Сталь для кузова автомобиля

Обновлено: 08.05.2024

Несмотря на активное внедрение современных композитных и синтетических материалов в автомобилестроении, производители по-прежнему используют сталь – традиционный и зарекомендовавший себя материал.

И в ближайшей перспективе отказа от этого известного на протяжении многих веков материала не предвидится. Более того, современная автомобилестроительная отрасль не только считается одним из основных потребителей высококачественного стального проката, но и способствовала появлению множества инноваций и революционных решений в металлургии.

В современной автомобильной промышленности используются специальные высокопрочные марки стали

Широкое использование стали в автомобильной отрасли обусловлено целым рядом значимых преимуществ ее перед другими материалами:

- Высокая жесткость, способность сохранять форму.

- Высокие прочностные характеристики.

- Широкие возможности формования.

- Невысокая цена.

- Простота ремонта.

В то же время, использование стальных материалов в автомобильной промышленности имеет и ряд недостатков, основной из которых заключается в том, что металлическая поверхность подвержена воздействию коррозии. Впрочем, современные производители транспортных средств решают эту проблему за счет специальных защитных покрытий или использования нержавеющих сталей, устойчивых к коррозии.

Конечно, применяемый сегодня в автомобилестроении стальной прокат существенно отличается от металла, который использовался в этой отрасли еще несколько десятков лет назад. Современные автопроизводители предъявляют к металлическому сырью достаточно специфические (и нередко противоречивые) требования.

Автомобильная сталь вчера и сегодня

Используемые в наши дни в автомобильной промышленности марки стали довольно сильно отличаются от металлопроката, который применяется в других отраслях, например, в строительной. Кроме того, современные разновидности автомобильных сталей имеют большое отличие и от стального проката, применявшегося производителями транспортных средств еще несколько десятков лет назад.

Толчком к созданию и внедрению в производство новых сплавов и марок явились ужесточение природоохранных норм, более высокая мощность применяемых в автомобилестроении двигателей, повышение требований к безопасности пешеходов, водителей и пассажиров, а также ряд других факторов.

К примеру, до 80-х годов прошлого века порядка 90 % конструкции легковых машин изготавливалось из мягких сталей невысокой прочности, которые имели в международной классификации обозначение Mild. А примерно с этого времени разработчики стали задумываться о необходимости снижения массы транспортных средств за счет применения новых материалов и передовых технологий металлообработки.

В результате на рынке появились углерод-марганцевые стали (CMn) с увеличенным уровнем прочности и стальные сплавы, которые имели свойство повышать свою прочность в процессе сушки лакокрасочного покрытия транспортного средства (BH).

Следующим логичным этапом стало появление высокопрочных марок стали (HSS), в создании которых участвовали ведущие мировые сталеплавильные концерны и Международный институт чугуна и стали. Данные марки оптимально соответствуют потребностям автомобильной отрасли, сочетая в себе такие, казалось бы, взаимоисключающие качества, как прочность и пластичность.

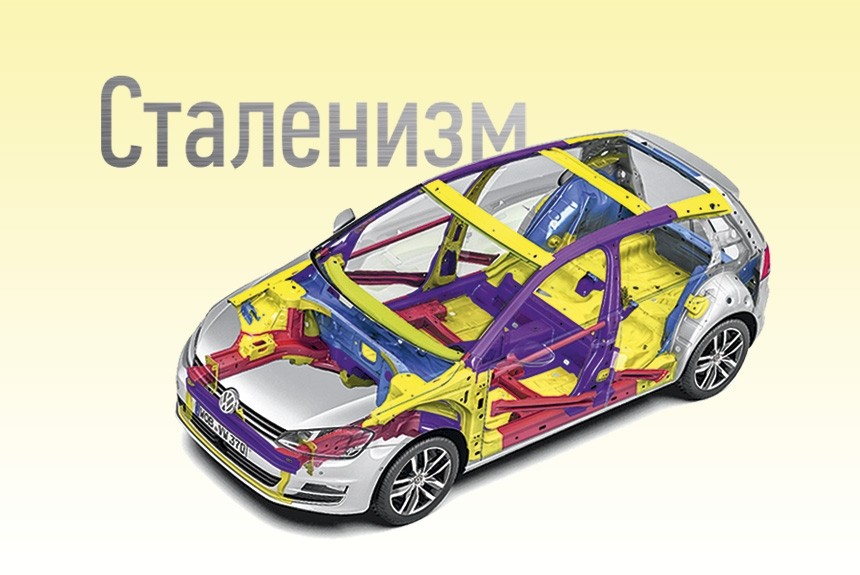

Появление такого материала дало мощный толчок развитию и трансформации автомобилестроительной отрасли – к примеру, доля мягких сталей в конструкции кузова выпускаемых сегодня автомобилей не превышает 30 %, а оставшаяся часть приходится на современные высокопрочные стали с улучшенными параметрами. В течение следующих двух десятилетий долю мягких сталей в автомобилестроении планируется уменьшить до 3 %.

При изготовлении кузовов современных автомобилей производители применяют передовые технологии и высокопрочные марки стали

Требования к применяемым в автомобилестроении сталям

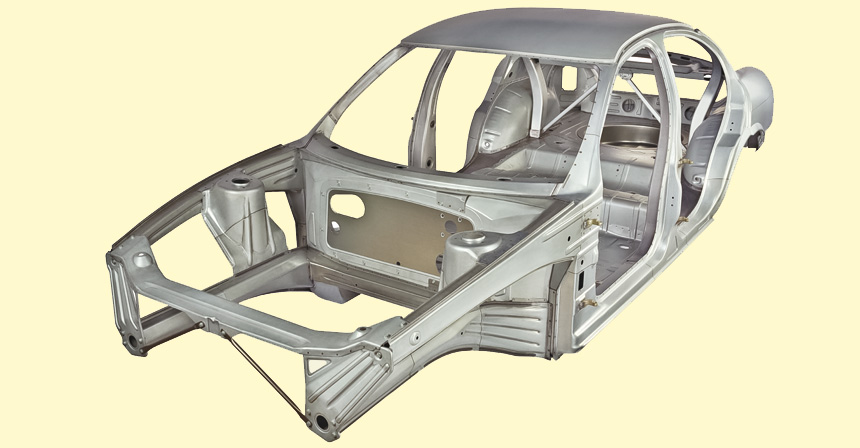

Преимущественно стальной прокат в автомобилестроении используется для изготовления кузовов транспортных средств – каркаса, внешней обшивки, крепежных и прочих элементов конструкции. Применение такого материала призвано решить ряд важных задач, стоящих перед разработчиками и производителями автомашин, и в существенной мере влияющих на требования к используемым в автомобилестроении маркам стали.

Изготовление штампованных деталей сложной конфигурации

Высокие аэродинамические и эстетические требования к современным автомашинам напрямую влияют на свойства применяемых в автомобилестроении материалов. Производителю требуется металл, который при достаточных прочностных качествах хорошо бы подходил для штамповки, позволяя получить сложную обтекаемую форму кузова. То есть, стальной лист должен хорошо формоваться и впоследствии сохранять приданную ему при штамповке форму.

Обеспечение безопасности находящихся в автомобиле людей

При высоких требованиях в плане пластичности применяемый в автомобильной промышленности металл должен иметь и достаточный уровень прочности для обеспечения должной безопасности водителя и пассажиров транспортного средства. Для достижения минимальной деформации кузова при ДТП разработчики задействуют самые продвинутые конструктивные решения, однако и от физических параметров используемой в производстве стали зависит очень многое для обеспечения безопасности людей.

Обеспечение безопасности пешеходов

Чтобы по возможности уменьшить вред, наносимый пешеходу при столкновении с транспортным средством, разработчики применяют при изготовлении отдельных частей наружной оболочки автомобиля мягкую тонкую листовую сталь. В случае столкновения такие части корпуса складываются или деформируются, что снижает ущерб для пешехода и оставляет больше шансов для спасения его жизни.

Увеличение степени экологичности транспортного средства

Этот параметр напрямую связан с массой автомобиля – чем машина тяжелее, тем больше топлива ей требуется, и тем больше вредных выхлопов она произведет при езде. Чтобы снизить массу транспортного средства, производители стремятся использовать более тонкий металл. Однако делается это не в ущерб безопасности водителя и пассажиров, поэтому доля использования высокопрочного стального проката в автомобильной промышленности стабильно растет.

Новичку: как выбрать листовой материал ?

Добрый день. Я новичок и хочу спросить знающих людей — как правильно выбрать листовой материал на заплатки для кузова ?

Метки: заплатки, сварка

Комментарии 42

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

старую кузовню на заплатки само то пользовать.

она норм прогрунтована и грунт там заводской эпоксидный или катафорезный. (ну это касаемо япавто 80х-90х)

в плане коррозионной стойкости лучше чем новый металл с металлобазы который из вторсырья гонят

бери от холодильников )))))

бери холоднокатаный и такой же толщины как и машина. я свою варил 1,2мм хк — она вся из него сделана

хорошо использовать лист 1мм хк.больше смысла нет. изредка нужен лист 2мм. довольно часто есть смысл вместо одного листа 2мм использовать 1мм+1мм, которые держатся на точках, для этого в одном листе делаются отверстия и через них сваривается, предварительно покрыв грунтом.можно еще между листами смазать смазкой типа пуш. сала или аналогов, правда стреляет и дымит но внутри жирный слой остается почти везде

хорошо использовать для латок.особенно силовых и внутренних частей. нержавеющую сталь, она очень хорошо и мягко варится с черной сталью обычным полуавтоматом +со2

можно использовать оцинковку, но я не пробовал

также хорошо использовать железо старых авто.оно сразу окрашено .имеет состав. который не сразу гниет .старые мерседес, бмв для этого хорошо подходят, например битый капот со свалки

посмотрел на эффект холодного цинкования — впечатлился. на ютубе можете найти видео, где снимают детали через год эксплуатации. это вместо пушсала и тп

любой цинк вокруг сварки сгорит. что мешает начаться коррозии?а вот пушсало между листами сильно помешает.оно стоит копейки(я использую немного другие но подобные материалы) а эффект дает потрясающий

думал об этом. .можно зачистить до блеска металл на шве и снова покрыть холодным цинком

внутри зачистить невозможно

По толщине металла кузова, этож элементарно.

купил сварку, друг припер с работы два листа горяч металла 0.6 и 1.0 мм

Варить советуют преимущественно встык, если не лонжерон конечно… Кароч проволока 0.8 заплатка 0.6, сплошные прожоги, на любых настройках полуавтомата.

плюнул, купил проволоку 0.6 и взял лист 1.0мм металла. Прекрасно варит, бывают прожоги но редко, без особого труда вваривал заплатку толщиной 1мм в вырез крыла толщиной 0.8 мм с зазорами 1-2 мм по периметру (проебался при вырезании заплатки, новую было лень делать и хотел посмотреть смогу ли сварить с таким бешеным зазором) Единственно что, для прихвата по углам и периметру подкладывал медные пластинки с обратной стороны, а после без них обваривал все, начинаеш сварку на предыдущей точке и плавно перетягиваеш ее на новое место, сложно обьяснить, все это за секунду…

ГК металлопрокат (в России) сейчас от 1,5 мм… 0,6 и 1 мм — это ХК прокат.

да ну! ХК можно взять какой угодно! хоть 0,8, хоть 2мм

sboomer, те не понял, что я написал… объясняю:

ХК — да…от жести, до 4 мм (но в доступе как правило не более 3 мм — это со старого стана ММК).

Я говорил именно про то, что ГК идет ТОЛЬКО от 1,5 мм (сейчас в России)…если нужно ТОНЬШЕ, то это уже ХК…

если разбираешся то думаю ты прав, я по памяти мог ошибаться

На автоваз поставляет ММК, НЛМК.

Желательно взять сталь типа 08Ю. Можно 001ЮТ

От мягкой до сверхвысокопрочной — эволюция сталей в кузове автомобиля

Если бы не глобальное оледенение, по Земле до сих пор бы бродили динозавры. А если бы не проигрыш армий Сирии, Египта, Ирака и Иордании в так называемой войне Судного дня с Израилем в октябре 1973 года, то не было бы последующего нефтяного кризиса, то есть топливного бойкота арабскими странами Америки и Европы. И кто знает, как бы пошла тогда эволюция основного кузовного материала — стали?

В плоть до семидесятых годов прошлого века кузова по-прежнему производили преимущественно из дешевой низкоуглеродистой стали с высоким содержанием кремния и кислорода — ее еще называют кипящей. Разве что к пятидесятым годам миллиметровые внешние панели для снижения себестоимости и массы сделали тоньше — толщиной 0,8 мм. А из более качественной спокойной стали, пластичность которой выше благодаря пониженной концентрации кремния и кислорода, штамповали лишь некоторые сложные детали.

Но тут грянула война Судного дня, а за ней — и нефтяной кризис. Очереди на заправках, снижение популярности исконно американских больших, тяжелых и мощных машин. В 1978 году в США ввели средние корпоративные нормы по расходу топлива, известные как CAFE (Corporate Average Fuel Economy). А еще как раз в те времена в Америке всерьез озаботились пассивной безопасностью. И автопроизводители оказались в тисках. С одной стороны, машины должны были стать безопаснее, но с другой — экономичнее. Может, вообще отказаться от стали?

Прогресс металлургии, конечно, не стоял на месте. Сталелитейные компании в те времена уже выпускали автомобильный прокат повышенного качества IF (Interstitial Free, без фаз внедрения) с очень низким содержанием углерода (около 0,002%) и азота и с микролегированием титаном и ниобием. Но в 1975 году, согласно данным аналитического агентства Ducker, на сталь повышенной прочности, в том числе на IF, в конструкции кузова в среднем приходилось менее 5%.

В конце 70-х к интенсивным разработкам в области несущих алюминиевых кузовов приступили Porsche и Audi, а в 1984 году Pontiac Fiero и Renault Espace обзавелись пластиковыми наружными панелями. И вот тут крупнейшие поставщики стального проката задумались. Ведь переход автоконцернов на альтернативные материалы грозил потерей многомиллиардных прибылей!

Несущий кузов проекта ULSAB, спроектированный почти двадцать лет назад, был невероятно передовым. Доля мягких сталей в нем составляла менее 8%, все остальное — обычная «высокопрочка» плюс несколько усилителей из сверхвысокопрочной стали. Масса — около 200 кг. Многие технические решения с успехом применяются и в современных кузовах: так называемые Tailored Blanks, то есть детали из заготовок переменной толщины и прочности, гидроформинг, а также соединения лазерной сваркой и клеем

В начале 1990-х свыше тридцати крупнейших производителей стали и металлопроката, в том числе Nippon, Posco, Tata, Krupp и U.S. Steel, объединились в консорциум под названием ULSAB (Ultralight Steel Auto Body) для разработки облегченного стального кузова. Проект, к которому привлекли компанию Porsche Engineering, стартовал в 1994 году. В качестве точки отсчета инженеры усреднили характеристики нескольких серийных автомобилей того времени, включая BMW пятой серии, Mercedes Е-класса, Хонду Accord и Lexus LS. В итоге масса референсного кузова оказалась 271 кг, а жесткость на кручение — 11500 Нм/градус. Спустя четыре года был сделан опытный образец кузова, в котором суммарная доля высокопрочных (предел текучести 210—550 МПа) и сверхвысокопрочных сталей (свыше 550 МПа) составила 90% при толщине деталей от 0,65 до 2 мм. Массу удалось снизить на 70 кг, а жесткость на кручение выросла в два раза!

А экономический расчет специалистов Porsche Engineering показал, что всего через два года массового выпуска себестоимость таких кузовов будет не выше, чем у тогдашних серийных.

Как мы знаем, это не помешало расширять применение алюминия таким компаниям, как Audi, Jaguar, BMW или Mercedes-Benz. Но самым востребованным кузовным материалом до сих пор остается сталь: консорциум ULSAB собирался не зря.

Впрочем, концерн BMW и без того постоянно увеличивал долю высокопрочных сталей. Если в 1981 году в кузове пятой серии поколения E28 было всего четыре процента «высокопрочки», то через семь лет в Е34 — двенадцать, а в E39, дебютировавшей в 1995-м, — уже сорок.

Сталь получают из чугуна, снижая в нем концентрацию углерода. В первой половине ХХ века производство стали осуществлялось в мартеновских печах. Туда загружали чугун, стальной лом, железную руду и известняк — и плавили шихту, используя коксовый или природный газ. Плавка длилась до десяти часов и требовала большого количества топлива, а качество готового продукта оставляло желать лучшего. Сейчас сталь получают кислородно-конвертерным способом: в огромный сосуд (на фото) заливают жидкий чугун и продувают его технически чистым кислородом. Этот процесс гораздо эффективнее, длится меньше часа и не требует внешнего источника тепла

Сейчас в каталоге крупнейшего в мире производителя стали ArcelorMittal значится больше семидесяти разновидностей проката для автомобильной промышленности. А что в России? Увы, наши металлурги долгое время вообще не могли производить подобный качественный прокат — и лишь в 2011 году окончательно прекратили выплавлять сталь старым и неэффективным способом в мартеновских печах. Хотя в Германии, США и Японии их «потушили» еще в начале 90-х, перейдя на современный кислородно-конвертерный процесс. У нас же тогда только-только освоили выпуск IF-проката. А история помнит времена, когда вазовские машины на треть состояли из импортной стали.

Сталь для кузова автомобиля

IF-стали могут проявлять относительно низкую ударную вязкость после формования или глубокой вытяжки. Тем не менее концерн JFE недавно сообщил о применении уникальных технологий, позволяющих сочетать повышение прочностных характеристик за счет зернограничного рафинирования с дополнительным твердодисперсным упрочнением. Это предопределило создание высокопрочных (σв = 450 Н/мм2) мелкозернистых (7-8 мкм) IF-сталей, в которых содержание углерода приблизительно в два раза выше, чем в обычных IF-сталях.

Стали, упрочняемые в процессе сушки лакокрасочного покрытия (ВН-стали). Преимуществом ВН-сталей является упрочнение, достигаемое в едином технологическом потоке в процессе сушки лакокрасочного покрытия кузова. Упрочнение происходит в два этапа. Высокопрочный прокат, обладая исходной высокой пластичностью и низким значением предела текучести (сравнимыми с аналогичными показателями для низкоуглеродистых мягких сталей), приобретает высокую прочность при холодной штамповке с последующим дополнительным упрочнением (повышение пределов текучести и прочности) после сушки лакокрасочного покрытия при температуре более 150 °С. При размножении дислокаций в процессе деформации происходит перераспределение межузельных атомов растворенного углерода в матричной фазе с последующим их закреплением вследствие сушки на этих дефектах кристаллического строения. Мелкозернистая структура, обеспечиваемая добавками алюминия и других микролегирующих элементов, а также пониженное содержание вредных примесей увеличивают количество углерода на границах зерен и тем самым существенно повышают верхний предел упрочняемости ВН-сталей. Упрочняемость металла зависит от количества растворенного углерода, колебания содержания которого влияют на стабильность прочностных свойств. Прецизионное легирование ниобием и/или титаном с последующим высокотемпературным отжигом (после прокатки) обеспечивает необходимое выделение углерода из карбидов этих металлов, а также стабильную упрочняемость ВН-сталей. На упрочняемость ВН-сталей, содержащих титан, значительное влияние оказывает уровень содержания серы. Если ее содержание высокое, то наряду с TiC будет преимущественно выделяться фаза Ti4C2S2, растворить которую при температурах растворения карбида титана не удастся. Отсюда следует, что с уменьшением содержания серы в ВН-стали возрастают количество растворенного углерода в ней и, соответственно, упрочняемость. Марганец, в свою очередь, может нивелировать эффект повышенного содержания серы вследствие образования MnS.

Состав и технология производства ВН-сталей разработаны с целью увеличения предела текучести в процессе низкотемпературной термообработки, в особенности при сушке лакокрасочного покрытия. ВН-стали могут таким образом обеспечивать повышенную прочность металла детали, при этом сохраняя хорошую формуемость. В сравнении с другими штампуемыми сталями рассматриваемые стали обеспечивают следующие преимущества:

— повышенное сопротивление к вмятинам готовых деталей с небольшой деформацией при формовке (капот, крыша, двери, крылья);

— существенный потенциал сокращения массы при эквивалентном сопротивлении вмятинам (уменьшение толщины компенсируется увеличенным пределом текучести вследствие процесса термообработки).

ВН-стали применимы для изготовления наружных и конструктивных элементов кузова автомобиля. Гарантированный предел текучести этих сталей: 180, 195, 220, 260, 300 Н/мм2, эффект BH обычно превышает 35-40 Н/мм2.

Легирование фосфором повышает прочность и стойкость низколегированных низкоуглеродистых конструкционных сталей к атмосферной коррозии. Стали с твердорастворным упрочнением созданы для обеспечения повышенной прочности при сохранении хорошей способности к вытяжке. Упрочнение достигается за счет присутствия фосфора в твердом растворе феррита. Их применение особенно рекомендуется для конструктивных и крепежных деталей, к которым предъявляются требования по уровню усталостных свойств и ударной прочности. Стали раскислены алюминием, имеют меньшую способность к вытяжке в сравнении с IF-сталями. Стандартные уровни их предела текучести — 220, 260, 300 Н/мм2.

Двухфазные стали (Dual Phase (DP) steels — DP-стали) с ферритно-мартенситной (или ферритно-бейнитной) структурой имеют высокие прочностные свойства. «Мягкий» феррит (до 80%) придает высокие пластические свойства DP-сталям в исходном состоянии. В процессе штамповки деформационные напряжения концентрируются в ферритной фазе, при этом достигается высокая степень деформационного упрочнения (в сочетании с высоким относительным удлинением), что гарантирует очень высокий предел прочности DP-сталей. По сравнению с конструкционными низколегированными высокопрочными сталями (HSLA), имеющими аналогичное значение предела текучести, DP-стали демонстрируют более высокую скорость начального деформационного упрочнения, более высокое относительное удлинение и предел прочности, а также меньшее отношение σт/σв. Величина временного сопротивления DP-сталей достигает 1000 Н/мм2 (DP 700/1000). В DP-сталях углерод обеспечивает формирование мартенситной фазы и в комплексе со сбалансированными добавками Mn, Cr, Mo, V и Ni — их прочностные свойства. Состав двухфазных сталей очень разнообразен, например, состав горячекатаной стали напрямую связан с технологическими возможностями оборудования: чем больше возможности охлаждения на отводящем рольганге стана и ниже возможная температура смотки, тем ниже может быть содержание легирующих элементов. Принципиальная схема получения двухфазной структуры — выделение необходимого количества феррита и последующее интенсивное охлаждение для получения мартенсита — приведена на рис. 4.74.

Высокая способность к деформационному упрочнению обусловливает хорошее перераспределение напряжений и, следовательно, штампуемость. Предел текучести готовой детали существенно выше, чем исходной заготовки. Высокие конечные механические свойства обеспечивают высокую усталостную прочность и высокую способность к поглощению энергии, давая возможность использовать их в конструктивных элементах и элементах крепления. Однако для изготовления многих деталей автомобиля требуется очень высокопрочный металл (например, крепление дверей и др.), хотя они имеют простую форму. Вследствие этого их деформация в процессе производства недостаточна для получения преимуществ двухфазной стали. Для этого разработаны двухфазные стали широкого диапазона прочности: DP 450, 500, 600, 780, 980, 1180 при повышенной деформируемости. Здесь основная идея — повышение прочности с увеличением объемной доли мартенсита (рис. 4.75). Стали производятся в холоднокатаном и горячекатаном (DP 600) состояниях.

TRIP-стали (Transformation Induced Plasticity (TRIP) steels), микроструктура которых представляет собой ферритную матрицу с дисперсно-распределенными включениями прочной мартенситной и/или бейнитной составляющей. Временное сопротивление находится в интервале 590-980 Н/мм2. Обязательным условием реализации феномена высокой пластичности является наличие в структуре остаточного аустенита (≥ 5%), который постепенно претерпевает мартенситное превращение при деформации металла, все более увеличивая степень деформационного упрочнения в процессе формовки (рис. 4.76). Параллельно, аналогично DP-сталям, происходят другие процессы упрочнения. Прокат из TRIP-стали демонстрирует очень высокую прочность, пластичность и высокое равномерное удлинение. Содержание углерода, кремния и/или алюминия в TRIP-сталях повышено по сравнению с DP-сталями, однако для обеспечения свариваемости содержание углерода в них не должно превышать 0,2%. При минимально допустимых концентрациях углерода остаточный аустенит превращается в мартенсит уже на начальных стадиях деформирования. При повышенном содержании углерода остаточный аустенит более стабилен и мартенситное превращение происходит только при штамповке вследствие высокой степени деформации. Более того, остаточный аустенит в этом случае содержится в структуре уже готового изделия, и дополнительное мартенситное превращение (упрочнение) происходит даже в результате возможного столкновения автомобиля с каким-либо объектом.

Типичный химический состав TRIP-сталей включает: 0,2% С, 1,5% Mn и 1,5% Si (легированные кремнием TRIP-стали 700/800) или 0,2% С, 1,5% Mn и 2,0% Al (легированные алюминием TRIP-стали 600). Степень упрочнения DP- и TRIP-сталей гораздо выше, чем низколегированных HSLA-сталей, что обеспечивает их несомненные преимущества применительно к процессам штамповки и формования.

Для получения стабильного остаточного аустенита после непрерывного отжига необходима повышенная концентрация углерода в нем. Обогащение углеродом происходит при превращении в феррит и бейнит. Чтобы усилить обогащение углеродом, следует предотвратить выделение цементита, и для этого в состав стали добавляют кремний и алюминий. TRIP-стали отличаются высоким значением n и низким значением r и пригодны к глубокой вытяжке. TRIP-стали, как и двухфазные, обладают высокой способностью к энергопоглощению, стали обоих классов упрочняются при сушке лакокрасочного покрытия, а в TRIP-стали, кроме того, с повышением скорости деформирования активируется мартенситное превращение. TRIP-стали, как и двухфазные, с успехом применяют для изготовления деталей конструкции автомобиля.

TRIP-стали производятся в холоднокатаном и горячекатаном состоянии. Стандартный продукт, производимый ведущими металлургическими компаниями: TRIP 590, TRIP 690, TRIP 780 (цифры означают минимальный гарантированный уровень временного сопротивления в Н/мм2), для наиболее прочной стали относительное удлинение составляет не менее 23% для холоднокатаной и 20% для горячекатаной стали. Применение TRIP-сталей предпочтительно для изготовления элементов безопасности и креплений бампера.

Многофазные стали (Complex Phase (CP) steels — CP-стали) имеют высокодисперсную ферритную структуру с большой объемной долей твердых фаз (структурных составляющих). Обычно композиция легирования отличается от применяемой для DP- и TRIP-сталей дополнительным микролегированием ниобием, титаном и/или ванадием с целью формирования мелкодисперсных упрочняющих фаз. CP-стали обладают высоким значением предела текучести (обычно более 800 Н/мм2), а также способностью демпфировать ударные воздействия в упругой области и при малых деформациях. Семейство многофазных сталей расширяет интервал горячекатаных сверхвысокопрочных сталей. Основные преимущества сталей этого типа — комбинация высокой прочности и пластичности вследствие исключительно дисперсной структуры, состоящей из феррита и бейнита (800), дисперсионно-упрочненного бейнита (1000) и мартенсита (1200) (рис. 4.77), а также большая толщина (горячекатаное состояние). Разработаны многофазные холоднокатаные листовые стали класса прочности 980 Н/мм2, обладающие способностью к отбортовке, хорошими динамическими характеристиками и свариваемостью: их используют для изготовления деталей сидений и элементов конструкции кузова. Сохранение гарантированной способности к отбортовке обеспечивается однородной структурой относительно прочного феррита и продуктов низкотемпературного превращения.

Листовые стали, содержащие 0,07% С, 0,6% Si, 2,4% Mn, имеют следующие типичные показатели свойств: σт = 710 Н/мм2, σв = 1010 Н/мм2, δ5 = 14%, δр = 8%.

Современные многофазные стали разрабатывались не только с целью понижения массы, но и для повышения безопасности эксплуатации автомобилей. Использование традиционных механизмов упрочнения, таких как твердорастворное или дисперсионное упрочнение, ухудшают штампуемость. В отличие от традиционных материалов двухфазные, CP- и TRIP-стали демонстрируют большую прочность при достаточно хорошей штампуемости (причем в некоторых случаях очень высокой) (рис. 4.78). Механические свойства многофазных сталей превосходят механические свойства холоднокатаных высокопрочных сталей (HSLA). Эти стали характеризуются более высокой прочностью по сравнению с высокопрочными сталями типа IF. Однако производство таких сталей весьма сложно и требует точного соблюдения технологических параметров.

Мартенситные стали (Martensitic (Mart) steels) обеспечивают величину временного сопротивления до 1500 Н/мм2. Эти стали подвергают закалке с последующим отпуском для повышения пластичности и обеспечения высокой формуемости при очень высоких величинах деформации. Сверхвысокопрочные листовые стали используются, главным образом, для элементов жесткости. Детали из таких сталей изготавливают гибкой в штампах или на роликовых машинах, однако такие стали склонны к растрескиванию и упругому возврату. В последние годы переходят на более высокотехнологичные процессы — горячей листовой штамповки с закалкой в штампе. Листовую заготовку помещают в нагревательную печь, выдерживают до достижения температуры аустенитной области, передают на пресс, где выполняется штамповка в аустенитной области, после чего быстро охлаждают в штампе для получения мартенситной структуры. Для стали, содержащей 0,2% С, 1,2% Mn и 0,002% В, требуется скорость охлаждения не менее 30 °С/с. Технология используется для изготовления изделий сложной формы, таких как элемент жесткости стойки кузова автомобиля.

Для дальнейшего повышения прочности требуется решить много задач: способность к гибке и сохранение формы после штамповки, свариваемость, большой разброс механических свойств, склонность к водородному охрупчиванию.

Свариваемость особенно важна для высокопрочных листовых сталей с покрытием. При

Выделения в стали NANOHITEN имеют чрезвычайно высокую термическую стабильность (рис. 4.80) при температурах 650 °C и выше (слабую склонность к коагуляции). Авторы предполагают, что это связано с торможением диффузии титаном, но нельзя исключать влияние молибдена. Процесс горячей прокатки, используемый в производстве стали NANOHITEN, фактически аналогичен обычному процессу производства стали стандартных категорий, и дисперсионно-упрочненная однофазная ферритная структура получена при температуре смотки, используемой для стандартных сталей. Если обычная дисперсионно-упрочненная сталь смотана при таких высоких температурах, в структуре обычно формируется перлит, в данном случае была стабильно получена ферритная однофазная структура, так как в стали снижено содержание углерода и присутствует добавка молибдена, который подавляет образование перлита. Кроме того, в отличие от многофазных сталей и обычных дисперсионно-упрочненных сталей, которые склонны к изменению прочности в зависимости от условий смотки, отклонения предела прочности стали NANOHITEN незначительны из-за комбинации однофазной ферритной структуры и стабильности выделений. Кроме того, так как большое упрочнение, связанное с выделениями, происходит в процессе смотки в рулон, сталь NANOHITEN класса 780 в процессе прокатки имеет сопротивление деформации, эквивалентное сталям классов 540-590 Н/мм2.

Сталь NANOHITEN обеспечивает чрезвычайно хороший баланс удлинения и раздачи отверстия по сравнению с обычной высокопрочной сталью. Она может быть произведена в виде тонких горячекатаных листов и использоваться для горячего глубокого гальванизирования, ее потенциальное использование не ограничено деталями шасси, но включает и конструктивные элементы кузова автомобиля. Для данной стали наблюдали увеличение предела усталости, соответствующее повышению прочности (в отличие от стали с добавкой кремния). В связи с низким содержанием углерода сталь имеет хорошую свариваемость.

Одна из основных металловедческих идей — «структура определяет свойства». Один из вариантов практического ее применения — получение гаммы структур путем применения оборудования с широким интервалом технологических возможностей: например схем охлаждения. Из низколегированной стали одного химического состава можно получить, например, следующий набор структур: полигональный феррит + перлит (здесь может быть несколько классов прочности в зависимости от размера зерна феррита, определяемого режимом прокатки и последующего охлаждения); феррит + бейнит; бейнит различных типов; бейнит + мартенсит (5%); феррит + мартенсит (≤ 50%); мартенсит (≥ 60%) + феррит и др.

Временное сопротивление при этом может меняться от 550-600 до 1000-1200 Н/мм2, соотношение σт/σв от 0,60-0,65 до 0,85-0,90 и др. При этом выплавляется и разливается одна марка стали, упрощается технология выплавки и разливки. Путем изменения технологии прокатки получаются различные продукты. В этом подходе есть свои минусы и плюсы; основной минус состоит в том, что для стали ряда классов прочности (менее прочных) могут быть использованы и более дешевые варианты легирования.

Читайте также: