Сталь для лемеха плуга марка

Обновлено: 26.04.2024

Лемех плуга – одна из наиболее массовых деталей рабочих органов сельскохозяйственных машин. Он работает в тяжелых условиях абразивного изнашивания, подвергается большим силовым нагрузкам, может испытывать удары о камни, находящиеся в почве. В связи с этим лемеха быстро выходят из строя и поэтому расходуются и изготовляются десятками миллионов штук в год.

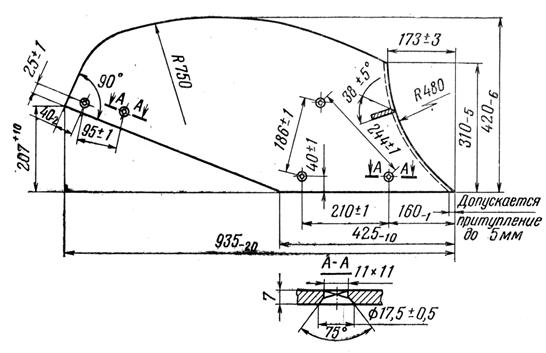

Лемех по конструкции представляет собой трапецеидальную пластину из специальной износостойкой лемешной стали Л53 или Л65 длиной 250…400 мм с отверстиями под потайные болты. Сталь марки Л65 содержит 0,6 % С, 0,5 % Mn, 0,28 % Si. Со стороны лезвия лемех закаливается на ширину 20…45 мм до твердости до 60 НRС путем нагрева до температуры 780…820 о С и резкого охлаждения в воде. После закалки производится отпуск при температуре 350 о С с последующим охлаждением на воздухе. Твердость в незакаленной зоне не более 33 HRC.

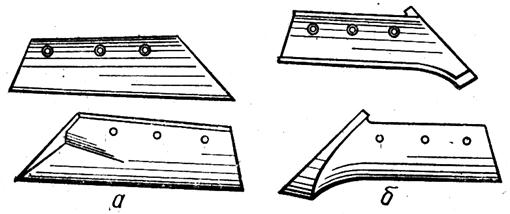

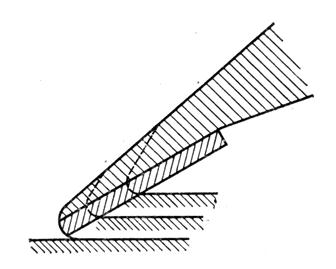

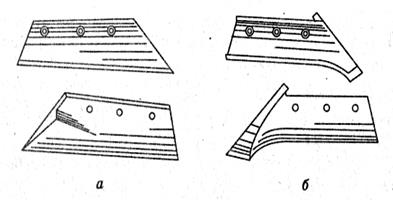

На рис. 3 и 4 приведены некоторые конструкции лемехов. Для повышения износостойкости лемеха на его верхнюю или нижнюю поверхность наносится слой износостойкого сплава сормайта № 1 толщиной до 1,7 мм. Ширина наплавляемой полосы на прямолинейном участке равна 25…30 мм, а у носка – 55…65 мм. В процессе эксплуатации слой металла на рабочей стороне лемеха изнашивается быстрее, а на тыльной – более износостойкой – медленнее. При этом острота лезвия лемеха сохраняется, и такой лемех называется самозатачивающимся.

Свойством самозатачивания обладают и лемеха из двухслойной стали, у которых верхний слой – мягкая сталь, а нижний тонкий - высоколегированная износостойкая сталь. Срок службы таких лемехов в 2 раза больше, чем у лемехов, наплавленных сормайтом.

Для особых условий работы применяются также другие конструкции лемехов (со сменным носком, усиленный с приваренной щекой и др.).

Технические требования на изготовление лемеха состоят в следующем. Прогиб спинки и лезвия лемеха вогнутостью в сторону рабочей поверхности не допускается. Стрела прогиба выпуклостью в сторону рабочей поверхности не должна превышать по спинке 2 мм, а на лезвии – 4 мм. На лемехе, наплавленном слоем сормайта, не допускаются трещины. Наплавленный лемех закалке не подвергается. Твердость слоя сормайта должны быть ниже 46 HRC.

Рис. 3. Лемеха плугов:

а – трапецеидальный; б – долотообразный

Рис. 4. Лемех с нижней наплавкой сормайта

Для изготовления лемехов сталь поставляется в виде специальной полосы постоянного и периодического профиля твердостью не более 255 НВ. Технологический процесс изготовления включает

1) вырубку заготовки;

3) изготовление отверстий;

4) термическую обработку или наплавку сормайтом № 1.

Отвал (рис. 5) работает, как и лемех, в условиях абразивного изнашивания и может испытывать удары камней. Материалом для изготовления отвала служит малоуглеродистая сталь марки Ст2 или трехслойная сталь. Отвалы из стали марки Ст2 подвергается цементации на глубину 1,5…2,2 мм с последующей закалкой от твердости 50…62 НRC. Выгибка отвала производится перед закалкой, обе операции выполняются за один нагрев. Для этого отвал нагревают до температуры 800…830 о С и из печи подают под пресс для гибки. Выгнутый отвал, вынутый из штампа, сразу закаливается в проточной воде (для уменьшения коробления отвала рекомендуется погружать его в воду зажатым в кондукторе). Отпуск производится при 200…260 о С.

Рис. 5. Отвал плуга

Трехслойная сталь для отвалов имеет твердые поверхностные слои из стали 65Г и мягкий внутренний слой из стали марки Ст2. Толщина каждого слоя составляет около одной трети общей толщины листа. Выгибка и закалка лемехов из трехслойной стали выполняется по описанному выше процессу. Отличие заключается в том, что лемех из трехслойной стали охлаждается при закалке в воде только до температура 120…150 °С, после чего его дальнейшее охлаждение производится на воздухе.

Шероховатость рабочей поверхности отвалов должна соответствовать шероховатости поверхности проката и быть не выше Rа = 2,5 мкм.

Выгибка лемеха и отвала контролируется шаблоном, соответствующим форме отвально-лемешной поверхности.

Материалом для изготовления заготовки отвала служит листовая сталь. После вырубки по контуру и изготовления отверстий заготовка подвергается цементации, выгибке и термической обработке.

Полевая доска, упираясь в стенку борозды, удерживает корпус плуга от бокового смещения, вызываемого поперечной составляющей давления пласта на рабочую поверхность корпуса. В связи с этим она испытывает большие усилия и интенсивно истирается, особенно у заднего корпуса. Полевые доски изготовляются из износостойких сталей марок Ст5, Ст6, Л65, Л53 и подвергаются термической обработке для получения твердости 47…59 HRC. Передний нерабочий конец полевой доски (до второго отверстия) может оставаться незакаленным. Глубина закалки должна быть не менее 4 мм. Шероховатость поверхности полевых досок должна быть не выше Rz = 40 мкм, что позволяет применять прокат без механической обработки.

Заготовкой служит полоса, которая разрезается (рубится) на отрезки требуемой длины, затем в них изготовляются отверстия, после чего производится термическая обработка.

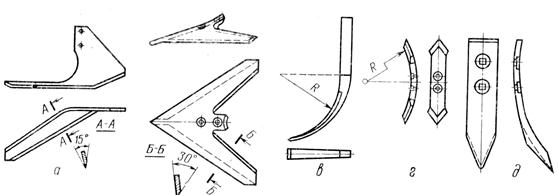

Лапы культиваторов имеют различную конструкцию (рис. 6). Материал лап – сталь 65Г и 70Г. Для некоторых рыхлительных лап допускается применение стали марки Ст6. Детали подвергаются местной закалке токами высокой частоты до твердости 38…52 HRC.

Рис. 6. Лапы культиваторов:

а – полольные односторонние; б – полольные стрельчатые;

в - рыхлительные долотообразные; г – рыхлительные оборотные;

д – рыхлительные копьевидные

Лапы изготовляются штамповкой из листового материала. В зависимости от конструкции лапы последующие операции могут включать гибку, сверление и зенкерование отверстий, термическую обработку и заточку лезвий.

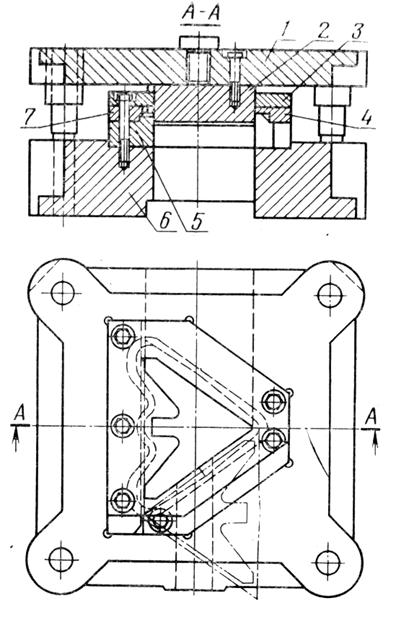

На рис. 7 показан штамп для вырубки стрельчатой лапы культиватора. Для экономного расходования материала используется заготовка в виде параллелограмма. После вырубки одной детали заготовка подается в штамп другим концом для вырубки второй детали. В верхней плите 1 крепится пуансон 2, проходящий через жесткий съемник 3. Вырубка производится с помощью матрицы 5, закрепленной на нижней плите 6. Направление заготовки производится направляющими планками 4 и 7. Применяются и другие, более сложные штампы повышенной производительности.

Рис. 7. Штамп для вырубки стрельчатой лапы культиватора:

1 – верхняя плита; 2 – пуансон; 3 – съемник; 4 и 7 – направляющие планки; 5 – матрица; 6 – нижняя плита

Классификация и виды плугов для основной обработки почвы

Орудием для проведения вспашки почвы является плуг. Задачей оборудования является глубокое рыхление почвы дающее основу для проведения подготовки к посеву сельскохозяйственной культуры и дальнейшего процесса её возделывания. Данное землеобрабатывающее устройство характеризуется работой с самыми большими энергозатратами среди всех других видов рыхлительных устройств (борон, культиваторов) в составе агрегатов.

Разновидности плугов

Среди рыхлительных устройств, по характеру обработки почвы, существуют следующие виды плугов:

- Отвальные

- Безотвальные

- Специальные

Первые две категории относятся к устройствам сельскохозяйственного назначения и используются для основной обработки почв. Между собой устройства отличаются характером рыхления, где первые, обеспечивают вспашку с оборотом пласта почвы, а вторые (безотвальные) обрабатывают плодородный пласт без его переворачивания.

Корпус отвального плуга Рабочая лапа безотвального плоскореза Рыхлители чизеля

В категорию специальных плугов входят устройства, предназначенные для мелиоративных операций или кочевания в разработке площадей после лесозаготовок. Рабочие органы таких устройств отвечают характеру выполняемых задач. В примере снизу показано универсальное устройство, обеспечивающее при переналадке: корчевание, нарезание противопожарных борозд, окучивание.

Агрегатирование плугов

По характеру соединения с трактором плуги различаются на:

- навесные

- полуприцепные

- полунавесные

- прицепные

Полуприцепные и полуприцепные плуги соединяются через прицепное устройство навески трактора. Для хода агрегата в транспортном положении плуги оборудованы ходовыми колёсами. Часть массы плуга распределяется на сцепное устройство трактора другая часть на ходовые опорные колёса в составе оборудования.

Прицепные плуги оборудованы ходовой частью, воспринимающей полную массу на свои опорные колёса без усилия на сцепку трактора.

Полунавесной пахотный агрегат Полуприцепной пахотный агрегат Прицепной пахотный агрегат

Перевод прицепных и полуприцепных (полунавесных) устройств в рабочее положение осуществляется гидроцилиндрами, встроенными непосредственно в конструкцию землеобрабатывающего оборудования. Такие плуги отличаются высокой производительностью, имеют в своём составе от 6-ти до 12-ти рабочих корпусов. Учитывая значительное тяговое усилие, требуемое для работы таких устройств, пахотные агрегаты формируются с мощными энергонасыщенными тракторами не мене 5-го тягового класса.

Отвальные, лемешные плуги

Плуги, осуществляющие вспашку с оборотом пласта, имеют конструкцию рыхлительного органа в виде корпуса с режущим лемехом и отвалом, переворачивающим пласт. Такие устройства являются самыми распространёнными и широко применяются для основной обработки почв.

Виды отвальных плугов

Отвальные плуги делятся на две категории:

1 Устройства общего сельскохозяйственного назначения, используемые для основной обработки почвы. В данную категорию навесные и полуприцепные и прицепные устройства как однокорпусные, так и многокорпусные землеобрабатывающие устройства.

2 Плантажные плуги применяются для произведения глубокой обработки (от 50 см до 100 см) при восстановлении плодородия почв, вспашки перед посадкой садов и виноградников, при проведении мелиоративных мероприятий. Конструкция устройства представляет собой мощный навесной корпус с отвалом для глубокого рыхления. Работа таких устройств характеризуется перемешиванием верхних и нижних горизонтов почвы, открывая доступ к влаге нижних с нижних слоёв.

Кроме этого существуют плуги-культиваторы с дисковыми органами, имеющие несколько универсальные функции в использовании. Такие устройства обеспечивают вспашку с частичным оборотом пласта, где глубина обработки регулируется изменением угла атаки хода режущих дисков.

Форма отвалов

Для достижения хорошего качества вспашки, в зависимости от физического состояния обрабатываемой почвы, корпуса плуга для основной обработки могут оснащаться отвалами различной типа-формы. Так для оснащения отвальных плугов существует четыре основных типа отвалов:

- Цилиндрический – по отношению к потоку срезанного пласта отвал поставлен круто, в следствии чего пласт резко изгибается и крошится при падении. Такой отвал не даёт полного оборота пласта, но хорошо крошит почву.

- Культурный – более изогнутый чем цилиндрический, удовлетворительно крошит и переворачивает пласт. Применяется на ухоженных площадях с легким составом почв.

- Полувинтовой – применяется на старопахотных и задернелых участках, ним хорошо оборачивается пласт с частичным раскрашиванием.

- Винтовой- отличается хорошей оборачиваемостью пласта с плохим крошением, применяется на задернелых участках.

Из инновационных доработок отвальных плугов можно отметить внедрение перьеобразных отвалов в виде разрезной плоскости, позволяющей улучшить дробление движущегося пласта почвы, или оснащение отвалов «углоснимами», в виде металлических пластин, обеспечивающих дробление пласта и формирование ровного рельефа пахоты. А также использование в составе корпусов отвалов из полимерного износостойкого композита, которые менее подвержены налипанию увлажнённого грунта и облегчают общую конструкцию плуга.

Дополнительно, для эффективной заделки пожнивных остатков и хорошего дробления комьев грунта, отвальные плуги могут оснащаться предплужниками в виде отдельного подрезающего лемеха установленного спереди каждого корпуса на ⅓ глубины обработки основного корпуса. Оборудование с предплужниками в классификации плугов называют — культурными.

Оборотный отвальный плуг

Для увеличения производительности пахотных агрегатов в конструкцию отвальных плугов включают дублирующие корпуса с обратным направлением работы. При необходимости разворота агрегата гидроупровляемым поворотным механизмом в составе плуга меняется направления работы пахоты сменой корпусов. Такая конструкция позволяет избежать образования свальных и развальных борозд в горизонте пахоты, уменьшить расход топлива и время на развороты агрегата, так как с функцией смены направления работы корпусов ненужно делить поле на загонки, а движение агрегата проводят по челночной схеме.

Модели отвальных плугов

Среди моделей отвальных плугов существуют устройства для машин от самого малого тягового класса (мотоблоки и минитрактора), до высокопроизводительных, при агрегатировании с энергонасыщенными сверхмощными тракторами.

Примеры расшифровки аббревиатуры моделей отвальных плугов:

ПЛН 5-35 –плуг лемешный навесной 5-ти корпусной, с ширеной захвата корпуса 35 см.

ПНО 3-35 (ПОН 3-35) – навесной оборотный 3-х корпусной, захват корпуса 35см

ПЛП 7-30 – лемешный прицепной 7-ми корпусной, с ширеной захвата корпуса 30 см.

Дополнительно в обозначениях отвальных плугов производитель может указывать тип установленных отвалов или дополнительную литеру, указывающую специализацию в применении устройства.

Например:

ПБН-3-50А – болотный навесной 3-х корпусный, с ширеной корпуса 50 см,

ПЛБ-1 — лемешный болотно-кустарниковый однокорпусной

Таблица основных моделей отвальных плугов

Безотвальные плуги

В категорию безотвальных плугов входят глубокорыхлители-плоскорезы и чизельные рыхлители. Вспашка такими устройствами характеризуется глубоким рыхлением плодородного пласта с минимальным нарушением его верхней части. Такая обработка позволяет защитить почву от ветровой эрозии и пересыхания.

Рабочие органы плоскореза выполнены в виде мощных стрельчатых лап, обеспечивающих рыхление по всей толщине горизонта без нарушения поверхности. На чизельных плугах установлены долотообразные рыхлители, которые позволяют вместе с эффективным рыхлением, при максимальном заглублении, разрушать уплотнённый слой пахотной подошвы, обеспечивая углубление пахотного слоя и поступление из нижних слоёв влаги.

Основная часть моделей безотвальных рыхлителей требует создания значительного тягового усилия от трактора для работы агрегата. Среди представленных на рынке безотвальных устройств самым малым тяговым усилием, в составе такого пахотного агрегата, требуется трактор не менее 2-го тягового класса и выше.

Также нужно отметить, что существуют модели плугов с универсальным применением, где при переоборудовании рабочих корпусов рыхлительное устройство могут применять в качестве отвального плуга и безотвального рыхлителя. Примером такой землеобрабатывающей навесной машины является плуг скоростной комбинированный универсальный — ПСКу-5(6), который в отвальном режиме оборудуется винтовыми отвалами, а в безотвальном режиме – отвалы демонтируются.

Марки плоскорезов

Расшифровка марок плоскорезов

КПГ-2-150 культиватор плоскорез глубокорыхлитель с 2-мя рабочими органами, с захватом одной стрельчатой лапы 150 см

ПГН-5 плоскорез-глубокорыхлитель навесной с 5-ю режущими лапами

ПГП-7 плоскорез-глубокорыхлитель прицепной с 7-ю режущими лапами

Марки чизелей

Примеры расшифровки аббревиатуры чизелей глубокорыхлителей:

ПЧН-4,5 плуг чизельный навесной с ширеной захвата 4,5 м

ПЧГ-3 плуг чизельный глубокорыхлитель с рабочим захватом 3 м

ГЧ-4 глубокорыхлитель чизельный с захватом 4 м

ПЧ-3/1-6 – плуг чизельный с захватом 3 м, один ряд рабочих органов с 6-ю рыхлителями

ПЧ-4,5/2-9 – плуг чизельный с захватом 4,5 м, два ряда рабочих органов с 9-ю рыхлителями

Специальные плуги

К данной категории устройств относятся плуги предназначенные не столько для обработки почвы, сколько для выполнения технологических операций связанных формированием рельефа или очищения почвы, таких как:

- корчевание корней и пней

- окучивание культур

- нарезание поливных, посадочных и противопожарных борозд

В конструкции данных устройств не прослеживается определённой основополагающей системы и характера работы рабочего органа и обработки. Режущие, рыхлительные органы специальных плугов имеют различный вид, с формой и конструкцией отвечающей специфики выполняемой работы.

Виды и лемехов плуга, марка стали и технология ремонта

В конструкции рабочего органа плуга лемех является частью обеспечивающей вскрытие, обрабатываемого слоя почвы при проведении вспашки. Выполняя функцию основной режущей части корпуса плуга деталь испытывает максимальные нагрузки. Естественно такие жёсткие условия работы, выдвигают особые требования к форме и материалу данной детали. От технического состояния лемехов зависит качество работы и производительность в целом плуга. В статье идёт речь о технических требованиях к лемехам, их разновидностях, о методах и технологиях ремонта.

Виды лемехов

Разновидности режущих частей корпуса плуга были разработаны с целью улучшения агротехнических показателей вспашки и продления срока службы детали. Основная часть видов используются как универсальные режущие части для всех видов плугов и почв различных физических составов.

Трапециевидные

Данный вид лемехов является самым простым по конструкции и дешёвым в изготовлении. Деталь представляет собой трапецию из листового прокатного метала. Для лучшего заглубления и хода в борозде по нижней линии производят заточку детали, для обеспечения дополнительной износостойкости производят местную закалку.

По форме трапециевидные лемеха подразделяются на два типа: простой –П 702, с переменной ширеной ЛДО-С21. Переменная ширена лемеха ЛДО-С21 увеличивается от пятки к носку. В отличии от П 702 обратная, тыльная сторона ЛДО-С21имеет утолщение тела, обеспечивающего дополнительную жёсткость плоской детали.

Не смотря свой на довольно небольшой рабочий ресурс трапециевидные лемеха являются самыми распространёнными в виду более низкой стоимости и простоты изготовления.

Также для увеличения рабочего ресурса лемехов данного вида был разработан лемех со сменным лезвием из износостойкого сплава, который в практике не приобрёл популярности.

Оборотный лемех является разновидностью трапециевидного, где его форма и дублирующие крепёжные отверстия позволяют при необходимости обновлять рабочую режущую часть переворачиванием детали.

Долотообразные

Такие лемеха имеют в своей форме удлинённый носок, который позволяет осуществлять хорошее заглубление и ровный ход в борозде. Тыльная часть детали имеет утолщение, которое выполняет роль ребра жесткости. При необходимости данную толщину можно использовать для реставрации лемеха с помощью кузнечной оттяжки. Такие лемеха дают хорошие результаты при вспашке. Недостатком детали является быстрый износ удлинённого носка на песчаных почвах или его загиб при столкновении с крупными камнями, при котором возникает необходимость полной замены.

Долотообразные лемеха изготавливаются из специального периодического лемешного проката в двух марках — П-702 и ПНЧС-702, где у последнего увеличено плечо изгибающей силы, концентрируемой на конце носка, с 210 мм до 230 мм. В результате детали марки ПНЧС -702 более подвержены загибу носка или поломки в зоне первого крепёжного отверстия при выполнении работ.

Составные долотообразные со сменным долотом

Учитывая, что основная нагрузка приходится непосредственно на удлинённую часть лемеха возможность смены долота в составе детали упрощает процесс восстановления работоспособности корпуса плуга и в целом является более экономичным в эксплуатации, так как при выходе из строя долота не требуется замены лемеха полностью.

На сегодня в составе лемехов используются долота с возможностью обновления их режущей части разворотом другой стороной.

Составные долотообразные с выдвижным долотом

Такой лемех предполагает в своей конструкции посадочное место для магазина рабочей части долота. По мере износа носка долота осуществляет его выдвижение с фиксацией длинны вылета.

Такие лемеха удобны в обслуживании, но виду особенности своей конструкции используется только на песчаных и ухоженных лёгких почвах, где вероятность столкновений долота с крупными камнями минимальна.

Треугольный лемех

Такие режущие части не используется в составе корпуса традиционного отвального плуга. Режущая часть треугольной формы применяется в составе специальных рыхлительных машин – картофелекопателях, некоторых видах корчевателей и канавокопателей, где требуется создание большого давления на срезаемый пласт почвы.

Сварные зубчатые лемеха

Режущие детали данной категории разрабатывались в 70-х годах прошлого века целью улучшения работы отвальных плугов в особых условиях. В большей части данный вид режущей части корпуса плуга разрабатывался для работы в жёстких условиях на уплотнённых и иссушенных почвах. В последствии, после проведения массы экспериментов и опытов, зубчатые лемеха не получили широкого применения, так как эффективны только в узких физических условиях почв.

Также были разработаны другие виды цельных зубчатых лемехов с функцией повышенного крошения почвы. Режущие части данной группы не получили широкого применения в виду своей относительно высокой стоимости.

Сталь лемеха

Для производства лемехов используются две марки стали Л 65 и Л 53 со следующим содержанием легирующих элементов в своём составе:

| Марка стали | Углерод | Марганец | Кремний | Сера | Фосфор |

| Содержание в % | Содержание в % не более | ||||

| Л 65 | 0,6-0,7 | 0,3-0,6 | 0,15-0,4 | 0,05 | 0,045 |

| Л 53 | 0,47-0,59 | 0,5-0,8 | 0,15-0,4 | 0,05 | 0,05 |

Твердость стали данных марок не должна превышать 255 НБ (по Бринеллю)

Научные опыты показали, что использование в составе сплавов С-углерода от 1,5 до 2%, Si-кремния от 2 до 6% с добавлением V-ванадия и Cr-хрома от 1,5 до 2% , обеспечивает увеличение рабочего ресурса лемеха от 30 до 50%. Однако в практике выше указанное легирование метала не используется в виду значительного удорожания материала.

Методы увеличения рабочего ресурса

В плане изучения методов повышения рабочего ресурса лемехов в научной среде было проведена масса экспериментов, основная часть которых связана с довольно сложными технологическими процессами, требующих дорогостоящей материальной базы в производственном оборудовании и материалов. В перечень технологических методов входят:

Основная часть выше указанных производственных методов не нашла широкого применении в оптимизации почвообрабатывающих технологических операций в аграрном секторе в виду неоправданно дорогой стоимости таких изделий.

Применение износостойких покрытий

Для увеличения рабочего ресурса лемеха наиболее доступными и применимыми в практике являются методы наплавки с использованием электродуговой сварки или газопламенной горелки. Рабочим материалом для наплавки является высокопрочный состав «Сормайт», который присутствует на рынке в виде специальных электродов для электродуговой наплавки.

Марки электрода для твердосплавной наплавки Сормайт: Т-590, Т-600, С-1, ПР-С27.

Наплавка осуществляется ровной полосой без разрыва наплавляемого слоя вдоль режущей кромки. Для покрытия 1 см² расходуется 1-1,5 граммов сплава.

Оттяжка лемеха

Восстановление геометрии изношенного лемеха возможно кузнечной оттяжкой, при наличии запаса тела детали в виде профильного утолщения на тыльной стороне. В профессиональной среде данное утолщение метала называют «магазином». В зависимости от размера утолщения оттяжку лемеха можно производить от 1 до 4 раз.

Для проведения операции, производят нагрев участка детали в два этапа. Сначала производят медленный нагрев до температуры 500-600°С. Вторым этапом производят быстрый нагрев до температур 850-1200 °С, увеличением подачи воздуха в зону нагрева дутьём кузнечного горна, до окраски нагреваемого участка в светло-красный или оранжевый цвет. Выдержка такого прядка нагрева убережёт деталь от появления трещин.

Процесс кузнечной непосредственной оттяжки производят в положении детали лицевой её частью на плоскости наковальни в коридоре температур не ниже 800 °С. Ударами молота оттягивают раскалённое утолщение в сторону острия лезвия, восстанавливая геометрию детали.

Для исключения потери части тела метала в результате многократного нагрева и последующего окисления раскалённой поверхности рекомендуется полную оттяжку детали осуществить не более как в три этапа.

Следующим этапом выполняют выравнивание оттянутой поверхности гладилкой по всей длине лицевой части плоскости, где толщина лезвия должна быть в пределах 1-2 мм.

Проверку выполненной оттяжки сверяют по шаблону детали, где отклонения по длине допускаются в пределах ±15 мм, по ширине +4 мм. В заключении ещё неостывшую деталь затачивают напильником, предварительным зажатием в тески. Ширина фаски заточки должна быть в пределах 5-6 мм, а острие лезвия толщиной 0,5-1 мм. Не рекомендуется затачивать лезвие тоньше 0,3 мм во избежание быстрого износа реставрированного лемеха.

Закалка лемеха

Кроме нагрева в кузнечном горне местную закалку детали, в слесарных условиях, удобно проводить с помощью кислородно-ацетиленовой газовой горелки. Нагрев осуществляют полосой вдоль режущей кромки лемеха до температуры 780-820°С, при окрашивании закаляемого участка детали до светло-вишнёвого цвета. Охлаждение осуществляют в нагретой воде до 30-40°С, либо соляном растворе воды (0,1-0,2 кг соли на 1 литр воды). Для соответствия скорости охлаждения объем раствора должен быть таким, чтобы температура жидкости при охлаждении детали не повышалась выше 40°С.

Соляной раствор позволяет осуществить более равномерную термообработку в виду менее интенсивного образования воздушных пузырьков при охлаждении вокруг закаляемой поверхности.

Для предотвращения образования трещин на закаляемом участке погружение лемеха осуществляют обратной стороной, но не лезвием в низ и не плашмя. Процесс охлаждения производят в течении 4-6 секунд с энергичным перемешиванием жидкости для меньшего образования пузырьков.

После охлаждения, в воде или растворе, деталь осматривают на наличие недопустимых тещин и раковин. Для удаления окалины лемех укладывают на рабочую поверхность наковальни и легкими ударами молотка по незакалённой площади производят отделение продуктов окисления от основного тела детали.

Следующим этапом осуществляют отпуск для уменьшения степени закалки, имеющего высокую хрупкость. Для этого охлаждённый закалённый участок нагревают до температуры 300-350 °С, до окрашивания в серый цвет побежалости. В помощь определения степени нагрева деталь перед нагревом обязательно зачищают наждачной бумагой.

Нормальной закалкой для лемеха является твердость термообработанной поверхности в пределах от 440 до 653 НБ (по Бринеллю). Наличие закалки проверяют напильником, попытка обработки которым не оставляет следа проточки, в отличии от незакалённого участка детали. В целом закалка режущих долотообразных носков показала увеличение рабочего ресурса детали в 1.5 -2 раза.

При необходимости проведения местной закалки других режущих частей в составе культиваторов и плугов операции производят по аналогичной технологии.

Изготовление лемехов, отвалов, полевых досок плугов и лап культиваторов

Диск плуга работает в тяжелых условиях абразивного изнашивания, подвергается большим силовым нагрузкам, может испытывать удары о камни, находящиеся в почве. В связи с этим лемеха быстро выходят из строя.

Изготавливается из специальной лемешной стали Л53 или Л65. Со стороны лезвия лемех закаливается на ширину 20…45 мм до твердости 60 HRC, твердость в незакаленной зоне – не более 33 HRC.

Рисунок 16.2 - Виды лемехов плугов:

а – трапецеидальные; б – долотообразные

Для повышения износостойкости лемеха на его верхнюю или нижнюю поверхность наносится слой износостойкого твердого сплава толщиной до 1,7 мм. Ширина наплавляемой полосы на прямолинейном участке равна 25…30 мм, а у носка – 55…65 мм. В процессе эксплуатации слой металла на рабочей стороне лемеха изнашивается быстрее, а на тыльной (более износостойкой) – медленнее. При этом острота лезвия лемеха сохраняется, и такой лемех называется самозатачивающимся.

Свойством самозатачивания обладают и лемеха из двухслойной стали, у которых верхний слой – мягкая сталь, а нижний тонкий – высоколегированная износостойкая сталь. Срок службы таких лемехов в 2 раза больше, чем лемехов, наплавленных слоем твердого сплава.

На лемехе, наплавленном слоем твердого сплава, не допускаются трещины. Твердость наплавленного слоя должна быть ниже 46 HRC.

Технологический процесс изготовления включает следующие операции: вырубку заготовки, штамповку, изготовление отверстий, термическую обработку или наплавку сормайтом.

Отвал, как и лемех, работает в условиях абразивного изнашивания и может испытывать удары камней. Материалом для изготовления отвала служит малоуглеродистая сталь марки Ст.2 или трехслойная сталь. Отвалы из стали марки Ст.2 подвергаются цементации на глубину 1,5…2,2 мм с последующей закалкой до твердости 50… 62 HRC.

Трехслойная сталь для отвалов имеет твердые поверхностные слои из стали 65Г и мягкий внутренний слой из стали марки Ст.2.

Материалом для изготовления заготовки отвала служит листовая сталь. После вырубки по контуру и изготовления отверстий заготовка подвергается цементации, гибке и термической обработке.

Полевая доска. Материалом для изготовления полевой доски служит износостойкие стали марок Ст.5, Ст.6, Л65, Л53 и подвергаются термической обработке для получения твердости 47…59 HRC.

Заготовкой служит полоса, которая разрезается (рубится) на отрезки требуемой длены, затем в них изготавливаются отверстия, после чего производится термическая обработка.

Лапыкультиваторов имеют различную конструкцию.

Материал лап – сталь марок 65Г и 70Г. Для некоторых рыхлительных лап допускается применение стали марки Ст.6. Детали подвергаются местной закалки ТВЧ до твердости 38…52 HRC.

Лапы изготавливаются штамповкой из листового материала. В зависимости от конструкции лапы последующие операции могут включать гибку, сверление и зенкерование отверстий, термическую обработку и заточку лезвий.

Читайте также: