Сталь для несущих конструкций

Обновлено: 14.05.2024

Мои предположения:

Из переписки с одногруппником:"В ГОСТ 27772-2015 есть таблица 3 (но, в СП 16.13330.2017 про нее ни одного упоминания нет, только в ответе из ЦНИИСК есть зацепка https://pp.userapi.com/c639425/v6394. M4BVlKXM3o.jpg, что из нее идёт определение дополнительных характеристик материала стали), в ней 7 категорий, но нам необходимо обеспеченность более 34 по КCV, как гласит норматив, и в ГОСТ 2015 идёт классификация с 4 по 7 для этого критерия. Так вот, есть предположение, что поскольку в СП 2017 в т.В1 нормируется только соответствие определенных температур испытаний (в моем понимании температура испытаний должна соответствовать расчетной температуре) для заданного промежутка нормативного сопротивления, и для него есть обеспечение в 34 по KCV, то это будет соответствовать стали без категории, но если нам нужно задаться определенным диапазоном нормативного сопротивления, а для него не нормируется соответствие (стоит "-"), соответственно необходимо вводить категорию стали с 4 по 7.

Например: сталь С390 при расчетной температуре в -41 имеет обеспечение 34 (при -40, но допускаем близость значения) по параметру KCV, назначаем - С390 без категории, ибо эта сталь испытана до -40, и уже имеет категорию 6 по т.3 ГОСТ 2015.Но в случае, если нам не нужно такое высокое нормативное сопротивление: задаёмся диапазоном до 290, видим из т.В1 СП 2017, что сталь с таким сопротивлением испытана на +20, а нам необходимо уверенность работы при -40, то обращаемся к т.3 ГОСТ 2015, и вводим категорию 6, тем самым получаем к примеру сталь С255 кат.6

Не уверен, насчет момента с С390 без категории, может быть , нужно все равно прописывать категорию (С390 кат. 6). Если честно в голове ветер, я не знаю.."

Помогите понять все суть выбора, допустим на примере основных элементов (ферма, фасонки, колонна, связи, подкрановая балка) промышленного здания в г.Екатеринбург.

Буду признателен за развернутые ответы, все мы когда-то учились.

г. Екатеринбург. Расчетная температура (температура наружного воздуха наиболее холодных суток обеспеченностью 0,98, определённая согласно СП 131.13330) минус 41 C. Группа конструкций 1. По расчету на прочность нужна сталь с Ry=380 МПа толщиной 10мм. Берем сталь С390 по ГОСТ 27772-2015. Для неё при толщине 10мм Ryn=390 МПа. Итого, для определения необходимого уровня ударной вязкости по табл В1 СП 16.13330.2016 имеем: t>=-45 C, группа конструкций 1, Ryn=390 МПа. Отсюда необходимая ударная вязкость KCV=34 Дж/см2 при температуре испытаний минус 40 С. Согласно ГОСТ 27772-2015 такое значение обеспечивает прокат 6 категории. Принимаем в проекте сталь С390 6 категории по ГОСТ 27772-2015. Потом проверяем сталь на требования к хим. составу по табл В2 СП 16.13330.2016.

Тогда такой вопрос к разобравшимся

г. Казань. Расчетная температура (температура наружного воздуха наиболее холодных суток обеспеченностью 0,98) минус 41°С. Группа конструкций 1.

Ранее там применялась сталь С255.

Сейчас по таблице В.1 16.13330.2016 t>=-45 C, группа конструкций 1, Ryn=255 МПа => необходимая ударная вязкость KCV=34 Дж/см2 при +20°С, остальные ячейки не нормируются.

Таблица 5 ГОСТ 27772-2015 ударную вязкость при +20 вообще не имеет.

Вот мучает вопрос, раз нет данных показателей то могу применять, а соответственно могу и понизить до С245 или С235 (не запрещено). Хотя в СП 16.13330.2011 эти стали были разнесены по разным группам.

Я понимаю, что СП 16.13330.2011 в части приложения В, согласно постановления 1521 пока действует, но живём в России, и новые министры борясь с пережитками, могут отменить прошлое постановление.

Отбросим толщины до 4мм. Тогда для указанных условий по ударной вязкости можно применить прокат С245 (листовой до 30мм и фасонный до 40мм) 4 категории и С255 (до 40мм) 4 категории.

Это я так понимаю взяли ударную вязкость при температуре 0°С, а не как указанно в СП16 при температуре +20°С (самовольно).

С категориями тоже всё однозначно. нынче получается, что вся сталь должна быть не менее 4-той категории.

Это я так понимаю взяли ударную вязкость при температуре 0°С, а не как указанно в СП16 при температуре +20°С (самовольно).

Да. Это недоработка норм, учитывая, что в ГОСТ 27772-2015 нет испытаний KCV при 0°С. Надо было в СП16 указать, что при температуре испытаний выше указанной в стандарте, значение ударной вязкости не ниже чем при температуре испытаний.

С категориями тоже всё однозначно. нынче получается, что вся сталь должна быть не менее 4-той категории.

Подскажите, как подбирать категорию для стали С245 при температуре выше 45 градусов. По СП 16.13330.2011 табл. В.3 нормируется KCV при температуре испытаний +20 градусов, в ГОСТ 27772-2015 по таблице 3 максимальная температура испытаний 0 градусов и +20 там даже нет. То есть мне просто брать 4 категорию? И можно ли это как-то по нашим нормам обосновать?

А почему для тонколистовой стали (2мм - 3,9мм) по ГОСТ 27772 (по старому 88 и новому 2015) не нормируется ударная вязкость? Считается, что она обеспечена?

Возник вопрос по поводу совместного использования т.1 и т.2 ГОСТ 27772-2015, помогите, пожалуйста, разобраться.

Для наглядности хотелось бы разобрать на примере:

1. Группа стальных конструкций - 1

2. Расчётная температура - минус 42°С

3. Пусть по расчёту Ryn=325 Н/мм2, толщина проката до 20 мм

4. Тогда по т.В.1, т.В.3 СП и т.3 ГОСТ принимаем сталь С355 категории 5.

5. По т.В.2 СП необходимо иметь С - 0,014 (0,017 max); P - 0,025; S - 0,025; Cэ - 0,45

6. По т.1 ГОСТ для С355 имеем С, не более - 0,014; P - не более 0,025; S, не более - 0,025; Сэ, не более - 0,45

И вроде бы в таком виде всё подходит, но ведь ещё есть т.2 ГОСТ, которая увеличивает нам содержание серы и фосфора по отклонению до 0,03 (+0,005)?! Как быть? Сразу брать по химическому составу следующий класс прочности С355-1 (категории 5)?

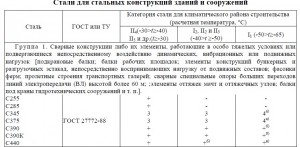

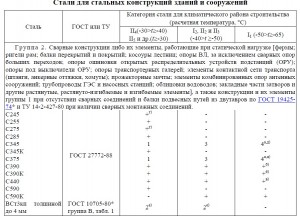

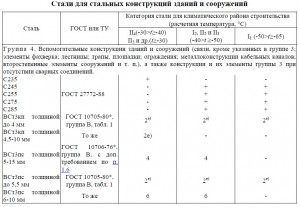

Рекомендации Рекомендации по применению стали для стальных строительных конструкций зданий и сооружений

На основании накопленного опыта широкого использования в строительных конструкциях наиболее эффективных марок сталей в "Рекомендациях" предусмотрено применение марок сталей для групп конструкций, оговоренных в СНиП II-23-81, с более дифференцированным подходом, а также для резервуаров специального назначения и конструкции доменного комплекса.

Исходя из основных положений СНиП II-23-81 проведена унификация марок сталей с целью их максимального сокращения и упрощения составления заказа металла.

Рекомендации предназначены для использования в проектных организациях В/О Союзметаллостройниипроект Госстроя СССР.

В разработке Рекомендаций принимали участие: к.т.н. Гладштейн Л.К., инженеры Гордон Г.Б., Кустанович B. C., Вроно Б.М., Суздалов П.И.

Были использованы материалы ГПИ Ленпроектстальконструкция, ГПИ Днепрпроектстальконструкция, Свердловского отделения и отделов ОЛК-1, ОЛК-2, ОПКС и ОАСГО ЦНИИпроектстальконструкции им. Мельникова.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. "Рекомендации" разработаны в развитие главы СНиП II-23-81 "Стальные конструкции" и распространяются на строительные металлоконструкции промышленных зданий и сооружений.

1.2. В зависимости от степени ответственности конструкций зданий и сооружений, а также от условий их эксплуатации, все строительные металлоконструкции подразделяются на четыре группы, при этом некоторые конструкции доменных комплексов и резервуаров, эксплуатируемых в особых условиях, выделены в отдельные подгруппы.

Примерный перечень элементов конструкций, входящих в каждую группу, приведен в табл. 1.

Примерный перечень групп конструкций в зависимости от требований к надежности и характера силовых воздействий

Подкрановые балки, подкраново-подстропильные и подкрановые фермы, включая элементы решетки и фасовки ферм, опорные ребра

Тормозные балки, тормозные фермы, вертикальные фермы, детали крепления к колоннам, диафрагмы и ребра жесткости

Вспомогательные горизонтальные связевые фермы, упоры

Детали крепления рельс

Колонны зданий и открытых крановых эстакад. Стойки рабочих и технологических площадок

Основные сечения колонн, решетка колонн, опорные плиты, подкрановые траверсы, траверсы баз колонн. Вертикальные связи по колоннам

Ребра жесткости и диафрагмы колонн, элементы решетки двухплоскостных связей. Вертикальные связи с напряжением менее 0,4 расчетного сопротивления

Фермы и ригели рам покрытий, подвергающиеся непосредственному воздействию подвижных динамических или вибрационных нагрузок от технологического или транспортного оборудования ( см. примечания). Узловые фасонки для всех ферм

Фермы и ригели рам покрытий при статической нагрузке, продольные фермы фонарей при шаге стропильных ферм 12 м

Фонари при шаге стропильных ферм 6 м и прочие элементы фонарей при шаге стропильных ферм 12 м, щиты кровли, прогоны

Горизонтальные торцевые связи по кровле и продольные связи при шаге колонн больше шага стропильных ферм

Прочие горизонтальные и вертикальные связи по конструкциям покрытий

Монорельсовые пути и пути подвесных кран-балок

Балки путей подвесного транспорта под электрические тали и кран-балки, кроме ремонтных

То же, ремонтные и ручные

Перекидные балки для крепления путей подвесного транспорта

Рабочие площадки при наличии подвижного транспорта

Балки рабочих площадок под железнодорожный подвижной состав, опорные ребра балок

Балки рабочих площадок при наличии автопогрузчиков и другого транспорта, опорные ребра балок

Металлический настил, включенный в общую работу балок на изгиб

Ребра жесткости настила

Ребра жесткости балок

Конструкции технологических площадок и перекрытий

Балки и ригели рам перекрытий при воздействии динамических и вибрационных нагрузок

Главные балки и ригели рам перекрытий при статической нагрузке

Второстепенные сварные балки при динамической нагрузке

Второстепенные сварные балки при статической нагрузке

Настил перекрытий и ребра настила

Вспомогательные площадки, лестницы

Площадки светильников, посадочные площадки на краны, пешеходные площадки, лестницы. Ограждения площадок

а) Бункерные балки и параболические бункеры

б) Стенки и ребра жесткости бункеров, кроме оговоренных в пункте 8а

Стойки, торцевые ветровые площадки и фермы

Ригели и прочие элементы фахверка

Ригели под кирпичные стены и над воротами

Доменный комплекс, листовые конструкции

Кожух доменной печи и воздухонагревателей, воздуховоды горячего и холодного дутья

Кожухи пылеуловителя, скрубберов электрофильтров, циклонов и водоотделителей, газопровод грязного газа. Опорные узлы, ребра жесткости, разъединительные стенки и патрубки сосудов. Прочие газовоздухопроводы, работающие с внутренним давлением 0,7 и более кгс/см 2 (кроме указанных выше)

Трубы взятия печи на тягу, цилиндрический ствол лифта, газовоздухопроводы с внутренним давлением от 0,2 до 0,7 кгс/см 2 (кроме указанных выше в группе 1а; 1), бункера

Газопроводы, работающие с внутренним давлением до 0,2 кгс/см 2 и воздухопроводы, работающие с внутренним давлением от 0,1 до 0,2 кгс/см 2

Воздухопроводы, работающие с внутренним давлением до 0,1 кгс/см 2

Балки рабочих площадок под подвижной железодорожн. состав. Опорные пилоны наклонного моста, подбалансирные балки, рамы колошникового устройства печи, монтажная балка с опорой, балка колошниковой площадки, конвейерная галерея шихтоподачи с опорами, балки под грохоты бункерной эстакады, балки для подвески воздухопровода горячего дутья

Решетчатый ствол лифта, опора трубы взятия печи на тягу, приемная воронка колошника, копер пылеуловителя, несущие конструкции подбункерного здания, рамы литейного двора, здание воздухонагревателей и колошникового подъемника, колонны печи, опоры сосудов (пылеуловителя, скруббера и др.)

Каркас шахты лестниц, электро-кабельные шахты, галерея и мосты для технологического оборудования

Резервуары и газгольдеры емкостью менее 10000 м 3

Стенки и окрайки днищ резервуаров, кольца жесткости, плавающие крыши и понтоны, центральная часть днищ резервуаров всех емкостей покрытий резервуаров

Резервуары и газгольдеры емкостью 10000 м 3 и более

Стенки и окрайки днищ, узловые фасонки покрытий всех резервуаров

Резервуары и газгольдеры сферические

Оболочки резервуаров и газгольдеров

Внутренние корпуса резервуаров для жидкого аммиака, сжиженных углеводородных газов и пропана при температуре хранения до -50°С

То же, для жидкого этилена при температуре хранения -104°С

То же, для сжиженного природного газа и метана при температуре хранения до -160°С

То же, для жидкого кислорода (азота) при температуре хранения -196°С

Антенные сооружения связи

Элементы (механические детали) оттяжек мачт и антенных полотен, детали крепления оттяжек к фундаментам и стволам стальных опор, непосредственно воспринимающие динамические нагрузки

Статические неопределимые комбинированные конструкции опор (мачто-башенные) и опоры с антенными вантовыми устройствами

Стволы мачт и башен, конструкции консолей, площадок, балок и др. под стационарное технологическое оборудование, не подвергающиеся динамической или вибрационной нагрузке

Пролетные строения балочных и оболочечных транспортерных галерей с опорами и прожиточными ребрами. Несущие балки под конвейеры, подвергающиеся непосредственному воздействию динамических и вибрационных нагрузок, фасонки ферм

Опоры решетчатые, рамные плоские и пространственные, вертикальные связи по колоннам

Ребра жесткости балочных пролетных строений, связи по верхним и нижним поясам балочных пролетных строений

Пояса и решетки башни, узловые фасонки

Балки площадок, диафрагмы, стальной газоотводящий ствол

Каркас газоотводящего ствола

Дымовые трубы свободно стоящие с оттяжками

Стальная оболочка трубы

Площадки и ребра жесткости, опорные кольца

Стальная оболочка трубы, ребра жесткости, площадки

Пояса решетчатых башен, кольца жесткости, связи

Фахверк, вспомогательные площадки, обшивка градирен

Пояса башни и решетка, диафрагмы, балки площадок

Надшахтные башенные копры станковой системы

Шахтная рама, подшкивные балки и фермы, узловые фасонки, буккерные балки разгруз. кривые

Рабочая площадка, станок копра, балки покрытий и перекрытий

Силосы различного назначения

Стальная оболочка, ребра жесткости, площадки

Примечания: 1. К конструкциям, подвергающимся непосредственному воздействию динамических, вибрационных или подвижных нагрузок, относятся конструкции либо их элементы, подлежащие расчету на выносливость или рассчитываемые с учетом коэффициента динамичности.

2. Элементы стыков и креплений, а также опорных ребер ферм, балок и ригелей рам относятся к группе основного элемента конструкций.

3. Элементы конструкций на болтовых соединениях, при отсутствии сварки, могут приниматься на одну группу ниже.

2. ВЫБОР МАРОК СТАЛИ ДЛЯ ОСНОВНЫХ КОНСТРУКЦИЙ

2.1. Выбор марок стали для сортового, фасонного проката, широкополосной стали и листовой стали толщиной 5 мм и более производится в зависимости от расчетной температуры района строительства, группы конструкций, предела текучести и толщины металлопроката по таблице 50 СНиП II-23-81, а также по табл. 2 настоящих "Рекомендаций".

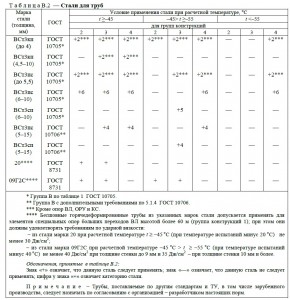

2.2. Выбор марок стали труб для конструкций зданий и сооружений производится по табл. 3 .

К рациональной области применения атмосферостойкой стали относятся конструкции промышленных этажерок, опор под трубопроводы, галерей и эстакад, мостов и мостовых переходов, дымовых и вентиляционных труб, стеновых панелей (в т.ч. в виде холодногнутых гофрированных профилей), антенно-мачтовых сооружений, наземных резервуаров для хранения нефти и нефтепродуктов (без защиты наружной поверхности) и т.п.

Сварка стали марок 10ХДП, 10ХНДП, 12ХГДАФ, 08ХГСБДП и 08ХГСДП производится в соответствии с рекомендациями, разработанными в ЦНИИпроектстальконструкция (выпуск ОСМК-202, 1981 г. и (ОСМК-206, 1982 г.).

2.4. Выбор марок стали для конструкций доменных цехов, работающих в особых условиях, производится по табл.4.

2.5. Выбор марок стали для конструкций специальных резервуаров и газгольдеров производится по табл.5.

2.6. До освоения промышленностью производства рифленой стали, поставляемой по группе "В" ГОСТ 380-71 * , для тормозных балок подкрановых конструкций допускается применять:

- рифлёную сталь марки БСт3кп для сварных конструкций по ГОСТ 380-71 Х при кранах легкого и среднего режима работы и расчетной температуре t≥-40°С;

- листовую сталь марки ВСт3Гпс5 или ВСт3сп5 по ГОСТ 380-71 * с устройством по листу дорожки шириной 500 мм из рифленой стали толщиной 4 мм при кранах тяжелого и весьма тяжелого режима работы, а также при расчетных температурах -40°С > t ≥ -65°С.

2.7. Возможная замена марок стали, приведенных в табл.2. другими марками стали дается в табл.6.

2.8. Выбор марок стали для подкрановых рельсов производится по табл.7.

2.9. Для фланцевых соединений растянутых поясов стропильных ферм на высокопрочных болтах и других аналогичных конструкций, воспринимающих большие усилия в направлении толщины проката, следует применять толстолистовую термообработанную сталь марки 14Г2АФ толщиной 25-50 мм по ТУ 14-105-465-82. Допускается также применение стали 14Г2АФ по ГОСТ 19282-73 или ТУ 1-1175-74 с обязательным проведением механических испытаний образцов, вырезанных в направлении толщины, в соответствии с указанием "Руководства по проектированию, изготовлению и сборке монтажных соединений ферм о поясами из широкополочных двутавров" (ЦНИИпроектстальконструкция, М., 1982 г.).

Марки стали листового и Фасонного проката для стальных конструкций зданий и сооружений

Толщина листа или полки фасонного проката в мм

Расчетные сопротивления в кгс/см 2

Категория стали для климатического района строительства (расчетная температура, °С)

Подбор марки стали для строительных конструкций

Расчет строительных конструкций завязан на выборе марки стали. Многие просто в расчетах принимают марку стали С245 как самую низкую и не парятся по этому поводу — в случае если необходимой марки нет, заменяют на более прочную, а сечение оставляют тоже, что это ведет к перерасходу металла и завышению стоимости строительства.

Также многие ошибочно полагают, что из-за того что самая низкая марка дешевле, то и конструкция будет дешевле. На самом деле увеличение прочности стали ведет к снижению общей массы конструкции и итоговая стоимость всего проката может оказаться ниже. Кроме этого снижается нагрузка на фундамент и сейсмические нагрузки. Однако использование высокопрочных сталей не оправданно для элементов, сечение которых подбирается из условия устойчивости.

Кроме того при подборе марки стали будет не лишним обзвонить поставщиков на наличии и возможность поставки профиля из необходимой марки стали т.к. при замене марки стали на менее прочную придется менять профиль и узлы, что займет некоторое время, а при замене на более прочную будет перерасход стали. Одни из самых распространенных марок стали для прокатного профиля на рынке — 09Г2С и Ст3сп/пс5.

В первую очередь для выбора марки стали нам необходимо определить к какой группе относятся будущий элемент здания. Описание групп написано в приложении В СП 16.13330.2011. Всего их 4:

1) Сварные конструкции либо их элементы, работающие в особо тяжелых условиях (согласно ГОСТ 25546), в том числе максимально стесняющие развитие пластических деформаций или подверженных непосредственному воздействию динамических, вибрационных или подвижных нагрузок. В этот список входят подкрановые балки, балки рабочих площадок, балки путей подвижного транспорта, элементы конструкций бункерных и разгрузочных эстакад, непосредственно воспринимающие нагрузки от подвижных составов, главные балки и ригели при динамической нагрузке, пролетные строения транспортерных галерей, фасонки ферм, стенки, окрайки днищ, кольца жесткости, плавающие крыши, покрытия резервуаров и газгольдеров, бункерные балки, оболочки параболических бункеров, стальные оболочки свободно стоящих дымовых труб, сварные специальные опоры больших переходов линий электропередачи (ВЛ) высотой более 60 м, элементы оттяжек мачт и оттяжечных узлов.

2) Сварные конструкции либо их элементы, работающие при статической нагрузке при наличии растягивающих напряжений. В этот список входят фермы, ригели рам, балки перекрытий и покрытий, косоуры лестниц, оболочки силосов, опоры ВЛ, за исключением сварных опор больших переходов, опоры ошиновки открытых распределительных устройств подстанций (ОРУ) опоры транспортных галерей, прожекторные мачты, элементы комбинированных опор антенных сооружений (АС) и другие растянутые, растянуто-изгибаемые и изгибаемые элементы, а также конструкции и их элементы 1-ой группы при отсутствии сварных соединений и балки подвесных путей из двутавров по ГОСТ 19425 и ТУ 14-2-427 при наличии сварных монтажных соединений.

3) Сварные конструкции или их элементы, работающие при статической нагрузке, преимущественно на сжатие. В этот список входят колонны, стойки, опорные плиты, элементы настила перекрытий, конструкции, поддерживающие технологическое оборудование, вертикальные связи по колоннам с напряжениями в рассчетных сечениях связей свыше 0,4Ry, анкерные, несущие и фиксирующие конструкции (опоры, ригели жестких поперечин, фиксаторы) контактной сети транспорта, опоры под оборудование ОРУ, кроме опор под выключатели, элементы стволов и башен АС, колонны бетоновозных эстакад, прогоны покрытий и другие сжатые и сжато-изгибаемые элементы, а также конструкции и их элементы 2-ой группы при отсутствии сварных соединений.

4) Вспомогательные конструкции зданий и сооружений. В этот список входят связи, кроме указанных в группе 3, элементы фахверка, лестницы, трапы, площадки, ограждения, металлоконструкции кабельных каналов, вспомогательные элементы сооружений и т.п., а также конструкции и их элементы 3-ей группы при отсутствии сварных соединений.

Далее нам необходимо определить климатический район строительства, а точнее нам необходимо узнать расчетную температуру наружного воздуха. Ее можно найти в СП 131.13330.2012 (Актуализированная редакция СНиП 23-01-99*).

За расчетную температуру для определения стали по СП 16.13330.2011 принимается температура наиболее холодных суток с обеспеченностью 0,98.

За расчетную температуру для определения стали по СНиП II-23-81 принималась температура наиболее холодной пятидневки с обеспеченностью 0,92.

Почему температура влияет на выбор марки стали? Потому что с уменьшением температуры увеличивается хрупкость стали.

С 1 июля 2015 г. СП 16.13330.2011 носит обязательный характер, поэтому необходимо пользоваться данными по нему. Давайте сравним требования предъявляемые СП 16.133302011 и уже не действующим СНиП II-23-81.

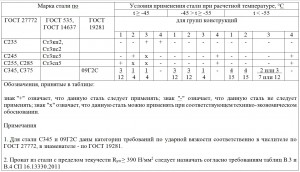

По таблице В.1 СП 16.13330.2011 назначаются следующие марки стали в проектируемых конструкциях:

Из таблицы мы видим, что здесь 3 столбца со стандартами для выбора марки стали. Марка стали по ГОСТ 27772 характеризует предел текучести металла (С235 означает что сталь имеет предел текучести 235 Н/мм²), маркировка согласно ГОСТ 353,ГОСТ 14637 и ГОСТ 19281 обозначает химический состав, прочностные характеристики данной марки можно посмотреть в этих ГОСТ-ах. Сталь выполненная по одному ГОСТ-у может полностью соответствовать марке стали, выполненному по другому ГОСТ-у, отличие заключается лишь в методе контроля качества стали. В мире нет единого стандарта обозначения марки стали — в России одни стандарты, в США другие, в Европе третьи, но это не значит, что сталь у нас разная.

По таблице 50 СНиП II-23-81 назначаются следующие марки стали:

Обозначения, принятые в табл. 50* СНиП II-23-81:

а) фасонный прокат толщиной до 11 мм, а при согласовании с изготовителем — до 20 мм; листовой — всех толщин;

б) требование по ограничению углеродного эквивалента по ГОСТ 27772-88 для толщин свыше 20 мм;

в) требование по ограничению углеродного эквивалента по ГОСТ 27772-88 для всех толщин;

г) для района II4, для неотапливаемых зданий и конструкций, эксплуатируемых при температуре наружного воздуха, применять прокат толщиной не более 10 мм;

д) при толщине проката не более 11 мм допускается применять сталь категории 3;

е) кроме опор ВЛ, ОРУ и КС;

ж) прокат толщиной до 10 мм и с учетом требований разд. 10;

и) кроме района II4 для неотапливаемых зданий и конструкций, эксплуатируемых при температуре наружного воздуха.

Знак «+» означает, что данную сталь следует применять; знак «-» означает, что данную сталь в указанном климатическом районе применять не следует.

Как видим в СНиП II-23-81 градация по температурам ниже на 5 градусов, чем в СП 16.13330.2011, но и температура здесь не самых холодных суток, а самой холодной пятидневки. Если посмотреть СП «Строительная климатология», то заметим, что в большинстве случаев условия выбора марки стали будут одинаковыми, но есть случаи когда СНиП предъявляет более суровые требования, есть случаи когда в СП требования выше. Поэтому для экспертизы, необходимо чтобы марка стали соответствовала СП 16.13330.2011, но если СНиП II-23-81 предъявляет более суровые требования, то рекомендую воспользоватся этим документом.

Для подбора марки стали труб можно воспользоватся таблицей В.2 Сп 16.13330.2011

Также можно подобрать марку стали по показателям ударной вязкости данной в таблице В.3 Сп 16.13330.2011

Марку стали для соединений стальных конструкций следует выбирать согласно приложению Г СП 16.13330.2011

Из таблицы мы можем определить рекомендуемые марки стали и сделать расчет. Если есть возможность выбора марки стали, то лучше попробовать несколько вариантов и на основании технико-экономического расчета выбрать лучший вариант.

This article has 9 Comments

Почему выбираем сталь по СП? В Распоряжении Правительства РФ от 21.06.2010 г. №1047-р, этих документов нет в качестве обязательных. Необходимо пользоваться СНиП-ами.

Согласен, СП 16.13330.2011 носит рекомендательный характер, сейчас обязательным является СНиП II-23-81, но новый СП практически во всех смыслах копирует СНиП II-23-81. Если смотреть на подбор марки стали, то тут нет противоречий между этими стандартами, разве что в СНиП II-23-81 можно еще выбрать марки стали С390,С390К,С440, но на рынке эти марки стали слабо представлены и я бы не рекомендовал их использовать в проекте без предварительного согласования с поставщиками.

Поэтому я думаю, что моя статья вполне актуальна. Если есть какие-то серьезные противоречия между этими стандартами в выборе марки стали, то прошу написать, я обязательно это включу в статью.

Я сравнил СНиП II-23-81 и новый СП 16.13330.2011. Отличия действительно есть, прежде всего в градации по выбору стали в зависимости от температуры, в СНиП градация идет до -40, -40 до -50, ниже -50, в СП 16.13330.2011 эта планка на 5 градусов выше, поэтому СНиП II-23-81 предъявляет не много более жесткие требования в некоторых случаях.

Я добавлю это сравнение в статью.

Главное отличие в выборе расчетной температуры:

СП, п. 4.2.3 За расчетную температуру в районе строительства следует принимать температуру наружного воздуха наиболее холодных суток обеспеченностью 0,98, определенную согласно СНиП 23-01.

СНиП, прим. к табл. 50* 3. Климатические районы строительства устанавливаются … за которую принимается средняя температура наиболее холодной пятидневки согласно указаниям СНиП по строительной климатологии и геофизике.

Так, например, для Красноярска по СНиП получается расчетная температура -40гр, с обеспеченностью 0,92 наиболее холодной пятидневки. Попадаем в район II4 и соответсвенно сталь С255.

По СП расчетная температура получается аж -48гр, с обеспечнностью 0,98 наиболее холодных суток. И по табл. В.1 получается сталь С345 для всех групп конструкций, кроме вспомогательных.

Поэтому в этом отношении новый СП очень жесток.

Спасибо что поправили меня, действительно температуры разные, надо это отметить. Если смотреть СНиП «Строительная климатология», то можно заметить, что минимальная температура с обеспеченностью 0,98 примерно на 5 градусов ниже, чем температура наиболее холодной пятидневки с обеспеченностью 0,92, поэтому подбор марки стали для большинства регионов идентичен, но есть города, в которых по СНиП предъявляются более суровые требования, есть наоборот более суровые требования предъявляет СП.

На мой взгляд, надо смотреть оба документа и принимать по наихудшему, а вообще принимать сталь по температуре наиболее холодных суток, т.е. по новому СП, более логично.

Ничего не логично. Принимать нужно по действующим документам. Тем более, что прокат из 345 стали, да еще 3-й категории у нас найти весьма сложно, да и по ценнику она дороже.

Более логично т.к. при низкой температуре снижается ударная вязкость металла, что может привести к разрушению металла при сильном ударе и низкой температуре. Не думаю что металл будет охлаждаться 5 дней, поэтому выбор температуры наиболее холодных суток более логичен.

С точки зрения закона пока главным является СНиП II-23-81, но думаю вопрос замены СНиП новыми СП это вопрос времени.

По поводу того, что прокат трудно найти и он стоит дороже я с вами не согласен:

во-первых данная сталь прочнее, поэтому общая масса металла на здание будет меньше, если конечно критическим фактором не является расчет по прогибу или проверка по гибкости, кроме этого стоимость монтажа и доставки рассчитывают исходя из массы металла, поэтому и здесь экономия. Использование более прочной стали в некоторых случаях дает снижение общих затрат;

во-вторых прокат С345, т.е. сталь 09Г2 или 09Г2С довольно распространен, проблем с ее наличием никогда не возникало, в том числе и по ударной вязкости, поэтому такие разговоры я думаю либо от плохой организованности процесса строительства (все делается второпях), либо из-за ленивости/привязанности снабженцев к одному поставщику;

в-третьих безопасность эксплуатации здания это самое главное, нормы это юридический документ, он не должен за вас решать какие-либо вопросы, он просто задает вам рамки, в пределах которых вы должны проектировать, итоговое решение должно быть за вами — если ваш опыт работы, зарубежный опыт, другие знания говорят вам решение более правильное, вы должны следовать ему (естественно не нарушая норм), например в СП 16.13330.2011 в формулах появилось требование учитывать бимомент, в СНиП его нет, но в некоторых случаях это может привести к повреждению конструкции.

Я спрашивала о возможности применения для подкрановых балок сталь 10Г2 ПБЮ в указанных таблицах ее нет. Как быть?

По прочности 10Г2 вроде аналогичен 09Г2. Посмотрите по ударной вязкости если данная сталь подходит (таблица В.3 Сп 16.13330.2011), то думаю можно применить.

Выбор марок сталей для несущих конструкций

Выбор марки стали для изготовления несущих конструкций является одной из ответственных задач проектировщика. От правильности выбора марки стали зависят надежность и стоимость конструкции, удобство изготовления, длительность нормальной ее эксплуатации, количество, объем и стоимость работ по содержанию конструкции, в том числе и по антикоррозийной защите. При выборе марки стали необходимо учитывать специфические условия эксплуатации проектируемой конструкции, особенно такие, как низкие температуры, ударные, часто повторяющиеся и вибрационные нагрузки, корродирующие воздействия, а также опыт изготовления и эксплуатации конструкций, находящихся в сходных условиях. В сооружениях и металлических конструкциях машин, имеющих установленный срок эксплуатации, выбор марок сталей зависит от требуемого срока службы. Для частей, подверженных износу, следует учитывать износостойкость стали и большее или меньшее удобство смены одной из взаимодействующих частей (например, колесо затвора и рельс, заделанный в бетоне бычка плотины).

Для сварных конструкций, воспринимающих непосредственное динамическое воздействие подвижных и вибрационных нагрузок, а также для конструкций, работающих при низких отрицательных температурах или при резких перепадах температур, применяют мартеновские спокойные стали марок ВМСт.3сп (ГОСТ 380—60*) и М16С (ГОСТ 6713—53, сталь для мостостроения). Для конструкций, работающих в более благоприятных условиях, — стали ВМСт.3пс и ВКСт.3сп, ВКСт.3пс. Сталь марки Ст.0, получаемую в результате отбраковки сталей более высоких марок, в обычных условиях допускается применять только для нерасчетных элементов. Применение стали Ст.4 нецелесообразно: для нее установлено одинаковое со сталью Ст.3 расчетное сопротивление, но она хуже обрабатывается и менее вязка. Стали марок Ст.4 и Ст.5 нельзя использовать в сварных конструкциях.

Для затворов гидротехнических сооружений наиболее употребима сталь марки М16С. Для мостов, в том числе крановых и подкрановых, а также для затворов во многих случаях полезно использовать низколегированные стали.

Целесообразность использования низколегированных сталей требует технико-экономического обоснования. Применение низколегированной стали в строительных конструкциях считается эффективным, если, помимо уменьшения расхода стали, стоимость этих конструкций в деле (то есть установленных в проектное положение) не превышает стоимости аналогичных конструкций из углеродистой строительной стали (ГОСТ 380—60*).

Для изготовления строительных конструкций рекомендованы низколегированные стали марок 14Г2, 10Г2С1, 10Г2С, 10Г2СД, 09Г2С, 15ХСНД и 15ХСН (последние две природнолегированные).

Для наиболее нагруженных частей (в первую очередь растянутых и изгибаемых) можно использовать низколегированные стали, для остальных — углеродистые обыкновенного качества.

Преимущества строительных низколегированных сталей перед углеродистыми: 1) более высокие значения предела прочности и предела текучести, что позволяет уменьшить расход стали на изготовление конструкций; 2) значительно более высокая ударная вязкость при низких температурах и пониженная хладноломкость, что позволяет использовать их в конструкциях, эксплуатируемых при низких температурах; 3) сохранение упругих свойств до более высоких температур; 4) более высокая противокоррозийная устойчивость.

Недостатки низколегированных сталей по сравнению с углеродистыми: 1) более высокая стоимость; 2) потребность для получения некоторых из них в дорогих и дефицитных легирующих добавках; 3) несколько пониженная пластичность; 4) несколько повышенная трудность обработки стали и изготовления конструкций, в том числе и производства сварки.

При сравнении эффективности применения низколегированных и углеродистых сталей следует учитывать, что расход низколегированной стали снижается не обратно пропорционально повышению ее прочности, а вследствие ряда причин значительно медленнее. Из этих причин следует отметить: меньшее значение коэффициента однородности для низколегированных сталей, худшие условия их работы при возможной потере общей и местной устойчивости, большие прогибы, относительно большее влияние конструктивных факторов и др.

Снижение стоимости конструкций из низколегированных сталей происходит не пропорционально снижению их веса, а медленнее вследствие более высокого конструктивного коэффициента конструкций из этих сталей, некоторого повышения трудоемкости изготовления последних и др.

В зависимости от способа изготовления конструкций и условий эксплуатации их при заказе сталей необходимо требовать дополнительные гарантии их физико-механических свойств; например, гарантии по ударной вязкости при пониженной температуре (-20°) для Ст.3, -40 и -70° для низколегированных или после механического старения при нормальной температуре (+20°).

Сделанный выбор марки стали для несущей конструкции предопределяет марку сталей для заклепок и болтов, а также тип электродов для ручной сварки. Выбранный тип электродов должен обеспечить прочность сварного соединения в стык не менее прочности свариваемой стали.

Применяемые стали в производстве металлоконструкций

Химически чистое железо в технике не находит применения прежде всего из-за трудностей его получения. Наиболее широко используют железоуглеродистые сплавы, к числу которых относятся стали, содержащие не более 2 % углерода.

Состав сталей может быть весьма разнообразным. Кроме железа, углерода и неизбежных примесей в виде кремния, серы и фосфора, они включают также легирующие добавки. Поэтому число видов и марок сталей весьма значительно. Стали с содержанием легирующих добавок до 3. 5, 5. 10 и более 10 % называют соответственно низколегированными, среднелегированными и высоколегированными.

Условия и характер работы мостов (круглогодичная работа на открытом воздухе, длительный срок эксплуатации, воздействие динамических нагрузок, рост во времени интенсивности подвижных нагрузок, скоростей их движения и др.) определили ряд специфических требований к применяемым сталям.

В XVIII в. недостатки чугуна как материала, плохо сопротивляющегося растяжению и динамическим нагрузкам, были причиной разрушений чугунных балочных мостов, преимущественно в Англии. Это привело к постепенному вытеснению чугуна так называемым сварочным железом.

Сварочное железо, не проходившее при изготовлении жидкой фазы, получали из чугуна-сырца. Технология его изготовления основывалась на обработке чугуна в пудлинговой печи. При этом чугун доводили до раскаленного состояния, и основная масса углерода, входившая в его состав, сгорала при соприкосновении с горячими газами. В результате получалась пропитанная шлаками губчатая масса, называвшаяся крицей.

Для удаления шлаков крицу проковывали. Однако при этом шлаки удалялись не полностью, отдельные зерна металла сваривались между собой. Такая технология обусловливала значительное различие механических свойств сварочного железа вдоль и поперек проката: после проковки металл имел волокнистое строение со шлаковыми включениями вдоль проката. По нормам 1875 г. временные сопротивления разрыву сварочного железа должны быть такими: вдоль проката — 340, поперек проката 280 МПа, относительное удлинение — соответственно 12 и 2,5 %.

До 1880-х гг. сварочное железо господствовало как материал для металлических мостов. С развитием металлургии и появлением способа получения стали в специальных печах в мостостроении начали применять литое железо, обладавшими более высокими качествами по сравнению со сварочным. Литым железом условно называли малоуглеродистую сталь, получаемую конверторным, мартеновским и другими способами. При изготовлении литое железо в отличие от сварочного проходило жидкую фазу, поэтому обладало однородностью свойств вдоль и поперек проката. Согласно техническим условиям 1897 г., временное сопротивление разрыву литого железа должно было быть не менее 350. 450 МПа, относительное удлинение вдоль проката — 27 %.

Литое железо использовали в мостостроении до 1935 г., когда был утвержден стандарт на малоуглеродистую сталь мартеновской плавки для мостов (Ст3 мостовая). Тогда же впервые было введено ограничение нижнего предела текучести и ударной вязкости для мостовой стали. По своим механическим характеристикам и химическому составу Ст3 мостовая практически не отличалась от литого железа. Ее временное сопротивление было установлено на уровне 370 МПа, предел текучести составлял 210. 230 МПа, относительное удлинение — 27 %.

В начальный период применения сварки в мостах (1931—1946 гг.) в качестве основного металла использовали ту же марку стали (Ст3 мостовая), что и в клепаных конструкциях. В стандарте на поставку этого материала указывалось, что сталь для мостов должны выплавлять, в основном, мартеновским способом. Характер плавки (спокойный, полуспокойный или кипящий) не регламентировали.

С переходом на сварку, оказывающую термомеханические воздействия на металл, выявили непригодность стали марки Ст3 для несущих мостовых конструкций из-за повышенной склонности к старению (хотя прежде для клепаных конструкций ее применяли довольно успешно). Под старением понимается повышение прочности и твердости стали при снижении пластичности вследствие структурных изменений, возникающих в металле при пластических деформациях, вызываемых, в частности, сваркой.

Институт электросварки имени Е.О. Патона (Украина) предложил для сварных мостов хорошо раскисленную углеродистую сталь марки Ст3 с ограниченным содержанием углерода (не более 0,2 %), кремния (не более 0,25 %), меди (0,3 %) и добавкой алюминия в количестве 0,9 кг на 1 т стали при ее разливке. Новый материал получил марку «Ст3 для сварных мостов», позже — М16С. С учетом современной классификации марок сталей ее обозначают как 16Д.

Последующий этап в подборе сталей для сварных пролетных строений мостов, начавшийся в конце 50-х гг., отмечен изысканием низколегированных сталей повышенной и высокой прочности, позволяющих уменьшить массу металла, повысить сопротивляемость конструкций хрупким разрушениям при низких температурах и улучшить антикоррозионные свойства при обеспечении высокой надежности работы сварных пролетных строений как в обычной климатической зоне, так и в северных условиях.

Сталь должна также обладать хорошей свариваемостью, достаточным запасом пластичности и вязкости при положительной и отрицательной температурах, высокой сопротивляемостью усталости, малой склонностью к старению, технологичностью в производстве (хорошо обрабатываться), изготавливаться из недефицитных компонентов и иметь хорошую сопротивляемость атмосферной коррозии.

Особенности сварки, характеризующиеся высокотемпературным местным нагревом металла и быстрым его охлаждением, определяют необходимость применения сталей с низким содержанием углерода, чтобы предотвратить выпадение карбидов и образование закалочных структур в околошовной зоне сварного соединения. Кроме того, уменьшение содержания углерода в стали способствует повышению ее пластичности и надежности работы конструкций при динамических нагрузках. Вместе с тем углерод — это один из основных легирующих элементов, упрочняющих решетку феррита. Уменьшение содержания углерода приводит к снижению прочностных свойств стали. Учитывая двоякий характер влияния углерода, его количество в сталях для мостостроения вводится в некоторых «осредненных» величинах, отражающих обе упомянутые тенденции изменения свойств материала.

Перечисленным выше требованиям в достаточно полной мере удовлетворяют применяемые в настоящее время конструкционные углеродистые стали, которые условно разделяются на малоуглеродистые и низколегированные.

К малоуглеродистым относят стали, в химическом составе которых углерод содержится в пределах 0,1. 0,2 %. При таком количестве сталь обладает необходимой пластичностью и вязкостью, хорошо обрабатывается и сваривается.

Легирующие добавки вводят в малоуглеродистую сталь для повышения ее прочности, сопротивляемости хрупким разрушениям и улучшения других свойств. В качестве легирующих добавок применяют марганец, хром, никель, медь, ванадий, цирконий и др. Влияют они по-разному:

- никель повышает пластичность и вязкость;

- марганец позволяет применять мягкие режимы закалки, в меньшей степени вызывающие начальные напряжения, увеличивает износостойкость;

- хром упрочняет сталь, после цементации позволяет получать высокую твердость;

- ванадий улучшает свариваемость, уменьшает склонность к росту зерна при нагреве, увеличивает устойчивость против снижения твердости при отпуске;

- медь повышает коррозионную стойкость стали и, учитывая особую важность этого свойства, является обязательной легирующей добавкой во все мостовые стали (табл. 2.1).

Следует учитывать, что свойства низколегированных сталей не являются суммой свойств, вносимых компонентами. Некоторые из них в ряде случаев усиливают или ослабляют действия других.

В зависимости от степени раскисления малоуглеродистой стали при ее изготовлении (удаления кислорода) различают спокойную (сп), полуспокойную (пс) и кипящую (кп) стали. Спокойная раскисляется кремнием (до 0,3 %) или алюминием (до 0,1 %), которые соединяются с кислородом и уменьшают его вредное влияние на свойства материала. При этом сталь имеет однородную структуру, лучше сваривается, сопротивляется динамическим воздействиям и хрупкому разрушению. При получении полуспокойной стали в нее вводят не более 0,15 % кремния. Если кипящая сталь совсем не раскисляется, то при ее остывании бурно выделяются газы. Вследствие этого сталь оказывается менее однородной по структуре и малопригодной для сварки.

В условных обозначениях современных марок сталей легирующие элементы обозначают буквами (табл. 2.2).

Две цифры, стоящие перед буквами в обозначениях марок, указывают среднее содержание углерода в сотых долях процента, а буквы — наличие легирующих элементов; цифра, стоящая после буквы, обозначает среднее содержание этого элемента в процентах. Если после букв цифры нет, то содержание данного элемента составляет менее 1%. Например, 10Г2С1 — сталь легированная, массовая доля углерода 0,1 %, марганца — 2 %, кремния — 1 %. Другой пример — сталь Х25Н20С2 — содержание углерода около 0,1 %, хрома — 25, никеля — 20, кремния — 2 %.

В нормы проектирования мостов СНиП 2.05.03—84 «Мосты и трубы», кроме упомянутой выше малоуглеродистой стали 16Д, были включены низколегированные стали марок 15ХСНД и 10XCHД по ГОСТ 6713—91, уверенно признанные пригодными для мостостроения. Для изготовления несущих элементов сварных пролетных строений автодорожных мостов разрешено также применять прокат из стали марок 14Г2АФД и 15Г2АФДпс по ГОСТ 19281—89 с пределом текучести не ниже 390 МПа.

С 1993 г. используется листовой прокат из стали марок 15ХСНДА и 10ХСНДА. Буква А в конце буквенно-цифрового обозначения указывает на повышенное качество стали с пониженным содержанием вредных примесей — серы и фосфора. Эти марки были разработаны для улучшения свойств проката марок 15ХСНД и 10ХСНД за счет оптимизации их химического состава и использования эффективных технологий выплавки.

Химический состав проката из сталей марок 15ХСНДА и 10XCHДА отличается от 15ХСНД и 10ХСНД с пониженным содержанием углерода, марганца, хрома, никеля, а также фосфора и серы. Кроме того, в состав сталей повышенного качества входит ванадий или ниобий. Для них нормируются массовые доли азота (азотный эквивалент) и углерода (углеродный эквивалент). Углеродный эквивалент подобно азотному является обобщенным показателем свариваемости стали. Его уменьшение, как правило, свидетельствует о лучшей пригодности для сварки. В соответствии с мировыми стандартами величина углеродного эквивалента ограничивается значением 0,45. Азот способствует старению стали с течением времени и его массовая доля в металле должна быть не более 0,01 %.

Эквивалентное содержание углерода определяется по формуле

Для рассматриваемых сталей ужесточены требования к содержанию серы и фосфора в готовом прокате и в связи с этим введены классы сталей по содержанию серы и фосфора (табл. 2.3).

Сера образует в расплаве сульфид железа, который имеет меньшую, чем сталь, температуру плавления (1193 °С) и при нагревe до светло-красного каления нарушает межкристалпическую связь между зернами сплава. В результате сталь теряет прочность, образуются трещины при остывании после сварки и других нагревов (красноломкость). Фосфор растворяется в железе, раствор остается в твердой фазе. Он резко снижает ударную вязкость, особенно при отрицательных температурах (хладноломкость). Содержание серы и фосфора в сталях марок 10ХСНД и 15ХСНД ограничено: для конструкций обычного исполнения — не более 0,035 %, для конструкций северного исполнения — серы не более 0,03 %, фосфора не более 0,025 %.

Несмотря на ограничение содержания вредных примесей и величины углеродного эквивалента в сталях 15ХСНДА и 10ХСНДА прочностные характеристики некоторых сварных соединений проката этих марок, в частности стыковых, оказываются несколько худшими, чем у проката марок 15ХСНД и 10ХСНД. Эти обстоятельства заставили продолжить исследования по подбору других марок стали.

В 1989—1998 гг. по заказу МПС было изготовлено несколько опытных пролетных строений железнодорожных мостов из атмосферостойкой стали 14ХГНДЦ. Ее свойства подобны показателям атмосферостойкой стали «Кортен» (Cor-Теп), широко применяемой за рубежом. Конструкции из стали 14ХГНДЦ не требуют окраски в течение всего периода эксплуатации, что должно давать существенную экономию средств и трудозатрат при их содержании. Прокат марки 14ХГНДЦ под воздействием атмосферного кислорода, как и любая другая сталь, корродирует, покрываясь тонкой (0,1. 0,2 мм) пленкой окиси железа. Однако в данном случае пленка (патина) выполняет защитную функцию, не давая развиваться процессу коррозии вглубь металла.

Химический состав отечественных сталей, применяемых в настоящее время для изготовления пролетных строений, должен отвечать стандартам, приведенным в табл. 2.4. Механические свойства проката из стали различных марок должны соответствовать величинам в табл. 2.5.

Ударная вязкость проката всех марок стали должна быть не ниже 29 Дж/см2 при расчетной температуре эксплуатации сооружения.

В зависимости от прочностных свойств при растяжении применяемые в технике стали подразделяют на условные классы прочности. В соответствии с этой классификацией, например, сталь марки 16Д относится к классам С38/24 — С38/22 в зависимости от толщины проката, где цифры в индексе обозначают следующее: числитель — минимальное временное сопротивление разрыву, знаменатель — минимальный предел текучести (кгс/мм2).

В настоящее время практически все железнодорожные, автодорожные и городские мосты строят из стали классов С48/34—С54/40. Широкому использованию низколегированных сталей в мостостроении способствует не только их большая по сравнению с углеродистыми сталями прочность, но и более высокая надежность при работе на переменные и ударные нагрузки, а также меньшая подверженность коррозии и меньшая склонность к хрупкому разрушению.

Последнее обстоятельство особенно важно для мостов, сооружаемых в районах с низкими температурами воздуха, где наибольшую опасность для нарушения эксплуатации приобретает хрупкое разрушение. B зависимости от минимальной расчетной температуры (tmin) района эксплуатации моста климатические зоны строительства делят на обычные — tmin выше - 40 °С, северные А — tmin от -40 до - 50 °C и северные Б — tmin ниже -50 °C. За расчетную минимальную температуру принимают среднюю температуру наружного воздуха наиболее холодной пятидневки в районе строительства обеспеченностью 0,98 по СНиП 23-01—99 «Строительная климатология».

Один из важнейших показателей надежности конструкций северного исполнения — ударная вязкость. Нормы проектирования подобных железнодорожных мостов требуют применять в климатической зоне А стали марок 15ХСНД и 10XCHД, 15ХСНДА и 10ХСНДА толщиной до 20 мм. В конструкциях для зоны Б разрешается использовать только сталь марки 10XCHД.

Перспективной для мостостроения считается также сталь марки 09Г2С. Она разработана для химического машиностроения и предназначена для изготовления различных деталей и элементов сварных металлоконструкций, работающих при температурах от -70 до +425 °C под давлением. В 2000—2001 гг. в НИИ мостов были проведены исследования с целью уточнения сопротивления усталости сварных соединений проката марки 09Г2С, режимов его сварки с учетом требований, предъявляемых к изготовлению и эксплуатации мостовых конструкций.

По прочности сталь 09Г2С незначительно уступает сталям 15ХСНД и 15ХСНДА, однако стоимость ее проката примерно на 30% ниже. Ho это же обстоятельство может сдерживать широкое использование в ближайшие годы атмосферостойкой стали марки 14ХГНДЦ, стоимость которой примерно на 30 % выше стоимости аналогичных сталей 10ХСНД и 10ХСНДА.

Разумеется, рассмотренными марками не ограничиваются современные возможности применения сталей повышенной и высокой прочности (классы от С52/40 до С70/60), таких, как 14Г2АФД, 15Г2АФДпс, 16Г2АФД, 12Г2МФТ, 14Х2ГМР и др. (табл. 2.6, 2.7). Ударная вязкость проката всех марок стали не ниже 29 Дж/см2 при температуре -70 °С.

За рубежом проявляют большой интерес к материалам будущего. К ним относятся:

• волокнистые композиты — полиэфирные смолы, армированные стекловолокном (стеклянные, арамидные, углеродные волокна). Товарные углеродистые волокна имеют расчетное сопротивление R порядка (4,8. 7,0)*10в5 МПа и модуль упругости E — 2,3*10в5 МПа;

• углепластики — волокна графита с однонаправленной слоистостью. Их расчетное сопротивление 1480 МПа при модуле упругости 1,15*10в5 МПа, объемной массе γ=1,48 т/м3 и коэффициенте линейного расширения α = 2,3*10в-7;

• «интеллектуальные материалы» — способные самостоятельно ограничивать рост трещин благодаря созданию вокруг них полей сжимающих напряжений.

Читайте также: