Сталь для ректификационной колонны

Обновлено: 26.04.2024

Тарельчатые колонны для дистилляции имеют небольшую укрепляющую способность и традиционно используются при производстве виски, коньяка и других благородных напитков. Небольшое количество тарелок позволяет сохранить органолептику сырья при высокой стабильности и производительности аппарата.

Материал

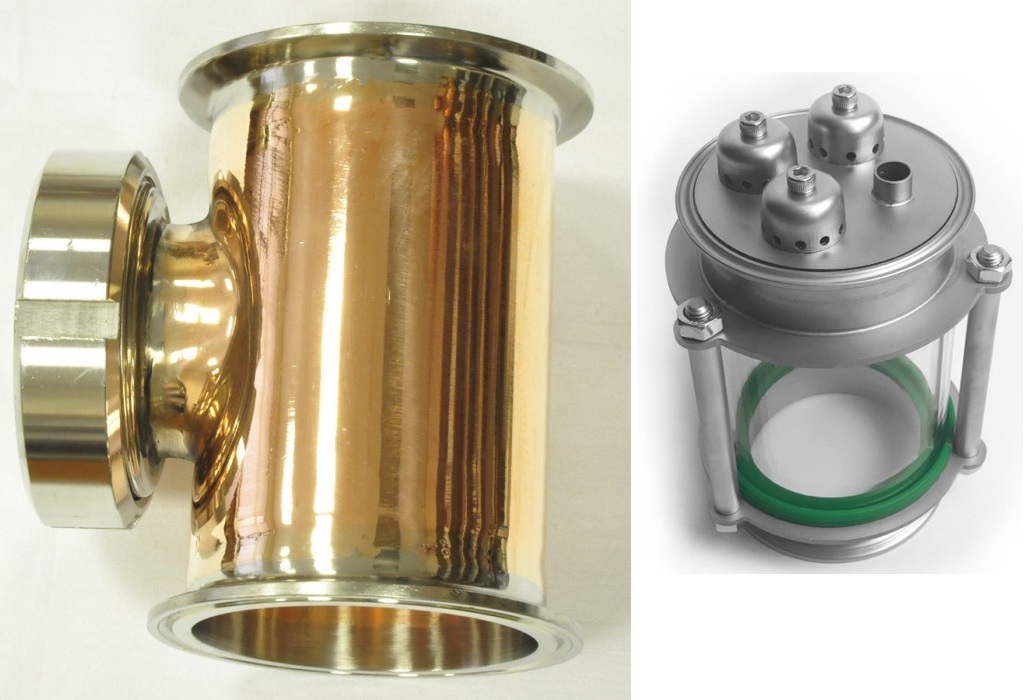

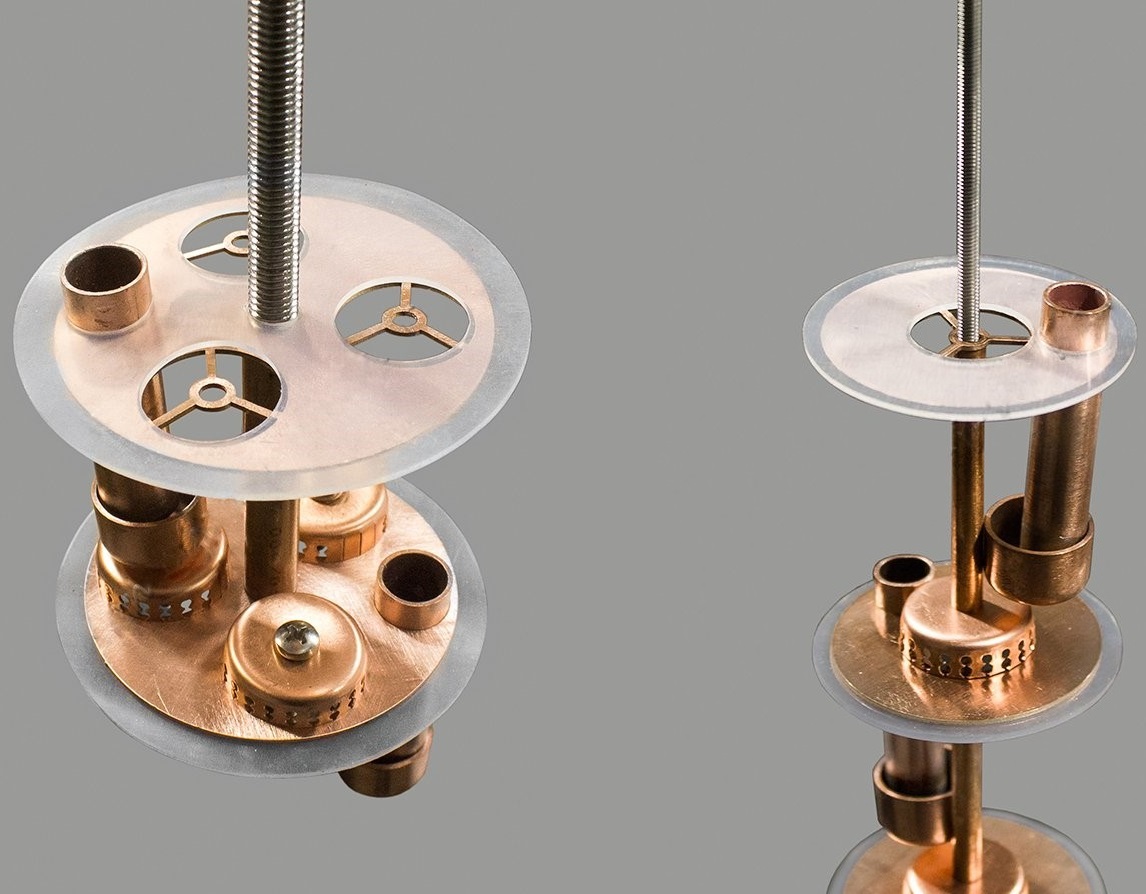

Медные тарельчатые колонны со смотровыми окнами из-за своей похожести называют флейтами, а изготовленные в корпусе из стекла – хрустальными. Понятно, что эти названия всего лишь маркетинговый ход и к самой конструкции не имеют отношения.

Медь – материал недешёвый, поэтому и подход к его обработке тщательный. Медная флейта от ведущих производителей – произведение искусства и предмет их гордости. Стоимость изделия может составлять абсолютно любую сумму, которую готов потратить покупатель.

Ненамного дешевле флейты в корпусе из нержавеющей стали, а самый бюджетный вариант – в корпусе из стекла.

Конструктивные особенности и виды тарельчатых колонн

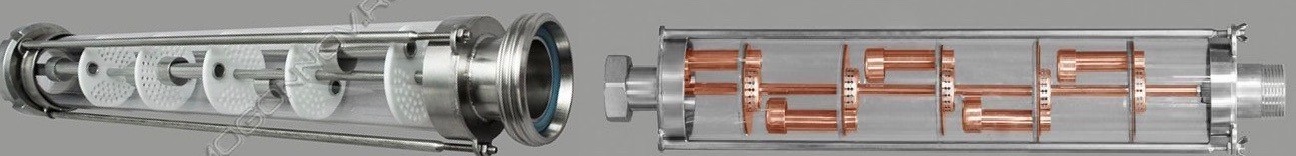

Наибольшее распространение получили модульные конструкции колонн на базе тройников-отводов или цилиндров из боросиликатного стекла. Естественно, это большое количество лишних соединительных деталей и завышенная стоимость.

Более простой вариант представляет собой готовые блоки на 5-10 тарелок. Здесь выбор шире, а цена умеренней. Как правило, этот вариант изготавливают в стеклянных корпусах.

Есть и совсем бюджетные варианты – просто вставки для существующих царг.

Их можно набирать из комплектующих в любом требуемом количестве.

Конструкция может быть разной, но если такие тарельчатые колонны применять с металлическими колбами, теряется наглядность процесса. Намного труднее понять, в каком режиме работает колонна, а для работы с тарелками это очень важно.

Для герметизации каждого этажа применяют простые силиконовые диски.

Естественно, это менее надежно, чем уплотнительные прокладки в модульных конструкциях, но в целом работают неплохо.

Как альтернатива существует упрощенная модульная конструкция, где каждый этаж собирается из простых и недорогих деталей, а вся конструкция стягивается воедино шпильками.

Преимуществом модульных колонн является в первую очередь их ремонтопригодность и открытость для модификаций. Например, легко дополнить колонну на нужном уровне узлом промежуточного отбора фракций и штуцером под термометр. Стоит всего лишь поменять тарелку.

Более дешевым вариантом являются колонны с ситчатыми тарелками. Это не означает, что качество продукта с их использованием будет хуже. Но они требуют более точного управления.

Еще более дешевы провальные тарелки, но их рабочий диапазон очень узок, поэтому нужно быть готовым к точному управлению нагревом источниками со стабилизированной мощностью. В основном провальные тарелки используют на НБК.

Наиболее распространенный материал для изготовления тарелок – медь, нержавейка и фторопласт. Возможно их любое сочетание. Медь и нержавейка материалы привычные, фторопласт – один из самых инертных материалов, сравнимый с платиной. Но вот его смачиваемость плохая.

Если сравнивать фторопластовую тарелку с нержавеющей, то она будет намного быстрее затапливаться.

Модульные колонны позволяют сделать набор нужного количества тарелок из различного материала.

Разница между насадочной и тарельчатой колонной

«У меня есть насадочная колонна, нужна ли мне тарельчатая?» – этот вопрос рано или поздно становится перед каждым винокуром. Обе колонны реализуют технологию тепломассообмена, но в их работе есть существенные отличия.

Количество ступеней укрепления

Насадочная колонна работает в режиме максимального разделения на предзахлебной мощности. Регулируя флегмовое число, можно менять количество теоретических тарелок в широком диапазоне: от нуля до бесконечности (при полностью отключенном дефлегматоре и работе колонны на себя).

Тарельчатой колонне характерно конструктивно заданное количество ступеней разделения. Одна физическая тарелка имеет КПД от 40 до 70 %. Другими словами, две физические тарелки дают одну ступень разделения (укрепления, теоретическую тарелку). В зависимости от режима работы КПД меняется не на столько, чтобы существенно повилять на количество ступеней.

Удерживающая способность

Насадочная колонна со своей малой удерживающей способностью позволяет хорошо очищать дистиллят от головной фракции и как-то сдерживать хвостовую.

Тарельчатая колонна имеет на порядок большую удерживающую способность. Это мешает ей сделать такую жесткую очистку от «голов», но позволяет прекрасно сдержать хвосты. То есть выровнять дистиллят по химическому составу. При этом чем больше нужно очистить дистиллят от примесей, тем больше тарелок требуется поставить. Простая задача, решаемая практически. Один раз нашел для себя оптимальное количество тарелок и больше не думаешь об этом.

Чувствительность к управляющим воздействиям

Насадочная колонна очень чувствительна к перепаду давления воды в дефлегматоре или изменению мощности нагрева. Небольшое их изменение приводит к изменению количества ступеней укрепления в разы или даже в десятки раз.

КПД тарелок может поменяться максимум в 1,5 раза, да и то при очень большом и целевом изменении этих параметров. Можно считать, что настроенная тарельчатая колонна, с точки зрения разделяющей способности, практически не будет реагировать на обычные небольшие перепады давления воды или напряжения.

Производительность

Производительность насадочной колонны в основном зависит от её диаметра. Оптимальным диаметром для современных насадок является 40-50 мм, при дальнейшем увеличении диаметра стабильность процессов падает. Начинают проявлять себя пристеночные эффекты и каналообразование. Тарельчатые колонны такими слабостями не страдают. Их диаметр и производительность можно увеличивать до любого необходимого значения. Лишь бы хватило мощности нагрева.

Технологические особенности получения ароматных дистиллятов

При использовании насадочных колонн для ограничения степени укрепления мы вынуждены применять более короткие царги и более крупную насадку. Иначе эфиры, дающие основную вкусоароматику дистилляту, создадут с примесями головной фракции азеотропы, затем быстро вылетят из куба. Отбор «голов» производим коротко, «тело» — на повышенной скорости. Что касается «хвостов», то малое количество насадки и короткая царга не дает полностью сдержать сивуху. К отбору хвостовых фракций приходится переходить раньше или работать с малыми кубовыми навалками.

Тарельчатая колонна имеет сравнительно большую удерживающую способность, поэтому с удержанием сивухи вопросов нет. Для отбора «голов» и «тела» 5-10 физических тарелок дают 3-5 ступеней укрепления. Это позволяет проводить перегон по правилам обычной дистилляции. Спокойно, без риска лишить дистиллят аромата, отбирать «головы», а при сборе «тела» не задумываться о преждевременном подходе «хвостов». Запотевание на нижних тарелках в конце отбора наглядно даст знать о необходимости поменять тару. Степень очистки можно задать, изменяя количество тарелок.

Пяти или десяти тарелок недостаточно, чтобы по степени очистки приблизиться к спирту, но попасть в требования ГОСТ по дистилляту реально.

Использование тарельчатых колонн при перегонке фруктового или зернового сырья особенно для дальнейшей выдержки в бочках значительно упрощает жизнь винокуру.

Основы выбора конструктивных размеров тарелок для колонны

Рассмотрим конструкции самых распространенных для бытовых целей тарелок.

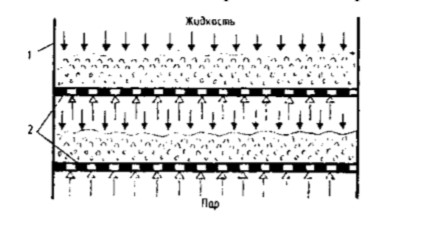

Провальная тарелка

По своей сути это просто пластина с отверстиями, которые могут быть круглыми, прямоугольными, и т.д.

Флегма стекает в относительно крупные отверстия навстречу пару, что определяет главный недостаток провальных тарелок – необходимость точного регулирования заданного режима.

Небольшое уменьшение мощности нагрева приводит к тому, что вся флегма проваливается в куб, а увеличение мощности запирает флегму на тарелке и приводит к захлебу. Эти тарелки могут удовлетворительно работать в сравнительно узком диапазоне изменения нагрузок, где они вполне конкурентоспособны.

Простота конструкции и высокая производительность провальных тарелок, наряду с привычным в домашнем винокурении нагревом ТЭНами со стабилизированным по напряжению источником питания, привела к их широкому применению для непрерывных бражных колонн (НБК), что в сочетании с корпусом из боросиликатного или кварцевого стекла, делает настройку колонны простой и наглядной.

Для расчета количества и диаметра отверстий исходят из условия обеспечения барботажа. Экспериментально определено, что суммарная площадь отверстий должна быть равной 15-30% от площади тарелки (сечения трубы). В общем случае для БК периодического действия базовый диаметр отверстий порядка 9-10% от диаметра колонны позволяет попасть в рабочую зону.

Диаметр отверстий провальных тарелок для НБК подбирают, исходя из свойств сырья. Если при перегонке сахарной браги и вина достаточно отверстий диаметром 5-6 мм, то при перегонке мучных заторов диаметр отверстий 7-8 мм предпочтительнее. Впрочем, тарелки для НБК имеют свои особенности расчета, поскольку плотность паров по высоте колонны значительно меняется, то размеры необходимо просчитывать для каждой тарелки отдельно, иначе их работа будет далека от оптимальной.

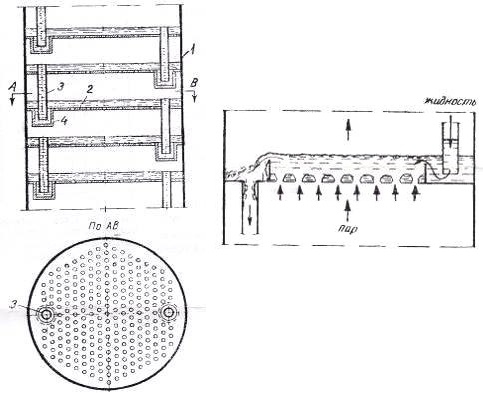

Ситчатая тарелка с переливом

Если диаметры отверстий провальной тарелки сделать менее 3 мм, то уже при относительно небольшой мощности флегма будет запираться на тарелке и без дополнительных устройств перелива будет происходить её затопление. Но оборудованная такими устройствами ситчатая тарелка существенно расширяет свой рабочий диапазон.

Схема устройства ситчатой колонны:

1 – корпус; 2 – ситчатая тарелка; 3 – переливная трубка; 4- стакан

С помощью переливных устройств на этих тарелках задается максимальный уровень флегмы, что позволяет избежать раннего затопления и более уверенно работать с высокой нагрузкой по пару. Это не мешает флегме при выключении нагрева полностью слиться в куб и перезапускать колонну придется с нуля, как и обычно для всех провальных тарелок.

При упрощенном расчете таких тарелок исходят из следующих соотношений:

- суммарная площадь отверстий 7-15% от площади сечения трубы;

- соотношение между диаметрами отверстий и шагом между ними около 3,5;

- диаметр сливных трубок примерно 20% от диаметра тарелки.

В сливных отверстиях обязательно ставятся гидрозатворы, чтобы избежать прорыва пара. Ситчатые тарелки нужно устанавливать строго горизонтально для прохождения пара сквозь все отверстия и во избежание стекания флегмы сквозь них.

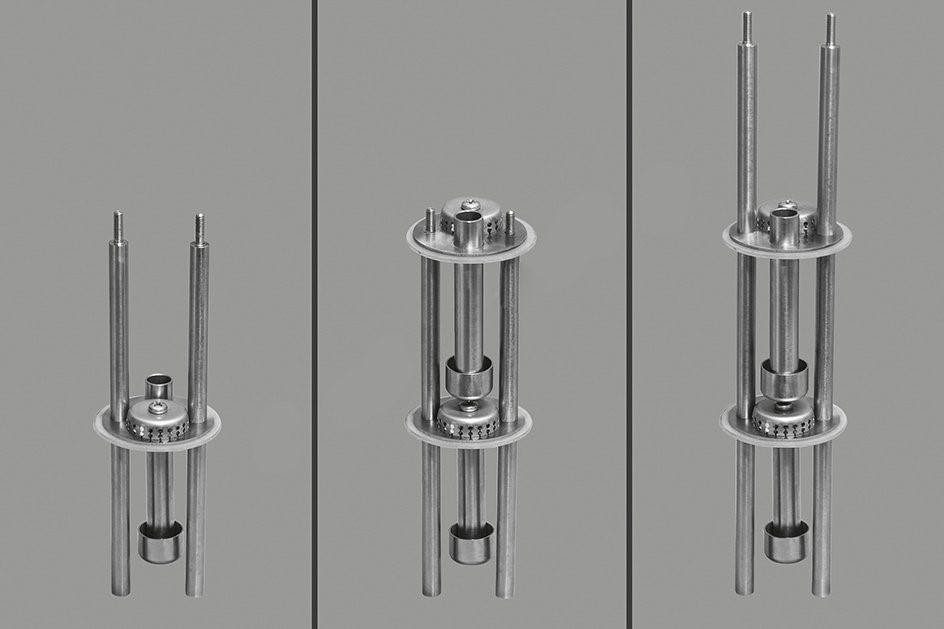

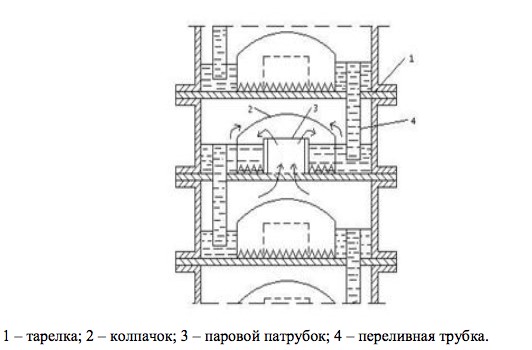

Колпачковые тарелки

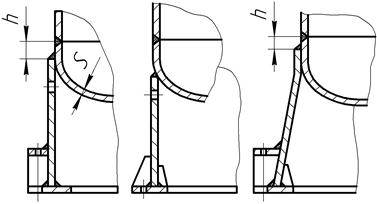

Если вместо отверстий в тарелках сделать паропроводные трубки высотой больше, чем сливные трубки, и накрыть их колпачками с прорезями, то получим совершенно новое качество. Эти тарелки при отключении нагрева не сольют флегму. Разделенная по фракциям флегма останется на тарелках. Поэтому для продолжения работы достаточно будет включить нагрев.

Кроме того, такие тарелки имеют конструктивно закрепленный слой флегмы на поверхности, они работают в более широком диапазоне мощностей нагрева (нагрузок по пару) и изменениях флегмового числа (от полного отсутствия до полного возврата флегмы).

Немаловажно и то, что колпачковые тарелки имеют относительно высокий КПД – порядка 0,6-0,7. Все это, наряду с эстетичностью процесса, и определяет популярность колпачковых тарелок.

При расчете конструктива исходят из следующих пропорций:

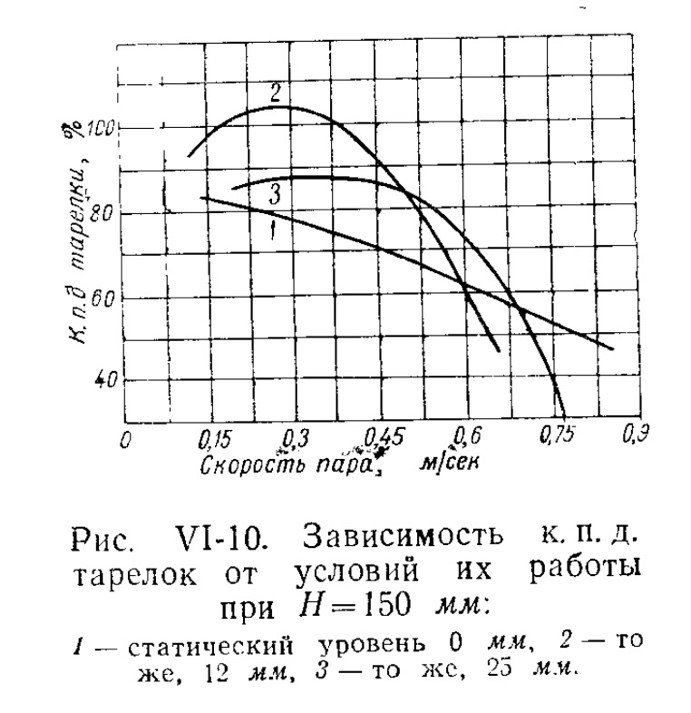

Исходя из графиков, приведенных у Стабникова, видим, что при слое флегмы в 12 мм (2 кривая) максимальный КПД достигается при скорости пара порядка 0,3-0,4 м/с.

Для колонны в 2” с внутренним диаметром 48 мм необходимая полезная мощность нагрева составит:

N = V * S / 750;

- V – скорость пара в м/с;

- N – мощность в кВт, S – площадь сечения колонны в мм².

N = 0,3 * 1808 / 750 = 0,72 кВт.

Можно подумать, что 0,72 кВт определяют небольшую производительность. Возможно, с учетом доступной мощности стоит увеличить диаметр колонны? Наверно, это правильно. Распространенные диаметры кварцевых стёкол для диоптров – 80, 108 мм. Возьмем 80 мм с толщиной стенки 4 мм, внутренний диаметр 72 мм, площадь сечения 4069 мм². Пересчитаем мощность – получим 1,62 кВт. Ну уже получше, для домашней газовой плиты подходит.

Выбрав диаметр колонны и расчетную мощность, определим высоту переливной трубочки и расстояние между тарелками. Для этого воспользуемся следующим уравнением:

V = (0,305 * H / (60 + 0,05 * H)) — 0,012 * Z (м/с);

- H – расстояние между тарелками;

- Z – высота трубочки перелива (т.е. толщина слоя флегмы на тарелке).

Скорость пара 0,3 м/с, высота тарелки не должна быть меньше её диаметра. Для нижних тарелок высота слоя флегмы побольше. Для верхних поменьше.

Рассчитаем наиболее близкие варианты сочетаний высот тарелок и перелива, мм: 90-11; 100-14; 110-18; 120-21. С учетом того, что стандартное стекло имеет высоту 100 мм, для модульной конструкции выбираем пару 100-14 мм. Естественно, это всего лишь наш выбор. Можно взять и больше, тогда лучше будет защита от брызгоуноса с увеличением мощности.

Если конструкция не модульная, то простора для творчества больше. Можно сделать нижние тарелки с большей удерживающей способностью 100-14, а верхнюю с большей разделительной – 90-11.

Колпачки выбираем из стандартных и доступных размеров. Например, заглушки для медной трубы 28 мм, паровые трубы – труба 22 мм. Высота паровой трубки должна быть больше, чем у переливной, скажем 17 мм. Зазоры для прохода пара между колпачком и паровой трубой должны иметь большую площадь сечения, чем у паровой трубы.

Прорези для прохождения пара в каждом колпачке обязательно площадью сечения порядка 0,75 от площади паровой трубы. Форма прорезей особой роли не играет, но их лучше выполнять максимально узкими, чтобы пар разбивался на более мелкие пузырьки. Это увеличивает площадь соприкосновения фаз. Увеличение количества колпачков так же идет на пользу процессу.

Режимы работы колонны тарельчатого типа

Любые барботажные колонны могут работать в нескольких режимах. При малых скоростях пара (малой мощности нагрева) возникает пузырьковый режим. Пар в виде пузырьков движется сквозь слой флегмы. Поверхность контакта фаз минимальна. При повышении скорости пара (мощности нагрева) отдельные пузырьки на выходе из прорезей сливаются в сплошную струю, а через небольшие расстояния из-за сопротивления барботажного слоя, струя распадается на множество мелких пузырьков. Образуется обильный пенный слой. Зона контакта – максимальна. Это пенный режим.

Если продолжить повышать скорость подачи пара, то длинна струй пара увеличивается, и они выходят на поверхность барботажного слоя не разрушаясь, образуя большое количество брызг. Площадь контакта снижается, эффективность тарелки падает. Это струйный или инжекционный режим.

Переход от одного режима к другому не имеет четких границ. Поэтому даже при расчете промышленных колонн определяют только скорости пара по нижнему и верхнему пределу работы. Рабочую же скорость (мощность нагрева) просто выбирают в этом диапазоне. Для домашних же колонн проводится упрощенный расчет на некую среднюю мощность нагрева, чтобы осталась возможность для регулировок в процессе работы.

Желающим провести более точные расчеты можно порекомендовать книгу А.Г. Касаткина «Основные процессы и аппараты химической промышленности».

P.S. Вышеизложенное не является полноценной методикой, позволяющей рассчитать оптимальные размеры каждой тарелки применительно к любому конкретному случаю и не претендует на точность или наукообразность. Но всё же этого достаточно, чтобы сделать рабочую тарельчатую колонну своими руками или разобраться в достоинствах и недостатках колонн, предлагаемых на рынке.

Ректификационные колонны

Они должны обладать высокой производительностью по пару и жидкости, высокой эффективностью разделения, низким гидравлическим сопротивлением, широким диапазоном устойчивой работы, высокой надежностью и долговечностью в условиях загрязненных сред, сред с повышенной вспениваемостью и др. Они бывают тарельчатые и насадочными. В практике НПЗ наиболее часто используют тарельчатые колонны. Конструкции колонн отличается большим многообразием, но имеются и общие черты.

Корпус колонны.

Он представляет собой вертикальный цилиндрический цельносварной или выполненный из отдельных царг сосуд. При малых диаметрах (400 – 1000 мм) и давлениях не более 1,6 МПа используют колонны в царговом исполнении.

Аппараты в царговом исполнении снабжают неразъемными тарелками (рис. 30), представляющими собой отбортованный металлический диск с устройствами (отвер- ствиями, клапанами, колпачками и др.) для ввода пара на тарелку и слива жидкости.

Для создания необходимого уровня жидкости на тарелке 4 установлены сливная 2 и переливная 3 перегородки. Высота переливной перегородки постоянна; она образует так называемый переливной карман, в который погружена сливная труба 1 расположенной выше тарелки. Высоту сливной перегородки можно регулировать для поддержания необходимого уровня жидкости на тарелке.

Нижняя тарелка в царге установлена на кронштейнах 6, а остальные – на стойках 5. Упорные кольца 7 предназначены для герметизации тарелок. В зазоре между тарелкой и корпусом колонны установлены прокладки 8 из асбестового шнура, закрепленные нажимным кольцом 11, скобами 9 и шпильками 10.

При больших диаметрах (1200 мм и более) и высоких давлениях (1,7 МПа и более) применяют цельносварные корпусы. Рассмотрим конструкцию этих аппаратов на примере наиболее распространенных колонн для атмосферно-вакуумной установки.

| Рис. 30. Царга тарельчатой колонны 1 – сливная труба, 2 – сливная перегородка, 3 - переливная перегородка, 4 – тарелка, 5 – стойки, 6 – кронштейн, 7 – упорное кольцо, 8 – прокладка, 9 – скоба, 10 – шпилька, 11 – кольцо нажимное |

В нижней части установлены штуцеры для ввода горячей струи, для подачи водяного пара, для слива воды при промывке и гидравлических испытаниях.Установлены также муфты для термопар, термометров и т.д.

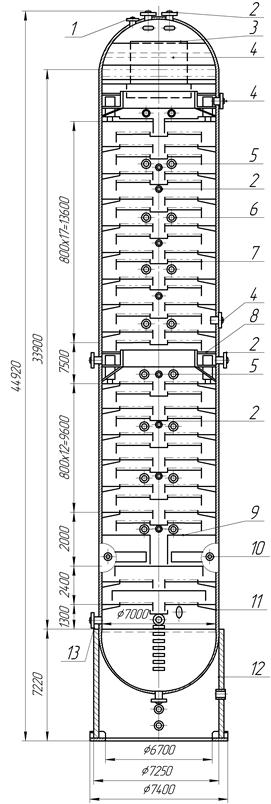

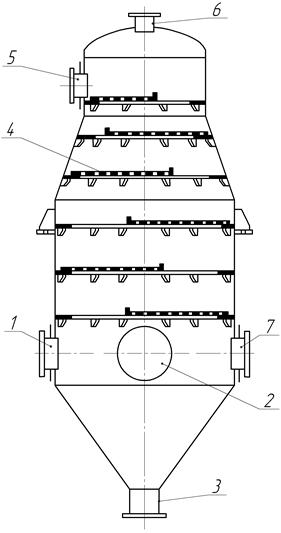

На рис. 31 показана конструкция атмосферной колонны диаметром 7000 мм. На корпусе имеются обязательные штуцеры для ввода сырья и вывода продуктов, вывода и возврата циркуляционных орошений, ввода паров из отпарных колонн (стриппинг-секций), предохранительного клапана на верху колонны, прохода воздуха и для запол нения колонны водой и спуска ее при гидравлических испытаниях.

Для монтажа и обслуживания тарелок в аппаратах с цельносварным корпусом имеются люк-лазы диаметром 450 – 600 мм. Они расположены через каждые 5 – 10 тарелок в зависимости от диаметра аппарата и типа тарелок. Расстояние между тарелками в месте установки люка делается больше (800 – 1000 мм).

При значительной высоте колонн, когда толщина стенки корпуса определяется весовыми и ветровыми нагрузками, целесообразно ступенчато уменьшать толщину стенки обечаек по высоте аппарата в направлении снизу вверх. Это позволяет уменьшить затраты металла на изготовление корпуса.

Часто нагрузки по пару и жидкости из-за наличия боковых отборов значительно меняется по высоте колонны. В этих случаях для поддержания оптимальной гидродинамики работы тарелок использую колонны переменного диаметра (рис. 32).

Рис. 31. Атмосферная ректификационная колонна: 1, 2, 4, 5, 10, 13 – штуцеры (1 – для предохранительного клапана, 2 – для продуктов, 4 – для орошения, 5 – для ввода паров из отпарных колонн, 10 – для ввода сырья, 13 – для регулятора уровня), 3 – отбойник, 6 – люки, 7 – тарелка, 8 – сборник флегмы, 9 и 11 – муфты для термопар и манометра, 12 – опорная часть |  Рис. 32. Атмосферная ректификационная колонна переменного диаметра |

К корпусу колонны снизу приварена опорная часть (рис. 33, 34).

| |

| Рис. 33. Опорная часть колонн: а – соединенная внахлестку с корпусом, б – равного диаметра с корпусом, в – коническая | Рис. 34. Узел соединения опорной части колонны с днищем, имеющем меридиональные швы |

В ней имеются один или два лаза и отверстия для вывода трубопровода остатка. В верхней части опоры обязательно выполняются вентиляционные отверстия для выхода паров, скапливающихся при недостаточной герметичности узла вывода остатка.

Опорные части бывают цилиндрические и конические. Конические используются при малых диаметрах и больших высотах колонны. Цилиндрические подразделяются на телескопические с приваркой в внахлест и равного диаметра опоры с корпусом (встык). Для крепления к фундаменту опора снабжена лапами. Диаметр отверстий под анкерные болты делают в 1,5 раза больше шпилек или делают в виде пазов. В опоре имеются один или два лаза и отверстия для трубопроводов. Обязательным является вентиляционные отверстия, которые располагаются в верхней части опоры.

Особенности конструкции вакуумных колонн.

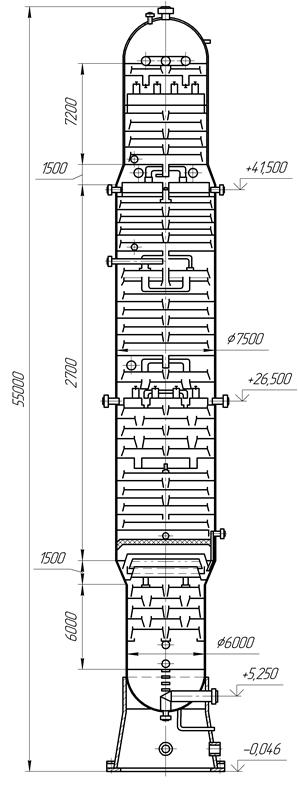

Вакуумные колонны для перегонки мазута отличаются сравнительно большим диаметром корпуса. На рис. 35. показана такая колонна внутренним диаметром 8000 мм.

Корпус колонны укреплен снаружи кольцами жесткости, имеющими двутавровое сечение. Расстояние между ними 1,5 – 2,5 м. Диаметр нижней части корпуса обычно меньше. Это обеспечивает меньшее время пребывания гудрона и снижает вероятность его термического разложения. Кроме того, объем паров в нижней части колонны меньше, чем в верхней, поэтому нет необходимости выполнять нижнюю часть колонны большего диаметра. В верхней части колонны паров меньше, поэтому ее выполняют несколько меньшим диаметром (7000 мм).

Над вводом сырья и в верхней части вакуумных колонн устанавливают отбойные устройства, обеспечивающие достаточно эффективное отделение капель от паров при высокой скорости последних.

Рис. 35. Вакуумная колонна:

1 – корпус; 2, 4, 6, 11 – тарелки жалюзийные прямоточные, соответственно, трех-, двух- и четырехпоточные; 3 – монтажный штуцер; 4 – тарелка для сбора и вывода флегмы; 5, 8 – тарелки ситчатые с отбойными элементами; 7 – тарелка для сбора флегмы; 9 – отбойник сетчатый; 10 – улиты ввода сырья; 12 – коллектор распределения острого водяного пара

Опора вакуумной колонны для бесперебойного вывода гудрона из нижней части аппарата и обеспечения устойчиво работы откачивающего насоса делается высотой около 10 м.

Условия работы колонны следующие: температура верха 110 – 130 о С, эвапорационной части (место ввода исходного питания) 400 – 420 о С, низа 380 – 400 о С; остаточное давление в верхней части колонны составляет 40 – 80 мм рт. ст. Создание и поддержание необходимого вакуума является одним из основных условий успешной эксплуатации вакуумных колонн. Вакуум создается сочетанием двух способов: конденсацией паров, отводимых с верха колонны, и отсасыванием несконденсировавшихся газов при помощи вакуум-насосов.

Для конденсации паров используют барометрические конденсаторы смешения противоточного типа (рис. 36). Диаметр корпуса конденсатора – до 1,8 м, общая высота 2,1 м. Внутри аппарата смонтированы каскадные тарелки.

Рис. 36. Барометрический конденсатор смешения: 1 – штуцер для ввода паров, 2 – люк, 3 – штуцер для барометрической трубы, 4 – каскадная тарелка, 5 – штуцер для ввода воды, 6 – штуцер для вывода несконденсировавшейся парогазовой смеси | Рис. 37. Двухступенчатый пароструйный эжектор: 1 – ввод паров и газов, 2 – паровая головка, 3 – ввод острого пара, 4 – паровое сопло, 5 – камера всасывания, 6 – конфузор, 7 – выхлоп 8 – штуцер для подсоединения спускного (барометрического) трубопровода, 9 – ввод воды, 10 – форсунка для воды, 11 – промежуточный конденсатор |

Парогазовая смесь, состоящая из воздуха, водяных паров, газообразных продуктов разложения мазута и небольшой части легких углеводородных фракций из верхней части ректификационной колонны подается через штуцер 1 под нижнюю каскадную тарелку 4. Каскадные тарелки представляют собой перфорированные полки с отбортовкой вверх около слива. По штуцеру 5 на верхнюю каскадную тарелку подается охлаждающая вода. В результате этого парогазовая смесь и вода контактируют в режиме противотока. Сконденсировавшиеся пары вместе с охлаждающей водой сливаются самотеком по барометрической трубе через гидрозатвор в канализацию.

Высота этой трубы во избежание возможности заполнения аппарата водой должна быть не менее 10 м. Несконденсировавшиеся пары и газы отсасываются из барометрического конденсатора через штуцер с помощью пароэжекционных насосов (ПЭН). Они бывают двух-, трех- и многоступенчатыми.

На рис. 37 показан двухступенчатый ПЭН, работающий совместно с барометрическим конденсатором. Парогазовая смесь по штуцеру 1 поступает на первую ступень всасывания 5. По центру конфузора 6 установлено паровое сопло 4, которое вмонтировано в паровую «головку» 2 со штуцером подачи острого водяного пара 3. Высокоскоростная струя водяного пара эжектирует содержимое камеры всасывания, создавая в ней вакуум, и проходит в промежуточный конденсатор 11, где конденсируется распыленной водой, подаваемой через штуцер 9 и форсунку 10. Вода вместе с паровым конденсатом стекает вниз через штуцер 8 и барометрическую трубу с гидрозатвором в канализацию.

Оставшаяся часть парогазовой смеси далее отсасывается второй ступенью насоса, которая отличается от первой только своими размерами. Из второй ступени газы и пары выбрасываются в атмосферу или в канализацию. Корпус ПЭНа изготавливают из чугуна, а сопла и распылители – из стали.

Такие насосы имеют низкий к.п.д., их работа связана с образованием значительных объемов загрязненных вод. Поэтому в настоящее время проводится постепенная замена на более современные насосы. Наиболее перспективными из них являются жидкостные струйные насосы, в которых в качестве рабочей жидкости используются светлые нефтепродукты, например, вакуумный газойль, соляровый дистиллят и др.

В аппаратах диаметром 1200 мм и более используют тарелки разборной конструкции. Различные варианты сборки таких тарелок представлены на рис. 38.

Рис. 38. Варианты крепления секций полотна тарелки:

1 – полотно, 2 – прокладка, 3 – планка, 4 – прижимной уголок, 5 – клин, 6 – скоба

На рис. 39 приведены различные варианты крепления тарелок к корпусу колонн.

Рис. 39. Варианты крепления полотна тарелки к корпусу колонны:

а – сваркой, б – на прокладке с прижимной планкой сверху,

в – на прокладке со струбциной, г – на сальнике с набивкой

Конструкция узла ввода сырья в колонну (рис. 40) зависит от фазового состояния поступающей смеси.

| Рис. 40. Варианты ввода и вывода продуктов из колонны |

Жидкое питание, а также орошающая жидкость (флегма), вводятся непосредственно в переливной карман тарелок. Переливные карманы, в которые вводится жидкость, обычно углублены ниже тарелки примерно на 300 мм. Иногда для гашения энергии струи в переливном кармане устанавливают отра-жательную пластину 2 (рис. 40 а). Для защиты корпуса от эрозионного износа парожидкостное сырье подают через специальное устройство улиту. Форма улиты должна обеспечить равномерное распределение пара по сечению аппарата.

На рис. 40 б показана конструкция улиты с одним вводом сырья, на рис. 40 в – с двумя вводами. Улита 3 крепится к корпусу колонны 1. Штуцеры 4 для ввода сырья быстро изнашиваются, поэтому их защищают гильзой 5.

При подаче в колонну исходного сырья в парообразном состоянии используются коллекторные распределительные устройства.

В колонне с боковыми выводами, предназначенной для разделения многокомпонентных смесей, вывод жидкости из колонны осуществляется так же, как и ввод – из углубленных переливных карманов (рис. 40 г). Выводная труба при этом должна быть погружена в жидкость во избежание выхода через нее паров. При использовании двух- и четырехпоточных сливов жидкость, как правило, отбирают из центральных сливов.

Часто нагрузки по пару и жидкости из-за наличия боковых отборов значительно меняются по высоте колонны.

В этом случае для обеспечения устойчивой и эффективной работы тарелок используют следующие приемы:

1. Переменный диаметр колонны по высоте (в местах резкого уменьшения количества стекающей жидкости диаметр колонны уменьшают) (рис. 31).

2. Сочетание тарелок различных типов (для сохранения оптимальной гидродинамики по высоте).

3. Использование тарелок с различным свободным сечением для прохода паров и различным числом потоков для жидкости. При увеличении нагрузки по жидкости используют многопоточные тарелки (рис. 41).

Рис. 41. Схемы тарелок с различным количеством потоков жидкости:

а – однопоточная, б – двухпоточная, в – трехпоточная, г – четырехпоточная,

д – каскадного типа

Материал корпуса колонн: для неагрессивных сред – углеродистая сталь ВСт3сп5, 20К, 16ГС, для агрессивных сред – 08Х22Н6Т, 12Х18Н10Т, 10Х17Н13М3Т, или углеродистая сталь для основного корпуса с плакирующим внутренним слоем из нержавеющей стали.

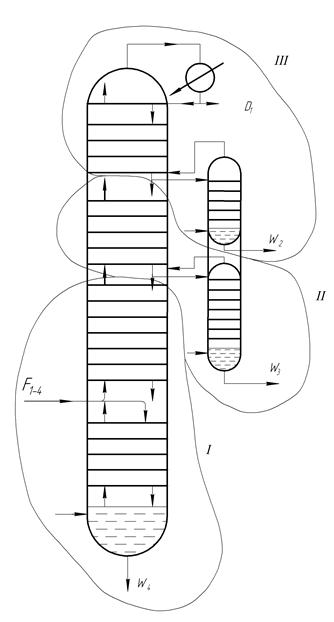

В практике нефтепереработки для разделения многокомпонентных смесей, наряду с блоком простых колонн, часто используют так называемые сложные колонны. Схема сложной колонны для ректификации четырехкомпонентной смеси приведена на рис. 42.

Рис. 42. Схема сложной колонны для разделения четырехкомпонентной смеси: I – III – контуры, выделяющие отдельные части сложной колонны | Рис. 43. Схема съема тепла промежуточным циркуляционным орошением |

Она представляет собой колонну I, на которуюустановлены концентрационные части следующих колонн II и III. Отгонные (исчерпывающие) части колонн II и III выполнены в виде отдельных аппаратов, называемых отпарными или стриппинг-секциями, которые объединены потоками жидкости и пара с основной колонной.

Орошение подают только на верх основной колонны, обеспепечивая необходимое флегмовое число во всех нижерасположенных секциях. Флегма с нижней тарелки каждой секции делится на две части: одна часть стекает в стриппинг-секцию, где от этой жидкости отделяются низкокипящие компоненты за счет подвода тепла или водяного пара в нижнюю часть стриппинг-секции. Оставшаяся часть жидкости служит орошением для нижерасположенной секции сложной колонны. Готовый продукт выводится из нижней части стриппинг-секции, а пары возвращаются обратно в основную колонну.

В сложной колонне вследствие отвода боковых погонов в стриппинг-секции количество паров ректификата увеличивается сверху вниз, а количество флегмы достигает максимума в верхней части. Чтобы более равномерно распределять потоки паров и флегмы по высоте сложной колонны, часть тепла для образования флегмы отбирают при помощи промежуточного циркуляционного орошения (рис. 43).

С этой целью с тарелки, расположенной ниже сечения отбора бокового погона, отбирают часть флегмы и прокачивают ее через теплообменник. Здесь она охлаждается, отдавая часть тепла, например, нефти. Охлажденная флегма возвращается в колонну, где контактирует с горячими парами. При этом часть паров конденсируется, увеличивая количество стекающей вниз флегмы.

К преимуществам сложных колонн относятся меньшая громоздкость и металоемкость по сравнению с блоком простых колонн, а также использование только одного насоса для подачи флегмы (рефлюкса) в верхнюю часть основной колонны. К недостаткам таких колонн относятся пониженная четкость ректификации многокомпонентных смесей и наличие так называемых температурных «налеганий» получаемых фракций продуктов.

Как сделать ректификационную колонну – расчет параметров системы

Рано или поздно почти каждый любитель самодельного алкоголя задумывается о приобретении или изготовлении ректификационной колонны (РК) – устройства для получения чистого спирта. Начинать нужно с комплексного расчета базовых параметров: мощности, высоты, диаметра царги, объема куба и т.д. Эта информация будет полезна как желающим сделать все элементы своими руками, так и собравшимся купить готовую ректификационную колонну (поможет определиться с выбором и проверить продавца). Не затрагивая конструктивных особенностей отдельных узлов, мы рассмотрим общие принципы построения сбалансированной системы для ректификации в домашних условиях.

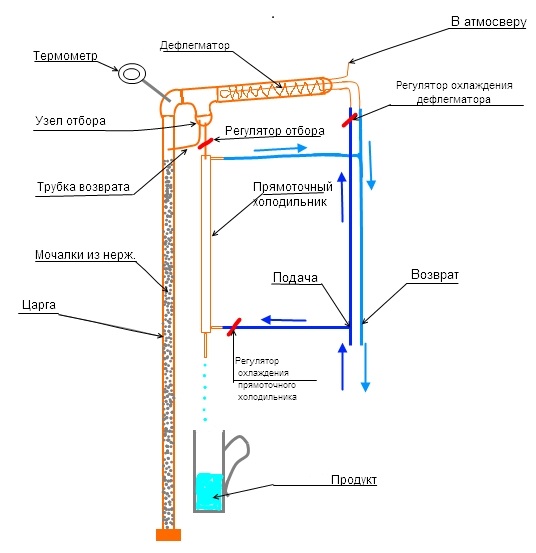

Схема работы колонны

Характеристики трубы (царги) и насадки

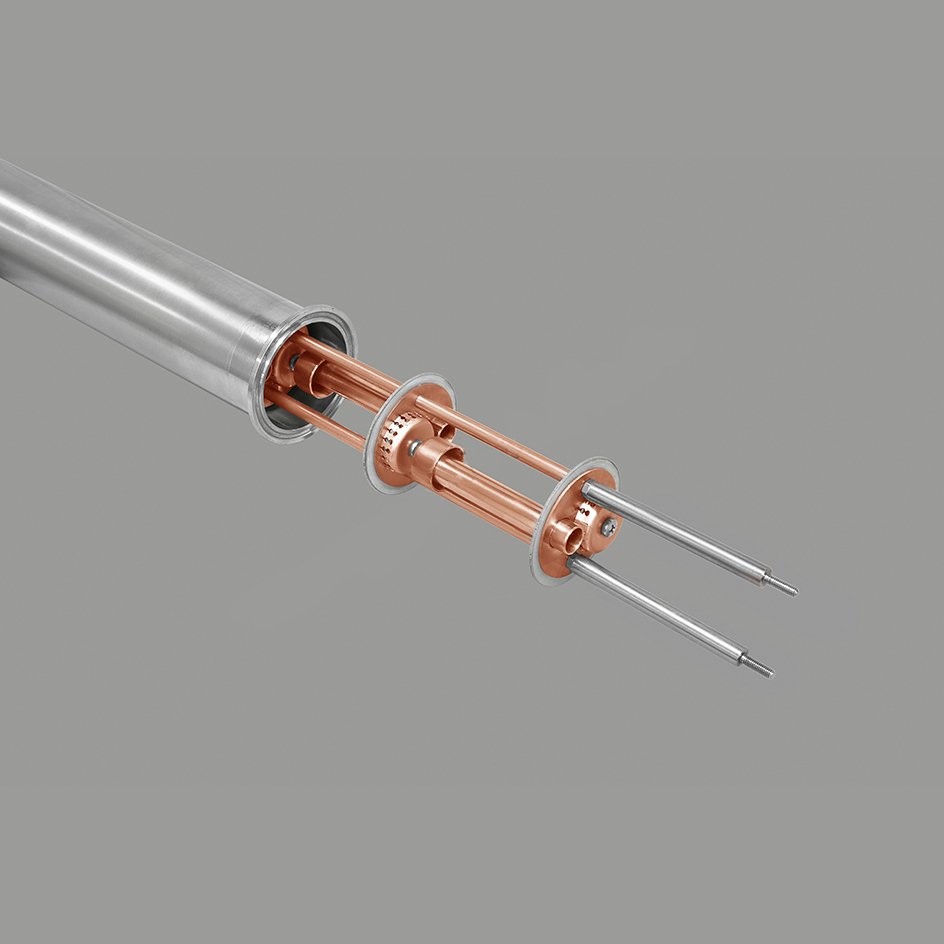

Материал. Труба во многом определяет параметры ректификационной колонны и требования ко всем узлам аппарата. Материалом для изготовления царги является хромоникелевая нержавеющая сталь – «пищевая» нержавейка.

Благодаря химической нейтральности пищевая нержавеющая сталь не оказывает воздействия на состав продукта, что и требуется. На спирт перегоняют сырец из сахарной браги или отходы дистилляции («головы» и «хвосты»), поэтому главной целью ректификации является максимальная очистка выхода от примесей, а не изменение органолептических свойств спирта в ту или иную сторону. Использовать медь в классических ректификационных колоннах неуместно, поскольку этот материал слегка изменяет химический состав напитка и подходит для производства дистиллятора (обычного самогонного аппарата) или бражной колонны (частный случай ректификации).

Разобранная труба колонны с установленной насадкой в одной из царг

Толщина. Царгу делают из нержавеющей трубы с толщиной стенки 1-1,5 мм. Более толстая стенка не нужна, так как это приведет к удорожанию и утяжелению конструкции без получения каких-либо преимуществ.

Параметры насадки. Говорить о характеристиках колонны без привязки к насадке не корректно. При ректификации в домашних условиях используют насадки с площадью контактной поверхности от 1,5 до 4 кв. м/литр. С увеличением площади контактной поверхности возрастает и разделяющая способность, но падает производительность. Уменьшение площади приводит к снижению разделяющей и укрепляющей способности.

Производительность колонны вначале растет, но потом для поддержания крепости выхода оператор вынужден понижать скорость отбора. Это значит, что существует некий оптимальный размер насадки, который зависит от диаметра колонны и позволят достичь наилучшего сочетания параметров.

Размеры спирально-призматической насадки (СПН) должны быть меньше внутреннего диаметра колонны примерно в 12-15 раз. Для диаметра трубы 50 мм – 3.5х3.5х0.25 мм, для 40 – 3х3х0.25 мм, а для 32 и 28 – 2х2х0.25 мм.

В зависимости от поставленных задач целесообразно использовать разные насадки. Например, при получении укрепленных дистиллятов часто применяют медные кольца диаметром и высотой 10 мм. Понятно, что в этом случае целью является не разделяющая и укрепляющая возможность системы, а совершенно другой критерий – каталитическая способность меди устранять из спирта сернистые соединения.

Варианты спирально-призматических насадок

Не стоит ограничивать арсенал одной, пусть даже самой лучшей насадкой, таких просто нет. Есть наиболее подходящие для решения каждой конкретной задачи.

Даже небольшое изменение диаметра колонны серьезно влияет на параметры. Для оценки достаточно помнить, что номинальные мощность (Вт) и производительность (мл/час) численно равны площади поперечного сечения колонны (кв. мм), а значит, пропорциональны квадрату диаметра. Обращайте на это внимание при выборе царги, всегда считайте внутренний диаметр и по нему сравнивайте варианты.

Как выбрать царгу к самогонному аппарату, бражной или ректификационной колонне

Царга – не просто труба между кубом и холодильником (дефлегматором). От правильного выбора геометрических размеров, материала и теплоизоляции царги зависит производительность, степень очистки, технологические режимы перегонки и комфортная работа с аппаратом в целом.

Царга для самогонного аппарата

В простой классической дистилляции царги успешно вытесняют сухопарники. Решая задачу борьбы с брызгоуносом, царги позволяют одновременно бороться с сернистыми газами, укреплять самогон, и даже в некоторой мере очищать напиток от труднолетучих соединений за счет парциальной конденсации. Еще одно преимущество царги – оборудование становится менее громоздким.

Диаметр царги выбирают исходя из желаемой производительности и предельной скорости пара, при которой образующаяся дикая флегма и брызги, вылетевшие из куба вместе с паром, беспрепятственно стекают обратно, а не загоняться по стенкам вверх к холодильнику.

При скорости пара в царге до 2 м/с брызгоунос исключен, от 2 до 3 м/с результат несколько хуже, а при 3 м/с и выше пар начинает загонять флегму вверх по трубе.

Посчитать скорость пара несложно:

V = N * 750 / S (м/с),

- N – мощность (кВт);

- 750 – парообразование (см3/сек кВт)

- S – площадь поперечного сечения колонны по внутреннему диаметру (мм 2 ).

Для защиты от брызгоуноса в большинстве случаев высота царги достаточна в пределах 30-40 см, поэтому определяющим при выборе высоты являются исключительно геометрические соображения. Обычно исходят из свободного вертикального размещения холодильника для обеспечения наилучших условий его работы.

Правильная длина царги самогонного аппарата (классического дистиллятора) примерно равна длине холодильника.

Материал

Стандартно царги изготавливают из меди или нержавейки. Медь выступает катализатором и помогает связывать сернистые газы, очищая самогон от ненужных запахов. Применение меди целесообразно при перегонке зерновых и некоторых фруктово-ягодных браг с целью получения благородных дистиллятов путем повторной дробной перегонки.

Медная царга не дает преимуществ при перегонке сахарного или любого другого сырья для дальнейшей ректификации или получения НДРФ на аппаратах с жидкостным отбором, поскольку неконденсируемые газы и пар в конденсаторе находят разные пути. Газ вылетает через ТСА (трубку связи с атмосферой) и не вступает в контакт с конденсатом, идущим в отбор, а значит, не растворяется в нем. Очистка от сернистых газов на таких аппаратах проста и не требует дополнительных усилий.

Иногда для увеличения эффекта при первой перегонке используют медную насадку (наполнитель). Это довольно спорный прием: зона контакта с медью вырастет, очистка от сернистых газов улучшится, но одновременно уменьшится производительность аппарата, значит, увеличится время перегонки, в результате длительного кипячения браги выделится больше других вредных примесей. Здесь важна мера: если в качестве насадки выбрать медные кольца или трубки – это одно, а если плотную насадку типа СПН – совсем другое.

Плотным насадкам место во втором перегоне, при первом же лучше ограничится просто медной царгой.

Царга для ректификационной и бражной колонны

При выборе размеров царги для процессов тепломассобмена на бражных или ректификационных колоннах условий несколько больше, но они понятны и естественны.

Внутренний диаметр

Стоимость колонны в целом существенно зависит от диаметра. Увеличение диаметра не только повышает стоимость труб, из которых изготавливается колонна, но также увеличивает количество необходимой насадки. А насадка – одна из самых дорогих составляющих аппарата. Например, для колонны высотой в полтора метра при внутреннем диаметре 38 мм нужно 1,7 литра насадки, для 48 мм – уже 2,7 литра.

Производительность колонны прямо пропорциональна квадрату внутреннего диаметра царги. При увеличении диаметра с 38 до 48 мм производительность увеличится в полтора раза. Поэтому выбирая, например, между трубой 52 со стенкой 1 мм или 1,5 мм, нужно понимать, что номинальная скорость отбора у первой будет 1800, а у второй – 1700 мл/час. Вот такая плата за с виду незначительное изменение размеров.

Номинальная мощность нагрева в Ватах и номинальная скорость отбора «тела» миллилитров в час численно равны площади поперечного сечения царги, исходя из внутреннего диаметра. Это правило верно при применении в качестве насадки СПН, размер которой соответствует диаметру колонны. Для других менее или более плотных насадок численные значения будут другими, но общая тенденция сохранится.

Чем плотнее насадка, тем меньше будет производительность колонны. Правда, это компенсируется лучшей разделяющей способностью. Если говорить об СПН и ректификации, то оптимальный размер насадки должен быть меньше внутреннего диаметра царги в 12-14 раз. При получении укрепленного самогона или НДРФ требования к очистке значительно ниже, поэтому можно использовать более крупную насадку, сместив акцент в сторону производительности.

Высота

Именно высота насадочной части царг во многом определяет разделяющую способность колонны. Не нужно путать этот показатель с высотой царги. Часто производители своими неудачными конструкциями вводят в заблуждение покупателей. Например, высота царги 40 см, но из них нижнее пустое пространство – 5 см, еще 3 см забирает конструкция для поддержания насадки, а сверху – приспособление для фиксации насадки в 2 см высотой и пустое место для пены до дефлегматора – 5 см. В результате насадки в 40 см царге оказывается не 40 см, а лишь 25 см! Даже если поставить таких три подряд, то спирта-ректификата не получить.

Это же касается и применения одной царги длинной в 1,5 метра или трех по 50 см. На первый взгляд разницы нет, но если присмотреться внимательней и посчитать высоту насадочной части, то всё не так просто.

Для четкого разделения на фракции и отделения «голов» насадочная часть должна быть высотой не менее 1 метра, а высота одной царги – не более 1,5 метра.

При меньшей длине разделительная способность будет недостаточна для четкого отбора «голов». Ограничение же в 1,5 метра связано с тем, что эффективность насадочной колонны с увеличением высоты изменяется неравномерно. Например, увеличение длины с 50 до 60 см даст такое же повышение разделительной способности как с 120 до 150 см (цифры условные и приводятся для демонстрации тенденции). Высота насадочной части в одной царге должна быть не более 30 её внутренних диаметров.

Пользу от дальнейшего увеличения высоты сводят на нет канальный и пристеночный эффект. Если есть желание построить более высокую колонну, нужно разделить её на несколько царг или использовать концентраторы флегмы – устройства, отводящие флегму от стенок и направляющие её в центр насадки. Но использование концентраторов часто приводит к ранним захлебам колонны, особенно при неумелом исполнении. А если в конструкции имеются сетки, то в большинстве случаев захлеб становится закономерностью.

Концентраторы флегмы

Влияние высоты царги на технологические показатели

Предположим, что имеются хорошо утепленные и выставленные вертикально двухдюймовые колонны длинной в 1,2 и 1,8 метра. Увеличение высоты колонны в 1,5 раза позволит увеличить объем перегоняемой кубовой навалки в те же полтора раза, поскольку увеличится удерживающая способность и объём насадки. Можно будет позже переходить к отбору «хвостов», значительно уменьшив их объем. Но за всё приходится платить – увеличится время отбора, а также объём «голов» и «подголовников».

Для того чтобы «пощупать» порядок чисел, приведем таблицу с объёмами и временем отбора различных фракций при перегонке 40 литров самогона:

| Высота колонны (м) | 1.2 | 1.8 |

| Отбор голов (час) | 6 | 8 |

| Головы (мл) | 120 | 350 |

| Подголовники (л) | 700 | 1000 |

| Хвосты (л) | 1,5-2 | 0,5-1 |

Скорость отбора «тела» будет практически одинаковой, а температура перехода с отбора «тела» к «хвостам» изменится с 94-95 градусов до 97. Впрочем, это будет зависеть от обоняния оператора колонны. В обоих случаях получится продукт примерно одинакового качества.

Толщина стенок колонны должна быть в пределах 1-1,5 мм. Такая толщина термопрозрачна и позволяет измерять температуры с пренебрежимо малым запаздыванием. Если прикрепить алюминиевым скотчем датчики температуры на поверхность колонн под теплоизоляцию, этого будет достаточно для нормального управления процессом.

Увеличение толщины стенок только увеличит стоимость и вес колонны. Это делает конструкцию менее устойчивой и предъявляет дополнительные требования к прочности крышки куба.

Правильный выбор размеров царги не представляет труда, нужно лишь учитывать их влияние на технологические параметры процесса и соответствие поставленным задачам.

Даже если средства позволяют, важно избегать самой главной ошибки – гигантомании.

С увеличением диаметра меняется не только производительность. Колонны малого диаметра (25-30 мм) требуют повышенного внимания. В них проблематично использовать насадку, отцентрировать флегму, стекающую с дефлегматора, да и вообще добиться хотя бы уверенного отсечения «хвостов», не говоря уже об удержании промежуточных примесей.

Колонны среднего диаметра (35-55 мм) спокойны и уравновешены, работают четко и предсказуемо.

Колонны большого диаметра (больше 57 мм) труднее настроить на стабильную работу, они производительны, но подвержены различным болячкам, сводящим к нулю пользу от повышенной скорости. Большие колонны страдают спонтанным каналообразованием: при подаче стандартной мощности давление в кубе не растет, и колонна не захлебывается. При смене насадки на более мелкую всё стабилизируется, но производительность становится такой же, как у значительно меньших по диаметру колонн. Поэтому колонны, начиная с диаметра 57 мм, – это оборудование для опытных винокуров, желающих творчества.

Читайте также: