Сталь для шнека экструдера

Обновлено: 11.05.2024

Выбор шнеков и конструкций экструдеров для нанесения покрытий

К экструдерам, применяемым для нанесения покрытий на провода, часто предъявляется требование перерабатывать несколько типов полимеров и/или одинаково работать в различных эксплуатационных режимах. Выбор соответствующего типа шнека для оптимального удовлетворения комплексу требований является весьма важным шагом для оптимизации качества продукции и снижения издержек производства. За многие годы конструкции шнеков изменялись, и сегодня широко применяются в основном шнеки барьерного типа. Однако в некоторых случаях и другие, более простые конструкции, разработанные ранее, могут эффективно использоваться.

В этой статье обсуждаются характеристики шнеков и экструдеров для современных технологических процессов изготовления проводов и кабелей разнообразного назначения.

ДОЗИРУЮЩИЕ ШНЕКИ

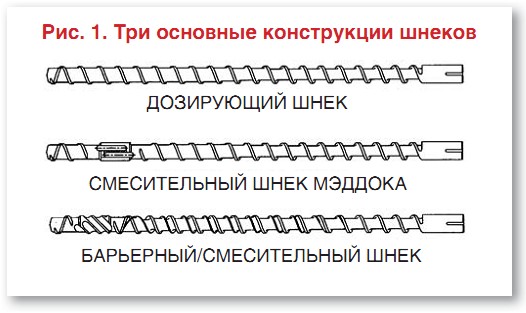

Раньше конструктивно шнек представлял собой дозирующий винт, который достаточно хорошо обеспечивал переработку некоторых полимеров, однако с меньшей производительностью по сравнению с современными экструдерами, перерабатывающими различные полимеры (рис. 1, верхняя конструкция).

Со временем дозирующие шнеки видоизменялись, увеличивалась их прозводительность. В основном этот процесс носил характер проб и ошибок — испытывались и сравнивались шнеки с различными глубиной канала и длинами секций. Некоторые типы материалов с высоким уровнем наполнения хорошо перерабатывались с помощью дозирующих шнеков с глубоким каналом. Полупроводящий полиэтилен (PE) с поперечным сшиванием (XLPE) до сих пор перерабатывается шнеками этого типа. В переработке непроводящих материалов типа XLPE, а также материалов с небольшой степенью наполнения добавками, с помощью дозирующих шнеков были достигнуты пределы эффективности. Ее дальнейшее повышение стало возможным путем добавления смесительных секций (рис. 1, средняя часть), которые первоначально представляли собой ряды штырей, перекрывающих до 50% поперечного сечения канала.

СМЕСИТЕЛЬНЫЕ ШНЕКИ

Для смешения используется конструкция смесительного шнека Мэддока. В этом случае весь материал при переработке принудительно проходит через небольшие зазоры. Штыревые смесительные секции, как выяснилось впоследствии, не обеспечивают такого хорошего прохождения потока расплавленного материала, как это наблюдается при использовании смесителя Мэддока. Эта конструкция со временем также подверглась усовершенствованиям по сравнению с миксером, имеющим осевую ориентацию канавки. В современных смесителях часто используется спиральная ориентация канала, и его контуры по глубине сделаны таким образом, чтобы улучшить протекание материала на их концах по сравнению с устаревшими более глубокими каналами. Смесители с хорошим протеканием потока расплавленного материала используются для переработки XLPE, PVC (поливинилхлорид) и других полимеров. Протекающий через смесительную часть поток материала изменяет свой цвет (рис. 3).

Добавление смесительной секции позволило сделать дозирующие шнеки с более глубокими канавками и тем самым повысить производительность при заданной скорости вращения. Увеличение сопротивления продавливанию и зазора между шнеком и цилиндром экструдера в смесительной части должно приводить к увеличению температуры расплава по сравнению со шнеком без смесительной секции. Если углубить каналы шнека и сохранить качество расплавленного материала за счет дополнительных затрат энергии, то шнек со смесителем обеспечит повышение производительности при более низкой скорости вращения. Скорость вращения шнека является параметром, который в наибольшей степени влияет на температуру расплава. Сравнение производительности при заданной температуре расплава указывает на выбор шнека со смесительной секцией, поскольку такая конструкция дает возможность использовать более глубокие каналы и меньшую скорость вращения. Шнеки со смесительными секциями особенно хорошо подходят для использования в технологических процессах (переработка поливинилхлорида, полиэтилена FPVC, PE и т.д.), в которых допускается работа шнеков на повышенных скоростях. Более высокие скорости дают больше возможности для поддержания качества расплавленного материала, когда каналы шнека имеют увеличенную глубину для максимизации производительности.

БАРЬЕРНЫЕ ШНЕКИ

Конструкция барьерных шнеков (рис. 1, нижняя часть) обеспечивает лучшее продавливание расплавленного материала и возможность дальнейшего увеличения глубины каналов, если используется смесительная секция. При повышенных скоростях вращения шнека стабильность продавливания расплавленного материала обычно уменьшается при применении дозирующих шнеков, а при использовании барьерных повышается эффективность плавления и улучшается продавливание расплава. Если барьерный шнек сконструирован специально для определенного полимера и конкретного технологического процесса, твердые куски (гранулы) материала могут удерживаться в одном канале, а плавление будет происходить в другом (рис. 2).

Высокопроизводительные барьерные шнеки, как правило, имеют смесительные секции. Только в тех случаях, если не требуется высокая производительность и возможны неглубокие канавки, смеситель не нужен. Барьерная секция проектируется таким образом, чтобы можно было управлять стабильностью продавливания экструдера, а смеситель не влиял бы на стабильность давления в конце его цилиндра. В течение многих лет на рынке предлагалось множество конструкций экструдерных шнеков, но оптимальным выбором является шнек барьерного типа в сочетании с обтекаемой и компактной смесительной секцией. Смеситель обычно имеет длину, равную двум диаметрам шнека. Более того, он должен быть спроектирован так, чтобы зазор между витками шнека и цилиндром экструдера имел минимальную величину для обеспечения хорошего качества расплава и смешения.

ПОЛИВИНИЛХЛОРИД (PVC)

При производстве проводов могут использоваться различные типы поливинилхлорида — от мягкого до полужесткого. Для более мягкого PVC необходим шнек с менее глубокими каналами и смеситель с большим зазором между вершиной витка и цилиндром экструдера или с барьерной секцией для обеспечения полного выхода расплавленного материала из экструдера. В базовой конструкции шнеков (дозирующего типа) первоначально по всей длине винта делались сквозные отверстия. Для обеспечения полного расплавления полимерного материала при умеренных скоростях вращения шнека использовалось его принудительное охлаждение (посредством циркуляции воды внутри винта). Без водяного охлаждения старые дозирующие шнеки не могут обеспечить полное расплавление ПВХ, при этом экструдат может содержать комки и /или он будет плохо перемешан. Использование смесительной секции и изменение конструкции шнека позволили отказаться от водяного охлаждения, что привело к повышению производительности. Система водяного охлаждения внутри шнека требовала технического обслуживания, и ее использование приводило к снижению продавливающей способности шнека на величину до 50% по сравнению с неохлаждаемым шнеком. В настоящее время шнеки с водяным охлаждением редко используются, в основном применяют смесительные шнеки или шнеки типа барьерный/смесительный.

Цилиндры экструдеров обычно охлаждаются воздухом, при диаметре шнека 3,5 или 4,5 дюйма; в больших установках используются шнеки диаметром 6 дюймов или более — в таких случаях используется водяное охлаждение. В целом, применение водяного охлаждения в больших машинах является вполне оправданным. При любой возможности используется водяное охлаждение из-за простоты и удобства техобслуживания. Шнеки обычно изготавливаются из высококачественной стали (например AISI 4140), и витки, как правило, упрочняются наплавлением из материала, выбранного для внутреннего покрытия цилиндра экструдера. Материалы, из которых изготавливаются цилиндры и шнеки, часто содержат карбид вольфрама для обеспечения большего срока службы при использовании их для переработки материалов типа PVC с наполнителями в процессе нанесения покрытий на провода. В большинстве установок для переработки PVC используются экструдеры с отношением длина/диаметр 24:1, шнеками диаметром 4,5 дюйма и моторы мощностью от 150 до 200 л.с. с максимальной скоростью вращения шнека 100 об/мин.

ПОЛИЭТИЛЕН (РЕ)

К полиэтилену относится большое семейство продуктов, включающее LDPE, MDPE, HDPE (полиэтилен низкой, средней и высокой плотности соответственно) и MPEs (группа металлоценовых полиэтиленов). Эти материалы перерабатывались шнеками различных типов — от дозирующих до смесительных, а в настоящее время перерабатываются шнеками барьерного/смесительного типов. Дозирующие шнеки использовались без водяного охлаждения, поскольку при переработке ПЭ с водяным охлаждением не достигались такие же положительные результаты, как при переработке PVC. В течение продолжительного времени предпочтение отдавалось шнекам дозирующего/смесительного типов, но применение современных шнеков барьерного/смесительного типов дает лучшие результаты (если шнеки сконструированы надлежащим образом). Для переработки полиэтиленов (MD, HD, LLD, многие типы mPE) необходимо использовать экструдеры с малой величиной зазора между витками шнека и цилиндром экструдера (с более глубокими каналами), независимо от типа конструкции шнека. В экструдере со шнеком диаметром 4,5 дюйма, при отношении длины цилиндра экструдера к диаметру шнека 24:1, может использоваться мотор мощностью 150 л.с., который обеспечивает максимальную скорость вращения шнека 100 об/мин. В то же время для переработки полиэтиленов, обладающих большей вязкостью, необходимы моторы мощностью 200 или даже 250 л.с., обеспечивающие максимальную скорость вращения шнека 100 об/мин. При переработке PVC в экструдере должно использоваться воздушное охлаждение, если диаметр шнека — до 4,5 дюйма, или водяное охлаждение, если диаметр шнека — 6 дюймов или более. Шнек должен быть изготовлен из высококачественной стали с наплавлением упрочняющего материала на виток шнека для обеспечения требуемой износоустойчивости. Для переработки HDPE используются разнообразные конструкции шнеков — от подвергнутых закалке до шнеков, для упрочнения которых использовалось наплавление различных, устойчивых к истиранию, современных материалов. Полиэтилены LLDPE и MDPE ведут себя подобно полиэтилену HDPE и перерабатываются по схожим сценариям. Семейство полиэтиленов mPE отличается разнообразием степени вязкости, что требует тщательного выбора конструкции шнеков для каждого конкретного случая. В некоторых случаях используется достаточно большой момент кручения, что приводит к нестабильности расплава вдоль шнека. Для переработки таких материалов необходимо выбирать шнеки барьерного типа с таким расположением барьерной секции, при котором предотвращается раннее возникновение нестабильностей расплава.

ПОЛИПРОПИЛЕН (РР)

Переработка полипропилена осуществляется с меньшей эффективностью по сравнению с полиэтиленом. Эффективность загрузки и плавления ниже, что приводит к снижению производительности до 40% по сравнению с полиэтиленом при том же самом шнеке. Гомополимеры по сравнению с сополимерами перерабатываются немного хуже, но оба типа материала характеризуются заметно меньшей эффективностью экструзии по сравнению с полиэтиленом. Экструдеры для переработки полипропилена часто имеют большую длину, соответствующую пропорции 24:1, поскольку производительность увеличивается почти линейно с увеличением длины цилиндра экструдера. Экструдер 30:1 по сравнению с экструдером 24:1 обладает производительностью, большей примерно на 20—25%. Экструдер 30:1 будет обладать еще большей производительностью. Оптимальным типом шнека в этой ситуации будет барьерный/смесительный шнек, который будет иметь отличия от шнеков для переработки полиэтилена или поливинилхлорида в начальной барьерной точке и в объеме канала для расплава. Раньше использовались дозирующие шнеки, а в более позднее время — шнеки смесительного типа (как и для переработки полиэтилена).

НЕЙЛОН

К наиболее распространенным разновидностям нейлона относятся nylon-6 и nylon-6/6. Для достижения наибольшей производительности экструдера определенного типа обе эти марки нейлона лучше всего перерабатываются с помощью шнеков барьерного/смесительного типов. При невысокой производительности можно использовать дозирующие шнеки или барьерные шнеки без смесительной секции. При переработке вышеупомянутых марок нейлона характеристики экструзии имеют небольшие различия, но можно сконструировать один шнек, пригодный для переработки обеих марок нейлона независимо от того, какой именно тип шнека выбран. В экструдерах для нейлона обычно используется воздушное охлаждение, даже в больших экструдерах, поскольку применяются более высокотемпературные режимы, а с помощью воздуха можно регулировать надлежащим образом температуру и в больших экструдерах. Для изготовления шнеков и цилиндров экструдеров используются такие же металлы, как для переработки полиэтилена или поливинилхлорида. На конце экструдера для обеспечения нагрева предпочтительно использовать зажимные кольца или нагревательные фланцы, поскольку для нейлона характерна повышенная температура плавления. Целесообразно использовать короткую полость в сердечнике (на три первых витка) на тот случай, когда происходит сгущение расплава из-за недостаточности охлаждения в данном экструдере. Это особенно важно в случаях замедления или остановок во время работы линии, на которой изготавливается провод с покрытием. Охлаждение первых трех витков шнека (они расположены в зоне загрузки) не влияет на производительность, как это наблюдается при охлаждении шнека по всей длине, но помогает предотвратить преждевременное расплавление нейлона, который может налипать на основание шнека и либо снизить производительность, либо привести к полной остановке экструдера.

ОГНЕСТОЙКИЕ КОМПАУНДЫ

При использовании огнестойких добавок и наполнителей следует тщательно подходить к выбору типа шнека и учитывать необходимость упрочнения как цилиндра экструдера, так и шнека. Как правило, необходимо использовать шнеки барьерного/смесительного типа и обеспечить небольшой зазор между вершиной витка шнека и цилиндром экструдера. Раньше использовались дозирующие или дозирующие/смесительные шнеки с глубокими каналами, которые вполне удовлетворительно работали на низких оборотах, что часто было единственной возможностью из-за термочувствительности этих материалов. Когда температура многих огнеупорных материалов достигает 400°F, тепловая реакция вызывает выделение газов. При этом в продукте на выходе экструдера могут появляться пузырьки. Как и для большинства материалов с высокой вязкостью, лучшим выбором типа шнека является шнек, который обеспечивает минимальный зазор между вершиной витка и цилиндром экструдера, величина которого все еще позволяет получать хорошее качество расплава. Типичной особенностью экструдеров, определяемой необходимостью переработки материалов с высокой абразивностью применяемых наполнителей, является использование упрочнения шнеков и цилиндров экструдера карбидом вольфрама.

СШИТЫЙ ПОЛИЭТИЛЕН (XLPE)

Переработка этих материалов требует тщательного подхода к выбору шнеков для экструдеров. Полупроводящие материалы XLPE обычно перерабатываются с помощью дозирующих или дозиру-ющих/ смесительных шнеков, которые дают вполне удовлетворительные результаты с точки зрения обеспечения необходимого качества расплава и устойчивого режима его продавливания. Черные углеродные добавки, обеспечивающие полупроводящие свойства, облегчают процесс плавления за счет улучшения теплоотдачи в полимер, продавливаемый по длине экструдера. Расплавление происходит стабильно, что повышает производительность по сравнению с переработкой исходного ПЭ полимера.

Полупроводящие материалы XLPE обычно перерабатываются в экструдерах с коротким цилиндром, как правило, типоразмера 20:1 и реже 15:1 (отношение L/D). Непроводящие материалы XLPE лучше всего перерабатываются с помощью барьерных/ смесительных шнеков с отношением диаметра шнека к длине цилиндра экструдера 24:1 при средних или малых величинах зазора между витком шнека и цилиндром экструдера. На витки шнека наплавляется упрочняющий материал, обычно упрочнение требуется при экструзии HDPE или LLDPE.

При переработке нескольких полимеров с помощью одного шнека необходимо тщательное рассмотрение особенностей экструдеров, предназначенных для нанесения покрытия на провода. Лучше всего для этой цели подходят современные барьерные шнеки, но и в этом случае остаются ограничения при расширении ряда перерабатываемых материалов. Шнеки дозирующего типа также позволяют перерабатывать разные материалы, но результаты экструзии будут хуже, чем при использовании шнеков барьерного типа. При принятии решения в процессе выбора оптимальной конструкции шнека необходимо рассматривать такие факторы, как типы перерабатываемых полимеров, выходная производительность, требуемая эффективность продавливания и необходимые величины давления на конце шнека.

ЗАКЛЮЧЕНИЕ

Поскольку невозможно выбрать одну-единственную конструкцию шнека, которая подходила бы для всех возможных случаев, опыт переработки конкретного полимера дает возможность рекомендовать определенный тип шнека, который может обеспечить выполнение требований к производительности экструдера и стабильности продавливания расплавленного материала.

Когда необходимо перерабатывать разные материалы с помощью одного шнека, следует установить допустимые пределы ухудшения качества переработки материала для того, чтобы быть уверенным в правильности сделанного выбора. При принятии решения о выборе оптимальной конструкции шнека необходимо принимать во внимание типы перерабатываемых полимеров, требуемую величину производительности, стабильность продавливания и приемлемое значение давления на конце шнека.

Форум о полимерах ПластЭксперт

Крупнейшая независимая площадка для обсуждения вопросов производства и переработки пластмасс и эластомеров различными способами. Рекомендации ведущих специалистов.

Изготовление шнека

- Здесь размещаются вопросы от новичков по всем темам, а также письма наших читателей регулярно приходящие в редакцию.

- Here are questions from not skilled in plastics about all the topics. Some of them are from the PlastExpert mailbox.

Изготовление шнека

Понятно, спасибо. У нас есть самодельный шнек(не помню из какой стали), так вот у него такая проблема постоянно ломается хвостовик (возле шлицов), мы это место делаем отдельно из стали 20, может применить по жестче сталь?

А по существу, есть такая наука металловедение.

Не замечали, что для самолётостороения, например, титановые сплавы используют. А если серьёзно, то почитайте, для чего предназначена Ст.20, её физмехсвойства и посмотрите примерно по расчётам, какие у Вас нагрузки, например моменты, и просто эпюрами прорисуйте.

Молодцы Вы потому, что не сдаетесь, а как те ёжики продолжаете кушать кактус.

Очень грамотно я прочитал на сайте одной Питерской конторы:

Шнеки изготавливаются из стали 38Х2МЮА. Используется обычный кругляк этой стали. Поковка не нужна. Заготовка предварительно улучшается(закала+высокий отпуск) с целью получения правильного баланса прочность-вязкость сердцевины. Это нужно как раз для того, чтобы не скручивало хвостовики. Финишной термообработкой является азотирование. Предпочтительно классическое газовое в среде диссоциированного аммиака, но делают и ионное, либо тенифер(жидкостное азотирование). Слой после азотирования 0,5-0,6 мм на сторону. Если перерабатываете вторичку либо работаете со стеклонаполненными полимерами витки шнека наплавляются порошком твердого сплава(естественно ДО азотирования). 38Х2МЮА применяли еще с 60-х годов прошлого века. Сейчас есть и другие марки нитралоев(стали с содержанием алюминия,"заточенные" под азотирование), но эта самая распространенная.

Я вкратце изложил примерно 2% технологии изготовления шнеков. Подробнее о режимах, особенностях мехобработки и термообработки Вам не скажет никто, т.к. это уже закрытая информация у любого из изготовителей во всем мире.

optimal писал(а): Шнеки изготавливаются из стали 38Х2МЮА. Используется обычный кругляк этой стали. Поковка не нужна. Заготовка предварительно улучшается(закала+высокий отпуск) с целью получения правильного баланса прочность-вязкость сердцевины. Это нужно как раз для того, чтобы не скручивало хвостовики. Финишной термообработкой является азотирование. Предпочтительно классическое газовое в среде диссоциированного аммиака, но делают и ионное, либо тенифер(жидкостное азотирование). Слой после азотирования 0,5-0,6 мм на сторону. Если перерабатываете вторичку либо работаете со стеклонаполненными полимерами витки шнека наплавляются порошком твердого сплава(естественно ДО азотирования). 38Х2МЮА применяли еще с 60-х годов прошлого века. Сейчас есть и другие марки нитралоев(стали с содержанием алюминия,"заточенные" под азотирование), но эта самая распространенная.

Я вкратце изложил примерно 2% технологии изготовления шнеков. Подробнее о режимах, особенностях мехобработки и термообработки Вам не скажет никто, т.к. это уже закрытая информация у любого из изготовителей во всем мире.

SKD-61 хороший материал с двойным азотированием.

Много таких уже делал, радости у пользователей полные штаны. И не так дорого как кажется.

Ломает шнеки на экструдере

- Всем любителям "вторички" сюда. А также Вопросы экологии - важный аспект любого производства и серьезная причина нарушений здоровья людей.

- Forum for all who likes recycled plastics. Also important Ecology problems are discussed here.

Ломает шнеки на экструдере

Добрый день!

прошу помочь в решение проблемы с экструдером

уже поломали седьмой по счету шнек за один год

работаем на переработки биг бэгов

процесс переработки идет следующим путем

1)вскрытие бигбегов, вытряхиваем остатки мусора

2)далее в дробилку для измельчения

3)сразу же идет на ванную флотации

4)после на отбивалку (центрифугу)

5)далее эту пушенку загружаем на экструдер вручную

пушенка влажная примерно 20% влаги

при гранулировании пушенки с трубы дегозации идет большое кол-во пара, но на выходе с первого каскада материал идеальный,

вопрос!

влияет ли влажность пушонки на излом шнека?

может нагрузка идет на шнек?

температура по зонам

1) зона загрузки 200гр

2) 200гр

3) 250 гр

4) 250гр

Интересный рецидив.

Влажность пушонки на излом шнека не влияет.

Да. Идёт нагрузка на шнек.

Стоит ли у Вас частотник? Показатель по амперам на эл двигателе? Гранулятор изначально был изготовлен для чего ( диаметр и соотношение длины к диаметру) ? Электромотор штатный и какой? Разогрев есть перед запуском гранулятора?

Датчик давления стоит? Частота замены фильтрующей сетки и её размер? Производитель и его гарантия?

zhdanoff888 писал(а): Интересный рецидив.

Влажность пушонки на излом шнека не влияет.

Да. Идёт нагрузка на шнек.

Стоит ли у Вас частотник? Показатель по амперам на эл двигателе? Гранулятор изначально был изготовлен для чего? Электромотор штатный и какой?

Датчик давления стоит? Частота замены фильтрующей сетки и её размер? Производитель и его гарантия?

частотника нет, стоят тены на 380вольт по 5 кв каждая

при скорости 37HZ 45 ампер

гранулятор двух каскадный изготовен для ПП

мотор штатный китай на 37КВ

датчика давления к сожалению тоже нет

сетка меняем каждые 30 мин, но она у нас стоит на втором каскаде 40микрон

станок брали давно гарантии нет!

Установите инвертор ( частотник) привода первого шнека для плавного пуска.

Шнек ломает на первом каскаде?

Перед запуском прогреваете и сколько по времени шнековые пары?

Восстанавливаете старый 7 раз или изготавливаете новый шнек каждый раз ?

частотник есть же . или чем скорость в 37 герц устанавливается .ломает в одном месте ? где ? фото можно ?( интересно)

zhdanoff888 писал(а): Установите инвертор ( частотник) привода первого шнека для плавного пуска.

Шнек ломает на первом каскаде?

Перед запуском прогреваете и сколько по времени шнековые пары?

Восстанавливаете старый 7 раз или изготавливаете новый шнек каждый раз ?

частотник стоит с плавным пуском

прогреваем 2 часа и без остановки работаем по 24 часа

не понял ваш последний вопрос про времени шнековой пары

Выбор шнеков и конструкций экструдеров для нанесения покрытий

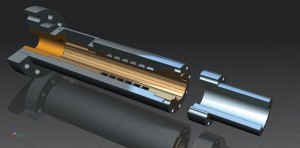

Шнеки и цилиндры

Компания «ENFORMAK Р.Т.» была учреждена в 1980 году в виде завода по производству запасных деталей, используемых в секторе термопластиков и эластомеров. Сегодня это самая авторитетная компания в Турции, специализирующихся на производстве шнеков и цилиндров.

Дизайн и конструкция шнеков и цилиндров разрабатываются на основе накопленного опыта ENFORMAK и с применением CAD/САМ-систем.

Каждая выпускаемая деталь соответствует нормам и требованиям EUROMAP (Европейский союз производителей оборудования и машин для пластиковой промышленности).

Парк станков с централизованным компьютерным управлением (CNC), обеспечивает возможность производить детали с высокой точностью, затрачивая минимум времени на обработку.

Компания производит

- Одинарные экструзионные шнеки и цилиндры.

- Шнеки и цилиндры для термопластавтоматов.

- Параллельные и конические двойные шнеки и цилиндры.

- Шнеки и цилиндры с биметаллическим покрытием.

- Специальные барьерные дегазированные шнеки и цилиндры шнековые пары.

Для стандартных задач в экструзии и инжекции используются азотированные стали. Компания может производить шнеки и цилиндры диаметром от 16 мм до 250 мм с длиной одной части до 4000 мм. Упрочнение происходит путем длительной азотации в течение не менее чем 72 часов.

Предлагаем изготовление шнеков и цилиндров как по чертежам заказчика, так и по требуемым параметрам и области применения экструдера.

ОСНОВНЫЕ СТАЛИ ДЛЯ ШНЕКОВ И ЦИЛИНДРОВ И ВИДЫ УПРОЧНЕНИЯ

СПЛАВЫ ДЛЯ БИМЕТАЛЛИЧЕСКИХ ЦИЛИНДРОВ

СПЛАВЫ ДЛЯ БИМЕТАЛЛИЧЕСКИХ ШНЕКОВ

Одинарные шнеки и цилиндры

Компания «Enformak PT» производит все типы шнеков и цилиндров для экструзионного оборудования и инжекционных машин (экструдеры, ТПА, выдувные машины, пленочные машины). Используя накопленный опыт и знания, применяя новые технологии мы обеспечиваем решение самых сложных задач, которые ставят перед нами заказчики.

Проектная группа компании «Enformak» предоставит наилучшее решение, исходя из производственных задач и требований клиента.

Двойные шнеки и цилиндры

Двойные шнеки и цилиндры

Двойные шнеки и цилиндры противовращения используются для работы на сухих ПВХ смесях. Для того, чтобы эффективно и с высокой производительностью перерабатывать ПВХ смеси, шнеки и цилиндры должны быть изготовлены с высокой степенью точности и минимальными допусками. ENFORMAK обеспечивает высокое качество и точность обработки за счет использования новейших 5-ти координатных станков с ЧПУ, а также высококвалифицированного персонала. Компания ENFORMAK производит двойные шнеки и цилиндры для всех марок и моделей экструдеров. Мы можем предложить специальные решения по улучшению дизайна существующих у клиента шнеков.

Для предотвращения риска преждевременного износа, возникающего при использовании смеси ПВХ с большим количеством наполнителей и увеличения срока службы мы также предлагаем клиентам долговечные биметаллические шнеки и цилиндры.

Высокопроизводительные барьерные шнеки и миксеры EBM

Пластик с низким значением параметра MFI (вторичная гранула или дробленый пластик) обладает более низкой текучестью и подачей, хуже расплавляется. Результатом является снижение производительности экструдера. В целях предотвращения связанных с этим проблем и улучшения качества расплава и пластификации мы предлагаем клиентам барьерные шнеки и цилиндры с форсированной подачей материала.

Барьерные шнеки обладают высокой производительностью за счет разделения барьерным витком расплавленного и не расплавленного материала по разным зонам.

Использование барьерных шнеков и цилиндров c системой форсированной подачей материала обеспечивает следующие преимущества:

- Большую производительность по сравнению со шнеками классического дизайна,

- Постоянную высокую скорость потока расплава, минимальное давление и стабильность температуры расплава,

- Лучшее качество расплава и более низкую температуру работы, лучшее дисперсионное перемешивание,

- Лучшие результаты при работе на вторичном материале.

Биметаллические шнеки и цилиндры с повышенной износостойкостью

Под воздействием абразивных и коррозийных материалов, таких как мел, стекловолокно, красители, которые используются в композиции вместе с пластиком в современном производстве, шнеки и цилиндры, изготовленные из стандартного материала, обладают ограниченным сроком службы. Компания «Enformak», наряду со стандартными азотированными сталями, предлагает клиентам биметаллические шнеки и цилиндры, во много раз более устойчивые к коррозийному и абразивному износу и обладающие длительным сроком службы. В зависимости от области применения мы рекомендуются различные покрытия на основе Fe- Cr, Co или Ni. Биметаллические шнеки и цилиндры, по сравнению с изготовленными из стандартной азотированной стали материала шнеками и цилиндрами, обладает сроком службы в 2-4 раза больше.

Тип покрытия, Базовый материал, Состав сплава, Твердость HRc, Износостойкость, Коррозиостойкость

В зависимости от требований возможно использование и других сплавов для биметаллического покрытия.

Читайте также: