Сталь для штампа горячей штамповки

Обновлено: 17.05.2024

Для обработки металлов давлением применяют инструменты— штампы, пуансоны, ролики, валики и т. д., деформирующие металл. Стали, применяемые для изготовления инструмента такого рода, называют штамповыми сталями (по виду наиболее распространенного инструмента).

Штамповые стали делятся на две группы:

- деформирующие металл в холодном состоянии

- деформирующие металл в горячем состоянии.

Условия работы стали при различных видах штамповки сильно различаются между собой.

При штамповке в горячем состоянии штампуемый металл под действием сближающихся половинок штампа деформируется и заполняет внутреннюю полость штампа. В работе внутренняя полость штампа («фигура»), которая деформирует металл, соприкасается с нагретым металлом, поэтому штамповал сталь для горячей штамповки должна обладать не только определенными механическими свойствами в холодном состоянии, но и достаточно высокими механическими свойствами в нагретом состоянии. Особенно желательно иметь высокий предел текучести (упругости), чтобы при высоких давлениях штамп не деформировался. Для кузнечных штампов большое значение имеет и вязкость, чтобы штамп не разрушился во время работы при ударах по деформируемому металлу. Устойчивость против износа во всех случаях очень важна, так как она обеспечивает сохранение размеров «фигуры» — долговечность работы штампа.

Для прессового инструмента, работающего без ударов, большое значение имеет износостойкость в горячем состоянии и относительно меньшее — вязкость. Поэтому для молотовых штампов и для прессового инструмента применяют стали различных марок.

Для штамповки в холодном состоянии сталь, из которой изготавливают штампы, обычно должна обладать высокой твердостью, обеспечивающей устойчивость стали против истирания, хотя и вязкость, особенно для пуансонов, имеет также первостепенное значение.

Сталь для «горячих штампов» должна иметь как можно меньшую чувствительность к местным нагревам. В недостаточно вязкой (пластичной) стали, например в плохо отпущенной, местный нагрев может привести к образованию трещин.

Еще в более тяжелых условиях работы находится сталь и штампах (прессформах) для литья под давлением. Нагрев рабочей поверхности формы расплавленным металлом и охлаждение водой внутренних частей формы вызывают значительные тепловые напряжения. Сталь, применяемая для прессформ, должна быть также достаточно износостойкой, иметь высокие механические свойства в нагретом состоянии и хорошо сопротивляться разъеданию поверхности формы расплавленным металлом.

Стали для штампов холодного деформирования

Стали этого типа должны обладать высокой твердостью и износостойкостью, высокой прочностью и удовлетворительной вязкостью для работы при ударных нагрузках.

В зависимости от назначения различают три группы штамповых сталей для деформирования в холодном состоянии.

К первой группе относятся стали для вытяжных и вырубных штампов. Основным требованием к этим сталям является высокая твердость и износостойкость. Для изготовления штампов этого типа применяют углеродистые стали марок У10—У12 и низколегированные стали X, ХВГ, ХВСГ. После неполной закалки их отпускают при 150—180 °С на твердость НКС 60. На поверхности образуется твердый износостойкий слой за счет несквозной прокаливаемости — сравнительно вязкая сердцевина, позволяющая работать при умеренных ударных нагрузках.

Вторую группу составляют стали для штампов холодного выдавливания, испытывающие большие удельные давления. Эти стали должны хорошо сопротивляться деформации и иметь высокую прочность. Присутствие в их структуре остаточного аустенита недопустимо. Для этого необходимо проведение высокого отпуска при температуре не менее 500 °С. Поэтому, хотя эти стали и относятся к сталям для штампов холодного деформирования, они должны иметь довольно высокую теплостойкость. Этим требованиям удовлетворяет сталь 6Х4М2ФС.

К третьей группе относятся стали для высадочных и чеканочных штампов, работающих при высоких ударных нагрузках. Сложность создания таких сталей состоит в том, что для повышения твердости необходимо увеличение содержания углерода, что может приводить к снижению ударной вязкости. Обычно для штампов этого назначения используют сталь 7X3. Более высокую стойкость показала сталь марки 6ХЗФС.

Стали для штампов горячего деформирования

В еще более тяжелых условиях работают штамповые инструменты для горячего формообразования. Материал штампов соприкасается с горячим металлом и нагревается, причем нагрев чередуется с охлаждением. Эффективность использования таких прогрессивных методов точного формообразования, как горячая объемная штамповка, прессование и литье под давлением, зависит от стойкости инструмента. С расширением номенклатуры обрабатываемых сплавов, увеличением производительности и мощности оборудования формообразующий инструмент испытывает возрастающие нагрузки. Требования к материалу инструмента непрерывно растут.

Материал для горячих штампов должен удовлетворять комплексу требований. К ним в первую очередь относятся высокая прочность (не менее 1000 МПа), необходимая для сохранения формы штампа при высоких удельных давлениях во время деформирования, и высокая теплостойкость, позволяющая сохранить высокие твердость и прочностные свойства при длительном температурном воздействии. В рабочих условиях штамп должен деформировать заготовку, а не наоборот — заготовка деформировать штамп. Стали должны иметь достаточную вязкость для предупреждения поломок при ударном нагружении. Они должны обладать высоким сопротивлением термической усталости (разгаростойкости), сохраняя способность выдерживать многократные нагревы и охлаждения без образования сетки трещин. Горячештамповые стали должны иметь хорошую окалиностойкость и высокую прокаливаемость для обеспечения необходимых механических свойств по всему сечению, что особенно важно для массивных штампов.

В соответствии с указанными требованиями для штампов горячего формообразования применяют легированные стали, содержащие 0,3—0,6 % углерода, подвергаемые закалке и отпуску при 550—680 °С с целью получения трооститной и трооститно-сорбитной структуры.

Для молотовых штампов применяют сталь 5ХНМ и ее аналоги: 5ХНВ, 5ХНТ, 5ХГМ. После закалки и отпуска при 550 °С сталь 5ХНМ при комнатной температуре имеет следующие механические свойства: а в = 1200^1300 МПа, 6= 10—12%, КСЦ = = 0,4 МДж/м 2 . При нагреве до 500 °С а в = 850-=-900 МПа, о п , 3 = 600-5-650 МПа. При температурах эксплуатации выше 500 °С стойкость инструмента из стали 5ХНМ резко падает.

Хорошо зарекомендовали себя на автотракторных машиностроительных заводах стали 4ХМФС, 5Х2СФ и 4ХСНМФЦР. Внедрение этих сталей взамен 5ХНМ для штамповки углеродистых и низколегированных сталей позволило повысить стойкость инструмента в 2—3 раза. Для изготовления крупногабаритных прессовых и молотовых штампов применяют сталь 5Х2НМФС, обеспечивающую повышение стойкости более чем в 2 раза.

Для пресс-форм литья под давлением и прессования цветных металлов и сплавов до последнего времени использовали сталь ЗХ2В8Ф. Ее недостатком является низкая технологичность, что ограничивает возможность ее применения для крупного инструмента. Кроме того, сталь ЗХ2В8Ф чувствительна к ударным нагрузкам и содержит значительные количества дорогого и дефицитного вольфрама.

Взамен этой стали предложена сталь марки ЗХ2М2Ф, используемая для изготовления пресс-форм литья под давлением медных и алюминиевых сплавов, а также для изготовления пресс-шайб и внутренних втулок контейнеров при прессовании медных сплавов. Применение стали ЗХ2М2Ф позволило повысить стойкость инструмента в 1,5—3 раза.

Для изготовления крупного прессового инструмента — пресс-штемпелей, втулок контейнеров и матриц на заводах цветной металлургии применяют стали ЗХВ4СФ и 4ХСН2МВФ.

Прогресс техники требует расширения рабочего температурного диапазона штамповых сталей. Уже сейчас нужны стали с рабочей температурой 700—800 °С. Обычные жаропрочные сплавы нетехнологичны, так как плохо обрабатываются резанием. Разработан принципиально новый класс штамповых сталей для горячего формообразования — сталей с регулируемым аустенитным превращением при эксплуатации. Примером такой стали является 4Х2Н5МЗК5Ф, сочетающая технологические преимущества сталей на ферритной основе с высокой эксплуатационной стойкостью, свойственной жаропрочным аустенитным сталям и сплавам. Внедрение этой стали взамен стали ЗХ2В8Ф при изготовлении матриц для прессования медных сплавов позволило повысить их стойкость в 10 раз.

Для увеличения твердости при высоких температурах используют химико-термическую обработку: азотирование, диффузионное хромирование, борирование. На поверхность гравюры штампа из газовой фазы проводят осаждение карбидов титана, имеющих особо высокую твердость.

ШТАМПОВЫЕ СТАЛИ

Для молотовых штампов применяют сталь 5ХНМ и ее аналоги: 5ХНВ, 5ХНТ, 5ХГМ. После закалки и отпуска при 550 °С сталь 5ХНМ при комнатной температуре имеет следующие механические свойства: ав = 1200^1300 МПа, 6= 10—12%, КСЦ = = 0,4 МДж/м2. При нагреве до 500 °С ав = 850-=-900 МПа, оп,3 = 600-5-650 МПа. При температурах эксплуатации выше 500 °С стойкость инструмента из стали 5ХНМ резко падает.

Стали для штампов горячего деформирования

Материал для горячих штампов должен удовлетворять комплексу требований. К ним в первую очередь относятся высокая прочность (не менее 1000 МПа), необходимая для сохранения формы штампа при высоких удельных давлениях во время деформирования, и высокая теплостойкость, позволяющая сохранить высокие твердость и прочностные свойства при длительном температурном воздействии. В рабочих условиях штамп должен деформировать заготовку, а не наоборот - заготовка деформировать штамп. Стали должны иметь достаточную вязкость для предупреждения поломок при ударном нагружении. Они должны обладать высоким сопротивлением термической усталости (разгаростойкости), сохраняя способность выдерживать многократные нагревы и охлаждения без образования сетки трещин. Cтали должны иметь хорошую окалиностойкость и высокую прокаливаемость для обеспечения необходимых механических свойств по всему сечению, что особенно важно для массивных штампов. В соответствии с указанными требованиями для штампов горячего формообразования применяют легированные стали, содержащие 0,3-0,6 % углерода, подвергаемые закалке и отпуску при 550-680 o С с целью получения трооститной и трооститно-сорбитной структуры.

Для молотовых штампов применяют сталь 5ХНМ и ее аналоги: 5ХНВ, 5ХНТ, 5ХГМ. После закалки и отпуска при 550°С сталь 5ХНМ при комнатной температуре имеет следующие механические свойства: sТ=1200-1300 МПа,d=10-12%, КСU=0,4 МДж/м 2 . При температурах эксплуатации выше 500 o С стойкость инструмента из стали 5ХНМ резко падает.

Внедрение сталей 4ХМФС, 5Х2СФ и 4ХСНМФЦР взамен 5ХНМ позволило повысить стойкость инструмента в 2-3 раза. Для изготовления крупногабаритных прессовых и молотовых штампов применяют сталь 5Х2НМФС, обеспечивающую повышение стойкости более чем в 2 раза.

Взамен этой стали предложена сталь марки ЗХ2М2Ф, используемая для изготовления пресс-форм литья под давлением медных и алюминиевых сплавов, а также для изготовления пресс-шайб и внутренних втулок контейнеров при прессовании медных сплавов. Применение стали ЗХ2М2Ф позволило повысить стойкость инструмента в 1,5-3 раза.

Для изготовления крупного прессового инструмента - пресс- штемпелей, втулок контейнеров и матриц на заводах цветной металлургии применяют стали ЗХВ4СФ и 4ХСН2МВФ.

Прогресс техники требует расширения рабочего температурного диапазона штамповых сталей. Уже сейчас нужны стали с рабочей температурой 700-800 o С. Обычные жаропрочные сплавы нетехнологичны, так как плохо обрабатываются резанием. Разработан принципиально новый класс штамповых сталей для горячего формообразования - сталей с регулируемым аустенитным превращением при эксплуатации. Примером такой стали является 4Х2Н5МЗК5Ф, сочетающая технологические преимущества сталей на ферритной основе с высокой эксплуатационной стойкостью, свойственной жаропрочным аустенитным сталям и сплавам. Внедрение этой стали взамен стали ЗХ2В8Ф при изготовлении матриц для прессования медных сплавов позволило повысить их стойкость в 10 раз.

Чугуны

Белые чугуны. Серые чугуны. Ковкие чугуны. Маркировка чугунов.

Сплавы железа с углеродом, содержащие более 2,14 % углерода, называются чугунами. В отличие от сталей, чугуны имеют более высокое содержание углерода, заканчивают кристаллизацию образованием эвтектики, обладают низкой способностью к пластической деформации и высокими литейными свойствами. Их технологические свойства обусловлены наличием эвтектики (ледебурита) в структуре.

Чугуны бывают передельными, специальными (ферросплавы) илитейными. Передельные и специальные чугуны используют для последующей выплавки сталей и чугуна. Около 20 % всего выплавляемого чугуна используют для изготовления литья.

В литейном чугуне обычно содержится не более 4,0% углерода. Кроме углерода обязательно присутствуют примеси S, Р, Мn, Si, причем в значительно большем количестве, чем в углеродистой стали.

В зависимости от формы выделения углерода различают:

Белый чугун, в котором весь углерод находится в связанном состоянии в виде цементита Fе3С. Чугун в изломе имеет белый цвет и характерный блеск.

Половинчатый чугун, в котором основное количество углерода (более 0,8%) находится в виде цементита. Чугун имеет структуру перлита, ледебурита и пластинчатого графита.

Серый чугун, в котором весь углерод или его большая часть находится в свободном состоянии в виде пластинчатого графита, а содержание углерода в связанном состоянии в виде цементита составляет не более 0,8 %.

Чугун с отбеленной поверхностью, в котором основная масса металла имеет структуру серого чугуна, а поверхностный слой - белого чугуна. Отбеленный слой получают в толстостенных массивных деталях при литье их в металлические формы. По мере удаления от поверхности, вследствие уменьшения скорости охлаждения, структура белого чугуна постепенно переходит в структуру серого. Чугун поверхностного слоя в микроструктуре содержит много твердого и хрупкого цементита, который хорошо сопротивляется износу. Поэтому чугуны с отбеленной поверхностью используют для деталей с высокой износостойкостью. Отбел может достигаться благодаря местному увеличению скорости охлаждения за счет установки в литейную форму холодильников в виде металлических вставок.

Высокопрочные чугуны, в которых графит имеет шаровидную форму.

Ковкие чугуны, получающиеся из белых чугунов путем отжига, при котором углерод переходит в свободное состояние в виде хлопьевидного графита.

Графитизациейназывается процесс выделения графита при кристаллизации или охлаждении сплавов железа с углеродом. Графит может образоваться как из жидкой фазы при затвердевании чугуна, так и из твердой фазы. Образование графита происходит согласно диаграмме системы Fе-С. Ниже линии С'D' образуется первичный графит, по линии Е'С'F' -эвтектический графит и по линии Р'S'К' - эвтектоидный графит.

Графитизация чугуна является диффузионным процессом и протекает медленно. Чем медленнее охлаждение чугуна, тем большее развитие получает процесс графитизации. Из примесей, входящих в состав чугуна, наиболее сильное положительное влияние на графитизацию оказывает кремний. Содержание кремния в чугуне колеблется от 0,5 до 4-5%. Меняя содержание кремния, можно получать чугуны, совершенно различные по структуре и свойствам. Из других элементов, входящих в состав чугуна, наиболее важную роль играют марганец, сера и фосфор.

Марганец препятствует графитизации, увеличивая склонность чугуна к отбеливанию. Содержание марганца в чугуне обычно не более 0,5-1,0 %.

Сера является вредной примесью в чугуне. Ее отбеливающее влияние в 5-6 раз выше, чем марганца. Кроме того, сера снижает жидкотекучесть, способствует образованию газовых пузырей, увеличивает усадку и склонность к образованию трещин.

Влияние фосфора в чугуне существенно отличается от его влияния в стали. Хотя фосфор почти не влияет на графитизацию, он является полезной примесью, увеличивая жидкотекучесть серого чугуна за счет образования легкоплавкой (950-980 "С) фосфидной. эвтектики.

Обычно используют чугуны следующего химического состава, % вес: 3,0-3,7 С, 1-3 Si, 0,5-1,0 Мn, менее 0,3 Р и 0,15 S. Иногда в чугун вводят легирующие элементы (Мо, Сr и др.), улучшая его свойства. Некоторые месторождения дают природнолегированные чугуны, содержащие до 3 % Сr, 1% Ni, 0,2% Тi или 0,2% V.

Инструментальные легированные (штамповые) стали

В качестве инструментальных материалов для горячего деформирования применяют легированные инструментальные стали (штамповые стали), которые условно можно разделить на три основные группы:

1) стали умеренной теплостойкости и повышенной ударной вязкости (стали типа 5ХНМ, 5Х2МНФ и др.);

2) стали повышенной теплостойкости и ударной вязкости (4Х5МФС

и др.);

3) стали высокой теплостойкости (5Х3В3МФС, 3Х2В8Ф, 5Х4В18Ф1

и др.).

Общим характерным признаком штамповых сталей для горячего деформирования является более низкое по сравнению со сталями для холодного деформирования содержание углерода (0,3–0,6 %). Это необходимо для обеспечения повышенной ударной вязкости.

Стали умеренной теплостойкости (типа 5ХНМ, 5Х2МНФ и др.) используются для изготовления молотовых штампов, работающих в условиях относительно невысоких (до 400–450 °С) температур поверхностей гравюры в процессе штамповки, крупных прессовых штампов, контейнеров и блоков матриц для ГКМ. Содержание небольшого количества карбидообразующих элементов (до 2 % хрома; 0,7–1,0 % молибдена или вольфрама; 0,3–0,5 % ванадия) позволяет сохранять повышенную ударную вязкость в крупных сечениях (до 700–800 мм) и задерживать распад мартенсита при нагреве. Однако этого количества карбидообразующих элементов недостаточно для вторичного твердения. Легирование никелем или марганцем в пределах 1,5–2,5 % увеличивает прокаливаемость.

Эти стали после закалки от температур 820–870 °С и отпуска при

420–600 °С приобретают твердость 42–44 HRC и сохраняют предел текучести 1000 МПа до 350–400 °С. Механические свойства штамповых сталей умеренной теплостойкости при комнатной температуре: σВ = 1200–1300 МПа, d = 10–13 %, ψ = 40–45 %, KCТ= 400–500 кДж/м 2 . При температуре 600 °С:

σВ = 350 МПа, ψ = 65 %, KCТ= 800 кДж/м 2 .

Стали повышенной теплостойкости (4Х5МФС и др.) применяют для изготовления крупных молотовых и прессовых штампов, прессовых вставок, инструмента для высадки и выдавливания, разогревающихся в процессе работы до температуры 620–650 °С. Характерной особенностью сталей второй группы является комплексное легирование (до 2,5–5,5 % Cr;

2–3 % W и Mo; 1 % V), позволяющее повысить температуры закалки до 1000–1100 °С при охлаждении в масле и обеспечивающее склонность к дисперсионному твердению при отпуске в интервале температур 540–560 °С. При этом достигается твердость около 45–50 HRC. Благодаря меньшему содержанию углерода (0,3–0,4 %) эти стали, обладая повышенной теплостойкостью, сохраняют достаточно высокую ударную вязкость.

Стали высокой теплостойкости (до 660–680 °С) отличаются повышенным содержанием вольфрама и молибдена (от 3 до 18 %). Штамповые стали с содержанием вольфрама и молибдена до 12–8 % являются практически полными аналогами быстрорежущих сталей типа Р6М5, Р9, Р12 и Р18 с содержанием углерода 0,5–0,6 %. Эти стали очень дорогие, их применяют для некоторых наиболее ответственных операций, при деформировании трудно деформируемых и жаропрочных сплавов, а также для изготовления некоторых видов прессовых и холодновысадочных инструментов.

Стали для холодного деформирования также можно разделить на три группы:

1) износостойкие стали типа Х12 (Х12М, Х12Ф1) и типа Х6ВФ;

2) вторичнотвердеющие стали с высоким сопротивлением смятию (например, 8Х4В2С2МФ);

3) высокопрочные стали с повышенной ударной вязкостью (типа 7ХГ2ВМ или 6Х6В3МФС).

Стали первой группы, содержащие 1,3–2,2 % С и 11–13 % Cr, могут быть дополнительно легированы в небольших количествах молибденом, ванадием и вольфрамом. Повышению износостойкости способствует легирование ванадием (до 4–5 %). Основное назначение этих сталей – инструменты для вырубки и пробивки высокопрочных материалов, накатки, объемного прессования, вставки вытяжных и формовочных штампов и др. при удельных давлениях до 1700 МПа. Пониженные теплостойкость и предел текучести при сжатии ограничивают применение этих сталей для тяжелых условий работы. Стали типа Х6ВФ с небольшим содержанием вольфрама, молибдена и ванадия и с меньшим содержанием углерода (0,8–1,1 %) характеризуются меньшим количеством и более благоприятным распределением избыточных карбидов, что способствует повышению прочности и ударной вязкости при некотором снижении теплостойкости и износостойкости.

Стали второй группы (типа 8Х4В2С2МФ) содержат хром, вольфрам, молибден и ванадий при содержании углерода 0,8–1,2 %. Они склонны к вторичному твердению при отпуске от температуры 520–560 °С, что обеспечивает повышенную теплостойкость и износостойкость. После окончательной термической обработки эти стали обладают также высокой прочностью и ударной вязкостью. Эти стали соответствуют требованиям к материалу для тяжелонагруженных инструментов (операций объемного прессования, резки, высадки и калибровки).

Высокопрочные стали с повышенной ударной вязкостью, выделенные в третью группу, могут быть разделены на две подгруппы. К первой относятся стали типа 7ХГ2ВМ, содержащие около 2 % марганца и небольшие количества хрома, молибдена, вольфрама, ванадия. Высокомарганцовистые стали способны закаливаться на воздухе, обладают высокой прокаливаемостью, приобретают высокую прочность и ударную вязкость. После отпуска от 170–200 °С приобретают твердость 57–59 HRC. Инструменты из этих сталей применяют для прецизионной вырубки, пробивки, вытяжки и формовки изделий из низкоуглеродистых сталей и цветных сплавов.

Стали второй подгруппы (типа 6Х6В3МФС), благодаря вторичному твердению, имеют не только повышенное сопротивление смятию, но и повышенную теплостойкость. Это расширяет область их рационального применения для изготовления инструментов ударного выдавливания, высадки и т. п.

Наряду с рассмотренными сталями в качестве материала для тяжелонагруженных штампов холодного и горячего деформирования используют быстрорежущие стали (Р6М5К5, Р6М5, Р12, Р12Ф4К5, Р18, Р18К5Ф2), которые более подробно будут рассмотрены ниже. Применение быстрорежущих сталей позволяет повысить стойкость штампов при высоких (до 2200–2400 МПа) удельных давлениях. Недостатком применения быстрорежущих сталей в качестве штамповых является их высокая стоимость, а также повышенная склонность к охрупчиванию из-за наличия большого количества крупных избыточных карбидов.

Штамповые стали для горячего деформирования

Получение заготовки методом горячей штамповки нашло широкое распространение в машиностроении. При таком способе получения заготовок значительно увеличивается коэффициент использования металла (КИМ) до 70. 80 %, в то время как при резании он составляет 40…50 %.

Штампы являются дорогостоящим инструментом. Их доля в себестоимости продукции иногда составляет до 30 %. Поэтому неверный выбор материала штампа или нарушения технологии упрочнения дорого обходится производству. Часто штампы имеют большую массу и размеры. Поэтому штамповые стали должны обладать высокой прокаливаемостью.

Стали для горячего деформирования должны обладать высокими общими механическими и специальными свойствами присущими инструменту, находящемуся под силовым воздействием (зачастую динамическим) в контакте с нагретой заготовкой.

В момент удара (при работе на молотах) или под давлением (при работе на гидравлических прессах) формующая фигуру поверхность штампа соприкасается с разогретой до 1000…1200 о С заготовкой и тонкий слой его поверхности мгновенно разогревается. По окончании цикла формоизменения заготовки разогретые поверхности штампа охлаждаются. Эта периодичность силового и температурного воздействия называется термосиловым циклом. Срок службы штампов определяется количеством термосиловых циклов до выхода штампа из строя (живучесть штампа). Живучесть во многом зависит от таких механических свойств, как прочность стали, вязкость и теплостойкость.

При периодическом термосиловом воздействии на поверхности инструмента возникает сетка мелких трещин, глубина которых составляет десятые доли миллиметра. Эти трещины называются разгарными. Механизм образования разгарных трещин изучен недостаточно. Моделировать этот процесс пока еще не удается.

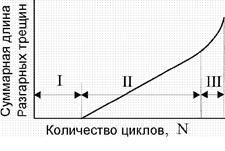

Рис. 108. Схема разгарного разрушения штампов |

Известно, что разгарные трещины появляются не сразу, а через некоторое количество циклов. Этот период называется инкубационным (рис. 108, I). Затем плотность трещин увеличивается по линейному закону (стационарный режим; рис. 108, II). И, наконец, начинается катострофическое развитие разгарных трещин (рис. 108, III). В период стационарного режима трещины вглубь не растут, их головная часть окисляется, что приводит к увеличению радиуса закругления головной части трещины и, в результате этого, снижаются напряжения, вызывающие рост трещины. На участке катастрофического разрушения устья трещин расширяются и они растут как вширь, так и в глубину. При этом в них залипает штампуемый материал, который, в конечном счете, не извлекается из полости штампа.

Повысить ресурс работы штампа можно двумя путями:

1. За счет увеличения инкубационного периода развития разгарной сетки трещин. В этом случае важную роль играет состояние и свойства поверхностного слоя инструмента и материала штампа.

2. Уменьшить скорость образования трещин на участке стационарного режима. В этом случае бóльшую роль играют свойства материала штампа. Показано, что повышение жаростойкости стали приводит к снижению интенсивности развития сетки разгарных трещин.

В обоих случаях важную роль имеет вязкость стали. Повышение этой характеристики на всех этапах задерживает развитие сетки разгарных трещин.

Свойства разгаростойкости и окалиностойкости являются специальными свойствами штамповых сталей для горячей деформации.

Механизм разгарного разрушения пока что изучен недостаточно, так как ещё не разработаны методики и приборы для его имитации в лабораторных условиях. Исследования показывают, что разгар сопровождается изменением структуры тонкого поверхностного слоя, который не взаимодействует с кислотными растворами, предназначенными для выявления структуры стали. Рентгеновские и электронномикроскопические исследования так же не позволяют выявить тип кристаллической решетки и структуру слоя.

Предполагается, что “белый слой” представляет собой аустенит с высокой степенью наклепа. Школой металловедов ТулПИ было показано, что многократная закалка при скоростном нагреве ТВЧ стабилизирует аустенит. Так, после восьмикратной закалки армко-железа оно приобретает структуру мартенсита. Причиной стабилизации аустенита является повышение концентрации вакансий, что было подтверждено исследованиями аустенитного превращения после радиационного облучения стали. Это позволило сформулировать гипотезу, объясняющую механизм образования и структуру “белого слоя”.

В результате циклического нагрева в процессе штамповки происходит наклеп тонкого поверхностного слоя штампа, при котором генерируются вакансии. Они не успевают аннигилировать при быстром последующем охлаждении в период между термосиловыми циклами. Повышение концентрации вакансий понижает положение критических точек Мн и Мк до комнатных температур. Так как процессы перекристаллизации аустенитÛмартенсит протекают с большой скоростью, аустенит приобретает сверхмелкое зерно, что приводит к его охрупчиванию, сопровождающейся образованием сетки разгарных трещин.

Отпуск “белого слоя” восстанавливает равновесную концентрацию вакансий и тем самым повышает положение мартенситных точек до их исходных значений и восстанавливает свойства стали.

Читайте также: