Сталь для штампованных дисков

Обновлено: 25.04.2024

Колесный диск – важная деталь автомобиля, которая не только влияет на его ездовые характеристики, но и выполняет эстетическую функцию. Хорошие диски придают презентабельный вид даже недорогому авто и, наоборот, некачественные колеса скрадывают статусность премиальных марок. Современные технологии позволяют создавать диски из различных материалов и самых разнообразных форм. В статье описаны виды автомобильных дисков по материалу изготовления и особенности производства каждого типа.

Стальные диски

Стальные штампованные колеса пользуются спросом благодаря надежности, универсальности и ценовой доступности. Они идут в базовой комплектации бюджетных легковых авто и всего коммерческого транспорта, отличаются легким восстановлением в случае деформации, однако хуже других типов поддаются балансировке и из-за тяжести конструкции создают большую нагрузку на ходовую часть, увеличивая сопротивление качению.

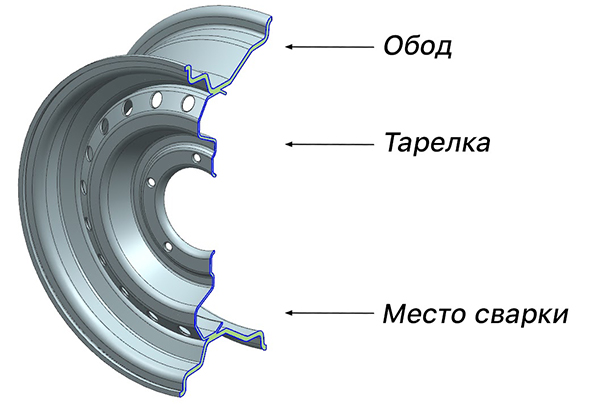

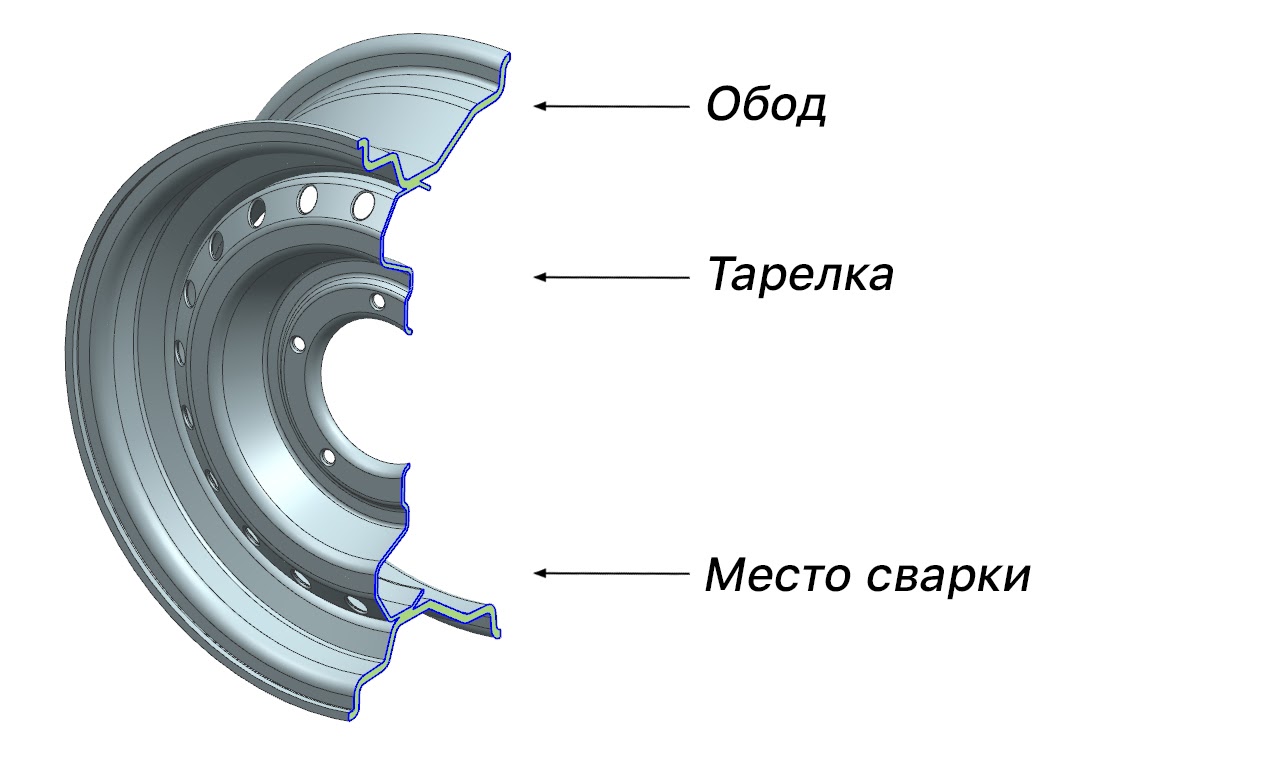

Такие диски изготавливаются из прочной, но эластичной стали путем штамповки. Стальное изделие традиционно состоит из обода (или цилиндра) и «тарелки». Будущий обод представляет плоский и длинный лист стали, который с помощью специальных валов сворачивается в круг. Место стыка сваривается и тщательно обрабатывается до гладкого состояния. Затем цилиндр кладут под пресс, где он приобретает нужную форму. Полученная конструкция шлифуется и на этом этапе готова к соединению с «тарелкой».

«Тарелка» создается под специальным прессом, где выдавливаются необходимые отверстия и ребра жесткости. Многочисленные круглые отверстия по всему периметру предотвращают нагрев колес во время движения, а небольшие центральные углубления – место крепления диска к ступице с помощью болтов и шпилек.

Затем обе детали свариваются: цилиндр нагревают горелкой, и «тарелка» опускается внутрь его и устанавливается в крепежные отсеки. На заключительном этапе просверливается отверстие для ниппеля и диск покрывается антикоррозийной краской.

Марки листовой стали для штампованных дисков

При изготовлении штампованных колес чаще всего используют низкоуглеродистую сталь. Наиболее распространенная форма такой стали – плоские листы и полосы. Материал с содержанием углерода от 0,10 до 0,25% отличается повышенной твердостью, но меньшей эластичностью в сравнении со сталями с самым низким процентом углерода (от 0,05%).

На втором месте по популярности находятся низколегированные стали (например, 10ЮА, 15ЮА, 08ГСЮТ(Ф), 07ГФЮ). Эти материалы обладают высокой прочностью за счет добавления таких элементов, как молибден, никель и хром. В легированных сталях магний и кремний содержится в большем объеме, чем в низкоуглеродистых, что также положительно влияет на технические характеристики конечной продукции.

Легкосплавные диски

Если производство штампованных дисков не вызывает вопросов из-за своей простоты, то технологии создания легкосплавных колес куда более разнообразны и сложны, поэтому и стоимость таких дисков выше стоимости стальных изделий.

По способу изготовления легкосплавные диски делятся на литые, кованые и составные. Поскольку они изготавливаются из различных сплавов, то существует классификация по преобладающему материалу (алюминиевые, магниевые или титановые).

Литые диски

Диски, изготовленные из легких сплавов по технологии литья, выгодно отличаются от штампованных меньшим весом, высокой прочностью и устойчивостью к коррозии. Однако из-за зернистой структуры в случае сильного удара литое изделие покрывается микротрещинами, что требует сложного и затратного ремонта, в то время как стальной диск при ударе не трескается, а гнется, поэтому легко восстанавливается на специальном оборудовании.

Алюминиевые диски – самый распространенный тип. Большинство производителей делают литые диски из алюминия с добавлением других металлов. Так, для бюджетных моделей в качестве добавки чаще используют кремний (к примеру, g-AlSi10/11 или g-AlSi7), для более дорогих вариантов – магний или титан.

Литые диски из сплавов с магнием в основе не так популярны из-за невысокой пластичности и подверженности коррозии, однако эти колеса в сравнении с алюминиевыми имеют еще меньший вес (плотность магния составляет 1,7 г/см3, алюминия – 2,7 г/см3) и более высокие прочностные характеристики.

Технологии производства литых дисков

Различают два типа литья: гравитационное и с противодавлением . Первый способ подразумевает заливку алюминиевого сплава в специальную форму при естественном атмосферном давлении. Полученная заготовка имеет равномерную мелкозернистую структуру с оптимальными показателями твердости. Диски, созданные по технологии литья под низким давлением, обладают на 10-15% лучшей прочностью и эластичностью, что положительно влияет на последующую обработку и характеристики колес на выходе.

Метод литья с противодавлением основан на использовании давления газов. Этот способ изготовления повышает плотность состава и, как следствие, улучшает качество дисков и снижает процент брака. Также при таком подходе сокращается время создания заготовки.

Следующий обязательный этап – тестирование. Здесь на специальном оборудовании изделие проверяют на пустоты и микротрещины, и в случае обнаружения недочета отправляют на переплавку. Далее будущий диск обтачивается на фрезерном станке и еще раз проверяется на брак.

На заключительной стадии литые диски полируют или матируют в зависимости от выбранного дизайна. В качестве антикоррозийной защиты используют порошковые краски, и после контрольной проверки изделие готово к продаже.

Кованые диски

Кованые колесные диски из-за сложности изготовления и высоких технических характеристик могут стоить в несколько раз дороже литых. Такие колеса выбирают для тюнинга владельцы элитных авто, чтобы подчеркнуть их премиальность. Благодаря особым технологиям кованый диск на 20-30% легче литого аналога и превосходит его по параметрам прочности и эластичности. Недостаток кованых колес кроется в трудоемкости производства и, как следствие, высокой стоимости.

Материалы, используемые для создания кованых моделей, схожи с теми, которые применяют при изготовлении литых. Чаще это смесь алюминия с легирующими компонентами : магний, медь, кремний и другие. Полученный сплав заливается в цилиндры определенного размера, которые после застывания делятся на отрезки нужной ширины. Эти заготовки проходят несколько сложных этапов закалки и штамповки на прессе, на каждом из которых формируются необходимые физические свойства будущего диска. Под воздействием пресса материал приобретает волокнисто-мелкозернистую структуру, где не остается никаких пустот и пузырьков.

После закалки и штамповки идет этап искусственного «состаривания» для выравнивания структуры металла. Далее из партии кованых дисков рандомно выбирают несколько экземпляров, которые тестируют на скрытые дефекты, и если таковых не выявлено, то вся партия отправляется в токарный цех. Здесь просверливаются крепежные и посадочные отверстия и создается дизайн.

Титановые диски , будучи разновидностью легкосплавных, изготавливаются методом горячей объемной ковки. Титан – это сверхпрочный материал, который активно используется в авиапромышленности, отличается устойчивостью к высоким нагрузкам, большим температурам и к коррозии. Колеса из сплава с титаном в основе не получили широкого распространения из-за дороговизны и сложности обработки, однако по техническим параметрам они в разы превосходят стальные и алюминиевые изделия и обладают практически неограниченным сроком службы.

Стальные диски

Функциональность колеса не подлежит обсуждению. Ясно одно, без него машина никуда не поедет. Но материал изготовления и тип дисков значительно влияют на внешний вид автомобиля и его практичность. Рассмотрим такую разновидность колёс, как штампованные диски. Стальные обода всегда считались эталоном безопасности и надёжности. На что стоит обратить внимание, перед тем как выбирать необходимую модель штампованного диска и что означает его маркировка?

Особенности стальных штампованных дисков

Что из себя представляет штампованный колёсный диск? Это классический вариант обода, сочетающий в себе простоту производства и невысокую конечную стоимость. Автовладельцам с небольшими доходами и предпочитающим вести экономный образ жизни, специалисты рекомендуют приобретать стальные диски, нежели тратится на дешёвые легкосплавные аналоги.

Большинство автомобилей на автозаводах комплектуются именно штампованными ободами. Таким образом производитель удешевляет базовую стоимость выпускаемых машин. В некоторых случаях, невзрачный вид дисков могут скрывать под колёсными колпаками.

Технология и процесс изготовления стальных колёс достаточно прост: металлические листы раскраивают на заготовки – обода и сердцевины. Затем детали проходят процедуру формовки прессом и соединяются между собой сварочными швами.

Некоторые модели изготавливаемых дисков окрашивают методом электрофореза. Для охлаждения тормозных узлов, во всех сердцевинах высверливаются отверстия по периметру, обеспечивающие изделию аэродинамические качества.

Из какой стали изготавливают «штамповки»? До 1980-го года, для производства колёсных дисков все изготовители использовали низкоуглеродистую сталь марки 10 или 15. Причём в ободе и сердцевине используется разная марка стали. В 21 веке, некоторые компании продолжают изготавливать «штамповки» из низкоуглеродистых сплавов.

Современные технологии позволили расширить круг материалов. Соответственно выросло количество производителей, которые применяют в производстве низколегированные стали: 10ЮА, 15ЮА, 08ГСЮТ(Ф), 07ГФЮ. Стоит добавить, что в ограниченном количестве налажен выпуск дисков из легированных сталей.

Ознакомиться с моделями и ценами на стальные штампованные диски вы можете в нашем каталоге. Если возникнут вопросы, то звоните и наши специалисты дадут бесплатную консультацию.

Преимущества стальных автомобильных дисков

- Низкая стоимость, которая в 2-3 раза меньше чем у легкосплавных колёс того же размера;

- Способность металла к деформации, что позволяет гасить силу удара;

- Высокая ремонтопригодность, повреждённый диск можно отремонтировать самостоятельно или в шиномонтажной мастерской.

Какими недостатками обладают штампованные диски

Основным недостатком штампованного диска является его вес. Он гораздо тяжелее литого аналога. Следствием чего, происходит сокращение срока службы деталей подвески и снижается комфорт передвижения.

Особенности ухода за стальными дисками

Стальные «штамповки» покрываются порошковыми эмалями или двухкомпонентными акриловыми красками. Соблюдение норм технологического процесса, позволяет противостоять абразивному воздействию долгое время. Это связано с качественной полимеризацией и отсутствием пор в процессе испарения растворителей.

Коррозия появляется на повреждённых участках покрытия, где сталь осталась без защиты. Первые царапины диски могут получить на шиномонтаже. Именно здесь велика вероятность нанести повреждение ободу при установке шин. Далее, в процессе эксплуатации диск будет подвержен ударам и притираниям о поребрик.

Царапина или скол быстро покрываются ржавчиной, так как начинается процесс окиси стали. Пористая ржавчина распространяется по окружности. Если не остановить процесс, через некоторое время весь диск покроется ржавчиной, а защитное покрытие отслоится.

Если диск получил повреждение, не стоит ждать пока начнётся процесс окисления. Сделать ремонт возможно самостоятельно:

- зачистить повреждённый участок наждачкой (Р 80/120/180) или корщёткой;

- обезжирить ремонтную поверхность растворителем № 646/647;

- нанести один слой аэрозольного эпоксидного грунта;

- покрыть ремонтный участок краской для дисков в два слоя.

Правила подбора стальных дисков для автомобиля

Для правильного подбора штампованного диска предстоит ознакомиться с его устройством и параметрами.

Характеристики указаны на ободе и содержат следующие значения:

- диаметр и ширина обода;

- количество монтажных отверстий и диаметр их размещения;

- регламентированный вылет колеса;

- диаметр ступичного отверстия.

Кроме обозначений на ободе, данные характеристики указаны в специализированных каталогах и в инструкции по эксплуатации автомобиля в таблице с техническими данными.

Посадочный диаметр

Посадочный или монтажный диаметр диска – это высота обода для установки шины. Монтажный диаметр обозначается в дюймах и имеет нумерацию: 13/14/15… Автомобилисты чаще называют его - радиус диска. Подбирая шины для своего авто, покупатель должен знать этот размер. В противном случае покрышки будут малы или наоборот – велики. Для легковых автомобилей, величина монтажного диаметра варьируется от 13 до 21 дюйма.

Ширина диска

Ширина диска измеряется в дюймах. За основу взята посадочная ширина для покрышки. Размер снимается с внутренней стороны бортовых закраин обода. Зная параметр ширины диска, можно подбирать шины по профилю. Этот параметр имеет возможные отклонения, таким образом допускается отступать от установленной ширины на 0,5-1 дюйм. Но это правило не касается низкопрофильных шин.

PCD – крепежные отверстия

Обозначение PCD – это количество крепёжных отверстий для болтов или шпилек, а также диаметр окружности центров всей группы крепёжных отверстий. Данный параметр должен неукоснительно соблюдаться при выборе дисков. Если игнорировать это правило, то купленные «штамповки» не подойдут к ступице автомобиля. Даже небольшое отклонение от нормы в 1-2 мм не позволит установить колесо. Подобрать диски по параметрам разболтовки, и диаметру PCD помогут специалисты шинных центров.

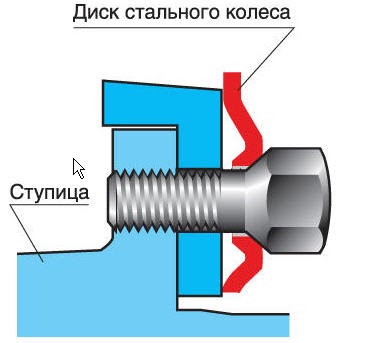

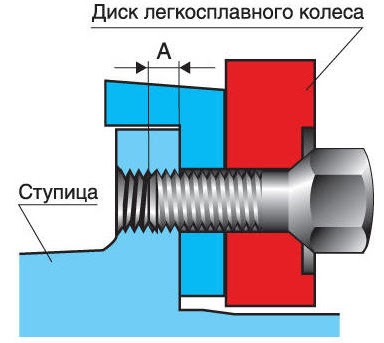

Форма крепежных отверстий

Форма крепёжных отверстий идеально ровная. Бывшие в употреблении диски имеют развальцовку этих мест от длительной эксплуатации в виде эллипса. Посадочное место для болта выпуклой формы. Это обуславливается тем, что после затяжки колеса, выпуклая сторона выполняет роль гравера и препятствует произвольному откручиванию крепежа.

Диаметр центрального отверстия

Диаметр центрального отверстия обозначается, как «DIO». Это посадочное место сердцевины и его величина измеряется в миллиметрах. Окружность должна соответствовать ступичному выступу на автомобиле, иначе диск не сядет в посадочное место. Допускается увеличенный размер «DIO», но в этом случае рекомендуется использовать проставочные кольца.

Вылет диска

Вылет (вынос) диска измеряется в миллиметрах. Этот параметр означает, насколько обод утоплен в колёсную арку автомобиля или выдвинут наружу. Вылет рассчитывается от центральной оси диска (по ходу движения) до его внутренней сердцевины.

Каждый производитель автомобиля устанавливает необходимое значение выноса колёс. Его значение может быть превышено на +/- 5 мм. Это не повредит узлам подвески и управления транспортного средства.

Если автовладелец захочет установить диски с большим отклонением от нормы, то в этом случае следует примерить колёса на автомобиль. Потому что есть вероятность задевания покрышек за арки колес или внутренние части кузова, особенно при повороте.

Стоит отметить, что установленные колёса с нарушением регламента изготовителя автомобиля, могут повлиять на устойчивость транспортного средства. Кроме этого, выступающие шины будут закидывать грязь на боковые поверхности кузова, выбивая лакокрасочное покрытие.

Хампы

Хампы (hump) – кольцевые выступы или подкаты. Обозначаются «Н2» и расшифровывается как – диск, оборудованный хампами с двух сторон. Эти выступы необходимы для фиксации бескамерных шин на диске. Благодаря подкатам, воздух в баллонах не выходит наружу при эксплуатации.

Также встречаются и другие обозначения:

- Н – хамп оборудован с одной стороны обода;

- FH – выступ имеет плоскую форму (Flat Hump);

- АН – подкат ассиметричной формы (Asymmetric Hump).

Правила подбора шин к дискам

Особенности подбора шин к диску заключается в следующем. Различные производители автомобилей указывают в технической документации два типоразмера шин, допускаемых к установке на автомобиль. Но первыми указываются шины, которые наиболее подходят для транспортного средства.

Подбор шин к дискам можно сравнить к приобретению обуви для человека. Неточный размер и владелец вынужден испытывать дискомфорт, моральные и материальные потери. Несоответствие выбранных покрышек приводит к негативным последствиям:

- Ухудшается управление, так как контакт резины и дорожного полотна не соответствует норме;

- Повышается износ проектного профиля и ухудшается сопротивление силовому уводу шины.

Чтобы избежать неприятных последствий, следует подбирать покрышки согласно техническим рекомендациям изготовителей автомобилей. Допускается использовать данные каталогов для подбора шин и дисков.

Что надо выбирать первым: шины или диск? Ответ на этот вопрос очевиден. Первым делом подбираются диски по соответствующим размерам ступицы автомобиля. Затем приобретаются шины, согласно параметрам обода.

Какие бывают параметры и что учитывается при подборе шин к диску? Для приобретения покрышек для дисков следует знать технические характеристики обода. Они обозначаются на диске и в виде латинских букв:

- R — диаметр обода (измеряется в дюймах);

- J — ширина обода измеряется (в дюймах);

- Н – кольцевой выступ или подкат (НАМР);

- Т – индекс максимальной нагрузки на колесо.

Представленных данных будет достаточно чтобы подобрать для своих дисков необходимую резину. Автомобилисты со стажем рекомендуют приобретать штампованные диски для зимнего периода, с эксплуатацией шипованных покрышек.

Литые или штампованные диски. Плюсы и минусы

Качество и тип диска влияют на ездовые характеристики автомобиля. Легкосплавные литые диски за счет небольшого веса способны экономить до 0,5 л топлива на 100 км, а устойчивость к сколам и трещинам стальных моделей сохраняет безопасность автомобиля даже в плохих дорожных условиях.

Штампованные диски

Штампованные диски пользуются большим спросом у автовладельцев, и причина кроется в доступной цене. Штамповки стоят в 2-3 раза дешевле самых бюджетных литых моделей .

Технология их производства включает три этапа:

Специальным прессом создается обод и металлическая тарелка, которая выгибается внутрь. Такая форма усиливает прочностные характеристики диска.

Оба фрагмента крепятся друг к другу путем сварки.

Готовое изделие покрывается специальной краской, надежно защищающей от коррозии.

С учетом доступности используемых материалов и простоты производства становится понятно, почему штампованные диски стоят так дешево. Высокая пластичность штампованных дисков дает им некоторое премущество перед литыми моделями: при ударе колеса не трескаются, а деформируются и легко поддаются ремонту. Диски принимают на себя часть нагрузки, защищают от повреждения элементы подвески и другие детали.

Штампованные диски хоть и уступают литым моделям в техничности и красоте, но также имеют немало цветовых вариантов.

Литые диски

До 2010 года литые диски считались роскошью, потому что технология производства основывалась на сложном процессе литья.

Детали легкосплавного диска создаются из нескольких разновидностей алюминия с добавлением магния. Такая смесь повышает прочность изделия, а благодаря температуре плавки в 700 градусов металл способен переносить резкие перепады температуры. Болванка проходит еще 10 циклов нагревания и охлаждения при температуре в 150-200 градусов для последующей закалки.

Завершает этап создания диска шлифовка и покрытие специальным защитным лаком. Болванку крепят на производственном стенде, а специальные фрезы создают форму с правильными динамическими показателями. Защитное покрытие препятствует образованию коррозии и предотвращает появление царапин.

Шлифовка литого диска

Производство литого диска не оставляет отходов. Металлическая стружка, которая образуется в результате обточки, снова отправляется на переплавку и входит в состав моделей из других партий. В отличие от штампованных дисков, литая модель не деформируется при сильном ударе.

Сравнение литых и штампованных дисков

Каждый тип дисков имеет свои преимущества и недостатки.

Плюсы и минусы штампованных дисков

Плюсы

Бюджетная стоимость. Цена штампованных моделей ниже в 2-3 раза. Для некоторых водителей этот критерий становится решающим при покупке.

Легкость восстановления. Штампованные диски легче поддаются починке, так как сталь чаще гнется, чем трескается. При ударе часть энергии поглощается диском, что защищает подвеску от повреждений.

Стоимость починки. Цена починки деформированного стального диска также обойдется дешевле на 800-1000 рублей.

Универсальные болты. Крепления штампованных дисков взаимозаменяемы, так как создаются с фиксированным размером и формой.

Минусы

Внешний вид. У штамповок неширокий ассортимент дизайна и цветов. Установка декоративных колпаков не решает проблему из-за их частой потери на дороге, а постоянная замена невыгодна из-за стоимости в 1500-2000 рублей.

Ржавчина. Металл подвержен интенсивной коррозии, а специальная краска не гарантирует 100% защиту. Срок службы стальных дисков на 30% меньше , чем у литых.

Вес и балансировка. Сталь тяжелее алюминиевого сплава, и чем выше вес колеса, тем больше топлива расходуется в пути. К тому же штампованные диски хуже поддаются балансировке.

Не приспособлены для больших скоростей. На скорости 80 км/ч снижается способность колеса держать дорогу. Большой вес таких дисков отрицательно сказывается на управляемости автомобиля.

Плюсы и минусы литых дисков

Плюсы

Внешний вид. Многообрази е форм и эстетичный дизайн литых дисков улучшают внешний вид автомобиля.

Вес и балансировка. Литые диски на 20% легче , чем стальные, а значит способны лучше экономить топливо. Б лагодаря жесткой структуре сплава б алансировка таких дисков нужна только в редких случаях .

Держат дорогу. Авто на литых дисках отличается повышенной маневренностью. Колеса мгновенно отвечают на усилие руля и комфортно чувствуют себя на скорости 100+ км/ч.

Минусы

Ремонтопригодность. Литые диски при повреждении имеют свойство покрываться трещинами или вовсе лопаться, и после ремонта могут ухудшиться их ездовые параметры.

Цена диска и стоимость обслуживания. Помимо разницы в цене, литые диски сложнее обслуживать. Установка покрышек, балансировка и другие услуги автомастерской стоят примерно в 1,5 раза дороже , чем для штамповки.

Грузоподъемность. Алюминиевый сплав плохо переносит продолжительные высокие нагрузки, что затрудняет установку литых колес на грузовой и коммерческий транспорт.

Разные болты. На литых моделях используются только «родные» болты, что создает проблемы при поиске замены.

Разбираемся с ценами

При анализе цен на диски, обратите внимание на ценовой сегмент и бренд. Среди литых моделей наблюдается широкий разброс цен. Это обусловлено большим количеством премиальных брендов на рынке, а также рядом особенностей (например, наличием хромирования).

Цена литых дисков стартует от 1600 рублей за комплект для рядового китайского производителя Racing Wheels . Стоимость же премиальных моделей доходит до 45 000 рублей (например, итальянские литые диски OZ Racing).

Бюджетный вариант китайских штампованных дисков компании Trebl выйдет в минимальную сумму 828 рубля , а OFF-ROAD Wheels будут стоить уже от 2 755 рублей.

Стоимость восстановления дисков зависит не только от типа, но и от размера, но в среднем цена починки литого диска в 2-3 раза выше штамповки.

Стоимость установки и демонтажа также отличается в зависимости от диаметра и типа модели. Обслуживание и ремонт литых колес также превышает стоимость починки штамповок.

Что в итоге

Литые модели - это идеальный выбор для легкового транспорта в городских условиях . Они легкие, эстетичные, лучше сбалансированы и адаптированы к разным скоростным режимам.

Штамповки подойдут для комплектации грузовых и коммерческих авто, а также для заездов по пересеченной местности.

Стальные диски — особенности. Как выбрать?

На сегодняшний день, автомобильные магазины располагают широким ассортиментом колёс. Владельцы транспортных средств, могут подобрать легкосплавные или стальные диски, руководствуясь условиями эксплуатации. Для тех, кто ценит практичность и не хочет тратить на машину лишние деньги, всегда есть вариант приобрести штампованные диски. В чём преимущество и недостатки стальных колёс? Подробно расскажем в этом материале.

Колесный диск – что это. Какую функцию выполняет

Колёсный диск – это основной элемент конструкции колеса. Он состоит из двух деталей: сердцевины и обода. В основную задачу диска входит функция, по передаче крутящего момента от приводного вала на покрышку. Шина обеспечивает сцепление с автодорогой. Колёсный диск может быть изготовлен из: стали, алюминия, титана или магния. Стальной диск – это штампованная конструкция, поэтому их часто называют «штамповки». Все остальные сделаны из алюминиевого сплава, что можно слышать в обиходе, как «литьё».

При разработке автомобиля, инженерами учитывается тип и размер устанавливаемых колёс. Таким образом, машина наделяется определёнными характеристиками. Важно знать, что заводские параметры можно нарушить, установив диски несоответствующего типоразмера.

Преимущества и недостатки стальных дисков

Стальные штампованные диски являются самыми распространёнными колёсами во всём мире. Низкозатратная технология производства и отсутствие дефицита стали, позволяет удерживать стоимость «штамповок» на невысоком уровне. Этим спешат воспользоваться производители автомобилей, комплектуя свои машины недорогими колёсами. В чём преимущества стальных дисков:

- доступная стоимость для подавляющего большинства автовладельцев;

- производятся для любого транспорта: легковой, грузовой и спецтехника;

- хорошая эластичность металла, позволяющая смягчать жёсткие удары о препятствие. Это бережёт подвеску;

- высокая ремонтопригодность, металл легко поддаётся рихтовке, что позволяет восстановить даже сильно-повреждённый диск;

- легко балансируются;

- поддаются быстрому декоративному оформлению колпаками.

Вместе с этим, стальные колёса имеют ряд существенных недостатков, к которым следует отнести:

- тяжёлый вес, увеличивающий неподрессоренную массу. Как следствие, быстрее изнашивается подвеска, повышается расход топлива, машина теряет в манёвренности;

- неэстетичный внешний вид, заставляющий автовладельцев приобретать и устанавливать декоративные колпаки;

- железная структура ржавеет, что можно заметить, уже через пару месяцев эксплуатации новых «штамповок».

Однако, такие минусы нельзя считать существенными, и многие автовладельцы не обращают на них внимание.

Как производят штампованные стальные диски

Штампованные диски изготавливаются из низкоуглеродистой стали. Это довольно прочный материал. Однако, некоторые компании держат в секрете состав смеси и марки стали, используемые в своём производстве. Завод выглядит в виде конвейера, где большая редкость увидеть человека. Механизированные лапы передают деталь с одного этапа производственного цикла на другой.

Изначально, станки штампуют из листов железа заготовки: сердцевина и обод. В сердцевине выдавливаются ребра жёсткости и вырубаются вентиляционные отверстия. Затем, происходит сверление технических отверстий для болтов, ступицы и штуцера накачки.

Обод производится из листа стали, свёрнутого в трубу. Заготовки нарезаются на кольца, а сварочный шов зачищается с обеих сторон. Затем, заготовка обода передаётся в пресс, где ей придаётся необходимая форма.

Далее, сердцевина и обод соединяются. Обе детали нагреваются, а место соединения проваривается сваркой. После этого, диски помещаются на стеллаж и отправляются в покрасочную камеру. Сначала колёса покрываются антикоррозийным грунтом. Затем, на диски наносится эмаль, имеющая противокоррозионные свойства. После, детали отправляются на склад готовой продукции, откуда распределяются заказчикам. Среди основных производителей стальных дисков, следует выделить следующие компании:

- KFZ – немецкий холдинг, имеющий фабрики в таких странах, как: Австрия, Германия, Испания, Швейцария, Чехия и Бразилия;

- Dotz – Германия;

- Mefro – немецкий холдинг, имеющий заводы в таких странах, как: Германия, Франция, Турция, Аргентина, Россия, Китай, Южная Корея;

- ТЗСК — Тольяттинский завод Стальных Колёс;

- Trebl – азиатский холдинг, имеющий заводы в Китае и России (YST Group).

Колёсные диски под брендом «Trebl», в 70-80% отправляются на экспорт в США, страны Европы и Азии.

Правила ухода

Все стальные диски грунтуются и покрываются двухкомпонентной эмалью. Если диск изготавливался на ответственном предприятии с соблюдением технологического процесса, то покрытие будет долго защищать изделие от воздействия внешних факторов. Однако, избежать повреждений невозможно. Даже во время монтажа шин, станок гарантировано нанесёт микроповреждение защитному слою. Необходимо осмотреть колесо после сборки на предмет царапин. Особое внимание следует уделить линии обода.

При обнаружении счёсены, место необходимо обезжирить растворителем и обработать грунтом. После высыхания грунта, нанести на повреждённый участок два слоя краски для дисков. Таким образом купируется возможный очаг коррозии.

Если в процессе эксплуатации появилась ржавчина, её надо удалить, а ремонтный участок обрабатывать грунтом и эмалью. Кроме этого, «штамповки» необходимо чаще мыть. Особенно зимой. Реагенты пагубно влияют на железные диски, если есть участки с открытым металлом. После помывки и сушки, рекомендуется нанести на обод консервирующий аэрозоль или силиконовую смазку.

Не следует мыть «штамповки» высоким давлением воды. Напор отслаивает краску и ускоряет появление новых очагов коррозии. Лучшим вариантом станет пенный очиститель.

Как подобрать

Перед походом в магазин за дисками, следует изучить их параметры. Размерный ряд велик, поэтому стоит заранее подготовиться. Для этого, возьмите Инструкцию по эксплуатации машины и зайдите в раздел технические характеристики. Там вы найдёте таблицу с разделом «колёса». Увидите типоразмер дисков, например, R14/ 4×98/ ET40/ J5.5/D58.6 (это вазовские колёса). Перечисленные параметры расшифровываются так:

- R14 – (Rim, переводится как обод) предназначен для шин 14 дюймов;

- 4×98 – (разболтовка) количество отверстий для болтов 4 шт, а диаметр центров отверстий 98 мм;

- ET40 – вылет диска, подсказывает насколько колесо утоплено в колёсную нишу (узкая колея) или наоборот, выдвинут от из неё (широкая колейность);

- 5 – ширина диска 5.5 дюймов;

- 6 – центральное отверстие под ступицу 58.6 мм.

Если у вас нет Инструкции ТС, то маркировочный ряд возможно найти на самом диске. Обычно он наносится на обод колеса.

Выбрать стальные диски не составит труда, если заранее выписать типоразмер. При межсезонном хранении, старайтесь держать колёса в чистом виде и в сухом месте. Своевременная уход и профилактика, существенно продлят ресурс вашим стальным ободам.

Ремонт стальных штампованных дисков. Виды повреждений. Можно ли ремонтировать?

Эксплуатационные качества стальных дисков

Стальные штампованные диски – это самый популярный тип ободов. Они прочные и гибкие. Даже после сильных повреждений, «штамповки» не теряют эксплуатационные характеристики. Но вместе с этим, стальные диски обладают тяжёлым весом, что негативно отражается на динамике машины. Правда, этот недостаток, практически незаметен зимой. Кроме того, увеличенный вес обеспечивает хорошее сцепление с автодорогой.

Конструкция «штамповок» более закрытая, а это эффективнее защищает тормозные механизмы от загрязнения реагентами и слякотью. Какими плюсами и минусами обладают стальные диски:

- хорошая прочность;

- низкая стоимость;

- ремонтопригодность;

- возможность установки декоративных колпаков.

- большая масса;

- неизбежность коррозии;

- неэстетичный внешний вид.

Встретить стальные колёса для легковых машин, диаметром R17 или R18, практически невозможно.

Каким повреждениям подвержены стальные диски

Среда эксплуатации колёс, может быть довольно агрессивной: разбитые дороги, песок, камни, лёд и реагенты. Большинство из перечисленного, характерно для зимы. А ранней весной, по какому-то веянию, все дороги страны становятся усеянными ямами. Именно поэтому, большая часть автовладельцев, предпочитает эксплуатировать на машине в зимний период стальные диски.

При боковом ударе (авария или занос) диск получает осевое смещение. Нарушение конструкции обода бывает незаметным взгляду. Однако, если после происшествия появилось биение руля или вибрация, скорее всего диск потерял геометрию и начал «восьмерить». В таком случае, устранить повреждение самому не получится. Предстоит доверить реставрацию мастерской, где есть прокатные станки.

На местах сколов и царапин, образуются очаги ржавчины. Если запустить процесс коррозии и своевременно не устранить источник, через пару сезонов могут появиться микропоры в металле. Как следствие, колесо начнёт регулярно спускать, через дырки в ободе.

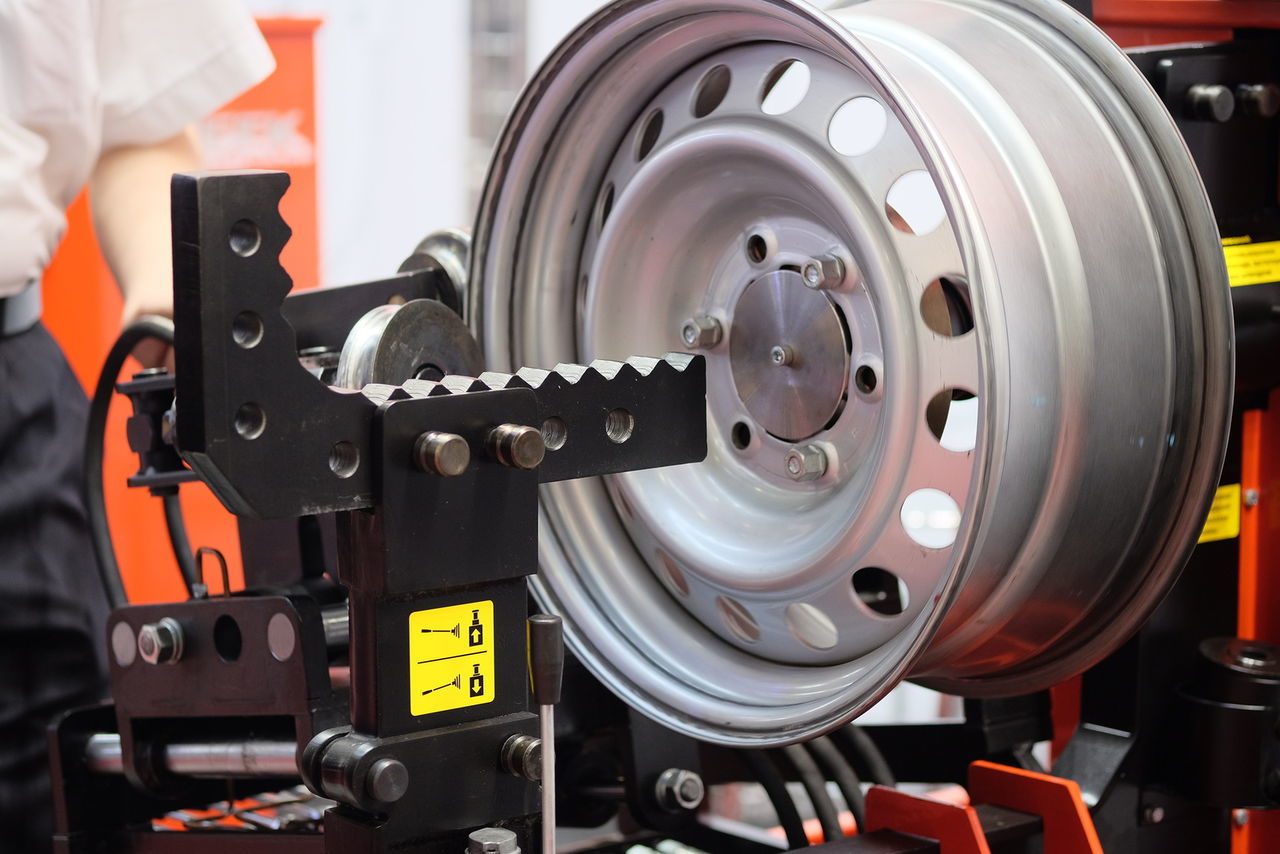

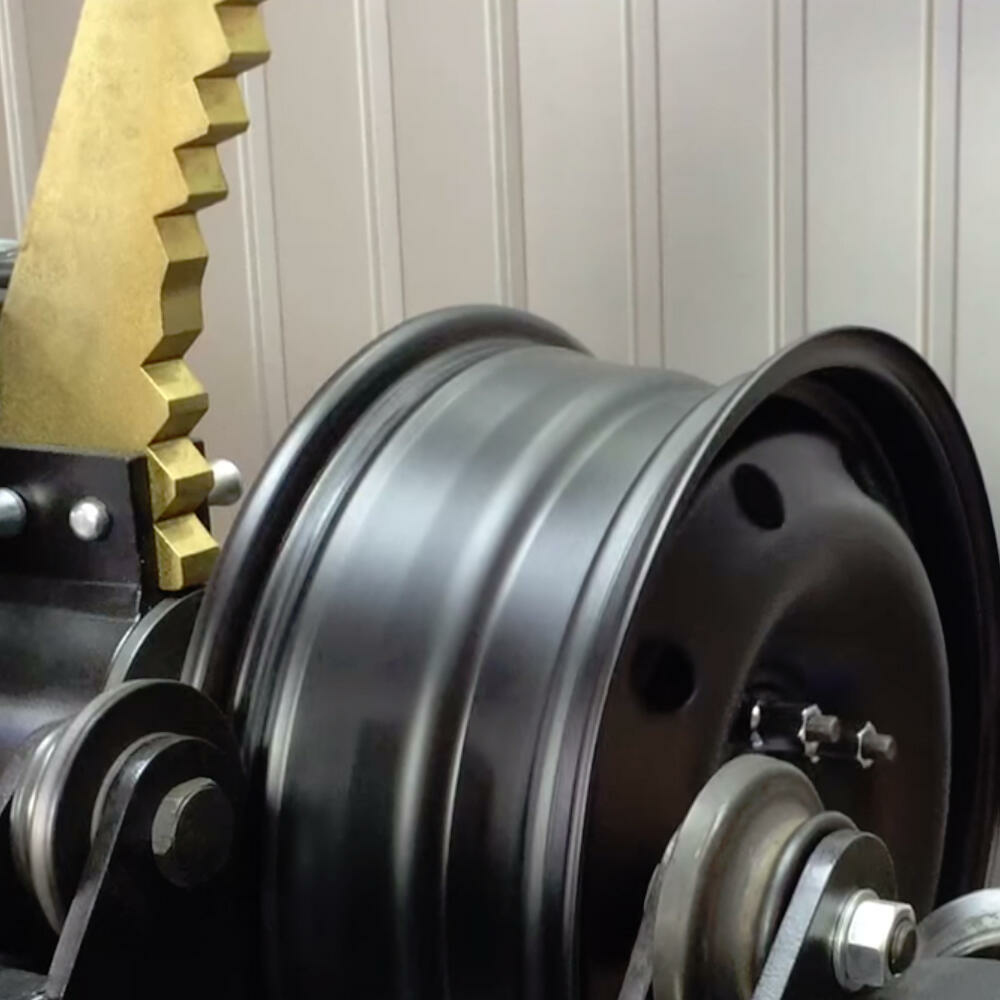

Как ремонтируют стальные диски

Значительная часть шиномонтажных мастерских имеет прокатные станки, для ремонта штампованных дисков. Они бывают механическими и автоматическими, управляемые ПО. Диск насаживается на центральную ось. К закраинам прислоняются прокатные ролики. Колесо начинает медленно вращаться, вмятина разглаживается и обод принимает обычный вид. В процессе, автоматически устраняется эллипс и осевое смещение. Если повреждения слишком велики, то восстановление не рентабельно. Дешевле купить новый диск, тем более они без проблем продаются поштучно.

Как бороться с ржавчиной? Необходимо заранее приобрести корщётку на дрель, наждачную бумагу, растворитель 646, аэрозольный грунт и краску для дисков. На один диск, потребуется один баллон эмали 400 мл. Обода необходимо зачистить щёткой до металла. Затем обдуть ремонтную поверхность от грязи и пыли, и обезжирить растворителем. Далее, следует нанести на диски 2-3 слоя грунта. После высыхания грунтовки, необходимо покрасить колёса 2-3 слоями краски.

Эксплуатация стальных дисков оправдана их недорогой стоимостью и ремонтопригодностью. Даже если диск не восстановить, то приобрести новый возможно без проблем. Потратив немного денег на автокосметику, есть шанс вернуть колёсам заводской сверкающий вид. Ухоженные диски будут служить дольше, что положительно отразится на личном бюджете.

Читайте также: