Сталь для валов насосов

Обновлено: 03.05.2024

Правилами РРР и РМРС предусматривается использование сталей с временным сопротивлением Rm от 400 до 760 для углеродистых сталей (800 для легированных сталей) МПа. Промежуточные, упорные и гребные валы изготавливаются из стали с временным сопротивлением от 430 до 690 МПа. Применение сталей с другими характеристиками является в каждом случае предметом специального рассмотрения Регистром.

Материалом для валов служат углеродистые стали 35, 40, 45 (категория прочности КМ) и легированные стали 40Х, 36Х2Н1МФА (категория прочности КТ).

Заготовки валов судового валопровода получают ковкой с характеристиками по ГОСТ 8536, при диаметрах менее 120 мм валы допускается изготавливать из проката. Если валы передают значительные крутящие моменты, то их изготовляют с внутренним сверлением (для облегчения вала, устранения возможных дефектов металла, лучших условий термообработки). Внутренние поверхности валов покрывают суриком и ставят заглушки (кроме валов с ВРШ).

При выборе марки стали необходимо учитывать, что валы должны обладать не только достаточной прочностью, но и жесткостью.

Расчет диаметров валов и конструктивных элементов

Валопровода

В соответствии с принятым или рекомендуемым в задании типом передачи мощности разрабатывают её схему с указанием расположения основных элементов от главного двигателя до гребного винта.

На конструктивной схеме валопровода должны быть показаны основные его части: опора в кронштейне, дейдвудная труба, опорные и упорный подшипники, фланцевые и муфтовые соединения, тормоза, а также размеры тех пролетов, для которых в дальнейшем валопровод рассчитывают на продольную устойчивость и критическую частоту вращения от поперечных колебаний. Расчёт валопроводов речных судов выполняется по Правилам Российского Речного Регистра (РРР), а морских – Российского Морского Регистра Судоходства (РМРС). Расчёт начинают с определения диаметра промежуточного вала, независимо от того, предусмотрена его установка на судне или нет, затем рассчитывают диаметры гребного и упорного валов, толщину облицовки, учитывая возможность плавания во льдах.

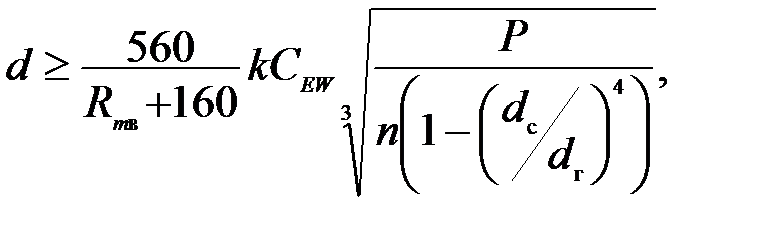

По правилам РРР диаметры промежуточного, упорного или гребного валов, мм, должны быть не менее, определяемых по формуле

где - временное сопротивление материала вала, МПа;формула применяется при > 600 МПа, то в формулу подставляют k – коэффициент, равный:

= 130 - для промежуточных валов с коваными фланцами или фланцевыми бесшпоночными муфтами;

= 140 - для промежуточных валов со шпоночными муфтами;

= 142 - для упорных валов в подшипниках качения;

= 160 - для гребных валов при длине менее четырёх диаметров гребного вала от носового торца ступицы гребного винта;

=150 - для гребных валов при длине более четырёх диаметров гребного вала от носового торца ступицы гребного винта;

P - расчётная мощность, передаваемая валом, кВт; n – расчётная частота вращения вала, мин dc- диаметр осевого отверстия вала, мм. Если этот диаметр меньше или равен 0,4dг dc= 0; dг -действительный диаметр гребного вала, мм.

В случае, если вал не имеет сплошной облицовки или другой эффективной защиты от коррозии, то участки гребного вала, имеющие контакт с водой, должны иметь наружный диаметр на 5% больше определенного по приведенной формуле.

При расчёте упорного подшипника принимают - упор комплекса (если винт в насадке). Расчётный упор не должен превосходить допустимого значения для упорного подшипника.

Правила РМРС рекомендуют следующую формулу для определения диаметра промежуточного вала, мм:

Здесь F - коэффициент, зависящий от типа механической установки и принимаемый:

F = 95 - для механических установок с ротативными механизмами или с ДВС, оборудованными гидравлическими или электромагнитными муфтами;

F = 100 - для других типов механических установок с ДВС;

P – расчётная мощность на промежуточном валу, кВт;

n − расчётная частота вращения промежуточного вала, минРМРС рекомендует выполнять диаметр упорного вала выносного подшипника скольжения на расстоянии одного диаметра упорного вала в обе стороны от гребня вала, а для подшипников качения в пределах корпуса подшипника не менее 1,1 диаметра промежуточного вала.

Расчётный диаметр гребного вала, мм,

где k - коэффициент, определяемый конструкцией вала. Для участка вала от большого основания конуса или наружного фланца гребного вала до носовой кромки ближайшего к движителю подшипника (но во всех случаях не менее 2,5k = 1,22 для бесшпоночного соединения гребного винта с валом или в случае соединения винта с фланцем, откованным заодно с валом;

k = 1,26 для шпоночного соединения гребного винта с валом;

k = 1,15 для участка вала от носовой кромки кормового дейдвудного подшипника или кормового кронштейнового подшипника в нос до носового торца носового уплотнения дейдвудной трубы для всех типов исполнения.

Значение k увеличивается на 2 %, если гребной вал выполнен с водяной смазкой и без сплошной облицовки. По согласованию РМРС допускается уменьшение > 400 МПа их диаметр может быть уменьшен. Уменьшенный диаметр определяется по формуле

где d - расчётный диаметр вала, мм; - временное сопротивление материала вала.

Во всех случаях временное сопротивление в формуле должно приниматься не более 800 МПа для промежуточного и упорного валов и 600 МПа для гребного вала.

Диаметры валов ледоколов и судов с ледовыми усилениями увеличиваются на величину, указанную в табл. 5.2.5 раздела 5 «Валопроводы» Правил РМРС.

Если в валу выполняется осевое отверстие, его диаметр не должен превышать 0,4 расчётного диаметра вала.

Гребные валы должны быть надежно защищены от соприкосновения с забортной водой.

Облицовки гребных валов должны изготовляться из сплавов, обладающих высокой коррозионной стойкостью к морской воде.

Толщина бронзовой облицовки гребного вала S, мм, должна быть не менее толщины, определяемой по формуле

гдеДля соединения фланцев валов используют плотно пригнанные цилиндрические болты. Диаметр болтов, мм, должен быть не менее

где - временное сопротивление материала болта, МПа, которое следует принимать в диапазоне , но не более 1000 МПа, i - число болтов в соединении; D - диаметр центровой окружности соединительных болтов, мм.

Как правило, 50% от общего числа цилиндрических болтов фланцевых соединений валопровода, но не менее трёх должны быть плотно пригнанными. Применение только проходных болтов возможно лишь по согласованию с Регистром.

Толщина соединительных фланцев промежуточных валов должна быть не менееОпорные подшипники валопровода располагают таким образом, чтобы их фундаменты опирались на жесткие узлы корпуса судна. Количество опорных подшипников принимают такое, чтобы каждый промежуточный вал опирался на один или два подшипника. Если вал опирается на один подшипник, то для облегчения его прицентровки и монтажа устанавливают один или два монтажных подшипника.

Согласно рекомендациям РРР ориентировочное значение максимально допустимого расстояния, мм, между смежными подшипниками при частоте вращения вала n ≤ 350 мин где = 450 для подшипников скольжения, смазываемых маслом; При n > 350 мин где = 8400 для подшипников скольжения, смазываемых маслом;Минимальное расстояние между подшипниками можно приближенно определить по формуле, мм,

В соответствии с Правилами РМРС длина пролета L, м, между соседними подшипниками промежуточных валов выбирают в диапазоне

где d - диаметр вала, м; а – коэффициент, принимаемый для полых валов равным – степень расточки вала, n ≤ 500 мин -1 λ = 14; если n >500 мин -1 , то λ = 300/Принятые на практике расстояния между опорными подшипниками не превышают для валов диаметром 60 мм - 2,5 м; 80 мм - 3 м; 100 мм - 4 м. Конструктивные значения длин валов назначаются в зависимости от общей протяженности валопровода и технологических возможностей изготовления, установки и ремонта составляющих валов.

Все окончательно принятые линейные размеры элементов валопровода должны соответствовать ГОСТ 6636.

При окончательном назначении длины промежуточных валов необходимо предусмотреть возможность их взаимозаменяемости. Каждый такой вал необходимо опирать на один или на два опорных подшипника.

Как правило, в дейдвудной трубе гребной вал должен опираться на два подшипника. В дейдвудных трубах длиной менее 4,5 диаметров вала в случае применения подшипников скольжения из резины или пластмассы с водяной смазкой, и 3-х диаметров вала в случае применения подшипников скольжения, смазываемых маслом, допускается установка одного кормового подшипника.

Длина подшипников дейдвудного устройства назначается в зависимости от типа антифрикционного материала по табл.1.

Рабочее колесо насоса: типы, материал и конструкция.

Ведущую роль среди деталей насосов занимает рабочее колесо. Рабочее колесо центробежного насоса является важнейшим элементом конструкции. Его основное назначение состоит в передаче энергии от вращающегося вала к жидкости.

Проточная часть рабочего колеса центробежного насоса определяется гидродинамическим расчетом. Рабочее колесо насоса подвержено действию значительных сил реакции потока, действию центробежных сил и в случае посадки на вал с натягом – действию сил в месте посадки.

Содержание статьи

Крыльчатка насоса - это совокупность лопастей, расположенных по окружности рабочего колеса. Эти лопасти представляют собой пластины, изогнутые в противоположном водотоку направлении. Расположение, геометрия и направление колеса определяет рабочие характеристики насоса. Все эти параметры определяются расчетом на этапе проектирования.

Рабочее колесо и крыльчатка центробежного насоса являются одними из важнейших элементов устройства оборудования.

Принцип работы

При работе насоса колесом создается центробежная сила, которая буквально выталкивает жидкость из рабочей камеры насоса в трубопровод.

Если рассматривать принцип работы более подробно, то цикл будет выглядеть следующим образом.

1 В начале цикла рабочая камера насоса заполнена жидкостью(перекачиваемой средой).

2 С началом вращения вала насоса после пуска электродвигателя, начинает вращаться рабочее колесо, закрепленное на валу.

3 С рабочей полости создается давление, обусловленное появление центробежной силы.

4 Под действием центробежной силы жидкость перемещается от центра колеса к стенкам камеры

5 Увеличивающееся давление выталкивает жидкость в нагнетательный канал трубопровода

6 В центре рабочего колеса давление падает, что способствует всасыванию новой порции жидкости в камеру.

Центробежное рабочее колесо такого типа широко применяются в конструкции поверхностного насоса, теплового насоса и насоса для повышения давления.

Типы рабочих колес

По конструктивному исполнению рабочие колеса насосов бываю закрытые – с покрывным диском, открытые и колеса двустороннего входа.

Открытое рабочее колесо

Отрытые колеса в подавляющем большинстве – литые. Рабочие колеса отливаются в специальную форму, методами точного литья. В этом случае колеса получаются с проточной частью высокой точности и чистоты поверхности.

Рабочее колес отрытого типа применяют для перекачивания загрязненных и/или густых жидкостей. Конструкция такого колеса несет в себе как плюсы, а именно:

большой срок эксплуатации и высокий уровень износостойкости

способность эффективно очищаться от разного рода засорений

Так и минусы – сравнительно невысокий КПД (коэффициент полезного действия), в среднем около 40%.

Закрытое рабочее колесо насоса

В закрытом рабочем колесе к основному диску с отлитыми или профрезерованными лопастями подгоняют и приваривают покрывающий диск.

Конструкция закрытого типа характеризуется высоким значением КПД, что делает насосы с колесами такого типа очень востребованными.

Насосы, оборудованные колесами данного типа, применяются как для перекачивания чистых жидкостей, так и незначительно загрязненных сред.

Рабочие колеса двустороннего входа представляют собой попарно соединенные рабочие колеса одностороннего входа с одинаковой формой проточной части. Такие колеса могут быть цельными (литыми) или состоящими из двух половин (сварно-литыми).

По силовому взаимодействию лопатки рабочего колеса с обтекающим её потоком они делятся на осевые и радиальные. Различие этих типов заключается в направлении течения.

Радиальное рабочее колесо

В насосах, где установлено радиальное рабочее колесо, поток жидкости имеет радиальное направлении и поэтому создается условия для работы центробежных сил.

Работа насоса выглядит следующим образом: при вращении радиального рабочего колеса(2) внутри корпуса (1) в потоке жидкости возникает разность давлений по обе стороны каждой лопатки, и следовательно силовое взаимодействие потока с крыльчаткой. Силы давление лопаток на поток создают вынужденное вращательное и поступательное движение жидкости, увеличивая её давление и скорость, т.е. механическую энергию.

Удельное приращение энергии потока жидкости в этом случае зависит от сочетания скоростей протекания потока, скорости вращения ротора водяного насоса, диаметра рабочего колеса и его формы, т.е. от сочетания конструкции размеров и числа оборотов.

Осевое рабочее колесо

В насосах, где установлено осевое рабочее колесо, поток жидкости параллелен оси вращения лопастного насоса. Принцип действия центробежного агрегата похож на предыдущий вариант и основан на передаче энергии от лопасти к потоку жидкости.

Влияние монтажа насоса на рабочее колесо.

Способ монтажа насоса непосредственно влияет на сроки безотказной работы насоса, и на его ресурс в целом. Подробнее о всех нюансах монтажа описано в статье о напоре насоса . Вкратце на срок службы рабочего колеса влияет:

диаметр всасывающего участка трубопровода меньше диаметра всасывающего патрубка насоса

уклон в сторону от всаса насоса или провисание горизонтального участка трубопровода со стороны всаса

большое число поворотов и изгибов трубопровода.

Диаметр и расчет рабочего колеса

Расчет ведется по заданным значениям подачи Q, напора Н и числа оборотов n с целью определения проточной части, диаметра и размеров рабочего колеса.

Расчет остальных элементов проточной части насоса – подвода и отвода потока - выполняется с целью обеспечить условия, принятые при предыдущем расчете.

Задание для расчета рабочего колеса определяется по данным для насоса в целом на основании принятой схемы насоса.

где К – число потоков в насосе

где i – число ступеней в насосе(если колес несколько).

В расчете необходимо учитывать потери. Расчетная подача Q будет больше Q1 на величину объемных потерь, величина которых определяется объемным КПД. Величина объемного КПД обычно находится в пределах 0,85 – 0,95, причем большие значения относятся к насосам с большим коэффициентом быстроходности.

Аналогично дела обстоят и для напора. Гидравлические потери определяются гидравлическим КПД, который зависит от совершенства формы проточной части насоса, качества её выполнения и размеров агрегата. Значение гидравлического КПД находится в пределах 0,85-0,95.

При определении диаметра рабочего колеса и выполнении расчета вначале определяют основные размеры канала и угла лопаток на входе и выходе, а затем профилируют канал в меридианном сечении и контур лопаток.

Работы с выполнение расчета относятся к высокоточным, ведь от этого зависит рабочая характеристика и каждая ошибка несет за собой большие финансовые потери при серийном изготовлении. Поэтому такие работы выполняются только силами профильных расчетных организаций

Причины разрушения

Кавитация

Кавитация возникает в результате местного снижения давления в жидкости. Процесс кавитации представляет собой парообразование с последующим схлопыванием пузырьков пара с одновременным конденсированием пара в потоке жидкости. В результате этих многочисленных всхлопываний – микроскопических взрывов, возникают скачки давления, которые могут повредить рабочее колесо насоса и даже привести в поломке всей гидравлической системы.

Характерным признаком кавитации является повышенный шум при эксплуатации насосного агрегата.

Сухой ход

Сухой ход характеризуется работой насоса при отсутствии жидкости на входе. При работе без движения жидкости, из-за трения и отсутствия охлаждения происходит нагрев и закипание жидкости в рабочей камере насоса. Такие явления приводят к деформации рабочего колеса, а затем к его полному разрушению

Коррозия металла

Коррозия металлов в воде или водных растворах имеет электрохимический характер. Этот процесс возникает из-за разности потенциалов, т.е. при наличие так называемой гальванической пары.

Возникновение гальванической пары происходит при погружении двух или нескольких различных металлов (макропары) или при наличии структурной неоднородности металла (микропары).

Разные составляющие как в микропарах, так и в макропарах имеют разные электродные потенциалы, вследствие чего возникает электрический ток. Составляющие, имеющие более положительный потенциал, называют катодами, более отрицательный – анодами.

Разрушение металла рабочего колеса насоса происходит на анодных участках из-за перехода ионов(электрически заряженных частиц) из металла в рабочую среду насоса. Освободившиеся электроны перетекают по металлу от анодных к катодным участкам и разряжаются на них.

Таким образом коррозия – это совокупность двух процессов: анодный процесс (переход ионов из металла в раствор) и катодный процесс (разрядка электронов).

Материалы рабочих колес насосов

При выборе материалов рабочих колес необходимо придерживаться ряда требований. Механические свойства материала должны обеспечивать требуемую прочность рабочего колеса с учетом температурных напряжений. Коэффициент линейного расширения не должен сильно отличаться от коэффициента линейного расширения материала вала.

Не менее важной характеристикой является стойкость материала против коррозии в перекачиваемой жидкости.

В общем, получается, что материал рабочего колеса центробежного насоса должен отвечать сложному сочетанию требований.

Механические свойства материала должны обеспечивать прочность колеса не только в условиях нормальной эксплуатации, но и при специальных режимах работы, связанных с температурными толчками.

В некоторых случаях возможно попадание посторонних тел в насос, которые могут нанести ущерб рабочему колесу, например, привести к образованию вмятин. Поэтому материал колеса должен быть прочен, пластичен и обеспечивать высокую коррозионную стойкость.

Наиболее всего этим требованиям удовлетворяет бронза, но бронза вместе с тем является и самым дорогим материалом. Кроме того в условиях высоких температур механические свойства бронзы резко снижаются. Возникают неудобства связанные с высоким коэффициентом линейного расширения бронзового колеса по сравнению со стальным валом. В результате посадка бронзового рабочего колеса на вал в условиях нормальной температуры, ослабевает в рабочих условиях при большой температуре.

Хорошими механическими свойствами и коррозионной стойкостью обладают нержавеющие стали. Но вследствие низких литейных качеств, колеса из таких сталей приходится изготавливать сварным способом из механически обработанных поковок.

В качестве материала для рабочего колеса насоса, работающего в низко-коррозионной среде, может быть использован чугун.

В последнее время в конструкции крыльчатки насоса набирают популярность различные виды пластмасс, имеющие относительно высокие механические свойства и стойкость к воздействию агрессивных сред.

В больших насосах в благоприятных от коррозии условиях, рабочие колеса выполняют из углеродистой стали, а места подверженные усиленному износу защищают специальными наплавками.

Ремонт и замена рабочего колеса (видео инструкция)

Если насосное оборудование выходит из строя, то одной из причин является рабочее колесо и тогда необходима замена.

Если у Вас возник вопрос о том как его снять, воспользуйтесь предлагаемой ниже инструкцией:

1 Убедитесь в отсутствии питания насосного агрегата;

2 Для негерметичных насосов необходимо разъединить муфту, которая соединяет насос и электродвигатель;

3 В зависимости от конструкции агрегата (при необходимости) отсоедините всасывающую и/или напорную трубы;

4 Снять корпус насоса открутив соответствующие болты;

5 Выбить шпонку, соединяющую вал и рабочее колесо;

6 Снять рабочее колесо.

Посадочные места колеса на вал двигателя может быть выполнено в крестообразном или шестигранном исполнении или в форме шестигранной звезды.

Вал насоса

Вал насоса является базовой деталью ротора, на которую при работе насоса действует нагрузка. Максимальный диаметр его обычно выбирают в месте посадки рабочих колес, дальше к обеим концам ступенчато уменьшают для установки втулок и других деталей ротора.

Основные детали центробежного насоса это: рабочее колесо, вал, корпус, уплотнения и подшипники. Эти соединяются вустройстве насоса.

Уступ для упора рабочих колес должен быть выполнен строго перпендикулярно оси насоса. Оси шпоночных пазов должны лежать в плоскости проходящей через ось вала. В качестве заготовок для вала насоса применяют прокат или поковку. Заготовки валов крупных насосов должны проходить дефектоскопию для выявления скрытых дефектов.

Материалы для вала насоса

Для изготовления валов насосов, перекачивающих холодную воду, можно использовать сталь 40, 45 или 40Х.

Для валов горячеводных насосов материал должен сохранять свои механические свойства при температуре перекачиваемой жидкости и иметь коэффициент линейного расширения, мало отличный от коэффициента линейного расширения материала других деталей ротора.

Валы насосов, перекачивающих агрессивные жидкости, можно изготавливать из обычных материалов. Однако в этом случае необходимо предусмотреть надежную защиту вала втулками из коррозионностойкого материала.

Жесткость вала насоса

Вал водяного насоса должен иметь достаточную прочность и жесткость, при которых гарантируется отсутствие недопустимых деформаций, нарушающих устойчивую работу ротора. Под действием собственного веса и веса насаженных деталей вал имеет определенный статический прогиб. При вращении вала даже при тщательной балансировке, всегда имеет место остаточный небаланс, вызывающий дополнительную нагрузку на вал от действия центробежной силы. Кроме того, при работе на ротор действуют гидромеханические силы в радиальном и осевом направлениях. Под действием этих сил ось вала получает дополнительный динамический прогиб, который зависит от частоты вращения вала насоса.

При некоторой частоте вращения динамический прогиб может достигнуть такого значения, что вал водяного насоса станет динамически неустойчивым и начнет вибрировать. В этом случае обычно частота возмущающей силы совпадает с частотой собственных колебаний ротора, и наступает явление резонанса. Частота вращения вала насоса, соответствующая возникновению резонанса, называется критической частотой вращения (nкр).

Ротор работающий с частотой вращения ниже критической, называю «жёсткими», а роторы работающие при сверхкритических частотах - «гибкими».

В насосах ставят роторы обоих типов. Рабочую частоту вращения n рекомендуют выбирать равной

Для обеспечения надежной в вибрационном отношении работы ротора рабочее число оборотов n должно отличаться от критического nкр на 25-30% в ту или другую сторону. Методы расчетов критического числа оборотов как приближенные, так и точные в настоящее время хорошо разработаны.

Уплотнение вала насоса

При работе насоса возникают протечки, через которые жидкость уходит из рабочей полости насоса. Чтобы избежать этого на валу насоса устанавливают уплотнение. Уплотнение вала разделяют на 3 типа:

Сальниковое уплотнение /сальниковая набивка.

Сальниковое уплотнение вала насоса является одним из самых простых, недорогих и доступных типов уплотнений.

Конструктивно сальник в насосе - это уплотнение, которое представляет собой шнур, уложенный в канавку корпуса насоса на валу. Сальниковое уплотнение обматывается вокруг вала, если это шнур или натягивается на вал центробежного насоса если это кольца, затем уплотнение поджимается шайбой или втулкой, которая крепится винтами к корпусу насоса.

Название сальниковое сохранилось со времен первого использования этого типа уплотнения, когда уплотняющим элементом выступала веревка, пропитанная жиром. Для работы сальникового уплотнения необходима минимальная протечка рабочей среды насоса. Такое уплотнения способно работать только в смоченном состоянии, поэтому при монтаже не допускается сильно затягивать сальниковую набивку. При недостатке жидкости уплотнение вала насоса перегревается и разрушается в процессе работы насоса.

Поскольку для работы сальникового уплотнения необходима протечка, то такой тип уплотнения не способен обеспечить полной герметичности

Манжеты.

Манжетные уплотнения появились со времен освоения резины и пришли на смену сальниковым. Конструктивно манжетное уплотнение представляет собой эластичную манжету, надетую на вал насоса. Манжета уплотняется на валу за счет установленного пружинного кольца и давления жидкости в корпусе насоса.

Торцевые уплотнение вала насоса.

Самым современным типом уплотнения на сегодняшний день является торцевое уплотнение.

Торцевое уплотнение вала насоса – это герметизирующие устройства, относящиеся к контактному типу уплотнений с парой трения поверхностей двух деталей друг об друга.

Торцевое уплотнение вала насоса представляет собой сборочную единицу, состоящую из двух основных частей:

неподвижного элемента, который крепится в корпусе насоса и уплотняет место установки

подвижного элемента, который крепится на валу и герметизирует вал.

Между этими двумя элементами расположены находятся 2 кольца из графита или керамики, поджатые пружинами для обеспечения герметичности. Трущуюся пару колец называют парой трения.

Торцевое уплотнение работает в условиях минимального расхода смазывающего вещества, смазкой в данном случает выступает рабочая среда. Торцевые уплотнения имеют большой срок службы и не допускают протечек.

Видео по теме

Вал является одной из основных деталей центробежного насоса, вентилятора или двигателя. От выбора материала и конструкции вала зависит эффективность передачи крутящего момента, а следовательно и коэффициент полезного действия двигателя.

Вал передает момент от двигателя к насосу и обеспечивает работу, в зависимости от типа агрегата, по перемещению грунтовых вод, химически агрессивных сред или обычной чистой воды для обеспечения системы водоснабжения.

Выбор материалов для нефтяных и химических насосов и арматуры

Нефтяные и химические насосы и химическая арматура работают с жидкостями агрессивными и опасными т.е. отличными по своим химическим (PH, количеству хлоридов) и физическим свойствам (плотность, вязкость) от воды и других нейтральных жидкостей.

Материалы деталей проточной части химических насосов и арматуры выбираются в зависимости от химической активности и других свойств перекачиваемых жидкостей (температура, плотность, наличие механических примесей таких как песок, кег, зола, окалина, нефтяной шлам и др.) Подобные насосы и арматура применяются в основном для металлургических, горно-обогатительных, химических и нефтехимических производств таких как:

- процессы нефтепереработки (насосы для сернокислотного алкилирования и др.);

- процессы производства минеральных удобрений (насосы для кислот, щелочей, рассолов и др.);

- добыча и переработка полезных ископаемых (насосы для подземного выщелачивания и др.).

В понятие “нефтяные и химические насосы” и “химическая арматура” собраны различные по конструкции насосы различных принципов действия:

Центробежные нефтяные насосы по API

насос конструкции OH2 насос конструкции BB3

Объемные нефтяные и химические насосы:

Материалы, из которых изготавливаются нефтяные и химические насосы и арматура, можно разделить на три общие группы:

Металлы и сплавы

Основными из всех металлических насосов являются литейные изделия из высококачественных сортов

- нелегированного стального литья

- низколегированного стального литья

- высоколегированного стального литья

- железокремниевых сплавов

- специальных сплавов с высокой износоустойчивостью

- специальных материалов для особых случаев применения.

(некоторые наиболее популярные стали для изготовления насосов и арматуры по стандарту DIN)

1.0619 \1.7357\ V5700\Siguss\1.4136S\RH–SX\RH–RS \1.4306S\ 1.4541 \ 1.4361 \1.4408 \1.4571\ 1.4463\ 1.4517\ 1.4529\ R3020\ 1.4539\ 1.4652S\ 2.4170 Ni95 \ 2.4686 C1\ 2.4610 C4 \ 2.4685 B1 \ 2.4602 C22\ 2.4858 In825\ 2.4856 In625\ 2.4816 In600\ 3.7031 Titan\ 3.7035 Titan\ 3.7032 TiPd\ 3.7235 TiPd\ 3.2371 Al–Leg \ Zr 204 Zirkonium

Синтетические материалы и полимеры

Наиболее популярные пластмассы для производства насосов и арматуры:

- РР – полипропилен стандартный материал из пластмассы для перекачивания кислот и щелочей при температурах от 0°С до 100°С.

- РЕ – высокомолекулярный полиэтилен изделия из синтетических материалов с высокой износоустойчивостью находят применение при перекачивании кислот и щелочей при температурах от -50°С до +80°С.

- PVDF – поливинилиденфторид изделия из синтетических материалов для более высоких требований к химической устойчивости и тепловой напряжённости перекачиваемых сред при температурах от -20°С до +130°С.

- PFA – перфлюоралкокси изделия из синтетических материалов, хорошо зарекомендовавшие себя в работе с особо агрессивными средами в сочетании с высокими тепловым напряжённостями при температурах до +190°С

Керамика и карбиды

Наиболее популярные виды керамики для производства насосов и арматуры:

- ФРИКОРУНД – FRIKORUND ® -изделия из керамической глины с отличной коррозионной стойкостью, Особое значение имеют их хорошая химическая устойчивость и высокая износостойкость при одновременном воздействии экстремальных коррозионных и абразивных нагрузок.

- ФРИКОТЕРМ Б – FRIKOTHERM В ® – новое изделие из керамики наряду со своей хорошей химической устойчивостью и высокой износостойкостью, насос отличается небольшим коэффициентом расширения при нагревании, что делает его нечувствительным к тепловому шоку до 180°С.

- SILIZIUMCARBID (карбид кремния) – является наилучшим материалом для перекачивания высокоагрессивных и одновременно чрезвычайно абразивных сред. Наглядным примером может служить использование насосов из этого материала для перекачки кислотных коксовых пульп, суспензий окислов титана, кислотосодержащих шламов в фильтрах, а также для добычи никеля с высоким содержанием хлорида никеля и меди, соляной кислоты и других агрессивных сред при температурах превышающих +100°С.

Основные параметры, которые определяют выбор материала для оборудования это твердость и химическая стойкость.

Твердость материалов, как правило, определяются следующими существующими методами:

- метод измерения твердости по Бринеллю (регламентирован ГОСТ 9012).

При определении твердости этим методом стальной шарик определенного диаметра D вдавливают в тестируемый образец под действием нагрузки Р, приложенной перпендикулярно к поверхности образца, в течение определенного времени. После снятия нагрузки измеряют диаметр отпечатка d. Число твердости по Бринеллю обозначается буквами НВ, и его определяют путем деления нагрузки Р на площадь поверхности сферического отпечатка F.

Для удобства имеются таблицы чисел твердости по Бринеллю и зависимости от диаметра шарика D, диаметра отпечатка d и нагрузки Р.

- метод измерения твердости по Роквеллу (регламентирован ГОСТ 9013).

При определении твердости этим методом тестируемый образец (изделие) под действием двух последовательно прилагаемых нагрузок – предварительной P0 (обычно Р0 = 10 кгс) и общей Р – вдавливают индентор (алмазный конус или стальной шарик). При этом общая нагрузка равна сумме предварительной P0 и основной Р1 нагрузок.

После выдержки под приложенной общей нагрузкой Р в течение 3-5 с основную нагрузку Р1 снимают и измеряют глубину проникновения индентора в материал А под действием общей нагрузки Р затем снимают оставшуюся предварительную нагрузку P0.

- Метод измерения твердости по Виккерсу (регламентируется ГОСТ 2999).

Метод используют для определения твердости деталей и металлопродукции малой толщины, а также тонких поверхностных слоев, имеющих высокую твердость.

Твердость по Виккерсу измеряют путем вдавливания в образец (изделие) алмазного наконечника в форме правильной четырехгранной пирамиды под действием нагрузки Р в течение времени выдержки T. После снятия нагруби измеряют диагонали оставшегося на поверхности материала отпечатка –d1, d2 и вычисляют их среднее арифметическое значение — d, мм.

- метод измерения твердости по Моосу

Шкала Мооса (минералогическая шкала твёрдости) — набор эталонных минералов для определения относительной твёрдости методом царапания.

Значения шкалы от 1 до 10 соответствуют 10 достаточно распространённым минералам от талька до алмаза. Твёрдость минерала измеряется путём поиска самого твёрдого эталонного минерала, который он может поцарапать; и/или самого мягкого эталонного минерала, который царапает данный минерал.

Предназначена для грубой сравнительной оценки твёрдости материалов по системе мягче-твёрже. Испытываемый материал либо царапает эталон и его твёрдость по шкале Мооса выше, либо царапается эталоном и его твёрдость ниже эталона. Таким образом, шкала Мооса информирует только об относительной твёрдости минералов.

На рисунке представлены значения твердости некоторых из материалов в соответствии с разными методами определения твердости.

Процедура выбора материалов для насоса – сложный и творческий процесс, при котором необходимо учитывать и применять следующее:

- рекомендации по подбору из существующих справочников и норм;

- отраслевые нормы (например международный стандарт API 610 (для центробежных насосов с торцевыми уплотнениями), API 685 (центробежные герметичные насосы), API 676 (объемные насосы)

Ниже приведены требования к материалам стандарта API 610

Деталь

Классы материалов и сокращения

Спирально навитая 9

Спираль но навитая 9

| Элементы деталей насоса по API 610 | Корпус насоса | чугун | угл. сталь | угл. сталь | угл. сталь | угл. сталь | угл. сталь | угл. сталь | 316 AUS | угл. сталь | 12 % хр-стая сталь | AUS | 316 AUS | Duplex | Superduplex | ||||||||||||||

| Рабочее колесо насоса | чугун | бронза | чугун | ауст-й чугун | угл. сталь | угл. сталь | 12 % хр-стая сталь | 316 AUS | Сплав Ni-Cu | 12 % хр-стая сталь | AUS | 316 AUS | Duplex | Superduplex | |||||||||||||||

| Вал | угл. сталь | угл. сталь | угл. сталь | угл. сталь | угл. сталь | AISI 4140 | AISI 4140 | 316 AUS | Сплав Ni-Cu | 12 % хр-стая сталь | AUS | 316 AUS | Duplex | Superduplex | |||||||||||||||

Расшифровка материалов к таблице

Ауст-й чугун: ASTM A436, Тип 1, 2 или 3, UNS F41000, F41002 и F41004 соответственно (аустенитный чугун)-, ASTM A439, Тип D2, UNS F43000 (аустенитное ковкое железо).

12 % хр-стая сталь: сталь типа 1.4313 / 1.4317 /(X 3 Cr NiMo 13-4-1).

AISI 4140: сталь типа 1.7225 (G 4105, Cl SCM 440).

AUS: Аустенитные нержавеющие стали типов 683-13-10/19 по ISO (Типов 302, 303, 304, 316, 321, и 347 по стандарту AISI).

Duplex: Дуплексная сталь типа 1.4517 (GX2 CrNiMoCuN-25-6-3-3 ) и другие варианты.

Superduplex: супердуплексная сталь типа 1.4501(X2CrNiMoCu-WN 25-7-4) и другие варианты.

316 AUS: Аустенитные нержавеющие стали типов 683-13-10/19 по ISO (Типов 302, 303, 304, 316, 321, и 347 по стандарту AISI).

12% CHR – нержавеющая сталь с 12% содержанием хрома типа 1.4313 / 1.4317. Российский аналог – сталь 20Х13.

AISI 4140 – сталь типа 1.7225. Российский аналог – сталь 40ХФА, 38ХМА.

AUS, 316AUS – нержавеющие аустенитные стали. Соответствие аустенитных марок сталей:

Дуплекс, супердуплекс – двухфазная (аустенитно-ферритная) нержавеющая сталь типа 1.4507 (X 2 CrNiMoCuN 25 6 3), 1.4501(X 2 CrNiMoCuWN 25 7 4) и другие варианты.

Нирезист (Ni–Resist) – коррозионно-стойкий сплав с высоким содержанием никеля (13.5 – 40%). Применяется для кислотных, щелочных сред и растворов солей.

Нитрилбутадиен – синтетический маслостойкий эластомер.

PTFE – фторопласт.

3. российские локальные нормы, разработанные на основе международного стандарта (ГОСТ 31839-2012 (EN 809:1998) Насосы и агрегаты насосные для перекачки жидкостей. Общие требования безопасности, ГОСТ 32601-2013 (ISO 13709:2009) Насосы центробежные для нефтяной, нефтехимической и газовой промышленности. Общие технические требования – аналог API 610)

Выдержка из требований к материалам ГОСТ 32601-2013 (ISO 13709:2009) Насосы центробежные для нефтяной, нефтехимической и газовой промышленности. Общие технические требования:

Ниже приведены требования к материалам стандарта ГОСТ 31839-2012:

“5.7.6 Для перекачивания взрывоопасных и пожароопасных жидкостей и сжиженных газов не допускается применение насосов с проточной частью, изготовленной из чугунов с пластинчатым графитом, за исключением погружных насосов, детали которых находятся в перекачиваемой жидкости.

В исключительных случаях допускается применение насосов с проточной частью, изготовленной из высокопрочного чугуна с шаровидным графитом.

Корпусные детали проточной части насосов для перекачивания легковоспламеняющихся жидкостей или горючих жидкостей, нагретых до температуры, превышающей температуру вспышки, должны быть стальными.

Температурой вспышки называется температура, при которой выделяемые при нагреве пары мазута приобретают способность вспыхнуть при поднесении к ним пламени. Температура вспышки мазутов колеблется от 80 до 112° С. ”

Существуют раздельные госты для центробежных и объемных насосов в Росии

4.экспериментально-лабораторный подход: пробы материалов, из которых изготовлен насос, после предварительного взвешивания, помещаются в перекачиваемую жидкость с соблюдением условий, при которых будет работать насос (давление, температура и т.д.). После этого происходит контрольное взвешивание и определяется подвергся ли материал каким-либо изменения (истончение, коррозия и т.д.). Наша компания может предоставлять как образцы для клиента, так и самостоятельно производить испытания в лаборатории завода-изготовителя.

Важно знать, что процесс подбора материала для нефтяных и химических насосов и арматуры происходит только в тесном контакте с клиентом, т.к. только клиент владеет информацией о перекачиваемой жидкости в полной мере и может рассказать о возможных влияниях жидкости на материал. Без сведений от заказчика насос может быть изготовлен из излишне стойкого или излишне прочного материала, что существенно увеличит стоимость оборудования. Представители компании ООО «ПромХимТех» готовы выезжать на объект и помогать подобрать материл, чтобы избежать изготовления излишне дорогого насоса.

Зачастую причины разрушения насосов из сталей и металлов связаны как с химическим воздействием, так и с абразивным(механическим) разрушением. Чем выше скорость жидкости в улитке насоса, тем выше скорость разрушения проточной части насоса. Особенно это заметно на такой детали насоса как импеллер (рабочее колесо насоса).

При расчетах затрат приходиться искать баланс между ценой насоса и сроком службы насосов.

Классически, в промышленности СССР применялись насосы из нержавеющих сталей и сплавов, что было достаточно дорого и не всегда применимо.

Появление новых комбинированных материалов позволяет сокращать расходы, повышать надежность и экономить деньги на дальнейшем ремонт насосов. Насосы из металла гуммированные (покрытые каучуком, резиной) позволяют повысить абразивную стойкость насоса, насосы из керамики или с покрытием керамикой обладают стойкостью к химическому, абразивному и температурному воздействию, насосы из пластика или футерованные тефлоном, фторопластом имеют высокую химическую стойкость при низкой цене, что может быть выгодным аналогом дорогим сплавам типа хастелой, монель, никонель и т.п.

Помимо выбора материалов необходимо выбрать правильную конструкцию рабочего колеса: открытое, полуоткрытое, закрытое, т.к. при неправильном выборе конструкции колеса и/или насоса, даже при верном подборе материала, насос будет разрушен.

Читайте также: