Сталь г к что это

Обновлено: 26.04.2024

Современный мир невозможно представить без использования стали. Сплав состоит из углерода, железа и других компонентов. Металл поступает на производство в виде проката – листов определенной толщины. По сути, это механическая деформация сляба (заготовки) под высоким давлением. Ее выполняют горячим, холодным и крайне редко – теплым способом.

Рассмотрим, что такое горячекатаная сталь, ее особенности, применение, плюсы и минусы.

Что такое горячекатаная сталь

Горячекатаная сталь – это вид углеродистого сплава, в которой углерод не превышает 0,7% от общего состава. Отличительными свойствами являются высокая прочность, которая приобретается вследствие термической обработки. Марки указаны в ГОСТ 1435-99: У 7,8,8ГА,7А –12А. Расшифровка простая: «У» – углеродистая сталь, «А» высококачественная, без этой буквы – качественная. «Г» – в сортаменте присутствует марганец.

Конкретные марки используют в зависимости от назначения. Так, для ненесущих металлических конструкций берут углеродистый сплав. Анкерные крепления – легированную. Для жаростойкого оборудования – низколегированную.

Сортамент обладает коротким циклом производства. В результате значительно уменьшается себестоимость. Обеспечивается отличное сочетание технологических и механических характеристик и обладает широчайшим размерными допусками.

Листы изготавливают в два этапа. На первом температура достигает 1200 °C, на втором – 950 °C. Термическая обработка серьезно изменяет структуру металла, приобретая различные характеристики.

Горячекатаную сталь легко отличить от холоднокатаной по шероховатой поверхности, множеству окалин, отсутствию блеска и скругленным концам. На готовую продукцию устанавливают два вида индексов:

- «О» – если углы обрезают;

- «НО» – когда листы не подвергают данной процедуре.

В зависимости от марки, горячекатаный круг обладает большим спектром различных свойств и характеристик, благодаря которым широко применяется в различных отраслях промышленности и производства.

Вне зависимости от процентного % элементов, сортамент обладает повышенной устойчивостью к образованию ржавчины, потому металлическим изделиям зачастую не нужна дополнительная обработка или нанесение защитных покрытий.

Свойства горячекатаной стали

- Толщина составляет от 1,2 до 200 мм.

- На выходе горячий металл чрезвычайно пластичен, потому поверхность сортамента на всем протяжении неравномерна, характерны окалины.

- Поверхность неровная и шероховатая, при этом она не подвергается воздействию коррозии.

- При остывании лист сокращается в размерах и теряет первоначальную форму. Из-за этого точно нельзя сказать, какие конечные габариты он приобретет.

Предельная овальность зависит от класса. Для I-ого оно не должно превышать 0,4% по всей длине листа, для II-ого – 0,5%. Исключение составляет прокат из легированной стали – кривизна может достигать 50-60%.

Качественные характеристики сортамента описаны в ГОСТах. В зависимости от необходимой толщины, используются разные нормативные документы. Так, для тонкого листа до 3,9 мм руководствуются ГОСТом 16523-97. От 4 до 60 мм. – ГОСТом 5521-93.

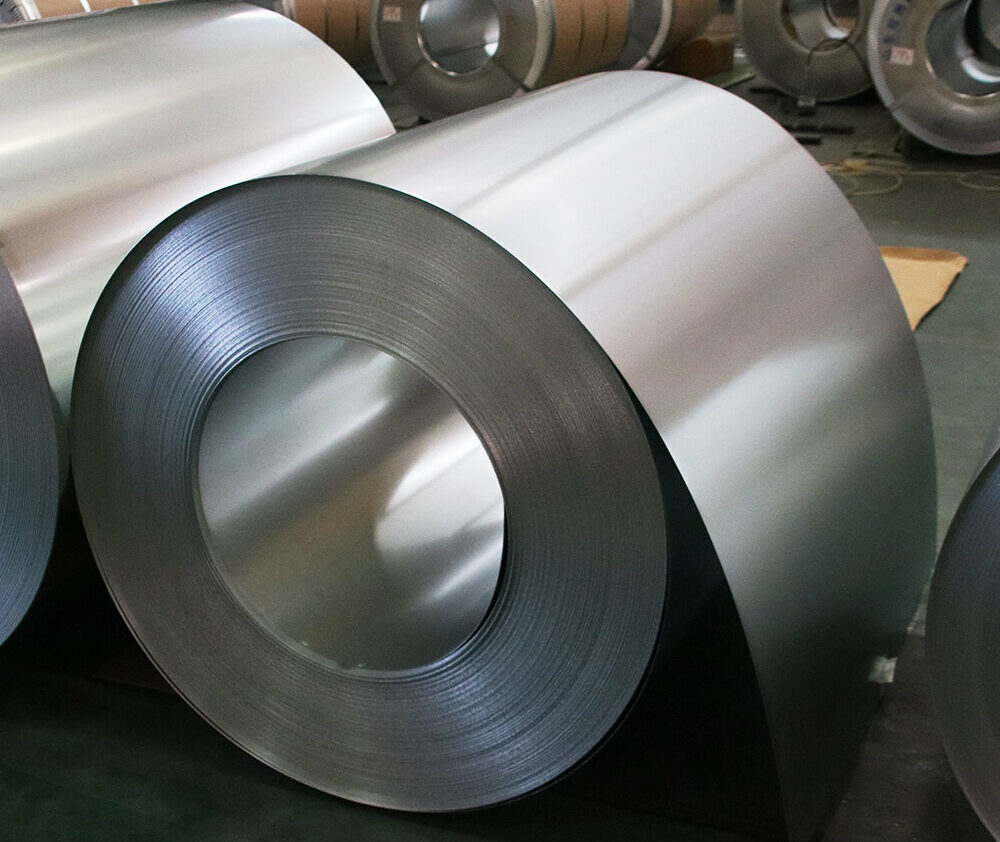

Если металл сворачивают в рулоны, предельная толщина должна быть не более 12 мм. Кромку можно обрезать или оставить скругленной. Отношение одного фрагменту к целому рулону 1:5 – это значит, что в одном мотке количество листов должно быть кратно последней цифре.

Ширина горячего проката может варьироваться от 0,5 до 3,8 миллиметров, длина – до 12 метров.

Использование горячекатаной проката

Горячекатаные стальные листы применяются при изготовлении:

- толстых сварных труб для прокладки систем коммуникации;

- тяжелой техники для судо- и авиастроения;

- несущих опорных металлических элементов для укрепления дорожной сети, мостов, путепроводов;

- арматуры, которая используется для укрепления фундамента, стен, перекрытий при строительстве зданий;

- емкостей отопительных котлов и промышленных печей;

- каркасов любого назначения.

Горячекатаные листы востребованы там, где нет повышенных требований к точности размеров и эстетике готового изделия. Благодаря большой толщине и устойчивости к коррозии оно получается особо прочным, а срок эксплуатации составляет десятки лет.

Плюсы и минусы горячекатаной стали

Преимущества

- толщина листов может варьироваться от 1,2 до 20 мм;

- низкая себестоимость производства и конечной продукции;

- металлическое полотно не подвержено коррозии;

- универсальное применение практически во всех сферах промышленности;

- толщина листа – до 20 см.

Сортамент идеально подходит для формовки различных деталей, которые можно эксплуатировать на улице или в помещениях со специализированным климатическим режимом. Именно поэтому горячий прокат широко востребован в различных отраслях.

Недостатки

- горячекатаным методом невозможно получить тонкие листы;

- высокая вероятность появления окалин – избавление от них дополнительно включено в технологический процесс;

- поверхность листа шероховатая, а значит, прокат не подходит для производства изделий, где предъявляются определенные требования к эстетике;

- толщина неравномерная, отсюда возникает невозможность использования там, где нужна высокая точность;

- определенные сложности при сварке металла.

Горячекатаный прокат отличает низкая износостойкость и теплоемкость. Листы практически не магнитятся, а точность разметки оставляет желать лучшего. Чем больше в составе % содержания серы, тем хуже качество сортамента. Стоит учесть, что листы часто трескаются при гибке.

В чем ключевое преимущество горячекатаной стали?

Главное преимущество – высокая прочность при низкой себестоимости ее достижения. Она достигается за счет термической обработки при температуре свыше 1000 °C и последующего остывания. В сортаменте отсутствуют внутренние напряжения. Отдельные виды дополнительно закаляют, для улучшения характеристик.

Недостатки горячекатаной стали легко компенсировать. Если требуется устранить шероховатость, применяют шлифование, пескоструйную обработку или травление в кислотной ванне. На подготовленную поверхность наносят защитные покрытия: краски, лаки, эмульсии.

Области применения

Горячекатаные круги востребованы во всех возможных отраслях промышленности и строительства. Они используются в основе стеновых и фундаментных бетонных плит. Из металлических прутов большого сечения делают ворота и ограды, из малого – вешалки, подставки для цветов, декоративные кованые изделия.

Листы – основной материал для производства пружин, рессор и иных комплектующих в стационарных приборах или движущейся техники. Детали незаменимы в авиа-, судо-, машиностроении, космической и военной отрасли. Спектр их применения необычайно широк.

По назначению круги подразделяются:

- общего и специального;

- для закрепления деталей с помощью сварки, болтов или заклепывания;

- для деталей, подвергающихся дополнительной обработке: закалке, шлифовке, гибке;

- для изготовления мелющих шаров;

- для подготовки к холодному волочению;

- для обработки под высоким давлением и температурой.

Заказать горячекатаную сталь на металлобазе

Торговый дом «Арсенал» предлагает горячекатаный металлопрокат во все районы Санкт-Петербурга и Ленинградской области. Сотрудничаем с промышленными, строительными, авиационными и другими предприятиями. За 10 лет мы наладили успешное деловое партнерство с десятками производств – лидерами в своих отраслях.

У нас вы можете купить горячекатаную сталь любой марки и размера: длины, ширины, толщины. Это позволяет обеспечить потребности заказчика в материале для изготовления готовой продукции, а налаженная логистика – выполнить доставку в минимальные сроки. Обращайтесь, и убедитесь лично во всех преимуществах!

Лист холоднокатаный и горячекатаный: отличия

При изготовлении абсолютного большинства видов металлопроката, включая листовую сталь, используются «горячие» и «холодные» технологии производства. Здесь мы дадим ответы на вопрос, чем отличается холоднокатаный лист от горячекатаного. Эти ответы будут касаться их характеристик, преимуществ и недостатков, сферы применения и других аспектов.

Различия в производстве горячекатаной и холоднокатаной стали

Производство листового проката регламентируют два документа: ГОСТ 19903-2015 – для горячекатаного и ГОСТ 19903-2015 для холоднокатаного листа. Упомянем ещё ГОСТ 13345-85, которым установлены требования к изготовлению жести – разновидности холоднокатаного листового проката толщиной 0,18–0,36 мм. Основные отличия г/к и х/к листа обусловлены технологиями их производства:

- горячая прокатка выполняется при температуре заготовок 1 150 – 1 200 °C на входе в первую клеть стана и завершается на отметке 900–950 °C;

- при холодной прокатке в зависимости от марок стали границы температурного диапазона в 2,5–6 раз меньше.

Температура обработки стали непосредственно влияет на процесс рекристаллизации металла. Чем она выше, тем интенсивнее процессы изменения внутренней структуры стали, что влияет на механические и качественные характеристики готовой продукции. Это первая часть ответа на вопрос, чем отличается горячекатаный лист от холоднокатаного.

Отличие свойств горячекатаного листа от характеристик холоднокатаного

Характеристики стального металлопроката определяются свойствами сплава, из которого он изготовлен. Кроме того, на качестве готовой продукции сказывается технология её производства. Отличия горячекатаного листа от холоднокатаного проявляются в таких свойствах, как:

- пластичность металла – у холодного листа она выше;

- свариваемость – тоже лучше у холоднокатаного проката;

- прочность на излом – выше у х/к листа.

Однако помимо различий, обусловленных свойствами самого металла, разница г/к и х/к листа находит своё продолжение в технологии производства этих видов проката. Правильнее будет говорить о возможностях холодной и горячей обработки металлов. Именно они определяют большинство отличий холоднокатаного и горячекатаного листа.

Чем ещё отличается холоднокатаный лист от горячекатаного

С ростом температуры металла его податливость в обработке быстро возрастает. При этом появляются новые возможности, но одновременно возникают и технологические ограничения по изготовлению некоторых видов продукции. Например, по «холодной» технологии невозможно катать рельсы, в то время как на станках горячей прокатки нельзя изготовить лист толщиной менее 0,4 мм. С технологической точки зрения разница холоднокатаного и горячекатаного листа выражается в таких параметрах, как:

- толщина – у х/к листа она составляет 0,35–5 мм, а у г/к продукции – 0,4–160 мм;

- качественные характеристики поверхности, которые выше у холодного проката;

- точность изготовления – допуски для х/к листа намного жёстче.

Совокупность свойств и характеристик определяет основные сферы применения разных видов металлопроката. Нередко они являются взаимозаменяемыми материалами, но чаще всего прокат предназначен для изготовления определённых видов продукции или других целей. Такое разделение объясняется в том числе финансовыми причинами, поскольку холоднокатаный металлопрокат того же сортамента обходится дороже. В следующей сводной таблице мы более подробно покажем, чем отличается х/к лист от г/к продукции.

Сравнительная таблица холоднокатаного и горячекатаного листов

Из таблицы видно, что основная разница между ними заключается в сортаменте, а также в точности изготовления продукции. Требования к х/к листовому металлопрокату заметно выше, но его сортамент намного уже.

Физические особенности горячекатаных листов по ГОСТ

После выплавки стальная заготовка-сляб может проходить ряд дополнительных обработок, чтобы материал получил нужный вид. Одним из вариантом обработки слябов является горячекатаная технология, с помощью которой можно получить металлический лист средней толщины. Горячекатаный лист используется в различных сферах — производство труб, каркасов, навесных конструкций, лестничных пролетов, запчастей. Какими должны быть листы горячекатаные согласно ГОСТ? Как их производят? Какими физическими особенностями они обладают?

Краткие сведения

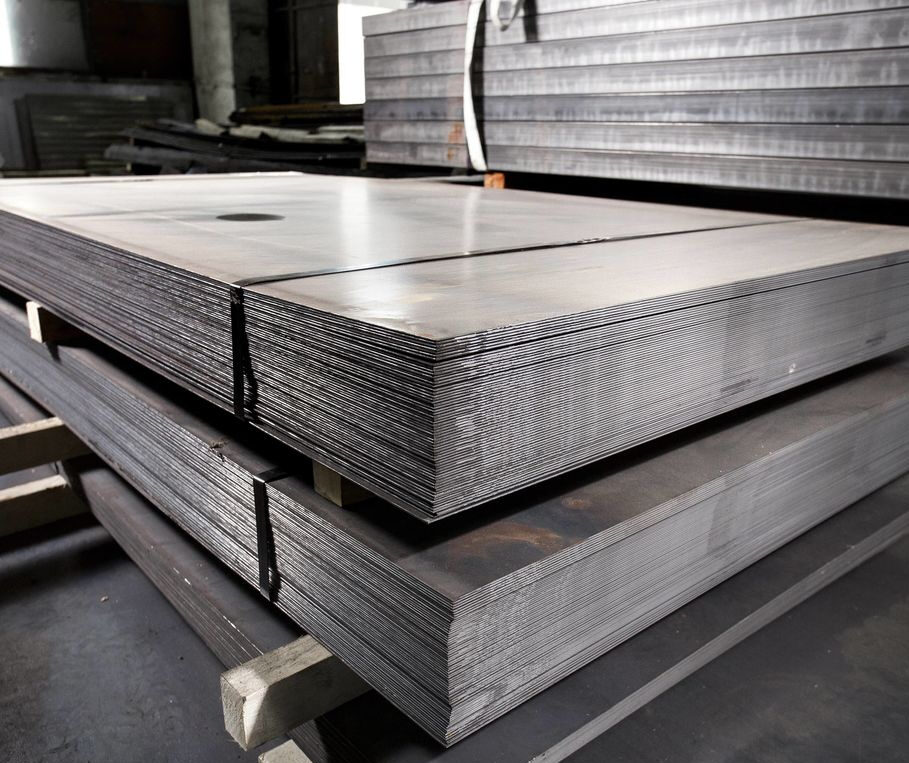

Лист горячекатаный (Г/К) — плоское металлическое изделие небольшой толщины, которое получают методом прессования разогретой горячей заготовки. Технология горячего проката и прессования обычно применяется для изделий из стали. Иногда эта технология пригодна для обработки некоторых других металлов (медь, латунь, алюминий, вольфрам, хром и другие). Г/К-листы имеют вид больших металлических полос, которые для удобства упаковывают в промышленные мотки. Лист стальной горячекатаный обладает хорошей прочностью и упругостью, а также средней толщиной (от 2 до 50 миллиметров). Ширина изделий может быть любой, однако на практике встречаются листы шириной 2-5 метров.

Горячий прокат обладает не слишком приятным внешним видом, поэтому его редко используют для внешней облицовки. Основная сфера применения — производство деталей и сложных конструкций, к которым не предъявляется жестких требований относительно внешнего вида. Основные примеры — детали автомобилей, паровозов, пароходов, запчасти для военной техники, подземные трубы, навесные конструкция для промышленных цехов и другие. Производство Г/К-изделий осуществляется на промышленных цехах, а домашняя выплавка подобных объектов является затруднительной с технологической точки зрения. Основными производителям Г/К-изделий являются Китай, Индия, Россия, США, Великобритания и некоторые южноамериканские страны.

Физические особенности

- Хорошая прочность, пластичность, надежность. Материал хорошо переносит длительные механические нагрузки без появления трещин, сколов, деформации. Механические нагрузки не приводят к растягиванию материала в любом из направлений. Толщина изделия сохраняется постоянной как при стандартной нагрузке, так и при кратковременном ударе или локальной деформации.

- Минимальный риск коррозии. После остывания на горячекатаной полосе образуется тонкая оксидная пленка, материал становится химически инертным (то есть он не вступает в контакт с водой, жидкостями, кислотами, щелочами).

- Небольшая или средняя толщина. Толщина горячей стали находится в пределах от 2 до 50 миллиметров в зависимости от степени обработки материала. Обратите внимание, что получить горячекатаную полосу толщиной менее 2 миллиметров крайне сложно из-за особенностей температурного расширения железа при нагревании.

- Посредственные эстетические свойства. Во время термической обработки на поверхности заготовки оседают небольшие частички пыли, которые ухудшают эстетические свойства материала. Избавиться от налета сложно, поэтому горячекатаные листы обычно применяют для изготовления деталей или материалов, которые не будут располагаться на поверхности объекта.

Технология производства

Горячекатаный лист отличается простотой производства (в сравнении с изготовлением похожих материалами). Для обработки заготовки и получения плоского изделия не нужно сложное металлургическое оборудование. Домашняя кустарная выплавка на практике применяется редко в связи со сложностью решения некоторых инженерных задач (удаление окалины, организация производственной линии, синхронная работа роликовых прессов). Основных этапов обработки три — предварительная обработка, прессование, финальная зачистка. Ниже мы рассмотрим каждый из этапов более подробно.

Предварительный этап

Для изготовления листа используются толстые стальные слябы-заготовки, которые выплавляют в мартеновских печах. На предварительном этапе слябы поступают в прокатный цех, где они сперва помещается в печь для нагрева. Для эффективной обработки слябы нужно нагреть до температуры 700-1000 градусов в зависимости от состава стального сплава (количество легирующих добавок и углерода влияют на тугоплавкость стали). Во время нагрева сляба происходит активное образование окалины на поверхности материала. Чтобы удалить окалину, применяются две методики дополнительной обработки:

- Механическая очистка. Удаление окалины может осуществляться на вспомогательной линии, где установлено дополнительное оборудование для очистки. Пример подобного оборудования — небольшие специальные прессы, которые выполняют легкий обжим и деформацию материала, что приводит к растрескиванию окалины с последующим ее удалением. Еще один вариант механической очистки — применение установок-окалиноломателей, которые удаляют окалину с поверхности в полуавтоматической или автоматическом режиме.

- Кислотные ванные. Для удаления окалины могут также применяться погружение материала в ванные, куда налиты сильные кислоты (серная, соляная, азотная) или их смеси. Стальной сляб помещается в кислотные ванны на небольшой промежуток времени, поскольку в противном случае железо, углерод и легирующие добавки могут начать вступать в активные реакции с кислотами.

- Обратите внимание, что на практике методы механической и кислотной очистки часто применяются в комплексе. Сперва материал очищается от окалины с помощью прессов или окалиноломателей, а потом он помещается в кислотные ванные для окончательной нейтрализации вредоносных веществ. На первом этапе происходит удаление 80-90% окалины, а кислоты устраняют оставшиеся вредные вещества (10-20%). Комплексная обработка повышает стоимость работ, однако она позволяет получить более надежный горячекатаный лист.

Прессование

- Сталь, разогретая до температуры 700-1000 градусов, становится очень пластичной, поэтому ее обработка происходит просто. Роликовым прессам не нужно обладать большой мощностью, поскольку разогретый металл легко деформируется по всей своей длине. Это упрощает и удешевляет производство горячекатаных полос.

- Скорость работы горячекатаного конвейер зависит от качества обработки, температуры нагрева листа, интенсивности очистки поверхности от окалины. На практике скорость работы конвейера обычно составляет 10-25 метров в минуту, что является хорошим показателем.

Финальный этап

На финальном этапе может выполняться дополнительная обработка листов — отжиг, финальное травление, закалка. Дополнительная обработка позволяет улучшить физические свойства материала и избавиться от остатков окалины. Обратите внимание, что горячекатаные полосы можно собрать в мотки, однако делать это нужно только после полного остывания материала в цеху. Это же правило распространяется на случай маркировки полос — проставление отметок и штампов нужно делать также после остывания. Маркировка должна осуществляется в соответствии с правилами ГОСТ.

Горячекатаная и холоднокатаная сталь — в чем разница?

Помимо горячекатаных также существуют холоднокатаные стали, которые имеют с ними много общего. Холоднокатаные (Х/К) изделия изготавливают в виде длинных листов, которые для удобства собирают в большие мотки. Х/К-изделия изготавливают из металлических сплавов, а самым популярным материалом является сталь (хотя бывают также медные, алюминиевые, латунные и другие полосы). Х/К-изделия также в основном применяются в трудоемких отраслях промышленности — производство запчастей для самолетов, автомобилей и поездов, изготовление труб, создание навесных конструкций.

Основные различия

- Для изготовления Г/К-изделия металлическую заготовку-сляб нагревают до температуры 700-1000 градусов — потом она прессуется с помощью валковых устройств-клетей. Для получения холоднокатаного объекта берется уже готовое Г/К-изделия — оно очищается от окалины и проходит прессование с помощью валковых клетей. Дополнительный нагрев заготовок не осуществляется.

- Технология Г/К является грубой, поэтому она позволяет получить полосы толщиной не менее 2 миллиметров (это ограничение появляется из-за особенностей расширения металлов при нагреве). Однако для изготовления одной полосы требуется минимум времени и оборудования, поэтому стоят такие объекты дешевле. Технология Х/К является более точной. С ее помощью можно уменьшить лист до толщины 0,35 миллиметров. Однако обработка является более трудоемкой, поэтому Х/К-полосы будут стоить на порядок дороже.

- Во время нагрева заготовки-сляба образуется большое количество окалины, которая попадает внутрь металлического сплава. Механические способы удаления позволяют избавиться лишь от части окалины. Поэтому Г/К-изделия будут отличаться хорошей, но не идеальной прочностью. В случае применения Х/К-технологии образования окалины можно избежать. С помощью финальной закалки можно улучшить качество сплава за счет рекристаллизации. Поэтому Х/К-изделия будут отличаться более высокой прочностью, надежностью.

- Из-за активного образования окалины при нагреве также большое количество гари и мусора оседает на поверхности горячекатаного проката. Во время изготовления холоднокатаной стали происходит зачистка и обработка внешней поверхности листа. Поэтому холоднокатаные объекты полосы будут обладать более высокими качествами (металлический блеск, отсутствие гари, равномерный цвет).

- Листовая горячекатаная сталь применяется для производства изделий и запчастей, к которым не предъявляются высокие требования относительно вида. Скажем, этот материал можно применять для изготовления внутренних деталей авто, поездов и кораблей. Тогда как Х/К-лист выглядят более красиво, поэтому их можно использовать для изготовления внешних облицовочных материалов (каркасы автомобилей, жестяные банки, профлисты).

Сводная таблица

| Категория | Сталь горячекатаная листовая | Сталь холоднокатаная листовая |

| Технология производства | Нагрев металлической заготовки-сляба с последующим прессованием | Прессование и обжимка заготовки без термического нагрева |

| Толщина | Маленькая и средняя — от 2 до 50 миллиметров | Очень маленькая и маленькая — от 0,35 до 5 миллиметров |

| Вид | Блеклый вид, возможно наличие гари и накипи на поверхности | Приятный вид, естественный металлический блеск |

| Прочность | Высокая | Очень высокая |

| Стоимость | Низкая | Средняя или высокая |

| Сферы применения | Производство корпусов для поездов, вагонов и кораблей, изготовление транспортных запчастей, создание подземных труб | Производство каркасных корпусов для автомобилей, поездов, самолетов, изготовление посуды и жестяной тары, создание облицовочного профлиста |

Заключение

Подведем итоги. Сталь горячекатаная листовая представляет собой плоское изделие, которое получают методом прессования нагретой заготовки-сляба. Физические свойства горячей стали — хорошая прочность и пластичность, средняя толщина, посредственные эстетические свойства. На начальном этапе изготовления Г/К-полосы необходимо выполнить химическое травление или механическую очистку. Это позволит избавиться от окалины, которая образуется при нагреве металла. Сферы применения горячекатаных изделий — производство деталей для поездов, вагонов и кораблей, изготовление труб, создание транспортных запчастей.

Основные отличия горячекатаного листа от холоднокатаного

Современный мир немыслим без стали. Это металлический сплав железа, углерода, других компонентов. Их соотношение определяет марку, характеристики итогового материала, его применение. Сталь поступает на производство в виде проката — листов заданной толщины, получаемых горячим или холодным методами. Технология напрямую влияет на характеристики получаемого материала.

Нельзя сказать, какой лист лучше, горячекатаный или холоднокатаный. Ответ зависит от требований конкретной области, под которую подбирается прокат с нужными параметрами.

Свойства горячекатаного проката

Горячекатаный листовой прокат отличается шероховатой поверхностью. Готовый лист имеет скругленные неточные углы. Если они обрезаются, материал маркируется индексом О, если он поставляется без обрезки, он получает индекс НО. Толщина этого типа стали неравномерна, ей характерен высокий процент содержания окалины.

Сортамент г/к листа по ГОСТ

Принятые нормативы делят горячекатаный лист металла на типы по толщине и сфере использования. Сейчас действуют ГОСТы с номерами:

- 14637-89, описывающий параметры толстолистового г/к проката толщиной 4-160 мм нормального качества, производимого из углеродистых сталей;

- 16523-97, определяющий свойства тонкого г/к проката до 3,9 мм;

- 5520-79, нормирующего выпуск толстолистовой г/к продукции толщиной 4-160 мм, основой которых служат углеродистые, низколегированные, легированные стали, применяемой для изготовления котельного оборудования, промышленных сосудов;

- 5521-93, описывающий листы нормальной и повышенной прочности толщиной 4-60 мм, выпускаемые из стали с увеличенной долей марганца для использования в судостроении;

- 6713-91, задающий параметры толстолистового проката из низколегированных марок для строительства мостов (обычных и северных);

- Р 55374-2012, отвечающий за мостовые конструкции из легированных сталей.

Размеры горячекатаного листа

Горячекатаная сталь нарезается на листы по габаритам, регламентируемым ГОСТ 19903-2015. Этот норматив задает толщину, равную 0,4-160 мм. Он берет за основу обычную нелегированную или низколегированную сталь. Если металл заворачивается в рулоны, его толщина должна быть 1,2-12 мм.

Кромка может обрезаться или не обрезаться. Точность описывается как повышенная или нормальная для толщины до 12 мм. Варианты плоскостности — нормальная, улучшенная, высокая, особо высокая.

Рулоны формируются на основе цельного полотна или двух сваренных кусков. Допустимые длины фрагментов — не меньше 1:5. Другие параметры длин и количества кусков обговариваются с заказчиком.

Ширина листов — 0,5-3,8 м, длина — 7,1-12 м.

Плюсы и минусы

- обширный диапазон толщин, возможность выпуска листов до 20 см;

- доступность;

- меньше производственных этапов;

- более высокая устойчивость к ржавлению по сравнению с х/к-обработкой.

- неравномерность толщины, краев, поскольку при производстве металл нагревается, а при остывании покрывается окалиной, неравномерно сжимается, провисает в середине;

- неточные размеры;

- сложность сварочных работ — лист может «вести» из-за габаритных колебаний.

Свойства холоднокатаного проката

Основой для производства холоднокатаного листового проката служат г/к листы. Они проходят дополнительную обработку, чтобы повысить характеристики:

- сделать края, габариты, толщину более четкими;

- избавить от примесей — окалины;

- придать поверхности гладкость, равномерность цвета, характерный металлический блеск;

- прибавить материалу жесткость.

В отличие от горячекатаного стального листа холоднокатаный металл более тонкий: толщина варьируется в диапазоне от 0,35 мм до 5 мм.

Такой материал требует дополнительной антикоррозийной обработки. Обычно для предотвращения ускоренного ржавления он покрывается цинком, хромом, алюминием или другими элементами.

Сортамент х/к листа по ГОСТ

Холоднокатаные листы нормируются ГОСТами под номерами:

- 9045-93 — прокат для холодной штамповки или производства кузовов для автомобилей. Поверхность по заказу получает повышенную, высокую или особо высокую категорию.

- 16523-97 — нормы для х/к листов из черной углеродистой стали. Норматив описывает три типа отделки поверхности.

- 19904-90 — выпуск проката толщиной 0,35-5 мм. Документ задает ширину проката, производимого в виде карт, равную 500-2350 мм, и длину — 1-6 м. Габариты рулонов не ограничиваются, нормируется лишь толщина — до 3,5 мм.

- повышенная геометрическая точность;

- возможность получения очень тонких листов, вплоть до фольги;

- гладкость поверхности, позволяющая применять прокат в областях, где требуется повышенная эстетичность, отсутствие шероховатостей;

- отсутствие проблем со сваркой.

- необходимость проведения антикоррозийной обработки, без которой на воздухе листы быстро ржавеют;

- сравнительно невысокая пластичность;

- большое количество производственных процессов, этапов обработки повышают себестоимость.

Это подводит к тому, что выбор между холоднокатаным листом или горячекатаным листом определяется областью применения металлоизделий.

Отличия свойств горячекатаного и холоднокатаного стального листа

Главное, чем отличается холоднокатаный лист от горячекатаного — качеством, толщинами и ценой.

Теоретически минимальная толщина г/к металла составляет 0,4 мм, однако на практике она редко меньше 1,2 мм. Максимальное значение достигает 20 см. Невысокое качество обуславливается применением недорогих марок стали, что отражается и на цене.

В отличие от горячекатаного, холоднокатаный лист способен раскатываться до тончайшей фольги. В строительстве, промышленности задействуются материалы от 0,35 мм. Верхний предел здесь составляет 5 мм. Этот вид металла прочнее и жестче, но он более уязвим к коррозии, поэтому его оцинковывают или защищают другими способами. Поскольку достижение этих свойств требует дополнительных производственных этапов, цена х/к проката выше.

Различия в производстве стальных листов

Производство горячекатаного и холоднокатаного листа идет по схожей технологии. Разница состоит в количестве производственных процессов. Сначала в печь отправляется сырье в виде слитков или слябов (куски плитной формы), где они расплавляются при температуре в 900-1200 градусов Цельсия (нагрев зависит от химического состава, габаритов слябов, марки стали). Затем рыхлится окалина, удаляется окись. Дальнейшие действия идут в порядке:

- раскаленная заготовка обжимается со всех сторон так, чтобы ее габариты соответствовали стандартам;

- выровненный слиток направляется в черновую, а потом в чистовую клеть, где он обжимается вращающимися валами, расстояние между которыми задает толщину проката;

- металлические полосы, получаемые после обработки валами, скатываются в рулоны или нарезаются;

- финальным этапом заготовки проходят термическую обработку в печах — закаливаются, обжигаются, очищаются.

На этом этапе г/к прокат готов к отпуску, продаже или применению на дальнейшем производстве.

Холоднокатаный лист получает дополнительную обработку. Он производится из горячекатаного проката, который очищается от оставшейся окалины механическим или химическим способом. Нередко оба метода комбинируются.

Механическая очистка производится путем шлифовки проката металлическими шарообразными частицами, подаваемыми воздушной струей. Так удаляются различные загрязнения, уносимые вместе с воздухом.

Химическая очистка представляет собой погружение проката в ванну с 25% раствором соляной кислоты, которая разъедает мельчайшие загрязнения, придавая поверхности материала гладкость и чистоту.

После обработки для получения х/к проката материал проходит процессы:

- обрезка кромки;

- промасливание перед сворачиванием в рулон;

- обжимание валами до требуемой толщины;

- обжиг при температуре до 730 градусов Цельсия для повышения прочности;

- охлаждение;

- сжатие на дрессировочном стане до 3%, чтобы поднять твердость;

- при необходимости — финальная подрезка краев.

Дополнительно прокат может оцинковываться.

Сферы использования горячекатаного и холоднокатаного металла

Г/к лист

Х/к лист

- строительстве — укрепление фундаментных, каркасных, несущих конструкций;

- изготовлении сварных труб с толстыми стенками;

- самолетостроении, кораблестроении, производстве тяжелой техники.

- изготовления профнастила, гладких оцинкованных листов разного назначения — для кровель, заборов, прочих строительных или производственных нужд;

- производства кузовов машин («автолисты»);

- выпуска консервных банок (отожженная жесть обычно с оловянным покрытием), эмалированной посуды (металл под эмаль называется декапиром);

- создания корпусов бытовой техники, оборудования с гладкими прочными стенками.

Горячекатаный и холоднокатаный прокат служит основой для профилей металлокаркасных конструкций, которые мы используем для монтажа быстровозводимых тентовых ангаров. В зависимости от проекта и нагрузок на конструкции мы предлагаем 3 варианта металлического каркаса. Подробнее об этом читайте по ссылке.

Читайте также: