Сталь х12мф термообработка твердость

Обновлено: 16.05.2024

Добрый день!

Вопрос к специалистам. Подскажите пожалуйста, кому не сложно, правельный режим термообрабютки х12мф. А именно, сколько времени нужно выдерживать клинок при калочной температуре, если калить на масло, то нужно ли его (масло) предворительно подогревать.

Пробовал калить при 1030 градусах на масло на выходе получается не больше 50 едениц, в чем подвох?

Спасибо.

З.Ы. Поиск ничего внятного не показал.

http://www.inmet.ru/kh12mf.html

первая же ссылка в гугле по запросу "режимы ТО х12мф"

А именно, сколько времени нужно выдерживать клинок при калочной температуре, если калить на масло, то нужно ли его (масло) предворительно подогревать?

С уважением!

Я клинки из х12мф толщиной 4 мм выдерживаю при калочной температуре минут 5-7, масло не грею.

Минута на миллиметр толщины, вроде так. Тут приводили пример ТО для D2, если эти стали считать аналогичными, то там по-англицки написано так:

Ramp up to say 500. (260.C), and hold for equalization. Ramp to 1200.F (650.C, equalize throughout the cross section. Then ramp to the austenitize temperature at 1790.F (975.C) to 1850.F (1010.C). Hold at the temperature and soak for 1 minute per 1 mm of maximum cross sectional area, and follow with the quench.

Не силён в английском, но похоже разговор идёт "об этом".

В муфеле нагреваете?

Хрен знает почему так! если не затруднит отпишите потом о результатах.

з.ы. еще один + в пользу каленных поковок, но они же как то калятся?

У меня макс. 58 было, грел в горне.

В теории как не крути должно ЛЕГКО за 60 HRS перевалить:

Закалка 1000-1030 С, масло. Отпуск 200С с выдержкой 1,5 ч. - 63 HRS

Закалка 1000-1030 С, масло. Отпуск 300С с выдержкой 1,5 ч. - 61 HRS

Закалка 1000-1030 С, масло. Отпуск 400С с выдержкой 1,5 ч. - 60 HRS

Закалка 1000-1030 С, масло. Отпуск 500С с выдержкой 1,5 ч. - 60 HRS

Странно, кто-то подложил вместо х12мф что-то другое.

Грел в муфеле. Ставил 1020 градусов, держал минут 10. После закалки на масло натфиль берет очень легко. После етого нагрел в горне до желтого цвета, калил на масло. Произвел отпуск 1,5 часа 300 градусов, твердость хорошая получилась едениц 58 где-то. После етого протравил в кислоте , структура красивая вылезла.

Вот и непонимаю почему после муфельки не закалился.

Возможно шкала не соответствует. Может калибровка нужна? А потом нужно греть немного выше закалочной т-ры, градусов на 10-20-30, т.к. пока вытащите, донесете до масла, т-ра падает и твердость тоже. Грейте выше и смотрите, как начнет калиться, значит нашли нужную т-ру, сразу и муфель поправите.

С Уважением

Практически все легирующие элементы в стали оказывают влияние на скорость протекания структурных превращений и диффузионных процессов не в меньшую сторону. И чем их больше, тем в большей степени. Они же снижают теплопроводность стали.

Это говорит о том, что под закалку (в частности) легированные стали нужно нагревать гораздо медленнее, чем углеродистые, или давать бОльшую выдержку при заданном температурном режиме. Скорость нагрева регулировать очень сложно в простых условиях (программируемые печи есть не у всех), то остаются только выдержки.

По Х12МФ: читал, что выдержка этой стали при Т закалки должна быть 5-6 мин/мм. Или подогрев при Т 800гр. с той же выдержкой, потом до Т закалки вместе с печью.

Да, кстати Х12МФ в отожженом состоянии имеет весьма приличную твердость, что считается ее недостатком. Я, к примеру, полосу режу только болгаркой - наши полотна по металлу садятся на первых 2 см распила 😊.

По D2 у меня тоже есть цитатка:

Hardening

Equalize at preheating temperature of 1450 - 1500 degrees F, than raise temperature to 1825 - 1875 degrees F, soak, and cool in air.

This hardening temperature is critical, overheated blade will not get as hard as it should.

It requires a 20 minutes of soaking time at the hardening temperature prior to air cooling.

С уважением.

Не знаю - насчет 50 - это артефакт какой то. Никаких особенных заморочек с ТО Х12МФ нет.

В приведенной ссылке данные по твердости и ударной вызкости на мой взгляд несколько оптимистичны

Вчера калил D2 толщина 5 мм. Нагрел печь до Т 1050, положил заготовку и грел еще 10 мин. И сразу в масло ком. Т. После остывания царапал стекло. Отпуск 2 часа при Т 200. Немного повело, равнял на прогиб примерно 10 мм, все отлично. Успехов.

Фотка будет?

Очень хорошо что завели разговор про ТО Х12, хоть и много уже было тем касающейся этой сталюги, но сейчас как то более понятно становится, может раньше все больше в секрете держали 😊

Balamoot А если у Вас есть возможность, то может попробовать выдержать с 800 градусов, нагреть с печью до 1070 С и в масло, отпуск не делать а замерять твердость до отпуска и после.

Потом после всего этого разломать заготовку и поглядеть на размер зерна 😊

Антон42

Balamoot А если у Вас есть возможность, то может попробовать выдержать с 800 градусов, нагреть с печью до 1070 С и в масло, отпуск не делать а замерять твердость до отпуска и после.

Потом после всего этого разломать заготовку и поглядеть на размер зерна

Попробовать можно. Только боюсь передержать, ибо печь с 800 до 1070 будет нагреваться минут 30-40. Как только будет время обязательно попробую. Еще можно попробовать на воздухе остудить.

Подскажите пожалуйста, какая оптимальная рабочая твердость для клинка и х12мф. Есть возможность, купить нож из х12мф с твёрдостью клинка 58HRC.Не маловата ли твёрдость в 58ед?

Подскажите пожалуйста, а то продавец, до завтра ответ о приобретении требует.

Спасибо.

В самый раз!

Главное в нашем деле не абсолютные цифры по Роквелу, а соотношение твердость/вязкость. У Х12МФ как мне кажется с этим все в порядке.

Может от геометрии клинка зависит еще? и смотря что резать, 58 не мягкая, в самый раз.

В самый раз!

Главное в нашем деле не абсолютные цифры по Роквелу, а соотношение твердость/вязкость. У Х12МФ как мне кажется с этим все в порядке.

anatoly

А потом нужно греть немного выше закалочной т-ры, градусов на 10-20-30, т.к. пока вытащите, донесете до масла, т-ра падает и твердость тоже.

неправда, у этой стали устойчивость переохлажденного аустенита около 30 минут, за это время она и на воздухе закалится, а более массивную поковку можно вообще в соседнюю деревню в закалочный бачок носить. Перегрев приведет к росту аустенитного зерна, а следовательно большому количеству остаточного аустенита и пониженной твердости и ударной вязкости.

Для клинка наиболее оптимальной температурой отпуска является точка, когда ударная вязкость начинает расти, а твердость еще почти не снижается. на картинке твердость и ударная вязкость от температуры отпуска. извиняйте за качество, web-камера - не лучший сканер.

Сталь СКЛОННА К ОТПУСКНОЙ ХРУПКОСТИ, то есть при высоком отпуске происходит снижение ударной вязкости. Из таблички видно, что оптимальной температурой отпуска является 300-400, а следовательно ответ на вопрос

slot edren baton

Есть возможность, купить нож из х12мф с твёрдостью клинка 58HRC.Не маловата ли твёрдость в 58ед?

так и должно быть при правильной термообработке, хотя флуктуации в сторону меньшей твердости могут быть и при правильной термообработке, но редко

Совсем запутали. Если

еще раз: твердость этой стали падает неравномерно, но монотонно при отпуске. А ударная вязкость KCU вначале растет, а потом начинает снижаться, поскольку сталь СКЛОННА К ОТПУСКНОЙ ХРУПКОСТИ. Поэтому, когда вы закалите сталь, ударная вязкость будет не очень высокая (43 дж на кв. см), а твердость 63 единички. после отпуска на 300 градусов ударная вязкость возрастет в 1,5 раза, а твердость будет 61.

58 HRC будет после отпуска выше 500 градусов, при этом ударная вязкость будет ниже 30 Дж на кв. см, то есть в 1,5 раза ниже, чем у свежезакаленной. При повышении температуры отпуска вы получаете не очень твердую и довольно хрупкую сталь, то есть при правильной термической обработке сталь с 61 единичкой твердости - еще и более вязкая, чем с твердостью 58. Судя по всему, Enzo делают ТО правильно

еще раз: твердость этой стали падает неравномерно, но монотонно при отпуске. А ударная вязкость KCU вначале растет, а потом начинает снижаться, поскольку сталь СКЛОННА К ОТПУСКНОЙ ХРУПКОСТИ. Поэтому, когда вы закалите сталь, ударная вязкость будет не очень высокая (43 дж на кв. см), а твердость 63 единички. после отпуска на 300 градусов ударная вязкость возрастет в 1,5 раза, а твердость будет 61.58 HRC будет после отпуска выше 500 градусов, при этом ударная вязкость будет ниже 30 Дж на кв. см, то есть в 1,5 раза ниже, чем у свежезакаленной. При повышении температуры отпуска вы получаете не очень твердую и довольно хрупкую сталь, то есть при правильной термической обработке сталь с 61 единичкой твердости - еще и более вязкая, чем с твердостью 58. Судя по всему, Enzo делают ТО правильно

Я клинок калить не собираюсь. Не умею. Если правильно Вас понял, то на готовом ноже, с клинком из х12мф,имеющим твёрдость готового к эксплуатации клинка в 58 ед. НЕ ГОДИТСЯ ДЛЯ РАБОЧЕГО НОЖА?

Я правильно понял?

В муфеле ставил 1065, подержал 3 минуты и в масло его )) потом отпуск 400 1.5 часа результат мне понравился..

если эта твердость получена при высоком отпуске или из-за перегрева под закалку - годится условно (для кухонника или ножа в автомобиль годится точно, а вот для надежного туристического или разделочного ножа - сомнительно),

если она получена при правильной термообработке с отпуском 300-400 градусов - годится для чего угодно. Просто такая слегка пониженная твердость может получиться из-за небольшого недогрева, самоотпуска при закалке на воздухе, при закалке на бейнит в селитровой ванне.

Важно КАК получена такая твердость.

Спрашивал у романа ковшик про режим то х12мф. Он ответил 950 гр, греть минуту на миллиметр толщины, в масло 30гр. Отпуск 200гр 2часа

Burchitai

БОЛЬШОЕ ВАМ СПАСИБО. За разжеванный ответ. Теперь нужно учить мат. часть 😊

Спрашивал у романа ковшик про режим то х12мф. Он ответил 950 гр, греть минуту на миллиметр толщины, в масло 30гр. Отпуск 200гр 2часа

Незнаю насколько критично, но вроде как нужна температура от 1000 градусов, а лучше 1030+ еще немного. Так у Романа получаются поковки по 62-63ХРЦ, (с его слов, если не ошибаюсь). Я не проверял, а просто сделал нож, при выведении в ноль РК покрошилась на дереве, оставил небольшой подвод и все нормально, это я к тому что к каждой твердости своя геометрия нужна 😊 ИМХО!

Burchitai Спасибо за подробный ответ и потраченное на мой вопрос время!Стало примерно ясно, чего да как. Осталось узнать про отпускную температуру! 😊

Ещё раз спасибо.

Теплоустойчивая сталь 12Х1МФ

Цифра 12 перед буквенным обозначением указывает среднюю массовую долю углерода в стали в сотых долях процента, т.е. среднее содержание углерода в стали 12Х1МФ приблизительно составляет 0,12%.

Буква Х означает содержание в стали хрома, а цифра 1 после буквы указывает среднюю массовую долю хрома в целых единица, т.е. хрома в стали 12Х1МФ приблизительно 1%.

Буква М означает присутствие в стали молибдена, а буква Ф присутствие в стали ванадия. Отсутствие цифр после букв М и Ф, говорит о том, что молибден и ванадий присутствуют в стали в малом количестве.

Вид поставки

Вид поставки — сортовой прокат, в том числе

- фасонный: ГОСТ 20072—74, ГОСТ 2590-88, ГОСТ 2590-88.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

- Лист толстый ГОСТ 5520-79.

- Полоса ГОСТ 103-76, ГОСТ 4405-75.

- Поковка и кованая заготовка ГОСТ 1133—71.

Применение

Сталь 12Х1МФ (старое обозначение 12ХМФ) относится к сталям перлитного класса и применяется для изготовления деталей (ГОСТ 20072-74), работающих при температуре 570-580°С

(Температура накала интенсивного окалинообразования 600°С):

- Трубы пароперегревателей

- Трубопроводов и коллекторных установок высокого давления

- Поковки для паровых котлов и паропроводов

- Детали цилиндров газовых турбин

Свариваемость

Сталь 12Х1МФ является ограниченно свариваемой. Способы сварки: РДС, АДС под газовой защитой. Рекомендуется подогрев и последующая термообработка.

Температура критических точек, °С

Химический состав, % (ГОСТ 20072-74)

Физические свойства

Модуль нормальной упругости Е, ГПа, при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 12Х1МФ | 198 | 193 | 188 | 183 | 175 | 167 | 157 | 151 | — | — |

Плотность ρ кг/см 3 при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 12Х1МФ | 7800 | 7780 | 7750 | 7720 | 7680 | 7640 | 7600 | 7570 | 7540 | 7560 |

Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 12Х1МФ | — | 44 | 44 | 42 | 40 | 37 | 35 | 32 | 28 | 28 |

Удельное электросопротивление ρ нОм*м, при температуре испытаний °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 12Х1МФ | 230 | 278 | 343 | 430 | 532 | 647 | 775 | 926 | 1087 | 1130 |

Коэффициент линейного расширения α*10 6 , К -1 , при температуре испытаний, °С

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 12,4 | 13,0 | 13,6 | 14,0 | 14,4 | 14,7 | 14,9 | 14,8 | 12,0 | — |

Механические свойства

Механические свойства при испытании на длительную прочность (ГОСТ 20072-74)

Чувствительность к охрупчиванию при старении

| Время, ч | Температура, °С | KCU, Дж/см 2 |

| Исходное состояние | — | 176 |

| 3000 | 600 | 235 |

| 5000 | 625 | 245 |

Механические свойства при повышенных температурах

Технологические свойства

Температура ковки, °С: начала 1240, конца 780. Сечения до 50 мм охлаждаются в штабелях, сечения 51 — 100 мм — в ящиках, сечения 500—600 мм подвергаются низкотемпературному отжигу.

Обрабатываемость резанием — Kv б.ст= 1,35 и Kv тв.спл = 1,50 в нормализованном и отпущенном состоянии при НВ > 138 и σв = 460 МПа.

Свойства стали Х12МФ при 61 Rh

И это о пластиковые бутылки . Косяк однозначно ! ! !

Насколько я помню термообрабатывать Х12МФ можно до твердости 64НRC. Скорее всего брак термообработки.

Кстати, а какой рекомендуемый уровень твердости для Х12МФ? По крайней мере, какой именно стоит заказывать у Кизляра и Широгорова (на всяк случ)? И вапче, сильная разница между сталями в исполнении этих двух "производителей"?

Corvus

Кстати, а какой рекомендуемый уровень твердости для Х12МФ? По крайней мере, какой именно стоит заказывать у Кизляра и Широгорова (на всяк случ)? И вапче, сильная разница между сталями в исполнении этих двух "производителей"?

ЗЫ Народ, не ленитесь, читайте и другие форумы.

Пластиковые бутылки при их разрезании (часто делаю стаканчики под рассаду) дают большие боковые нагрузки на РК. И вообще это довольно коварный материал для тестов, обычная стенка бутылки режется легко, места утолщений или сгибы-замины - гораздо сложнее. Не знаю, в чем секрет полиэтилена, но такая бутылка заточку некоторых ножей сажает сильнее, чем консервная банка.

2 Джо:

Читал я это када-то. Только уж больно темы там медленно развиваются 😊 В любом случае, спасибо. Я почему-то думал, что при 60 ед. на Х12МФ достигается лучший компромисс твердость-ударная вязкость.

А побольше вопросов ему задавать не баянистых и попрут темы 😛

Нет с этим ответом я не соглашусь. Какой тогда смысл использовать углеродистые стали, чтобы получить типичную твердость как для нержавейки 95Х18 например. Да, для среднестатистического ножа твердость 55-58 HRC нормальна. Зачем занижать свойства? Это же не сабля или меч. Для ножа из приличной стали я считаю твердость дожна быть 59-61. На счет Х12МФ не знаю, а своим ножом из ШХ15 при твердости 63 без проблем всклывал конгсервы и ничего не вышербилось, не выкрошилось, не сломалось. Думаю для Х12МФ нормальная твердость 61-62, если хотите подстраховаться 59-61, но не менее.

Нержавейки вроде тоже углеродистые (содержат углерод). 😊

Х12МФ таки полунержавейка (формально), фактически же при хоть каком то нормальном уходе та же нержавейка.

Твердость, по моему скромному мнению, после достаточного предела в 57-58 единиц является не самым значимым фактором (не тарелки же пилить ножом, а продукты и дерево всяко мягче). А вот износостойкость и пластичность стали-это да.

У меня Кизлярцев из Х12МФ было 6 штук каленых до 59-60. Свойства-супер, хрупкости не обнаружил.

На кухню таки закажу 61, на складень или тем паче нескладень вроде больше 59 и не надо.

По первому посту: думаю, что таки косяк ТМО.

Для сталей типа Х12МФ твердость не имеет решающего значения, поскольку свойства стали в заметной степени определяются карбидами хрома имеющих достаточно высокую твердость (HV1500-1700)и износостойкость.

Если говорить по зависимости механических свойств от твердости, то надо иметь в виду, что одна и та же твердость может быть получена при разных режимах ТО. Если брать типичную для Х12МФ обработку на первичную твердость, то грубо они зависят от температуры закалки и температуры отпуска. Причем, обе зависимости нелинейны. Например, ударная вязкость при закалке с 980 и с 1070 будет выше, чем при закалке с 1020-1030: в первом случае, из за сохранения более мелкого зерна, а во втором - из за повышенного содержания аустенита. К тому же, имеет значениеи предварительная ТО, и технология и даже металлургические особенности плавки. Поэтому сказать например что Х12МФ при 62 хрупкая а при 59 вязкая сразу нельзя, надо по крайней мере понять, каким образом получено каждая из этих значений.

Уважаемый dm_roman. бррр.. ну сейчас начнем нержавейка, полунержавейка, углеродка, хром и никель. 😊. С таким же успехом можно к полунержавейкам отнести весь ряд сталей с содержанием хрома от 8 до 12%. Да, она менее подвержана коррозии, чем например ШХ15, также менее подвержана коррозии 8Х6НФТ, 40Х9С2 и др. Будем их тоже называть полунержавейками? Между прочим и 95Х18 ржавеет. Понятия нержавейка, углеродка и полунержавейка введены нами же и весьма условно, так что давайте не будем заводит ненужные диспуты и докапыватся к словам.

На счет твердости абсолютно с вами согласен.

По ГОСТу твердость охотничева ножа должна быть не менее 45, что ж давайте тогда все клинки калить на 46, чтобы не было хрупкости. Бред ведь.

Каждый выбирает твердость по смоему усмотрению - для чего ему нужен нож. Я же в самом начале написал. Я не согласен с тем, что сталь Х12МФ нужно термообрабатывать на твердость 55-58. Я считаю это мало для данной стали. Мое ИМХО.

Ладно никого не хотел обидеть или задеть.

всё пошол спать!

Спасибо Alan_B ты как всегда внес ясность. В споре рождается истина 😛

Если бы я сравнивал ножи из Х12МФ от КИЗЛЯРа и Широгорова и при этом не знал что это Х12МФ, то никогда не подумал бы что это одна и таже сталь.

Очень сильно отличаются друг от друга, даже по виду.

RAYNGER

Если бы я сравнивал ножи из Х12МФ от КИЗЛЯРа и Широгорова и при этом не знал что это Х12МФ, то никогда не подумал бы что это одна и таже сталь.

Очень сильно отличаются друг от друга, даже по виду.

вид то определяет финишная обработка лезвия.

После финишной обработки видна отчётливо структура клинка, вот она то и разная.

если одно лезвие обработать пескоструйкой а второе заполировать в зеркало - то на вид то они же будут разные? пускай изначально оба от кизляра были. или я что то путаю?

У Широгорова идет шлифовка, у Кизляра полировка.

kazan-ovaНет с этим ответом я не соглашусь. Какой тогда смысл использовать углеродистые стали, чтобы получить типичную твердость как для нержавейки 95Х18 например. Да, для среднестатистического ножа твердость 55-58 HRC нормальна. Зачем занижать свойства? Это же не сабля или меч. Для ножа из приличной стали я считаю твердость дожна быть 59-61. На счет Х12МФ не знаю, а своим ножом из ШХ15 при твердости 63 без проблем всклывал конгсервы и ничего не вышербилось, не выкрошилось, не сломалось. Думаю для Х12МФ нормальная твердость 61-62, если хотите подстраховаться 59-61, но не менее.

А вот и отпиши там Марьянко. Так мол и так. не согласная я. Слабо? А смысл использования ржавеек вместо нержавеек и наоборот совсем в другом. Но это тоже баян. А у Шахи какая толщина РК? А ширина РК? А угол? Хотя и это баян 😊

Alan_B

Для сталей типа Х12МФ твердость не имеет решающего значения, поскольку свойства стали в заметной степени определяются карбидами хрома имеющих достаточно высокую твердость (HV1500-1700)и износостойкость.

Если говорить по зависимости механических свойств от твердости, то надо иметь в виду, что одна и та же твердость может быть получена при разных режимах ТО. Если брать типичную для Х12МФ обработку на первичную твердость, то грубо они зависят от температуры закалки и температуры отпуска. Причем, обе зависимости нелинейны. Например, ударная вязкость при закалке с 980 и с 1070 будет выше, чем при закалке с 1020-1030: в первом случае, из за сохранения более мелкого зерна, а во втором - из за повышенного содержания аустенита. К тому же, имеет значениеи предварительная ТО, и технология и даже металлургические особенности плавки. Поэтому сказать например что Х12МФ при 62 хрупкая а при 59 вязкая сразу нельзя, надо по крайней мере понять, каким образом получено каждая из этих значений.

Спасибо. Как всегда грамотно и доступно. Респект.

ДжоА вот и отпиши там Марьянко. Так мол и так. не согласная я. Слабо? А смысл использования ржавеек вместо нержавеек и наоборот совсем в другом. Но это тоже баян. А у Шахи какая толщина РК? А ширина РК? А угол? Хотя и это баян 😊

Зачем туда? Пускай сам сюда приходит. Еще раз. я сказал, что это мое и лично мое мнение.

Вот что говорит сам Марьянко. журнал "Прорез ?2"

6. Не требовать от нержавеющей стали тех свойств, которые достижимы только на углеродистых сталях. Она сопротивляется коррозии - это ее плюс. Минусы -хладноломкость, падение вязкости при низких температурах, хорошая режущая способность, как правило, сочетается с хрупкостью и склонностью к трещинообразо-ванию. Это очень капризный материал и с точки зрения ковки и закалки. "Хамон" на нем практически невозможен. Пробовать делать из нее сабли и мечи тоже не стоит.

Утрировано можно сказать, что при большей твердости у углеродистой стали большая ударная вязкость.

А вы чем охарактерезуете смысл изпользования углеродистой стали.

Ура! нашол! Для Х12МФ

Традиционная ТО: закалка в масле от 1030 градусов+отпуск 2 часа при Т=200 градусов

Твердость: 59,5-61,5 HRC

Вязкость КС,Дж/см: 30 - 40

Осталось теперь найти и сравнить с нержавеющими сталями.

kazan-ovaЗачем туда? Пускай сам сюда приходит. Еще раз. я сказал, что это мое и лично мое мнение.

Вот что говорит сам Марьянко. журнал "Прорез ?2"

6. Не требовать от нержавеющей стали тех свойств, которые достижимы только на углеродистых сталях. Она сопротивляется коррозии - это ее плюс. Минусы -хладноломкость, падение вязкости при низких температурах, хорошая режущая способность, как правило, сочетается с хрупкостью и склонностью к трещинообразо-ванию. Это очень капризный материал и с точки зрения ковки и закалки. "Хамон" на нем практически невозможен. Пробовать делать из нее сабли и мечи тоже не стоит.Утрировано можно сказать, что при большей твердости у углеродистой стали большая ударная вязкость.

А вы чем охарактерезуете смысл изпользования углеродистой стали.Ура! нашол! Для Х12МФ

Традиционная ТО: закалка в масле от 1030 градусов+отпуск 2 часа при Т=200 градусов

Твердость: 59,5-61,5 HRC

Вязкость КС,Дж/см: 30 - 40

Осталось теперь найти и сравнить с нержавеющими сталями.

Ну во первых лично для себя, т.е. моих потребностей для рыбалки, охоты и т.д. и т.п., смысла в сильноуглеродистой стали я не вижу СОВСЕМ. Кстати о чисто нержавейках и речи быть не может, а стали типа 440С и 154СМ правилнее называть не нержавеющими, а условно-нержавеющими. И ещё раз повторю, что у каждой стали есть свои преимущества, а мы здесь не металлурги, а юзеры этой самой металлургической промышленности. А вот водка при минус 10 например не замерзает, а пиво замерзает, но пиво всё равно для меня предпочтительнее 😛.

------------------

Опыт - то, что получаешь, не получив того,что хотел.

Сталь Х12МФ

Совсем недавно сталь отметила свой столетний юбилей. Но не смотря на вековой возраст она до сих пор остается самой популярной штамповой сталью в мире и одной из самых популярных для изготовления клинков. Сама Х12МФ и авторские материалы на ее основе (например “волновая сталь”) широко представлена на российском ножевом рынке.

Причины такой популярности совсем не удивительны. Х12МФ сочетает хорошую стойкость РК с приличной механикой и коррозионной стойкостью. К тому же, сталь достаточно технологична и при минимальном навыке обеспечивает получение приемлемых характеристик. А в авторском исполнении временами может тягаться на равных с самыми современными сталями.

Теперь рассмотрим ее подробнее.

Х12МФ, она же D2 (и еще несколько сотен аналогов) – типичный представитель штамповых сталей с 12%Cr.

Типичный состав стали:

Химический элемент C Si Mn Cr Mo V % 1.45-1.65 0.1-0.4 0.15-0.45 11-12.5 0.4-0.6 0.15-0.30

Стали могут несколько отличатся по содержанию легирующих элементов, например, за рубежом есть стали с несколько более высоким содержанием молибдена и ванадия, но, в общем и целом, это не оказывает серьезного влияния на свойства.

Основными легирующими элементами являются углерод и хром. Благодаря этому сталь содержит заметное количество твердых карбидов типа M7C3 на базе карбида хрома в состав которых так же входят железо, молибден и ванадий. Часть карбидов эвтектического происхождения и имеет достаточно крупные размеры (до 50мкм) и пластинчатую форму. Большое количество (22-24%) твердых (HV 1200-1600) карбидов обеспечивает достаточно высокую износостойкость стали и в то же время ухудшает механические свойства, которые, тем не менее, в малых сечениях (что характерно для ножей) остаются достаточно высокими.

Например, при твердости порядка HRC 61 Х12МФ обладает прочностью при изгибе порядка 3000-3400 МПа при ударной вязкости порядка 0.25 – 0.45МДж/м^2, что выше, чем у большинства углеродистых и нержавеющих сталей, но несколько хуже чем у большинства вторично-твердеющих и порошковых сталей.

После термообработки по оптимальным режимам в твердом растворе стали Х12МФ остается 5-6 процентов хрома, что обеспечивает достаточно высокую коррозионную стойкость. Некоторые иностранные производители даже называют ее полунержавеющей. На самом деле, коррозионная стойкость Х12МФ сильно зависит от режима ТО (в большинстве случаев, чем тверже сталь, тем она более коррозионнно-стойкая) и условий эксплуатации. Особенно сильное негативное влияние на стойкость клинков из Х12МФ оказывают хлориды, вызывая питтинговую коррозию (это характерно и для высокоуглеродистых нержавеющих сталей типа 95Х18) .

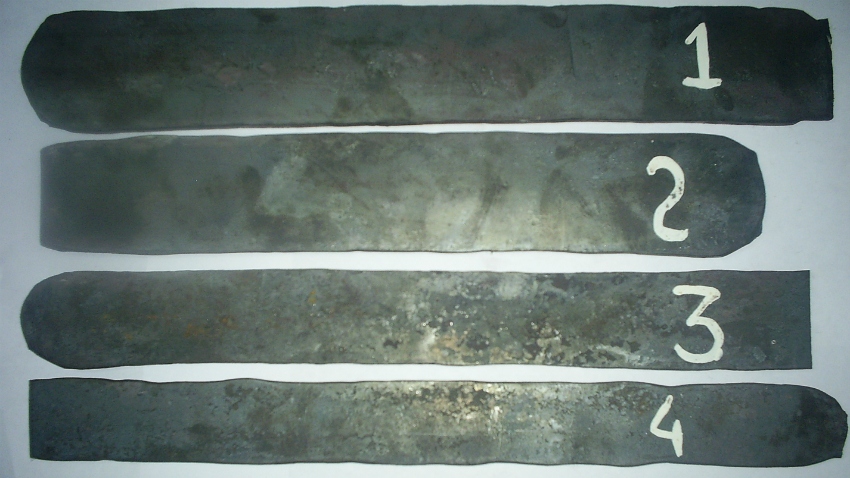

Особенности структуры этой стали часто приводят к появлению на поверхности стали различимого узора, в авторских вариантах узор может быть гораздо контрастнее и иметь “булатный” характер. Узор является следствием выраженной карбидной неоднородности и по его характеру и интенсивности опытный человек может сказать о режимах горячей деформации и ТО этого клинка и в заметной степени предсказать его свойства. Да, именно из-за большого количества крупных и неравномерно распределенных карбидов Х12МФ относительно плохо воспринимает доводку.

Термообработка

Наиболее распространена обработка на первичную твердость, которая обычно представляет собой закалку (в масле, горячих средах или под струей воздуха) и низкого отпуска. Закалка на вторичную твердость, на мой взгляд, обеспечивает худшую комбинацию свойств, хотя некоторые мастера успешно экспериментируют с такими режимами.

Для режущих ножей, от которых требуется максимальная стойкость РК, я бы рекомендовал следующий режим:

• закалка 1000-1010, 5-7 минут,

• масло,

• отпуск 175-200, 2 раза по 2 часа.

Результирующая твердость около 61-62.

Для ножей, рассчитанных на некоторые динамические нагрузки, можно использовать следующий режим:

• закалка 1020-1040, 5-7 минут,

• масло,

• отпуск 310-340С 2 часа.

Результирующая твердость 57-59.

Механические свойства и способность удерживать РК могут быть значительно улучшены предварительной термической обработкой, включающих ТЦО и закалку из межкритической области. Но тут у каждого мастера свои секреты…

Читайте также: