Сталь х70 класс прочности

Обновлено: 15.05.2024

1 Углеродистые и низколегированные, поставляемые в состоянии проката.

2 Углеродистые и низколегированные, упроченные экспандированием.

3 Углеродистые и низколегированные, поставляемые после термической обработки.

В зависимости от назначения и гарантируемых характеристик углеродистая сталь подразделяется на две группы и одну подгруппу. Группа А – сталь с гарантируемыми механическими свойствами; группа Б - сталь с гарантируемым химическим составом; подгруппа В - сталь с гарантируемыми механическими свойствами и с дополнительными требованиями по химическому составу.

Стали, наиболее часто используемые для изготовления труб это (в скобках указан класс прочности):

1 14ХГС; 10Г2С1;15 ХСНД и т.д.).

2 20Ф, 09ГСФ, 09ФСБ, 13ХФА, 08ХМФЧА, 15ХМФА

3 10 (К34), Ст3сп (К38), 20 (К42).

4 09ГСФ, 06ГФБАА

5 13ГС,13Г1С-У,17Г1С, 17Г1С-У,12ГСБ,12Г2СБ, 10Г2БТЮ,10Г2ФБЮ.

В настоящее время поставщики в маркировках зачастую не указывают подробный состав сталей труб и деталей технологии их обработки, а указывают только их класс прочности –«К». Соответственно, в классе прочности К60 – цифра 60 отражает значение предела прочности в единицах системы СИ. В таблице. 3.1. приведены часто встречающиеся сортаменты труб с марками стали .

Таблица 3.1. - Технологические характеристики выпускаемых труб

| Диаметр, мм | Толщина стенки, мм | Давление рабочей среды, МПа | Класс прочности, марка стали |

| 7,0-12,0 | до 7,4 (проект ВСТО до 9,8) | От К42 | |

| 7,0-12,0 | Ст 20, Ст3 | ||

| 7,0-13,0 | 17Г1СУ | ||

| 7,0-13,0 | 13Г1СУ | ||

| 8,0-15,0 | 10Г2ФБ | ||

| 9,5-15,0 | До К60 | ||

| 12,0-22,0 | до 8,3 | 10Г2ФБ | |

| Х70 |

Примерным аналогом классу прочности К по американскому стандарту API-5L является класс «Х». Например Х70, где число 70 соответствует пределу текучести в американских единицах измерения (в фунтах на квадратный дюйм). При этом предел прочности сталей по американским стандартам близок к отечественным, а пределы текучести могут и не совпадать.

В таблице 3.2 приведено примерное сравнение сталей по классификации и нормам принятым в России с характеристикой марок сталей согласно API Spec 5L.

Таблица 3. 2. - Сравнительная таблица механических свойств сталей

| Марка стали | Класс прочности по ГОСТ | Спецификация по API-5L | Предел текучести PSI (МПа) |

| А25 | 25000(172) | ||

| Grade A | 30000(207) | ||

| Grade В | 35000(241) | ||

| Ст3 | К-38 | 36000(248) | |

| Х46 | 46000(317) | ||

| 12Г2С | К-50 | 50000(345) | |

| 13ГС | К-52 | 51000(353) | |

| Х52 | 52000(358) | ||

| 13ГС-У | К-52 | 53000(363) | |

| Х56 | 56000(386) | ||

| 13Г1С-У | К-55 | 58000(402) | |

| Х60 | 60000(413) | ||

| 09Г2ФБ | К-56 | 61000(421) | |

| 10Г2ФБ | К-60 | 64000(441) | |

| Х65 | 65000(448) | ||

| 10ГФБ * ) | К-60 | 67000(461) | |

| Х70 | 70000(482) |

Для трубопроводов нормального, среднего, высокого и сейсмического класса используются трубы сталей марки Х52; Х60; Х65; Х70 (в соответствии с требованиями API 5L).

В таблице 3.3. приведены основные поставщики проката и труб для трубопроводов среднего, высокого и сейсмического класса России.

Таблица 3.3.- Прокат и трубы зарубежных изготовителей для российских нефтепроводов

| № | Страна-производитель | Производитель проката | Трубный завод | Марка стали API-5L | Класс прочности OTT |

| Германия | Dillinger Hutten werke AG Mannesman(Roren/ Mullheim) | ВМЗ(ОМКсталь) Europipe Europipe | X70 с доп треб. | K60 | |

| США | ASTM | ASTM SA516Gr.60 (Аналог 16ГС) | |||

| Франция | GTS Industries | Europipe ВМЗ(ОМКсталь) | X70 с доп треб. | К60 | |

| Япония | Sumitomo | Sumitomo Nippon steel JFE | X70 с доп треб. | К60 и К70 | |

| Китай | Nisco Baosteel Shangan | Wanchi ВМЗ(ОМКсталь) Julong Wanchi | X70 с доп треб. | К60 и К70 | |

| Украина | Азовсталь | ВМЗ Харцизский ТЗ | К60 | ||

| Германия | Mannesman(Roren/ Mullheim) | TTSt 35.N (СтандартDIN 17173),аналог 09Г2С |

Сталь х70 класс прочности

Дальнейшее развитие сталей класса прочности К60 (Х70) происходило путем оптимизации химического состава применительно к сортаменту труб и технологии производства проката. Например, совершенствование технологии позволило во многих случаях отказаться от микролегирования ванадием, а при необходимости вводить в состав стали элементы, повышающие устойчивость аустенита (Cr, Ni, Cu, Mo).

Современные стали данного класса прочности производятся металлургическими компаниями России, Германии, Японии, Кореи и других стран как по технологической схеме низкотемпературной контролируемой прокатки (с завершением в (γ+α)-области) и последующим охлаждением на воздухе (иногда ускоренным охлаждением), так и по схеме высокотемпературной контролируемой прокатки с последующим ускоренным охлаждением в зависимости от требований, сортамента, имеющихся оборудования и технологий, а также экономических соображений.

В табл. 4.2 приведен ряд вариантов получения проката класса прочности Х70 (К60), различающихся композицией легирования, схемой TMO и конечной структурой; применяемые подходы зависят от сортамента, требований к прокату и имеющегося у производителя оборудования.

Снижение содержания углерода в связи с повышением температуры превращения ведет к укрупнению ферритного зерна и выделений карбонитридов, поэтому важно поддерживать температуру Ar3 на достаточно низком уровне путем увеличения содержания аустенитообразующих элементов (Mn, Ni, Cu), следует также учитывать и влияние ускоренного охлаждения. Молибден, помимо высокой прокаливаемости, обеспечивает формирование мелкого рекристаллизованного зерна и подавляет рекристаллизацию аустенита независимо от температуры нагрева сляба под прокатку. Добавка ниобия в молибденсодержащую сталь более эффективна для получения низкотемпературных продуктов превращения.

Далее анализируются результаты исследования (совместно с Ю.Д. Морозовым, О.Н. Чевской, В.И. Изотовым) современного проката класса прочности К60 для изготовления труб диаметром 1420 мм с толщиной стенки от 18,7 до 25,8 мм трех ведущих зарубежных производителей. Композиции легирования и примененные схемы TMO приведены в табл. 4.2 (варианты № 4-6).

Микроструктура варианта № 4 — ферритно-перлитная, характерная для сталей контролируемой прокатки, варианты № 5 и № 6 имеют структуру, состоящую из феррита и полос сдвиговых структур, характерных для использования технологии ускоренного охлаждения проката (рис. 4.2). Механические свойства проката приведены в табл. 4.3, из которой видно, что все варианты производства удовлетворяют требованиям, предъявляемым к прокату класса прочности К60.

Испытания образцов ИПГ до температуры -60 °C не позволили выявить преимущества какой-либо стали по хладостойкости. Все исследованные листы обладают высокой хладостойкостью: температура перехода в хрупкое состояние для всех вариантов находится ниже -60 °С.

Максимальный уровень ударной вязкости соответствовал минимальному содержанию углерода в исследуемых сталях. Испытания ударных образцов до температуры -196 °C также показали высокий уровень хладостойкости всех исследованных листов, при этом самой высокой хладостойкостью обладает прокат, полученный по варианту № 4, температура перехода в хрупкое состояние Т80 составляет -100 °С. Близок к нему и вариант № 5; вариант № 6 несколько уступает по хладостойкости: температура перехода в хрупкое состояние Т80 на 15-20 °С выше (рис. 4.3, 4.4). Следует отметить, что листы из стали варианта № 4 имеют самую большую толщину — 25,8 мм. Высокая хладостойкость таких листов связана с технологией контролируемой прокатки, которая приводит к получению излома характерного вида — с множественными расщеплениями, наблюдаемыми при испытаниях в интервале температур от +20 до -100 °С.

При электронно-микроскопическом исследовании структуры трех сталей установлено (рис. 4.5): полосчатая микроструктура стали варианта № 6 включает слои полигонального феррита с низкой плотностью дислокаций, чередующегося со слоями реечного мартенсита. Микроструктура стали варианта № 5 включает слои феррита с низкой плотностью дислокаций, чередующиеся со слоями бейнитной составляющей. Бейнит можно отнести к разновидности верхнего бейнита, в котором вдоль границ кристаллов a-фазы располагаются цементиные пластинки. В части феррита наблюдаются субзерна размером 1-3 мкм. Полосчатая микроструктура стали варианта № 4 включает слои феррита, чередующиеся со слоями перлита. Зерна феррита представляют собой конгломерат субзерен с дислокационными границами.

Исследованные варианты проката класса прочности К60 подтверждают тезис о том, что состав стали класса прочности К60 может изменяться в зависимости от требований, сортамента и возможностей оборудования.

Проблемы, связанные с производством трубных сталей, за последние 30-40 лет изменялись. Это обусловлено как изменением требований, так и состоянием металлургической технологии. Во многом потребности газовой промышленности явились движущей силой развития металлургических технологий.

Исторически первой проблемой в производстве металла для газопроводных труб большого диаметра явилась хладостойкость — доля вязкой составляющей в изломе образцов для ИПГ (DWTT). Первое поколение трубных сталей производилось по технологии, включающей горячую прокатку и последующую нормализацию.

Для того чтобы решить проблемы хладостойкости, потребовалось применение контролируемой (термомеханической) прокатки. Это, в свою очередь, обусловило необходимость создания современных прокатных станов и изменения химического состава стали. Сначала был использован наиболее мощный из существующих стан 3600 комбината «Азовсталь», позже был введен в эксплуатацию специализированный прокатный стан 3000 комбината им. Ильича. Что касается химического состава стали, то был осуществлен переход от сталей типа 17Г2АФ, 14Г2АФ-У к малоперлитным сталям, микролегированным ниобием, и освоено производство стали марки 09Г2ФБ.

Постепенно повышающиеся требования по ударной вязкости (что связано с повышением параметров трубопроводов: диаметра, давления) удалось обеспечить путем разработки и внедрения технологии глубокой десульфурации и последующего модифицирования оставшихся сульфидных включений. В связи с этим получила мощное развитие внепечная обработка стали.

Ужесточение требований по сплошности проката (по результатам УЗК) привело к необходимости удаления водорода из стали. Этот вопрос решался применением специальной технологической схемы производства проката, включающей замедленное охлаждение листов после прокатки в штабелях для удаления диффузионноподвижного водорода, а также вакуумирование жидкой стали. Это также позволило несколько повысить пластичность стали, поскольку требование по относительному удлинению (не менее 22%) для класса прочности К60 является очень жестким.

Увеличение требуемых толщин проката от 15-21 до 25 мм и выше привело к развитию технологий в двух направлениях: применение технологической схемы термомеханической прокатки с последующим ускоренным охлаждением и увеличение толщины разливаемых слябов от 250 мм до 300-315 мм, в отдельных случаях — даже до 350-400 мм.

Дополнительные требования по стойкости металла к сероводородному растрескиванию потребовали решения трех основных вопросов: кардинального повышения чистоты металла по неметаллическим включениям; борьбы с ликвационной неоднородностью непрерывнолитого металла и повышения однородности структуры готового проката. Требования были обеспечены путем создания сталей с пониженным содержанием углерода и ликвирующих элементов (в первую очередь Mn), повышением чистоты по сере и фосфору, использованием новых технологий при разливке стали на МНЛЗ («мягкое обжатие»), управлением фазовыми превращениями (устранение полосчатости и формирование однородной структуры) путем применения ускоренного охлаждения после прокатки.

Потребность в прокате классов прочности выше К60 (Х70) привела к необходимости изменения структурного подхода (переход от преимущественно ферритной матрицы к матрице структур промежуточного типа) — это потребовало изменить схему легирования, добавив в сталь легирующие элементы, повышающие устойчивость аустенита (Mn, Cr, Ni, Cu, Mo и др.).

Следующий виток повышения требований по ударной вязкости был связан с повышением рабочих давлений в трубопроводах до 120-200 атм., что привело к повышению норм по ударной вязкости при температуре эксплуатации в отдельных случаях до 250 Дж/см2 при высоком уровне прочностных свойств (Х70-Х80). Решение этого вопроса было найдено путем глубокой десульфурации стали (обычно до 0,001-0,003% S), снижения содержания углерода до 0,04-0,06% и формирования структуры дисперсного низкоуглеродистого бейнита.

Снижение содержания углерода в стали привело к проблеме повышения соотношения σт/σв, что учтено при создании сталей с ферритно-бейнитными или ферритно-бейнитно-мартенситными структурами.

Дальнейшее развитие трубных сталей шло в следующих направлениях: создание материалов для проката большей толщины (условно 30 мм и выше) и более высокого класса прочности (К65 (Х80)) и выше. Здесь уже необходимо применение ускоренного охлаждения проката для формирования требуемой структуры, т.е. задача заключается в том, чтобы либо создать структуру из более низкотемпературных продуктов превращения аустенита, либо сформировать оптимальную дисперсную структуру в толстых сечениях.

Сегодня сталь класса прочности Х80 уже производится многими металлургическими компаниями. Следующий шаг — сталь класса прочности Х100 (хотя существует и Х90). Требования к сталям классов прочности выше L690 (Х100) были установлены в стандарте ISO 3183:2007(Е): предел текучести 690-840 Н/мм2, временное сопротивление 760-990 Н/мм2, относительно требований по вязкости полной ясности пока нет.

Разработка стали Х100 в целом основана на концепции производства стали Х80 с повышенным содержанием молибдена, никеля и меди, т.е. элементов, задерживающих (γ-α)-превращение и повышающих прокаливаемость стали, и другим режимом ускоренного охлаждения. При переходе от стали состава Х80 к стали X100 ферритно-бейнитная структура должна измениться практически на полностью бейнитную. В табл. 4.18 приведены типичные композиции составов опытных сталей X100 различных производителей 90-х годов XX в.

Были изготовлены и успешно испытаны трубы размерами 30"х19,1 мм класса прочности Х100, предназначенные для работы под давлением свыше 150 атм. Сталь содержала 0,07% С, 0,20% Si, 1,90% Mn, 0,30% Mo, 0,20% Cu, 0,20% Ni, 0,05% Nb, 0,015% Ti; механические свойства основного металла трубы были следующие: σт = 740 МПа, σв = 795 МПа, δ5 = 18,5%, KV (при -20 °С) = 235 Дж, DWTT (85% волокна) ≤ -15 °C. Применение более интенсивного охлаждения после термомеханической прокатки позволяет получить при данном химическом составе более высокое временное сопротивление. Приведенный выше химический состав стали предотвращает образование полигонального феррита, когда скорость охлаждения после термомеханической прокатки составляет 20 °С/с. Как правило, охлаждение прерывается при температуре около 500 °С. Получаемая при этом микроструктура полностью бейнитная, а временное сопротивление составляет около 800 Н/мм2. При более интенсивном охлаждении со скоростью, например, 35-50 °С/с и более низкой температуре прекращения охлаждения (около 200 °С), т.е. ниже температуры мартенситного превращения, окончательная микроструктура состоит из более дисперсного бейнита с небольшой долей мартенсита. В этом случае временное сопротивление составляет свыше 850 Н/мм2 даже при очень низкой величине Pct (~0,19). В табл. 4.19 приведены альтернативные варианты обеспечения комплекса свойств, соответствующего классу Х100, при более экономичном легировании за счет применения охлаждения с прокатного нагрева со скоростью ~50 °С/с.

Ю.Д. Морозов, О.Н. Чевская и автор в 90-х годах провели лабораторные исследования по изысканию состава и технологических схем производства проката класса прочности Х100. Была предпринята попытка использовать наиболее экономничный и дешевый состав стали. Химический состав двух плавок приведен в табл. 4.20. Слитки опытных сталей были нагреты до 1150 °C и прокатаны на лабораторном стане в лист толщиной 11 мм; температура окончания прокатки составляла 770-800 °С, после чего прокат был подвергнут ускоренному охлаждению до 410-450 °С. Плавка № 1 системы легирования Mn-Nb-Mo-B с низким содержанием углерода была прокатана с завершением деформации вблизи точки Ar3 и охлаждена со скоростью примерно 30 °С/с до 410 °С. Химический состав плавки № 4 близок к составу плавки № 1, отличается повышенным содержанием углерода — 0,06%; прокатка проведена при более высоких температурах в аустенитной области и при более мягком охлаждении — со скоростью 20 °С/с до 450 °С. Прочностные свойства опытных плавок приведены в табл. 4.21. Из приведенных данных видно, что свойства проката удовлетворяют предъявляемым требованиям.

При исследовании вязкости и хладостойкости получены следующие результаты. Плавка № 1 характеризуется весьма высоким уровнем ударной вязкости во всем исследованном интервале температур испытания. Ударная вязкость сохраняется на уровне более 170 Дж/см2 до температуры испытания -60 °С. Доля вязкой составляющей в изломе ударных образцов до температуры испытания -40 °C составляет 100%, далее снижается до 50-55% при температуре -80 °С.

Абсолютный уровень ударной вязкости металла плавки № 4 ниже, чем у плавки 1, особенно в интервале температур испытания ниже -20 °С. По сопротивлению хрупкому разрушению плавка № 4 также несколько уступает плавке № 1: полностью вязкий характер разрушения наблюдается до температур испытания -20 °С.

В структуре образца плавки № 1 видны границы исходных вытянутых в направлении прокатки аустенитных зерен. Внутри аустенитных зерен наблюдаются реечные кристаллы бейнитного феррита с высокой (~10в10—10в11 см 2) плотностью дислокаций, собранные в пакеты. В образце плавки № 4 кроме бейнита в структуре наблюдался мартенсит. Эти результаты явились основой для дальнейшей оптимизации состава и технологии.

Итак, идея понятна: необходимо получить бейнитную структуру и путем оптимизации состава стали и режима термомеханического контролируемого процесса сбалансировать комплекс свойств. При этом важно решить вопрос: какая бейнитная структура необходима?

В работе были исследованы два состава стали, которые выплавлены и прокатаны в промышленных условиях Dillinger Hiittenwerke. Первая сталь имела соответствующий классу прочности Х100 типичный состав (табл. 4.22), к которому за последнее десятилетие пришли практически все металлургические компании, вторая сталь содержала микродобавку бора.

После термомеханической прокатки с последующим ускоренным охлаждением предел прочности первой стали составил 810 Н/мм2, работа удара по Шарпи (KV) 300 Дж при -30 °С. В структуре преобладал иррегулярный феррит с распределенными между зернами вторыми фазами, также наблюдали пластинчатый бейнитный феррит. Были выявлены два типа второй структурной составляющей в микроструктуре: островки М/А и более крупные зерна бейнита. Работа удара по Шарпи при вязком разрушении составила около 300 Дж и более 260 Дж при температуре испытания до -50 °С. Температура перехода (по 85% вязкой составляющей в изломе образцов DWTT) составила -30 °С. Исследования показали, что снижение температуры окончания ускоренного охлаждения приводит к повышению прочности и снижению вязкости стали, причем изменение свойств достаточно резкое, поэтому технологическое окно, обеспечивающее требуемый комплекс свойств, относительно узкое.

Попытка установить связи «структура-свойства» привела к двум выводам:

— прочность стали коррелирует с долей островков М/А в микроструктуре;

— снижение вязкости при понижении Tко связано с повышением доли реечного бейнитного феррита с мартенситом и участками М/А на границах реек и формированием мартенсита между зернами иррегулярного (неполигонального) феррита.

Для стали 2 (см. табл. 4.22) с микродобавкой бора использовали две технологические схемы, отличающиеся режимом чистовой прокатки, что привело к существенным изменениям вязкости без изменения прочности. При обработке по первому режиму структура состояла из реечного бейнитного феррита с некоторой долей иррегулярного феррита, углы разориентировки между рейками бейнитного феррита были характерны для верхнего бейнита. Участки второй фазы представляли собой цементит по границам реек и в некоторой степени внутри кристаллов феррита. Составляющая М/А присутствовала в виде маленьких островков между зернами иррегулярного феррита. Второй (оптимизированный) режим привел к изменению структуры: наблюдали преобладание ультрамелких зерен феррита размером меньше 1 мкм, они пересекали границы исходных зерен аустенита, вторая составляющая в основном состояла из тонких островков М/А. Авторы объяснили это механизмом DIFT (инициированное деформацией ферритное превращение), что обусловлено значительными деформациями и менее интенсивным охлаждением (рис. 4.37). Временное сопротивление в обоих случаях было равно 850 Н/мм2, предел текучести в первом случае — 780 Н/мм2, во втором — 740 Н/мм2, работа удара при -30 °C — 40 и 200 Дж соответственно.

Если сопоставить структуры сталей Х100, произведенных различными компаниями, то они близки и представляют собой бейнит — в основном гранулярного типа (рис. 4.38).

В работе приведены результаты исследования структуры промышленной стали (компании POSCO) класса прочности Х100 примерно такого же базового состава, мас. %: 0,05~0,07 С; 0,25 Si; ≤ 2,0 Mn; ≤ 0,01 Р; ≤ 0,001 S; Mo, Ni, Cu, Ti, Nb, V — микродобавки; C3 = 0,46~0,48. Механические свойства основного металла труб были следующие: σт = 743 Н/мм2, σв = 844 Н/мм2, работа удара КV~20 = -220 Дж, доля вязкой составляющей в изломе образцов DWTT20 = 100%.

EBSD анализ показал, что распределение разориентировок границ в структуре (рис. 4.39) свидетельствует о том, что она состоит из смеси гранулярного и верхнего бейнита.

Благоприятная микроструктура стали и соответствующий комплекс механических свойств класса прочности X100 достигаются оптимальной комбинацией легирующих элементов и специально разработанными режимами ТМСР. Структура бейнита в таких сталях формируется благодаря легированию элементами, тормозящими ферритное превращение, обычно это повышенное содержание Mn (до ~2,00%); добавки Mo, Ni, Cr, Cu, Nb эффективно увеличивают объемную долю бейнита. Увеличение содержания Nb в такой стали от 0,02 до 0,10% дает непрерывное увеличение предела текучести и временного сопротивления; при интенсивном ускоренном охлаждении предел текучести возрастает на 125 Н/мм2, при прямой закалке — на 185 Н/мм2; наблюдается и соответствующее увеличение временного сопротивления — на 130 и на 75 Н/мм2 соответственно.

Для стали с содержанием примерно 1,90% Mn лучшее сочетание свойств с временным сопротивлением более 800 Н/мм2 и работой удара при -40 °C более 250 Дж получено при применении интенсивного ускоренного охлаждения. Более высокие скорости охлаждения, достигаемые при прямой закалке (≥ 50 °С/с), приводили к явному понижению ударной вязкости. Доминирующая микроструктура при интенсивном ускоренном охлаждении — гранулярный бейнит, состоящий из очень мелкого нерегулярного феррита с небольшим количеством реечного феррита и с мелкими участками М/А и зерен бейнита. Более высокие скорости охлаждения увеличивали количество реечного бейнитного феррита с малоугловыми границами между рейками и второй фазой. В результате, как уже было сказано выше, понижалась ударная вязкость.

В работе приводятся результаты исследований промышленной партии проката и труб из стали X100. Листы толщиной 16,6 и 18,4 мм были произведены на прокатных станах компаний Dillinger Hiitte и Mannesmannrohren Miilheim. Химический состав стали производства Dillinger Hiitte, мас. %: 0,06 С; 1,90 Mn; 0,04 Nb; 0,02 Ti; 0,004 N; кроме того, сталь содержала V, Mo, Ni, Cu, Si; C3 = 0,48. Структура проката приведена на рис 4.38. Технология производства базировалась на имеющемся опыте и ранее произведенных исследованиях и разработках. Основной металл труб (с толщиной стенки 18,4 мм) имел следующие свойства (в среднем): σт = 764 Н/мм2, σв = 815 Н/мм2, δ5 = 17,5%, KV-10 = 248 Дж, доля вязкой составляющей в изломе образцов DWTT10 = 93%.

Компания JFE, имея технологию НОР, произвела прокат и трубы из стали класса прочности Х100 следующего состава, мас. %: 0,07 С; 0,2 Si; 2,0 Mn; 0,02 Nb; 0,001 S; другие элементы — Mo; Ni; Cu; Ti. Это трубы с высокой деформационной способностью и повышенной стойкостью к деформационному старению. Сталь имела структуру бейнита с дисперсными частицами М/А (рис. 4.40). Основной металл труб имел следующие свойства (в среднем): σт = 693 Н/мм2, σв = 843 Н/мм2, равномерное удлинение в продольном направлении составляло 6,5%. Деформационная способность труб сохранялась после нанесения покрытия, что обусловлено уменьшением количества диффузионно-способного углерода за счет применения НОР.

Опытные партии проката и труб класса прочности X100 были изготовлены практически всеми ведущими металлургическими компаниями. Сортамент опытных партий труб класса прочности X100 приведен ниже:

Трубы из стали класса прочности X100 были применены на опытных участках трубопроводов в Канаде:

— Westpath (диаметр 48", длина 1 км, 2002 г.);

— Godin Lake (диаметр 36", длина 2 км, 2004 г.);

— Stittsville (диаметр 42", длина 5 км, 2006 г.).

Трубы были поставлены компанией JFE; средний химический состав стали, мас. %: 0,06 С, 0,11 Si, 1,86 Mn, 0,008 Р, 0,001 S, 0,27 Cu, 0,13 Ni, 0,04 Cr, 0,22 Mo, 0,04 Nb, 0,01 Ti.

Основной металл труб, использованных для проекта Westpath, имел следующие свойства (в среднем): σт = 779 Н/мм2, σв = 851 Н/мм2, δ2'' = 22%, KV-5 = 241 Дж, доля вязкой составляющей в изломе образцов DWTT-5 = 100%.

Вопрос промышленного производства сталей класса прочности Х100 можно считать решенным. Однако их применение может быть ограниченным, если не будут выявлены и глубоко поняты важные аспекты, связанные с их конструктивной надежностью: допуски по дефектам, вязкохрупкий переход и способность к остановке трещины.

Определение значений ударной вязкости, требуемых для остановки распространения вязкого разрушения, исторически основано на использовании моделей в форме прогнозирующих уравнений, которые устанавливают минимальное требуемое значение работы вязкого разрушения образца Шарпи в зависимости от геометрии трубы, так и от приложенного окружного напряжения. Эти полуэмпирические прогнозные соотношения были разработаны с использованием сочетания теоретического анализа и данных натурных испытаний. Метод «двух кривых Баттеля» (Batelle Two Curve approach) является наиболее признанным прогнозирующим методом вплоть до трубопроводов из стали класса прочности Х80, если вводится соответствующий поправочный коэффициент для труб более высоких классов прочности. Этот метод основан на сравнении движущей силы и силы сопротивления:

— движущая сила представлена кривой декомпрессии газа и поэтому зависит от начального давления газа, температуры и химического состава;

— сила сопротивления зависит от геометрии трубопровода, внешних ограничений и сопротивления трубы развитию вязкой трещины, специфического для рассматриваемой стали и связанной с ней ударной вязкости.

Этот подход предполагает, что поведение газа при декомпрессии и динамическое распространение трещины — процессы, которые могут быть связаны через скорость распространения трещины и разрушения трубопровода. Это дает минимальную работу разрушения образца Шарпи при температуре выше порога хладноломкости, которая гарантирует, что распространение разрушения будет остановлено.

Фактически применение такого анализа для стали Х100, работающей при очень высоком окружном напряжении (~ 550 МПа), очень сомнительно: в последние годы стало очевидным, что диапазон применимости этого полуэмпирического метода ограничен экспериментальной базой данных и упрощением, использованным для установления приемлемых уравнений. В то же время теперь признано, что работа вязкого разрушения образца Шарпи не может быть использована как адекватная характеристика сопротивления разрушению современной высокопрочной высоковязкой трубной стали Х100. Поведение при разрушении этого нового материала лежит вне области, охваченной существующими экспериментальными данными и «ноу-хау», следовательно, экстраполяция ненадежна. Преодолению этой трудности посвящены программы полномасштабных и лабораторных испытаний, проведенных многими научно-исследовательскими центрами,

Результаты полигонных испытаний (рис. 4.41) показали, что в целом характеристики сопротивления разрушению труб большого диаметра X100 являются удовлетворительными, хотя предотвращение распространения вязкого разрушения предполагалось осуществлять «конструктивным» способом. Можно утверждать, что трубы большого диаметра класса прочности X100 при распространении вязкого разрушения «работают» на верхней границе условий остановки распространения трещины. Поэтому в самых серьезных случаях требуется дополнительная механическая вставка для обеспечения безопасной остановки распространения трещины (рис. 4.42). Ударная вязкость образцов Шарпи не соответствует реальному сопротивлению трубы процессу распространения вязкого разрушения, которое наблюдается в условиях полномасштабного испытания на разрушение внутренним давлением.

Итак, получение проката класса прочности X100 обычно осуществляется в рамках развития подхода к производству стали класса прочности К65 (Х80); фактически это выражается в более тонком управлении фазовыми превращениями за счет оптимального легирования и совершенствовании режима ускоренного охлаждения. Целевой структурой является бейнитная (преимущественно гранулярный бейнит). Такой подход приводит к тому, что в стали несколько повышаются содержание марганца и суммарное содержание Cr, Ni, Mo и Cu от 0,6-0,7%, характерного для стали Х80, до ~0,8%.

Первые опыты показали возможность производства труб класса прочности XlOO в ОАО «ВМЗ»: при требуемом уровне прочностных свойств основного металла труб с толщиной стенки 19,8 мм относительное удлинение δ2'' составило 31-35%, ударная вязкость KCV-20 ≥ 260 Дж/см2, доля вязкой составляющей в изломе образцов для ИПГ при температуре испытания -20 °C ≥ 95%.

Классы прочности нержавеющего крепежа

Механические характеристики болтов, винтов, шпилек из нержавеющих сталей регламентируются ГОСТ Р ИСО 3506-1-2009. Настоящий стандарт классифицирует нержавеющие крепежные изделия по классам прочности, которые принято обозначать двумя цифрами: 50, 70, 80 и писать через дефис с маркой стали: А1-50, А2-70, А4-80. Что означают эти цифры? – это 1/10 часть от минимального предела прочности на растяжение.

Для производства нержавеющего крепежа чаще всего применяются марки стали А2 (пищевая) или А4 (кислотостойкая), обозначенные так в системе EN ISO, или их приближенные аналоги AISI 304 (12X18H10) и AISI 316 (03Х17Н14М2). Крепежные изделия из коррозионно-стойких сплавов аустенитной группы не упрочняются закаливанием в отличие от изделий из черных металлов. Их главным легирующим компонентом являются хром и никель, а также молибден (для марки А4). Процентное содержание этих и других добавок определяет степень коррозионной стойкости крепежа, максимальные рабочие нагрузки и другие свойства.

Примеры обозначения прочности крепежа из нержавейки:

А2-50 – мягкая сталь с пределом прочности на разрыв минимум 500 Н/мм² (500МПа).

А2-70 – холоднодеформированная сталь с пределом прочности на разрыв минимум 700 Н/мм² (700МПа).

А4-80 – высокопрочный сплав с пределом прочности на разрыв минимум 800 Н/мм² (800МПа).

Маркировка наносится на головку болтов (винтов) рядом с клеймом изготовителя, а шпильки маркируются на гладкой части или на торце, если шпилька полнорезьбовая. Иногда на торец шпильки наносится цветовая кодировка марки сплава (для А2 – зеленая, для А4 – красная). Если маркировка класса прочности отсутствует, то в расчет принимается среднее значение – 70.

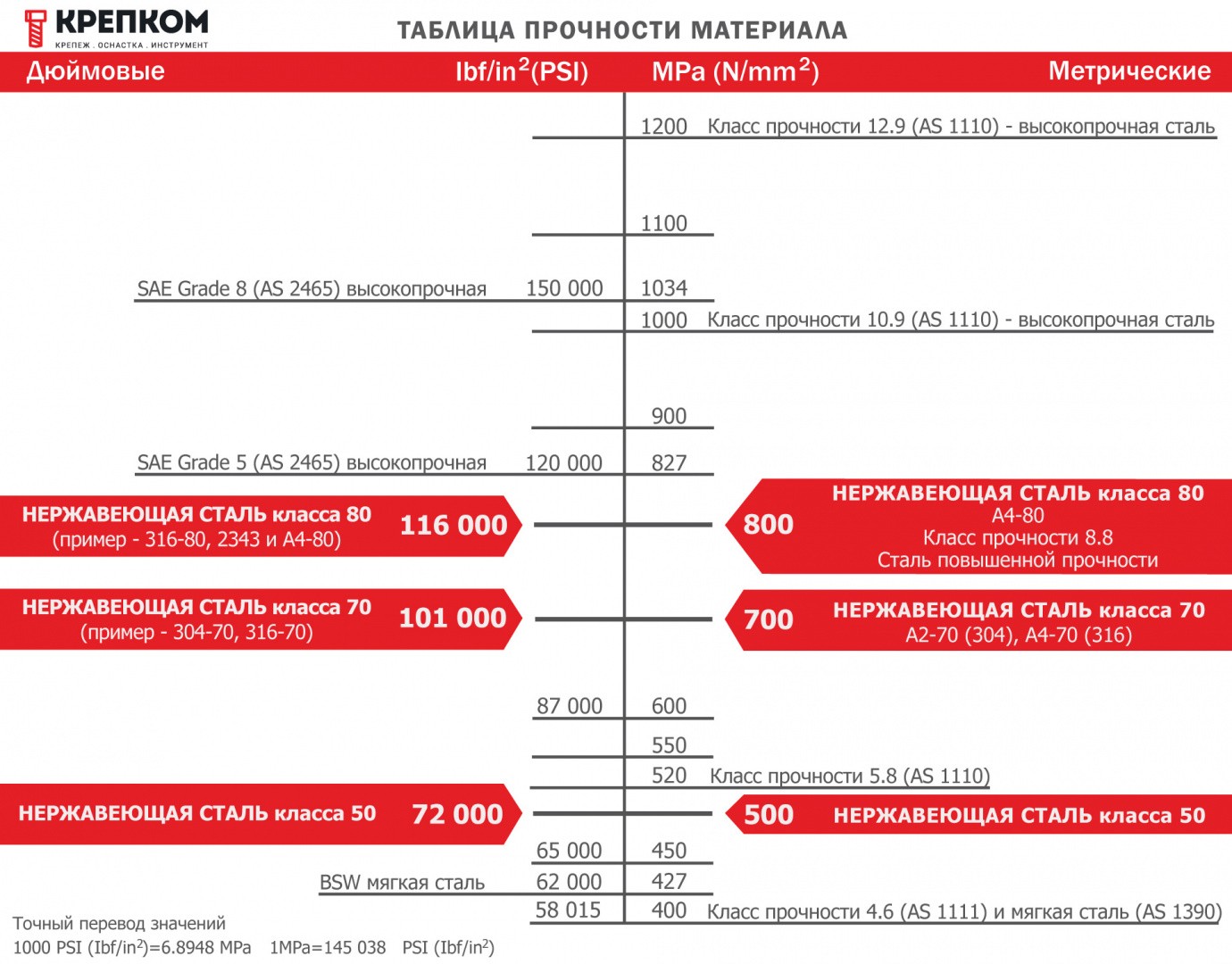

Для сравнения механических свойств болтов из нержавеющей и углеродистой стали обратимся к таблице:

| Группа стали | Углеродистые | Аустенитные А2, А4 | |||||

| Класс прочности | 5.6 | 6.8 | 8.8 | 10.9 | 50 | 70 | 80 |

| Предел прочности, Н/мм² | 500 | 600 | 800 | 1040 | 500 | 700 | 800 |

| Предел текучести, Н/мм² | 300 | 480 | 640 | 940 | 210 | 450 | 600 |

Подробнее о механических свойствах крепежа из углеродистой стали в специальной статье.

Из таблицы видно, что при близких значениях временного сопротивления, предел текучести у аустенитных сплавов меньше, поэтому они больше подвержены пластической деформации. Это свойство позволяет болтам или шпилькам не ломаться при превышении допустимого момента затяжки или при боковых изгибающих нагрузках. В худшем случае превышение усилия может привести к срыву резьбы. В то время как углеродистые стали более хрупкие и запредельные нагрузки могут привести к излому резьбового крепежа.

Расчет нагрузок для нержавеющих болтов

Зная прочностные характеристики аустенитных сплавов, не трудно рассчитать максимальную нагрузку на болты по формуле. Для примера взят болт М12, А2-70.

Np0.2 = As х Rp0.2 = 84.3 х 450 = 37935 Н, где:

As – расчетная площадь сечения М12 (см. ГОСТ Р ИСО 3506 табл. А.1.)

Rp0.2 – предел текучести

Для определения расчетной рабочей нагрузки полученное значение необходимо разделить как минимум на 20: 37935 / 20 = 1896 кг, а для большей уверенности в безопасности болтокомплекта лучше разделить на 30.

Класс прочности – важнейшая характеристика нержавеющей стали, прописанная в национальном стандарте ГОСТ Р ИСО 3506-1-2009, которую следует учитывать при расчете нагрузки на болтовое или шпилечное соединение.

Сравнительная таблица прочности

Марки нержавеющей стали AISI, ГОСТ, SUS. Таблицы, расшифровка, сравнение

Статья поможет сделать правильный выбор марки нержавеющей стали, подобрать аналоги иностранных сплавов, сравнить химический состав и свойства по таблице и получить ответы на часто задаваемые вопросы.

Нержавеющий крепеж изготавливается из различных марок коррозионно-стойкой стали. Каждая из них обеспечивает разную степень сопротивляемости процессам коррозии, которая значительно выше, чем у обычной стали. Существует несколько стандартов на нержавеющие стали (НЖ), разработанные в России, Америке, Японии и странах Европы.

Какую сталь можно назвать нержавеющей?

Все стали имеют одинаковый базовый состав: железо и углерод. Но нержавеющая сталь должна содержать не менее 10,5% хрома для образования защитной пленки оксида хрома, которая предотвращает дальнейшую поверхностную коррозию и препятствует ее распространению во внутреннюю структуру металла. В зависимости от марки его количество может доходить до 24%, кроме того, в состав могут быть включены дополнительные легирующие компоненты, такие как молибден, никель, титан, алюминий, медь, азот, фосфор или селен.

Существование нескольких марок нержавеющей стали затрудняет выбор, особенно когда названия и составы двух сплавов почти одинаковы. Это относится к наиболее распространенным маркам А2 и А4, где буква «А» указывает на принадлежность нержавейки к аустенитной группе (Austenitic), из которой производится 70% всех нержавеющих изделий. Данная маркировка пришла к нам из Германии.

Нержавеющая сталь А2 или А4 – какая лучше?

Химический состав сплавов А2 и А4 практически одинаков (18% хрома, 8% никеля, 0,08% углерода), за исключением одного легирующего компонента – молибдена, который добавлен в сталь А4 в количестве 2-3%. Что это дает? – Это повышает способность противостоять коррозии при воздействии химикатов, кислот, хлора, солевых растворов. Таким образом, крепеж из стали А4 лучше подходит для экстремальных условий окружающей среды, таких как плавательные бассейны, прибрежная зона, химические производства и т. д.

Нержавейка А2 и 304 / А4 и 316 – это одно и тоже?

Каждая марка имеет приближенные аналоги в различных системах классификаций:

- A2 по химическому составу идентична 304 (AISI), 1.4301 (DIN, EN), 12Х18Н10 (ГОСТ).

- A4 по химическому составу идентична 316 (AISI), 1.4401 (DIN, EN), 03Х17Н14М2 (ГОСТ).

Европейские производители часто используют и другую маркировку стали 304 (А2) – 18/8 или 18/10. Цифры обозначают процентное содержание хрома и никеля в составе, что является более понятным для рядового покупателя. Маркировка 316 (А4) выглядит так: 18/8/3, где 3 – легирующая добавка молибдена.

Что означает буква L в 304L, 316L?

L означает «низкоуглеродистый». Это вариант нержавеющей стали, содержащий меньше углерода. Сплав состоит из 0,02% углерода вместо 0,05%. Это не влияет на качество стали, но повышает ее стойкость при горячей сварке в среде TIG или MIG. Низкое содержание углерода в сплавах 304L, 316L помогает свести к минимуму/устранить выделение карбида в процессе сварки. Это позволяет использовать нержавеющую сталь 304L в состоянии «после сварки» даже в агрессивных средах.

Магнитная и немагнитная нержавейка

Нержавеющие стали, проявляющие магнитные свойства в любой состоянии:

- Ферритные – марки 409, 430 и 439.

- Мартенситные – марки 410, 420, 440.

Группа нержавеющих сталей, которые НЕ являются магнитными в необработанном, отожженном состоянии, но изготовленные из них крепежные изделия методом холодной штамповки могут стать слегка магнитными:

Фактически весь нержавеющий крепеж, поступающий из Китая и других стран, в той или иной степени является магнитным. Изделия из нержавейки 304 (A2) более магнитны, чем из 316 (A4). Холодное штампование и нарезание резьбы приводят к тому, что болты из нержавеющей стали становятся слабомагнитными, некоторые – в большей степени, некоторые – в меньшей, в зависимости от размера детали и скорости процесса обработки.

Какая нержавеющая сталь пищевая?

Пищевая нержавеющая сталь – это сталь, которая отвечает всем критериям, чтобы считаться термостойкой и безопасной для приготовления, приёма и хранения пищевых продуктов. Наиболее распространенной пищевой нержавейкой является тип А2 и ее эквиваленты AISI 304, 18/8 и 18/10.

Что означает маркировка А2-70, А2-80?

Крепеж, соответствующий маркировке A2-70 и А2-80, представляет собой холодно-обработанную деталь из нержавеющей стали А2 (AISI 304) с минимальной прочностью на разрыв 700 Н/мм² и 800 Н/мм² соответственно. Эта марка устойчива в широком диапазоне атмосферных сред и пресной воде. Аустенитная структура придает превосходную прочность и износостойкость даже при криогенных температурах.

Какой болт прочнее: нержавеющий или стальной класса 8.8, 10.9?

Прочность болта измеряется в МПа или Н/мм² и равно временному сопротивлению на разрыв, выше которого происходит его разрушение. Болт из нержавеющей стали класса прочности 80 имеет одинаковую прочность с болтом класса 8.8 из углеродистой стали, а именно 800 Н/мм². Высокопрочные болты 10.9 отличаются большей прочностью, равной 1000 Н/мм².

Примечание: при равных значениях прочности на растяжение, нержавеющие болты имеют меньший предел текучести, а это значит, что уже при меньших нагрузках с ними может произойти пластическая деформация.

Сталь А1 – это нержавейка?

Нержавеющая сталь А1 (она же 303, 1.4305) является самой легкообрабатываемой из всех аустенитных марок, что обусловлено увеличенным содержанием серы в составе. Однако добавление серы снижает коррозионную стойкость сплава до уровня ниже, чем у А2, и приводит к небольшому снижению ударной вязкости.

Марка А1 используется в тех областях, где требуется высокоточная механическая обработка деталей, поэтому она является наиболее подходящей для изготовления штифтов DIN 1471, DIN 1472, DIN 1473 со строгими допусками или, например, пломбировочных винтов DIN 404 с отверстиями в головке, которые можно получить только путем высверливания.

Чем отличаются марки AISI304 и SUS304?

Ничем! Основное различие между этими двумя сплавами заключается не в каких-либо физических свойствах или характеристиках, а в том, как они упоминаются в американских и японских источниках. Это близкие аналоги наиболее универсальной и широко используемой нержавеющей стали А2.

- AISI304 – американский институт чугуна и стали

- SUS304 – японский стандарт JIS

Все нержавеющие стали можно разделить на три группы:

Элементы, не указанные в таблице, не могут быть добавлены без согласования с заказчиком, за исключением элементов, предназначенных для завершения плавления. Должны быть предприняты все меры чтобы исключающий попадание таких элементов из отходов и сырья, которые могут изменить механические свойства или применяемость стали.

a Приведены максимальные значения, если не указано иное.

i Молибден может присутствовать по решению изготовителя стали. В случае если содержание молибдена влияет на условия применения стали, его содержание должно быть согласовано между изготовителем и потребителем стали.

k Если содержание хрома менее 17 %, содержание никеля должно быть не менее 12 %.

l Для аустенитных сталей с минимальным содержанием углерода 0,03 % содержание азота не должно превышать 0,22 %.

В таблице приведены лишь самые распространенные сплавы, используемые для изготовления крепежных изделий, такелажа, цепей, тросов, фурнитуры, замков-защелок, которые можно купить в нашем магазине.

Читайте также: