Сталь hw что это

Обновлено: 25.04.2024

Почему существуют различные классификации твердосплавного инструмента? Предел прочности при изгибе или износоустойчивость.

В реальности, повышение износостойкости режущего материала приводит к снижению прочности при изгибе. С увеличением твердости, режущие материалы становятся более хрупкими. Или наоборот, менее жесткие режущие материалы имеют более высокую прочность на изгибе. Две эти особенности, имеют более или менее благоприятное воздействие в зависимости от применения.

КАКОЙ КЛАСС КАРБИДА ИСПОЛЬЗУЕТСЯ ДЛЯ КОНКРЕТНОЙ ПРОГРАММЫ?

Поликристаллический алмаз, один из самых сложных и наиболее износостойких режущих материалов, в то же время и один из самых хрупких режущих материалов. В случае удара режущий материал быстро ломается.

Быстрорежущая сталь (HS) является одним из самых мягких режущих материалов, более стойкая к ударам, но режущие края быстро становятся тупыми .

При тестировании пильного диска для форматного раскроя с алмазным лезвием максимальный ресурс достигает 500 км. При тех же условиях твердосплавный пильный диск с (HW-наконечником) достиг 2,5 км.

РАЗНОВИДНОСТИ КАРБИД ВОЛЬФРАМА

Постоянное развитие карбид вольфрама режущего материала обеспечивает более широкий диапазон применения. Именно поэтому LEUCO предлагает HW режущие материалы с функциями ориентированными на пользователя. В то время как ранее механическая обработка мягкой древесины подвергалась исключительно HS-инструментам, сегодня жесткий HW режущий материал "HL Solid 25" используется для обработки ели, пихты, сосны, ольхи и т.д. Для резки древесно-стружечных плит, МДФ или твердых пород дерева мы рекомендуем "HL Board 06". Для обработки абразивных материалов таких, как цементно-стружечные плиты лучше всего использовать „HL Board 01“. HW состоит из кобальта и карбид вольфрама (WC). Осмотр через микроскоп показывает разницу между классами HW: Чем выше доля карбид вольфрама, тем более хрупким и более износостойким является материал HW.

КАЧЕСТВО HW РЕЖУЩИХ МАТЕРИАЛОВ

В зависимости от производителя и места производства, даже в пределах одного класса HW, есть качественные различия невидимые невооруженным глазом, только в цене. Осмотр через микроскоп показывает разницу. Отсутствие или избыток углерода приводит к увеличению пористости, щелевым порам и большей WC микроструктуре. Результатом этого является ухудшение механических свойств, ухудшение прочности и снижение жесткости.

ВЫВОДЫ

Качество обработки определяется несколькими факторами, например, выбор правильного инструмента, геометрия резки и т.д. Качество материала режущей части значительно способствует увеличению срока эксплуатации и качеству резки. "Идеальный режущий материал" должен был бы иметь предел прочности при изгибе и износостойкость в равной мере. Однако, несмотря на интенсивные исследования, не стоит выдавать желаемое за действительное.

Что можно сделать, это выбрать правильный материал резки согласно соответствующим требованиям (качество резки, цена-производительность, соотношение простоев машин и т.д.).

LEUCO предлагает не только инструменты, но и широкий ассортимент режущих материалов для применения в различных областях.

AISI 304 и 430 сравнение сталей

Марки сталей AISI 304 и 430 очень популярны, однако они имеют как сходство, так и различия. Поэтому для их применения необходимо чётко знать особенности каждой из сталей. Необдуманная замена одной марки на другую может привести к дефектам в конструкциях, вплоть до их разрушения.

Сходство и отличие AISI 304 от AISI 430

Притом, что оба материала относят к жаропрочным стойким к коррозии сплавам, их химический состав разнится. Процентное содержание хрома практически одинаково (16 % - AISI 430 и 18 % - AISI 304). А вот никель представлен в разном процентном отношении, что обусловливает тот факт, что AISI 304 относят к классу высоколегированных нержавеющих сталей, с высоким содержанием никеля, а AISI 430 - является бюджетной легированной нержавейкой (никель менее 1 %).

Другие добавки в сплавах также оказывают влияние на сходство и отличие AISI 304 от AISI 430.

- Разный процент углерода в сплавах оказывает влияние на технологичность. Снижение его процента приводит к повышению свариваемости, и более лёгкой обработке.

- Хром, отвечающий за стойкость к коррозии, в обоих металлах добавлен в равном процентном отношении, поэтому данное свойство у них идентично.

- Наличие в составе сплава AISI 430 титана повышает его прочность и стойкость к большим температурам.

- Кремний и магний есть в обоих сплавах, но мало влияют на их свойства.

Полный химический состав сталей см. табл.

| Марки | C | Mn | P | S | Si | Cr | Ni | Fe |

| AISI 304 | 18,0-20,0 | 8,0-10,5 | Остальное | |||||

| AISI 430 | 16,0-18,0 | - | Остальное |

Свойства сплавов AISI 304 и 430 в зависимости от химического состава

AISI 304 отличается прекрасной свариваемостью, легко обрабатывается (сварка и ковка). Но показатель твёрдости меньше. Хотя для применения этот вариант и дороже (за счёт наличия никеля), AISI 304 незаменима для производства конструкции, к которым предъявляют высокие требования по технологичности.

AISI 430 подвержена более сложным типам сварки, и её не подвергают упрочнению.

Чтобы понять, чем отличается AISI 304 от AISI 430, необходимо также обратить внимание на их магнитные свойства. Так, AISI 304 относится к немагнитным сплавам – аустенитный класс, а AISI 430 представляет класс ферритов.

Кроме основных качеств, сплавы отличаются и другими свойствами.

- Высокая прочность и долговечность, возможность изготавливать детали и конструкции для эксплуатации в агрессивных средах.

- AISI 430 обладает большей стойкостью к воздействию кислотных и щелочных сред.

- Оба металла характеризуются низким коэффициентом термического расширения.

- Внешне они отличаются оттенками поверхности - AISI 304 желтоватым, а AISI 430 – бело-голубым.

Сферы использования AISI 304 и 430

AISI 304 рационально использовать для изготовления:

- оборудования для печей и теплообменников, коллекторов;

- труб для транспортировки кислотных сред;

- сосудов и ёмкостей, насосов в химической сфере;

- в медицинском производстве – различные специальные инструменты, ножи;

- в пищевой промышленности – мясорубки, столы для очистки овощей и мяса, мойки.

AISI 430 целесообразно применять для производства крепежа и деталей приборов, устройств, эксплуатация которых будет в условиях средней кислотности и при слабом присутствии растворов солей.

В бытовой сфере из неё изготавливают кухонную посуду, элементы и детали техники для ванной и кухни.

В области профессиональных кухонных принадлежностей и установок (в столовых, ресторанах и пр.) – зонты для вентиляции и др. элементы вытяжной системы, тележки для сервировки, посудные шкафы.

Ножевые Стали

Импортные ножевые стали:

1095/1080/1070/…/1050/…

Обычная углеродистая сталь, используемая для изготовления ножей. Страна изготовления — США. Низкая коррозионная стойкость. Число «10» в начале номера указывает на то, что эта сталь специально разработана для производства ножей. Последние две цифры в номере показывают количество углерода — соответственно чем его меньше — тем сталь мягче и хуже держит заточку. Стали из этой серии с низким содержанием углерода используются при изготовлении мечей, где требуется пластичность. Для ножей обычно берется 1095. Применяется при производстве ножей Ka-Bar и Cold Steel. Аналоги — наши У8, У10А.

12С27

Нержавеющая сталь, производится в Швеции. Содержание углерода — 0,6%. Простая и качественная сталь. Посторонние примеси отсутствуют. Аналог — 420НС.

15N20

Инструментальная сталь. Страна производства — Швеция. Используется при изготовлении дамасской стали.

154СМ

59-62 HRC. Высокотехнологичная нержавеющая подшипниковая сталь. Страна изготовления — США. Аналог ATS-34. Высокая жесткость. Одна из лучших сталей для ножей, достаточно дорогая. Используется в ножах «Spyderco» и «Benchmade».

1770 SS / 1778 SS / 1870 SS

SS – Sweden Standart. Серия хорошей шведской конструкционной стали.

3Cr13

Нержавеющая сталь, страна производства — Китай. Это модификация стали марки 440А, закаленная до 57 HRC. Используется при производстве ножей среднего ценового диапазона.

Также идет на изготовление топоров.

3G

Композитная порошковая сталь для ножей. Страна изготовления — Швеция. Содержание углерода — 1,4%. Показатели твердости, жесткости, ударной вязкости, износоустойчивости и антикоррозионной стойкости — на высшем уровне.

420

Содержание углерода 0,5%. Самая простая и дешевая ножевая сталь. Высокая стойкость к коррозии. Мягкая, плохо держит заточку, но затачивается без проблем. Область применения — дешевый Китай и различные кухонные ножи. Аналог — японская AUS-4.

Если на дешевом ноже имеется надпись типа «Stainless», «Inox», «Super-steel» и т. д. — то это скорее всего и есть 420-я сталь.

420J2

Японская нержавеющая сталь, дешевая, как правило используется в композиционных сплавах, проста в обработке. Слабая износостойкость. Используется в недорогих ножах, произведенных на бескрайних просторах Юго-восточной Азии. Что бы компенсировать мягкость 420-й стали приходится увеличивать толщину клинка.

420HC

Высокоуглеродистая ножевая сталь. Легка в обработке, антикоррозионная, средняя прочность, но хорошо держит режущую кромку. Достаточно низкая стоимость. Наибольшее применение нашла у фирмы «Buck», причем 420HC от «Buck» значительно превосходит 420HC других ножеделов. Это достигается проводимой криогенной обработкой. Аналог — шведская 12С27.

440А

56 HRC. Нержавеющая сталь. Содержание углерода — 0,75%. Хорошо сопротивляется коррозии. Качественный сплав, хорошо выдерживает нагрузки. Широко используется в ножах фирмы «SOG». Если на клинке стоит маркировка «440», либо «440 Series Stainless» — то это скорее всего 440А.

440В

58 HRC. Содержание углерода 0,9%. хорошо сопротивляется коррозии. Качественный сплав, хорошо выдерживает нагрузки. Аналог — японская AUS-8.Широко используется фирмой «Randell».

440С

60 HRC. Высокотехнологичная нержавеющая сталь, содержание углерода — 1,2%. хорошо держит РК. Одна из самых сбалансированных по своим свойствам ножевая сталь. Сталь 440С более дорогая, чем 440А и 440В. Аналог — японская AUS-10. Стоит отметить, что 440С у испанских ножей более мягкая, чем у остальных европейцев.

5160

Профессиональная высококачественная пружинящая сталь. Очень прочна, хорошо держит РК. Популярна в изготовлении ножей для тяжелых работ.

52100

Подшипниковая сталь. Низкая прочность и стойкость к коррозии. Но хорошо держит заточку. Аналог — ШХ15. Широко применяется для изготовления охотничьих ножей.

8Cr13MoV

56-58 HRC. Ножевая сталь с высоким содержанием углерода, хрома, ванадия и молибдена. Страна изготовления — Китай. Хорошо держит заточку и хорошо затачивается. Используется «Spyderco». Близка к японской AUS-8.

8Cr14MoV

То же самое, что и 8Cr13MoV, но за счет повышенного содержания хрома более антикоррозионная. Многие китайсвкие реплики изготавливаются из этой стали.

9Cr14MoV

За счет большего содержания углерода чуть тверже, чем 8Cr13MoV. Широко используется на китайских репликах. Режет для ножей этой ценовой категории хорошо и легка в заточке.

А-2

60-62 HRC. Американская углеродистая самозакаливающаяся инструментальная сталь. Высокая прочность и способность держать заточку. Используется Крисом Ривом (Chris Reeve) в боевых ножах.

ATS-55

В отличии от ATS-34 не содержит молибден, соответственно более дешевая. Встречается у Spyderco.

AUS-4

54 HRC. Редкая нержавеющая дешевая сталь из-за низкого содержания углерода. Страна изготовления — Япония. Быстро теряет заточку, но легко затачивается. Аналог — 420-я сталь.

AUS-6

56 HRC. Нержавеющая сталь. Страна изготовления — Япония. Аналог 440А. Используется фирмой «Al Mar».

AUS-8

58 HRC. Нержавеющая ножевая сталь. Страна изготовления — Япония. Аналог 440В. Широко применяется благодаря хорошей износоустойчивости. Используется фирмой «Cold Steel».

AUS-10

60 HRC. Нержавеющая ножевая сталь. Страна изготовления — Япония. Аналог американской 440С, но из-за меньшего содержания хрома менее коррозионностойкая. Хорошая износоустойчивость.

Beta-ti Alloy

Титановый сплав. Водолазные и кухонные ножи.

BG-42

60-64 HRC. Японская нержавеющая сталь для ножей. Высокая жесткость, хорошо держит РК. Эту сталь в своих ножах «Sebenza» использует Крис Ривз (Chris Reeves).

Blue Paper Super

Легированная сталь. Производится в Японии. Идет на изготовление профессиональных поварских ножей.

Carbon V

Марка стали, владельцем которой является Cold Steel. По свойствам это ножевая сталь схожа с О-1 и 1095.

CowryX (RT-6)

63-67 HRC. Аморфный металлический коррозионностойкий сплав. Страна изготовления — Япония.

CowryY (CP-4)

61-64 HRC. Аморфный металлический коррозионностойкий сплав. Страна изготовления — Япония.

CPM 440V

Хорошая нержавеющая сталь для ножа. Хорошо держит РК, затачивается с трудом. Эту сталь использует Sean McWilliams/

D-2

60-62 HRC. Инструментальная ножевая сталь, которую также называют «полунержавейкой». Более коррозионностойкая, чем углеродистые стали, но до свойств «нержавейки» не дотягивает. Высокая прочность, хорошо держит заточку. Аналог — наша Х12МФ. Страна изготовления — Япония. Применяется в ножаж Bob Dozier, Benchmade. Оптимальна для универсального ножа. Не поддается окончательной полировке.

Хорошие ножи из D2 выпускает SteelClaw.

DAMASTEEL

Сталь, полученная методом порошковой металлургии. Не является сплавом.

ELMAX

Инструментальная сталь. Широко используется скандинавскими кузнецами.

GIN-1 (G-2)

Хорошая нержавеющая сталь для ножа. Достаточно редка. Используется в ножах«Spyderco».

Н-1

58 HRC. Нержавеющая сталь для ножа. Отличная коррозионная стойкость, хорошие режущие свойства, отлично держит заточку. Сложна в обработке. Используется обычно в ножах «Spyderco».

INFI

Эксклюзивная сталь для ножа, используется только фирмой «Busse».

Inox

54-57 HRC. Высокопрочная нержавеющая сталь для ножей. Повышенная коррозионная стойкость. Широко применяется фирмой «Opinel».

КК

Легированная сталь, Япония, Hitachi. Используется в производстве поварских ножей и бритв.

L-6

Сталь для ленточных пил. Высокая прочность, хорошо держит РК.

LAK41, LAK42

Ножевая сталь, используемая в производстве дешевых кухонных ножей.

М-2

61-66 HRC. Быстрорежущая инструментальная сталь, используемая в производстве ножей. Идеально держит заточку. Низкая коррозионная стойкость и чувствительность к ударным нагрузкам. Применяется для производства фрез и сверл. Используется компанией «Benchmade».

Marss 500

Нержавеющая сталь. Широко применяется на шведских ножах.

О-1

60-64 HRC. Хорошая углеродистая сталь масляной закалки для изготовления клинков. Несмотря на невысокую стоимость отличается хорошей прочностью. Применяется фирмой «Randall Made Knives». Легка в ковке. Быстро ржавеет.

Rostfrei

Нержавеющая сталь, Германия.

Sandvik 12C27

Шведская мартенситная, нержавеющая, хромистая сталь. Эластичная и гибкая сталь и в тоже время износостойкая. Хорошо затачивается даже в походных условиях "на коленке". Достаточно чистая по посторонним примесям. Широко используется при производстве ножей Helle.

S-Star

Недорогая нержавеющая сталь, идет на изготовление кухонных ножей.

Silver 1,3,5

Марка нержавеющей японской стали. Используется при изготовлении кухонных ножей и ножниц.

SRK-8

Инструментальная японская сталь. Как правило используется для изготовления сельскохозяйственных инструментов.

Stellite 6K

42-46 HRC

T508, Т113

Французские стали.

Vascower

Очень редкая сталь ввиду сложности обработки. Превосходная износостойкость

VG-10

59-61 HRC. Японская ножевая сталь. Заточку держит средне. Высокая коррозионная стойкость. Хорошо обрабатывается. Как правило идет на изготовление поварских ножей.

W1 W2

Углеродистая сталь, идет на изготовление напильников

ZDP-189

Порошковая ножевая сталь высшего качества. Страна изготовления — Япония, Hitachi. Аналогов у этой стали пока нет. Применяется в ножах premium-класса. Высокая стоимость. Очень сложна в заточке. Идеальна для ножей, которые предназначены исключительно для своей главной функции — для реза.

Отечественные стали для ножей:

100Х13М

Хромомолибденовая сталь. Применяется при изготовлении медицинского инструмента.

30ХГСА

Другое название — "хромансиль". Высококачественная среднелегированная сталь. Создана советскими учеными в 40-х годах 20-го века для нужд авиации. Выдерживает высокую знакопеременную нагрузку. Превосходная ударная вязкость. Достаточно легка в термообработке. Идеальна для метательных ножей топоров.

40Х13

65Х13

95Х18

110Х18

Отечественные аналоги сталей 420 и 440. Наиболее широкое применение при изготовлении клинков — 95Х18. Достаточно прочная и гибкая, хорошо поддается и держит заточку. Коррозионносттойкая.

40Х13 — 53 HRC,

95Х18 — 57-60 HRC

65Х13 — хирургическая (медицинская) сталь. Из нее также выпускает ножи наш «Кизляр».

65Г

Конструкционная рессорно-пружинная сталь. Быстро ржавеет, плохо держит РК. Но превосходная ударная вязкость. Идеальна для ножей, предназначенных для рубки.

Р6М5

Быстрорежущая сталь. Применяется для изготовления полотен механических пил. Хорошо держит заточку, но хрупка. Низкая коррозионная стойкость.

У7-У16

Отечественная инструментальная сталь, используемая в изготовлении ножей. У7-У9 — стали повышенной вязкости, ножами из этих сталей можно спокойно рубить. У10-У13 — стали повышенной твердости, боятся ударных нагрузок. Все эти стали хорошо держат заточку. Коррозионно не устойчивы, коррозия проникает в глубь клинка.

Х12МФ

Легированная инструментальная штамповая сталь, используемая при изготовлении ножей. Хорошая коррозионная стойкость при тщательной полировке клинка. Отлично держит заточку. Стойкость к ударным нагрузкам — средняя.

ХВ5

65-67 HRC. «Алмазная сталь». Самая высокая твердость среди инструментальных сталей.ХВ5 (хромовольфрамовая сталь) относится к инструментальным легированным сталям, в промышленности из нее изготавливают режущий инструмент для обработки металлов повышенной твердости.

Алмазную сталь можно закалить до значений 68 HRC, но при такой твердости клинка возникнут некоторые проблемы с дальнейшей его заточкой, а также надо соблюсти баланс между твердостью и хрупкостью, поэтому клинки ножей из алмазки желательно термичить до 61-63 HRC.

Химический состав стали ХВ5 (%):

C (Углерод) — 1,25-1,45

Si (Кремний) — 0,15-0,35

Mn (Марганец) — 0,15-0,40

P (Фосфор) — ≤0,03

S (Сера) — ≤0,03

Cr (Хром) — 0,4-0,7

Mo (Молибден) — ≤0,5

Ni (Никель) — ≤0,35

V (Ванадий) — 0,15-0,30

Ti (Титан) — ≤0,03

Cu (Медь) — ≤0,03

W (Вольфрам) — 3,5-4,3

Fe (Железо) — основа

Алмазная сталь имеет красивую характерную фактуру и рисунок — на клинке видны светлые вкрапления — это карбиды вольфрама Fe3W3C (Fe2W2C).

Вопреки расхожему мнению, алмазная сталь не является коррозионностойкой, поэтому клинок после использования рекомендуется насухо протирать.

Конструкционная подшипниковая сталь, применяемая в изготовлении ножей. Хорошо держит заточку. Коррозионно не устойчива, ржавеет поверхностно. Аналог — 52100.

Кварцевое покрытие HW (Hydro Wet Coar) от «Detail»

Драйвчани, всем доброго времени суток🖖! Хочу поделиться с вами своим мнением и впечатлением о кварцевом покрытии автомобиля от фирмы «Detail». На днях вычитал о данном растворе, посмотрел не мало роликов и записей участников драйва. Так вот, результат меня впечатлил и очень заинтересовал, негативных отзывов я не встретил, одни положительные. Было принято решение, что нужно тоже попробовать😉. На «Автодоке» для данной процедуры мной было заказано следующее:

— Пористая губка 🧽 для мойки фирмы «Koch chemie» размером 200х130х70 мм. артикул 999017;

— Салфетка микрофибра от «Detail» размером 40х40 см. артикул DT0242;

— Полотенце микрофибра от «Detail» размером 50х60 см. артикул DT0226;

— Раствор кварцевого покрытия от «Detail» 0,25 л. артикул DT0186.

Данный набор был приобретён для двухфазной мойки, покрытия средством и сушки. Не много о данном средстве: это готовый раствор кварцевого покрытия с мощным гидрофобным эффектом и блеском. Hydro Wet Coat (HW) за считанные секунды создаёт микрослой обеспечивающий грязе и водоотталкивающий эффект. Инновационное средство разработано для профилактики всех профессиональных защитных покрытий в условиях автомоечного комплекса. Средство устойчиво к щелочам и другой агрессивной дорожной химии. А теперь за дело: всю процедуру производил на мойке самообслуживания «M’Drive» компании «Газпром» в своём городе. Первым шагом покрываю автомобиль средством «замачивание» и выжидаю около 40-60 секунд, затем покрываю автомобиль пеной для бесконтактной мойки и выжидаю около 2-3 минут, после этого тщательно сбиваю холодной водой, что бы на кузове автомобиля не оставалось частиц песка и грязи. Следующим шагом наношу пену для бесконтактной мойки и прохожу пористой губкой по всему автомобилю, после чего все сбиваю напором тёплой воды. Ну вот наша двухфазная мойка завершена и автомобиль готов к нанесению кварцевого состава. В инструкции нанесения написано, что раствор можно просто равномерно распылить по кузову и сбить напором воды, но для получения наиболее лучшего эффекта можно воспользоваться губкой или салфеткой микрофибра и растереть раствор, с этой целью мной и была приобретена салфетка 40х40. Так вот берём флакон с раствором и равномерно на сырой автомобиль распыляем на элементы кузова примерно по 3 пшика на элемент, этого достаточно и растираем салфеткой распределяя раствор по всей части элемента и так по всему кузову. При желании можно пройти резину и диски, в применении раствора указано что данное средство подходит для всех наружных элементов: пластик, резина, хром, стекло. Раствор растирается салфеткой без всяких усилий, просто слегка проводим. После того как нанесли раствор на все элементы, весь автомобиль, напором холодной воды я использовал «осмос» это очищенная вода которая не оставляет разводов проходим по всему автомобилю и уже при этом замечаем как данное средство (гидрофоб) уже работает, отталкивает воду, вода просто скатывается с кузова автомобиля и не задерживается на нем👍. После чего приступаем к сушке автомобиля для этого я и приобрел полотенце 50х60 которое отлично с этим справляется и не царапает лакокрасочное покрытие. Что хочу сказать по итогу, данным средством доволен на 1000% рекомендую💪! Автомобиль сияет безумно, гидрофобная функция работает! Чего в итоге и добивались, к чему изначально и шли)). Заявленный производителем срок эффекта от одного до трёх месяцев, поживем увидим😉 будем тестить. Так же рекомендуют проделать данную процедуру через 7 дней для закрепления и более лучшего эффекта, раствор имеет свойство накладываться друг на друга. Через неделю планирую повторно проделать данную процедуру и в дальнейшем повторять ее раз в месяц, полтора. Спасибо всем за внимание, едем дальше.

Сталь hw что это

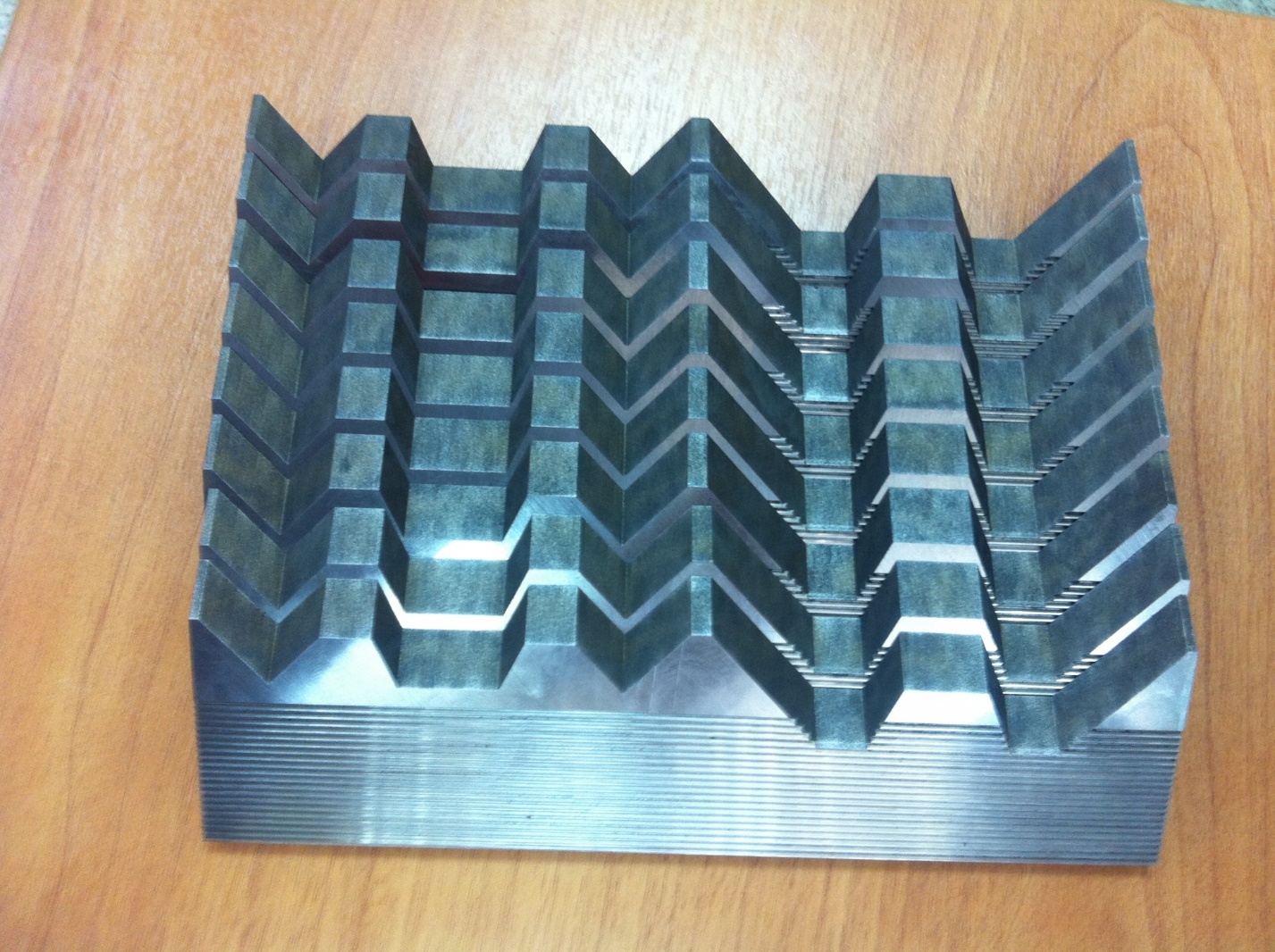

Фасонные и профильные ножи, выполняющие роль режущих частей инструмента, называются бланкетными ножами. Они изготавливаются из быстрорежущей стали группы HSS (High Speed Steel) и твёрдосплавной стали HW. Материал производится в Италии, отличается высоким содержанием вольфрама, который увеличивает стойкость к износу. Чтобы нож надежно крепился в корпусе фрезы, на его поверхности предусмотрено специальное рифление.

Бланкетные ножи используются для изготовления:

- вагонки;

- половой доски;

- паркетной доски;

- бруса;

- багета и карнизов;

- плинтусов;

- поручней.

Что такое бланкетные фрезы

Это группа фрез для различных профилей, отличающаяся универсальностью. Профильные ножи устанавливаются в один корпус и подбираются под тип обрабатываемого материала.

Для изготовления ножей применяется инструментальная сталь. Профилирование производится индивидуально под конкретный профиль изделия. Все работы выполняются по чертежам и эскизам, предоставленным заказчиком.

Преимущества бланкетных фрез:

- В комплектацию входят сменные бланкетные ножи, позволяющие быстро и без значительных затрат перестроить производственный процесс. Благодаря этому производители выпускают любые профильные погонажные изделия из разных пород древесины.

- Чтобы заменить лезвия одного типа на лезвия другого типа, не требуется изменение фрезы. Одна и та же фреза может использоваться с разным комплектом ножей. Это удобно: обработка различных видов древесины происходит значительно быстрее, в полном переоснащении производственной линии нет необходимости.

- За счет смены геометрии ножа при изготовлении и заточке можно достичь оптимальных условий обработки.

- Геометрия профиля остается неизменной во время переточек.

- После полной выработки ресурса бланкетного ножа замене подлежат только лезвия. Менять фрезу полностью не требуется.

Условия для профилирования

Ограничения по применению бланкетных ножей:

- Длина лезвия ножа не должна значительно отличаться от ширины корпуса. Допустимое отклонение – не больше 10 мм.

- Глубина профиля не должна быть больше 25 мм.

- При глубине профиля свыше 25 мм применяются специальные бланкеты – от 70 до 100 мм по ширине.

Бланкетные фрезы широко используются в мебельном и деревообрабатывающем производстве. Они позволяют добиваться высокой точности деталей.

Последовательность изготовления профильных ножей

Профильные ножи изготавливаются пошагово:

- Создают чертеж для нужного профиля. По чертежу изготавливают шаблон в масштабе 1:1. Работа производится помощью специального станка ЧПУ. Для шаблона используется металлическая или пластиковая пластинка, одна сторона которой принимает вид нужного профиля.

- В пазы ножевой головки вставляют заготовки и с помощью специального станка запускают процесс их профилирования. Профиль с шаблона точно копируется на лезвие ножа.

- Выполняется заточка задней грани ножей с использованием шаблона.

Фиксацию ножей в корпусе головки обеспечивает зажимной винт системы CentroLock. Жесткое и точное крепление осуществляется за счет насечки, сделанной на поверхности ножа. Нож вставляется в один из пазов корпуса головки.

Советы

Для сохранения высокого качества обработки, необходимо придерживаться рекомендаций:

- Заточка инструмента должна производиться своевременно. Не стоит доводить лезвия до крайней степени износа.

- Заблаговременная заточка позволяет выполнить все работы оперативно. Кроме того, благодаря такому подходу увеличивается срок эксплуатации инструмента и снижается себестоимость продукции.

- При обнаружении трещин на инструменте следует его заменить – он становится непригодным. Гарантировать его безопасную работу невозможно, и лучше его списать.

Услуги "ВС Сервис"

Компания имеет уже сложившуюся репутацию надежного и ответственного исполнителя. Мы оказываем следующие услуги:

Читайте также: