Сталь конструкционная криогенная что это

Обновлено: 06.05.2024

Под криогенными сталями и сплавами подразумевают металлические материалы для машин и оборудования, предназначенные для получения, перевозки и хранения сжиженных газов и, следовательно, эксплуатируемых до температур кипения: кислорода азота неона водорода и гелия а также сжиженных углеводородов (метила, бутана и др.), температуры кипения которых лежат в интервале

Стали и сплавы, предназначаемые для работы при низких температурах, делят на металлические материалы для работы при низких климатических температурах (до так называемые стали северного исполнения, и эксплуатируемые при температурах от комнатной до температуры ниже почти вплоть до абсолютного нуля (4,2 К — температура кипения жидкого гелия) — так называемые криогенные стали и сплавы, которые чаще всего являются одновременно и нержавеющими (аустенитными).

Как и для других конструкционных материалов, основное требование к криогенным материалам — механическая прочность. Однако специфичностью условий работы является широкий интервал температур от комнатной до жидкого гелия, в котором существенно меняются свойства.

В общем можно отметить, что при понижении температуры прочность повышается, а пластичность и вязкость снижаются. Отсюда прочность должна гарантироваться при комнатной температуре (поскольку при низкой температуре она будет заведомо выше), а стичность и вязкость при низшей температуре эксплуатации.

Понижение температуры само по себе приводит к повышению прочности однако на изменение прочности при понижении температуры немаловажное влияние оказывают и дополнительные моменты, связанные с фазовыми превращениями или изменением характера разрушения.

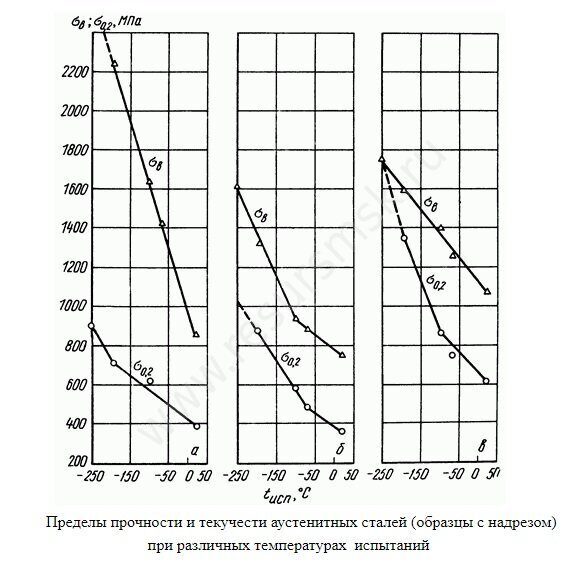

Рис. 354. Пределы прочности и текучести аустенитных сталей (образцы с надрезом) при различных температурах испытаний:

На рис. 354 показано влияние температуры на прочностные свойства аустенитных сталей. Сталь (рис. 354, а) со стабильным аустенитом, который не претерпевает превращений при низких температурах в процессе деформации и разрушается вязко. В этом случае кривые, показывающие значения а” и эквидистантно, при всех температурах отношение

В стали как было сказано выше (см. с. 415), деформация вызывает мартенситное превращение, которое наступает в результате пластической деформации, т. е. в области напряжений, превосходящих Поэтому в этой стали изменяется, как и в стали со стабильным аустенитом, а разрушение

происходит не в аустенитном, а аустенито-мартенситном состоянии. Кривые» характеризующие расходятся (рис. 354, а).

Сталь не содержит никеля и несмотря на аустенитную структуру в ней при температурах ниже появляется в изломе хрупкая составляющая. В этом случае пластичность снижается, предел текучести при снижении температуры быстро повышается, кривые ооуов сближаются (рис. 354, в).

В табл. 80 приведены свойства трех марок аустенитных сталей, из которой видно, что свойства прочности при сильно различаются и расчет криогенных конструкций на прочность надо вести на свойства при комнатной температуре, когда они минимальны.

Хромоникелевые аустенитные стали имеют высокую ударную вязкость при комнатной температуре и, так как при всех температурах вплоть до температуры кипения жидкого водорода них сохраняется вязкий излом, ударная вязкость монотонно снижается, очевидно, за счет монотонного повышения прочности, но сохраняет при высокие значения, выше Вот почему для работы при таких низких температурах (ниже применяют преимущественно аустенитные стали, тогда как для температур выше [т. е. для интервала температур возможно применение и менее дорогих сталей.

Как было показано, никель эффективно понижает порог хладноломкости железа и, следовательно, используя это влияние, можно получать железоникелевые стали (низкоуглеродистые) с разным значением порога хладноломкости (табл, 81).

Таблица 80. (см. скан) Механические свойства аустенитных криогенных сталей

Таблица 81. (см. скан) Влияние никеля на механические свойства и порог хладноломкости железа

В табл. 81 порог хладноломкости указан по появлению хрупких участков в изломе и по обычной характеристике для стали в нормализованном состоянии.

Следует иметь в виду, что при этой температуре ударная вязкость всех сталей примерно одинаковая

Из таблицы видно, что с увеличением содержания никеля повышаются прочностные свойства понижается порог хладноломкости и поэтому увеличивается ударная вязкость при

Для сталей с 6 и 9 % Ni, имеющих практическое применение (промышленное обозначение нижняя строка показывает более высокие свойства, которые относятся к особому режиму термической обработки — двойной нормализации (первая от вторая от и отпуску при

В связи с дефицитностью никеля необходимо бережно выбирать стали, легированные этим элементом. Критерием является порог хладноломкости, который для деталей, не испытывающих ударных нагрузок, устанавливается по (допустимо в изломе хрупкой составляющей) и для динамически нагруженных сталей (практически содержание хрупкой составляющей в изломе недопустимо).

Отсюда сталь можно применять до при динамических условиях нагружения и до (практически до т. е. до «кислородных» температур) при отсутствии динамических нагрузок, а сталь соответственно до —130 и -196 °С. «Водородная» и «гелиевая» температуры, по-видимому, для стали с (и безусловно для стали с ) слишком низкие.

Надо иметь в виду, что эти стали не являются коррозионностойкими.

В случае требований высокой коррозионной стойкости следует применять хромоникелевые аустенитные стали, описанные в этой главы, обладающие к тому же более высокой хладостойкостью, чем стали с ферритной структурой (в том числе и

Относительно невысокая прочность аустенитных нержавеющих сталей привела к разработке высокопрочных криогенных сталей (например,

Таблица 82. (см. скан) Состав и свойства некоторых криогенных сталей

сталь или Однако высокое содержание в них никеля (около 10 %) привело к разработке малоникелевых сталей, которые оказались пригодными до относительно не очень низких тем ператур. Свойства некоторых из наиболее распространенных криогенных сталей приведены в табл. 82.

Порог хладноломкости — характеристика чрезвычайно чувствительна к чистоте стали. Данные о пороге хладноломкости, приведенные в табл. 81 и 82, относятся к достаточно чистым по примесям внедрения сталям.

Конструкционная криогенная сталь

Применение режима низких температур признано востребованной технологией в промышленных отраслях, в индустрии ракетостроения и создания техники для космоса, для хозяйственных нужд. Криогенными являются температурные показатели, значение которых располагается ниже показателя кипения кислорода (-183 0 С). Для выполнения определенных операций при данных температурных режимах требуются криогенные стали и сплавы, обладающие спецсвойствами.

Криогенные стали обязаны соответствовать условиям соблюдения высокой прочности при обычном температурном режиме, сочетающейся с повышенным противодействием разрушению, возникающему при низких температурах.

Довольно часто материалы данной категории должны соответствовать условиям высококоррозионной стойкости. Качественными характеристиками материалов криогенного типа обладают низкоуглеродистые никелевые и аустенитные стали, не подверженные хладноломкости. Для получения металлоконструкций, эксплуатация которых осуществляется в температурном режиме до - 196 0 С, используют стали, содержащие 6-7 % Ni (ОН6А) и 8,5-9,5 % Ni (ОН9А), с невысоким пределом ломкости в условиях холода.

Виды аустенитных криогенных сталей

Аустенитные криогенные стали представлены тремя видами:

1. Хромоникелевые стали 12Х18Н10Т и 08Х18Н10Т, получившие распространение и популярность. Они признаны востребованным сырьем при производстве газораспределительных установок с большой мощностью и крупными габаритами и емкостей для газов (О2, N2, Н2 и др.). Отличаются хорошей свариваемостью, обладают свойством повышенной вязкости в режиме низких температур. Сталь 12Х18Н10Т, имеющая высокий показатель податливости, используется после выполнения холодного деформирования, способствующего увеличению прочности. Аустенит таких сталей не отличается стабильностью, поэтому под действием пластичного деформирования может наблюдаться неполное мартенситное преобразование.

2. Сложнолегированные стали 07Х21Г7АН5 и 03Х20Н16АГ6 отличаются прочностью, могут применяться для производства штампованных и сварных изделий, емкостей крупных габаритов.

3. Аустенитные криогенные стали с хромомарганцевой базой 10Х14Г14Н4Т и 03Х13АГ19 признаны аналогом дорогостоящих хромоникелевых сталей. Надо учитывать, что деформирование металла такого класса способствует фрагментарному мартенситному преобразованию, что уменьшает сопротивляемость разрушению. Рекомендовано применять при получении металлоконструкций, эксплуатируемых при 200С . –196 0 С (03Х13АГ19) и –2530С (10Х14Г14Н4Т). Требуют закалки, проводимой в воде, при 1000. 1050 0 С. При соблюдении температурного режима текучесть не более 400—450 МПа.

Применение криогенных материалов

Мировая практика свидетельствует о применении криогенных конструкционных сталей, основными видами которых являются:

- ферритная сталь, имеющая в своем составе около 9% Ni;

- нержавеющая сталь марки 10Х18Н10Т;

- сплав, имеющий в составе 36% Ni и обладающий низким показателем линейного расширения (инвар);

- алюминиевые сплавы.

Все приведенные виды материалов должны обеспечивать гарантию целостности конструкций при достижении низкой температуры (–164 0 C). Согласно изучению и анализу, сталь, имеющая в своем составе 9% Ni, признана наиболее перспективной продукцией, исходя из таких параметров: низкое содержание дорогих легирующих элементов, высокий уровень стойкости, удовлетворительный показатель свариваемости, возможность производства на предприятиях российского металлургического комплекса.

Этот вид стали впервые был применен в 1952 г. и с того времени широко используется при изготовлении внутренних стенок резервуаров с криогенными свойствами. Ферритная сталь обладает высокой хладостойкостью, которая является характерной для сталей аустенитного класса. Такие качества достигаются, благодаря формированию при выполнении термообработки участков постоянного аустенита, имеющего объемную часть Ni около 4%. Это предоставляет возможность обеспечивать должный уровень противодействия разрушению при наличии криогенных температур.

Сталь, имеющая в составе 9% Ni, соответствует условиям нормативных документов ASTM A 353, ASTM A 553, EN 10028, JIS и др. Поставка осуществляется в термообработанном виде: проведение двойной нормализации (ASTM A 353) или закалки и отпуска (ASTM A 553, type 1).

Промышленностью разработана и испытана сталь 0Н9, с уточненным химсоставом по наличию серы и микролегирования ниобием. После термообработки она имеет обеспеченный уровень качественных показателей, соответствующих стандарту ASTM A 353: σт ≥ 549 Н/ мм 2 , σв ≥ 686 Н/мм 2 , δ5 ≥ 15%, хладостойкость KCV–196 ≥ 30 Дж/см 2 . Химсостав, механические качества, режимы термообработки приведены в техусловиях.

При создании модернизированной стали 0Н9 выполнялась четкая цель: добиться соответствующего уровня прочности и хладостойкости для м/к СПГ, эксплуатируемых при температуре до –164 0 С. При проведении экспериментов были поставлены строгие требования, обеспечивающие получение таких показателей: сопротивления σв=690. 830 Н/ мм 2 , текучести σт ≤ 590 Н/мм 2 , удлинения δ5 ≤ 18%, ударной вязкости KCV–196 ≤ 100 Дж/см 2 . Учитывая сферу использования разрабатываемого материала, поставленные задачи достижения KCV–196 в два раза превышают предписания зарубежных стандартов.

Требования к химическому составу и механическим свойствам по регламенту ASTM A353, A553

| Стандарт | C | Mn | P | S | Si | Ni | Mo |

| ASTM A353 | 0,13 | 0,9 | 0,015 | 0,015 | 0,15-0,40 | 8,5-9,5 | - |

| ASTM A553 Тип 1 | 0,13 | 0,9 | 0,015 | 0,015 | 0,15-0,40 | 8,5-9,5 | - |

| ASTM A553 Тип 2 | 0,13 | 0,9 | 0,015 | 0,015 | 0,15-0,40 | 7,5-8,5 | - |

| ASTM A553 Тип 3 | 0,13 | 0,9 | 0,01 | 0,01 | 0,05-0,30 | 6,5-7,5 | 0,1-0,3 |

Проведение термообработки криогенных сталей

Применение сталей осуществляется после выполнения двойной нормализации (при 900 и 790 0 С) и отпуска при 560 0 С либо после закалки от 810 - 830 0 С и отпуска при 600 0 С. Проведение термообработки позволяет достичь текучести, составляющей в условиях обычного температурного режима 400-450 МПа, а при - 196 0 С - 680-820 МПа (высокий показатель соответствует ОН9А).

Стали с такими характеристиками используют при выпуске резервуаров различной конфигурации (цилиндр, сфера) для газов, соблюдая температуру не ниже - 196 0 С. Весь комплекс операционных переходов, включая и сварку, по производству такой продукции выполняется на термообработанных листах.

Для производства преобладающего большинства машин, агрегатов и прочего криогенного оборудования используют аустенитные стали, отличающиеся стойкостью к хрупкому разрушению.

Температурные режимы прокатки

| Режим | Тнагр, °С | Тнчерн, °С | Ткчерн, °С | Тнчист, °С | Ткчист, °С | Закалка в воде |

| ГП | 1150 | 1100-1150 | - | - | ≥ 930 | - |

| КП | 1150 | 1100-1150 | ≥ 950 | ≤ 860 | 740-780 | + |

Материалы и методика исследований

При выполнении исследований и проработке вариантов химсостава для производства нового вида хладостойкой стали, имеющей повышенные показатели вязкости, в качестве исходного материала был использован химсостав стали 0Н9. Эта марка имеет в составе никель, являющийся основным компонентом для легирования. Благодаря никелю, сохраняется стойкость аустенита при термообработке. Для того, чтобы сохранить постоянство при температурах до –196 0 C, требуется проводить обогащение аустенита, что требует регламентирования никеля в таких сплавах в интервале 8,5—9,5%.

При добавлении марганца повышается устойчивость аустенита, но его наличие развивает отпускную хрупкость стали, поэтому содержимое марганца ограничено в пределах 0,6%. Присутствие углерода в составе конструкционной стали приводит к снижению хладостойкости, поэтому в никелевых ферритных сталях он составляет ≤ 0,13%. Для стали новейшей разработки принято содержимое углерода в пределах ≤ 0,08%. Присутствие кремния приводит к дополнительному упрочнению стали, но может неблагоприятно влиять на вязкость металла и зоны термовлияния (ЗТВ) при выполнении сварочных работ, поэтому его доля была уменьшена до 0,1%.

Сера и фосфор, выступающие в роли примесей, способствуют снижению ударной вязкости конструкционных сталей, что требует ограничения их содержания: серы ≥ 0,003%, фосфора ≥ 0,010%. При этом необходимо отметить, что к категории сталей, обладающих повышенной степенью обрабатываемости (иногда они называются автоматными) относят стали с высоким содержанием серы и фосфора, со спецлегированием селеном, теллуром или свинцом.

Всего для анализа были выбраны три химсостава, содержащие равное количество никеля, углерода, кремния, марганца и элементов примесей. Составы предлагаемых сталей имели отличия в сравнении со сталью марки 0Н9 и зарубежных аналогов только добавками микролегирующих элементов: Ti, Nb + Mo и Ti + Mo.

Наличие молибдена у сталей, содержащих 9% никеля, уменьшает возможность возвратной отпускной хрупкости, что повышает хладостойкость. Благодаря ограничению возрастания аустенитного зерна при нагревании и прокатывании ниобием и титаном, обеспечивается образование мартенситных пакетов и повышается стойкость стали к холоду. Определено, что при отпуске стали дисперсионное твердение при выделении карбонитридов повышает прочностные качества нового металла. Ниобий и титан признаны перспективными при внедрении современных методов технологии контролируемого прокатывания с дальнейшей прямой закалкой никелевых сталей вместо обычного способа термоулучшения. В процессе исследований рассматривалось влияние на показатели проектируемой стали режимов термообработки.

Влияние режимов термообработки

При производстве сталей с 9% Ni обычно используется два режима термообработки. При выполнении нормализации первый этап осуществляется при температурном режиме примерно 900 0 С для выравнивания наличия никеля в аустените. Второй этап нормализации, осуществляемый при 800 0 С, предназначен для дробления аустенитного зерна. Для таких сталей, благодаря высокому содержанию никеля, ферритное преобразование происходит примерно при 500 0 С, что дает возможность γ→α изменение выполнять при воздушном охлаждении, используя мартенситный или бейнитный способ. После термообработки в стали образуются микроструктуры мартенситного или бейнитного вида. Высокий отпуск превращает микроструктуру в интервале 550. 600 0 С (несколько выше Ас1) в дисперсный сорбит, имеющий определенную долю стойкого остаточного аустенита.

Криогенные стали и сплавы

Криогенные стали и сплавы предназначены для получения, перевозки и хранения сжиженных газов, имеющих сверхнизкие температуры кипения (ниже температуры кипения кислорода – -182 о С).

Криогенные стали и сплавы:

Под криогенными сталями и сплавами подразумевают металлические материалы для машин и оборудования, предназначенные для получения, перевозки и хранения сжиженных газов и, следовательно, эксплуатируемых до температур кипения: кислорода (-182 о С), азота (-196 о С), неона (-247 о С), водорода (-253 о С) и гелия (-269 о С), а также сжиженных углеводородов (метана, бутана и др.), температуры кипения которых лежат в интервале от -80 о С до -180 о С.

Криогенные стали и сплавы отличаются высокой механической прочностью при низких температурах, низким порогом хладноломкости (т.е. высоким сопротивлением хрупкому разрушению при низких температурах) и высокой коррозионной стойкостью . В качестве криогенных сталей применяют низкоуглеродистые никелевые стали и стали аустенитного класса, несклонные к хладноломкости.

К криогенным сталям относят стали марок 12Х18Н10Т, 08Х18Н10Т, 07Х21Г7АН5, 03Х20Н16АГ6, 10Х14Г14Н4Т и 03Х13АГ19, а также недавно созданная сталь марки 0Н9.

Мировая экономика

Справочники

Востребованные технологии

- Концепция инновационного развития общественного производства – осуществления Второй индустриализации России на период 2017-2022 гг. (107 258)

- Экономика Второй индустриализации России (103 715)

- Этилен (этен), получение, свойства, химические реакции (30 390)

- Программа искусственного интеллекта ЭЛИС (30 367)

- Метан, получение, свойства, химические реакции (27 187)

- Крахмал, свойства, получение и применение (26 932)

- Природный газ, свойства, химический состав, добыча и применение (25 853)

- Целлюлоза, свойства, получение и применение (25 553)

- Пропилен (пропен), получение, свойства, химические реакции (24 275)

- Прямоугольный треугольник, свойства, признаки и формулы (24 218)

Поиск технологий

О чём данный сайт?

Настоящий сайт посвящен авторским научным разработкам в области экономики и научной идее осуществления Второй индустриализации России.

Он включает в себя:

– экономику Второй индустриализации России,

– теорию, методологию и инструментарий инновационного развития – осуществления Второй индустриализации России,

– организационный механизм осуществления Второй индустриализации России,

– справочник прорывных технологий.

Мы не продаем товары, технологии и пр. производителей и изобретателей! Необходимо обращаться к ним напрямую!

Мы проводим переговоры с производителями и изобретателями отечественных прорывных технологий и даем рекомендации по их использованию.

О Второй индустриализации

Осуществление Второй индустриализации России базируется на качественно новой научной основе (теории, методологии и инструментарии), разработанной авторами сайта.

Конечным результатом Второй индустриализации России является повышение благосостояния каждого члена общества: рядового человека, предприятия и государства.

Вторая индустриализация России есть совокупность научно-технических и иных инновационных идей, проектов и разработок, имеющих возможность быть широко реализованными в практике хозяйственной деятельности в короткие сроки (3-5 лет), которые обеспечат качественно новое прогрессивное развитие общества в предстоящие 50-75 лет.

Та из стран, которая первой осуществит этот комплексный прорыв – Россия, станет лидером в мировом сообществе и останется недосягаемой для других стран на века.

Криогенная обработка чугуна, сталей и сплавов

Криогенная обработка позволяет увеличить износостойкость и ресурс выпускаемых изделий из чугуна, сталей и сплавов до 300%.

Криогенная обработка чугуна, сталей и сплавов:

Криогенная обработка – процесс медленного охлаждения деталей и инструментов в криопроцессоре до температуры жидкого азота – 196 ̊С с последующей выдержкой при этой температуре в течение 24 – 36 часов. После чего происходит процесс постепенного возврата к комнатной температуре. Процесс изменения температуры автоматизирован и контролируется с точностью до одного градуса.

Криогенная обработка чугуна, сталей и сплавов возможна на начальной стадии процесса изготовления (до закалки) металлопродукции, например для повышения обрабатываемости. После термической обработки (закалки) – для повышения механических и эксплуатационных характеристик изделий. И после окончательной термической операции (отпуска) с целью упрочнения.

В процессе криогенной обработки металл длительное время находится в среде жидкого или газообразного азота при отрицательных температурах, где диффузионного насыщения поверхностного слоя азотом не происходит.

Криогенная обработка не является окончательной операцией термообработки. Для снижения температурных напряжений, вызванных закалкой и криогенной обработкой, и получения требуемых механических свойств стали детали подвергают после криогенной обработки старению или отпуску.

Криогенная обработка проводится однократно и не нуждается в повторении, поскольку свойства материала, приобретенные в результате комплексной термической обработки, сохраняются в течение длительного времени эксплуатации.

Криогенной обработке подвержены чугун, конструкционные, легированные, нержавеющие, жаропрочные, инструментальные, магнитные стали и сплавы .

Эффективность процесса криогенной обработки достигается только при определенных температурно-временных параметрах – технологических режимах: скорость охлаждения, временные интервалы выдержки и циклов, скорость нагрева, температурные режимы отпуска.

Преимущества криогенной обработки:

В результате структурно фазовых изменений при криогенной обработке происходит изменение механических и эксплуатационных свойств:

– увеличение твердости, износостойкости и прочности в результате трансформации остаточного аустенита в мартенсит,

– улучшение формоустойчивости (стабильности размеров),

– увеличение ударной прочности и износостойкости сталей в результате выделения мелкодисперсных карбидов легирующих элементов,

– увеличение теплопроводности,

– увеличение ресурса за счет снятия остаточных напряжений,

– увеличить износостойкости и ресурса выпускаемых изделий до 300%.

Криогенная обработка целесообразна для:

– повышения износостойкости и режущих свойств инструментальных сталей, в том числе быстрорежущих, металло- и деревообрабатывающего инструмента ,

– повышения твердости, износостойкости и снижения разброса твердости прессового, штампового, прокатного, прошивного инструмента, измерительных инструментов, изготовленных из высокоуглеродистой легированной стали,

– повышения твердости, глубины упрочненного слоя и износостойкости цементованных деталей, изготовленных из легированных конструкционных сталей,

– повышения циклической прочности ресурсного крепежа, цанг, пружин, торсионов, рессор и упругих элементов машин, изготовленных из углеродистых и легированных конструкционных сталей,

– повышения твердости нержавеющих сталей с повышенным содержанием углерода , применяемых для изготовления инструментов, в том числе хирургических ,

– улучшения качества поверхности (получение однородной зеркальной поверхности) деталей, подвергаемых доводке или полированию,

– стабилизации размеров деталей плунжерных насосов , компрессоров, измерительных инструментов, шарико- и роликоподшипников,

– повышения магнитных свойств некоторых специальных сплавов для постоянных магнитов ,

– стабилизации размеров и повышения абразивной износостойкости литья из серых и высокопрочных чугунов,

– сохранения высокой эксплуатационной прочности и сопротивляемости ударам и вибрациям, а также повышения износостойкости пластин и стержней из титано-вольфрамовых и вольфрамовых твердых сплавов,

– повышения износостойкости и производительности бурения твердосплавного породоразрушающего инструмента,

– устранения брака термической обработки деталей из-за низкой или неоднородной твердости после закалки,

– стабилизации размеров цветного литья, предназначенного для изготовления корпусов прецизионного оборудования и приборов,

– длительного хранения в пластичном состоянии закаленного дюралюмина,

– улучшения эксплуатационных характеристик кабелей и электронного оборудования,

– улучшения акустических характеристик духовых, ударных и струнных инструментов, а также увеличения срока их службы.

обработка быстрорежущих закаленных твердых сталей

обработка высокопрочного отливок из чугуна на токарном станке здоровье пластинами резанием санкт петербург

обработка жаропрочной углеродистой инструментальной конструкционной легированной нержавеющей резанием стали на токарном станке 110г13л 20 40х 45 давлением

криогенная обработка металлов стали

стоимость криогенной обработки

обработка никелевых твердых титановых алюминиевых цветных жаропрочных магниевых специальных легких медных металлов и сплавов давлением резанием магния

Читайте также: