Сталь m35 для ножей

Обновлено: 28.04.2024

Собственно предлагаю обсудить стали 3V и CPM S35VN их достоинства и недостатки. Планируется покупка универсального (на все случаи жизни) ножа, вопрос в выборе между этими сталями. Но основное назначение ножа - его применение на охоте и туризме.

У кого какие мысли высказывайтесь, не стесняйтесь

Да и в инете не смог найти соответствующих тестов.

Тесты то есть но вот с моделями вы определились уже? Разница в качестве ТМО разных производителей может далеко перекрыть всю разницу в этих железках.

Если например из 35vn это соком а из 3v самоделка я взял бы соком не задумываясь. Если же из 3v фил вилсон а из 35vn спайдерка то полюбому на вилсоне сталька будет в итоге лучше во всех отношениях

А так вот:

quote: Originally posted by Gau8a:

Удехольмовская таблица тестирования на установке САТRA своих сталей

Марка - твердость - Edge Retention

M390 -----61+ ---958

Elmax --- 62 --- 930,7

M4 HSS --61 --- 899,7

30V------ 61 --- 798

Elmax --- 60+ ---761

Vanadis4 61 --- 708

35VN------61-----706

3V-------- 61-----674

D-2 ----- 61 --- 665,8

N690------ 61+ -- 635,1

154CM----61+ -- 546,9

440C ---- 59 ----536

В соседней теме "Давно хотел замутить тему", начиная с сотой страницы очень классно и емко про стали обсуждают. Весь опыт одного из самых продвинутых российских тестеров в одном месте. Сам с огромным удовольствием почитал хоть для меня вопрос и решенный - я выбрал для всего всего нож со сталью 20cv (она же M390) от фирмы традиционно отличающейся стабильной и оптимальной ТО. Чего и вам желаю т.к. не думаю что есть что-то лучше по совокупности качеств удержание заточки - прочность - коррозийная стойкость. Но если бы в тот момент попался отличный по форме с гарантированно хорошим ТО нож из cpm 3v, s35vn или почти любого другого малоржавучего порошка я бы его взял без колебаний. На этапе выбора тут вопрос веры - кто во что верит тот то и выбирает. А вот когда пользоваться - хорошо отТОшенный порошек это отлично а разницу между ними в поюзе пойди ещё пойми.

У меня выбор между ножом одной и той же фирмы, но с разными сталями, кстати речь идёт о Bark River, и к слову скоро выйдет в свет долгожданная модель этой фирмы Bravo 1.5, вот на неё и нацелился

НАдо не стали сравнивать, а думать зачем вам нужен нож и что вы им собираетесь делать с такой конкретной геометрией и тогда выбор будет простой и однозначный. Так как стали разные нет смысла их сравнивать.

quote: Originally posted by Warfair:

Собственно предлагаю обсудить стали 3V и CPM S35VN их достоинства и недостатки. Планируется покупка универсального (на все случаи жизни) ножа, вопрос в выборе между этими сталями. Но основное назначение ножа - его применение на охоте и туризме.

35VN это усовершенствованная фирмой пр-ем 30V, по идее она должна быть более кор. стойка чем ее предшествинница, возможно более прочна,(вопрос, только как это ущучить?) а так думаю- один черт.

3V самая прочная из порошковых сталей, да и не только. при твердости 60ед. она более чем в 2,5 раза превосходит по ударной прочности(вязкости) D2, но хрома в ней маловато что бы равняться с той же 35VN или 30V, так что возможны сюрпризы в виде ржи или питтинга, но с другой стороны, мы ж знаем, что разруха не в туалетах, а в головах

Если б мне предстоял данный выбор, я бы наверное все же остановился на ноже из 35й. просто мне для душевного спокойствия нужно больше хрома в составе стали

Почти угадал, но скоро выйдет Bravo 1.5 вот его то я и жду

quote: я выбрал для всего всего нож со сталью 20cv (она же M390) от фирмы традиционно отличающейся стабильной и оптимальной ТО

quote: Originally posted by Encaracolado:

quote:я выбрал для всего всего нож со сталью 20cv (она же M390) от фирмы традиционно отличающейся стабильной и оптимальной ТО

Какая фирма, если не секрет?

quote: Originally posted by нетот:

у меня было 3 барка из 3-ки, два из них пробовал, даже они были разные между собой

Барк калит свои ножи из порошка на нижнем пределе. ИМХО. 58ед - столько было на моем Браво-1 из СРМ154, это явно мало. Сразу видно, что нож расчитан на "ковыряние", а не на рез, да и геометрия спусков говорит о том же. А вот ихняя А2 понравилась, при тех же 58 неплохо держала заточку и точилась об что угодно Но патину ловила уверенно, хотя и не так, как обычная углеродка(1095). И все равно я бы от них выбрал А2, от неё как-то не ждешь чудес, а она режет, а от порошка видимо ожидания выше и кажется, что тебя в чем-то на. .

Sidav, вы "угадали". Тесты говорят сами за себя. Меня сразу убедил один давний тест двух сокомов один из d2 порезал дофига а из s90v столько же и еще на дофига больше. С тех пор я их и зауважал за предсказуемость. А то у некоторых производителей стали разные а режут одинаково. Я просто по первому посту сначала предположил что возможно человек у мастера нож заказывает вот и написал типа заказывай сразу из 20cv и чтоб мастер был проверенный тестами. За весь этот оффтопик надеюсь надолго не забанят? :-D

На охоте все что может ржаветь будет ржаветь там обычно совсем не до ножиков. Вопрос напрягает ли это? Если да то походу cpm3v не особо подходит

quote: Originally posted by Экселенц:

Меня сразу убедил один давний тест двух сокомов один из d2 порезал дофига а из s90v столько же и еще на дофига больше

Аналогичным вопросом озадачился по поводу первого браво, решил, что 3V получше, пятна не критичны, да и есть у меня бутылка с ортофосфорной кислотой из автомагазина, типа спрайта. Самое главное - на нем этого угловатого выступа под темляк нет, судя по фото.(хотя и срезать можно)

Я так понимаю плюсы 3V - крепче на скол, пластичнее.

Минусы - пятнами пойдет. По резу, возмжно, то же получше будет.

в чистоте эксперимента всегда усомниться можно )

но в данном случае у меня сомнений не было - при очень схожих исходных данных качество реза принципиально разное

Благодарствую, с лезвием 14-15см значится,если не напутал, нет бы тогда браво 1.25 замутили, подожду, пожалуй, с покупкой.

З.Ы. Топикастеру: Если не в море китов разделывать, то таким тесачком порубить что-нибудь захочется, тут-то 3V и пригодится.

З.Ы.2 Нашел фотку (фотошоп) новинки

Усиленно ищу в инете тест именно Bravo из S35VN, если кто найдёт - скидывайте.

Как уже верно было подмечено одну и туже сталь разный производитель делает совершенно по разному!, по сему интересует что именно получается у Bark River из стали S35VN.

quote: Originally posted by Alex.P:

Агрессивность реза больше зависит от заточки, чем от состава стали. ИМХО.

Ты безусловно прав, но в том видео, что я привёл, речь идёт о заводской заточке.

2 GAU-8A :

Вы чуть выше писАли:

"Если б мне предстоял данный выбор, я бы наверное все же остановился на ноже из 35й. просто мне для душевного спокойствия нужно больше хрома в составе стали"

Извините, если что-то напутал, но в какой-то из тем, обсуждавшився год=два назад, Вы отдавали предпочтение сталям с 7 - 8 % углерода.

Что изменилось за прошедшее время ?

И что более применимо для конкретного случая по приведенной Вами ссылке (Bark Bravo1) - 0,8% углерода и 7,5% хрома или 1,4% углерода и 14% хрома ?

(соответствующий уход за клинком подразумевается)

На офф сайте пишут, что 3V конечно является НЕ антикоррозийкой, но испытания лимоном и похожими окислителями, а так же в условиях перепада температут таких как пустыня или крайний север она прошла весьма успешно, без образования ржи! лишь небольшие пятна, которые легко удалялись спецсредствами безследно!

quote: Originally posted by Warfair:

лишь небольшие пятна, которые легко удалялись спецсредствами безследно!

Уточните, пожалуйста, ржавеет на море или в обычном походе, без соли?

Спрашиваю потому, что проблем с коррозией 3V не испытывал при минимальном уходе.

3V мне нравится своей изумительной пластичностью, хорошим удержанием РК и тем, что достаточно коррозионностойкая.

Попытки питтинга были только при попадании агрессивных жидкостей типа уксуса, обычный лимонный сок проблем не доставлял.

quote: Originally posted by SNAPSDRINKER:

Извините, если что-то напутал, но в какой-то из тем, обсуждавшився год=два назад, Вы отдавали предпочтение сталям с 7 - 8 % углерода.Что изменилось за прошедшее время ?И что более применимо для конкретного случая по приведенной Вами ссылке (Bark Bravo1) - 0,8% углерода и 7,5% хрома или 1,4% углерода и 14% хрома ?(соответствующий уход за клинком подразумевается)

С 7-8% углерода? таких в природе то не существует, если вы имеете в виду 0,7-0,8 угля, то это надо понимать- среднеуглеродистые стали. нет, вы что то напутали, к оным предпочтения я никогда не испытывал.

Что касается 2го вопроса, то опять же в зависимости от того, как будет нож эксплуатироваться, если жестко, с рубкой, то 3V, а если нормально, без излишеств, то 35. но это ж тоже, сами понимаете, как бы схематично и абстрактно, я ж отталкиваюсь не от собственного опыта обладателя 2х этих ножей, а от простого прикидывания и сопостовления в уме с-тв данных марок сталей. как то так.

П.1. Да, это, конечно, очепятка - я имел ввиду 7-8% хрома. Иногда при анализе тестов ножей на "резучесть" преимущество отдавалось таким сталям.

Но тут всего 0,8% С.

Ваше мнение ?

по п.2.: разделка суставов и костей (хребет) подразумевается.

quote: Originally posted by SNAPSDRINKER:

Иногда при анализе тестов ножей на "резучесть" преимущество отдавалось таким сталям.Но тут всего 0,8% С.Ваше мнение ?по п.2.: разделка суставов и костей (хребет) подразумевается

Я могу судить лишь только по своему ножу из 3V- сталь понравилась, резучая, прочная, по продуктам(помидоры, яблоки, грибы и пр.) коррозии не было замечено, поверхность лезвия-мутное зеркало, финиш ал. паста 5-7микрон.

Судя по составу 3V и Infi очень близки, но видимо Инфи не много более прочная (на удар) а 3V более резучая, что думаете? так?

quote: Originally posted by Warfair:

Судя по составу 3V и Infi очень близки, но видимо Инфи не много более прочная (на удар) а 3V более резучая, что думаете? так?

Это только на первый взгляд близки, на самом деле ничего общего. Насчет большей прочности инфи: нигде точных, да и вообще никаких цифирь относительно этой х-ки данной стали нет, насчет резучести, тут однозначно- 3ка значительно превосходит инфи по удержанию заточки..было 3 ножа от Буссе и 3 ножа с 3V, так что отвечаю.

quote: Originally posted by Warfair:

Ну а S35VN при ударе (рубка кости) думаю бедет выкрашиваться, зато реже лучше их обоих.

О рубке, тут рулит только геометрия р.к., какую соорудите, такая стойкость и будет. Насчет удержания заточки- то, что лучше будет держать 35я, а не инфи, это однозначно, относительно 3ки? в этом случае однозначно утверждать что либо затруднительно, тут нужно конкретно сравнивать.

В моем исполнении, что 3, что 35 меня не впечатлили, единственно, что заметил, что 35 совсем не темнеет в очистителе ржавчины, в то время как тройка поддается. Не сильно, но поддается. Сильнее чем 30, но меньше чем ДИ90

Обычно морковку и лук на плов. 3 ведет себя как быстрорез, а 35 - как-то невнятно, но обе подмыливают. Отложил с кухни в коробку, пока так и лежат

Я ножом из 3V перерубал березу 15см. в диаметре, после чего сталь так и не потеряла способность к сбриванию волос с предплечья, ну, а 35 параллельно отметилась в тестах ДИ90, и надо признать, результатом я был впечатлен. ну, эт вы наверняка читали, так что.

quote: Originally posted by vb1345:

Но в обиходе, при боковых нагрузках они слабы. Это касается и S35Vn с HRC 60 качественной закалки. Пример , у клинка с сталью S35Vn с HRC 60 РК снесло на 0, 03мм при строгании меди.

А обиход это что, строгание меди? впрочем, переубеждать никого не вправе, да и бесполезное это дело, считаете, что эти стали капризные и чуствительные к боковым нагрузкам, ради бога, ибо собственный опыт превыше всего.

И все же при строгании металла, угол на р.к., играет ключевую роль.

Всеж ванадий в составе он охрупчивает стальки , несмотря на то что в чистоте пластичен, неспроста с35в удумали, именно чтоб охрупчивание преодолеть. Эхх,но жаль крисовской ньялой трубы рубосить.

quote: Всеж ванадий в составе он охрупчивает стальки , несмотря на то что в чистоте пластичен, неспроста с35в удумали, именно чтоб охрупчивание преодолеть.

Ванадий, то во многих сталях, а вот необий только в 35. И как мне кажется для нержавучести. Может конечно и от охрупчивания, которого кстати на 90 незаметно, а там его 9%

quote: Originally posted by anatoly:

Может конечно и от охрупчивания, которого кстати на 90 незаметно, а там его 9%

90 это речь о ЦПМ90В или о ДИшке ?

Не по теме конечно ,но что скажете о сравнении S35Vn,90V и М390 по комплексу длительность удержания остроты РК и вязкости(хрупкости) ?

Дак вроде бы цифирьки говорят одинаковое, что 90, что ДИ. Знаю точно, что в ЦПМС90В - ванадия 9%. В ДИ надо посмотреть, но судя по цифири, то же самое. М390 не пользовал, ничего пока сказать не могу. Но общее впечатления от ванадиевых сталей (порошковых) - при обычном использовании (имеется в виду хозбыт работы - картошечку, колбаску, лучок) ничего выдающегося, а вот про рез каната - при соответствующей ТМО - результат выдающийся, а в остальном - у других мастеров - особой разницы не обнаружилось ни у ДИ90, ни у Р18МП, ни у др., что показал ЧР по резу. Наверное, как бы комплекс свойств нужно оценивать, т.е. например для охот.ножа и чтоб по костям не крошился, не гнулся и мясо хорошо резал, при случае и банку тушенки открыть без риска кромку загубить. А просто рез в отрыве от прочности, тоже не есть хорошо.

ЗЫ Необий есть еще в одной нашей (украинской) не порошковой стали ДИ113. Мне она понравилась по резу в тонкой кромке.

Порошки хороши сами по себе, за счет более мелкого и упорядоченного зерна, ковать их правда не желательно. Та же CPM D2, CPM154 по сравнению с Д2 и 154СМ позволяет иметь либо большую пластичность при одинаковой твердости, либо большую твердость при одинаковой пластичности.

Порошки хороши на охот ножах. Где работы приходится производить много за раз. Да, бреющую остроту они теряет так же быстро, как и не порошковые стали, но вот дальнейшее затупление идет медленнее. И тут канат прямо пропорционален объему выполняемой работы, с нюансами конечно, т.е. не те рекорды, что на чемпионатах ставят, а те результаты, что в домашних тестах показываются, типа что Толедо проводил, и что в Перми проводились. Разница в способе реза. На чемпионатах они всей тушкой на нож давят(соответственно рез пушкатом с минимумом износа), а мы все просто резали, усилие реза не превышало 20кг. Конечно не мало зависит от геометрии ножа и от его заточки, но в общем целом порошки что на канате(при нормальном, полупилющем резе), что в реальной работе по зверю оставляют классические стали позади.

Я несколько раз читал, что у людей, после вскрытия нормальной толстой консервной банки, нож продолжал сохранять на этом участке РК бреющую заточку. Но сам с таким чудом ни разу не сталкивался, правда и банки я ножами не открываю. Один раз попробовал на стали S110V, получил выкрашивания до 0,15мм, больше не пытался.

Сталь m35 для ножей

1.3243 M35 - это высокоскоростная инструментальная сталь традиционного производства с кобальтовым сплавом. Различные стадии производственного процесса выбираются и контролируются таким образом, чтобы получить конечный продукт с хорошей структурой с точки зрения размера твердого сплава и распределения.

Применение

HSS циркулярной пилы, лезвие, пресс-формы, сверла, концевая мельница, строгальный нож, нож для измельчения, нож для резки, HSS квадратный инструмент биты.

Химический состав

Hardness, Rockwell C (oil quenched from 1232°C, 5 mins)

Hardness, Rockwell C (oil quenched from 1177°C, 5 mins)

Hardness, Rockwell C (oil quenched from 1204°C, 5 mins)

Modulus of elasticity

Machinability (1% carbon steel)

Спецификация

Стандартно: BS EN ISO 4957, ASTM A600

Сталеплавильный процесс: EF/EAF+LF+VD, EF/EAF+ESR

Состояние поставки: Холодный рулон+Отожженный, горячий рулон+Отожженный.

Состояние поверхности: Черный, Гладкий, Яркий

Подделка

Предварительно нагрейте высокоскоростную сталь 1.3243/M35 медленно и равномерно до 450-500°C и выровняйте ее. Затем быстрее повышайте температуру ковки до 950-1100°C и выравнивайте ее перед ковкой. Не позволяйте температуре ковки опуститься ниже 950°C, если это произойдет, потребуется повторный нагрев. После штамповки всегда очень медленно охлаждайте сталь.

Отжиг

1.3243/M35 поставляется в отожженном и пригодном для машинной обработки состоянии. Повторный отжиг необходим только в том случае, если сталь была подвергнута горячей обработке, ковке или закалке инструментальным станком. Нагрейте высокоскоростную сталь M35 до 850°C со скоростью не более 220°C в час. Всегда держите температуру в течение одного часа на 25 мм толщины (минимум два часа). Печь медленно охлаждается. Достигнутая твердость при отжиге 1,3243/M35 должна быть 260 Бринель или ниже.

Снятие напряжения

Если инструменты, изготовленные из высокоскоростной стали M35 hss bar, подвергаются интенсивной механической обработке или шлифованию, рекомендуется снять напряжение после обработки и перед закалкой, чтобы свести к минимуму возможность деформации. Для снятия напряжения нагреть деталь до 600-700°C и хорошо выдержать (прибл. 2 часа) Медленно охлаждать в печи. Инструменты могут быть обработаны до термообработки.

Закалка

Для достижения наилучших результатов закаляют в вакуумной или управляемой печи, или в правильно выпрямленной соляной ванне. Тщательно нагреть в два этапа до 450-500°C, затем до 820-870°C, перенести в высокотемпературную соляную ванну или печь. Точная температура закалки для 1.3243/M35 будет зависеть от типа обрабатываемой работы, но в целом компоненты должны быть закалены в диапазоне 1050-1250°C.

Высокоскоростные стальные компоненты 1.3243/M35 могут быть отпущены при температуре 510-620°C. Рекомендуется трехкратный отпуск при температуре не менее двух часов за цикл. В промежутке между отпускными обработками деталь должна быть охлаждена на неподвижном воздухе до комнатной температуры. Температура [°C] 540 560 580 Твердость [HRc] 67 66 65

Не понятно, а зачем снижать твёрдость? Она крошится при 63 HRC что ли? Тогда не понятно зачем такая сталь нужна и за такие деньги?

тада встречный вопрос - нафига вам 63 роквеля?

Вот у меня кухонные ножи из 35VN в обухе 2 мм, очень тонко сведенные, и не крошатся, при попадании на тарелку мнутся. Уже пару лет использую.

да, при повышенной твердости она будет склонна к выкрашиванию.

при 61й единице она будет нормально эксплуатироваться.

не нужна такая сталь за такие деньги - берите 65Г или СТ 20.

есть стали которые вязкие при 67 HRC. но дороже.

в чем вопрос то?

типа мазда3 не едет 300 кмч, так почему она такая дорогая, запор тоже столько не едет за меньшие деньги.

Originally posted by duke9898:

Не понятно, а зачем снижать твёрдость? Она крошится при 63 HRC что ли? Тогда не понятно зачем такая сталь нужна и за такие деньги?

S35VN - та самая знаменитая сталь на китайских кастомах!

63 ед. твердости - это все равно что 6 миллиардов китайцев. Ни к чему.

Может не в тему, но спрошу, давно вопрос терзает просто: Вот высокая твердость все таки способствует долговечности заточки или нет? короче, тут про конкретную сталь обсуждение, допустим берем два клинка этой цэпээмщины, одинаковые по всем пунктам ТТХ, но разные по твердости, допустим 58 единиц и 63. Вопрос: та что тверже, дольше будет оставаться твердой, в примерно одинаковом режиме эксплуатации?

А если хотите действительно правдивый ответ получить, то он будет звучать - "не все так просто".

Простейший пример. Берём один кухонник. Представляем, что он сделан из алмаза, либо из бронзы.

Вопрос - что лучше для нарезки хлеба?

Для каждой стали есть свой оптимальный уровень твёрдости : для одной 55 единиц много для другой 67 в самый раз . Всё зависит от задач ,геометрии,навыков пользователя и искусства термиста .

Об этом много говорилось, повторю еще раз: имеет значение не твердость сама по себе, а то как эта твердость была получена. Два ножа вырезанные из одного куска железа, имеющие одинаковую твердость, но полученную разным путем, могут значительно отличаться как по режущим свойствам, так и по механике. Но могут отличаться совсем немного, это в определенной мере зависит и от марки стали.

Да, что касается указанной в названии темы стали, то заказал несколько вариантов закалки, взяв сырые полосы, - от первички (масло, селитра) до вторички без бубнов. Просил 61 ед. Разные приборы показывали от 60 до 61 ед. в итоге.

Сталь понравилась, хорошо держит заточку по костям и шкуре кабана. Разницы между способами закалки не понял. Никаких намеков на сколы нет. Неверное, можно было бы и 62-63 ед. делать.

мне показалось, что при 60-61 ед твердости, 35ка лучше справляется с ударной нагрузкой. работал с этой железкой не много, но был повод немного "побатонить"

..но железка безусловно достойная!

Если сравнивать с ближайшими аналогами

S35VN, S30V, M390, Elmax, то S35VN просто не имеет права на жизнь, ну или это право очень ограничено ценой. Она самая дорогая в этой линейке и стоит уже как S90V - железка другого класса. Самое лучшее соотношение цены со свойствами в линейке аналогов у Элмакса. Лучший комплекс свойств - у М390. А у S35VN - раздувание щёк и излишняя цена.

Порошковая сталь - аморфный металлический сплав, более известный любителям ножей под аббревиатурой СРМ ----------

С технологической точки зрения, процесс изготовления порошковых сталей выглядит так: расплавленная сталь подается через сопло очень маленького диаметра и на выходе распыляется струей сжатого инертного газа на микроскопические капельки, которые очень быстро затвердевают, превращаясь в металлические гранулы. Эти гранулы оседают внутри магнитного цилиндра. Образовавшиеся металлические крупинки имеют сферическую форму. Каждая такая частица является, по сути, микроскопическим металлическим слитком, затвердевшим так быстро, что процесс выделения отдельных химических элементов и их кристаллизации в группы был остановлен на начальной стадии Благодаря маленькому размеру и быстрому охлаждению металлических частиц, структура карбидов, образующихся в процессе отвердевания гранул, чрезвычайно тонка. Карбиды, образовавшиеся в результате применения СРМ-процесса, сохраняют такую структуру и после проката стали. Далее металлический порошок прессуется под очень высоким давлением до образования субстанции, микроструктура которой однородна (гомогенна) и состоит из мельчайших металлических гранул, а 'колонии' карбидов равномерно распределены по всему объему стали. Полученная сталь может прокатываться традиционным способом, так же как и серийные марки стали, в результате чего достигается ее повышенная прочность.

СРМ S30V - коррозионностойкая сталь, 'сбалансированная' в химическом смысле так, чтобы обеспечить оптимальное выделение и кристаллизацию карбидов, которые в дальнейшем придают стали повышенную износостойкость без серьезной деградации прочности и ударной вязкости. СРМ S30V разработана специально для удовлетворения потребности ножевой индустрии в качественной стали с очень высокими

Взглянув на данные о химическом составе СРМ S30V (содержание углерода-1,45%, хрома- 14%, ванадия 4% и моли6дена 2%), становится ясно, что главной целью при разработке этой стали было достижение оптимального сочетания высокой износостойкости, прочности и коррозионной стойкости. Присутствие карбидов ванадия (до 4% объема стали) наряду с карбидами хрома (более 10% объема стали), позволяет иметь на режущей кромке участки сверхвысокой твердости.

СтальCPM-D2 является экспериментальной сталью, поэтому производитель Crucible изготовил только одну партию. Она была использована при производстве ножей такими компаниями, как Spyderco и Kershaw и имеет точно такие же стандарты D2, за исключением того, что она произведена с использованием порошкового процесса. Согласно данным производителя (цитата): "п роцесс CPM улучшил прочность, обрабатываемость и устойчивость к коррозии".

CPM 154 - это CPM-производная стандарной версии стали Crucible 154 CM. Процесс производства CPM заключается в равномерное распределение карбидов в материале, в результате чего сталь CPM 154 легче поддается шлифовке и полировке, а также более прочная, чем обычная сталь 154 СМ. По сравнению со сталью 440C сталь CPM 154 более устойчива к коррозии, износостойка и тверда, а также, обладает более высокой прочностью. В ножевом пр-ве она лучше держит заточку и более стойкая к выкрашиванию, чем 440C.

Сталь CPM S35VN

CPM S35VN является мартенситной нержавеющей сталью и разработана как улучшенный вариант CPMS30V по ударной вязкости. Кроме того, данную сталь легче обрабатывать и полировать, чем CPMS30V. Её химический состав сбалансирован таким образом, чтобы образовались карбиды ниобия ванадия и хрома. Это делает CPM S35VN на 15-20% тверже, чем CPMS30V без потери износостойкости. Улучшенная прочность CPMS35VN делает ее более устойчивой к выкрашиванию. Карбид ванадия и карбид ниобия по износостойкости эффективнее, чем карбид хрома, поэтому сталь лезвия лучше держит кромку по сравнению с обычными высокохромированными сталями, такими как 440С и D2.Процесс CPM позволяет производить очень однородную, высококачественную сталь, которая характеризуется превосходной стабильностью, однородностью и жесткостью по сравнению со сталями традиционного производства плавок.

Состав стали :

С (Углерод) 1,72%

Cr (Хром) 17,8%

V (Ванадий) 2,99%

Mn (Магний) 0,27%

Si (Кремний) 0,8%

Mo (Молибден) 0,99%

Мg 0,35%

Ni 0,15%

W 0,11%

Марка стали ELMAX является высокоизносоустойчивой сталью с легирующими добавками. Благодаря высокому процентному содержанию хрома, ванадия, молибдена она обладает высокой прочностью на сжатие, коррозионной стойкостью и отличной формоустойчивостью (сопротивление к деформации вследствии меняющихся условий внешней среды).

Большинство сталей с большим процентным содержанием углерода в составе сплава с имеют невысокую коррозионную стойкость, но ELMAX является исключением. Своеобразное сочетание полезных свойств стали ELMAX объясняется применением в её производстве современных процессов порошковой металлургии.

Важным является то, что благодаря высокому содержанию в составе сплава хрома (18%) и молибдена (1%) сталь ELMAX очень хорошо подходит для изготовления из неё режущих частей инструментов, которые по назначению должны постоянно контактировать с влагосодержащими продуктами питания.

Кроме этого, клинок из стали ELMAX обладает полезным свойством сверхстойкости режущей кромки. Достигается это благодаря специальному этапу дополнительной обработки, суть которой заключается в упрочнении микроструктуры сплава вследствии уменьшения размеров зёрен карбидов.

Сталь ELMAX закаливается примерно до 60 единиц по шкале Роквелла, при этом порошковая металлургия придает ей свойства, которых не имеют многие другие стали используемые в производстве клинков ножей. Это лучшая пластичность (повышение стойкости к излому), ударная вязкость, твёрдость, износоустойчивость и устойчивость к коррозии. Кроме того, клинок из стали ELMAX хорошо поддаётся полировке, в результате чего поверхность клинка приобретает зеркальную особенность. Резюмируя всё вышесказанное, можно без преувеличения с уверенностью отнести сталь ELMAX к выдающимся разработкам ножевой индустрии современности.

Нержавеющая сталь M390 Bohler и лезвие из него обладают сверх высокой производительностью, превосходной режущей способностью и износостойкостью из-за её структуры с высокой концентрации ванадия и карбидов хрома. Уникальный порошковый металлургический процесс производства способствует равномерному распределению карбида в остальных балансирующих химических элементах стали, что делает сталь M390 очень популярную, среди пользователей и ножеделов.

Сталь M390 используется в хирургических режущих инструментах, скальпелях, пилках, ножах и приборах, принципиально требующих высоких характеристик и свойств. Если сталь M390 используют для изготовления ножа, клинок точно будет обладать повышенной коррозионной стойкостью, так как в составе стали очень высокая концентрация хрома. Также стоит отметить, что данная сталь широко используется в промышленности для производства различных бурильных установок и машин, выполняющих сложный процесс сверления твёрдых материалов.

Вязкая порошковая сталь , специально разработана Diado Steel Company для режущих инструментов. Она содержит 3% углерода, 20% хрома, 1% молибдена, 0,3% ванадия и может быть закалена до 63 -66 HRC без повышения хрупкости.

Японская коррозионностойкая сталь производства Daido Steel Co., LTD с 1.2% углерода, 14% Cr; 3% Mo; 1% V. Используется в производстве ножей.

(Имеет тот же состав что и Cowry X) - высокоуглеродистая инструментальная порошковая сталь производства корпорации Hitachi Metals (Япония), разработанная на основе технологии аморфных металлических сплавов, используемая в изготовлении ножей. Состав: C: 2.90-3.00%; Si: 0.35; Cr: 19.00-20.50%; Mo: 0.90-1.00%; V: 0.25-0.35%

Высокоуглеродистая инструментальная сталь производства корпорации Hitachi Metals (Япония), разработанная на основе технологии аморфных металлических сплавов, используемая в изготовлении ножей. Состав стали является коммерческим секретом корпорации Hitachi Metals.

Нержавеющая сталь производства Takefu Special Steel Co.,Ltd. Состав: C 0.95-1.05%; Cr 13.00-15.00; Mo 0.20-0.40%; Ni 0.25% . Обычно закаливается до 58 - 61 HRC. Компания Cold Steel утверждает, что VG-1 обладает лучшими характеристиками по заточке, удержанию режущей кромке и прочностью чем стали 440C, VG-10 и ATS-34, другие говорят, что VG-1 просто дешевле. VG-1 часто используют для изготовления кухонных ножей, парикмахерских ножниц и для лезвий станков пищевой промышленности.

этож даже не вопрос. снижать твердость от чего?

со скольки?

реально же не понятно.

крошится ли она при 63х? человеку лень глянуть даташит?

зачем ее вообще калить до 63х? откуда возник этот вопрос?

на последний вопрос отвечу сам.

любая сталь нужна. кому-то и для чего-то. цена на нее зависит сугубо от рынка.

хотя ответил, наверно, все равно в пустоту.

Просто панабижали умные дядьки, вот тс и слился.

Два года назад:

- я сделал нож из S35VN. Форум кричит - ух ты!

В наши дни:

- я сделал нож из S35VN. Форум шумит - падумаешь, нашел чем удивить.

это несомненно очень достойная сталь. Просто мое мнение, что слишком дорога. За эти деньги можно купить сталь лучше, или даже лучше и дешевле.

Ржавеющий Ванадис нельзя сравнивать с нержей. Элмакс вряд ли одноклассник более поздним порошкам.

М390 не имеет такого запаса против сколов, как С35ВН при одинаковой твердости.

Ну, такие впечатления сложились у меня из того, что было в эксплуатации.

Разница в цене стали на фоне общей цены готового ножа ничтожна.

Короче, на сегодня мне не удалось сколоть при грамотной, но жесткой эксплуатации, С35ВН.

*прим.

А Ванадис удалось даже сломать пополам при тех же условиях.

более поздним это как? S35VN - порошковый передел первого поколения, а Elmax - третьего. Порошок вообще не бывает на воздухе. Это самая современная сталь. И углерода и хрома больше, чем в S35VN. Элмакс в группе нержавеек с 3. 4% ванадия самая вязкая сталь. И хрома и углерода в элмаксе и М390 больше, чем в S35VN

Я не разбираюсь в сталях, только на уровне пользователя.

Ну, и опираюсь на то, что написано другими. Например, Баликоевым:

"Фактически, по составу, сталь является 3%V версией стали 440С, и, в некотором роде, предшественницей M390 и 'бабушкой' Vanax 35. Сталь уже довольно давно присутствует на рынке и достаточно популярна. По стойкости несколько уступает M390 и примерно соответствует CPM S30V."

Ваше мнение противоречит этому мнению. Уж простите великодушно, мне-то как разобраться, кому доверять?

Собственного представления об Элмаксе не имею, как-то сразу пропустил ее как "старую".

Наше мнение друг другу и не противоречит - первое поколение и есть бабушка третьего

М390 и Элмакс - почти одна и та же сталь, выпускаемая разными заводами одного концерна.

Баликоев:

- Элмакс - предшественница М390. (так понимаю, одна первого, вторая - второго поколения. Во всяком случае они РАЗНОГО поколения, причем М390 более позднего)

Бурчитай:

- Элмакс - сталь третьего поколения. (так понимаю, М390 второго или ниже. )

В качестве краткого экскурса в историю легирования.

Вольфрам - очень дефецитный металл. Лидер производства - Китай. В связи с необходимостью промышленной независимости на случай войны, страны-лидеры стали во второй половине 20го века разрабатывать твердые сплавы и быстрорезы на других легирующих элементах. В твердых сплавах нашли применение соединения титана, а в сталях - ванадий. Но ванадия нельзя впихнуть в сталь много по традиционной технологии. Обычно не более 2%. Порошковая технология дала возможность впихнуть до 15% да и одновременно повысить в таких быстрорезах содержание углерода.

Поскольу оказалось, что износостойкость получаемых ванадиевых сталей очень велика, то их стали применять для других направлений, в частности, в формах литья пластмасс. Так появились высокованадиевые нержавейки. Но и ванадий - дефицитный металл и используется не только в инструментальных сталях. Ниобий подобен ванадию по воздействию на структуру, но минимум в два -три раза дороже. США - один из мировых лидеров по ниобию, поэтому в качестве резервного легирующего элемента американцы попробовали ниобий. Преимуществ по сравнению с хром-ванадиевой S30V не получили, а цена возрасла.

Originally posted by Неманский:

Элмакс - предшественница М390. (так понимаю, одна первого, вторая - второго поколения. Во всяком случае они РАЗНОГО поколения, причем М390 более позднего)

Обе одного поколения, третьего, появились примерно одновременно и делаются на двух разных заводах одного концерна на одинаковом оборудовании. М390 в Австрии, Элмакс - в Швеции.

Элмакс лучше американских аналогов по комплексу свойств, но хуже чем М390 по удержанию кромки, хоть и не значительно. М390 почти в 1,5 раза дороже элмакса.

По-видимому в Австрии дороже электроэнергия и экологические налоги, поэтому австрийские стали всегда сильно дороже.

Обе превосходят группу американских аналогов по чистоте (и Крусибл, и Карпентер) в результате именно более совершенного порошкового передела.

Много лишней инфы, которая еще больше запутала меня. Один говорит "предшественница", второй - одного поколения. Пользователя (покупателю, коим я и являюсь), по-моему, это ничего не дает.

Конкретно, возвращаясь в теме, чем, кроме цены, плоха (хуже Элмакс) С35ВН?

M35 высокоскоростная инструментальная сталь

M35 Высокоскоростная инструментальная сталь Что такое инструментальная сталь M35? ASTM A600 M35 - высоколегированная высокоскоростная инструментальная сталь. Он также известен как HSSE или HSS -E, который аналогичен M2, но с добавлением 5% кобальта, что повышает твердость и износостойкость в горячем состоянии. Быстрорежущая сталь AISI / ASTM A600 M35 .

Что Инструментальная сталь M35 ?

ASTM A600 M35 сталь - среднелегированная высокоскоростная инструментальная сталь , Он также известен как HSSE или HSS -Е который похож на M2 , но с добавлением 5% кобальта, что повышает твердость в горячем состоянии и износостойкость. Быстрорежущая сталь AISI / ASTM A600 M35 подходит для термической обработки до 66 HRC, а также предлагает отличные характеристики резки и отличные характеристики резки. Высокоскоростная инструментальная сталь AISI M35 подходит для протяжек, метчиков, фрезерования, разверток, конфорок, фрез, фрез, пил и т. HSS M35 - это быстро производимая быстрорежущая сталь, легированная кобальтом. Различные стадии производственного процесса выбираются и контролируются так, чтобы конечный продукт получался с хорошим

структура с точки зрения размера и распределения карбида. это явное преимущество для готового инструмента.

Инструментальная сталь из быстрорежущей стали М35 характеризуется

хорошая машинная способность

хорошая горячая твердость

Соответствующая спецификация стали AISI ToolSteel M35 High Speed

| Страна | Соединенные Штаты Америки | Немецкий | Япония |

| стандарт | ASTM A600 | DIN EN ISO 4957 | JIS G4403 |

| Оценки | M35 | 1,3243 / HS6-5-2-5 | SKH55 |

AISI HSS Инструментальная сталь M35 материал Сравнение химических составов

| ASTM A600 | C | Миннесота | P | S | си | Cr | V | Mo | W | Колорадо | ||||||||

| M35 | 0.82 | 0.95 | 0.15 | 0.40 | 0.03 | 0.03 | 0.20 | 0.45 | 3.80 | 4.50 | 1.75 | 2.15 | 4.75 | 5.25 | 5.50 | 6.50 | 4.60 | 5.00 |

| DIN ISO 4957 | C | Миннесота | P | S | си | Cr | V | Mo | W | Колорадо | ||||||||

| 1,3243 / HS6-5-2-5 | 0.87 | 0.95 | … | 0.40 | 0.03 | 0.03 | … | 0.45 | 3.80 | 4.50 | 1.70 | 2.10 | 4.70 | 5.20 | 5.90 | 6.70 | 4.50 | 5.00 |

| JIS G4403 | C | Миннесота | P | S | си | Cr | V | Mo | W | Колорадо | ||||||||

| SKH55 | 0.87 | 0.95 | … | 0.40 | 0.03 | 0.03 | … | 0.45 | 3.80 | 4.50 | 1.70 | 2.10 | 4.70 | 5.20 | 5.90 | 6.70 | 4.50 | 5.00 |

Механические свойства AS ТМ HSS Инструментальная сталь М35

M35 HSSФизические свойства

Физические свойства быстрорежущих инструментальных сталей из молибдена М35 приведены в следующей таблице.

Механические свойства

Механические свойства быстрорежущих инструментальных сталей из молибдена М35 приведены в таблице ниже.

| Механические свойства | метрический | имперский |

|---|---|---|

| Твердость по Роквеллу С (масло гасится при 1232 ° С, 5 минут) | 64.8 | 64.8 |

| Твердость по Роквеллу С (масло гасится при 1177 ° С, 5 минут) | 65.2 | 65.2 |

| Твердость по Роквеллу С (масло гасится при 1204 ° С, 5 минут) | 65.2 | 65.2 |

| Модуль упругости | 207 ГПа | 30000 тыс.фунтов / кв.дюйм |

| Обрабатываемость (1% углеродистая сталь) | 45.0 - 50.0% | 45.0 - 50.0% |

Тепловые свойства

В следующей таблице приведены термические свойства быстрорежущих инструментальных сталей из молибдена М35.

| Тепловые свойства | метрический | имперский |

|---|---|---|

| CTE, линейный (при 21 - 399 ° C / 69,8 - 750 ° F) | 11.4 μm/m°C | 6,33 мкин / дюйм ° F |

| CTE, линейный (при 21 - 593 ° C / 69,8 - 1100 ° F) | 11.5 μm/m°C | 6,39 мкин / дюйм ° F |

Hot Tags: быстрорежущая инструментальная сталь m35, производитель, поставщики, заводы, компания, высокое качество

Сверла HSS M35 Cobalt. Набор 19 шт. А был ли кобальт?

Все знают про китайские дешевые сверла. Ну хорошо, а если попробовать купить чуть подороже, скажем набор за 1000 рублей.

Проведем исследование химического состава и проверим твердость по ГОСТ под катом.

Доставка почтой с отслеживаемым треком.

Упаковка:

Сверла приходят без коробки, просто в пакете — хранить их соответственно неудобно. Покрыты защитной смазкой.

Масса набора:

Всего в комплекте 19 шт.:

Размеры: 1.0, 1.5, 2.0, 2.5, 3.0, 3.5, 4.0, 4.5, 5.0, 5.5, 6.0, 6.5, 7.0, 7.5, 8.0, 8.5, 9.0, 9.5, 10.0 мм

Расшаговка через 0,5 мм не самая удобная.

Дробные диаметры под нарезание резьбы практичней для работы с металлом:

Размеры хвостовиков для примера:

Покрутил в дрели, заметного осевого биения нет.

Углы заточки похожи на правильные (~130 градусов) для стали:

На каждом сверле есть маркировка ударным методом:

Набит диаметр и марка стали.

HSS-сверла — это сверла, изготовленные из быстрорежущей стали (High Speed Steel), кто не в курсе.

Материал заявлен HSS-Co M35 кобальт, но это мы еще проверим.

Сверла опробованы в работе:

Сверлил отверстия в 4 стальных листах будущего корпуса усилителя. Сверла 2,5, 3 и 4 мм. Как я и предполагал сверла потеряли остроту после десятка отверстий, о стойкости в работе говорить не приходится. Как бы вот, чуда не произошло.

А теперь ответим на вопрос в заголовке топика.

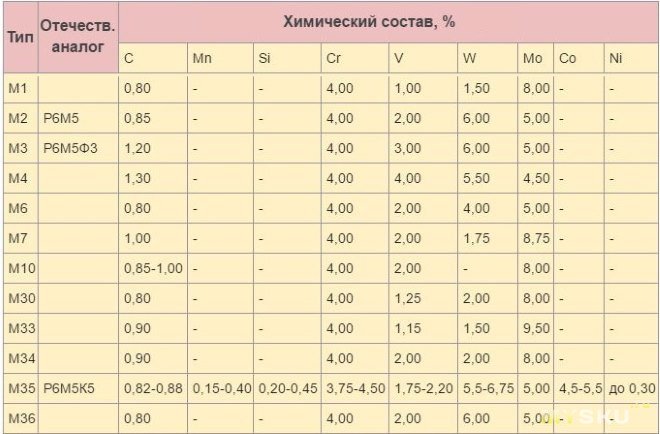

У заявленной стали HSS-Co М35 примерно такой хим. состав:

Кроме вольфрама молибдена и ванадия данный сплав содержит кобальт (5 %), а также в небольших количествах марганец, кремний и никель. Преимущества этого материала — хорошая вязкость, отличная шлифуемость, тепло- и износостойкость. HSS-сверла, изготовленные из данного сплава, применяют при обработке заготовок из улучшенных легированных и нержавеющих сталей в условиях повышенного разогрева режущей кромки.

Отечественный аналог этой стали Р6М5К5

Как видим, кобальта примерно 5%.

Безжалостно сдираю декоративное покрытие:

Проверка хим. состава стали на рентгено-флуоресцентном анализаторе химического состава металлов X-MET 5100:

Результат проверки:

Как видим, кобальта не доложили совсем, как в прочем, и вольфрама с ванадием.

Так что, я бы скептически относился к восторженным обзорам китайских кобальтовых сверел без нормальных тестов — коих тут достаточно.

Проверка твердости на нашем заводском твердомере:

Твердость хвостовика сверла 40-43 HRC, закалка рабочей зоны 60 HRC.

А что же нам говорит ГОСТ?

Хвостовик еще уложился, а рабочая часть:

Твердость рабочей части сверл должна быть:

у сверл из быстрорежующей стали:

63. 65 НRС

диаметром до 5 мм

63. 66 НRС

" св. 5 мм

из ГОСТ 2034-80 Сверла спиральные. Технические условия (с Изменениями N 1, 2, 3)

Никогда не было — и вот опять! ©

Дерево и алюминий сверлить этот набор пойдет, а для стали лучше поискать советские из стали Р6М5.

Читайте также: