Сталь предел прочности мпа

Обновлено: 08.05.2024

- > МЕТАЛЛРЕНТ

- > ТПА СЕРВИС

- > УСТАНОВОЧНЫЕ ПАЛЬЦЫ, ВТУЛКИ

- > ШТОКА СМЫКАНИЯ ТПА

- > ИЗГОТОВЛЕНИЕ. РЕЗЬБОВЫЕ ФУТОРКИ

- > ВОССТАНОВЛЕНИЕ РЕЗЬБ ПЛИТ ТПА

- > Repairs threaded holes for platens injection moulding machines

- > МАГНИТНЫЕ СТАНКИ

- > Тяжелые магнитные станки

- > Модель МС-8+

- > Модель МС-76

- > Модель МС-111

- > Модель Steyr-35

- > Модель МС-40

- > Модель МС-36

- > LENZ-55

- > МС-51 Promotehc

- > Promotech ВМ-16

- > Кромкосниматель BM-20

- > Кромкосниматель BM-21

- > Кромкосниматель ВM-21S

- > NKO Machines B15 Electra

- > BOMAR ERGONOMIC 320.250 DGH

- > Аренда магнитный станок МС-36

- > Аренда МС-36 AUTO

- > Аренда магнитный станок МС-51

- > Аренда магнитный станок МС-8 плюс

- > МС-2

- > Корончатые сверла

- > Фрезы кольцевые

- > Сверла твердосплавные

- > Коронки по металлу

- > Сверла_спиральные_кобальт_по металлу

- > Борфрезы

- > Ступенчатые сверла

- > Зенкеры конусные

- > Спиральные сверла для рельс Арт. 20.1710

- > Сверла со сменными вставками

- > Фрезы концевые EA HGT

- > Магнитный стружкосборщик

- > СИСТЕМЫ ПОДАЧИ СОЖ

- > Бак магнитный 500 мл, подача СОЖ. Силиконовая трубка

- > Бак магнитный 500 мл. подачи СОЖ с краном и коленчатой трубкой

- > Бак магнитный 1000 мл. подача СОЖ. Силиконовая трубка

- > Бак магнитный 1000 мл. подача СОЖ трубка JFLO

- > Система подачи СОЖ 5 литров на стальной опоре

- > Патрон сверлильный с емкостью для СОЖ

- > ТРУБКИ ДЛЯ СОЖ JFLO

- > Смазочный воск MecutWax

- > Смазка универсальная арт. 60.1159

- > СОЖ эмульсионный концентрат МамонтТех

- > СОТС для станков с ЧПУ

- > Изопропанол СОЖ

- > ВОССТАНОВЛЕНИЕ ОТВЕРСТИЙ ПЛИТ ТПА

- > РЕЗЬБОВЫЕ ФУТОРКИ. ОПИСАНИЕ. НАЗНАЧЕНИЕ. УСТАНОВКА

- > Выбор станка в аренду

- > Нарезание резьб

- > ПРЕДЕЛ ПРОЧНОСТИ СТАЛЕЙ. ВЫБОР РЕЖУЩЕГО ИНСТРУМЕНТА

- > Хвостовик Weldon

- > Выполнения работ магнитной дрелью

- > Почему ломаються фрезы?

- > Покупка магнитного_станка

- > Втулки, адаптеры, переходники

- > Разметка отверстий

- > Центраторы для фрез и сверл Weldon

- > Ступенчатые сверла. Обороты

К ОРОНКИ СО СМЕННЫМ ХВОСТОВИКОМ

К ОРОНЧАТЫЕ СВЕРЛА

М АГНИТНАЯ СИСТЕМА ПОДАЧИ СОЖ

С ВЕРЛИЛЬНЫЙ СТАНОК МС-36

На электромагнитном основании

А РЕНДА МАГНИТНЫЕ СВЕРЛИЛЬНЫЕ СТАНКИ

Ф УТОРКИ. ВОССТАНОВЛЕНИЕ РЕЗЬБЫ

С ОЖ КОНЦЕНТРАТ

![сверло, купить сверло, сверло +по металлу, сверло коронка, кольцевой фрез, фреза металл, сверло корончатое, ступенчатое сверло, сверло hss, коронка металл, коронка +по металлу, металл сверло, металлу hss, сверло набор, сверло +ступенчатое по металлу, твердосплавные пластины, борфреза, шарошка купить, твердосплавные]()

Выбор режущего инструмента согласно значениям предела прочности стали H/мм2

Эта информация находиться в свободном доступе, достаточно ввести в поисковике название или марку вашей стали.

Предел прочности - это максимальное механическое напряжение, выше которого происходит разрушение материала, подвергаемого деформации (в данном случае лезвийной обработки при помощи режущего инструмента).

Предел прочности при растяжении обозначается в таблице механических свойств, буквами σв (МПа) и измеряется в килограммах силы на квадратный сантиметр (кгс/см2), а также указывается в мега Паскалях (МПа). В нормативной документации и стандартах обозначен термином "временное сопротивление".

σв - временное сопротивление разрыву (предел кратковременной прочности), Мпа. 1 МПа = 1 Н/мм²

Режущий инструмент выполненный из специальной высоколегированной быстрорежущей стали HSS-XE от производителя Karnasch (Германия), предназначен для сверления и обработки отверстий в сталях обычного и повышенного качества прочностью до 900 H/мм2.

Дополнительно, режущий инструмент усилен упрочняющим покрытием Gold Tech которое эффективно способствует повышенной износостойкости металлообрабатывающего инструмента.

В таблице, представленной ниже, вы сможете ознакомится с некоторыми видами сталей и их значениями предела прочности. Стали разделены на группы прочности.

Например, для сверления обычной конструкционной стали С235 с пределом прочности до

Или для зенковки закладных пластин, изготовленных из стали С390 подойдет конический зенкер из высоколегированной стали HSS XE с упрочняющим покрытием для повышения износостойкости к материалам с пределом прочности до 900 Н/мм2.

Так же вы сможете рассверлить или высверлить отверстие в мостовой стали 15ХСНД используя кольцевую фрезу из быстрорежущей высоколегированной стали HSS XE с TIN или BlueTek покрытием . Но даже с правильно подобранными оборотами и подачей , этих отверстий будет выполнено меньше чем при использовании инструмента с твердосплавными режущими пластинами, специально предназначенного для обработки прочных, качественных сталей с прочностью до 1400 Н/мм2.

Для обработки отверстий в износостойких сталях специального назначения используется режущий инструмент, специально предназначенный для этого. Производитель Karnasch (Германия), выпускает корончатые сверла, специально спроектированные для сверления таких крепких материалов как Hardox или железнодорожных рельс с наименованием Hardox-Line или Rail-Line .

Самым крепким инструментом, имеющимся у производителя, считаются цельные корончатые и спиральные сверла, выполненные из специальной порошковой стали. Прочность материалов для которых они предназначены имеет значение 1400 Н/мм2 или до 65 HRC.

ТАБЛИЦА ПРЕДЕЛА ПРОЧНОСТИ ДЛЯ НЕКОТОРЫХ ВИДОВ СТАЛЕЙ

С обозначением их использования в промышленности

Группа прочности

Марка стали

Временное сопротивление

ВСт3пс (сталь конструкционная углеродистая обыкновенного качества)

С235 (горячекатаный фасонный (уголок, двутавр, швеллер), листовой, универсальный прокат)

ВСт3Гпс (сталь конструкционная углеродистая обыкновенного качества)

С285 (горячекатаный фасонный (уголок, двутавр, швеллер), листовой, универсальный прокат)

С345 (горячекатаный уголок, швеллер, двутавр)

Ст20 кп (без термообработки - патрубки, штуцера, болты, фланцы)

С390 (горячекатаный уголок, швеллер, двутавр)

12ГС (деталей, изготовляемые методами вытяжки, ковки и штамповки)

09Г2 (вагоностроение, детали экскаваторов, стойки ферм)

12Г2С (прямошовные трубы Ø 530-720 мм. для газопроводов, нефтепроводов, нефтепродуктопроводов)

14Г2 (крупные листовые конструкций, работающие при температурах до -70 °С)

10ХСНД (мостовые конструкции, детали трубопроводной арматуры)

15 ГЮТ (рамы грузовиков, лонжероны)

16Д (изготовления мостовых конструкций обычного и северного исполнения)

10Г2С1 (аппараты, сосуды и части паровых котлов, работающих при температурах от -70 °С до +475 °С под давлением).

15ХСНД (мостовые конструкций обычного и северного исполнения)

14Г2АФ (подкрановые фермы мостовых кранов; фланцы соединений стропильных ферм)

10ХНДП (вагоностроение, кровельные конструкций, облицовки машин и механизмов)

16Г2АФ (фермы для изделий машиностроения)

С590К (для строительных стальных конструкций со сварными и другими соединениями)

С440 (для строительных конструкций)

12Г2СМФ (пролетные строения железнодорожных мостов)

12ГН2МФАЮ (пролетные строения крупных мостов, напорные трубопроводы ГЭС, рабочее оборудование экскаваторов)

40Х (оси, валы, вал-шестерни, штоки, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки)

ПРЕДЕЛ ПРОЧНОСТИ ДЛЯ СТАЛЕЙ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ

Стали специального

назначения

(Предел прочности)

Н/мм2

М76 (для изготовления железнодорожных рельсов типа Р75, Р65)

Хардокс (Hardox) 450

(Hardox) 450 Дробильно-сортировочное оборудование, загрузочные устройства, просеиватели, мерные бункеры, скиповые подъемники, кромки режущего ножа (режущие кромки), конвейеры, ковши Хардокс, ножи, шестерни, колеса цепной передачи, самосвалы, погрузчики, электрокары, грузовые автомобили, бульдозеры, экскаваторы, системы пульпопроводов, винтовые конвейеры, прессы.

Стали: допускаемые напряжения и механические свойства материалов

Допускаемые напряжения принимаем по нормам, систематизированных в виде таблиц, что удобнее для практического применения при проектировочных и проверочных прочностных расчетов.

Примечание. Условные обозначения термической обработки:

О — отжиг; Н — нормализация; У — улучшение; Ц — цементация; ТВЧ — закалка с нагревом т.в.ч.; В — закалка с охлаждением в воде; М — закалка с охлаждением в масле; НВ — твердость по Бринеллю. Число после М, В, Н или ТВЧ — среднее значение твердости по HRC.

*) Римскими цифрами обозначен вид нагрузки (см. таблицу 1): I — статическая; II — переменная, действующая от нуля до максимума и от максимума до нуля (пульсирующая), III — знакопеременная (симметричная).

Допускаемые напряжения для углеродистых сталей обыкновенного качества в горячекатаном состоянии

табл.1

Марка стали по ГОСТ 380 Допускаемые напряжения, кгс/см2 При растяжении

[ σ р ]При изгибе

[ σ из ]При кручении

[ τ кр ]При срезе

[ τ ср ]При смятии

[ σ см ]I II III I II III I II III I II III I II Ст 2 1150 800 600 1400 1000 800 850 650 500 700 500 400 1750 1200 Ст 3 1250 900 700 1500 1100 850 950 650 500 750 500 400 1900 1350 Ст 4 1400 950 750 1700 1200 950 1050 750 600 850 650 500 2100 1450 Ст 5 1650 1150 900 2000 1400 1100 1250 900 700 1000 650 550 2500 1750 Ст 6 1950 1400 1100 2300 1700 1350 1450 1050 800 1150 850 650 2900 2100 Механические свойства и допустимые напряжения углеродистых качественных конструкционных сталей

табл.2

Марка стали ГОСТ 1050 Термо-

обработкаПредел прочности при растяжении σ в Предел текучести σ т Предел выносливости при Допускаемые напряжения *, кгс/см2, при растяжении σ −1р изгибе σ −1 кручении τ −1 растя-

жении [σ р]изгибе [σ из] кручении [τ кр] срезе [τ ср] смятии [σ см] кгс/мм 2 I II III I II III I II III I II III I II 8 Н 33 20 12 15 9 1100 800 600 1300 950 750 800 600 450 600 450 350 1650 1200 10 Н 34 21 12,5 15,5 9,5 1100 800 600 1450 1000 750 800 600 450 650 450 350 1650 1200 Ц-В59 40 25 14,5 18 11 1300 900 700 1550 1150 900 1000 650 550 700 500 400 1950 1350 15 Н 38 23 13,5 17 10 1250 850 650 1500 1100 850 950 650 500 750 500 400 1850 1250 Ц-В59 45 25 16 20 12 1450 500 800 1750 1250 1000 1100 800 600 850 600 450 2100 750 20 Н 42 25 15 19 11,5 1400 1150 950 1700 1200 950 1050 700 550 850 600 450 2100 1750 Ц-В59 50 30 18 22,5 13,5 1650 1150 900 2000 1400 1100 1250 750 550 1000 600 450 2400 1750 25 Н 46 28 17 21 12,5 1500 1100 850 1800 1300 1050 1100 800 600 900 650 500 2200 1650 Ц-В58 55 35 20 25 15 1800 1300 1000 2100 1600 1250 1350 950 750 1100 800 600 2700 1950 30 Н 50 30 18 22,5 13,5 1650 1150 900 2000 1400 1100 1250 900 700 1000 650 550 2400 1750 У 60 35 21,5 27 16 2000 1400 1050 2400 1750 1350 1500 1050 800 1200 850 650 3000 2100 35 Н 54 32 19 24 14,5 1800 1250 950 2100 1550 1200 1350 900 700 1100 750 550 2700 1900 У 65 38 23 29 17,5 2100 1500 1150 2600 1850 1450 1600 1100 850 1300 900 700 5200 2200 В35 100 65 36 45 27 3300 2300 1800 4000 2900 2200 2500 1650 1350 2000 1400 1100 5000 3500 40 Н 58 34 21 26 15,5 1900 1300 1050 2300 1650 1300 1400 1000 750 1150 800 600 2800 2000 У 70 40 25 31,5 19 2300 1600 1250 2700 2000 1550 1700 1200 950 1400 1000 800 3400 2400 В35 100 65 36 45 27 3400 2300 1800 4000 2900 2200 2500 1750 1350 2000 1400 1100 5000 3500 45 Н 61 36 22 27,5 16,5 2000 1400 1100 2400 1750 1350 1500 1050 800 1250 850 650 3000 2100 У 75 45 27 34 20,5 2400 1700 1350 2900 2150 1700 1850 1300 1000 1450 1050 800 3600 2600 М35 90 65 32,5 40,5 24,5 3000 2100 1600 3600 2600 2000 2300 1650 1200 1850 1250 950 4500 3100 В42 90-120 70 32,5 40,5 24,5 3000 2100 1600 3600 2600 2000 2300 1600 1200 1850 1250 950 4500 3100 В48 120 95 43 54 32,5 4000 2800 2100 4800 3400 2700 3000 2100 1600 2400 1700 1300 6000 4200 ТВЧ56 75 45 27 34 20,5 2400 1700 1350 2900 2100 1700 1850 1300 1000 1450 1050 800 3600 2600 50 Н 64 38 23 29 17,5 2100 1400 1150 2500 1850 1450 1600 1100 850 1250 850 650 3100 2200 У 90 70 32,5 40,5 24,5 3000 2100 1600 3600 2600 2000 2300 1800 1200 1850 1250 950 4500 3100 20Г Н 46 28 16,6 20,5 12,5 1500 1000 800 1800 1300 1000 1100 800 600 900 650 500 2200 1600 В 57 42 20,5 25,5 15 1950 1300 1000 2300 1650 1250 1450 1000 750 1150 800 600 2900 1900 30Г Н 55 32 20 25 15 1800 1300 1000 2100 1600 1250 1350 950 750 1100 800 600 2700 1900 В 68 56 24,5 30,5 18 2300 1600 1200 2700 1950 1500 1700 1200 900 1400 1000 750 3400 2400 40Г Н 60 36 22 27 16 2000 1400 1100 2400 1750 1350 1500 1050 800 1200 850 650 3000 2100 В45 84 59 35 38 23 2800 1900 1500 3300 2400 1900 2100 1500 1150 1700 1200 950 4200 2900 50Г Н 66 40 23,5 29,5 17,5 2100 1500 1150 2600 1850 1450 1600 1100 750 1300 900 700 3200 2200 В 82 56 30 37 22 2700 1900 1500 3300 2500 1850 2500 1550 1100 1650 1050 750 4100 2900 65Г Н 75 44 27 34 20 2400 1750 1350 2900 2100 1700 1850 1300 1000 1450 1050 800 3600 2600 У 90 70 32,5 40,5 24,5 3000 2100 1600 3600 2600 2000 2300 1600 1200 1850 1250 950 4500 3100 М45 150 125 53 67 40 5000 3500 2600 6000 4300 3300 3800 2600 2000 3000 2100 1600 7600 5200 Примечание:

Марки стали 20Г; 30Г; 40Г; 50Г; 65Г — старые марки стали, действующие до 1988 г. Буква Г в них обозначала содержание марганца около 1 %.

Все о пределе и классах прочности стали

Прочность металлоконструкций – та характеристика металла, от которой особенно зависит их безопасность и надежность. Долгое время вопрос прочности решался так: если ломается изделие, в следующий раз его нужно сделать толще. Но потом ученые поняли, что нужно менять качественный состав сплава.

![]()

![]()

Что это такое?

Пределом прочности называется максимальное значение напряжений, который металл испытывает до начала разрушения. С точки зрения физики это сводится к усилию растяжения, прилагаемого к стержневидному образцу конкретного сечения, чтобы его разорвать. Кстати, понятие «предел прочности» хотя и употребляется повсеместно, не самое корректное.

Правильнее говорить «временное сопротивление», но раз предыдущий вариант уже прижился, и даже в официальной технической документации, можно простить это небольшое смысловое искажение.

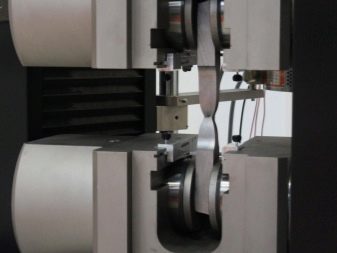

Прочностные испытания – это тесты, проверяющие сопротивление разрыву, и они организовываются на особых испытательных стендах. В них недвижимо крепится один конец тестируемого образца, к другому же подсоединяют крепление гидравлического либо электромеханического привода. Этот привод создает усилие, которое, в свою очередь, плавно увеличивается. Оно действует на разрыв образца, на его изгиб либо скручивание. А благодаря умной электронной системе контроля можно отметить усилие растяжения и относительное удлинение, а также иные виды деформаций.

![]()

![]()

Такие испытания крайне важны, и специально для них создаются те станки, формируются те условия, которые максимально приближены к производственным. Они дают если не самую точную, то вполне достоверную оценку того, как металл будет вести себя в контексте эксплуатации. И прочность материала оценивается очень точно, а именно нужно посмотреть, как металл выдерживает нагрузку, не разрушаясь полностью. Если материал хрупкий, например, он может разрушаться сразу в нескольких местах.

Иначе говоря, предел прочности – есть максимальная механическая сила, которая может применяться к объекту до того, как тот начнет разрушаться. Только нет речи о химическом воздействии, но вот о каких-то негативных природных условиях, об определенных показателях среды говорить можно. Именно они могут как улучшать свойства металла, так и ухудшать их. Инженер не может при проектировании применить крайние значения, ведь он должен подразумевать погрешность, связанную с окружающими факторами, с длительностью использования и так далее.

Сталь – самый применяемый конструкционный материал, хотя и уступающий сейчас пластмассам и композитным составам, если и не полностью, то по ряду важных позиций. Если расчет предела прочности сделан корректно, материал будет долговечным и безопасным. Предел прочности стали связан с тем, о какой именно марке речь. На значение этого параметра влияет химический состав сплава, а также те температурные процедуры, которые могут повысить прочность материала – это и закалка, и отпуск, и отжиг.

![]()

![]()

![]()

Отдельные примеси могут снизить показатели прочности, а потому от них лучше избавляться еще во время отливки либо проката. Другие, напротив, повышают показатели. И их вносят в состав сплава.

Примеры легирующих добавок в сплавах, меняющих их характеристики: добавляет сплаву прочности молибден, ванадий и никель.

Металлурги усложняют комбинации добавок, чтобы получить особые сочетания физических и механических характеристик стали. Но цена таких марок куда выше цены низкоуглеродистых стандартных сплавов. И для каких-то очень важных узлов и конструктивных систем использование дорогих сталей оправдано.

Виды предела прочности

Немного подробнее о том, какими они бывают.

При сжатии

Под таким термином понимается пороговая величина постоянного или переменного механического напряжения. Превышая этот предел, механическое напряжение сожмет тело из того или иного материала. Тело либо разрушится, либо деформируется. Пороговая величина постоянного напряжения соответствует статическому пределу прочности, переменного – динамическому. Механическое напряжение сжимает тело за небольшой период времени.

При растяжении

А это уже пороговая величина постоянного или переменного механического напряжения, превышение которого механическим напряжением приведет к разрыву металлического тела. И это также происходит за короткий временной эпизод. На практике же очевидно, что деталь может неприемлемо истончиться, и этого уже достаточно для понимания пороговой величины, не обязательно дожидаться именно разрывания тела.

При кручении

Под этим термином понимаются максимальные касательные напряжения, которые обычно возникают в опасном срезе вала, и они не могут превысить допустимые напряжения. Условие прочности может использоваться для расчета проверки прочности (так называемого проверочного расчета), подбора сечения и определения допускаемого крутящего момента.

При изгибе

Он пребывает в обратной зависимости от твердости и возрастает с увеличением процентного содержания цементирующего металла. То есть на прочность при изгибе будет влиять химический состав сплава, а еще величина зерен карбидов и особенности слоев цементирующего металла.

Немалое значение здесь приобретает величина прослоек цементирующей фазы. Чем эта прослойка толще, тем меньше местные напряжения и тем выше прочность. Чем меньше прослойки цементирующей фазы, тем меньше и прочность сплава. Хорошо считывается пропорциональность. Чтобы определить этот предел прочности, нужно использовать метод разрушения свободно лежащего образца одной сосредоточенной силой.

То есть образец будет лежать на двух опорах, в центре образца – статическая нагрузка.

Особенности классов

Чтобы унифицировать стали по гарантированным пределам прочности (а точнее, текучести и временному сопротивлению разрыву), стали делятся на классы. Всего их 7.

И вот эта классификация:

- сталь класса С225 – это сталь нормальной прочности (условное название);

- 3 последующих класса (от 285 до 390 МПа) – сталь повышенной прочности;

- оставшиеся три класса (от 440 до 735 МПа) – сталь высокой прочности.

Первый класс обычно связывается с прокатом углеродистой обыкновенной стали в горячекатаном состоянии. Последующие классы (от второго до пятого) ассоциированы с прокатом низколегированной стали в нормализованном либо горячекатаном состоянии. Шестой и седьмой классы прочности связаны с прокатом экономно легированной стали, которая обычно поставляется в термооптимизирванном состоянии.

![]()

![]()

Правда, прокат второго и третьего класса реально получить термическим и термомеханическим упрочнением. А, возможно, и контролируемой прокаткой.

Категории прочности сталей согласно ГОСТ 977-88 условно принято обозначать индексами «К» и «КТ». А после индекса ставится число, которое и определяет требуемый предел текучести. Индекс «К» носят отожженные стали, нормализованные или отпущенные. «КТ» же присваивают сталям, которые прошли закалку и отпуск. Например, К48, К52, К60 и т. д.

Уже не раз упоминался в тексте предел текучести, стоит немного расшифровать этот показатель. Он связан с механическим определением металла, характеризующим напряжение, при котором будут расти деформации, не сопряженные с увеличением нагрузки. Этот параметр, в частности, помогает рассчитать допустимые показатели напряжения для разных материалов.

Когда в металле пройден предел текучести, в образце начнутся некорректируемые изменения: перестроится кристаллическая решетка, появятся деформации пластического типа. Металл ожидает самоупрочнение. Здесь же стоит добавить, что если углеродная добавка не превышает 1,2%, предел текучести стали растет, как следствие, повышая прочность, твердость, а еще и термоустойчивость. Если процент углерода возрастет, технические параметры однозначно будут ухудшаться – такая сталь плохо поддается сварке, не лучшим образом демонстрирует себя и в штамповке. В той же сварке куда охотнее используются сплавы, где углерода мало.

Если вернуться к классам прочности, то всегда важно рассмотреть, о каких именно изделиях идет речь. Например, винты, шпильки и болты производят обычно из углеродистых сталей с разными классами прочности. Хотя, в принципе, даже из одной и той же стали можно соорудить болты, прочность которых будет разной. Просто отличаются способы обработки металла и использование/неиспользование закалки. Из стали 35, к примеру, делаются болты разных классов прочности: 5.6 – если болты вытачиваются на токарном (либо фрезерном) станке и 6.6, 6.8 – если используется объемная штамповка и высадочный пресс. А если сталь закалить, класс прочности возрастает до 8.8.

![]()

![]()

Показатели для разных марок

Сталь, как известно, это сплав железа с углеродом и некоторыми другими включениями. Так как используется она в огромном перечне промышленных отраслей, то и марок стали существует немало. Все они различны по структуре, по химсоставу, физическим и механическим характеристикам. Предел прочности тоже будет разным, и измеряют его в МПа.

Например, у стали 20 он равен 420 МПа, у стали 40 – 580 МПа, у стали 10 – 340, у стали 30 – 500, у стали 25 – 460, а у стали 45 – возрастает до 610. Сталь 20Х имеет предел прочности 600 МПа, а сталь Ст3 – 390. Максимальный предел прочности имеет марка 60С2А (1600 МПа), повышенные показатели у марки 50ХФА (1300), 60С2 (тоже 1300).

![]()

![]()

![]()

![]()

![]()

Также в металлургии учитывается и коэффициент запаса – показатель, который определяет, как конструкция выдерживает предполагаемые нагрузки сверх расчета. Это важно для исключения повреждений, если случились промахи в проектировании, неточности. Или не в проектировании, а уже в ходе изготовления и использования.

Любой специалист скажет, что крайне важно для сплавов, которые будут работать в стандартных условиях, оценить их физико-механические особенности. Химические свойства же становятся важны, если работать сталь будет в экстремальном контексте (с точки зрения радикально низких либо, напротив, высоких температур), при высоком давлении или повышенной влажности, в агрессивных средах.

И химсвойства сплавов, и физико-механические определяются в основном их химическим составом. Чем больше процент углерода в металле, тем больше снижается его пластичность, и в параллель с этим возрастает прочность. Но данное утверждение справедливо только до достижения 1% доли углерода, после чего прочностные характеристики очевидно снижаются.

Чтобы влиять на качества металла, на его возможности, на коррекцию тех или иных свойств (даже в пределах одной марки или группы марок), металлурги пробуют добавлять в формулу стали те или иные компоненты. Например, кремний используется как раскислитель, и при производстве ферритов он серьезно поднимает их прочность. Но пластичность при этом остается прежней.

А вот если в состав добавить азот, прочностные параметры существенно снизятся, и пластичность, впрочем, тоже.

Можно сказать в итоге, что предел прочности – не рядовая характеристика стали. Современному производству, как показывает практика, необходимо все больше именно прочных стальных изделий. Это касается и строительства зданий, и сооружения сверхновых мостов, готовых к высочайшим нагрузкам. И один из ключевых вопросов сегодня в этой сфере – как рассчитать прочность металла и значение напряжения арматуры из стали.

Механические свойства стали

![Механические свойства стали]()

Механические свойства стали во многом определяют то, в каких сферах она применяется. Именно поэтому мы можем отнести их к наиболее важным. Такие качества, как высокая прочность и способность значительно изменять форму, дают возможность применять металл практически везде: от изготовления хирургических инструментов до космической отрасли.

Для определения данных параметров применяются различные методы. Кроме того, они учитывают механические свойства не только сталей, но и их сплавов, благодаря чему данные металлы можно с уверенностью назвать универсальными и удобными в работе. О том, какие параметры данных материалов позволяют применять их в самых разнообразных сферах, поговорим далее.

Состав стали

Основными компонентами стали являются железо и углерод, на долю последнего приходится до 2,14 %. Все существующие на данный момент подобные сплавы классифицируют, исходя из их химического состава.

В производстве используются два вида стали:

- Углеродистая, в состав которой, помимо основных составляющих, входят фосфор, сера, марганец, кремний. Сырье может относиться к высоко-, средне- и низколегированным маркам в соответствии с долей углерода в материале. Такой металл подходит для любых нужд, в том числе для изготовления инструмента, эксплуатируемого в условиях высоких нагрузок под постоянным напряжением.

- Легированная содержит в себе железо, углерод в сочетании с легирующими элементами (такими как кремний, бор, азот, хром, цирконий, ниобий, вольфрам, титан). От состава легированной стали зависят ее механические и иные свойства, цена, качество продукции, сферы возможного применения. Сегодня можно найти жаропрочные, цементуемые, улучшаемые стали. По структуре специалисты выделяют сырье доэвтектоидного, ледебуритного, эвтектоидного и заэвтектоидного типа.

Определить химические и механические свойства стали, а также область ее использования позволяет марка.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

В процессе производства в сталь вносят примеси. На основании их доли в составе сплава выделяются два типа продукции:

- Обыкновенного качества, что предполагает наличие до 0,6 % углерода и соответствие металла ГОСТ 14637 и ГОСТ 380-94. Для маркировки подобной продукции используются буквы «Ст» – данное сокращение говорит о том, что сталь имеет стандартное качество. Такое сырье входит в число наиболее доступных по цене.

- Качественная сталь, то есть легированная и углеродистая, которая производится по ГОСТ 1577. Маркировка обязательно содержит в себе особенности состава, количество углерода в сотых долях. Данный материал более дорогой, чем аналог обыкновенного качества, его ценят за высокую пластичность, способность противостоять механическому воздействию. Кроме того, подобный металл можно без труда варить.

Физические, химические и технологические свойства стали

Физические свойства:

- Плотность, которая определяется как масса металла на единицу объема. Высокий данный показатель стальных изделий, в том числе арматуры а500с, позволяет активно использовать их для строительных нужд.

- Теплопроводность, то есть способность стали обеспечивать распространение теплоты от более нагретых частей к менее нагретым.

- Электропроводность – способность материала пропускать электрический ток.

![Физические, химические и технологические свойства стали]()

Химические свойства:

- Окисляемость, что предполагает возможность соединения металла кислородом. Данное свойство усиливается при нагревании стали. На сплавах, имеющих малую долю углерода, в процессе окисления под действием воды, влажного воздуха формируется ржавчина, то есть оксиды железа.

- Стойкость к коррозии – способность металла не вступать в химические реакции, не окисляться.

- Жаростойкость представляет собой отсутствие окислительных процессов на сплаве под воздействием высокой температуры, а также способность не образовывать окалину.

- Жаропрочность – сохранение сталью прочности в условиях высокой температуры.

Технологические свойства:

- Ковкость, то есть способность материала принимать заданную форму под действием внешних сил.

- Обрабатываемость резанием – важное свойство стали, которое упрощает производство металлопроката, так как данный металл хорошо поддается обработке режущим инструментом.

- Жидкотекучесть – способность расплава проникать в узкие зазоры, заполнять пространство.

- Свариваемость – позволяет осуществлять эффективные сварочные работы, формируя надежное неразъемное соединение, лишенное дефектов.

Механические свойства стали по ГОСТу

Прочность

От данной характеристики зависит, сможет ли металл не разрушиться под действием больших внешних нагрузок. Это механическое свойство стали измеряется количественно при помощи предела текучести и прочности:

- Пределом прочности называют максимальное механическое напряжение, при превышении которого происходит разрушение сплава.

- Предел текучести, то есть степень механического напряжения. Превышение данного показателя вызывает дальнейшее растяжение металла без дополнительной нагрузки.

Так, при небольших деформациях металлический стержень сохраняет упругость, возвращаясь к исходной длине после снятия приложенного напряжения. Если же напряжение оказывается выше предела текучести, наблюдается пластическая деформация изделия. Иными словами – происходит необратимое удлинение стержня, после которого он не способен вернуться к исходной длине.

Растяжение стержня до разрыва позволяет установить максимальное напряжение, то есть предел прочности материала на разрыв.

Пластичность

Данное механическое свойство стали позволяет ей под действием внешней нагрузки менять форму и потом сохранять ее. Для количественной оценки этого показателя измеряют удлинение при растяжении и угол изгиба. Если во время простого испытания на изгиб металл разрушается при большом пластическом прогибе, его признают пластичным. В противном случае речь идет о хрупком сплаве.

![Механические свойства стали по ГОСТу]()

Хорошая пластичность проявляется при испытании растяжением в виде значительного удлинения заготовки либо ее сжатия. Под удлинением понимают увеличения длины в процентном выражении после разрушения до первоначальной длины. А сужение в процентах – это сокращение площади изделия в сравнении с исходным объемом.

Вязкость

Еще одно важное механическое свойство стали, которое подразумевает способность материала справляться с динамическими нагрузками. Его оценивают количественно как отношение работы, необходимой для разрушения образца, к площади его поперечного сечения. Чаще всего понятием «вязкость» обозначают уровень, при котором происходит нехрупкое разрушение металла.

Характер разрушения может быть хрупким или пластичным – разница между этими явлениями наиболее ярко прослеживается на примере ферритных стальных сплавов. Ферритные стали и все металлы, обладающие объемно-центрированной кубической атомной решеткой, имеют общую особенность: при низких температурах им свойственен хрупкий характер разрушения, а при высоких – пластичный. Температуру перехода из одного состояния в другое специалисты обозначают как температуру вязко-хрупкого перехода.

Маркировка сталей

В машиностроении высоко ценятся механические свойства конструкционной, то есть углеродистой и легированной стали, а также высоколегированных нержавеющих сталей. При обозначении марок конструкционной легированной стали (ГОСТ 4543) первые две цифры свидетельствуют о среднем содержании углерода, которое указывается в сотых долях процента.

![Маркировка сталей]()

Буквы в маркировке имеют такую расшифровку:

- Р – бор;

- Ю – алюминий;

- С – кремний;

- Т – титан;

- Ф – ванадий;

- Х – хром;

- Г – марганец;

- Н – никель;

- М – молибден;

- В – вольфрам.

После буквы идут цифры, которые обозначают примерное содержание легирующего элемента в целых единицах процента. Если цифр нет, то доля конкретного вещества в металле не превышает 1,5 %. Буква «А» в конце маркировки является признаком высококачественной стали. Показателем особенно высококачественной стали является буква «Ш» через три тире.

Механические свойства нержавеющих высоколегированных сталей (ГОСТ 5632) зависят от перечисленных далее компонентов. При маркировке они обозначаются таким образом:

- А – азот;

- В – вольфрам;

- Д – медь;

- М – молибден;

- Р – бор;

- Т – титан;

- Ю – алюминий;

- Х – хром;

- Б – ниобий;

- Г – марганец;

- Е – селен;

- Н – никель;

- С – кремний;

- Ф – ванадий;

- К – кобальт;

- Ц – цирконий.

После букв идут цифры, отражающие долю легирующего элемента в составе сплава в процентах.

Для фиксации основных механических свойств сталей применяют следующие обозначения:

- E – модуль упругости. Представляет собой коэффициент пропорциональности между нормальным напряжением и относительным удлинением.

- G – модуль сдвига, также известный как модуль касательной упругости. Это коэффициент пропорциональности между касательным напряжением и относительным сдвигом.

- μ – коэффициент Пуассона. Является абсолютным значением отношения поперечной к продольной деформации в упругой области.

- σт – условный предел текучести, то есть напряжение, при котором после снятия нагрузки остаточная деформация находится на уровне 0,2 %.

- σв – временное сопротивление, известное как предел прочности. Представляет собой такое механическое свойство металла, в том числе углеродистой стали, как прочность на разрыв.

- δ – относительное удлинение. Это отношение абсолютного остаточного удлинения образца после разрыва к начальной расчетной длине.

- HB, HRC, HV – твердость.

Таблица механических свойств сталей разных марок

Далее представлены механические свойства стали после термической обработки.

E = 200. 210 ГПа, G = 77. 81 ГПа, коэффициент Пуассона μ = 0,28. 0,31.

Наименование

Параметры термической обработки

Предел прочности σв, МПа

Предел текучести σт, МПа

Калибровка после отжига и отпуска

После отжига и отпуска

Пруток, закалка +860 °C, отпуск +500 °C в воде, масле

Пруток, закалка и отпуск

Пруток, закалка +1020…+1 100 °C на воздухе, в масле, воде

Влияние углерода на механические свойства стали

Механические свойства углеродистой стали определяются в первую очередь количеством углерода в составе сплава. При увеличении его доли возрастает объем цементита, сокращается величина феррита. Иными словами, повышаются прочность и твердость, снижается пластичность.

![Влияние углерода на механические свойства стали]()

Стоит оговориться, что прочность становится выше при доле углерода в пределах 1 %, а при переходе этой отметки показатель уменьшается. Данная особенность объясняется тем, что по границам зерен в заэвтектоидных сталях образуется сетка вторичного цементита, которая негативно отражается на прочности материала.

Рост доли углерода приводит к увеличению количества цементита, а он является очень твердой и хрупкой фазой. Превосходит феррит по твердости примерно в 10 раз, имея показатель 800HB против 80HB. Вот почему увеличение содержания углерода позволяет повысить такие механические свойства стали, как прочность и твердость, и снизить пластичность, вязкость.

Когда количество углерода доходит до 0,8 %, возрастает доля перлита в сплаве от 0 % до 100 %, вызывая повышение твердости, прочности. Однако не стоит забывать, что последующий рост количества углерода вызывает образование вторичного цементита по границам перлитных зерен. Это явление мало влияет на твердость, но негативно сказывается на прочности, так как цементитная сетка очень хрупкая.

Повышение доли углерода отражается не только на механических, но и на физических свойствах стали. Снижается плотность, теплопроводность, магнитная проницаемость, тогда как удельное электросопротивление, коэрцитивная сила увеличиваются.

С ростом количества углерода происходит повышение порога хладноломкости, а именно: каждая десятая доля процента повышает t50 примерно на 20є. Поэтому сталь с долей углерода в 0,4 % при нулевой температуре становится хрупкой, из-за чего считается недостаточно надежной.

В железоуглеродистом сплаве содержится преимущественно связанный углерод в форме цементита. Тогда как в чугунах он присутствует в свободном состоянии в виде графита. Увеличение доли данного компонента приводит к изменению свойств металла: возрастает твердость, прочность, снижается пластичность.

Рекомендуем статьи

Количество углерода влияет как на механические, так и на технологические свойства стали. Чем выше содержание данного вещества, тем тяжелее металл режется, сваривается и деформируется. Последняя характеристика наиболее ярко проявляется в холодном состоянии.

От механических и химических свойств стали зависит сфера применения материала – ее можно узнать по маркировке. Металл, обладающий высокой жаропрочностью, подходит для использования при постоянных высоких температурах. Это же правило распространяется на марки стали с хорошей свариваемостью и стойкостью к образованию ржавчины.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Предел прочности стали

Прочность металлических конструкций – один из важнейших параметров, определяющих их надежность и безопасность. Издревле вопросы прочности решались опытным путем — если какое-либо изделие ломалось — то следующее делали толще и массивнее. С 17 века ученые начали планомерное исследование проблемы, прочностные параметры материалов и конструкций из них можно рассчитать заранее, на этапе проектирования. Металлурги разработали добавки, влияющие на прочность стальных сплавов.

![Предел прочности стали]()

Предел прочности стали

Предел прочности

Предел прочности — это максимальное значение напряжений, испытываемых материалом до того, как он начнет разрушаться. Его физический смысл определяет усилие растяжения, которое нужно приложить к стрежневидному образцу определенного сечения, чтобы разорвать его.

Каким образом производится испытание на прочность

Прочностные испытания на сопротивление разрыву проводятся на специальных испытательных стендах. В них неподвижно закрепляется один конец испытываемого образца, а к другому присоединяют крепление привода, электромеханического или гидравлического. Этот привод создает плавно увеличивающее усилие, действующее на разрыв образца, или же на его изгиб или скручивание.

![Испытание на разрыв]()

Испытание на разрыв

Электронная система контроля фиксирует усилие растяжения и относительное удлинение, и другие виды деформации образца.

Виды пределов прочности

Предел прочности — один из главных механических параметров стали, равно как и любого другого конструкционного материала.

Эта величина используется при прочностных расчетах деталей и конструкций, судя по ней, решают, применим ли данный материал в конкретной сфере или нужно подбирать более прочный.

Различают следующие виды предела прочности при:

- сжатии — определяет способность материала сопротивляться давлению внешней силы;

- изгибе — влияет на гибкость деталей;

- кручении – показывает, насколько материал пригоден для нагруженных приводных валов, передающих крутящий момент;

- растяжении.

![Виды испытаний прочности материалов]()

Виды испытаний прочности материалов

Научное название параметра, используемое в стандартах и других официальных документах — временное сопротивление разрыву.

На сегодняшний день сталь все еще является наиболее применяемым конструкционным материалом, понемногу уступая свои позиции различным пластмассам и композитным материалам. От корректного расчета пределов прочности металла зависит его долговечность, надежность и безопасность в эксплуатации.

Предел прочности стали зависит от ее марки и изменяется в пределах от 300 Мпа у обычной низкоуглеродистой конструкционной стали до 900 Мпа у специальных высоколегированных марок.

На значение параметра влияют:

- химический состав сплава;

- термические процедуры, способствующие упрочнению материалов: закалка, отпуск, отжиг и т.д.

Некоторые примеси снижают прочность, и от них стараются избавляться на этапе отливки и проката, другие, наоборот, повышают. Их специально добавляют в состав сплава.

Условный предел текучести

Кроме предела прочности, в инженерных расчетах широко применяется связанное с ним понятие-предел текучести, обозначаемый σт. Он равен величине напряжения сопротивления разрыву, которое необходимо создать в материале, для того, чтобы деформация продолжала расти без наращивания нагрузки. Это состояние материала непосредственно предшествует его разрушению.

На микроуровне при таких напряжениях начинают рваться межатомные связи в кристаллической решетке, а на оставшиеся связи увеличивается удельная нагрузка.

Общие сведения и характеристики сталей

С точки зрения конструктора, наибольшую важность для сплавов, работающих в обычных условиях, имеют физико-механические параметры стали. В отдельных случаях, когда изделию предстоит работать в условиях экстремально высоких или низких температур, высокого давления, повышенной влажности, под воздействием агрессивных сред — не меньшую важность приобретают и химические свойства стали. Как физико-механические, так и химические свойства сплавов во многом определяются их химическим составом.

Влияние содержание углерода на свойства сталей

По мере увеличения процентной доли углерода происходит снижение пластичности вещества с одновременным ростом прочности и твердости. Этот эффект наблюдается до приблизительно 1% доли, далее начинается снижение прочностных характеристик.

Повышение доли углерода также повышает порог хладоемкости, это используется при создании морозоустойчивых и криогенных марок.

![Влияние углерода на механические свойства стали]()

Влияние углерода на механические свойства стали

Рост содержания С приводит к ухудшению литейных свойств, отрицательно влияет на способность материала к механической обработке.

Добавки марганца и кремния

Mn содержится в большинстве марок стали. Его применяют для вытеснения из расплава кислорода и серы. Рост содержания Mn до определенного предела (2%) улучшает такие параметры обрабатываемости, как ковкость и свариваемость. После этого предела дальнейшее увеличение содержания ведет к образованию трещин при термообработке.

Влияние кремния на свойства сталей

Si применяется в роли раскислителя, используемого при выплавке стальных сплавов и определяет тип стали. В спокойных высокоуглеродистых марках должно содержаться не более 0,6% кремния. Для полуспокойных марок этот предел еще ниже — 0,1 %.

При производстве ферритов кремний увеличивает их прочностные параметры, не понижая пластичности. Этот эффект сохраняется до порогового содержания в 0,4%.

![Влияние легирующих добавок на свойства стали]()

Влияние легирующих добавок на свойства стали

В сочетании с Mn или Mo кремний способствует росту закаливаемости, а вместе с Сг и Ni повышает коррозионную устойчивость сплавов.

Азот и кислород в сплаве

Эти самые распространенные в земной атмосфере газы вредно влияют на прочностные свойства. Образуемые ими соединения в виде включений в кристаллическую структуру существенно снижают прочностные параметры и пластичность.

Легирующие добавки в составе сплавов

Это вещества, намеренно добавляемые в расплав для улучшения свойств сплава и доведения его параметров до требуемых. Одни из них добавляются в больших количествах (более процента), другие — в очень малых. Наиболее часто применяю следующие легирующие добавки:

Металлурги используют и более сложные комбинации легирующих добавок, добиваясь получения уникальных сочетаний физико-механических свойств стали. Стоимость таких марок в несколько раз (а то и десятков раз) превышает стоимость обычных низкоуглеродистых сталей. Применяются они для особо ответственных конструкций и узлов.

Читайте также: