Сталь при нагревании расширяется

Обновлено: 06.05.2024

Известно, что все металлы

при нагревании

расширяются,

а при охлаждении

сжимаются.

Степень увеличения или уменьшения первоначального размера металла при изменении температуры на один градус характеризуется

коэффициентом линейного расширения.

Таким образом, длина l какой-то детали после нагрева на температуруt°

— коэффициент линейного расширения.

При наблюдении за изменением объема детали используют коэффициент объемного расширения,

который определяется как утроенный коэффициент линейного расширения.

Материалы, имеющие большой коэффициент расширения, применяются в приборостроении для деталей автоматически действующих механизмов. При определенной температуре такие детали, удлиняясь, могут включать либо размыкать электрическую цепь.

Минимальный коэффициент линейного расширения имеет сплав Fe — Ni, называемый инваром.

Его коэффициент расширения в 8 раз меньше железа.

Теплопроводность металлов

Различные детали теплотехнической аппаратуры — радиаторы автомобилей и самолетов, внутренние стенки рабочих камер холодильных установок, стенки котлов и т.д. — должны обладать способностью хорошо проводить тепло.

Детали и инструменты, подвергающиеся в процессе работы местным разогревай, также должны быстро отдавать это тепло, чтобы не (наступало оплавление.

Способность проводить тепло называется теплопроводностью.

Лучшей теплопроводностью обладают чистые металлы, такие, как:

При какой температуре сужается металл

При охлаждении металл сжимается, его объем уменьшается, но удерживается расположенным вокруг металлом, длина и ширина которого не изменялась. Необходимо, чтобы дополнительное утолщение, полученное при растяжении металла, было восстановлено после охлаждения. Но так как металл имеет температуру, не соответствующую максимальной пластичности, то, сжимаясь, он поглощает небольшую часть удлинения окружающего металла.

Усиление осаживания металла осуществляется различными способами:

уменьшением скорости распространения теплоты путем создания кольца вокруг нагретой части металла из мокрой ветоши;

противодействием деформации путем нажатия на металл ручкой молотка или другим предметом около нагретой точки;

выстукиванием границ точки металла, нагретого докрасна, а затем и самой нагретой точки киянкой или рихтовочным молотком.

Наибольшее применение имеет последний способ.

Рассмотрим порядок выполнения технологических операций рихтовки различными способами.

При рихтовке нагреванием и выстукиванием горелку быстро подводят к центру пузыря, прогревают его и горелку отводят, когда разогретое докрасна пятно достигнет диаметра, равного максимум 12 мм.

При нагреве необходимо следить, чтобы металл не начал плавиться. Если нагретое пятно будет большего диаметра, это вызовет гораздо большую усадку, чем надо. Если работа выполняется в одиночку, то горелку откладывают, под лист (почти под дефект) помещают наковаленку. Быстро выстукивают не покрасневший металл вокруг нагретой точки, а затем и нагретую точку, пока металл еще остается темно-красным.

Обработку предпочтительнее вести деревянной киянкой. При рихтовке молотком-гладилкой сила удара должна быть небольшой, чтобы не создать растяжения металла вместо усаживания.

Если пузырь небольшой, то достаточно провести обработку одной точки.

Работу можно считать завершенной только тогда, когда металл остынет до температуры окружающей среды. Для ускорения охлаждения применяют мокрую ветошь или пропитанную водой губку. Если необходимы дополнительные точечные нагревы, то их делают не более двух-трех между каждым охлаждением. Их располагают вокруг центральной точки.

После охлаждения нагретого листа проводят легкую рихтовку прогретого сектора, чтобы выровнять поверхность металла, которая имела до этого деформацию.

Расположение точек усадки зависит от формы пузыря. Если пузырь круглый, то точки располагаются по радиусу. Если пузырь длинный и узкий, то точки нагрева располагают узкими рядами.

Коэффициенты температурного расширения металлов

В таблице представлены значения коэффициента температурного расширения металлов (коэффициент линейного расширения металлов) в зависимости от температуры.

Значения коэффициента температурного расширения металлов даны для следующих металлов: алюминий Al, бериллий Be, висмут Bi, вольфрам W, галлий Ga, железо Fe, золото Au, иридий Ir, кадмий Cd, кобальт Co, магний Mg, марганец Mn, медь Cu, молибден Mo, никель Ni, олово Sn, платина Pt, родий Rh, свинец Pb, серебро Ag, сурьма Sb, титан Ti, хром Cr, цинк Zn.

Коэффициент линейного теплового расширения металлов в таблице приведен со множителем 10 6 . Например, значение коэффициента температурного расширения металлов в таблице для алюминия при 0°С указано 22,8, а с учетом множителя 10 6 , это значение составляет 22,8·10 -6 1/град.

Следует отметить, что к металлам с низким коэффициентом расширения относятся такие металлы, как вольфрам, молибден, сурьма, титан и хром. Наименьшее линейное удлинение при нагревании испытывает вольфрам — коэффициент линейного расширения этого металла составляет величину от 4,3·10 -6 при 0°С до 5,8·10 -6 1/град при температуре 2100°С.

Металлом, который максимально хорошо расширяется при нагреве, является цинк — его коэффициент температурного расширения имеет значение от 22·10 -6 до 34·10 -6 1/град. Также хорошо расширяются при нагревании такие металлы, как алюминий, кадмий и магний.

Примечание: температурные коэффициенты линейного расширения сталей (более 300 марок) представлены в этой статье.

Учебные материалы

Около 10…15 % всей энергии, затраченной на пластическую деформацию, поглощается металлом и накапливается в нем. Остальная часть энергии идет на нагрев металла.

Деформированный металл находится в неравновесном, неустойчивом состоянии, и в нем могут протекать процессы, направленные на достижение устойчивого состояния. Этот переход связан с уменьшением искажений в кристаллической решетке и снятием напряжений, что в свою очередь определяется возможностью перемещения атомов.

С повышением температуры подвижность атомов увеличивается и начинают развиваться процессы, приводящие металл к равновесному состоянию. По мере нагрева деформированный металл проходит стадии возврата и рекристаллизации, в результате чего изменяются его структура и свойства (рисунок 20).

В области возврата (при нагреве до 0,3 Тпл) происходит повышение структурного совершенства металла в результате уменьшения плотности дефектов строения. При этом не наблюдается заметных изменений структуры, видимой в оптический микроскоп. Механические свойства металла изменяются незначительно, порядка на 5…7 %.

При низких температурах (ниже 0,2 Тпл) протекает первая стадия возврата — отдых, когда происходит уменьшение точечных дефектов (вакансий) и перераспределение дислокаций без образования субграниц. При нагреве вакансии поглощаются дислокациями, которые двигаются к границам зерен. Часть дислокаций противоположного знака уничтожается.

Рисунок 20 — Изменение структуры и свойств деформированного металла при нагреве

Вторая стадия возврата — полигонизация, под которой понимают дробление (фрагментацию) кристаллов на субзерна (полигоны). При нагреве беспорядочно распределенные дислокации одного знака выстраиваются в дислокационные стенки, что приводит к образованию в монокристалле или в зерне поликристалла субзерен (полигонов), свободных от дислокаций и отделенных дислокационными границами (рисунок 21).

Этот процесс протекает обычно при небольших деформациях при температуре (0,25…0.3)Тпл, и им создаются условия для образования в структуре металла зародышей новых зерен.

Рисунок 21 — Схема процесса полигонизации

Стадия первичной рекристаллизации в деформированном металле происходит при его нагреве выше 0,3Тпл. При высоких температурах подвижность атомов возрастает и образуются новые равноосные зерна.

Образование новых, равноосных зерен вместо ориентированной волокнистой структуры деформированного металла называется первичной рекристаллизацией.

В деформированном металле на участках с повышенной плотностью дислокаций образуются и растут зародыши. Образуется совершенно новое зерно, по размерам отличающееся от исходного до деформации. Наклеп практически полностью снимается, и свойства приближаются к их исходным значениям.

Температура, при которой начинается процесс рекристаллизации называется температурным порогом рекристаллизации.

Температурный порог рекристаллизации (Тр) связан с температурой плавления металла зависимостью А.А.Бочвара:

где Тпл — абсолютная температура плавления, К;

а — коэффициент, зависящий от чистоты металла.

Для металлов высокой чистоты а = 0,1…0,2; для технически чистых металлов а=0,4; для сплавов твердых растворов а = 0,5…0,6.

Для некоторых металлов значение температурного порога рекристаллизации приведено в таблице 2.

Рекристаллизационный отжиг малоуглеродистых сталей проводят при 600…700 0С, латуней и бронз при 560…700 0С, алюминиевых сплавов при 350…450 0С, титановых сплавов при 550…750 0С.

Собирательная рекристаллизация проходит после завершения первичной рекристаллизации в процессе дальнейшего нагрева. Она заключается в росте образовавшихся новых зерен. Движущей силой собирательной рекристаллизации является поверхностная энергия зерен. При укрупнении зерен общая протяженность их границ становится меньше, что соответствует переходу металла в более равновесное состояние.

Таблица 2 — Температура начала рекристаллизации технически чистых металлов

| Металл | Температура плавления, 0С | Температура рекристаллизации, 0С |

| Вольфрам | 3400 | 1200 |

| Молибден | 2625 | 900 |

| Железо | 1539 | 450 |

| Медь | 1083 | 200 |

| Алюминий | 660 | 100 |

Особенность собирательной рекристаллизации состоит в том, что рост происходит не в результате слияния нескольких мелких зерен в одно более крупное зерно, а одни зерна растут за счет других зерен, ”поедая” их вследствие перехода атомов через границы раздела. Зерна с вогнутыми границами растут за счет зерен с выпуклыми границами (рисунок 22). Атом на вогнутой поверхности имеет большее число соседей и, следовательно, меньшую энергию, по сравнению с атомами на выпуклой поверхности. Малые зерна постепенно исчезают. Собирательная рекристаллизация, вызывающая образование крупного зерна и разнозернистости, способствует снижению механических свойств металлов и поэтому чаще всего недопустима для наклепанного металла.

Рисунок 22 — Схема роста зерен при собирательной рекристаллизации

На свойства металла большое влияние оказывает размер зерен, получившихся при рекристаллизации. Основными факторами, определяющими величину зерен металла при рекристаллизации, являются температура, продолжительность выдержки при нагреве и степень производительной пластической деформации (рисунок 23).

Величина зерна возрастает с повышением температуры нагрева и времени выдержки. При температурах Т1 и Т2 (выше Тр) образование рекристаллизованного зерна происходит не сразу, а через некоторый отрезок времени t1 и t2, который называется инкубационным.

Рисунок 23 — Влияние температуры (а), продолжительности нагрева (б) и степени деформации (в) на величину рекристаллизованного зерна

Наиболее крупные зерна образуются после незначительной предварительной деформации, обычно порядка 3…15 %, такую степень деформации называют критической.

Критической называют такую минимальную степень деформации, выше которой при нагреве становится возможной первичная рекристаллизации.

Коэффициенты теплового расширения, объемные изменения при фазовых превращениях и плотность чугуна при повышенных температурах и в жидком состоянии

Чугун состоит из углерода, железа и некоторых примесей. Это один из главных материалов черной металлургии. Чугун используются при изготовлении предметов быта и коммунального хозяйства, деталей машин и в других отраслях. Его применяют в производстве, ориентируясь и учитывая его свойства и характеристики.

Данная статья как раз и призвана рассказать вам о плотности высокопрочного, жидкого, белого и серого чугуна, его температурах плавления и удельная теплоемкость также будут рассмотрены отдельно.

Тепловые свойства чугуна

У чугуна, как и у любого металла, присутствуют следующие свойства: тепловые, физические, механические, гидродинамические, электрические, технологические, химические. Каждые свойства рассмотрим подробнее.

Это видео рассказывается о структуре и составе чугунных сплавов и зависимости их свойств от определенного состава:

Теплоемкость

Тепловую емкость чугуна определяют с помощью правила смещения. Когда теплоемкость чугуна достигает температурного периода, начало которого начинается с температуры, значение которой больше фазовых превращений и заканчивается на отметке равной температуры плавления, то теплоемкость чугуна принимает значение 0,18 кал/Го С.

Если значение температуры плавления превышает абсолютное значение, то теплоемкость равна 0,23±0,03 кал/Го С. Если происходит процесс затвердения, то тепловой эффект равняется 55±5 кал. Тепловой эффект зависит от количества перлита, когда происходит перлитное превращение. Обычно он принимает значение 21,5±1,5кал/Г.

За величину объемной теплоемкости принимают произведение удельного веса на удельную теплоемкость. Для твердого чугуна эта величина составляет 1 кал/см3*ºС, для жидкого – 1,5 кал/см3*ºС.

Удельная теплоемкость чугуна равна 540 Дж/кг С.

Удельная теплоемкость чугуна и других металлов в виде таблицы

Теплопроводность

В отличие от теплоемкости, теплопроводность не определяется по правилу смещения. Только в случае изменения величины графитизации, на теплопроводность будет влиять состав чугуна.

Температуропроводность

Значение температуропроводности твердого чугуна (при крупных расчетах) может быть принята равной его теплопроводности, а жидкого чугуна – 0, 03 см2*/сек.

О том, какую чугуны имеют температуру плавления, читайте ниже.

Температура плавления

Чугун плавится при температуре 1200ºС. Это значение температуры ниже температуры плавления стали на 300 градусов. При повышенном содержании углерода, этот химический элемент имеет на молекулярном уровне тесную связь с атомами железа.

В процессе плавления чугуна и его кристаллизации углеродная составляющая не может полностью пронизать структурную решетку железа. Вследствие этого материал чугун примеряет на себя свойство хрупкости. Чугун используют для деталей, от которых требуется повышенная прочность. Однако чугун не применяют при изготовлении предметов, на которые будут действовать постоянные динамические нагрузки.

В таблице ниже указана температура плавления чугуна в сравнении с другими металлами.

Температура плавления чугуна и других металлов

Удельная теплоемкость чугуна

В таблице представлены значения средней удельной теплоемкости чугуна и энтальпия (теплосодержание) серых чугунов различного состава в зависимости от температуры.

Теплоемкость чугуна выражена в кДж/(кг·град) и указана в диапазоне от 100 до 1350°С. Из таблицы видно, что с повышением температуры значения массовой теплоемкости чугуна и его энтальпия возрастают.

То же можно сказать и про энтальпию серых чугунов. Значения удельной теплоемкости чугунов и их энтальпия имеют различие в зависимости от состава чугуна. Например, при температуре 200°С теплоемкость чугуна в зависимости от состава изменяется от 290,1 до 460,5 Дж/(кг·град). При нагревании чугуна до температуры 1300°С эта величина увеличивается и становится равной 800…900 Дж/(кг·град).

Физические характеристики

Масса

Вес материала меняется в зависимости от количества связанного углерода и наличия определенного процента пористости. Удельный вес чугуна при температуре плавления может существенно снижаться в зависимости от наличия в чугуне примесей.

Кроме этого линейное расширение металла и структура чугуна меняется в зависимости от состояния каждого показателя. То есть это зависимые величины.

Удельный вес каждого чугуна отличается в зависимости от вида материала. У серого чугуна удельная масса равна 7,1±0,2 г/см3, у белого — 7,5±0,2 г/см3 , у ковкого — 7,3±0,2 г/см3.

О некоторых физических свойствах чугуна поведает видео ниже:

Объем

Объем чугуна, проходя через температуру фазовых превращений, достигает увеличения в 30%. Однако, при нагреве в 500ºС, объем увеличивается на 3%. Росту помогают графитообразующие элементы. Тормозят рост объема карбидообразующие составляющие. Та же росту препятствует нанесение на поверхность гальванических покрытий.

Содержание углерода обычно составляет не менее 2,14%. Благодаря углеродной доле чугун имеет отличную твердость. Однако пластичность и ковкость материала на этом фоне страдают.

О том, какова плотность чугуна, расскажем ниже.

Плотность

Плотность описываемого материала, чугуна, равна 7,2 гр/см3. Если сравнивать с чугуном другие металлы и сплавы, то это значение плотности достаточно высокое.

Благодаря хорошему значению плотности чугун широко применяют для литья разнообразных деталей в промышленности. По этому свойству чугун совсем незначительно уступает некоторым сталям.

Температурный коэффициент линейного расширения металлов, твердых веществ, жидкостей (Таблица)

Температурный коэффициент линейного расширения металлов и сплавов

В таблице приведены средние значения температурного коэффициента линейного расширения ɑ металлов и сплавов в интервале от 0 до 100 °С (если не указана иная температура).

| Металл, сплав | Коэффициента линейного расширения ɑ, 10-6°С-1 |

| Алюминий | 2,4 |

| Бронза | 13-21 |

| Вольфрам (в интервале температур от 0 до 200 °С) | 4,5 |

| Дуралюмин (при t = 20 °С) | 23 |

| Золото | 14 |

| Железо | 12 |

| Инвар* | 1,5 |

| Иридий | 6,5 |

| Константан | 42339 |

| Латунь | 17-19 |

| Манганин | 18 |

| Медь | 17 |

| Нейзильбер | 18 |

| Никель | 14 |

| Нихром (от 20 до 100 °С) | 14 |

| Олово | 26 |

| Платина | 9,1 |

| Платинит** (при t = 20 °С) | 41920 |

| Платина-иридий*** (от 20 до 100 °С) | 8,8 |

| Свинец | 29 |

| Серебро | 20 |

| Сталь углеродистая | 43009 |

| Цинк | 32 |

| Чугун (от 20 до 100 °С). | 41952 |

| * Этот сплав имеет весьма малый температурный коэффициент линейного расширения. Используется для изготовления деталей точных измерительных приборов. | |

** Проводниковый материал, коэффициент линейного расширения которого такой же, как и у стекла; применяется при изготовлении электрических ламп.

*** Из этого сплава изготовлены прототипы килограмма и метра.

Температурный коэффициент линейного расширения твердых веществ

В таблице приведены средние значения температурного коэффициента линейного расширения ɑ твердых веществ в интервале от 0 до 100 °С (если не указана иная температура).

| Вещество | Коэффициента линейного расширения ɑ, 10-6°С-1 |

| Алмаз | 1,2 |

| Бетон (при t = 20 °С) | 41913 |

| Гранит (при t = 20 °С) | 8 |

| Графит | 7,9 |

| Древесина (при t = = 20 °С): | |

| — вдоль волокон | 5,5-5,5 |

| — поперек волокон | 34-60 |

| Кварц плавленый (при * = 40 °С) | 0,4 |

| Кирпич (при t = 20 °С) | 41885 |

| Лед (в интервале температур от —20 до 0 °С) | 51 |

| Парафин (от 16 до 48 °С) | 70* |

| Дуб (от 2 до 34 °С): | |

| — вдоль волокон | 4,9 |

| — поперек волокон | 54,4 |

| Сосна (от 2 до 34 °С): | |

| — вдоль волокон | 5,4 |

| — поперек волокон | 34 |

| Стекло лабораторное | 41885 |

| Стекло оконное (от 20 до 200 °С) | 10 |

| Фарфор | 2,5-4,0 |

| Шифер (при t = 20 °С) | 10 |

| * коэффициент объемного расширения парафина. | |

Температурный коэффициент обьемного расширения жидкостей

В таблице приведены средние значения температурного коэффициента обьемного расширения β жидкостей при температуре 20 °С (если не указана иная).

| Жидкость | Коэффициента обьемного расширения β, 10-6°С-1 |

| Бензин | 1240 |

| Вода | 200 |

| Вода (в интервале от 10 до 20 °С) | 150 |

| Вода (от 20 до 40 °С) | 302 |

| Воздух жидкий (от -259 до -253 °С) | 12600 |

| Глицерин | 505 |

| Керосин | 960 |

| Кислород (от -205 до -184 °С) | 3850 |

| Нефть | 900 |

| Раствор соли (6%) | 300 |

| Ртуть | 181 |

| Серная кислота | 570 |

| Скипидар | 940 |

| Спирт | 1080 |

| Эфир | 1600 |

| Хлор (в интервале температур от -101 до -34,1 °С) | 1410 |

| Примечание. Связь между коэффициентами объемного (β) и линейного (а) расширений определяется следующим соотношением: β = 3а | |

Механические особенности

Предел прочности

Предел прочности чугуна при сжатии зависит от структуры самого материала. Составляющие структуры набирают свою прочность вместе с увеличением уровня дисперсности. На предел прочности оказывают сильное влияние количество, величина, распределение и формаграфитных включений. Предел прочности уменьшается на заметную величину, если графитные включения расположены в виде цепочки. Такое расположение уменьшает сплоченность металлической массы.

Предел прочности достигает максимального значения, когда графит принимает сфероидальную форму. Получается такая форма без влияния температуры, но при включении в чугунную массу церия и магния.

- При повышении температуры плавления до 400ºС, предел прочности не изменяется.

- Если температура поднимается выше этого значения, то предел прочности уменьшается.

- Заметим, что при температуре от 100 до 200ºС предел прочности может снижаться на 10-15%.

Пластичность

Пластичность чугуна в большей степени зависит от формы графита, а так же зависят от структуры металлической массы. Если графитные включения имеют сфероидальную форму, то процент удлинения может достигать 30.

- В обычном чугуне серого вида удлинение достигает только десятой доли.

- В отожженном чугуне серого вида удлинение равно 1,5%.

Упругость

Упругость зависит от формы графита. Если графитные включения не менялись, а температура повышалась, то упругость остается при том же значении.

Теплопроводность чугуна

В таблице даны значения теплопроводности чугуна в зависимости от температуры и состава. Также указана теплопроводность жидкого чугуна при температуре 1400°С.

Представлены значения теплопроводности для следующих марок чугуна: обыкновенный чугун, чугун молибденохромистый, молибденовый, хромоникелевый, марганцевоникелевый, чугун никельрезист, никросилал, хромоалюминиевый, медистый, обыкновенный чистый, серый чугун, отожженый ковкий чугун, жидкий чугун.

Теплопроводность чугуна дана в зависимости от температуры в диапазоне от 0 до 400°С. По данным таблицы видно, что с ростом температуры теплопроводность чугуна уменьшается. Значения теплопроводности чугуна распространенных марок указаны также в этой таблице.

Гидродинамические свойства

Динамическая вязкость

Вязкость становится меньше, если в чугуне увеличивается количество марганца. Так же замечено уменьшение вязкости при снижении содержания серной примеси и прочих неметаллических оставляющих.

На процесс влияет значение температуры. Так вязкость становится меньше при прямопропорциональном отношении двух температур (температура проходящего опыты и начала затвердевания).

Поверхностное натяжение

Это показатель равен 900±100 дин/см2. Значение увеличивается при снижении количества углерода и терпит существенные изменения при наличии неметаллических составляющих.

Токсичность

Из чугуна часто изготавливают посуду. Дело в том, что как материал чугун не обладает токсичностью и прекрасно переносит перепады температур.

Химические свойства

Сопротивление коррозии материала зависит от внешней среды и его структуры. Если рассматривать чугун со стороны убывающего электродного потенциала, то его составляющие имеют следующее расположение: графит-цементит, фосфидная эвтектика-феррит.

Следует отметить, что разность потенциалов между графитом и ферритом равняется 0,56 В. В случае увеличения дисперсности, сопротивление коррозии становится меньше. При сильном уменьшении дисперсности происходит обратное действие, сопротивление коррозии уменьшается. На сопротивление чугуна так же влияют легирующие элементы.

Плотность чугуна, температура плавления и коэффициент линейного расширения

В таблице представлена плотность чугуна различных сортов, а также температура плавления чугуна и его коэффициент теплового линейного расширения (КТлР).

Следует отметить что плотность чугуна в зависимости от сорта находится в диапазоне от 6600 до 7700 кг/м3. Температура плавления чугуна составляет от 1095 до 1315°С, а его КТлР от 10,5 до 18·10-6 1/град.

Плотность чугуна, температура плавления и коэффициент расширения

Процессы, происходящие в металлах и сплавах при нагревании. Динамика изменения механических и теплофизических свойств.

Превращения, происходящие в железе и стали при нагреве и охлаждении

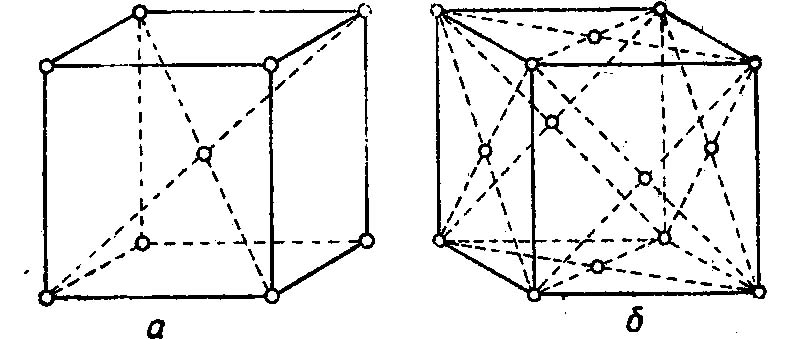

Внимательно всмотревшись в излом металла, ясно можно увидеть, что он представляет собой нагромождение (совокупность) отдельных кристаллов (зерен), крепко сцепленных между собой. Мельчайшей частицей металла, как и всякого другого вещества, является атом. В элементарных ячейках, из которых состоят кристаллы железа, атомы расположены в определенном порядке. Это расположение изменяется в зависимости от температуры нагрева. При любой температуре ниже 910° атомы в ячейках кристаллов располагаются в виде куба, образуя так называемую кристаллическую решетку альфа-железа. В этом кубе восемь атомов расположены в углах решетки и один в центре.

При нагреве свыше 910° происходит перегруппировка атомов и кристаллическая решетка представляет собою форму куба с четырнадцатью атомами; условно ее называют решеткой гамма-железа. При температуре 1390° решетка гамма-железа перестраивается в решетку с девятью атомами, носящую название дельта-железо. Эта решетка отличается от решетки альфа-железа несколько большим расстоянием между центрами атомов и сохраняется до момента расплавления железа, т. е. до 1535° (Рис. 1).

Перестройка кристаллической решетки при медленном охлаждении происходит в обратном порядке: дельта-железо при 1390° превращается в гамма-железо, а гамма-железо при 898° превращается в альфа-железо.

Рис. 1. Строение кристаллической решетки: а — альфа и дельта железа; б — гамма железа.

Критические точки превращения

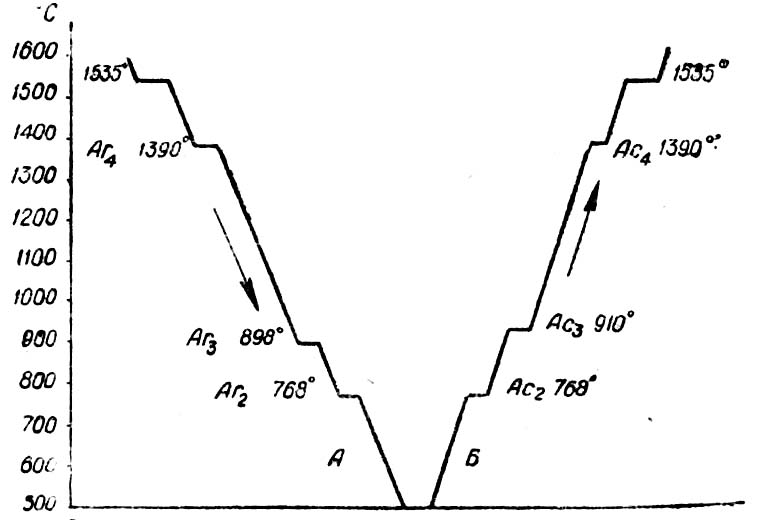

На рис.2 показаны кривые охлаждения и нагревания чистого железа. Как видно из этих кривых, в процессе перестройки одной решетки в другую, а также при расплавлении и затвердевании железа происходят температурные остановки, являющиеся результатом выделения дополнительного количества тепла при охлаждении и поглощении дополнительного количества тепла при нагревании.

Рис. 2. Кривые охлаждения и нагрева чистого железа.

Температурные остановки, при которых происходят перестройки решеток, называются критическими температурами или критическими точками и обозначаются Аrпри охлаждении и Ас при нагревании. В точках Аr2и Ас2,не происходит перестройка атомной решетки, а изменяются магнитные свойства железа. При температуре выше 768° железо теряет способность притягиваться магнитом. При очень малой скорости нагревания и охлаждения критические точки А с3и Аr3не совпадают друг с другом на 12°. При увеличении скорости охлаждения несовпадение критических точек увеличивается, так как температура значительно снижается и железо переохлаждается. Это явление, носит название гистерезис.

При нагревании и охлаждении стали происходит также перестройка атомной решетки, но температуры критических точек не постоянны. Они зависят от содержания углерода и легирующих примесей в стали, а также от скорости нагревания и охлаждения.

На рис. 3 представлена диаграмма состояния углеродистой стали при медленном охлаждении и нагревании.

Рис.3. Диаграмма состояния углеродистых сталей.

Структура стали

Структурой стали называется внутреннее ее строение. Углерод в стали находится в виде химического соединения с железом, и это соединение называется — цементит. Кроме цементита, в стали имеется феррит, представляющий собой почти чистое железо. В зависимости от содержания углерода большая или меньшая часть феррита находится в механической смеси с цементитом, образуя новую структуру — перлит. Если небольшой кусок металла прошлифовать, отполировать и протравить в специальном реактиве, то под микроскопом можно различить структуры. Ниже приводится описание структур железоуглеродистых сплавов.

Аустенит представляет собою твердый раствор углерода и других элементов в гамма-железе. Наибольшее содержание углерода, которое может раствориться в ау-стените — это 2%. Аустенит образуется при затвердевании жидкой стали и при нагреве твердой стали выше критических температур.

В обычных сталях аустенит устойчив только лишь при температуре выше критических точек. При охлаждении, даже самом быстром, с этих температур аустенит превращается в другие структуры. При комнатной температуре аустенит полностью сохраняется в ряде марок нержавеющих сталей, в высокомарганцовистой стали и в незначительном количестве остается при закалке некоторых марок инструментальной и конструкционной сталей.

Аустенит мягок, пластичен, тягуч, мало упруг. Твердость его по Бринелю находится в пределах 170—220.

Аустенит немагнитен, обладает невысокой электропроводностью.

Феррит представляет собой твердый раствор углерода и других элементов в альфа-железе. Наибольшее содержание углерода, которое может раствориться в феррите, это 0,04%. Феррит устойчив при температурах ниже критической точки AC1. Он выделяется из аустенита при медленном охлаждении последнего ниже A6i. Феррит мягок, сильно тягуч. Твердость HB= 60—100. Феррит магнитен до 768°. Свыше этой температуры он теряет магнитные свойства.

Цементит представляет собой химическое соединение железа с углеродом Fe3C—карбид железа. Цементит содержит углерода 6,67%. Выделяется из жидкого и твердого раствора при медленном охлаждении. Цементит весьма тверд и хрупок. Твердость его НB= 800—820. Он магнитен до 210°. Выше этой температуры цементит теряет магнитные свойства.

Перлит представляет собой механическую смесь феррита и цементита. Он образуется из аустенита при медленном его охлаждении. Температура превращения аустенита в перлит 723°С. При весьма медленном переходе через эту температуру цементит образуется в виде зерен (глобулей), и тогда перлит называется зернистым. При более быстром охлаждении цементит приобретает форму пластинок, и такой перлит называется пластинчатым. При весьма быстром охлаждении в результате значительного переохлаждения аустенита вместо перлита получаются другие структуры, о которых речь будет ниже.

Перлит магнитен, прочен и пластичен. Твердость его находится в пределах от 160 до 230 кг/мм 2 по Бринелю. При обработке резанием наиболее чистую поверхность дает структура зернистого перлита.

Мартенсит образуется в результате весьма быстрого охлаждения (закалки) аустенита. При быстром охлаждении успевает произойти перестройка кристаллической решетки гамма-железа в решетку альфа-железа, выделение же углерода в карбид железа не успевает произойти, и он весь остается растворенным в решетке альфа-железа. Так как нормально альфа-железо может растворить в себе не более 0,04% углерода, то такой раствор называют пересыщенным. Он отличается весьма большой твердостью (свыше Rc= 60) и хрупкостью. Следует указать, что решетка альфа-железа, получающаяся в результате закалки, имеет искаженную форму. Так, размеры ее граней не одинаковы — в одном направлении они удлинены за счет других (см. рис. 4). Такая решетка называется тетрагональной. Чем больше в стали углерода, тем больше тетрагональность решетки и тем более велики внутренние напряжения. При нагревании до температур 100—200° тетрагональность мартенсита уменьшается, форма кристаллической его решетки приближается к форме правильного куба, и вместе с этим уменьшаются внутренние напряжения. Мартенсит магнитен.

Рис. 4. Строение кристаллической решетки стали, закаленной на мартенсит.

Троостит представляет собой высокодисперсную (мелкораздробленную) смесь феррита и карбидов. Он образуется при охлаждении аустенита с замедленной против закалки скоростью или в результате нагрева (отпуска) мартенсита в пределах 250—400°.

При нагреве закаленной стали происходит постепенное выделение углерода из кристаллической решетки с образованием карбидов. Троостит менее прочен, более пластичен, чем мартенсит. Твердость его НB330—400. При охлаждении аустенита в горячих средах в интервале 250—400° (изотермическое превращение аустенита) происходит образование игольчатого троостита, несколько более прочного, чем обычный троостит.

Сорбит представляет собой дисперсную смесь феррита и карбидов. Он образуется при охлаждении аустенита с небольшой скоростью или при нагреве (отпуске) мартенсита до 400—650°. Карбиды сорбита более крупные, чем троостита. Сорбит пластичен, вязок и магнитен. Твердость НВ 270—320.

Ледебурит представляет собой эвтектическую смесь аустенита и цементита. Он содержит углерода 4 3% Образуется ледебурит при затвердевании жидкого сплава с содержанием углерода свыше 2%. Ледебурит хрупок.

На рис. 5. представлены фотоснимки структур стали с различным содержанием углерода.

Структура стали с содержанием углерода 0,83% состоит из сплошного перлита и называется эвтектоидной; при меньшем содержании углерода структура стали состоит из перлита и феррита и носит название доэвтектоидной, а при большем содержании углерода — из перлита и цементита и называется заэвтектоидной. Температура 723°, при которой перлит переходит в аустенит, также называется критической и обозначается Ас.

Для того чтобы доэвтектоидную и эвтектоидную сталь полностью отжечь, нормализовать или закалить, их нужно нагреть до такой температуры, при которой они перешли бы в аустенитное состояние.

Рис. 5. Микроструктура отожженной углеродистой стали:

а - с содержанием углерода -0,1%

б - с содержанием углерода -0,85%

в - с содержанием углерода -1,1%

Превращения, происходящие в стали при нагревании

По диаграмме на рис. 3 можно проследить за изменениями структуры трех разных марок стали при нагревании:

- Сталь с содержанием углерода 0,83%. Структура стали представляет собой перлит. При температуре 723° в точке Aс1 перлит переходит в аустенит.

- Сталь с содержанием углерода 0,4%. Структура стали представляет собой перлит и феррит. При температуре 723° в точке К1 перлит переходит в аустенит, и по мере повышения температуры происходит растворение свободного феррита в аустените. При пересечении линии GS в точке К2 закончится растворение феррита и структура будет полностью состоять из аустенита. Для этой стали точка К1на диаграмме будет нижней критической точкой Ас1,а К2— верхней критической точкой Ас1,.

- Сталь с содержанием углерода 1,2%. Структура стали представляет собой перлит и цементит. При температуре 723° в точке Pi перлит переходит в аустенит, и при дальнейшем повышении температуры происходит постепенное растворение цементита в аустените. При пересечении линии SEв точке Р2 это растворение закончится. Для этой стали точка Р1 явится нижней критической точкой Ас1, а точка Ρ2 — верхней критической точкой, которая для заэвтектоидных сталей обозначается Асm.

Линия на диаграмме, обозначенная буквами GS, соответствует окончанию растворения феррита в аустените в доэвтектоидных сталях, а линия SE соответствует окончанию растворения цементита в аустените в заэвтектоидных сталях.

Следует указать, что заэвтектоидные стали при операциях термической обработки не нагревают выше линии Аcт(такая высокая температура нагрева приведет к перегреву и ухудшению свойств стали), а ограничиваются нагревом выше первой критической точки ACl, что полностью обеспечивает получение необходимых свойств.

Превращения, происходящие в стали при медленном охлаждении

В сталях, нагретых до аустенитного состояния, при весьма медленном охлаждении произойдут обратные превращения, а именно:

а) в стали с содержанием углерода 0,83% аустенит превратится в перлит;

б) в стали с содержанием углерода 0,4% сначала из аустенита начнет выделяться феррит, а затем в районе температуры 700° оставшийся аустенит превратится в перлит и

в) в стали с содержанием углерода 1,2% сначала из аустенита выделится цементит, а затем в районе температуры 700° оставшийся аустенит превратится в перлит.

Даже при весьма медленном охлаждении температура распада аустенита не совпадает с теми температурами, при которых аустенит образовался при нагревании. Чем скорость охлаждения больше, тем больше становится гистерезис, т. е. разница между критическими температурами (точками) при нагревании и охлаждении.

Превращения, происходящие в стали при быстром охлаждении

Как указывалось выше, при быстром охлаждении не успевает произойти превращение аустенита в перлит с выделением избыточного феррита или цементита, а в зависимости от скорости охлаждения аустенит превращается в новые структуры - мартенсит, троостит или сорбит. Сталь с этими структурами отличается от сталей со структурами перлита и феррита повышенной твердостью, прочностью и уменьшенной пластичностью. Если углеродистую сталь, нагретую выше критических температур, охладить очень быстро, то аустенит превратится в мартенсит и это превращение начнется лишь при температуре около 200°. При несколько меньшей скорости охлаждения образуется структура троостит, а при еще меньшей — сорбит.

В производственных условиях при охлаждении углеродистой инструментальной стали в воде образуется мартенсит, при охлаждении в масле — троостит и при охлаждении в струе воздуха -сорбит. На рис. 6 показаны микроструктуры закаленной стали.

Рис. 6. Микроструктура закаленной стали:

а — игольчатый мартенсит;

В легированных сталях, благодаря присутствию специальных элементов, для образования мартенсита не требуется столь большой скорости охлаждения, как для углеродистых сталей, и мартенсит образуется при охлаждении в масле, а для быстрорежущих сталей — и при охлаждении на воздухе.

Троостит и сорбит можно получить не только в результате ускоренного охлаждения, нои путем нагрева закаленной стали, имеющей структуру мартенсита, до температуры ниже Aс1, т. е. путем отпуска стали. В этом случае троостит получается при нагреве стали до 400°, а сорбит—при нагреве до 650°. При нагреве до промежуточных температур получаются смешанные структуры: при нагреве от 250—400° — мартенсит и троостит и при нагреве от 400—650° — троостит и сорбит. В производственных условиях троостит и сорбит получают путем отпуска закаленной стали.

Превращения, происходящие в стали при охлаждении в среде, имеющей температуру выше 200° (изотермическое превращение)

Если деталь, нагретую выше критической точки, поместить в среду, имеющую температуру от 700 до примерно 200°, и выдержать в ней до выравнивания температуры по всему сечению, то аустенит превратится в ту структуру, которая соответствует превращению при данной температуре.

О поведении стали при изотермической обработке, выборе температуры и времени выдержки судят по кривым изотермического превращения, построенным для разных марок стали.

Рис. 7. Диаграмма изотермического превращения аустенита углеродистой стали.

На рис. 7 дан вид диаграммы изотермического превращения в стали. На горизонтальной оси отложено время начала и конца превращения, а на вертикальной— температура, при которой оно происходит. Линия А с соответствует переходу аустенита в перлит, а линия Мн — образованию мартенсита из аустенита. На кривой I начинаются, а на кривой II заканчиваются структурные превращения.

Если углеродистую инструментальную сталь, нагретую до 800°, поместить в масло, расплавленную соль или щелочь при температуре 250°, в ней образуется игольчатый троостит с высокой твердостью Rc=45—55. Если эту же сталь охладить в среде, имеющей температуру свыше 600°, в ней образуется перлит и такая сталь легко обрабатывается на станках. При охлаждении стали в среде с промежуточными температурами образуются структуры троостита и сорбита с соответствующей твердостью.

Изотермический отжиг нашел большое применение при термической обработке инструментальных сталей как процесс, резко уменьшающий время по сравнению с другими видами отжига.

Изотермическая закалка в инструментальном деле применяется редко из-за недостаточной для инструмента твердости, достигаемой при этом процессе.

Источник:

Остапенко Н.Н.,Крапивницкий Н.Н. Технология металлов. М. Высшая школа,1970г.

Каменичный И.С. Практика термической обработки инструмента. Киев, 1959 г.

Читайте также: