Сталь р6м5 характеристики и применение

Обновлено: 01.05.2024

Быстрорежущая сталь Р6М5 является самозакаливающейся, она принадлежит к инструментальному классу. В качестве легирующих компонентов выступают вольфрам (6%) и молибден (5%), такой же состав имеет американская сталь М2. Иностранные аналоги имеют в своем обозначении номенклатуру HSS (высокоскоростная).

Область применения стали включает обработку твердых металлов, что обусловлено высокой прочностью сплава. Материал позволяет максимально повысить скорость работы оборудования для резки, шлифовки, сверления по сравнению с другими видами инструментальных составов. Особенным преимуществом является долговечность резьбонарезного инструмента, изготовленного из стали Р6М5, при работе с динамическим и вибрационным воздействием.

Расшифровка стали Р6М5

Наименование подразумевает следующие параметры сплава:

- Р – быстрорежущая сталь (rapid – быстрый);

- 6 – 6% вольфрама;

- М5 – 5% молибдена.

В зависимости от состава материала в наименовании могут присутствовать дополнительные индексы. При наличии кобальта – К, ванадия – В, титана – Т, циркония – Ц. Электрошлаковый способ получения обозначается Ш, а современные технологии изготовления предполагают использование названия Р6АМ5. В данном случае речь идет о введении азота в состав быстрорежущей стали Р6М5 в качестве легирующего компонента. Он вводится во время отпуска после закалки. Основная область применения такого типа металла – создание фрезерных кругов.

Химический состав и свойства

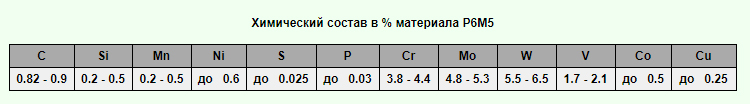

В состав материала согласно нормативным документам входят:

- вольфрам – 6,15±0,35%;

- молибден – 5,05±0,25%;

- стронций – 4,1±0,3%;

- ванадий – 1,9±0,2%;

- C, Si, Mg, Ni, S, P, Co – менее 1%.

Специальные свойства стали позволяют производить из нее фрезы, метчики, развертки и прочие инструменты. К преимуществам их относится надежность и долговечность. Основные характеристики металла представлены:

- твердостью стали Р6М5 при повышении температуры, что обусловлено минимальным нагревом при длительной работе без перерыва. Это исключает мягкость сверла или другого инструмента при работе, снижает хрупкость. Максимальная температура нагрева, при которой сохраняются свойства сплава – 600 градусов;

- сопротивлением накаливанию при продолжительном температурном воздействии;

- способностью на протяжении длительного времени сохранять остроту режущей кромки;

- ударной вязкостью;

- простотой обработки и технологичностью;

- возможностью воспринимать механическую, в том числе динамическую нагрузку.

Область применения

Сфера применения стали Р6М5 включает изготовление ножей для серийного производства и бытового пользования. Правильно заточенный инструмент способен резать практически любой материал, в том числе мягкий металл.

При достаточно высокой стоимости изделий, они часто встречаются в домашних условиях, у рыбаков и охотников. Единственным недостатком в данном случае является сложность заточки, для чего потребуется специальный станок. Также используется данный материал для изготовления:

- электрического инструмента и оснастки;

- односторонних сверл;

- сверл-коронок для гипсокартона;

- сверл с хвостовиком в виде копья;

- сверл по металлу;

- разверток;

- полотен ножовок;

- долбежных резцов;

- плашек (лерок).

Технические характеристики

Характеристики стали Р6М5 представлены:

| твердостью по Роквеллу | 62-65; |

| пределом текучести | 637 МПа; |

| температурой ковки | 1250-900 градусов; |

| плотностью | 7750 кг/м 3 ; |

| температурой плавления | 1310-1350 градусов. |

Стоимость

Цена стали Р6М5 зависит от типа и формы проката, дальности транспортировки. В среднем стоимость составляет 520 руб. за килограмм.

Сортамент

В качестве основных прокатных элементов выступают:

- круги со специфическим покрытием;

- прутья и полосы;

- прутья с калибровкой;

- круги кованые, горячекатаные;

- квадратный профиль;

- фасонки высокоточные.

Также имеется большой диапазон других видов проката, нормируемых Государственными стандартами.

Нормативные документы

Изготовление материала и всех видов проката осуществляется в соответствии с нормативными документами – ГОСТ и ТУ. В них указывается не только состав, но и сортамент, меры контроля на производстве и при приемке. Для иностранных сталей предусматриваются аналогичные требования.

Основным Госттандартом на быстрорежущую сталь Р6М5 является 19265-73.

Термообработка

Материал называют самозакаливающимся, но важно соблюдать температурные режимы обработки и последовательность проведения операций. Это обеспечит увеличение долговечности изделия на 20-30%.

Закалка происходит в несколько этапов, при этом осуществляется предварительный нагрев соляной ванне – при 500 С и 850 С в течение15-20 секунд. Последний этап предполагает нагрев детали до 1280 градусов, а время выдержки определяется в зависимости от толщины. На каждый миллиметр приходится 10 секунд закалки. Улучшает свойства стали Р6М5 отпуск в течение 3 часов, при котором температура понижается до 580-600 градусов.

Современная машиностроительная отрасль часто использует инструмент для обработки металла с приваренной режущей кромкой. В таком случае производится закалка в солевом растворе при условии расположения сварного шва на 15-20 мм выше жидкости.

Особенности заточки

Заточка режущего инструмента осуществляется с определенной периодичностью. Обычные электрокорундовые круги не применяются для придания режущей кромке остроты, в данном случае оптимальным вариантом считается абразив, в основе которого лежит эльбор.

Заточка и правка осуществляется с помощью плоских и чашечных кругов. При использовании эльбора чистота поверхности остается недостаточной, а структура может изменяться. Чтобы исключить проявление данных недостатков, можно использовать двухступенчатую заточку:

Сталь Р18: характеристики и сравнение с Р6М5

Стали марок Р18 и Р6М5 относятся к быстрорежущим типам, изделия из которых обладают повышенной прочностью и твёрдостью. Сплавы имеют схожий состав, поэтому одинаково часто их применяют при изготовлении ножей. Чем же отличается сталь Р18 или Р6М5, что лучше и надёжней?

Химический состав

Многое о составе стали разных марок можно понять из их названия. Так, к примеру, буква «Р» обозначает тип металла – быстрорежущая сталь. Цифра после буквы «Р» — процент содержания в сплаве вольфрама. Для марки Р18 это 17-18,5%, а для марки Р6М5 – 5-6,5%. Вольфрам наделяет металл прочностью и вязкостью, способностью не терять твёрдости при нагревании до высоких температур.

Буква «М» в названии свидетельствует о наличии в составе молибдена, цифра после него – процент содержания вещества. Молибден отвечает за прокаливаемость, плотность, твёрдость, придаёт стойкость к коррозии и улучшает обрабатываемость. В остальном, состав Р18 и Р6М5 схож. Оба сплава включают в себя углерод, кремний, марганец, серу, никель, хром, фосфор, ванадий.

Выпуск стали Р18 регулируется следующими ГОСТами:

- ГОСТ 4405-75 (изготовление полос и прутков металла);

- ГОСТ 1133-71 (металлопрокат с сечением разных видов).

- Для производства профиля из Р18 предусмотрены также ТУ 14-11-245-88.

Сталь Р6М5 фигурирует в нескольких ГОСТах:

- ГОСТ 1133-7 (сортамент кованых квадратов и кругов);

- ГОСТ 7417-75 (пруток калиброванный);

- ГОСТ 14955-77 (круги с особой отделкой поверхности металла);

- ГОСТ 2590-88 (круги горячекатанные);

- ГОСТ 19265-73 (полосы и прутки).

В ТУ 14-11245-88 указан перечень изделий из стали Р6М5, технические требования, предъявляемые к ним.

Аналоги

Аналоги сплавов Р18 и Р6М5:

Плюсы и минусы сталей Р18 и Р6М5 для ножей

При изготовлении ножей часто используют сталь марки Р18 и Р6М5. Оба сплава обладают схожими преимуществами. Среди них – стойкость к износу (нет необходимости в частой заточке), коррозии, простота шлифовки и ухода, высокая острота режущей кромки. Такие ножи прочны, долговечны, универсальны в применении.

Среди их минусов можно отметить довольно высокую стоимость на модели известных производителей. Но расходы полностью окупаются безупречным качеством и внешним видом изделий.

Что лучше – Р6М5 или Р18?

Выбирая хороший нож, вы наверняка увидите модели, выполненные из стали марок Р18 и Р6М5. Решить точно, какой вариант лучше, сложно, так как они обладают схожими характеристиками. Тем не менее, есть ряд отличий, обусловленный составом сплавов. В Р18 содержится 17-18,5% вольфрама, а в Р6М5 – всего 5-6,5%. Карбиды вольфрама делает сплав более стойким к износу, следовательно, продляют срок службы изделий, выполненных из него. Ножи из стали Р18 считаются более долговечными.

Ещё одно достоинство ножей из сплава Р18 – простота шлифовки. Ножи из такого металла легче поддаются заточке, имеют большую остроту кромки. Лезвие, выполненное из стали Р6М5 долгое время сохраняет остроту, но заточить их самостоятельно, в бытовых условиях, очень сложно.

Особенности

Сталь марки Р6М5 и Р18 применяют не только при изготовлении ножей, но и в производстве кранов, свёрл, промышленных режущих инструментов. Их выделяет способность сохранять твёрдость и остроту при воздействии высоких температур, значительных ударных нагрузках. Такими характеристиками сталь наделает высокое содержание углерода и вольфрама в составе.

Термическая обработка

Для придания ножам из Р18 и Р6М5 повышенной прочности и износостойкости, металл подвергается соответствующей термической обработке. Она проходит в 2 этапа:

- Закаливание – нагревание до температуры 1200-1300С. Во избежание образования трещин, осуществляется постепенно. Сначала металл нагревают до температуры 400-500С, после – до температуры 800-850С. При максимальном нагреве заготовка подвергается термообработке ограниченное время (на каждый миллиметр толщины 10-15 секунд). Во время закаливания карбид разлагается, сплав насыщается вольфрамом и углеродом.

- Отпуск – проводят при температуре 550-560С. Осуществляется в 2-3 этапа, каждый длительностью не менее часа. При этом повышаются прочностные характеристики металла.

Нагрев стали проводят в специальных соляных ваннах, которые состоят из хлорида бария (78%) и натрия хлора (22%). Фтористый магний применяют для раскисления раствора.

Производство режущего инструмента

После термической обработки стали начинается производство режущих инструментов. Для этого заготовки, которые предварительно проверяют на соответствие требованиям ГОСТа, направляют на шлифовку. Изделия из стали Р18 легче шлифуются, но и меньший период времени сохраняют остроту. Ножи из сплава Р6М5 возможно заточить только при наличии профессиональных инструментов и навыков, но качество заточки у них значительно лучше. На производстве для шлифовки заготовок из стали Р18 и Р6М5 применяют специализированные станки.

Использование при резании

Ножи из стали Р18 и Р6М5 являются быстрорезами, они универсальны в применении. Металл отлично показывает себя при нагревании и механических нагрузках. Он не теряет прочности, не деформируется. Производители ножей из данных марок стали проводили эксперименты, в ходе которых успешно справлялись не только с нарезкой различных продуктов питания (мясо, кости, хрящи), но и разрезании древесины, и даже металлических пластин толщиной в несколько миллиметров!

Отзывы

Антон, 35 лет: Давно мечтал о хорошем охотничьем ноже, и жена, наконец, сделала мне подарок. Выбирали вместе, искал именно быстрорежущий из металла Р18. Уже опробовал в деле, нож удобный, хорошо режет верёвки, ветки, сносно ведёт себя при разделке дичи. Пока всё нравится.

Евгений, 28 лет: Купил новый нож, так как сломался тот, который достался от отца. Долго выбирал, тщательно изучал тему. Остановился на клинке из стали Р6М5, так как хотел взять нож, который прослужит десятилетиями, не требуя еженедельной заточки. Покупкой доволен, нож удобный, тяжёлый, хорошо лежит в руке. Претензий к заточке нет – лезвие острое, режет всё.

Сталь Р6М5: плюсы и минусы для ножей

Сталь Р6М5 – быстрорежущая сталь, используемая для создания разных режущих инструментов. Лезвия из этого материала выдерживают большие нагрузки и перегревы. Благодаря тому, что этот сплав имеет высокую стабильность свойств, нож из Р6М5 будет обладать прекрасными режущими свойствами, прочностью, гибкостью и устойчивостью к коррозии.

Применение сплава

Приведённые качества этой стали определили её непосредственное место в производстве. В основном она применяется для резки других материалов в условиях экстремально высокой температуры. Гораздо практичнее применять для этих задач быстрорез, чем какие-нибудь нержавеющие сплавы. Характерная черта Р6М5 — превосходное удерживание заточки, благодаря высоким показателям твёрдости.

Также этот прекрасный металл очень хорошо переносит ударные перегрузки, что обуславливает его востребованность в изготовлении кранов, свёрл и развёртки.

Р6М5 со своими свойствами динамично используется для выпуска ножей. Вследствие широкого использования и производства этого инструмента, существует множество известных изготовителей, к примеру, тот же Rapid.

Проводятся многочисленные эксперименты, в которых применяются ножи из Р6М5. Они эффективно справляются с резкой следующих предметов с повышенной прочностью: толстые верёвки, дерево, кости и т.д. Самое эффектное удачное испытание — резка ножом, выполненным из Р6М5 железной пластинки, которая была в несколько мм толщиной — не без трудностей, но удалось.

Когда Р6М5 используется для изготовления ножей, она обычно закаливается до HRC 60-62, хотя иногда этот параметр доводят и до HRC 66-67.

Benchmade является одной из крупнейших компаний по производству ножей, использующих сталь Р6М5. Этот сплав уникален по своему составу, он содержит большое количество молибдена и вольфрама, но в результате даёт очень мелкозернистую сталь, идеально подходящую для создания клинков.

ГОСТ и ТУ стали Р6М5

Информация о стали Р6М5 имеется одновременно в нескольких ГОСТ и ТУ. Во всех присутствуют продукция и её технологические параметры. Невзирая на перенаправление металлопроката на твёрдые сплавы, благодаря своим свойствам Р6М5 до сих пор пользуется большой популярностью на многих производствах.

Расшифровка — что обозначают символы маркировки

Элементы оборудования, приборы имеют высокий показатель прочности, материал владеет отменной вязкостью. Сталь обеспечивает продолжительную работоспособность, как в составе компонентов изделий, так и в клинках или готовых инструментах.

Подобные маркировки являются наследством советской эпохи:

- Буква «Р» — это индикатор быстрорежущих сталей. Выражение получается из перевода английского «rapid»» — «стремительный».

- Знак после «Р» отмечает наличие в составе вольфрама в процентном отношении. Для конкретно этого металла находится в приделе 6% с незначительными отхождениями.

- После следует буква «М», означающая наличность в марке молибдена. Показатель, стоящий дальше — процент наличия элемента в общей массе.

- Помимо М, быстрорежущие стали могут включать в свою маркировку следующие обозначения: «К» — кобальт, «Т» — титан, «Ф» — ванадий, «Ц» — цирконий.

Рассматривая обозначение «Р6М5», расшифровывание способно включать ещё и другие буквы. В случае, если сталь выплавили методом электрошлакового переплава, возникает дополнение в виде «Ш» (Р6М5-Ш). С введением в производственный процесс новейших технологий теперь попадается и такая формулировка — Р6АМ5. Это обозначает добавление в общий состав азотом.

Химсостав Р6М5 включает, помимо перечисленных выше углерода и молибдена, следующие компоненты:

- углерод (С) 0,82 — 0,90 %;

- марганец (Mn) 0,20 — 0,50 %;

- хром (Cr) 3,8 — 4,4 %;

- кремний (Si) 0,20 — 0,50 %;

- молибден (Мо) 4,8 — 5,3 %;

- ванадий (V) 1,7 — 2,1 %;

- кобальт (Со) 0,5 %;

- никель (Ni) 0,4 %;

- фосфор (Р) 0,03 %;

- сера (S) 0,025 %;

- вольфрам (W) 5,5 — 6,5%.

Сплав с добавками кобальта, применяют ещё с начала двадцатого века. Из него выпускают приборы для резки кислотостойких, устойчивым к большим температурам металлов. Обработка подобных металлов приборами из иной марки требуют дополнительных затрат. Эта сталь характеризуется высокой твёрдостью и термостойкостью.

Основные характеристики

Базовые параметры стали такой марки — это: высокая вязкость, прекрасная износостойкость, неплохой уровень шлифуемости. Эта марка используется при выпуске многих типов лезвий и режущего оборудования для работы с конструкционными прочными сталями.

Сплав вольфрамово-молибденового типа — второе название этой марки, которая может удерживать характерные ей качества даже при экстремальных температурных перепадах. Более того, её крепость на изгиб доходит до 4700 МПа. Сочетание её с ударной вязкостью даёт ей ощутимое превосходство над многими собратьями.

Трудности закалки быстрорежущей стали

Термическая обработка Р6М5 содержит гряду специфик, сопряжённых с характеристиками этой марки, а также большим временем нагревания под закалку. Чтобы достигнуть 1230 градусов по Цельсию (температура закаливания по ГОСТу), тратится рабочего времени на 25 процентов больше, чем для аналогичной марки Р18. Вначале делается отпускной период при 200 и 300 градусах по часу. Далее обработка выполняется в 3 этапа:

- 690 градусов -3 минуты;

- 860 — также 3 минуты;

- 1230 — 1,5 минуты.

Затем сталь остужают. В дальнейшем обрабатывании используют троекратный отпускной период при 560 градусов по 1.5 часа. В периодах отпуска сплав дополняют легирующими добавками, которые образуют карбиды, что увеличивает прочность конечного металла. Предшествующий отжиг стали содействует избавлению от высокой хрупкости при высоком показателе прочности.

Особенности заточки стали

Любая продукция подвластна изнашиванию, а если это лезвие – утере остроты. Сталь Р6М5 вследствие особого метода изготовления и химического состава плохо поддаётся затачиванию.

Стоимость металла в продукции

Приобрести Р6М5 в готовой продукции просто, но себестоимость сплава довольно велика. Так на круг инструментальный, исходя из толщины: 2, 5 или 16 мм, цена составляет, соответственно, 600, 1200, 1350 рублей за килограмм. Стоимость стальной полосы немного ниже и равняется 620 рублям за килограмм. Действительно, цены на сплав Р6М5 в готовом изделии могут колебаться, поэтому данные цифры нужно понимать относительно.

Особенности стали Р6М5

Сплав железа, углерода и других дополнительных компонентов называют сталью. Полученный сплав получается прочнее и тверже других соединений. Сталь Р6М5 относится к классу инструментальных. Материал высокопрочный и устойчив к износу.

Такими характеристиками обладают не все инструментальные сплавы. Элементы из этого материала характеризуются долгим сроком службы, даже при больших нагрузках при использовании. Иногда сплав Р6М5 называют вольфрамо-молибденовым. Инструменты из нее поддерживают свою твердость даже после термического воздействия.

Состав и расшифровка

Сплав Р6М5 появился во времена британской промышленной революции. При обработке дерева и цветных металлов достаточно было инструментов из обычной стали. Но с развитием промышленности появилась потребность в обработке твердых металлов, имеющиеся инструменты деформировались и быстро выходили из строя из-за длительного и непрерывного использования на высоких скоростях. В 1858 году ученые-сталевары создали сплав, одним из элементов которого стал вольфрам, самый тугоплавкий элемент из таблицы Менделеева. Это стало первым вариантом стали Р6М5. Состав сплава Р6М5 схож со сталью Р18.

Американские ученые сформировали окончательную современную рецептуру сплава. Создание этого сплава в значительной степени ускорило производительность и развитие металлообработки.

В формуле быстрореза Р6М5 молибден и вольфрам выступают легирующими элементами. Маркировку сплава можно расшифровать по буквам и цифрам. Первое число указывает на долю вольфрама, а последующие буквы и цифры на другие легирующие компоненты и их процентное содержание. Значение буквы Р – быстрорежущий сплав. Так, маркировка Р6М5 показывает, что сталь содержит 6% вольфрама и 5% молибдена. Присутствие иных индексов в названии инструментального сплава указывает на дополнительные компоненты. Например, К – кобальт, Т – титан и так далее. Современные технологии производства сплава предполагают использование азота в качестве дополнительного легирующего компонента. Такой сплав носит марку Р6АМ5.

Химический состав стали согласно ГОСТу:

- вольфрам;

- молибден;

- хром;

- стронций;

- ванадий;

- и менее 1% составляют примеси других металлов и элементов (медь, хром и другие).

Свойства стали обусловлены входящими в нее металлами. Главным является сопротивление накаливанию в условиях длительного использования при повышенной температуре. Материал не теряет своей твердости, лезвия из него долго сохраняют остроту режущей поверхности даже при вибрационных нагрузках. Сплав способен выдержать нагрев до +600 градусов Цельсия и сохранить свои свойства. Хром в сплаве необходим для увеличения термической стойкости, ванадий уменьшает хрупкость после накаливания.

Каждый компонент важен для технических характеристик стали.

Плюсы и минусы

Благодаря индивидуальным параметрам стали Р6М5 в область ее использования входит обработка твердых металлов. Сплав увеличивает скорость обработки деталей, их шлифовку, резку и сверление. Особенно это важно для инструментов для динамического и вибрационного воздействия. Из положительных качеств материала можно отметить:

- устойчивость к повышению температуры при использовании, продолжительность работы без снижения качества;

- твердость и хорошее сопротивление накаливанию;

- долгое сохранение остроты режущей поверхности;

- ударная вязкость;

- восприятие долгой и систематической механической, ударной и динамической нагрузки.

Ножи из такой стали долго сохраняют остроту и не требуют специального ухода. Они стойки к воздействию химических веществ и других микроэлементов. Например, лезвие не затупляется после соприкосновения с лимонной кислотой или щелочной средой. Клинки подходят для работы в условиях низкой влажности воздуха. Лезвие терпит недолгое воздействие открытого огня. Опалину можно удалить обычной тряпкой или смыть проточной водой.

Основной недостаток деталей из стали самокала – низкое содержание хрома, вследствие чего ускоряется процесс коррозии, особенно под постоянным воздействием высоких температур.

Из других недостатков стоит отметить:

- сложность заточки режущих поверхностей из стали Р6М5 (особенно касается ножей и сверл);

- относительно высокая стоимость материала;

- тонкая режущая поверхность может нанести травмы при неосторожном использовании;

- ножи не годятся для нарезки мягких фруктов и овощей без упругой кожицы;

- острота заточки теряется при быстром охлаждении (заморозке) и прекращении использования инструмента на долгий период;

- без должного ухода лезвие начинает ржаветь;

- инструмент затупляется быстрее при эксплуатации при низких (минусовых) температурах и высокой влажности.

Для сохранения заточки и режущих качеств лезвия лучше хранить в сухом месте, после использования удалить загрязнения и протереть насухо. При чрезмерном нагреве охлаждать естественным способом без резких перепадов температур.

Характеристики

Отечественные производители обязаны строго соблюдать нормативы ГОСТа или ТУ, описывающие химическую формулу, механические свойства и основные требования. Импортируемая сталь также должна отвечать условиям ГОСТа или ТУ. Сталь быстрорез обладает редкими характеристиками и техническими нормативами:

- твердость по Роквеллу 62-65 HRC;

- плотность 7750 кг/м3;

- предел прочности на изгиб 2900-3400 МПа;

- температура плавления составляет 1320 градусов Цельсия;

- высокая износостойкость и механическая выносливость;

- повышенная вязкость.

Среди особенностей сплава выделяют предрасположенность к обезуглероживанию. А также самокал неплохо шлифуется и применяется для сварки. Продукция из материала не покрывается ржавчиной при постоянном использовании.

Аналоги

Отечественный материал имеет зарубежные варианты (шведский, американский, французский, японский и немецкий). Все аналоги имеют маркировку HSS, которая расшифровывается High Speed Steel и переводится «высокоскоростная сталь».

Отечественными вариантами сплава Р6М5 являются Р12, Р10К5Ф5, Р18 и еще несколько вариантов. Их применяют при черновой переработке металла (сверление и фрезерование). Но в них процент вольфрама выше, что увеличивает их стоимость и редкость на рынке. Сталь Р6М5 благодаря особенностям закалки и отжига показывает более высокие показатели плотности и твердости. Материал опережает альтернативные варианты по уровню ударной вязкости и пластичности.

Применение

Ценные показатели материала определили сферу его потребления. Прежде всего это выпуск разнообразных металлообрабатывающих элементов. Материал также применяют для изготовления лезвий для клинков (как в промышленных масштабах, так и самодельных ножей). Лезвия для домашнего пользования из легированного сплава Р6М5 долговечны и долго остаются острыми. Они легко справятся как с нарезкой овощей и фруктов, так и с разделкой туш крупного рогатого скота. Нож с легкостью разрезает хрящи и мелкие кости. Походные варианты ножей пользуются популярностью у рыбаков, туристов и охотников. Лезвия могут даже перерезать мягкий металл. Но заточить вручную их не получится, они требуют профессионального токарного оборудования.

Нередко сталь применяют в производстве бытовых электроинструментов: различные сверла, развертки, плашки (лерки), полотна для ручных и механических ножовок, долбежные резцы и прочее. Детали широко применяются в быту. Инструменты из этого материала легкие и просты в эксплуатации. Их применяют для разного рода ремонтных и строительных работ:

- простые сверла для бытового использования;

- сверла в форме короны, используемые для кафеля;

- бор с наконечником в форме копья;

- дрель по металлу.

А также материал используют для изготовления резьбонарезных инструментов благодаря высокой степени износостойкости и способности к непрерывному использованию при постоянном нагревании.

Скорость эксплуатации изделий из сплава Р6М5 намного превышает продуктивность работы инструментов из других материалов. Особенно это касается абразивных и сверлильных приборов.

Обработка

Сталь Р6М5 является самозакаливающейся, но термообработка согласно технологическим процедурам улучшает показатели. Во время процесса важно соблюдать порядок всех пунктов закалки, которые продлят долговечность сплава и инструментов из него на 20-25%. Термообработка сплава протекает в серию этапов. Она занимает в несколько раз больше времени, чем для других аналогичных сплавов, но полученный результат этого стоит:

- сталь разогревают до 500 градусов в соленой ванне и удерживают ее 15-20 минут, процедуру повторяют при 800 градусов;

- сталь нагревают до температуры 1280 градусов, время нагрева зависит от толщины листа, во время нагрева периодически делают отпуск от нескольких минут до часа;

- затем сплав оставляют на 3 часа при 580 градусов (отпуск).

Период закалки рассчитывают, беря во внимание толщины прокатного листа. На каждый миллиметр стали необходимо 10 секунд времени. Довольно сложный технический процесс закалки стали отражается на ее стоимости. Но без него сплав не будет иметь таких уникальных термостойких характеристик.

После термообработки запускается процесс ковки. Ковку начинают при 1160 градусах с последующим понижением до 850 градусов. Для охлаждения пользуются специальными колодцами при температуре 750-780 градусов. При этом используют селитру, масла или просто воздух. Во время отпуска в материал внедряют легирующие добавки, которые улучшают прочность и износостойкость материала.

Перед процедурой тепловой обработки и ковки, материал проходит процесс отжига, что снижает хрупкость материала при заточке. Отжиг производят при предельной температуре 800 градусов с понижением на 500 каждый час. Заготовки проката остужают на воздухе. Количество циклов отжига может составлять до 10 для одного проката. При этом необходимо строго соблюдать температурный режим. Если превысить температуру, то уровень прочности резко снизится, в сплаве образуется повышенный уровень аустенита. А постепенное охлаждение проката рекомендуется проводить в масляных ваннах, так лист избежит трещин и сколов.

При закалке деталь с приваренным острием из стали проходит процедуру закалки в солевом растворе при положении сварного соединения выше уровня жидкости на 15-20 см. Для заточки режущих поверхностей инструментов используют эльбор. Заточка проходит в два шага с абразивами разной зернистости, для лучшего результата. Простые электрокорундовые камни не подходят для заточки таких инструментов. А при применении эльбора структура может изменяться, а частота быть недостаточной. Из-за этого используют два вида абразива, сначала более крупный для придания остроты, а затем мелкий (с 25-16 показателями крупности) для финишной шлифовки.

Сталь Р6М5 быстрорежущая

Сталь Р6М5 является быстрорежущей и относится к одному из видов инструментальной стали. Она обладает высоким запасом прочности, который позволяет ей обрабатывать твердые материалы. Скорость работы шлифовальных, сверлильных приборов, где ее применяют, при этом превосходит в разы скорость, которую дает обычный сплав. Это не единственное преимущество быстрорежущей стали, маркированной, как Р6М5.

К виду рапидных сталей относят сплавы металлов, в которые добавлены дополнительные вещества, улучшающие их химические и физические свойства. Благодаря этому сплав металла становится крепким, износостойким, не способным контактировать с кислородом и покрываться ржавчиной. Быстрорежущая сталь Р6М5 отличается от обычных углеродных сплавов тем, что она может обрабатывать любой твердый материал на высокой скорости, обладая хорошей износостойкостью.

Микроструктура стали Р6М5

Она обладает уникальными свойствами, которые позволяют изготавливать такие инструменты, как фрезы, метчики или развертки. Изготовленные из этого сплава, они будут служить владельцу верой и правдой очень долго.

А к наиболее известным и характеристикам стали марки Р6М5 относятся:

- Твердость стали марки Р6М5 при нагреве. Обычно другие сплавы при длительном и безостановочном бурении, начинают нагреваться, а с повышением температуры, как известно, металл начинается размягчаться. И сверло теряет свои способности и становится хрупким. Эта же быстрорежущая сталь способна нагреваться до 6000 °С, сохраняя свои начальные свойства и не теряя крепости.

- Повышенное сопротивление накаливанию при достаточно высоких температурах.

- Очень хорошо держит заточку.

- Имеет высокую вязкость.

- Отлично обрабатывается на шлифовальном оборудовании.

- Держит нагрузки от удара на отлично.

Характеристики стали Р6М5, перечисленные выше, делают сплав металлов незаменимым в строительстве.

Химический состав стали марки Р6М5 представляет собой нижеперечисленные металлы:

- вольфрам;

- ванадий;

- кремний;

- медь;

- хром;

- марганец.

Химический состав стали Р6М5 и некоторых других быстрорежущих сталей

Сплав с добавлением кобальта, а именно сталь Р6М5К5, используют с начала двадцатого века. Содержание кобальта в изделиях, изготовленных из нее, не выше 15 процентов. Если же легируют ее ванадием и хромом, то металлическая основа ее только повышается. Из этой стали изготавливают такие изделия, как инструменты для резания кислотостойких металлов, жаропрочных, попадающие под аустенитную классификацию. В то время как обработка таких металлов изделиями из другого сплава очень затруднена. Данная сталь отличается повышенной твердостью и теплостойкостью.

Предметы, полученные из быстрореза, подвергаются частому затуплению. А обычные круги для заточки, которые изготовлены из электрокорунда, не помогут улучшить качество заточки.

Заточка ножа из стали Р6М5

Для того, чтобы правильно заточить инструмент применяют чашечные круги и из плоского профиля. Но, обычно, такая заточка имеет свои минусы. Поэтому, чтобы качественно наточить инструмент из данного вида сплава металла применяют два захода.

- вначале делается предварительная заточка, для которой используется круг с абразивной поверхностью зерна марки 40;

- на чистовую, для которой используется зеро марки от 25 до 16.

Положительные характеристики данного сплава помогли найти применение этой стали в домашнем обиходе. Из нее изготавливают ножи. Причем, если изделие будет правильно заточено, то оно сможет резать не только плоть животного, но металлическую тонкую пластину.

Диски из стали Р6М5

Единственным минусом такого изделия является его заточка. Но, если знать все хитрости правильной заточки, то данный инструмент станет очень полезным в быту. Такими изделиями чаще всего пользуются охотники и туристы.

Несмотря на дорогую стоимость, применение сплава для ножей стало очень популярно в быту.

Мировым брендом по производству данных режущих инструментов является фирма «Rapid».

У каждого мужчины в доме имеется электроинструмент, в котором, в виде вспомогательной оснастки к нему, используются сверла из этого типа стали. К разновидностям сверл, которые изготавливаются из этой стали Р5М6 относятся:

- корончатые, которые используются для гипсокартона;

- ступенчатые;

- сверла, предназначенные для камня, дерева или металла.

Нож из стали Р6М5 Сверла, изготовленные из стали Р6М5 Нож клиновый рифлённый

Из данного материала изготавливают не только сверла и ножи. Из стали Р6М5 делают резцы долбежные, ножовочные полотна, зенковки.

Расшифровка маркировки данного сплава

Расшифровка маркировки стали Р6М5 следующая:

- Буква «Р» означает быстрорежущая или рапидная сталь, так как для маркировки бралось сокращение от английского слова «rapid» (на русском читается как рапид), которое в переводе означает «быстрый». А число, которое стоит за этой буквой обозначает процентное соотношение вольфрама в этом сплаве. В данном случае оно равняется 6 %, с небольшими отклонениями.

- Буква «М» показывает на то, что в составе этого сплава присутствует молибден. А число, которое стоит за буквой, также показывает количество его нахождения в сплаве этого металла в процентах.

Пример расшифровки маркировки

Если к этой стали больше не прибавляется никаких дополнительных элементов, то на этом обозначение ее заканчивается. Если же, к сплаву добавлен кобальт, то обозначаться она уже будет, Р6М5К5. Маркировка «Ф» — ванадий, «Т» — титан и другие добавочные элементы.

По ГОСТу сталь Р6М5 делится на следующие изделия, который принадлежит одному из межгосударственных стандартов. В нем описаны все технические требования, относящиеся к этой марке. Хоть и металлопрокат в последнее время переходит уже на твердые сплавы, эта марка все еще удерживает свои лидирующие позиции в спросе на рынке.

Ниже перечислены некоторые изделия из сплава этих металлов и соответствующий ГОСТ к ним:

- круги горячекатанные относятся к ГОСТу под номером 2590-88;

- калиброванный прут имеет ГОСТ 7417-75;

- полосы и пруты (для изготовления этих изделий используется разновидность стали Р6М5К5) – ГОСТ 19265-73;

- круги, у которых имеется специальная отделка верхнего слоя имеют ГОСТ 14955-77.

Термическая обработка стали Р6М5

Термическая обработка сплава Р6М5 имеет ряд тонкостей, которые относятся к свойствам ее. Дело в том, что она способна во время нагревания к обезуглероживанию. Чтобы этого не произошло, ее обычно нагревают с помощью медленного прогревания.

Быстрорежущая сталь Р6М5 нагревается до 1230 градусов. Во время нагревания, работники сталелитейного завода внимательно следят за процессом. При первом прогреве температура поднимается до двухсот градусов и нагрев прекращается на час, затем производится еще один дополнительный нагрев до тридцати градусов. И снова отпуск на час. После этого, ее продолжают нагревать до 690 градусов и снова останавливают на час. И последние два нагрева доводят до температуры 860 и 1230 соответственно.

Это очень сложная процедура накаливания. Благодаря такой закалке сплав приобретает свойства, соответствующие ему, но и себестоимость его, кончено же, увеличивается.

После того, как закончится нагрев до 1230 градусов, ее охлаждают, используя селитру, воздух и масло. Затем, температура опускается до 560 градусов. Данная температура выдерживается в течении полутора часов. В это время к стали добавляют различные легирующие элементы, которые улучшают его свойства. А также они придают ему соответствующую твердость.

Перед началом такого длительного прогрева сплав металла отжигают. Это делается для того, чтобы уменьшить хрупкость будущих изделий, сохранив параметры прочности на должном уровне.

Для улучшения характеристики свойств данного сплава, для того, чтобы они обладали хорошей износостойкостью, устойчивостью от коррозии, высокой твердостью используют азотирование. Эта обработка металла проводиться в газовой среде, которая состоит из 80 процентов азота и аммиака двадцати процентов. Время, которое занимает данная процедура, около сорока минут. Температура нагревания будет колебаться от 550 градусов до 6600. Такая закалка позволит сформировать сплаву менее хрупкий слой поверхности.

Такой сплав могут дополнять еще одним элементом, а именно цинком. Оцинкование происходит в газовой или жидкой среде, которая содержит большое количество цинка. Температура нагревания в ней соответствует 5600 градусам. А время составляет около тридцати минут.

Читайте также: