Сталь с наибольшим содержанием феррита в структуре

Обновлено: 16.05.2024

К наиболее распространенным сталям аустенитно ферритного класса относятся стали типа 08Х22Н6Т, 12Х21Н5Т, 03Х23Н6, 08Х18Г8Н2Т, 08Х21Н6М2Т, 03Х22Н6М2 [1] Микроструктура хромоинкелевой стали 08Х22Н6Т н хромо - ннкельмолнбденовой 08Х21Н6М2Т представлена на рис 181 Количество аустеннтной н ферритной фаз в сталях этого класса колеблется обычно в пределах 40—60 % Химический состав аустенитно ферритных сталей приведен в табл 18 1, механические свойства — в табл 18 2

Аустенитно ферритные стали имеют относительно высокие пределы те кучести и прочности прн удовлетворительных пластичности и ударной вяз кости, а также высокую коррозионную стойкость н хорошую свариваемость Это позволяет сократить удельный расход металла при изготовлении химической аппаратуры, рассчитываемой на прочность, благодаря уменьше

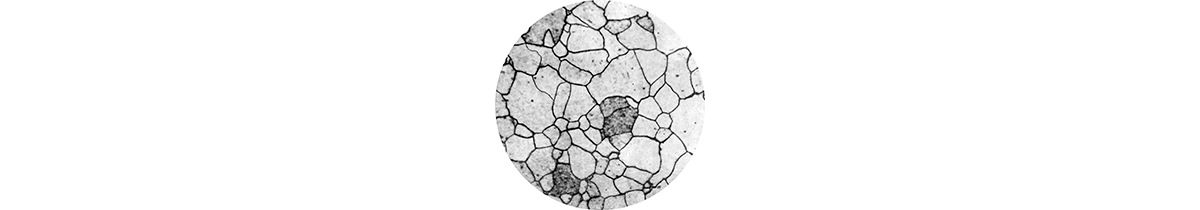

Рис 18 1 Микроструктура аустенитно ферритной стали 08X22H6T (ЭП53) (а)

08Х21Н6Ч2Т (ЭП51) (б) Х100

нию толщины листа Согласно диаграмме состояний сплавы Fe—Сг—Ni (гл 16, рис 16 1) обладают некоторыми характерными особенностями об ласть существования двухфазной аустенитно ферритной структуры в них находится в интервале температур 20—1350 °С, при нагреве стали выше температуры 1100 °С аустенит превращается в феррит н тем интенсивнее, чем выше температура и длительность нагрева, при температуре выше 1200 °С происходит полное у-*-а превращение, при последующем охлаждении происходит обратное превращение феррита в аустенит Конечное соотношение количества структурных составляющих зависит от скорости охлаждения стали При изотермической выдержке в области температур 700—800 °С в стали возможно образование хрупкой составляющей 0 фазы Аустенитно-

ТА БЛИЦА 18 1 ХИМСОСТАВ АУСТЕНИТО ФЕРРИТНЫХ СТАЛЕЙ

Массовая доля элементов*,

* Остальное у всех сталей Fe ** А1 ^ 0,08, *** S ^ 0 02 Р ^ 0,035 (у остальных сталей S < 0,025)

МЕХАНИЧЕСКИЕ СВОЙСТВА АУСТЕНИТО-ФЕРРИТНЫХ СТАЛЕЙ

Режим термической обработки

Закалка при 1000— 1050 °С, охлаждение в воде

То же, при 950— 1050 °С

То же, при 1050 ± + 25 °С

То же, при 980— 1020 °С, охлаждение в воде или водяным душем

* Для толщин > 25 мм механические свойства не нормируются, для толщин < 6 мм стали 12Х21Н5Т предел текучести не менее 45 кгс/мм* (441 МПа)

ПРИМЕРНОЕ НАЗНАЧЕНИЕ АУСТЕНИТНО-ФЕРРИТНЫХ СТАЛЕЙ

Рекомендуется как заменитель марки 08Х18Н10Т для изготовления сварной аппаратуры, применяемой для химической, пищевой и других отраслей промышленности при рабочих температурах до 350 °С. Обладает повышенным сопротивлением межкристаллитной коррозии и коррозии под напряжением и более высокой прочностью по сравнению со сталью 08 X18Н10Т. Сталь сваривается всеми видами сварки

Применяется для тех же целей, что и сталь марки 08Х22Н6Т, но обладает более высокой прочностью Сталь отличается удовлетворительной стойкостью к межкристаллитной коррозии и коррозии под напряжением

Рекомендуется как заменитель стали 08Х18Н10Т для изготовления сварной аппаратуры, работающей в, различных средах средней агрессивности. Рабочая температура — не выше 350 °С. Обладает хорошей стойкостью к МКК

Рекомендуется как заменитель стали 10X17H13M3T для изготовления деталей и сварных конструкций, работающих в средах повышенной агрессивности: в фосфорной, муравьиной, молочной, уксусной и других кислотах, а также в условиях синтеза мочевины. Рабочая температура — до 300 °С.

ферритиые стали поставляются в закаленном состоянии с температур 950— 1050 °С. Разница по содержанию Сг и Ni между аустенитной и ферритной фазами составляет 2—5%. Аустенитно-ферритные стали теряют вязкость при нагреве их в интервале температур 450—650 °С Это связано с тем, что хрупкость, обусловленная выделением карбидов, усиливается действием так называемой 475° хрупкости.

Примерное назначение и температура эксплуатации аустенитно-феррит - ных сталей указаны в таблице 18 3

18.2. Свариваемость сталей

Аустенитно-ферритные стали отличаются повышенной склонностью к росту зерна в зоне термического влияния при воздействии сварочного термического цикла. Наряду с ростом ферритных зерен возрастает общее количество феррита. Последующим быстрым охлаждением фиксируется образовавшаяся структура. Размеры зерна и количество феррита, а также ширина зоны перегрева зависят от погонной энергии сварки, соотношения структурных составляющих в исходном состоянии и чувствительности стали к перегреву [2]. Соотношение количества структурных составляющих (у - и a-фаз) в исходном состоянии в значительной степени зависит от содержания в стали Ті. Количеством титана в стали также определяется устойчивость

аустенитной фазы против у—>-6-превращения при сварочном нагреве. Чем выше содержание Ті, тем чувствительнее сталь к перегреву (рис. 18.2). Вследствие роста зерна и уменьшения количества аустенита наблюдается снижение ударной вязкости металла околошовной зоны и угла загиба сварных соединений аустенитно-ферритных сталей. Менее чувствительными к сварочному нагреву являются стали, не содержащие Ті,— это стали 03Х23Н6 и 03Х22Н6М2.

Рис. 18.2. Микроструктура участка крупного фсрритного зерна, образовавшаяся в зоне термического влияния под воздействием сварочного нагрева при автоматической сварке под флюсом.

18.3. Технология сварки и свойства соединений

Аустенитно-ферритные стали можно сваривать как ручной и механизированной электродуговой сваркой, так и другими способами сварки (электроннолучевой, электрошлаковой), плазменнодуговой и др.). Предпочтительнее способы сварки с невысокими погонными энергиями. Техника и режимы сварки аустенитно-ферритных сталей не отличаются от общепринятых для всего класса нержавеющих сталей. При выборе видов швов сварных соединений рекомендуется руководствоваться ГОСТ 5264—69, ГОСТ 8713—70, ГОСТ 14771—69, ОСТ 26-291—71 и стандартами предприятий. Подготовка кромок под все виды сварки производится механическим способом, чтобы исключить возникновение зон термического влияние (ЗТВ), снижающих регламентированные свойства сварных соединений. Сварочные материалы, применяемые для сварки аустенитно-ферритных сталей, приведены в табл.

18.4 и 18.5. Швы соединений, выполненные указанными сварочными материалами, имеют аустенитно-ферритную струк-

МАТЕРИАЛЫ ДЛЯ РУЧНОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ АУСТЕНИТО-ФЕРРИТНЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ (ПО ГОСТ 10052—75)

ЦЛ-11, ЦТ-15-1 ОЗЛ-7, АНВ-23

ЦЛ-11, ЦТ-15-1, ОЗЛ-7

НЖ-13, АНВ-36, ЭА-902/14,

Примечание. Для сварки в нижнем положении.

ТАБЛИЦА 18.5 СВАРОЧНЫЕ МАТЕРИАЛЫ ДЛЯ МЕХАНИЗИРОВАННОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ АУСТЕНИТНО-ФЕРРИТНЫХ СТАЛЕЙ

ГОСТ или ТУ на сварочный материал

туру. Количество ферритной фазы в швах составляет 15— 60 % и зависит не только от применяемых сварочных материалов, но и от доли участия свариваемого металла в металле шва, от колебаний химического состава в пределах марки. Самый высокий процент ферритной фазы в швах наблюдается при автоматической сварке под флюсом встык без разделки кромок проволокой Св-06Х21Н7БТ. Благодаря высокому со держанию феррита швы обладают достаточной стойкостью против образования горячих трещин. Изменение содержания феррит - ной фазы в шве за счет легирования или термообработки приводит к существенному изменению его механических свойств. Пределы текучести и прочности при достаточно высокой пластичности и вязкости шва достигают максимума при равном процентном содержании в нем аустенитной и ферритной фаз.

18.3.1. Механичекие свойства сварных соединений

Механические свойства швов и соединений, выполненных сварочными материалами, указанными в табл. 18.4 и 18.5, приведены в табл. 18.6. Анализ механических свойств показывает, что самую высокую прочность швов при автоматической сварке под флюсом хромоникелевых аустенитно-ферритных сталей можно получить, применяя проволоку Св-06Х21Н7БТ (ЭП500), а хромоникельмолибденовых — проволоку Св-06Х20Н 11МІЗТБ (ЭП89). Сочетание достаточно высокой прочности и пластичности достигается при применении для автоматической сварки под флюсом хромоникелевых аустенитно-ферритных сталей проволоки Св-03Х21Н10АГ5 (ЭК-91), а для хромоникельмолибденовых— проволоки Св-03Х19Н15Г6М2АВ2 (ЧС-39). Эти проволоки предпочтительнее применять при сварке стали значительных (>10 мм) толщин встык, без разделки кромок. Для улучшения пластичности сварных соединений аустенитно-ферритных сталей, если позволяют габариты изделий, можно проводить термообработку — закалку от 1000 °С с охлаждением в воде.

18.3.2. Коррозионная стойкость сварных соединений

При сварке изделий, к сварным швам которых предъявляются требования стойкости к межкристаллитной коррозии, слой шва, обращенный к агрессивной среде, должен выполняться последним. В связи с тем, что аустенитно-ферритные стали подвержены охрупчиванию в интервале температур 450—500 и 650— 800 °С, особое внимание при их сварке необходимо обращать на строгое соблюдение режимов сварки и охлаждения изделий. При сварке изделий из металла толщиной 16—20 мм рекомендуется применять обработку границ швов с основным металлом сваркой аргонодуговым способом. Получаемый при этом местный нагрев с малой погонной энергией (^'=4200 Дж/см2) участка крупного зерна ЗТВ до расплавления приводит при охлаждении к образованию мелкозернистой ферритной структуры с аустенитными прослойками по границам зерен. Металл с такой структурой пластичнее крупнозернистого феррита, образующегося при сварке в ЗТВ и более коррозионностоек.

При соотношении аустенитной и ферритной фаз, близком к единице, швы стойки как против межкристаллитной, так и против структурно-избирательной коррозии. Такая зависимость коррозионной стойкости от соотношения структурных составляющих объясняется тем, что при 40—60 % a-фазы размеры зерен феррита и аустенита примерно одинаковы, а химическая неоднородность по Сг и Ni между фазами минимальна (рис. 18.3) [3]. При уменьшении количества аустенитной фазы

Сталь ферритного класса: особенности, характеристики, применение

Ферритные стали обязаны своим названием ферриту. Так называется фазовая составляющая сплавов железа. При ближайшем рассмотрении это оказывается твердый раствор легирующих элементов и углерода, находящийся в α-железе. Одна из его особенностей – наличие кубической объемоцентрированной решетки. Часто феррит выступает как составляющая и других структур.

Современные ферритные нержавеющие стали выделяются своей устойчивостью к коррозии. Они лучше всего показывают себя при использовании в тех средах, которые не содержат ионов хлора. При использовании в таких средах, они остаются качественными и во многом не уступают хромоникелевым аналогам. Существует ряд сред, в которых такого типа стали превосходят описанные аналоги и показывают лучшую устойчивость, в том числе к коррозийному растрескиванию.

Такая разновидность продукции хорошо поддается дополнительному легированию. Это помогает улучшать характеристики состава и расширять границы его использования.

В таблице ниже представлены химические свойства сталей такого типа в зависимости от использования различных легирующих элементов:

Таблица 1. Хромистые ферритные стали: химический состав.

| Марка стали | C | Si | Mn | Cr | Mo | S | P | прочих элементов |

| 08X13 | ≤0,08 | ≤0,8 | ≤0,8 | 12,0..14,0 | — | ≤0,025 | ≤0,030 | ≥6(C+N) Ti |

| 08Х17Т | 16,0…18,0 | ≤0,035 | 0,50…0,80 Ti | |||||

| 08Х23С2Ю | 1,5… 1,8 | 0,4…0,7 | 22,0…24,0 | ≤0,015 | ≤0,030 | Не регламентируется | ||

| 04Х14Т3Р1Ф (ЧС-82) | 0,02…0,06 | ≤0,6 | ≤0,5 | 13,0…16,00 | 0,020 | 0,025 | 2,3 …3,5 Ti, 1,1 … 1,8 V | |

| ЭП 882-ВИ | ≤0,015 | ≤0,5 | 16,5…18,5 | 1,5…2,0 | ≤0,020 | ≤0,025 | 0,15…0,35 Nb | |

| ЭП 904-ВИ | ≤0,012 | ≤0,3 | 18 | — | 0,1 …0,4 Nb, 2,2 …3,5 А1 | |||

| 15Х25Т | ≤0,08 | ≤0,8 | ≤0,8 | 29,0…27,0 | ≤0,025 | ≤0,035 | 0,5 …0,9 Ti |

ЧТО СКРЫВАЕТ МЕТАЛЛ ПРОФИЛЬ? Производство сайдинга, металлочерепицы и профлиста (Июль 2021).

Ферритные стали представляют собой высокохромистые, магнитные нержавеющие стали с низким содержанием углерода.

Известные своей хорошей пластичностью, стойкостью к коррозии и коррозионному растрескиванию под напряжением, ферритные стали обычно используются в автомобильной промышленности, посуде и промышленном оборудовании.

Характеристики ферритной нержавеющей стали

По сравнению с аустенитными сталями, которые имеют зернистую структуру с гранецентрированной кубической (FCC), ферритные стали определяются зернистой структурой с объемноцентрированной кубической (BCC).

Другими словами, кристаллическая структура таких сталей состоит из кубической атомной ячейки с атомом в центре.

Эта зерновая структура типична для альфа-железа и является тем, что дает ферритные стали их магнитные свойства.

Ферритные стали не могут быть упрочнены или усилены термообработкой, но имеют хорошую устойчивость к коррозионному растрескиванию. Они могут быть холодно обработаны и смягчены отжигом.

Несмотря на то, что ферритные сорта не обладают такой высокой прочностью или коррозионной стойкостью, как и аустенитные марки, они, как правило, обладают более высокими инженерными свойствами. Хотя обычно очень свариваемые, некоторые марки ферритной стали могут быть подвержены сенсибилизации зоны термического воздействия сварного шва и горячего крекинга металла сварного шва. Поэтому ограничения на свариваемость ограничивают использование этих сталей более тонкими датчиками.

Из-за их более низкого содержания хрома и никеля стандартные марки ферритной стали обычно дешевле, чем их аустенитные аналоги.

Содержание хрома может составлять от 10 до 27 процентов, и, как и мартенситные марки, в целом содержание никеля в общем случае практически отсутствует. Специальные сорта часто включают молибден и в меньшей степени используют алюминий и титан.

Ферритные сплавы из нержавеющей стали обычно можно разделить на пять групп, три семейства стандартных марок (группы 1-3) и два семейства сталей специального назначения (группы 4 и 5 ниже).

В то время как стандартные ферритные стали являются, по большому счету, самой большой потребляемой группой с точки зрения тоннажа, спрос на нержавеющие стали специального качества все более устойчиво.

Типы ферритной нержавеющей стали

- Группа 1 (тип 409 / 410L): Они имеют самое низкое содержание хрома во всех нержавеющих сталях и идеально подходят для слабокоррозионных сред, где допустима локализованная ржавчина. Наименее дорогая из всех нержавеющих сталей типа 409 была первоначально создана для глушителей автомобильных выхлопных газов, но теперь их можно найти в автомобильных выхлопных трубах и корпусах каталитического нейтрализатора. Тип 410L часто используется для контейнеров, автобусов и ЖК-мониторов.

- Группа 2 (тип 430): Наиболее часто используемая ферритная сталь типа 430 имеет более высокое содержание хрома и, следовательно, более устойчива к коррозии азотными кислотами, серосодержащими газами и многими органическими и пищевыми кислотами.В некоторых применениях этот сорт может использоваться в качестве замены для аустенитного сорта 304. Тип 430 часто встречается во внутренних приборах, включая барабаны для стиральной машины, кухонные раковины, столовые приборы, крытые панели, посудомоечные машины и другие кухонные принадлежности.

- Группа 3 (тип 430Ti, 439 и 441): Обладая лучшей свариваемостью и формуемостью, чем ферритные листы из группы 2, сталь группы 3 может использоваться для замены аустенита аустенитного типа 304 в более широком диапазоне применений, в том числе в раковинах, обменных трубах, выхлопных системах и сварных частях стиральных машин.

- Группа 4 (тип 434, 436, 444): При более высоком содержании молибдена эти ферритные марки нержавеющей стали обладают повышенной коррозионной стойкостью и используются в резервуарах для горячей воды, солнечных водонагревателях, частях выхлопной системы, электрических чайниках , элементы микроволновой печи, а также автомобильная поездка. В частности, класс 444 имеет эквивалент стойкости к истиранию (PRE) до уровня 316, что позволяет использовать его в агрессивных средах с наружной средой

- Группа 5 (446, 445, 447): Эта группа нержавеющих сталей специального назначения характеризуется относительно высоким содержанием хрома. В результате получается сталь с отличной коррозионной и масштабирующей (или окисляющей) устойчивостью. Фактически, коррозионная стойкость класса 447 эквивалентна коррозионной стойкости металла титана. Молибден также обычно добавляют для улучшения коррозионной стойкости. Применения для стали группы 5 обнаружены в сильнокоррозионных прибрежных и морских средах.

Источники

Способы сварки и сварочные материалы

Наличие в сталях активных легирующих элементов Cr, Ti, AI обусловливает применение способов сварки и сварочных материалов, ограничивающих потери легирующих элементов: электроды с основным или фторидным типом покрытия, инертные Аr и Не или слабоокислительные смеси инертных и активных газов Аr + 1 — 3% O2 и Аr + 2 — 4% СO2, пассивные фторидные и основно-фторидные, малоактивные и активные низкокремнистые флюсы в зависимости от легирования.

Ферритные стали

1. Ручная дуговая сварка ферритными электродами, дающими металл шва такого же или сходного с основным металлом химического состава.

2. Дуговая сварка в инертных газах неплавящимся вольфрамовым электродом и плавящимся ферритными и реже аустенитными проволоками.

3. Автоматическая сварка под флюсом ферритными и реже аустенитными проволоками с использованием основных, слабоокислительных низкокремнистых и основно-фторидных флюсов.

Аустенитные стали

1. Ручная дуговая сварка аустенитными электродами, дающими состав металла шва, который стойкий против горячих трещин (как правило, аустенит + 2 — 10% феррита) и пор, вызываемых водородом.

2. Дуговая сварка в инертных газах неплавящимся и плавящимся электродами с аустенитной присадкой, которая также должна обеспечивать стойкость шва против горячих трещин, пор и МКК. При сварке тонколистового металла рекомендуется применять смесь Аr + 3% O2 или Аr + 15 — 20% СO2, чтобы снизить критический ток, улучшить формирование и предупредить пористость. В качестве защитных газов возможно применение СO2 и N2 при сварке отдельных марок аустенитных сталей.

3. Автоматическая сварка под флюсом выполняется, как правило, электродными проволоками того типа, что и сварка в защитных газах. Флюсы используют низкокремнистые основные и основно-фторидные.

Дуговая сварка, как правило, должна выполняется на ограниченной погонной энергии, валиками небольшого сечения, чтобы избежать образования крупнодендритной структуры в шве, роста зерна в ЗТВ и горячих трещин.

Что такое нержавеющая сталь

Нержавеющая сталь

– это сплавы на основе железа с различными примесями. Чаще всего легирующими добавками являются углерод, хром, никель, титан, ниобий. Каждый из элементов придает сплаву новые физико-механические свойства, тем самым повышая его прочность или увеличивая пластичность. Главное преимущество нержавейки – сопротивление коррозии, этим своим свойством она обязана хрому, который присутствует в составе каждого нержавеющего сплава. Достаточное количество этого элемента обеспечивает антикоррозийные свойства металла.

Присутствие никеля придает сплаву множество важных качеств: пластичность, жаропрочные свойства, повышает качество свариваемости, снижает скорость распространения коррозии. С приобретением антикоррозийных свойств нержавейка не уступает по прочности обычной стали. Нержавейка сохраняет все ценные качества металлов: она одновременно прочна и пластична, хорошо поддается обработке: резке, сварке, прокату, растяжению, гибке. За счет хороших показателей нержавейку применяют для изготовления нержавеющего металлопроката. Все марки нержавейки изготавливаются в соответствии с ГОСТ 5632-2014.

Свойства и преимущества ферритных сталей

Несмотря на то, что ферритный класс стали не обладает высокой прочностью, благодаря термообработке достигаются уникальные физико-химические показатели, которые не присущи другим видам металла. Наличие в составе легирующих компонентов делает такую продукцию невосприимчивой к коррозии на протяжении десятилетий. Незначительное содержание хрома, магния, прочих добавок снижает стоимость проката, поэтому по цене изделия выходят намного ниже конкурирующих товаров.

Для металлов ферритного класса характерны: пластичность, устойчивость к коррозии, продолжительность эксплуатации. Благодаря этим свойствам популярность продукции постоянно растет, что предопределило ее распространение в различных сферах. В металлургии периодически появляются новые виды ферритных металлов, которые хорошо зарекомендовали себя в суровых условиях.

Сталь ферритного класса

К ферритному классу относятся некоторые виды углеродистых и низколегированных сталей. В состав сплава включаются хром, ванадий, молибден, кремний, прочие химические элементы. За счет защитного слоя хрома продукции придается устойчивость к агрессивным кислотно-щелочным средам.

Ферритные стали имеют кристаллическую структуру. Основным компонентом является кубическая ячейка, в центре которой расположен атом. Зерновой тип структуры актуален для альфа-железа и становится незаменимым условием придания ферритной стали магнитных свойств.

Свойства и преимущества ферритных сталей

Среди преимуществ ферритной стали стоит отметить:

•длительный срок службы (от 10 лет);

•сенсибилизацию только при термическом режиме свыше 925°С.

После приобретения антикоррозийных свойств, феррит по прочностным характеристикам мало в чем уступает обычной стали. Даже если ржавчина и возникает на таких изделиях, то она имеет очаговую специфику, а окисление металла связано с повреждением защитного покрытия.

Ферритная нержавеющая сталь: виды

Для классификации ферритных металлов применяется ГОСТ 5632-2014. Он пришел на смену ГОСТ 5632-72, который был разработан еще во времена СССР. Обозначенный стандарт действует для деформируемых сталей, производимых на железоникелевой и никелевой основе. Эти металлы предназначены для коррозионно-активных условий эксплуатации.

Исходя из основных характеристик сплавов, эти материалы классифицируют на группы:

- коррозионно-стойкие (нержавеющие) – сплавы с высокой устойчивостью против различных видов ржавчины;

- жаростойкие – сплавы с высокой устойчивостью против химической деградации поверхности при термическом режиме свыше 550 °С;

- жаропрочные – сплавы, способные сохранять свои свойства при высоком термическом режиме.

По фактору структуры стали в соответствии с ГОСТ 5632-2014 выделяют мартенситные, мартенситно-ферритные, ферритные, аустенитно-ферритные, аустенитно-мартенситные, аустенитные стали. В СНГ маркировка нержавеющих металлов осуществляется с помощью буквенно-цифрового сочетания. В буквах зашифрованы химические элементы и варианты выплавки, а в цифрах – число химических элементов.

Помимо ГОСТ, существует общепринятая классификация нержавеющих сталей по стандарту AISI (American Iron and Steel Institute). Такая маркировка продукции используется преимущественно на рынках металлопроката США и Европы. Выделяют три класса: 200-й, 300-й, 400-й. Для ферритов предусмотрена 400-я серия.

В зависимости от компонентного состава ферритной стали выделяют 5 видов металлов 400-й серии:

- ;

- 409/410 L;

- 430 Ti, 439, 441;

- 434, 436, 444;

- 446, 445, 447.

Первая из перечисленных групп (марка 430) является наиболее распространенной. В структуре присутствует высокое содержание хрома, поэтому она крайне устойчива к агрессивным кислотно-щелочным воздействиям. Этот сорт стали подходит как недорогая замена для аустенитных типов.

Ферритная нержавеющая сталь марки 409/410 L содержит минимальный объем хрома. Металл используется в среде, где воздействие кислотно-щелочной среды минимально. Обычно это бытовые условия с комфортным температурным режимом, отсутствием резких термических перепадов, низким уровнем влажности.

Марки 430 Ti, 439, 441 обладают пластичностью, что облегчает процесс сваривания и обработки (резки, изгиба и др.). Изделия выдерживают суровые условия эксплуатации, в частности при отрицательных температурах, высоком уровне влажности, постоянном ультрафиолетовом излучении.

Продукция марки 434, 436, 444 содержит значительное количество молибдена, что повышает ее коррозионную стойкость. Такие изделия имеют специальное назначение. Они используются в промышленных условиях, где требуется прочность, легкость, долговечность металла. Например, марка 444 обладает коэффициентом стойкости к истиранию (PRE), сравнимым с более тяжелыми видами стали (например, с маркой 316), что предопределило ее применение в подвижных механизмах.

Марки 446, 445, 447 относятся к категории ферритов специального назначения. Здесь присутствует максимальная процентная доля хрома, поэтому такие изделия не подвержены коррозии. Максимальная кислотная устойчивость сделала этот класс наиболее востребованным, но и значительно повысило его стоимость. Коррозионная стойкость марки 447 идентична аналогичному показателю у титана. Иногда в этот тип металла вместе с хромом добавляют молибден для придания прочностных характеристик.

Сфера применения

Ферритная нержавеющая сталь - востребованный материал, используемый в многочисленных отраслях деятельности человека. Марка 430 часто встречается в конструкции бытовых приборов, например, барабанах стиральных машин, нагревательных элементах, кухонных раковинах. Из такой стали также изготавливают столовые приборы и дверные ручки. Марка 409/410 L относится к сравнительно недорогим материалам, в результате чего такой металл применяют производители автомобилей. Сталь входит в состав элементов выхлопной системы и кузова транспортных средств.

Марки 434, 436, 444 используются в различных промышленных конструкциях. Речь идет, например, о резервуарах для горячей жидкости, солнечных нагревателях, теплообменниках. Иногда этот класс стали применяется в элементах микроволновой печи, электронных схемах, ЖКИ экранах. Что касается ферритной стали марок 446, 445, 447, то она задействуется при судостроении или производстве изделий специального назначения, подверженных сильной коррозии.

Ферритный класс стали представляет собой углеродистый и низколегированный материал, который отлично зарекомендовал себя при эксплуатации в агрессивных кислотно-щелочных средах. Изделия из этого металла обладают многочисленными преимуществами, что предопределило их популярность. Они используются в различных отраслях деятельности человека, в том числе в бытовой и промышленной сфере.

Нержавеющие хромистые (ферритные и мартенситные) стали.

Нержавеющие (коррозионностойкие) и жаростойкие стали и сплавы, основа которых железо и никель - это важнейшая категория специальных конструкционных материалов, которая нашла применение во многих отраслях промышленности. Повышенная стойкость против равномерной коррозии в широкой гамме коррозионно-активных сред различной степени агрессивности - отличительная особенность нержавеющих и жаростойких сталей и сплавов.

Многие нержавеющие стали кроме того обладают стойкостью против специальных видов коррозии, таких как межкристаллитная, питтинговая, щелевая коррозии и коррозионное растрескивание.

Основной легирующий элемент, придающий стали коррозионную стойкость в окислительных средах это Cr - хром. Хром способствует образованию на поверхности нержавеющей стали защитной плотной пассивной пленки окисла Сr2O3. Достаточная для придания коррозионной стойкости нержавеющей стали толщина пленки образуется при добавлении к сплаву не менее 12,5% хрома. Хром и железо в сплаве образуют твердый раствор.

Стоимость хрома сравнительно невысока, он не является дефицитным компонентом. Поэтому хромистые нержавеющие стали относительно недорогие и, обладая достаточно хорошим комплексом технологических свойств, находят широчайшее применение в промышленности. Из хромистых нержавеющих сталей изготавливаются элементы оборудования, работающего при высоком давлении и температуре в условиях воздействия агрессивных сред.

Хром, которым легируются нержавеющие стали обеспечивает не только коррозионную стойкость сталей в окислительных средах, но и формирует их структуру, механические и технологические свойства и жаропрочность. Образуемый хромом и железом непрерывный ряд твердых растворов при концентрациях начиная с 12,5% и выше, способствует формированию в хромистых нержавеющих сталях различной структуры, обеспечивающей многообразие их свойств.

Углерод в составе хромистых нержавеющих сталей.

Кроме хрома на формирование физико-механических свойств хромистых сталей, значительное влияние оказывает содержание углерода. Структуру нержавеющей стали в зависимости от содержания углерода разделяют на три главных класса: мартенситная, мартенситно-ферритная и ферритная. Это нашло отражение в классификации нержавеющих сталей по ранее действующему ГОСТ 5632-72 "Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные".

Углерод содержащийся в составе нержавеющей стали, в том числе и в хромистой, это нежелательный элемент. Углерод слишком активный компонент, связывая хром в карбиды, он обедняет твердый раствор, тем самым понижая коррозионную стойкость нержавеющей стали. Кроме того повышенное содержание углерода требует повышения температуры закалки до 975-1050оС, для более полного растворения карбидов хрома.

В качестве примера серьезного влияния углерода на структуру и свойства нержавеющей стали рассмотрим сталь с содержанием 18% Cr. Например сталь 95Х18 в составе которой содержится 0,9-1,0%С и имеющая структуру мартенсита, обладает высокой твердостью (>55HRC), но коррозионная стойкость ее умеренная. А нержавеющие стали 12Х17, 08Х17Т, 08Х18Т1, со структурой феррита, имеют наоборот, низкую твердость и высокие коррозионные свойства.

Ферритные нержавеющие стали.

Нержавеющие стали с содержанием Cr более 12,5% и с минимальным количеством углерода имеют структуру феррита и называются ферритными. Коррозионная стойкость хромистых ферритных нержавеющих сталей во многих агрессивных средах может превосходить многие хромоникелевые аустенитные нержавеющие стали, при этом они не склонны к коррозионному растрескиванию под напряжением. При дополнительном легировании кремнием и алюминием хромистые ферритные нержавеющие стали могут быть использованы при производстве оборудования, работающего в окислительных условиях при высоких температурах.

Недостатком, сдерживающим более широкое применение хромистых ферритных нержавеющих сталей сдерживается из-за чрезмерной хрупкости их сварных соединений. Высокая чувствительность к надрезу при нормальной температуре делает их так же непригодными для изготовления оборудования, работающего под давлением, при ударных и знакопеременных нагрузках. Ферритные нержавеющие стали используют для изготовления ненагруженных устройств и изделий.

Для обеспечения свариваемости хромистых ферритных нержавеющих сталей необходимо ограничением в иx составе не только углерода, но и азота. Нержавеющие ферритные стали, с суммарным содержанием углерода и азота не более 0,020% обладают большей пластичностью и повышенной ударной вязкостью, а значит меньшей хрупкостью при сварке. Но технология производства таких сталей усложнена, так как необходимо использование вакуумных печей или продувка расплава аргоном или аргоно-кислородной смесью.

Нержавеющие стали ферритного класса при нагреве не изменяют состав структуры, твердый раствор лишь становится более однородным. Поэтому для увеличения коррозионной стойкости можно использовать термическую обработку.

Мартенситные нержавеющие стали

Хромистые нержавеющие стали, в составе которых содержится повышенное количество углерода имеют структуру мартенсита. Для обеспечения заданных коррозионных и других свойств, мартенситные стали дополнительно легируются никелем и другими химическими элементами. Никель взаимодействуя с углеродом стабилизирует структуру нержавеющей стали, а молибден, вольфрам, ванадий, ниобий вводят для повышения жаропрочности сталей.

Прочность обычных мартенситных хромистых нержавеющих сталей остается удовлетворительной прочностью при температурах до 500оС, то дополнительное легирование элементами, образующими соединения с углеродом поднимают этот порог до 650оС. Это позволяет использовать легированные мартенситные хромистые нержавеющие стали для изготовления элементов современного энергетического оборудования. Молибден и вольфрам, кроме того, снижают хрупкость при длительной эксплуатации при высоких температурах.

Стали мартенситного класса, такие как 20Х13, 30Х13, 40Х13, 65Х13 и др., обладают повышенной твердостью и используются для изготовления режущего инструмента, и элементов оборудования работающих на износ. Термическая обработка сталей этой группы заключается в закалке и отпуске на заданную твердость.

Мартенситные нержавеющие стали так же склонны к хрупкому разрушению в закаленном состоянии, что усложняет технологию их сварки. Содержание углерода в мартенситных сталях, как правило, превышает 0,10%, и это приводит к образование холодных трещин в процессе охлаждения мартенсита, после нагрева электросваркой. При снижении содержания углерода дополнительным легированием вязкость мартенсита повышается, однако при этом возникает другая опасность, а именно образование структурно-свободного феррита, который, так же является причиной высокой хрупкости стали.

Для предотвращения образования холодных трещин мартенситные нержавеющие стали сваривают при температуре воздуха ≥0оС и применяют предварительный и сопутствующий подогрев до 200 . 450оС. Температура подогрева назначается в зависимости от склонности стали к закалке.

Мартенситно-ферритные нержавеющие стали.

К этому классу относят стали с частичным γ→α превращением. Термокинетическая диаграмма у этих сталей состоит из двух областей превращения. При температурах >600оС при низкой скорости охлаждения возможно образование ферритной составляющей структуры. При большой скорости охлаждения

Коррозионная стойкость нержавеющих сталей мартенситно-ферритного класса зависит от содержания в них хрома. При содержании 17%Cr достигается стойкость в 65%-ной азотной кислоте при 50оС, при дальнейшем повышении концентрации хрома расширяется область применения хромистых нержавеющих сталей в различных средах. Мартенситно-ферритные стали находят довольно широкое применение для изготовления нефтехимической аппаратуры и энергетического оборудования.

По свариваемости мартенситно-ферритные нержавеющие стали так же являются неудобными материалами. В связи с неизбежной подкалкой при сварке сварные соединения мартенситно-ферритных сталей склонны к образованию трещин замедленного разрушения.

Другие особенности хромистых нержавеющих сталей.

Коррозионная стойкость хромистых нержавеющих сталей напрямую зависит от содержания хрома, чем выше, тем лучше. В настоящее время хромистые нержавеющие стали по доле содержания хрома подразделяют на три типа: содержащие 13%Сr; содержащие 17%Сr, и нержавеющие стали содержащие 25—28% Сr.

Стали 08X13 и 12X13 обладающие повышенной пластичностью, используются для изготовления деталей, подвергающихся ударным нагрузкам, таки как турбинные лопатки, арматура для крекинг-установок, предметы домашнего обихода.

Из нержавеющих сталей 30X13 и 40X13, со структурой мартенсита после термической обработки изготавливают измерительный и медицинский инструменты, пружины и другие коррозионностойкне детали, от которых требуется высокая твердость или прочность.

При концентрации хрома выше 20% и дополнительном легировании молибденом хромистые нержавеющие стали приобретают стойкость против питтинговой коррозии. По стойкости против коррозиионного растрескивания хромистые нержавеющие стали ферритного класса превосходят аустенитные хромоникелевые стали типа 08Х18Н10Т.

Введение карбидообразующих элементов, например титана, значительно повышает стойкость сварных соединений из хромистой нержавеющей стали против межкристаллитной коррозии. Это так же позволяет снизить склонность структуры стали к росту зерна (сталь 08Х18Т1). Дополнительное замедление роста зерна ферритных нержавеющих сталей происходит также при микролегировании поверхностно-активным элементами, такими как церий. Микролегирование церием использовано, в частности, в стали 08Х18Тч (ДИ-77). Положительный эффект от введения редкоземельных элементов достигается только в определенных количественных пределах и при соблюдении технологического процесса.

Как уже говорилось на снижение хладноломкости ферритных нержавеющих сталей значительное влияние оказывают примеси внедрения - углерод и азот. При суммарном содержании углерода и азота ≤ 0,01% работоспособность сварных соединений из высокохромистых ферритных нержавеющих сталей при отрицательных температурах значительно возрастает. Чувствительность ферритных нержавеющих сталей к хладноломкости повышает и наличие в сплаве фосфора, кислорода, серы, марганеца, кремния и это накладывает повышенные требования к технологии выплавки.

При снижении суммарного содержания углерода и азота до 0,010-0,015%, повышается стойкость нержавеющей стали против межкристаллитной коррозии. При превышении содержания этих компонентов требуется введение в состав нержавеющей стали дополнительных стабилизаторов - титана и ниобия.

Высокохромистые нержавеющие стали становятся склонными к охрупчиванию при неправильной термической обработке. Развивается так называемая "475оС-хрупкость" нержавеющей стали, которая правда носит обратимый характер и устраняется новой термической обработкой.

Качество поверхности горячекатаного и холоднокатаного листа из хромистых ферритных титаносодержащих нержавеющих сталей повышается при легировании кремнием (сталь 04Х15СТ. Легирование кремнием повышает сопротивление точечной коррозии за счет обогащения кремнием верхних слоев защитной пленки.

Особую группу ферритных нержавеющих сталей составляют так называемые "суперферриты", в которых более жестко ограничен состав элементов-примесей (01Х18М2Т-ВИ, 01Х25М2Т-ВИ, 01Х25ТБЮ-ВИ). Эти нержавеющие стали обладают повышенным уровнем пластичности и вязкости сварных соединений и устойчивы против питтинговой коррозии и коррозионного растрескивания в большинстве агрессивных сред.

Из нержавеющей стали 12X17 изготавливают теплообменники, трубопроводы и баки для кислот. Введение молибдена (12Х17М2Т) делает нержавеющую сталь стойкой даже в органических кислотах (уксусной, муравьиной). Для изготовления шарикоподшипников, работающих в агрессивных средах, используют сталь 95X18 (0,9—1,0% С, 17—19% Сr).

МАРТЕНСИТНО-ФЕРРИТНЫЕ СТАЛИ

С точки зрения коррозионной стойкости оптимальное содержание Сг в стали составляет 12—14 % Такой уровень легирования Сг обеспечивает легкую пассивацию поверхности во многих агрессивных средах, связанных с производством нефтехимических продуктов, а также в воде высоких параметров с борным регулированием При повышении содержания хрома более 12 % коррозионная стойкость практически не увеличивается Вместе с тем в этом случае имеет место проявление склонности стали к охрупчиванию и снижению прочности в связи с формированием в структуре значительного количества ферритной составляющей 13—14 %-кые хромистые стали с частичным у-»-а (М)-превращением относят к мартеиситно-ферритным По структуре мартенситно феррнтные стали соответствуют сплавам Fe — Сг, при охлаждении которых полиморфные превращения соответствуют реакции б->у+б-^-а(Л4) +6 Количество 6-феррнта в сталях повышается с увеличением содержания Сг и снижением концентрации С С введением С границы существования области у-твердых растворов сдвигаются в сторону более высокого содержания Сг У 13 %-ных хромистых сталей с

14.1 2. Назначение и марки сталей

Несмотря на отрицательное влияние 6-феррита на пластичность и ударную вязкость, мартенситно ферритные стали марок 08X13, 12X13, 20X13, 08Х14МФ и др находят довольно широкое применение при изготовлении химических аппаратов и энергетического оборудования (табл 14 1 и 14 2) Наиболее широкое применение в машиностроении имеют стали марок 08X13 и

08Х14МФ е пониженным содержанием углерода

Сталь 08X13 используют как в виде однородного листа и труб, так и кор-

ХИМИЧЕСКИЙ СОСТАВ МАРТЕНСИТНО-ФЕРРИТНЫХ СТАЛЕЙ

ГОСТ 5632—72 ГОСТ 10835—75

* 0,2 —0,4 Мо; 0,15 — 0,30 V. 1,5 —2,5 Ni.

МАРТЕНСИТО-ФЕРРИТНЫЕ СТАЛИ ТАБЛИЦА 14.2

Т, °С, эксплуатации

Корпуса, днища, трубные решетки, внутренние устройства химических аппаратов, корпуса цилиндров паровых и газовых турбин, рабочие и направляющие лопатки, диафрагмы Корпуса, днища, патрубки химических аппаратов, подведомственных Госгортехнадзору

08X13 (плакирующий слой биметалла)

(Ст. 3, 20К, 16ГС, 12ХМ, 12МХ + - Ь 08X13)

ТУ 14-3-815—79 ТУ 14-3-1065—82 ТУ 14-159-155—82 ТУ 14-1-3452—82

Теплообменники для тепловых и атомных электростанций, облицовка хранилищ

Детали паровых, газовых и гидравлических турбин

Детали внутренних устройств оборудования АЭС

розиоиностойкого слоя биметалла. Сваренные детали из стали 08X13 применяют в основном для изготовления внутренних устройств химических аппаратов и энергетического оборудования, не подлежащих контролю надзорных органов за безопасной эксплуатацией. Биметалл с плакирующим слоем из стали 08X13 используют для изготовления нефтехимического оборудования, работающего под давлением при температурах от —40 до 560 °С.

Сталь 08X14МФ применяется на предприятиях энергетического машиностроения, в основном в виде труб для изготовления теплообмеиного оборудования, работающего при температурах до 350 °С. Стали 12X13 и 20X13 с повышенным содержанием углерода используют для изготовления деталей различных турбни и насосов с температурой эксплуатации до 500 °С.

МЕХАНИЧЕСКИЕ СВОЙСТВА МАРТЕНСИТО-ФЕРРИТНЫХ СТАЛЕЙ

Сталь марки 14Х17Н2 со значительно большим содержанием Сг, но имеющая мартенситно-феррнткую структуру благодаря дополнительному легированию Ni, отличается высокой коррозионной стойкостью, не склонна к МКК. Применяется для внутренних устройств оборудования АЭС.

14.1.3. Механические свойства сталей

Механические свойства мартенситио-ферритиых сталей регламентируют в зависимости от толщины и вида проката В табл. 14.3 приведены основные требования к механическим свойствам. В связи с возможностью формирования структуры с большим количеством ферритной составляющей, способствующей охрупчиванию, нормативными документами, как правило, не предусматриваются требования по величине ударной вязкости. Лишь для отдельных видов проката сталей марок 08X13 и 12X13 регламентирована величина ударной вязкости.

14.2. Свариваемость сталей

14.2.1. Фазовые и структурные превращения при сварке

У стали марки 08X13 с содержанием углерода менее 0,08% термокинетическая диаграмма распада аустенита имеет две области превращения: в интервале 600—930 °С, соответствующем образованию ферритно-карбидной структуры, и 120— 420 °С — мартенситной (рис. 14.1). Количество превращенного аустенита в каждом из указанных температурных интервалов зависит главным образом от скорости охлаждения. Например, при охлаждении со средней скоростью 0,025 °С/с превращение аустенита происходит преимущественно в верхней области с образованием феррита и карбидов. Лишь 10 % аустенита в этом случае превращается в мартенсит в процессе охлаждения от 420 °С. Повышение скорости охлаждения стали до 10 °С/с способствует переохлаждению аустенита до температуры начала мартенситного превращения (420 °С) и полному его бездиффузионному превращению. Изменения в структуре,

обусловленные увеличением скорости охлаждения, сказываются и на механических свойствах сварных соединений. С возрастанием доли мартенсита наблюдается снижение ударной вязкости.

Увеличение содержания углерода приводит к сдвигу в область более низких температур границы превращения у->-(а + + К) и у-*-(а + .М). У сталей с содержанием углерода 0,10— 0,25 % в результате этого полное мартенситное превращение

Рис 14 1. Термокинетическая диаграмма распада аустенита при непрерывном охлаждении 13 %-ной хромистой стали с различным содержанием углерода

имеет место после охлаждения со скоростью ~ 1 °С/с.

14.2.2. Сопротивляемость XT и хрупкому разрушению

С точки зрения свариваемости" мартенситно-ферритные стали являются «неудобным» материалом. В связи с высокой склонностью к подкалке в сварных соединениях этих с-талей возможно образование холодных трещин. Склонность к образованию трещин при сварке зависит от характера распада аустенита в процессе охлаждения.

В случае формирования мар - тенситной структуры ударная вязкость сварных соединений 13%-ных хромистых сталей снижается до 0,05—0,10 МДж/м2. Последующий отпуск при 650— 700°С приводит к распаду структуры закалки, выделению карбидов, в результате чего тетраго - нальность мартенсита уменьшается. После отпуска ударная вязкость возрастает до —1 МДж/м2. С учетом такой возможности восстановления ударной вязкости большинство марок хромистых сталей имеет повышенное содержание углерода для предотвращения образования значительного количества феррита в структуре. Таким путем удается избежать охрупчивания стали. Однако при этом наблюдают ухудшение свариваемости вследствие склонности сварных соединений к холодным трещинам из-за высокой хрупкости околошовного металла со структурой пластинчатого мартенсита.

Формирование значительного количества 6-феррита в структуре околошовного металла резко уменьшает склонность сварных соединений к образованию холодных трещин. Образование большого количества 6-феррита характерно для 13 %-ных хромистых сталей с содержанием С

в структуре околошовного металла зависит от уровня температуры нагрева. В участках, нагреваемых до температур, близких к Тсолидуса, количество 6-феррита в структуре может стать подавляющим. Такая структура характерна для участка зоны термического влияния, примыкающего к линии сплавления со швом и подвергающегося при сварке влиянию наиболее высоких температур. Ширина этого участка мало зависит от температуры подогрева, но возрастает с погонной энергией сварки. Поэтому для сталей 08X13 и 08Х14МФ с увеличением ширины участка с большим количеством б-феррита отрицательное влияние его на вязкость сварных соединений возрастает.

14.2.3. Выбор теплового режима сварки

В соответствии с табл. 14.4 сварка мартенситно-ферритных сталей производится в основном с предварительным и сопутствующим подогревом.

Даже для узлов и деталей из стали марки 08X13 с наиболее низким содержанием углерода при сварке рекомендуется подогрев до 150—250 °С с последующей термической обработкой. Подогрев не производится только при сварке плакирующего слоя биметалла.

Дополнительное легирование стали 08Х14МФ карбидообразующими элементами снижает «эффективное» содержание С и устойчивость аустенита в процессе охлаждения, способствуя его распаду уже при 300 °С. Тетрагональность мартенсита уменьшается, что благоприятно сказывается на свариваемости. Сталь 08Х14МФ, легированная дополнительно Мо и V, сваривается в результате этого без подогрева.

Читайте также: