Сталь шх15 токарная обработка

Обновлено: 28.04.2024

перемещено в Холодное оружие

Я в сомнении. Стоит ли? Но все-таки попробую, может быть кому-нибудь и пригодится.

Нравится мне ножики делать. Сам процесс. Потом на кухню, на тестирование. Вот и решил провести эксперимент. Обоснование. У всех в сознании забит идеал - нож это универсальный инструмент, который должен быть острым и крепким. Что такое острый - это нож, который режет легко и долго; крепкий - не ломается. Сюда же приплетаются легенды о булате и дамаске. Их крепость и острота часто объясняется просто - многослойность или композитный состав. Но они очень сложны в изготовлении и часто на первый план выходят не режущие и прочностные свойства, а красота рисунка. Я за простоту и легкость изготовления. Этот легкий путь привел меня к следующему заключению. Как проще изготовить клинок в полудомашних условиях, имея минимум оборудования? Ответ - это ламинат - т.е. трехслойка. Мягкие внешние обкладки и твердая середина. Подобный способ более легок, чем зонная закалка, специфический отпуск и др. ухищрения. Какая трехслойка - качественная сталь (углеродка) обваренная нержавейкой. Почему нержавейкой - просто у клинка ржавеет только половина, там где углеродка. В принципе, можно и нержавейку обварить, но хорошей нержавейки пока нет (95Х18 или 110Х18). Может быть это в будущем.

Ножи сверху вниз:

1, 2 - Х12МФ

3, 4 - Р6М5

5 - ШХ15

6 - старый советский кухонник, реставрированный

7, 8 - Р6М5

С Первого по пятый - они все строгают номер 6, 7-8 мягкие из Р6М5, 3-4 - соответственно твердые.

Выбор стали. Он пал на три - которые удалось легко достать - это ШХ15, Р6М5 и Х12МФ. И так, методика - расковывается пластина 200х20х5мм, а затем обваривается нержавейкой по 2/3 ширины с обеих сторон и по одному из торцов, а потом снова отдается на расковку (у меня нет ни кузницы, ни сварочного аппарата), где заготовке придается грубая форма ножа (оттягивается лезвие, там где не обварено, хвостовик) и заготовка снова подгоняется под толщину в 5 мм. При этом она, конечно, становится шире и немного длиннее, к хвостовику приваривается шпилька, кусок толстой проволоки или что-то другое, чтоб он был подлиннее. Заготовка нормализуется, калится и отпускается, а потом обтачивается. Можно и по другому, но мне так удобнее. Греется в муфеле, калится сначала в воде до 300-400 градусов, потом под вентилятором, а Х12МФ просто под вентилятором. Ну не люблю я в масле калить, горит зараза, дым, вонь.

И так ШХ15 - из нее я сделал штуки четыре ножа. Причем одну заготовку я взял у кузнеца, он мне ее закалил, отпустил. Три другие я калил сам. Я уже писал об этом, но это были разрозненные посты. Твердостью я был удовлетворен - напильник их не брал, но вот резать они не хотели - т.н. мыльный рез. Калил я их по прописи 830, отпуск 190-200. А вот последний (5) я калил при 950 и такой же отпуск, и мне он больше понравился - рез намного агрессивней. Я его проверяю на лимонах. Если нож режет косточки в тонко шинкованном лимоне - зачет, если нет - соответственно. Нужно сказать, что все ножи бреют волосы с предплечья, но с лимонами, луком и др. справляются не все. Ржавеет, но не сильно.

Другой кандидат Х12МФ - нет у меня к ней претензий (сделал 2 штуки, 1 и 2), проста в закалке, лимоны режет, на кухне великолепна, практически не ржавеет, хорошие режики. Я доволен.

Третий претендент - Р6М5. Первые два ножа (7 и 8) я калил при 1050-1100 и трехкратный отпуск при 450, 550, 650. Получились мягкие кухонники. Со своими задачами справляются великолепно, но по твердой древесине заворачиваются. Ржавеют умеренно. Третий (3) я решил сделать как есть. Т.е. кузнец отковал и отдал, я с ним ничего не делал, только обточил. Результат - он с трудом точится на брусках, хорошо на алмазе. Режет первые два ножа (из Р6М5, 7 и 8) в стружку (и домашнюю нержавейку 6 тоже), мало ржавеет, рез немного скользковатый, но мясо и продукты режет уверенно, стоит только чуть-чуть придавить. С лимонными косточками тоже справляется, но не так хорошо, как другие. Но вот заточку держит не так долго. По твердому дереву тоже хорош. Банки вскрывает. РК чуть-чуть подседает. Так вроде бы по ощущениям - нож близок к идеалу для туристических и охотничьих целей. Наверное, недостаток - остаточный аустенит, т.к. кузнец ест-но не проводил трехкратный отпуск. И последний (4), сделанный недавно. Закалка при 1050-1100 под тоненькой струйкой воды, трехкратный, отпуск при 550. Рез гораздо агрессивней предпоследнего, косточки - великолепно, твердость - немного ниже, но не сильно (домашнюю нержавейку строгает), ржавеет сильнее (сравниваю с предпоследним), банки еще не вскрывал, по продуктам великолепно.

Резюме - все три стали хороши при нормальной ТО. Для кухни хороши режики с малой твердостью и тонкими спусками. С ШХ15 мне пока договориться удовлетворительно не удалось, буду продолжать эксперимент. Р6М5 и Х12МФ великолепны и какую из них предпочесть для охотниче-туристического ножика я пока не знаю. Кстати, пока не один из ножей не работал по дичи, поэтому основные испытания впереди. Задача вскрыть консервную банку, а потом ошкурить двух кабанов - не решена. Фотки повесить пока не могу, если будут пожелания - буду пробовать.

С Уважением

Из каждой из перечисленных сталей можно сделать дерьмо, можно шедевр. Быстрорезы лучше работают на коротких клинках, заморачиваться с закалкой на вторичную твёрдость сложнее. Хороший выбор для работы по твёрдому дереву, пластику. Х12МФ более стойка к коррозии, тоже калится на вторичную твёрдость, и при этом годится на тяжёлые рубящие ножи. Для охотничьих просится ШХ15, отлично работает по мясу, не очень твёрдому дереву, легче точится до большей степени остроты, держит очень тонкую кромку.

Сварить ламинат с нержавейкой в домашних условиях нереально.

Здесь несколько другой принцип. Я наверное не точно объясняю. Нержавейка не сваривается, а НАВАРИВАЕТСЯ, т.е. берется электрод из нержавейки и наваривается на углеродку. Или берется и НАВАРИВАЕТСЯ на нержавейку. Х12МФ также обваривается нержавейкой, как и углеродка. Я думаю, что и на 95Х18 так-же можно наварить нержавейку, без всяких проблем.

С Уважением

2 anatoly:

Сравнение интересное, но вряд ли выйдет обварить одну сталь другой вот так просто. Если сделать электрод для ручной дуговой сварки из нужной стали при сварке будут выгорать легирующие компоненты, а в зоне термического влияние образуется такой градиент свойств, что вряд ли поможет простая термообработка. Также, металл "нажрется" хреновой тучей газов, там будут поры, будут трещины после сварки, и заготовку скорее всего погнет (хотя тут ее можно по крайней мере проковать). Да и вообще, наплавка- грубый процесс.

Если есть желание получить ламинат- можно попробовать использовать диффузионную сварку, если есть доступ к установке.

. Или даже сварку взрывом (если есть в друзьях непосредственно директора предприятий, где она используется).

У меня все они изготовлены методом, который я описывал и Х12МФ в том же числе. Ничего по трещинам и наварке плохого нет. Разубоживание идет, но не на режущей кромке (обваривается 2/3 по ширине, а потом оттягивается. Чистого не измененного металла около 1 -1.5 см, что достаточно для задания нормальных (для стали) режущих свойств.

Если есть желание получить ламинат- можно попробовать использовать диффузионную сварку, если есть доступ к установке.

. Или даже сварку взрывом (если есть в друзьях непосредственно директора предприятий, где она используется).

Этой возможности нет, я потому и предлагаю этот метод, что нужен минимум - электросварка, электроды (нержавейка) и знакомый кузнец

А зачем нам кузнец? (С) "Граф Калиостро" - Фарада

2 anatoly:

Ну, даже ничего добавить не могу. Выходит- и хорошо.

А шлифы ламината не делали? Интересно было бы взглянуть как оно на выходе получается.

Попозже подвешу фотки, апарат нужно с работы брать

Конечно нет, задачи нет, ведь это не для промышленного использования, хотя как метод удешевления и повышения качества клинков - вполне можно использовать

у меня приятель Р6М5 как-то оловом облудил, толстенько так и нож заделал и режет и не ржавеет, доволен как слон

как-то уж слишком просто ламинат из углеродки с нержой готовиться. Чё-ж на ериксоне отказались от этого и стали углеродку-углеродкой ламинировать?

Берем "Конструкционые материалы и сплавы" под ред. Арзамасова.

Читаем: Литой быстрорез очень хрупок, поэтому промышленные заготовки осажываются на горячую на 90%.

т.е. Р5М6 из полотна уже осажена в 10 раз.

А вот после наварки и ковки неизвестно что выходит, ИМХО металлурга.

Токарная обработка детали. Сверлильная обработка детали. Фрезерная обработка детали

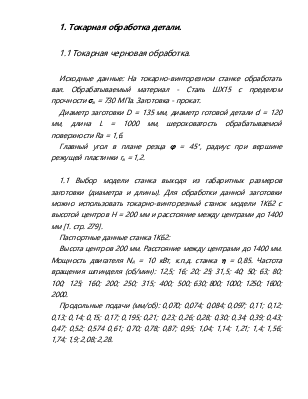

1.1 Выбор модели станка выходя из габаритных размеров заготовки (диаметра и длины). Для обработки данной заготовки можно использовать токарно-винторезный станок модели 1К62 с высотой центров Н = 200 мм и расстояние между центрами до 1400 мм [1. стр. 279].

Паспортные данные станка 1К62:

Высота центров 200 мм. Расстояние между центрами до 1400 мм. Мощность двигателя Nд = 10 кВт, к.п.д. станка h = 0,85. Частота вращения шпинделя (об/мин): 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000.

Продольные подачи (мм/об): 0,070; 0,074; 0,084; 0,097; 0,11; 0,12; 0,13; 0,14; 0,15; 0,17; 0,195; 0,21; 0,23; 0,26; 0,28; 0,30; 0,34; 0,39; 0,43; 0,47; 0,52; 0,574 0,61; 0,70; 0,78; 0,87; 0,95; 1,04; 1,14; 1,21; 1,4; 1,56; 1,74; 1,9; 2,08; 2,28.

Поперечные подачи (мм/об): 0,035; 0,037; 0,042; 0,048; 0,055; 0,06; 0,065; 0,07; 0,074; 0,084; 0,097; 0,11; 0,12; 0,13; 0,14; 0,15; 0,17; 0,195; 0,21; 0,23; 0,26; 0,28; 0,30; 0,34; 0,39; 0,43; 0,47; 0,52; 0,57; 0,6; 0,7; 0,78; 0,87; 0,95; 1,04; 1,14; 1,21; 1,4; 1,56; 1,74; 1,9; 2,08.

Максимальная осевая сила резания, допускаемая механизмом подачи, Рz=6000Н.

1.2 Назначение глубины резания. Припуск на сторону.

Припуск на сторону определяется по формуле:

Исходя из требований к детали назначим глубину резания на последнем проходе. tпч = 0,4 мм [2. стр. 98]. Остаток припуска снимаем за один проход:

Рисунок 1.1 - Схема обработки заготовки

tчерн = D - tпч = 7,5 - 0,4 = 7,1 мм.

1.3 Выбор режущего инструмента и определяем его геометрические параметры.

Для черновой обработки принимаем токарный правый проходной резец с механическим креплением шестигранной пластинки из твёрдого сплава. Главный угол в плане j = 45° , вспомогательный угол в плане j ′= 15°. Способ крепления пластины - клин-прихват - таблица 25 [3. стр. 130]. Материал пластины - Т15К6 приложение 3 [2. стр. 132]. Обозначение резца по ISOPHSCR2520L11

Задний угол a = 6°, передний угол g = 10°, приложение 6 [2. стр. 135], угол наклона главной режущей кромки l = 0° (рисунок 1.2)

Ориентировочное значение подачи для заданных условий обработки 1,1 -1,3 мм/об для глубины резания 5 ¸ 8 мм.

Для станка 1К62, у которого расстояние опорной поверхности резцедержателя до оси заготовки равно 25 мм, следовательно выбираем сечение державки 20х25 мм приложение 5 [2. стр. 134].

Для чистовой обработки принимаем токарный сборный проходной резец с механическим креплением многогранной пластины из твёрдого сплава без отверстия. Главный угол в плане j = 45° , вспомогательный угол в плане j ′= 15° - таблица 28 [3. стр. 132]. Материал пластины - Т30К4 приложение 3 [2. стр. 132]. Обозначение резца по ISOHSDR2520L9

Задний угол a = 10°, передний угол g = 12°, приложение 6 [2. стр. 135], угол наклона главной режущей кромки l = 0° (рисунок 1.2)

Для станка 1К62, у которого расстояние опорной поверхности резцедержателя до оси заготовки равно 25 мм, следовательно выбираем сечение державки 20х25 мм приложение 5 [2. стр. 134].

1.4 Для одноинструментальной обработки назначаем период стойкости режущего инструмента Те = 30 мин [2. стр. 102].

Рисунок 1.2 - Эскиз резца для черновой обработки

1.5 Выбираем подачу в зависимости от таких ограничений:

а) подача, которая допускаемая прочностью державки резца. Подачу определяем по формуле 1.39 [2. стр. 35].

Учитывая, что при заданных условиях значения показателей степени yVxVnPz очень маленькие (yV = 0,45 xV = 0,15 nPz = -0,15 - приложение 8, 14 [2. стр. 147, 152]), то произведениями xVnPz и yVnPz можно пренебречь. Следовательно формула 1.2 примет вид:

где В - ширина державки резца, мм; В = 20 мм

Н - высота державки резца, мм; Н = 25 мм.

[s]и - допускаемые напряжения на изгиб, МПа; [s]и = 330 МПа

LP - вылет резца, мм. Принимаем вылет равный LP = 1,5Н = 1,5 × 25 = 38 мм.

По [2 стр. 137-142] выбираем поправочные коэффициенты и показатели степени:

СРz = 300; yРz = 0,75; xРz = 1,0 приложение 14

KjPz = 1,0; KgPz = 1,0; KlPz = 1,0 KrPz = 0,95 приложение 15

KM.P = = = 0,98 приложение 16

Следовательно

КPz = 1,0 × 1,0 × 1,0 × 0,95 × 0,98 = 0,931

СV = 340; y = 0,45; x= 0,15 m = 0,2

КV = KMV × KUV × KnV (1.5)

KUV = 1,0 приложение 12; KПV = 0,9 таблица 5 [3. стр.263]

KM.V = = = 0,98 таблица 1 и 2 [3. стр.261-262]

КV = 1,0 × 0,9 × 0,98 = 0,88

Исходя из полученных коэффициентов подача допускаемая прочностью державки резца по формуле 1.2 равна

б) подача допускаемая жёсткостью резца. Подачу определяем по формуле (1.38) [2. стр. 33] с учётом принятого ранее упрощения.

где fP - прогиб резца, мм. Для черновой обработки принимаем прогиб резца равный fP = 0,1 мм.

ЕР - модуль упругости материала державки, МПа. Для стали модуль упругости равен ЕР = 2,1 × 10 5 МПа.

в) Подача, допускаемая прочностью твёрдосплавной пластины. Подача определяется по формуле 1.41 [2. стр. 35] с учётом принятого ранее упрощения:

j - главный угол в плане, j = 45°

г) подача, допускаемая жёсткостью детали. Подачу определяем по формуле (1.51) [2. стр. 39] с учётом принятого ранее упрощения:

где fд - допускаемая величина прогиба детали, принимаем fд = 0,2 [2. стр. 40]

Е - модуль упругости материала детали, МПа, Е = 2 × 10 5 МПа

m - коэффициент учитывающий закрепление детали или заготовки, m = 48

I - момент инерции поперечного сечения заготовки, определим по формуле I = 0,05 ×d 4 = 0,05 × 120 4

Следовательно

д) подача допускаемая прочностью механизмом подачи станка. Подача определяется по формуле (1.46) [2. стр. 37] с учётом принятого ранее упрощения.

где РМ.П - осевая сила, допускаемая механизм подачи станка, Н; РМ.П = 6000 Н

Обработка нержавеющих и жаропрочных сталей

Нержавеющим называют сплав, который способен длительное время противостоять воздействию химически активной среды, это могут быть и неблагоприятные атмосферные условия, и кислотная или щелочная среда в химическом производстве. В последнее время во многих узлах, машинах и механизмах углеродистые марки стали применяются все реже, а и их постепенно вытесняют элементы из специальных сталей. Связано это с тем, что обычная сталь имеет определенный порог — предел, выше которого становится невозможным её использование в условиях возрастающих нагрузок, например, при высоких температурах, давлении или же в присутствии агрессивных сред. В этом случае, их с успехом заменяют жаропрочные и стойкие нержавеющие стали и легированные сплавы с эксклюзивными свойствами, которые будут хорошо работать там, где обычная сталь не справится.

Достоинства нержавеющих сталей

Жаропрочность. Жаропрочным называют материал, который может выдержать воздействие высоких температур, не теряя при этом своей механической прочности. Жаропрочные стали еще относят и у группе дисперсионно твердеющих, с выделением легирующего элемента, отличного от основы стали, в мелкодисперсной форме, и его распределение по всему объему металла. Жаростойкость характеризует материал, который не теряет коррозионной стойкости при нагревании. Сочетанием этих качеств обладают легированные коррозионностойкие стали. Высокая прочность и вязкость данным материалов относит их к классу труднообрабатываемых, что особенно проявляется при резании, снятием стружки. Для этого требуется специальный инструмент, режим резания, подбор СОЖ, и решение др. немаловажных деталей.

При сравнении физико-механических качеств легированной стали и обычной было выяснено, что такие показатели, как предел прочности при растяжении, твердость у них примерно равны. Но у легированных и обычных сталей совпадают только механические показатели, тогда как другие качества могут существенно отличаться, особенно это касается микроструктуры, коррозионной стойкости, а также способности упрочняться при механическом воздействии. Вспомним диаграмму растяжения — сжатия, хорошо известную из курса сопромата. Диаграмма начинается с участка упругой деформации, когда материал, после снятия нагрузки возвращается в исходное состояние, не деформируясь. Увеличение нагрузки приводит в зону, так называемой «текучести» когда материал начинает деформироваться без значительного роста приложенной силы. На графике это практически горизонтальная линия. После чего наступает резкое упрочнение — и для дальнейшей деформации приходится значительно увеличивать силу воздействия. Тот же самый процесс происходит и при обработке металлов резанием, только в поверхностном слое металла — это связано с изменениями к кристаллической решетки под действием механической нагрузки. При обработке обычной стали такое тоже характерно, но упрочнение легированных сталей выражено гораздо сильнее. И не стоит забывать различия в таких качествах, как теплопроводность, температура плавления и др., которые также оказывают значительное влияние на процесс обработки.

Обработка резанием

Итак, при обработке резанием, показатели упрочнения легированной стали достаточно высоки, что требует приложения значительных сил. Кроме того, большинство легированных сталей, особенно это касается жаропрочных, весьма пластичны, что также затрудняет обработку резанием. Показатель пластичности определяется отношением условного предела текучести, к пределу прочности. Чем меньше соотношение, тем материал пластичнее, тем он, более упрочняется при механической нагрузке. А нержавеющие стали относятся к высокопластичным. Кроме того, есть еще одна сторона пластичности, так называемая «вязкость» материала. При обработке легированной стали на токарном станке стружка не ломается, как например, при обработке углеродистых сталей той же твердости, а вьётся длинной лентой. Это причиняет массу неудобств и осложняет ее обработку в автоматическом режиме.

Вторая особенность легированной стали при обработке резанием — малая теплопроводность, что приводит к повышению температур в рабочей зоне, и требует оптимального подбора охлаждающей жидкости, которая кроме эффективного удаления тепла, должна облегчать резку и предотвращать наклеп. Наклеп возникает на рабочей кромке режущей пластины, приводит к изменению геометрии резца, и в конечном итоге — к его досрочному выходу из строя. Как правило, при обработке легированных жаропрочных сталей не рекомендуются высокие скорости обработки — это приводит к удорожанию детали. Решить эту проблему можно, используя специальные режущие пластины, предназначенные исключительно для легированных сталей и специальные СОЖ.

Третья особенность — сохранение прочности и твердости под воздействием высоких температур. Это особенно характерно для жаропрочных марок сталей, что, в сочетании с наклёпом приводит к ускоренному износу режущего инструмента и не позволяет использовать высокие обороты.

Четвертое — наличие в составе стали твердого раствора второй фазы с чрезвычайно твердыми интерметаллическими и карбидными соединениями, которые, несмотря на свои микроскопические размеры, действуют на поверхность режущего инструмента, как абразивный материал. Инструмент стачивается и тупится намного быстрее, что приводит к необходимости его частой переточки и правке геометрии режущих кромок. Как показывает практика, коэффициент трения, при обработке легированных сталей на порядок больше, чем при обработке обычных углеродистых сталей.

Пятое. Низкая виброустойчивость возникает по причине неравномерности процессов упрочнения детали по мере резания — поскольку процесс пластической деформации при обработке протекает по-разному, вначале и в середине обработки. Если обрабатывается небольшая по размерам деталь, то в принципе, этим явлением можно и пренебречь. Когда же речь идет об обработке длинной детали — например — вала, то тут уже могут быть сложности.

Все эти явления требуют особого подхода к обработке легированных сталей резанием, особенно, если обработка идет в полностью автоматическом режиме — например, на автоматах продольного точения и станках с ЧПУ с автоматической подачей прутка. Как можно снизить влияние 'негативных факторов — рассмотрим на примере токарной обработки — как наиболее распространенной. Токарная обработка подразумевает снятие слоя припуска в виде стружки с вращающейся вокруг своей оси детали. Движение резца в данном случае происходит по двум координатам в горизонтальной плоскости. Под воздействием сил резания происходит частичное смещение кристаллической решетки — возникает наклеп — поверхностное упрочнение. При этом значительная часть энергии трения инструмента переходит в тепловую. а как мы помним — материал имеет низкую теплопроводность. Поверхность детали неравномерно нагревается, возникает вибрация, вследствие чего негативное действие перечисленных факторов усугубляется.

Чтобы инструмент не так быстро тупился, можно уменьшить слой снимаемого припуска и подачу инструмента, а также повысить обороты шпинделя. В результате поверхность будет получаться с боле высоким классом шероховатости. Неплохо зарекомендовали себя способы обработки легированных сталей с применением кислоты — это позволяет снизить степень возникновения таких явлений, как ускоренный износ инструмента, и наклеп, однако, это чрезвычайно негативно сказывается на токарном оборудовании и самом токаре. Оптимизация обработки легированных сталей — это прежде всего, оптимальный подбор режущего инструмента, повышенной стойкости, выбор оптимальных режимов резания, и правильный выбор СОЖ и ее оптимальная подача.

Твердый сплав Т30К4, Т15К6, ВК3 обладают высокой твердостью и устойчивостью к износу. Износостойкие напайки Т5К7, Т5К110 — более вязки, но менее износостойкие. И, наконец, ВК6А, ВК8 отличаются пониженной износостойкостью, но повышенной вязкостью — они хорошо зарекомендовали себя при ударных нагрузках.

Твердосплавные пластина с покрытием — TiC

Они отличаются высокой износоустойчивостью. Существенное влияние на режущие свойства твердосплавных пластин оказывают различные способы обработки таких материалов — например, азотирование и цианирование. Покрытие кубическим нитридом бора — достаточно дорогое, но обладающее поистине уникальными свойствами — такое покрытие многократно повышает твердость инструмента, его стойкость и износоустойчивость.

Обработка жаропрочных сталей

Применяются такие марки твердых сплавов как р14Ф4, Р10К5Ф5, Р9Ф5, Р9К9. Буква Р — в обозначении указывает на принадлежность данного твердого сплава к быстрорежущим. В такие сплавы добавляют кобальт и ванадий, что существенно повышает механическую стойкость режущего инструмента. Применение быстрорежущий сплавов позволяет существенно ускорить обработку легированных сталей, сократить расход инструмента. Но у таких сплавов есть и слабое место — они боятся перегрева. Если при обработке стали инструментом с такой режущей пластиной произойдет перебой с подачей СОЖ — то инструмент в подавляющем большинстве случаев приходит в негодность и его приходится либо утилизировать, либо напаивать новую пластину.

Это одно из условий обработки легированных сталей. СОЖ необходимы, прежде всего, для предотвращения преждевременного износа инструмента, улучшения характеристик резания, получения более качественной поверхности обрабатываемой детали и повышение точности обработки. Для каждого типа обрабатываемой стали, вида режущей пластины, подбирается своя охлаждающая жидкость, способ ее подачи в область резания.

Наиболее эффективным считается такой метод, который способствует максимальному отводу тепла из зоны резания. Тут хорошо себя зарекомендовали — высоконапорная подача СОЖ преимущественно на заднюю поверхность рабочей пластины режущего инструмента, распыление СОЖ и — достаточно редко встречающееся, в основном на оборонных предприятиях — охлаждение углекислотой.

Выбор способа охлаждения

Зависит от условий обработки и технологических возможностей оборудования. Наиболее распространено высоконапорное охлаждение — оно может применяться при токарной обработке, фрезерной многоинструментальной, при шлифовании, и др. Такой способ характерен для многих производителей оборудования, как отечественных, так и зарубежных. Жидкость подаётся распылением точно в область резания. При соприкосновении с нагретым металлом она быстро испаряется, забирая тепло и эффективно охлаждая рабочую поверхность. К недостатку описанного метода можно отнести высокие потери СОЖ. Применение данного метода позволяет увеличить период стойкости инструмента почти в 6 раз — естественно это отражается на стоимости детали в конечном итоге.

Более эффективным является одновременная подача СОЖ в область резания и в область образования стружки, однако, технически это не всегда бывает возможно — может потребовать доработок технологического оборудования. Данный способ охлаждения подходит для среднесерийного и мелкосерийного производства.

Самый эффективный, сточки зрения отвода тепла из зоны обработки, является конечно же охлаждение углекислотой, при котором температура в области резания составляет порядка минус 79 °C. Однако данный способ наиболее дорогостоящий, применим только в единичном производстве. Используется, как правило, в оборонной промышленности, при изготовлении небольших партий высокоточных и ответственных деталей, которые изготавливаются из легированных сталей со специальными свойствами.

Основные требования к обработке

Для обработки легированных сталей сам станок и система СПИД (станок — приспособление — инструмент — деталь) должны обладать рядом качеств. Это, прежде всего повышенная жесткость всей системы. Ведь легированные стали при обработке способны вызвать вибрацию, которая передается всей системе. При низкой жесткости системы СПИД это может привести к браку и повышенному износу инструмента. Во-вторых, система должна быть рассчитана на значительные механические нагрузки, возникающие в процессе обработки — а они намного выше, чем при обработке черных металлов. Третье — минимальные люфты в узлах и механизмах металлообрабатывающего оборудования.

Электродвигатель должен иметь значительный запас прочности, поскольку обработка легированных сталей предполагает повышенные нагрузки. По этой же причине необходимо перед началом обработки стали проверить состояние клиноременной передачи, состояния ремней и самих шкивов. Приспособления и инструменты должны быть по возможности максимально жесткими и короткими, чтобы уменьшить влияние сил резания на конечный результат.

Оптимизировать обработку легированных сталей, можно за счет использования ультразвуковых колебаний, слабых токов, предварительного подогрева деталей — но эти способы все слишком дороги, требуют специального дополнительного оборудования и редко применяются. Чаще всего на практике используются специальные кислоты. Иногда опытные токари используют самый обычный лук, а вернее его сок, который, как это ни удивительно, заметно улучшает чистоту поверхности детали, облегчает процесс резания и увеличивает срок службы инструмента.

На складе ООО «" в наличии разнообразный ассортимент нержавеющего проката. Мы ценим время своих клиентов, поэтому всегда готовы помочь с оптимальным выбором. К вашим услугам опытные менеджеры-консультанты. Качество продукции гарантируется строгим соблюдением норм производства. Сроки выполнения заказов минимальные. Оптовые покупатели получают льготные скидки.

Сталь ШХ15 подшипниковая

Согласно ГОСТ 801-78 расшифровка стали марки ШХ15 следующая:

- Буквой «Ш» в начале маркировки стали указывает, что сталь подшипниковая.

- Буква «Х» указывает, что сталь легирована хромом.

- Двухзначное число 15 указывает примерную массовую долю хрома в процентах, для стали ШХ15 примерная массовая доля хрома составляет 1,5%.

Вид поставки

- Сортовой прокат, в том числе фасонный по ГОСТ 801-78, ГОСТ 2590-88, ГОСТ 2591-88.

- Калиброванный пруток ГОСТ 7417-75.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Полоса ГОСТ 103-76.

- Проволока ГОСТ 4727-83.

Химический состав, % (ГОСТ 801-78)

| C | Mn | Si | Cr | S | P | Ni | Cu |

| не более | |||||||

| 0,95-1,05 | 0,20-0,40 | 0,17-0,37 | 1,30-1,65 | 0,020 | 0,027 | 0,30 | 0,25 |

Характеристики и применение

Сталь ШХ15 применяется для изготовления деталей , от которых требуется высокая твердость, износостойкость и контактная прочность, например:

- шарики диаметром до 150 мм,

- ролики диаметром до 23 мм,

- кольца подшипников с толщиной стенки до 14 мм,

- втулки плунжеров,

- плунжеры,

- нагнетательные клапаны,

- корпуса распылителей,

- ролики толкателей

Сталь для производства подшипников качения поставляют:

- для горячей штамповки деталей — неотожженной,

- для холодной механической обработки — отожженной.

Применение стали ШХ15 для изготовления деталей подшипников

| Марка | ГОСТ или ТУ | Профиль и вид поставки | Применение |

| ШХ15 | ГОСТ 801-60 | Горячекатаная и холоднотянутая сортовая сталь | Кольца, тела качения |

| ГОСТ 800-55 | Трубы | Кольца | |

| ГОСТ 4727-67 | Прутки | Кольца, тела качения | |

| ЧМТУ 1-992-70 | Прутки | Кольца, тела качения |

Температура критических точек, °С

Влияние азотирования на износостойкость стали ШХ15

| Марка стали | Твердость поверхности HV | Путь трения, км | Износ образца, мг | |

| неподвижного | вращающегося | |||

| ШХ15 | 780 | 12,5 | 16 | 7,4 |

ПРИМЕЧАНИЕ. Вращающийся образец из стали ШХ15, которая в состоянии закалки и низкотемпературного отпуска имеет твердость HV780.

Твердость стали ШХ15 после высокочастотной закалки

| Твердость после закалки и отпуска HRCэ | Достижимая глубина |

| 63-67 | 8 |

Температура нагрева стали ШХ15 для высокочастотной закалки

| Марка стали | Предварительная термическая обработка | Температура нагрева, °C | |||

| в печи, в масле | при высокочастотном поверхностном нагреве (охлаждение водянным душем) и суммарном времени аустенизации, с | ||||

| 10 | 3 | 1 | |||

| ШХ15 | Отжиг | 830-850 | 890-930 | 920-960 | 940-980 |

| Улучшение | 830-850 | 850-870 | 880-920 | 900-940 | |

Механические свойства

| Термообработка | Сечение, мм | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см 2 | Твердость, не более |

| не менее | |||||||

| Отжиг при 800 °С, охл. с печью до 730 °С, затем до 650 °С со скоростью 10-20 град/ч на воздухе | — | 370-410 | 590-730 | 15-25 | 35-55 | 44 | НВ 179-207 |

| Закалка с 810°С в воде до 200 °С, затем в масле; отпуск при 150 °С, охл. на воздухе | 30-60 | 1670 | 2160 | — | — | 5 | HRCэ 62-65 |

Механические свойства в зависимости от температуры отпуска

| tисп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см 2 | Твердость | |

| HRCэ | HB | ||||||

| Закалка с 840 °С в масле | |||||||

| 200 | 1960-2200 | 2160-2550 | — | — | — | 61-63 | — |

| 300 | 1670-1760 | 2300-2450 | — | — | — | 56-58 | — |

| 400 | 1270-1370 | 1810-1910 | — | — | — | 50-52 | — |

| 450 | 1180-1270 | 1620-1710 | — | — | — | 46-48 | — |

| Закалка с 860 °С в масле | |||||||

| 400 | — | 1570 | — | — | 15 | — | 480 |

| 500 | 1030 | 1278 | 8 | 34 | 20 | — | 400 |

| 550 | 900 | 1080 | 8 | 36 | 24 | — | 360 |

| 600 | 780 | 930 | 10 | 40 | 34 | — | 325 |

| 650 | 690 | 780 | 16 | 48 | 54 | — | 280 |

Механические свойства в зависимости от температуры испытаний

| tисп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см 2 |

| Нагрев при 1150 °С и охлаждение до температур испытаний | |||||

| 800 | — | 130 | 35 | 43 | — |

| 900 | — | 88 | 43 | 50 | — |

| 1000 | — | 59 | 42 | 50 | — |

| 1100 | — | 39 | 40 | 50 | — |

| Образец диаметром 6 мм и длиной 30 мм, деформированный и отожженный. Скорость деформирования 16 мм/мин; скорость деформации 0,009 1/с | |||||

| 1000 | 32 | 42 | 61 | 100 | — |

| 1050 | 28 | 48 | 62 | 100 | — |

| 1100 | 20 | 29 | 72 | 100 | — |

| 1150 | 17 | 25 | 61 | 100 | — |

| 1200 | 18 | 22 | 76 | 100 | — |

| Закалка с 830 °С в масле; отпуск при 150 °С, 1,5 ч | |||||

| 25 | — | 2550 | — | — | 88 |

| -25 | — | 2650 | — | — | 69 |

| -40 | — | 2600 | — | — | 64 |

Предел выносливости при n=10 6

| Термообработка | Твердость НВ | σ-1, МПа |

| Отжиг | 192 | 333 |

| Закалка с 830 °С; отпуск при 150 °С, охл. в масле | 616 | 804 |

Теплостойкость

Технологические свойства

Температура ковки, °С: начала 1150, конца 800. Сечения до 250 мм охлаждаются на воздухе, сечения 251-350 мм — в яме.

Свариваемость — способ сварки КТС.

Обрабатываемость резанием — Кv тв.спл = 0,90 и Кv б.ст = 0,36 в горячекатаном состоянии при НВ 202 и σв=740 МПа.

Склонность к отпускной хрупкости — склонна.

Флокеночувствительность — чувствительна.

Шлифуемость — хорошая.

Нормы карбидной неоднородности в подшипниковой стали ШХ15

| Сталь, состояние поставки | Размер профиля, мм | Баллы карбидной неоднородности (не более) | |

| карбидной полосчатости | карбидной ликвации | ||

| ШХ15, холоднотянутая | Все размеры | 2,0 | 1,0 |

| ШХ15, горячекатаная отожженная | Все размеры | 3,0 | 2,0 |

| ШХ15, горячекатаная неотожженная | Все размеры | 4,0 | 3,0 |

| ШХ15, проволока | 5,4 >12 | 2,0 | 0,5 1,0 |

Термообработка

Нагрев под закалку деталей подшипников из стали ШХ15 производят в электропечах сопротивления и соляных ваннах. Учитывая прокаливаемость стали (рис. ниже), устанавливают температуру нагрева 830-860°С для деталей из стали ШХ15 с сечением до 10 мм и свыше 10 мм 840-870°С.

Величина действительного аустенитного зерна стали ШХ15 после закалки характеризуется кривыми на рис. ниже. Время нагрева зависит от вида оборудования, среды нагрева и толщины сечения.

Охлаждение колец производят в индустриальных маслах с температурой 30-60°С.

Перед отпуском детали должны быть охлаждены до температуры не выше 25°С. Отпуск деталей из стали ШХ15 производят при температуре 150-165°С.

Общую длительность отпуска устанавливают из расчета выдержки при температуре не менее 2 ч для деталей с сечением толщины стенки до 20 мм и 3 ч при сечении толщины стенки 20-50 мм. Содержание остаточного аустенита в сталях ШХ15 должно быть не более величин, указанных в таблице ниже.

Содержание остаточного аустенита в стали ШХ15 в зависимости от режимов термообработки

Процесс нитроцементации колец подшипников проводят в шахтных печах при температуре 860°С, продолжительность выдержки 2-4 ч, глубина нитроцементации при этом от 0,3 до 1,6 мм.

Микроструктура нитроцементованного слоя состоит из скрытокристаллического азотистого мартенсита с равномерно распределенными карбидами.

После нитроцементации значительно увеличивается объем стали ШХ15 по сравнению с объемом закаленной стали. Для компенсации этого увеличения предусматривается изменение припусков на шлифовку. Так, для колец подшипников диаметром от 50 до 200 мм по наружному диаметру уменьшают припуск на 0,1-0,15 мм, а по внутреннему диаметру увеличивают припуск также на 0,1-0,15 мм. Для колец диаметром менее 50 мм и шариков припуск не изменяется.

Сталь шх15 токарная обработка

ну понятно что закалка 830-840C, отпуск 150-160C это везде написано и понятно, но интересует режимы отжига или нормализации перед закалкой, что как делать, сколько по времени и тд. какие нюансы надо учесть, просто скажите с чего начинать. целью является получить максимальную пластичность и удержание рк для данной стали. заранее благодарю!

P.S. выкладывать собственные/авторские режимы не кого не прошу но если это кто-то сделает буду очень признателен

в теме не нашел ответ на один вопрос.

перед закалкой когда нагрел немного выше температуры закалки и остудил на воздухе она закалилась и стала очень хрупкой, может надо сделать отжиг, тоесть остудить вместе с горном ?

А зачем вы грели перед закалкой?

Отжиг делать не нужно (если он был после ковки). Грейте и закаливайте.

—отжиг или нормализация

—закалка

—отпуск(по цвету пбежалости или в печке)

отжиг или нормализация? это две разные процесы

Изначально написано giorgi1121:отжиг или нормализация? это две разные процесы

Кто как делает. Скажу за себя. Отжиг делаю , когда заготовку нужно например просверлить. ( фултанг) Или ковал выше ковочной темп.

Лично я обхожусь нормализацией.

при нормализации не подкаливется? была практика когда сделал нормализацию тоесть нагрел немного выше закалочной температуры и остудил на воздухе она подкалилась и стала очень хрупкой даже стекло царапало

может в подшипнике вместо шх15, 95х18 или шх20 сталь? подшипник большой, роликовый, толшина стенки обоймы примерно 12-13мм

сломалась. кончик сломал без всякого усилия пластичность практически не была

95 не каждому новичку дается, её как девочку уламать сперва нужно )) капризная )) ШХ 15 - 15 сг - 20 и т.д разницы в ковке не ощутимы!

Хромистые нержавеющие стали, верней холодные поковки- обычно красно коричневого цвета! Это касается и 95х18! ШХ как и другая углеродка , имеет обычную черную окалину!

с подшипниками работал не часто но опыт в оружейной ковке есть, коричневатый отенок присуствует на поковке но не в полном объеме а следами.

В марочнике много чего попадается! Что мешает в данный момент взять другую обойму и проверить свойства? Или гадать дальше будем?

при нормализации не подкаливется? была практика когда сделал нормализацию тоесть нагрел немного выше закалочной температуры и остудил на воздухе она подкалилась и стала очень хрупкой даже стекло царапало

Это про шх15 сказано?

это легко проверить.)))) кинь в уксус поковку с окалиной, на шх через сутки окалину можно стереть мочалкой, уксус её растворит, а на 95ой, фигушки.))))

хотя не разу не попадалась мне 95х18 в подшипниках, только слухи о том что она там может быть. не более того.

кинь в уксус поковку с окалиной, на шх через сутки окалину можно стереть мочалкой, уксус её растворит, а на 95ой, фигушки.))))

Проще к наждаку прислонить и искру глянуть.

Я извиняюсь,но разница в ковке этих двух сталей неслабая,

После 95х18 шаха мнется ОЧЕНЬ легко.

То, что шаха подкаливается на воздухе,еще Ножедел говорил.

Originally posted by alex-wolff:

это легко проверить.)))) кинь в уксус поковку с окалиной, на шх через сутки окалину можно стереть мочалкой, уксус её растворит, а на 95ой, фигушки.))))

честно говоря, я вообще не понимаю, как можно спутать шх с 95, они даже внешне не похожи, сверху шх снизу 95.

80% слесарки делаю до закалки и систематичные эксперименты очень затратны и по времени и по материалам. так. возьму новую обойму подшипника, откую, отслесарю перед закалкой, дальше что советуете? нагреть приблизительно до 800 и остудить вместе с горном или после ковки нагреть чуть выше закалочной и на воздухе остудить? повторюсь что целью является получить максимальную пластичность и удержание рк для данной стали

судя по фотографии скорее всего у меня 95х18, у моей поковки тоже такая не черная, а серо-голубая окалина

Originally posted by giorgi1121:

целью является получить максимальную пластичность и удержание рк для данной стали

чем выше твёрдость, тем меньше пластичность, чем выше пластичность, тем хуже удержание рк.))))

селективно разве что.

понятие оптимального значения для клинка, у всех очень разное. нормальным считается в пределах 55-60HRC, остальное от лукавого

да и как можно получить искомое, если со сталью не определённость!?

За то время, пока здесь идёт дискуссия, можно было пехнуть эти дьве поковки в духовку, и осуществить отпуск.

Воздух - тоже закалочная среда. Закалка по некоторым признакам произошла? Произошла. Ну и всё.

Подогрел - остудил на воздухе. Иль ищё где. На метал.плите. В масле. В банке с песком, залитым маслом.

Стал быть, предположительно шаха, предположительно нагрета на 800, предположительно взяла закалку, предположительно выше 60 роков.

На кой чорт при таких раскладах какие-то справочные значения, температуры до градуса, режимы и теде.

Делайте примерно и дальше.

Что в этом особенного?

мне интересно суть процеса термообработки этой стали для клинка а определение точной температуры это уже проблема другого рода и решаема

И потом, этих шх - тьма. Как угадать, из чего там именно подшипник сделан? На анализ отдать единицы могут.

Одна надёжа на то, что у этих самых шах режимы боле-мене совпадают.

Всё равно изначально на догадках всё строится, почти всегда - что же это за железка в руки попала?

Тем более, если вторсырье.

Сегодня - один подшипник, завтра - другой.

Раз подшипник - значить шаха.

Поэтому и режимы всегда примерные. Условно для шахи. Шаха - это константа. Постоянная величина. Поэтому пальцем в небо чаще всего, если вторсырье.

И нож - это не подшипник. Вещь не такая уж и ответственная.

Поэтому, искать конкретику смысла нет.

Суть процесса примерно такая. В целом.

Вона, обойма отожженая, и два шарика. Что это за? Откель?

Нифига не знаю.

Поэтому шаха.

И то, и то.

И режим одинаков будет.

А выхлоп - поглядим.

судя по фотографии скорее всего у меня 95х18, у моей поковки тоже такая не черная, а серо-голубая окалина

Серо-голубая если ковка без сильного нагрева.Красноватый оттенок после остывания с печкой или муфелем.Хрупкая ШХ будет если ковалось не долго и вполне можно не каленую сломать.На наждаке можно любой другой подшипник взять и сравнить с поковкой своей.Чтоб было пластично отпустить посильнее ,по простому пока перестанет царапать стекло.Пока царапает все равно будет хрупкой на тонкой кромке.Для себя такой нож будет замечательным ,а так будут его выкрашивать и выкалывать.Вы сами все для себя определите с появлением небольшого опыта.

Нормализацию делаю так:нагрев в горне,короткая выдержка,поковку ставлю в гребёнку на кирпичах горна,так,что бы не было сквозняка.Стынет медленно .Если не уследить за сквозняком,то и поводки вылазят,и подкаливается.

Бляха муха, я для кого дал ссылку на 126-ю стр. темы "Я кузнец. "?

Вы её читали.

Ну всё по ШХ там есть, и по температурам и во выдержкам. Что еще надо?

----------

Ребят, похоже троль е..т нам мосх!

насмешили ))) я похож на троля? зачем мне тролить кого нибудь?

я там не понял что-то и спросил в этой теме конкретно. почему сразу троль ?

. . . .

Отжиг шахи в горне.

Беру обойму. Если шар, замазываю глиной или герметиком. Но это для самоуспокоения.

Зажигаю газ. Кладу внутрь загрузку сразу, чтоб нагревалось медленно, вместе с печью. Пиленый кирпич на дне t забирает. Дверца открыта.

Как только нутрянка и загрузка печи начинает светится градусов на 600-650, малиновым-тёмнокрасным, дверцу закрываю. Нагрев идёт быстрее.

Как только печь вышла на режим - т.е. кирпич на дне стал одного цвета с футеровкой (печка заряжена градусов на 950) - начинаю отсчёт времени.

Обойму считаем как полосу, по самому большому сечению.

Выдержка по 2 минуты на 1 мм сечения. Т.е. обойма макс.сечением (толщиной) 7 мм - выдержка 14 мин. ориентировочно. Можно изменить выдержку в большую сторону. В процессе железку шевелишь с боку на бок, чтоб равномерней шёл прогрев.

Шар столько не грею. С ума сойдёшь, если шар 50 мм. Тоже мин.15, чуть больше, может 20. Крупней шариков не попадалось.

Передержать не боюсь, ибо температуру выше 1000 не нагоняю. Атмосфера восстановительная, С не выгорает, пока печь работает.

Затем тушу печь, быстро закрываю смотровое отверстие в дверце куском войлока.

Остывает вместе с печью.

чего тут советовать, когда на фото просто ковка в полосу, а не клинок скован с подводами. если это опыт в оружейной ковке, то сложно что то объяснить, особенно после фразы по марочнику и режиму именно для подшипников в оном.

вроде ссылок и советов уже надавали, чего ещё надо. вот Толик и ругается.)))

а что из этих полос нельзя отковать спуски? а если бы я просто отоженный подшипник сфотографировал и выложил вы тоже бы судили по этому мой опыт?

Originally posted by giorgi1121:

а что из этих полос нельзя отковать спуски? а если бы я просто отоженный подшипник сфотографировал и выложил вы тоже бы судили по этому мой опыт?

посмотрите тему. человек говорил о цветах окалины разных сталей я выложил чтобы он посмотрел и по возможности определил. если бы был достаточный опыт работы с этой сталью я бы не задал вопрос

Там же ясно сказано:" дяденька который мне показывал как он калит на заводе очень предостерегал от калки по справочникам и и учебникам - типа там циферки чтоб подшипник получить

Вот читаю я и удивляюсь. Вы меньше дяденек слушайте, а просто найдите учебники и справочники и почитайте. Ну вот навскидку В.Г.Сорокин "Марочник сталей и сплавов" (Все это есть в эл. виде. Обратитесь к Сергею Бурчитаю, он Вам даст ссылочку на свою библиотечку - там очень много интересного. Сергей спасибо.)

По ШХ15.Что из нее делается, состав, Т крит. точек, режимы ТО, свойства в зависимости от режимов ТО и пр. Все есть, а не только " циферки чтоб подшипник получить""

Ну и уж куда более подробно описано что и как делать с ШХ. Кто, как и что с ней делает. Да аж на 3 стр. расписано, да всё с подробностями.

Ну я не знаю.

1. Беру обойму подшипника

2. Нагрев до 750, выдержка 20 мин, охлаждение со скоростью остывания печи

3. Режу кольцо болгаркой, грею, выпрямляю

4. Нагрев до 750, выдержка 20 мин, охлаждение со скоростью остывания печи до 600-620 выдержка 1 час, охлаждение со скоростью остывания печи - повтор 5 раз

5. Полоску на шлифовальном станке довожу до нужной толщины

6. Болгаркой вырезаю заготовку

7. На наждаке вывожу форму, формирую спуски, оставляю на РК 0,3 мм

8. Нагрев до 730 выдержка 30 мин и охлаждение в масле подогретом до 60 градусов

9. Нагрев до 600 градусов выдержка 1 час охлаждение воздух

10. Подогрев при 600 30 мин, нагрев до 840 выдержка на глаз минуты 3-5, охлаждение зонами в масле (подогретым до 60 град) 2-3 минуты, затем вода

11. Нагрев до 240 градусов выдержка 2 часа, охлаждение воздух

12. Чистовая обработка клинка

13. Чернение - кратковременно в печь прогретую до 500 градусов и охлаждение в подсолнечном не рафинированом (а запах) масле

14. Нагрев до 240 градусов выдержка 2 часа, охлаждение воздух - повтор 2 раза

15. В холодильник -30 градусов на недельку (в пользе этой операции сомневаюсь но делаю)

я не понял в той теме чтото или не было имено того что мне интересует, задал вопрос в этой теме. что тут такого?

Не, не читали, или как то своеобразно читали.

Читать надо было не вопрос: "kU - а подскажите пожалуйста по ТО на ШХ15 - как правильно будет выглядеть процесс если ;если клинок куется в размер, с оттяжкой РК; - просто раньше я делал так (может кстати и здесь что то поправите):

1. Беру обойму по"

А ответ:"ой пропустил обсуждение ШХ15.

на мой взгляд операции

1. нагрев до 1100

2. Ковка (тут полностью согласен с Ку), и пилить не надо, рубить обойму на горячую, охлаждение с ковки по желанию, в горне или на воздухе

3. Слесарка

4. 810 -840, закалка в масло

5. Тут же, (по возможности) криогенка, хотя и не обязательная

6. отпуск в зависимости от необходимых свойств: для режущего ножа 180 - 250 (4-2 ч, отпуск 180-200 делать только если была криогенная обработка), для режущего и иногда рубящего 270 - 400 (от 1 ч), охлаждение вода, без всяких извращений типа двойной-тройной отпуск, аустенит при температуре выше 270 и так распадется, сталь низколегированная.

7. финиш

зы. И масло для клинка нефиг греть - смысл подогрева масла - улучшение его жидкотекучести, для массивных деталей улучшает циркуляцию масла на поверхности"

И: ""отпуск при 160-170 C. Сохраняет твердость в районе 62 и стабилизирует аустенит, достаточно 2 часов.

Отпуск при 220-240 C вызывает превращение остаточного аустенита и обеспечивает твердость 57-59.

Отпуск в интервале 180-200 C для сталей типа ШХ15 нежелателен, так как при падении твердости в сравнении с 170 C не обеспечивает приращения прочности и пластичности (иногда даже некоторое снижение ударной вязкости) и уступает отпуску при 220-240 C по достигаемым мех. характеристикам.""

Что непонятного.

если бы просто написали кто как делает и не обсуждали мой опыт и троль я или нет было бы намного конструктивнее и для меня и для тех кто заинтересуется в будушем этой темой. несколько человек написали свой опыт и рекомендации, не отсылали кудато в другую тему и по их рекомендациям уже хоть какоето теоритическое знание накопилось чтобы начать практику

я и говорю чтото непонятно, чтото понятно, а что было не понятно я и спросил в этой теме. уже третий раз пишу одно и тоже

Читайте также: