Сталь свойства и применение реферат

Обновлено: 19.05.2024

Наиболее динамичный период развития человечества обусловлено открытием человеком металлов и их сплавов. В природе в чистом виде встречаются небольшое количество металлов, таких как: золото, серебро и медь. К тому же, золото и серебро являются драгоценными металлами и использовались в ювелирных целях и чеканки монет. В тоже время самородная медь необладала необходимыми прочностными характеристиками, что требовало нахождение других материалов. Выше указанные причины стимулировли человечество в поиске новых металлов. В процессе изучению окружающего мира человек осознал, что в рудах содержится другие металлы с более востребованными характеристиками столь необходимыми человечеству. В результате этого человечество вынуждено было находить способы получение металлов из руд. Поэтому появилась металлургия, что дало огромные возможности для развитию человечеству.

Металлургия— область науки и техники, охватывающая процессы получения металлов из руд или других материалов, а также процессы, связанные с изменением химического состава, структуры и свойств металлических сплавов. В первоначальном, узком значении — искусство извлечения металлов из руд. В настоящее время металлургия является также отраслью промышленности.

Металлы — группа элементов, в виде простых веществ, обладающих характерными металлическими свойствами, такими, как высокие тепло- и электропроводность, положительный температурный коэффициент сопротивления, высокая пластичность, ковкость и металлический блеск.

Во многих странах мира идет интенсивный научный поиск по применению различных микроорганизмов в металлургии, то есть применение биотехнологии (биовыщелачивание, биоокисление, биосорбция, биоосаждение и очистка растворов). К настоящему времени наибольшее применение биотехнические процессы нашли для извлечения таких цветных металлов, как медь, золото, цинк, уран, никель из сульфидного сырья. Особое значение имеет реальная возможность использования методов биотехнологии для глубокой очистки сточных вод металлургических производств.

К металлургии относятся:

производство металлов из природного сырья и других металлосодержащих продуктов;

получение сплавов;

обработка металлов в горячем и холодном состоянии;

сварка;

нанесение покрытий из металлов;

область материаловедения, изучающая физическое и химическое поведение металлов, интерметаллидов и сплавов.

К металлургии примыкает разработка, производство и эксплуатация машин, аппаратов, агрегатов, используемых в металлургической промышленности. На условной границе между металлургией и горным делом находятся процессы окускования (подготовка обогащённого сырья к дальнейшей пирометаллургической переработке). С точки зрения академической науки их относят к металлургическим дисциплинам. С металлургией тесно связаны коксохимия, производство огнеупорных материалов, и химия (когда речь идёт о металлургии редкоземельных металлов, например).

Распространение и сферы применения

Из наиболее ценных и важных для современной техники металлов лишь немногие содержатся в земной коре в больших количествах: алюминий (8,9 %), железо (4,65 %), магний (2,1 %), титан (0,63 %). Природные ресурсы некоторых весьма важных металлов измеряются сотыми и даже тысячными долями процента. Особенно бедна природа благородными и редкими металлами.

Производство и потребление металлов в мире постоянно растёт. За последние 20 лет ежегодное мировое потребление металлов и мировой металлофонд удвоились и составляют, соответственно, около 800 млн тонн и около 8 млрд тонн. Изготовленная с использованием черных и цветных металлов доля продукции в настоящее время составляет 72—74 % валового национального продукта государств. Металлы в XXI веке остаются основными конструкционными материалами, так как по своим свойствам, экономичности производства и потребления не имеют себе равных в большинстве сфер применения.

Из 800 млн т ежегодно потребляемых металлов более 90 % (750 млн т) приходится на сталь, около 3 % (20—22 млн т) на алюминий, 1,5 % (8—10 млн т) — медь, 5—6 млн т — цинк, 4—5 млн т — свинец (остальные — менее 1 млн т).

Масштабы производства таких цветных металлов, как алюминий, медь, цинк, свинец, измеряются в млн т/год; таких как магний, титан, никель, кобальт, молибден, вольфрам- в тыс. т, таких как селен,

теллур, золото, платина — в тоннах, таких как иридий, осмий и т. п. — в килограммах.

Благодаря своим физическим свойствам (твёрдость, высокая плотность, температура плавления, электропроводность, звукопроводность, внешний вид и другим) они находят применение в различных областях. Применение металлов зависит от их индивидуальных свойств:

Сплавы и их применение

В чистом виде металлы применяются незначительно. Гораздо большее применение находят сплавы металлов, так как они обладают особыми индивидуальными свойствами. Наиболее часто используются сплавы алюминия, хрома, меди, железа, магния, никеля, титана и цинка. Много усилий было уделено изучению сплавов железа и углерода. Обычная углеродистая сталь используется для создания дешёвых, высокопрочных изделий, когда вес и коррозия не критичны.

Нержавеющая или оцинкованная сталь используется, когда важно сопротивление коррозии. Алюминиевые и магниевые сплавы используются, когда требуются прочность и легкость.

Медно-никелевые сплавы (такие, как монель-металл) используются в коррозионно-агрессивных средах и для изготовления ненамагничиваемых изделий. Суперсплавы на основе никеля (например, инконель) используются при высоких температурах (турбонагнетатели, теплообменники и т. п.). При очень высоких температурах используются монокристаллические сплавы.

Взаимодействие металлов с простыми веществами

На внешнем электронном уровне у большинства металлов небольшое количество электронов (1-3), поэтому они в большинстве реакций выступают как восстановители (то есть «отдают» свои электроны)

Реакции с простыми веществами

С кислородом реагируют все металлы, кроме золота и платиновых металлов. Реакция с серебром происходит при высоких температурах, но оксид серебра(II) практически не образуется, так как он термически неустойчив. В зависимости от металла на выходе могут оказаться оксиды, пероксиды, надпероксиды:

Железо взаимодействует с серой при нагревании, образуя сульфид:

С водородом реагируют металлы IA и IIA групп, кроме Be. Реакции осуществляются при нагревании, при этом образуются гидриды. В реакциях металл выступает как восстановитель, степень окисления водорода −1:

С углеродом реагируют только наиболее активные металлы. При этом образуются ацетилениды или метаниды. Ацетилениды при взаимодействии с водой дают ацетилен, метаниды — метан.

Взаимодействие кислот с металлами

С кислотами металлы реагируют по-разному. Металлы, стоящие в электрохимическом ряду активности металлов (ЭРАМ) до водорода, взаимодействуют практически со всеми кислотами.

Взаимодействие неокисляющих кислот с металлами, стоящими в электрическом ряду активности металлов до водорода

Происходит реакция замещения, которая также является окислительно-восстановительной:

Окисляющие кислоты могут взаимодействовать и с металлами, стоящими в ЭРАМ после водорода: Очень разбавленная кислота реагирует с металлом по классической схеме:

При увеличении концентрации кислоты образуются различные продукты:

Реакции для азотной кислоты (HNO3)

При взаимодействии с активными металлами вариантов реакций ещё больше:

Библиография

Герасимов Я. И. Химическая термодинамика в цветной металлургии. Т. 1-7. / Я.И.Герасимов, А.Н.Крестовников, А.С.Шахов и др.— М.: Металлургиздат, 1960—1973.— 2108 с.

Павленко Н. И. История металлургии в России XVIII века. Заводы и заводовладельцы. М.: Издательство АН СССР, 1962.— 566 с.

Юсфин Ю. С., Пашков Н. Ф. Металлургия железа: Учебник для вузов.— Москва: Академкнига, 2007.— 464с.

Воскобойников В.Г., Кудрин В.А., Якушев А.М. Общая металлургия / Под ред..— Учебник для вузов. - 6-изд., перераб. и доп..— М.: Академкнига, 2005.— 768с.

Металловеды / Составитель С.С.Черняк— Иркутск: Изд-во ИрГУ, 2000.— 532 с.

Углеродистые стали, их свойства, способы производства и применение

Влияние углерода и постоянных примесей на свойства стали. Способы производства и классификация углеродистых сталей. Стали обыкновенного качества. Качественные конструкционные углеродистые и автоматные стали. Инструментальные качественные углероды.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 14.11.2012 |

| Размер файла | 115,3 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Влияние углерода и постоянных примесей на свойства стали

Классификация углеродистых сталей

Стали обыкновенного качества

Качественные конструкционные углеродистые стали

Инструментальные качественные углероды

Автоматные стали (конструкционные)

Наукой, устанавливающей связь между составом, структурой и свойствами металлов и сплавов и изучающей закономерности их изменений при тепловых, химических, механических, электромагнитных и радиоактивных воздействиях называется металловедением. Все металлы и сплавы принято делить на две группы. Железо и сплавы на его основе (сталь, чугун) называются черными металлами, а остальные металлы и их сплавы - цветными. Наибольшее применение нашли черные металлы.

В конце XIX и начале XX века основными конструктивными материалами являлись металлические материалы (стали, чугуны, сплавы на основе алюминия и меди). В последние десятилетия материаловедческая наука была связана не только с совершенствованием традиционных металлических материалов, но и с созданием принципиально новых классов конструкционных материалов.

Основной продукцией черной металлургии является сталь, причем приблизительно 90% изготавливается углеродистой стали и только 10% легированной. Таким образом, основным металлическим материалом промышленности является углеродистая сталь. Это связано с тем, что они обеспечивают удовлетворительное сочетание эксплуатационных свойств с хорошей технологичностью, т.е. относительно малыми затратами при обработке давлением, резанием и сварке. Кроме того, эти стали относительно дешевле.

Таким образом, целью данной работы является изучение и краткое изложение полученной информации о углеродистых сталях, их свойствах, способах производства и их применении в быту человека. Задачами являются поиск и изучение литературных источников по теме «Углеродистые стали», изучение графиков и таблиц.

производство применение конструкционная углеродистая сталь

Углеродистая сталь промышленного производства - сложный по химическому составу сплав. Кроме основы - железа, содержание которого может колебаться в пределах 97,0 - 99,5%, в ней имеется много элементов (примесей), наличие которых обусловлено технологическими особенностями производства (марганец, кремний), невозможностью полного удаления их из металла (сера, фосфор, кислород, азот, водород), а также случайными обстоятельствами (хром, никель, медь и др.). В зависимости от способа выплавки стали разных производств различаются главным образом по содержанию этих примесей.

Углерод же вводится в простую углеродистую сталь специально. Он сильно влияет на свойство стали даже при незначительном изменении его содержания. С увеличением содержания углерода изменяется структура стали. Сталь, содержащая 0,8% углерода, состоит из одного перлита; в стали, содержащей больше 0,8% углерода, кроме перлита, имеется вторичный цементит; если содержание углерода меньше 0,8%, то структура стали состоит из феррита и перлита. Увеличение содержания углерода в стали приводит к повышению прочности и понижению пластичности. Существенно и влияние углерода на вязкие свойства, увеличение содержания углерода повышает порог хладноломкости и уменьшает ударную вязкость в вязкой области (т.е. при температурах выше порога хладноломкости).

Марганец, кремний, фосфор, сера, водород, азот, кислород - постоянные примеси в том или ином количестве присутствующие в технических сортах стали и влияющие на ее свойства.

Марганец вводится в любую сталь для раскисления, т.е. для устранения вредных примесей закиси железа. Он также устраняет вредные сернистые соединения железа, растворяется в феррите и цементите. Марганец повышает прочность в горячекатаных изделиях. Т.к. содержание марганца во всех сталях примерно одинаково, его влияние на сталь разного состава остается примерно постоянным.

Кремний, как и марганец, раскисляет сталь. Он полностью растворяется в феррите, кроме той части, которая в виде окиси кремния не успела всплыть в шлак и осталась в металле в виде силикатных включений.

Руды железа, а также топливо и флюсы содержат какое-то количество фосфора, которое в процессе производства чугуна остается в нем в той или иной степени и затем переходит в сталь. При выплавке стали в основных мартеновских печах из металла удаляется большая часть фосфора. Сталь, выплавляемая в основной мартеновской печи, содержит немного фосфора (0,02-0,04%), а в электропечи менее 0,02%. Более высокое содержание фосфора повышает температуру перехода в хрупкое состояние, вызывает хладноломкость стали. Но в отдельных случаях фосфор желателен, т.к. он облегчает обрабатываемость стали режущим инструментом.

Сера попадает в металл из руд, а также из печных газов - продукт горения топлива. В основном мартеновском процессе и при выплавке стали в основной электронной печи сера удаляется из стали. Обычно содержание серы для высококачественной стали не должно превышать 0,02-0,03%. Для стали обычного качества допускают более высокое содержание серы: 0,03-0,04%. Обработкой жидкого металла синтетическими шлаками можно уменьшить содержание серы до 0,005%. Сера нерастворима в железе и любое ее количество образует с железом сернистое соединение - сульфид железа FeS, который входит в состав эвтектики, образующейся при 988?C.

Наличие легкоплавкой и хрупкой эвтектики, расположенной по границам зерен, делает сталь хрупкой при 800?C и выше, т.е. в районе температур красного каления. Серу считают вредной примесью в стали, но, как и фосфор, она облегчает обрабатываемость резаньем.

Водород, азот и кислород содержатся в стали в небольших количествах, зависящих от способа производства. Содержания этих элементов в стали определяют, расплавляя в вакууме пробу металла и измеряя количество газов, выделившихся из жидкого металла (Таблица № 1).

Виды стали

Сталь как сплав железа с углеродом (и другими элементами), характеризующийся эвтектоидным превращением, особенности ее структуры, виды, направления практического применения. Способы получения стали, факторы формирования свойств и оценка качества.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 05.04.2013 |

| Размер файла | 128,1 K |

Сталь (от нем. Stahl) [1] - сплав (твёрдый раствор) железа с углеродом (и другими элементами), характеризующийся эвтектоидным превращением. Содержание углерода в стали не более 2,14%. Углерод придаёт сплавам железа прочность и твёрдость, снижаяпластичность и вязкость.

Учитывая, что в сталь могут быть добавлены легирующие элементы, сталью называется содержащий не менее 45% железа сплав железа с углеродом и легирующими элементами (легированная, высоколегированная сталь).

Сталь - важнейший конструкционный материал для машиностроения, транспорта, строительства и прочих отраслей промышленности.

Стали с высокими упругими свойствами находят широкое применение в машино- и приборостроении. В машиностроении их используют для изготовления рессор, амортизаторов, силовых пружин различного назначения, в приборостроении - для многочисленных упругих элементов: мембран, пружин, пластин реле, сильфонов, растяжек, подвесок.

Пружины, рессоры машин и упругие элементы приборов характеризуются многообразием форм, размеров, различными условиями работы. Особенность их работы состоит в том, что при больших статических, циклических или ударных нагрузках в них не допускается остаточная деформация. В связи с этим все пружинные сплавы кроме механических свойств, характерных для всех конструкционных материалов (прочности, пластичности, вязкости, выносливости), должны обладать высоким сопротивлением малым пластическим деформациям. В условиях кратковременного статического нагружения сопротивление малым пластическим деформациям характеризуется пределом упругости, при длительном статическом или циклическом нагружении - релаксационной стойкостью. [2]

Стали делятся на конструкционные и инструментальные. Разновидностью инструментальной является быстрорежущая сталь.

По химическому составу стали делятся на углеродистые [3] и легированные [4] ; в том числе по содержанию углерода - на низкоуглеродистые (до 0,25% С), среднеуглеродистые (0,3-0,55% С) и высокоуглеродистые (0,6-2% С); легированные стали по содержанию легирующих элементов делятся на низколегированные - до 4% легирующих элементов, среднелегированные - до 11% легирующих элементов и высоколегированные - свыше 11% легирующих элементов.

Стали, в зависимости от способа их получения, содержат разное количество неметаллических включений. Содержание примесей лежит в основе классификации сталей по качеству: обыкновенного качества, качественные, высококачественные и особо высококачественные.

По структуре сталь разделяется на аустенитную, ферритную, мартенситную, бейнитную и перлитную. Если в структуре преобладают две и более фаз, то сталь разделяют надвухфазную и многофазную.

· Плотность: 7700-7900 кг/мі,

· Удельный вес: 75500-77500 Н/мі (7700-7900 кгс/мі в системе МКГСС),

· Удельная теплоемкость при 20°C: 462 Дж/(кг·°C) (110 кал/(кг·°C)),

· Температура плавления: 1450-1520°C,

· Удельная теплота плавления: 84 кДж/кг (20 ккал/кг, 23 Вт·ч/кг),

Коэффициент теплопроводности при температуре 100°C [5]

Углеродистая сталь (марка 30)

Углеродистая сталь (марка 15)

Коэффициент линейного теплового расширения при температуре около 20°C

сталь Ст3 (марка 20)

Предел прочности стали при растяжении

сталь для конструкций

сталь машиностроительная (углеродистая)

Суть процесса переработки чугуна на сталь состоит в уменьшении до нужной концентрации содержания углерода и вредных примесей - фосфора и серы, которые делают сталь хрупкой и ломкой. В зависимости от способа окисления углерода существуют различные способы переработки чугуна на сталь: конверторный, мартеновский и электротермический. К финансовому кризису в 2008 году Украина оставалась одной из немногих стран, где широко использовался мартеновский способ выплавки стали, достаточно энергозатратный и экологически вредный. Сейчас большинство мартеновских печей в Украине выведено из эксплуатации, а те что остались, вскоре также будут закрыты. Мартеновский способ выплавки стали не выдерживает конкуренции, обострившейся на мировых рынках после 2008 г. Таким образом, сейчас в Украине, как и во всем мире, подавляющее большинство стальной продукции производится конвертерным способом. Украина по состоянию на 2008 г. занимает пятое место в мире по объёмам экспорта стали, 76,46% стали, производимой на мировом рынке, приходится на десять ведущих стран.

Кислородно-конверторный способ получения стали

По этому способу окисления избыток углерода и других примесей чугуна окисляют в присутствии кислородом воздуха, который продувают сквозь расплавленный чугун под давлением в специальных печах - конверторах. Конвертер представляет собой грушевидную стальную печь, футерованную внутри огнеупорным кирпичом. Он может поворачиваться вокруг своей оси. Емкость конвертора 50-60 т. Материалом его футеровки служит либо динас (в состав которого входят главным образом SiO2, имеющий кислотные свойства), либо доломитная масса (смесь CaO и MgO, которые получают из доломита MgCO3·CaCO3; эта масса имеет основные свойства). В зависимости от материала футеровки печи конверторный способ разделяют на два вида: бессемеровский и томасовский.

Бессемеровский способ

Бессемеровским способом перерабатывают чугуны, содержащие мало фосфора и серы и богатые кремнием (не менее 2%). При продувке кислорода сначала окисляется кремний с выделением значительного количества тепла. Вследствие этого начальная температура чугуна примерно с 1300° C быстро поднимается до 1500-1600°С. Выгорание 1% Si обусловливает повышение температуры на 200°C. Около 1500°C начинается интенсивное выгорание углерода. Вместе с ним интенсивно окисляется и железо, особенно к концу выгорания кремния и углерода:

Образующийся монооксид железа, FeO, хорошо растворяется в расплавленном чугуне и частично переходит в сталь, а частично реагирует с SiO2 и в виде силиката железа FeSiO3переходит в шлак:

Фосфор полностью переходит из чугуна в сталь. Так P2O5 при избытке SiO2 не может реагировать с основными оксидами, поскольку SiO2 с последними реагирует более энергично. Поэтому фосфористые чугуны перерабатывать в сталь этим способом нельзя.

Все процессы в конверторе идут быстро - в течение 10-20 минут, так как кислород воздуха, продуваемый через чугун, реагирует с соответствующими веществами сразу по всему объёму металла. При продувке воздухом, обогащенным кислородом, процессы ускоряются. Монооксид углерода CO, образующийся при выгорании углерода, пробулькивает вверх, сгорает там, образуя над горловиной конвертора факел светлого пламени, который по мере выгорания углерода уменьшается, а затем совсем исчезает, что и служит признаком окончания процесса. Получаемая при этом сталь содержит значительные количества растворенного монооксида железа FeO, который сильно снижает качество стали. Поэтому перед разливкой сталь надо обязательно раскислить с помощью различных раскислителей - ферросилиция, фероманганца или алюминия:

сталь углерод эвтектоидный сплав

2FeO + Si = 2Fe + SiO2

FeO + Mn = Fe + MnO

Монооксид марганца MnO как основной оксид реагирует с SiO2 и образует силикат марганца MnSiO3, который переходит в шлак. Оксид алюминия как нерастворимое при этих условиях вещество тоже всплывает наверх и переходит в шлак. Несмотря на простоту и высокую продуктивность, бессемеровский способ теперь не слишком распространен, поскольку он имеет ряд существенных недостатков. Так, чугун для бессемеровского способа должен быть с наименьшим содержанием фосфора и серы, что далеко не всегда возможно. При этом способе происходит очень большое выгорания металла, и выход стали составляет лишь 90% от массы чугуна, а также расходуется много раскислителей. Серьезным недостатком является невозможность регулирования химического состава стали.

Бессемеровская сталь содержит обычно менее 0,2% углерода и используется как техническое железо для производства проволоки, болтов, кровельного железа и т.п.

Мартеновская печь

Основная статья: Мартеновская печь

Мартеновский способ отличается от конверторного тем, что выжигание избытка углерода в чугуне происходит не только за счет кислорода воздуха, но и кислорода оксидов железа, которые добавляются в виде железной руды и ржавого железного лома.

Мартеновская печь состоит из плавильной ванны, перекрытой сводом из огнеупорного кирпича, и особых камер регенераторов для предварительного подогрева воздуха и горючего газа. Регенераторы заполнены насадкой из огнеупорного кирпича. Когда первые два регенератора нагреваются печными газами, горючий газ и воздух вдуваются в печь через раскаленные третий и четвёртый регенераторы. Через некоторое время, когда первые два регенератора нагреваются, поток газов направляют в противоположном направлении и т.д.

Плавильные ванны мощных мартеновских печей имеют длину до 16 м, ширину до 6 м и высоту более 1 м. Вместимость таких ванн достигает 500 т стали. В плавильную ванну загружают железный лом и железную руду. К шихте добавляют также известняк как флюс. Температура печи поддерживается при 1600-1650°C и выше. Выгорания углерода и примесей чугуна в первый период плавки происходит главным образом за счёт избытка кислорода в горючей смеси с теми же реакциями, что и в конверторе, а когда над расплавленным чугуном образуется слой шлака - за счёт оксидов железа:

Вследствие взаимодействия основных и кислотных оксидов образуются силикаты и фосфаты, которые переходят в шлак. Сера тоже переходит в шлак в виде сульфида кальция:

FeS + CaO = FeO + CaS

Мартеновские печи, как и конверторы, работают периодически. После разливки стали печь снова загружают шихтой и т.д. Процесс переработки чугуна в сталь в мартенах происходит относительно медленно - в течение 6-7 часов. В отличие от конвертора, в мартенах можно легко регулировать химический состав стали, добавляя к чугуну железный лом и руду в той или иной пропорции. Перед окончанием плавки нагрев печи прекращают, сливают шлак, а затем добавляют раскисники. В мартенах можно получать и легированную сталь. Для этого в конце плавки добавляют к стали соответствующие металлы или сплавы.

Электротермический способ

Электротермический способ имеет перед мартеновским и особенно конверторным целый ряд преимуществ. Этот способ позволяет получать сталь очень высокого качества и точно регулировать её химический состав. Доступ воздуха в электропечь незначительный, поэтому значительно меньше образуется монооксида железа FeO, загрязняющего сталь и ухудшающего её свойства. Температура в электропечи - не ниже 2000°C. Это позволяет проводить плавку стали на сильно основных шлаках (которые трудно плавятся), при которых полнее удаляется фосфор и сера. Кроме того, благодаря очень высокой температуре в электропечах можно легировать сталь тугоплавкими металлами - молибденом и вольфрамом. Но в электропечах расходуется очень много электроэнергии - до 800 кВт·ч на 1 т стали. Поэтому этот способ применяют только для получения высококачественной спецстали.

Электропечи бывают разной емкости - от 0,5 до 180 т. Футеровку печи делают обычно основной (с CaO и MgO). Состав шихты может быть разный. Иногда она состоит на 90% из железного лома и на 10% из чугуна, иногда в ней преобладает чугун с добавками в определенной пропорции железной руды и железного лома. К шихте добавляют также известняк или известь как флюс. Химические процессы при выплавке стали в электропечах те же, что и в мартенах.

Индукционный нагрев массы металла осуществляется токами промышленной частоты, которых оказывается достаточно для нагрева, из-за большой массы этого сердечника. Для тока частотой 50 герц характерная масса выплавляемой стали в печи составляет 90-100 тонн.

Физические свойства

· плотность с ? 7,86 г. / см 3 ; коэффициент линейного теплового расширения б = 11 … 13 · 10 ?6 K ?1 ;

· коэффициент теплопроводности k = 58 Вт / (м · K);

· модуль Юнга E = 210 ГПа;

· модуль сдвига G = 80 ГПа;

· коэффициент Пуассона н = 0,28 … 0,30;

· удельное сопротивление (20° C, 0,37-0,42% углерода) = 1,71 · 10 ?7 Ом · м

Зависимость свойств от состава и структуры

Свойства сталей зависят от их состава и структуры, которые формируются присутствием и процентным содержанием следующих составляющих.

Углерод - составная часть, с увеличением содержания которой в стали увеличивается её твердость и прочность, при этом пластичность уменьшается.

Кремний и марганец (в пределах 0,5…0,7%) существенного влияния на свойства стали не оказывают.

Сера является вредной примесью, образует с железом химическое соединение FeS (сернистое железо). Сернистое железо в сталях образует с железом эвтектику с температурой плавления 1258 К, которая обусловливает ломкость материала при обработке давлением с подогревом. Указанная эвтектика при термической обработке расплавляется, в результате чего между зернами теряется связь с образованием трещин. Кроме этого, сера уменьшает пластичность и прочность стали, износостойкость и коррозионную стойкость.

Фосфор предоставляет стали хладноломкости (хрупкость при пониженных температурах). Это объясняется тем, что фосфор вызывает сильную внутрикристаллическую ликвацию.

Феррит - железо с объемноцентрированная кристаллической решеткой и сплавы на его основе - является фазой мягкой и пластичной.

Цементит - карбид железа, химическое соединение с формулой Fe3C, наоборот, предоставляет стали твердость и хрупкость.

Перлит - эвтектоидная смесь двух фаз - феррита и цементита, содержит 1/8 цементита и поэтому имеет повышенную прочность и твердость по сравнению с ферритом. Поэтому доэвтектоидные стали гораздо более пластичны, чем заэвтектоидные.

Стали содержат до 2,14% углерода. Фундаментом науки о стали, как сплава железа с углеродом, является диаграмма состояния сплавов железо-углерод - графическое отображение фазового состояния сплавов железа с углеродом в зависимости от их химического состава и температуры. Для улучшения механических и других характеристик сталей применяют легирование. Главная цель легирования подавляющего большинства сталей - повышение прочности за счет растворения легирующих элементов в феррите и аустените, образования карбидов и увеличения прокаливаемости. Кроме того, легирующие элементы могут повышать устойчивость против коррозии, термостойкость, жаропрочность и др. Такие элементы как хром, марганец, молибден, вольфрам, ванадий, титан образуют карбиды, а никель, кремний, медь, алюминий карбидов не образуют. Кроме того, легирующие элементы уменьшают критическую скорость охлаждения при закалке, что необходимо учитывать при назначении режимов закалки (температуры нагрева и среды для охлаждения). При значительном количестве легирующих элементов может существенно измениться структура, что приводит к образованию новых структурных классов по сравнению с углеродистыми сталями.

Виды термообработки

Сталь в исходном состоянии достаточно пластична, её можно обрабатывать путем деформирования: ковать, вальцевать, штамповать. Характерной особенностью стали является её способность существенно изменять свои механические свойства после термической обработки сущность которой заключается в изменении структуры стали при нагреве, выдержке и охлаждении, согласно специальному режиму. Различают следующие виды термической обработки:

Чем богаче сталь на углерод, тем она тверже после термической обработки. Сталь с содержанием углерода до 0,3% (техническое железо) практически закаливанию не поддается.

Химико-термическая обработка сталей

Химико-термическая обработка сталей в дополнение к изменениям в структуре стали также приводит к изменению химического состава поверхностного слоя путем добавления различных химических веществ до определенной глубины поверхностного слоя. Эти процедуры требуют использования контролируемых систем нагрева и охлаждения в специальных средах. Среди наиболее распространенных целей, относящихся при использовании этих технологий является повышение твердости поверхности при высокой вязкости сердцевины, уменьшение сил трения, повышения износостойкости, повышения устойчивости к усталости и улучшения коррозионной стойкости. К этим методам относятся:

· Цементация (C) увеличивает твердость поверхности мягкой стали из-за увеличения концентрации углерода в поверхностных слоях.

· Азотирования (N) как и цементация увеличивает поверхностную твердость и износостойкость стали.

· Цианирования и нитроцементация (N + C) - это процесс одновременного насыщения поверхности сталей углеродом и азотом. При цианировании используют расплавы солей, имеющих в своем составе группу NaCN, а при нитроцементации - смесь аммиака с газами, которые имеют в составе углерод (СО, СН4 и ??др.). После цианирования и нитроцементации проводят закаливание и низкий отпуск.

· Сульфатирования (S) - насыщение поверхности серой улучшает приработки трущихся поверхностей деталей, уменьшается коэффициент трения.

Реферат

На сегодняшний день стали являются основным конструкционным материалом для изготовления нагруженных деталей машин, сооружений, элементов подвижного состава.

Сталями называют сплавы железа с углеродом и некоторыми другими химическими элементами.

По химическому составу различают стали углеродистые и легированные.

Если сталь имеет в своем составе только Fe, C и некоторое количество постоянной примеси, то такую сталь называют углеродистой. Если в углеродистую сталь специально введены один или несколько так называемых легирующих элементов (Cr, Ni, W и др.) с целью улучшения ее служебных и технических свойств, то такую сталь называют легированной.

Углеродистая сталь

Углеродистая сталь – наиболее распространенный продукт металлургической промышленности и широко применяется для всевозможных сооружений (железных дорог, мостов, зданий и др.), деталей машин, приспособлений и т.д.

Углеродистую сталь классифицируют по различным ее признакам. Например, по химическому составу, в зависимости от степени раскисления, по структуре, качеству и назначению.

В зависимости от степени раскисления стали делят на спокойную, полуспокойную и кипящую.

Полуспокойную сталь раскисляют в меньшей степени, чем спокойную. По свойствам они занимают промежуточное положение между кипящей и спокойной.

Спокойная сталь полностью раскислена ферромарганцем, ферросилицием и алюминием (путем их последовательного введения): в изложнице застывает спокойно; имеет более однородный состав. Из нее изготавливают рельсы, колеса, оси, листовые рессоры, пружины, а также другие детали подвижного состава, испытывающие большие нагрузки. Используют также для изготовления металлических пролетов мостов.

(Ст3сп2 - сталь углеродистая обыкновенного качества, спокойная, категория поставки-2)

Кипящая сталь раскислена не полностью (только ферромарганцем), поэтому она при заливке в изложницу и при кристаллизации продолжает «кипеть». В результате свободного кипения из нее более полно выходят HMB. Эта сталь отличается повышенной пластичностью, хорошо штампуется, сваривается и поэтому применяется в основном для изготовления деталей методом штамповки из листов с последующей сваркой. Она дешевле спокойной, однако, из-за значительной неоднородности состава ее применение ограничено. Важным преимуществом является отсутствие сосредоточенной усадочной раковины в слитке, поэтому на 10-20% увеличивается выход годного металла.

По назначению углеродистые стали делятся на конструкционные и инструментальные.

Конструкционные углеродистые стали используют в машиностроении и строительном деле. В зависимости от величины и характера нагрузки, прикладываемой к изделиям, выполненным из них, они делятся на стали обыкновенного качества и стали качественные.

В сталях обыкновенного качества допускается большее содержание S, P, HMB, газов и других примесей, чем в сталях качественных. Они выплавляются мартеновским, бессемеровским или томасовским способами и применяется для сортового и листового проката, гвоздей, заклепок, болтов, труб и т.д. Особых требований к составу шихты, процессу плавки и разливки обычно не предъявляется.

По ГОСТу сталь обыкновенного качества в зависимости от качества разделяется на две группы:

Группа А – сталь, у которой гарантируются только механические свойства.

Химический состав не гарантируется. Поэтому стали этой группы можно подвергать только механической обработке; нагревать и сваривать их нельзя. Маркируются они следующим образом: Ст0, Ст1…Ст6. Чем выше номер, тем выше содержание углерода в стали, тем она более твердая и менее пластичная. Номер марки характеризует механические свойства. Из этих сталей изготавливают детали для подвижного состава без термической обработки.

Группа Б (БСт0,БСт1…БСт6) - выпускаются с гарантируемым химическим составом, поэтому их можно нагревать (например, для ковки), а затем с помощью термообработки исправлять нарушенную структуру и придавать необходимые свойства.

Группа В (ВСт0,ВСт1…ВСт6) – идущие на изготовление сварных конструкций, различаются по механическим свойствам и химическому составу.

Качественные углеродистые стали выплавляется в мартеновских и электрических печах и применяется для изготовления более ответственных деталей машин и механизмов. Ее получают при более строгом соблюдении технологии выплавки. Она превосходит сталь обыкновенного качества по однородности, а также содержит меньше вредных примесей (серы и фосфора). Маркировка этой стали производится двумя цифрами, указывающими среднее содержание углерода в сотых долях процента. Из-за высокой хрупкости конструкционные углеродистые стали содержат углерода не более 0.85%.Так, марка 25 содержит углерода в среднем 0.25%. Для маркировки кипящей стали используют буквы кп (например. 08 кп). Буква А, стоящая в конце марки, свидетельствует об улучшенном металлургическом качестве.

Инструментальные углеродистые стали являются сталями высокоуглеродистыми (содержание углерода 0.7-1.3%), что гарантирует им высокую твердость, необходимую для придания инструменту режущих свойств и износостойкости. Инструментальная сталь выплавляется в мартеновских и электрических печах; применяется для изготовления различных инструментов (режущих, измерительных, ударных и пр.). Инструментальная сталь делится на качественную и высококачественную. Сталь качественная обозначается буквой У и цифрой, указывающей количество углерода в десятых долях процента, например, У7, У8 и далее до У13.

Сталь высококачественная инструментальная содержит меньше примесей(серы, фосфора), чем качественная; при ее маркировке добавляют букву А, например, У8А. Эти стали используют для изготовления мерительного, режущего и ударно-штампового инструмента. Существенным недостатком углеродистой стали является то, что эта сталь не обладает нужным сочетанием механических свойств. С увеличением содержания углерода увеличиваются прочность и твердость, но одновременно уменьшаются пластичность и вязкость, растет хрупкость.

Выбор марки стали и термическая обработка определяются назначением и характером эксплуатации инструмента.

износ материалы

Для обеспечения работоспособности металлорежущего инструмента необходимо изготовлять его рабочую часть из материала, обладающего комплексом определенных физико-механических свойств (высокими показателями твердости, износостойкости, прочности, теплостойкости и др.). Материалы, отвечающие требованиям этого комплекса и способные осуществлять резание, называются инструментальными материалами. Взаимодействие инструмента с обрабатываемым материалом протекает в условиях постоянного (подвижного) контакта. При этом оба тела, образующие пару трения, взаимно изнашиваются.

Материал каждого из взаимодействующих тел обладает:

свойством истирать материал, с которым он взаимодействует;

износостойкостью, т.е. способностью материала сопротивляться истирающему действию другого материала.

Изнашивание лезвий инструмента происходит на протяжении всего периода взаимодействия с обрабатываемым материалом. В результате этого лезвия инструмента теряют некоторую часть своих режущих свойств, изменяется форма рабочих поверхностей инструмента.

Износостойкость не является неизменным свойством инструментальных материалов, она зависит от условий резания.

Стали и сплавы износостойкие в условиях истирающего износа (трения качения, трения скольжения). В подобных условиях работают детали типа шарико- и роликоподшипников, валы, детали дорожных и землеройных машин.

Чтобы материал имел повышенную износостойкость в таких условиях, необходима высокая твердость.

Износостойкость — это способность материапа сопротивляться разрушению его поверхностных слоев при трении

Общие сведения о видах и применении.

Износостойкие стали способны сопротивляться процессу изнашивания. Изнашивание — это процесс постепенного разрушения поверхностных слоев трущихся деталей, который приводит к уменьшению их размеров (износу). Износостойкие стали можно разделить на три группы.

В первую группу входят стали, износостойкость которых достигается высокой твердостью поверхности. Они подвергаются закалке и низкому отпуску или химико-термической обработке. Имеют структуру мартенсита или мартенсита с карбидными включениями. К этой группе относятся подшипниковые стали, из которых изготавливаются шарики и ролики подшипников качения. Они маркируются буквами ШХ и цифрой показывающей содержание хрома в десятых долях процента, содержат также марганец и кремний (ШХ4, ШХ15, ШХ15СГ, ШХ20СГ). Содержание углерода в них около 1%.

Ко второй группе относятся стали, износостойкость которых достигается смазывающим действием графита. Эти стали имеют в структуре графитные включения, которые в процессе изнашивания выходят на поверхность и выполняют роль сухой смазки. Эти стали имеют высокое содержание углерода (-1,5%) и кремния (-1%), что повышает способность к графитизации. Эти стали подвергаются графитизирующему отжигу, который аналогичен отжигу ковкого чугуна (см. раздел 3.3.).

Третью группу составляют стали износостойкость которых достигается повышенной склонностью к наклепу. Это, прежде всего, сталь 110ΓΙ3. Она имеет невысокую твердость, которая при действии давления и ударов резко повышается, за счет чего и достигается износостойкость. Эта сталь подвергается закалке от 1100°С в воде, после чего получает аустеннтную структуру. Плохо обрабатывается резанием, поэтому применяется в литом состоянии.

Износостойкие стали (ГОСТ 5632-72) по химическому составу могут быть высокоуглеродистыми (1,1. 1,3% С) или малоуглеродистыми и высоколегированными (Si, Mn, Cr, Ni и др.). Основное потребительское свойство этих сталей - высокая стойкость деталей при кавитационной коррозии и механическом изнашивании при значительных ударных нагрузках. Эти стали (12Х18Н9Т, ЗОХ10Г10, ОХ14АГ12, ОХ14АГ12М, Г13) применяют чаще в литом или кованном (катанном) состоянии, так как их общее технологическое свойство - пониженная обрабатываемость резанием.

Наряду с высокоуглеродистыми сталями в качестве износостойких материалов используют белый чугун, твердые сплавы. Последние имеют исключительно высокую износостойкость.

Особую группу износостойких сталей составляют шарикоподшипниковые стали, имеющие около 1 % C и от 0,6 до 1,5 % Cr: ШХ6 (0,6 % C), ШХ9 (0,9 % C), ШХ15 (1,5 % C) и др.

В качестве износостойкого сплава используется и графитизированная сталь. Такая сталь имеет в своем составе повышенное содержание углерода (1,3…1,75 %) и кремния (1,3…1,75). Благодаря этому часть углерода в стали выделяется в виде графита.

Износостойкие материалы в условиях действия ударного изнашивания в абразивной струе. Типичными – деталями подвергающимися подобному износу, являются рабочие органидезинтеграторов (мельниц для дробления песка).

Наиболее износостойкими материалами в условиях ударного абразивного износа являются твердые сплавы типа ВК, состоящие из карбидов вольфрама и кобальта при содержании кобальта около 6 % (ВК6), но этот материал очень дорог. Более перспективными являются спеченные стали с карбидным упрочнением, у которых износостойкость помимо карбидов создается упрочняющей термической обработкой.

Износостойкая высокомарганцовистая сталь марки Г13 для работы в условиях изнашивания, сопровождаемого большими удельными нагрузками. Сталь Г13 имеет в своем составе 1…1,4 % углерода и 12…14 % марганца, она имеет аустенитную структуру и относительно низкую твердость (200…250 HB). Сталь Г13 широко используется для изготовления таких деталей, как корпуса шаровых мельниц, щек камнедробилок, крестовин рельсов, гусеничных траков, козырьков землечерпалок и т.д. Склонность к интенсивному наклепу является характерной особенностью сталей аустенитного класса.

Для деталей, работающих на износ в условиях абразивного трения и высоких давлений и ударов, применяют высокомарганцевую литую аустенитную сталь 110Г13Л, содержащую 0.9-1.3% С и 11,5-14.5% Mn. Она обладает следующими механическими свойствами: 0.2=250350МПа, в=8001000МПа, =3545%, =4050%.

К износостойким сталям относятся графитизированные стали, содержащие 1,3…1,75% С и » 1,0% Si. В состоянии литья такая сталь имеет структуру перлит + цементит. В результате графитизирующего отжига (820…840 °С, 5ч и медленное охлаждение с печью до 600°С, затем на воздухе) цементит графитизируется, образуя точечные включения графита. Такая сталь имеет прочность sв=850МПа и хорошую износостойкость благодаря смазывающему действию графита.

В термообработанном состоянии графитизированная сталь может использоваться для изготовления штампов холодной высадки, калибров, траков, других деталей, работающих на износ.

В качестве износостойкой используют также марганцовистую сталь Г13, 110Г13Л, широко известную как сталь Гатфильда. Содержание углерода в стали этого типа 1,1…1,2%, содержание марганца »13%, соотношение Mn/C³10. Однофазное аустенитное состояние сталь приобретает в результате закалки от 1050…1100°С в воду. Несмотря на невысокую твердость 180…220НВ сталь Гатфильда обладает высокой износостойкостью в условиях абразивного изнашивания с высокими удельными давлениями, с ударными нагрузками вследствие развития наклепа в поверхностных нагруженных слоях.

Сталь 110Г13Л обладает высокой износостойкостью только при ударных нагрузках. При небольших ударных нагрузках в сочетании с абразивным изнашиванием либо при чистом абразивном изнашивании мартенситное превращение не протекает и износостойкость стали 110Г13Л невысокая.

Марганцовистую сталь типа Г13 используют для изготовления черпаков экскаваторов, звеньев гусениц, трамвайных крестовин, деталей камнедробилок и др.

Для повышения сопротивления износу часто используют наплавки изнашиваемых поверхностей порошковой смесью карбидов W2C+WC или специальными сплавами: сормайтом, а также сталинитом.

Наплавка сормайтом состава 3,0%С, 30%Cr, 5%Ni, 3%Si, остальное Fe имеет твердость 50HRC. У менее легированной и содержащей меньшее количество углерода сормайтовой наплавки 1,7%С, 15%Cr, 2%Ni, 2%Si, остальное Fe твердость (40HRC), а следовательно и износостойкость меньше.

Наплавка сталинитом состава 1,0%С, 20%Cr, 15%Mn, 3%Si, остальное Fe имеет структуру аустенит + карбиды, а твердость ³65HRC.

Для изготовления лопастей гидротурбин и гидронасосов, судовых гребных винтов и других деталей, работающих в условиях изнашивания при кавитационной эрозии, применяют стали с нестабильным аустенитом 30Х10Г10, 0Х14АГ12 и 0Х14Г12М, испытывающим при эксплуатации частичное мартенситное превращение.

Графитизированные стали применяется для изготовления штампов, калибров, валов. Для деталей с высокой износостойкостью используется чугун с отбеленной поверхностью, в котором основная масса металла имеет структуру серого чугуна, а поверхностный слой — белого чугуна. Машиностроительными чугунами, идущими на изготовление деталей, являются серый, высокопрочный и ковкий чугуны. Детали из них изготовляются литьем, так как чугуны имеют очень хорошие литейные свойства. Благодаря графитным включениям эти чугуны хорошо обрабатываются, имеют высокую износостойкость, гасят колебания и вибрации. Но графитные включения уменьшают прочность.

Классификация методов отделочно-упрочняющей обработки деталей машин

Все известные методы упрочнения подразделяются на 6 основных классов:

Упрочнение с созданием пленки на поверхности

а) осаждение химической реакции (оксидирование, сульфидирование, фосфатирование, нанесение упрочняющего смазочного материала, осаждение из газовой фазы).

б) осаждение из паров (термическое испарение тугоплавких соединений, катодно-ионная бомбардировка, прямое электронно-лучевое испарение, реактивное электронно-лучевое испарение, электронно-химическое испарение).

в) электролитическое осаждение (хромирование, никелирование, электрофорез, никельфосфатирование, борирование, борохромирование, хромофосфатирование).

г) напыление износостойких соединений (плазменное напыление порошковых материалов, детонационное напыление, электродуговое напыление, лазерное напыление, вихревое напыление, индукционное припекание порошковых материалов).

Упрочнение с изменением химического состава поверхностного слоя металла

а) диффузионное насыщение (борирование, цианирование, азотирование, нитроцементация и т.п.)

б) химическое и физико-химическое воздействие (химическая обработка, ионная имплантация, электроискровая обработка и т.д.).

Упрочнение с изменением структуры поверхностного слоя

а) физико-термическая обработка (лазерная закалка, плазменная закалка);

б) электрофизическая обработка (электроконтактная, электроэрозионная, магнитная обработка);

в) механическая (упрочнение вибрацией, фрикционно-упрочняющая обработка, дробеструйная, обработка взрывом, термомеханическая, электромеханическая);

г) наплавка легированным элементом (газовым пламенем, электрической дугой, плазмой, лазерным лучом, пучком ионов и т.д.).

Упрочнение с изменением энергетического запаса поверхностного слоя

а) обработка в магнитном поле (термомагнитная обработка, импульсным магнитным полем, магнитным полем);

б) обработка в электрическом поле.

Упрочнение с изменением микрогеометрии поверхности и наклепом

а) обработка резанием (точение, шлифование, сверхскоростное резание);

б) пластическое деформирование (накатывание, обкатывание, раскатывание, выглаживание, вибронакатывание, вибровыглаживание, калибрование, центробежно-ударное упрочнение, виброударное и т.д.);

в) комбинированные методы (анодно-механическая, поверхностное легирование с выглаживанием, резание с воздействием ультразвуковых колебаний, магнитно-абразивная обработка и т.д.).

Упрочнение с изменением структуры всего объема металла

а) термообработка при положительных температурах (закалка, отпуск, улучшение, закалка ТВЧ, нормализация, термомагнитная обработка);

б) криогенная обработка (закалка с обработкой холодом, термоциклирование).

Проанализировав выше приведенные данные можно сделать вывод, что для случая ремонтного производства целесообразно использовать, с целью повышения износостойкости восстановленных поверхностей, только лишь методы позволяющие локально изменять свойства материала в одном месте не затрагивая, а тем самым не изменяя свойств уже обработанных и исправных поверхностей детали. К таким методам относится методы обработки с изменением микрогеометрии материала наклепом, применяемый целенаправленно на отдельные поверхности детали.

Повышение долговечности деталей машин методом поверхностного пластического деформирования ( ППД) или поверхностного наклепа широко используется в промышленности для повышения сопротивляемости малоцикловой и многоцикловой усталости деталей машин. К эффективным методам повышения долговечности деталей машин, снижения их веса и экономии легированных сталей должен быть отнесен и способ изометрической закалки стальных деталей до высоких пределов прочности.

В настоящее время существует множество технологических методов, основанных на механическом, физическом и химическом воздействии на поверхностный слой.

Наплавка металлов - один из наиболее эффективных способов - позволяет восстанавливать геометрические размеры изношенных деталей, а также упрочнять их путем применения специальных электродных материалов, обеспечивающих получение наплавленного металла с заданными физическими свойствами.

Поверхностное упрочнение наклепом или поверхностное пластическое деформирование широко используется для повышения долговечности деталей машин и элементов конструкций. Оно может быть осуществлено различными методами: 1) бомбардированием (обдувом) металла струей стальной или чугунной дроби ( дробеструйная обработка), струей шариков или суспензии, содержащей абразивные частицы; 2) обкатыванием металла шариками или роликами; 3) выглаживанием инструментом сферической, трапецеидальной или конусной формы из природных или искусственных алмазов или синтетических сверхтвердых материалов ( карбонада, гексанита - Р или эльбора - Р); 4) чеканкой - упорядоченным многократным воздействием на упрочняемую поверхность специальными бойками или вибрирующими шариками или роликами.

Наплавка широко применяется в различных отраслях промышленности и является высокоэкономичным методом повышения долговечности деталей машин, повышая их износостойкость в 2 - 6 раз.

Предельное состояние деталей в большинстве случаев вызывается недостаточной износостойкостью, во многом зависящей от принятой технологии их изготовления. К основным технологическим факторам, оказывающим наибольшее влияние на износостойкость, относятся: качество материала детали, особенно ее поверхностного слоя; шероховатость поверхностей трения; точность размеров и геометрической формы; качество сборки.

При правильно назначенных и выполненных перечисленных факторах увеличение износостойкости может быть достигнуто за счет поверхностного упрочнения деталей.

Карбонитрация используется для повышения износостойкости и усталостной прочности деталей, а в сочетании с оксидированием, и для увеличения их коррозионной стойкости. Во многих случаях эта технология является выгодной альтернативой таким процессам, как поверхностная закалка, гальваническое хромирование, цементация, нитроцементация и другие.

На износостойкость рабочих органов измельчающих машин можно влиять различными методами, в том числе и термической обработкой.

Исследование износостойкости стали 40X13 после различной температурной обработки. Было выявлено влияние температуры закалки и различных стадий образования карбидов на износостойкость стали 40X13.

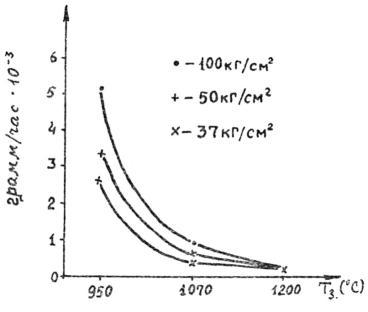

Рисунок 2 − Влияние температуры закалки и величины удельного давления на износостойкость стали 40X13

Как видно из рисунке 2, с повышением температуры закалки стали ее износостойкость возрастает. Причем, что характерно, когда сталь после закалки имеет структуру «мартенсит + карбиды», износостойкость зависит от величины удельного давления. Когда мы имеем дело со структурой «аустенит + карбиды», износостойкость стали в исследуемом диапазоне удельных давлений не зависит от их величины. Это указывает на высокую износостойкость аустенитной структуры стали 40X13.

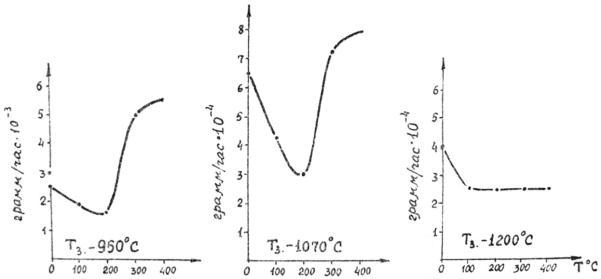

На рисунке 3 показано влияние температуры отпуска на износостойкость стали 40X13, закаленной с различных температур. Как видно из рисунка 3, у сталей, имеющих после закалки структуру мартенсит + карбиды», характер изменения износостойкости с повышением температуры отпуска одинаковый. При повышении температуры отпуска до 200 ° С износостойкость повышается. При дальнейшем повышении температуры отпуска износостойкость падает. Иначе говоря, образование зон, обогащенных углеродом, в интервале температур 20 – 200 º С способствует повышению износостойкости стали. На этом же рисунке приведена зависимость износостойкости от температуры отпуска для стали, закаленной с температуры 1200 º С, которая имеет после закалки структуру «аустенит + карбиды». Как видно из рисунка 3, износостойкость стали в исследуемом интервале температур практически не меняется.

Рисунок 3 − Влияние температуры закалки и отпуска на износостойкость стали 40X13 Нагрузка на образец – 37 кг/см 2

Анализируя данные, приведенные на рисунке 2, 3 можно отметить, что износостойкость стали определяется не только карбидной фазой, но и составом матрицы. Так, при повышении температуры закалки с 950 º С по 1070 º С, количество карбидов и их дисперсность уменьшаются, а износостойкость возрастает приблизительно в 3 раза.

Рост износостойкости обусловлен изменением химического состава пересыщенного α – твердого раствора – мартенсита. Повышение температуры закалки до 1200 º С приводит к дальнейшему уменьшению количества карбидной фазы в структуре стали и изменяет ее фазовый состав. Однако, несмотря на это, износостойкость стали возрастает еще приблизительно в 2 раза.

Таким образом, температура закалки оказывает большое влияние на механические свойства закаленных сталей потому, что температура закалки влияет на механизм образования карбидов, что в свою очередь, определяет свойства сталей, работающих в агрессивных средах.

Значительные потери материалов вызывает износ. При этом происходит выход из строя элементов машин, работающих в условиях трения, что вызывает дополнительные материальные потери, связанные с ремонтом техники. Борьба с износом — один из путей экономии материалов.

Читайте также: