Сталь типа 18 8

Обновлено: 05.05.2024

Завозим чашки из такой стали. Более вразумительного ответа от продавца нет. Поясните, кто сможет - нужно как можно больше информации о такой посуде (объяснять, как для дебилов - будем рассказывать таможне)

1. Аустенитная сталь

2. Мартенситная сталь

Мартенситная сталь содержит от 10 до 18% хрома и может закаляться. Это наиболее распространенная сталь для производства ножевых изделий.

Спецификация мартенситной стали в соответствии с американскими стандартами – AISI 420; содержание хрома в ней – 13-14%, углерода – 0,1-0,4%.

Данный сорт стали незаменим в производстве высококачественных ножей, лезвия которых должны быть закаленными для обеспечения их эффективности и долговечности, а также для предотвращения повреждений фаянсовой и фарфоровой посуды.

Однако, эта сталь наименее устойчива к коррозии. Именно поэтому после появления на рынке посудомоечных машин производители стали стали выступать с рекомендациями воздержаться от их использования для мойки данного типа столовых приборов.

3. Ферритная сталь

Ферритная сталь содержит от 13 до 30% хрома, но не может подвергаться закаливанию.

Данный сорт стали несколько более устойчив к коррозии чем мартенситная сталь, и легко подвергается холодной обработке.

Сорт AISI 430 наиболее распространен в производстве недорогих домашних столовых приборов.

Эти два сорта стали (ферритная и мартенситная) обладают магнитными свойствами.

Столовые приборы из хромированной стали (т. е. без содержания никеля) обычно рассматриваются как неустойчивые к мойке в посудомоечной машине.

Тем не менее, опыт ряда производителей показывает, что посудомоечные машины могут использоваться для данного типа столовых приборов, НО они становятся слишком уязвимыми при стечении ряда факторов.

И несмотря на то, что полной гарантии не существует, риски тем не менее можно снизить в отношении следующей продукции: > " Недорогих столовых приборов (ферритная сталь без содержания никеля) – за счет использования стали с высоким содержанием хрома (17-18%). Этот сорт стали более дорогостоящий и в основном используется его производства моделей коллекции Eternum Massif.

> Ножей – за счет использования хромомолибденовой стали. Этот сорт стали более дорогостоящий и используется для производства ножей коллекции Eternum Signature.

Кроме того, необходимо различать моноблочные (состоящие из одного элемента) ножи, включаемые, как правило, в коллекции столовых приборов низкой и средней ценовой гаммы, и ножи с полой рукоятью, с вваренным в нее лезвием, которые обычно производятся из стали сорта 18/8 и 18/10.

Это неграмотное (возможно китайское) название аустенитной коррозионностойкой стали, содержащей 18% хрома и 8% никеля.

Точных аналогов у нас нет.

Наиболее близкими аналогами в России являются 12Х18Н9 ( 0,12% углерода, 18% хрома и 9% никеля) .

А также сталь 12Х18Н10Т ( углерода 0,12%, 18% хрома и 10% никеля) .

Как видите отличие в первой на 1%, а во второй - на 2% никеля.

Так вот, последняя сталь - это самая распространенная у нас марка нержи. применяют направо и налево для всего. И в пищевой промышленности, и в химической и в быту . везде, в общем.

Таможню содержание углерода волновать не будет, а в ввозимой Вами стали никеля аж на 2% меньше, чем в самой ходовой нерже, которая в РФ распространена.

Большая Энциклопедия Нефти и Газа

Хромоникелевые аустенитные стали типа 18 - 8 приобретают склонность к межкристаллитной коррозии после нагрева при 400 - 800 С. Поэтому часто такая коррозия наблюдается на некотором расстоянии от сварных соединений. [1]

Хромоникелевые аустенитные стали типа 18 - 8 приобретают склонность к межкристаллитной коррозии после нагрева при 400 - 800 С. [2]

Хромоникелевые аустенитные стали типа 12Х18Н9Т имеют сравнительно низкую эрозионную стойкость, так как не отличаются большой склонностью к упрочнению в процессе микроударного воздействия. [3]

Выплавленные хромоникелевые аустенитные стали типа 25 - 20, 15 - 35 в вакууме лучше обрабатываются давлением, что важно при изготовлении труб, профилей и других изделий сложной конфигурации. Свариваемость вакуумного и электрошлакового металла также улучшается. [4]

Широко известные хромоникелевые аустенитные стали типа 18 - 8 являются не только коррозионностойким, но и жаропрочным, а также окалиностойким конструкционным материалом. Обычная сталь 1Х18Н10Т успешно используется в качестве жаропрочного материала, например, при температуре 600 С, сохраняя хорошую жаростойкость до 800 - 850 С. В табл. 1 приведены состав и области применения некоторых наиболее типичных жаропрочных хромоникелевых аустенитных сталей типа 18 - 8 или близких к этому типу сталей. Следует отметить, что в хромоникелевых жаропрочных сталях соотношение содержаний хрома и никеля обычно бывает более низким, чем в коррозионностойких сталях. [5]

Известно также, что хромоникелевые аустенитные стали типа ЭИ-257 склонны к межкристаллитной коррозии в присутствии слабых растворов электролитов, к числу которых относится конденсат пара. [6]

В работе [ 3 ] на малоуглеродистых хромоникелевых аустенитных сталях типа XI ОН 14 было показано сильное стабилизирующее влияние выдержек аустенита при 300 - 500 С на кинетику изотермического мартенситного превращения при последующем охлаждении. [7]

Некоторые металлы, например алюминий, медь и др., а также хромоникелевые аустенитные стали типа 08Х18Н10Т хорошо работают при самых низких отрицательных температурах, так как критический температурный интервал хрупкости у них практически отсутствует или чрезвычайно низок. Эти металлы могут свариваться при низких температурах без подогрева. [8]

Среди многочисленных нержавеющих сталей, нашедших применение в промышленности, наиболее распространенной является хромоникелевая аустенитная сталь типа Х18Н10Т, обладающая наряду с высокой коррозионной стойкостью хорошими механическими и технологическими свойствами. Коррозионная стойкость этой стали, как и других нержавеющих сталей, связана с ее способностью пассивироваться в агрессивных средах и малой скоростью коррозии в пассивном состоянии. Пассивное состояние нержавеющих сталей обусловлено образованием на их поверхности тонкой окисной пленки и хемосор-бированного кислорода. [9]

Целью настоящей работы являлось исследование воздействия различных режимов МТО на развитие у термомеханически упрочненных хромоникелевых аустенитных сталях типа 18 - 10 склонности к межкристаллитной коррозии. Наибольшее влияние на развитие у холоднодеформированных сталей склонности к МКК оказывают температура и продолжительность последефор-мационного нагрева. Для выяснения влияния этих факторов были построены кривые Ролласона для стали ОООХ18Н11 в закаленном состоянии и после МТО ( рис. 1, кр. [10]

Как отмечалось в § 1 и 2, условие нагружения конструкций натриевых реакторов на быстрых нейтронах характеризуется температурами до 550 - 610 С для хромоникелевых аустенитных сталей типа 18 - 8 и 500 для хромомолибденовых. Накопление циклических и длительных статических повреждений сопровождается при эксплуатации изменением состояния металла по химсоставу и механическим свойствам. Получение экспериментальных кривых усталости при реальных деформациях ( размах до 0 5 %) и длительности нагружения представляет невыполнимую задачу, поэтому в любом варианте расчета прочности неизбежна необходимость обоснования экстраполяции данных на большие сроки службы. Существующие предложения по расчету длительной циклической прочности отличаются как по определению напряжений и деформаций, так и по расчету предельных повреждений. [11]

Аустенитные стали по сравнению с углеродистыми имеют примерно в 2 раза меньшую теплопроводность и в 1 5 раза больший коэффициент теплового расширения, что значительно увеличивает коробление изделий в процессе сварки; наименьшее коробление достигается при сварке под флюсом и в защитных газах. Кислотостойкие хромоникелевые аустенитные стали типа 18 - 8 ( например, 1Х18Н9Т) подвержены весьма опасному виду коррозийного разрушения - межкристаллитной коррозии. Для предупреждения межкристаллитной коррозии в сварных швах и уменьшения коробления во время сварки недопустим перегрев металла. Дуговую сварку необходимо вести короткой дугой на повышенных скоростях. [12]

Аустенитные стали по сравнению с углеродистыми имеют примерно в 2 раза меньшую теплопроводность и в 1 5 раза больший коэффициент теплового расширения, что значительно увеличивает коробление изделий в процессе сварки; наименьшее. Кислотостойкие хромоникелевые аустенитные стали типа 18 - 8 ( например, 1Х18Н9Т) подвержены весьма опасному виду коррозионного разрушения-меж-кристаллитной коррозии. Для предупреждения межкристаллитной коррозии в сварных швах и уменьшения коробления во время сварки недопустим перегрев металла. Дуговую сварку необходимо вести короткой дугой на повышенных скоростях; при сварке металла большой толщины с разделкой кромок каждый последующий слой накладывать после полного остывания предыдущего шва. Швы, обращенные к агрессивной среде, следует выполнять в последнюю очередь, не подвергая их по возможности повторному нагреву. [13]

Широко известные хромоникелевые аустенитные стали типа 18 - 8 являются не только коррозионностойким, но и жаропрочным, а также окалиностойким конструкционным материалом. Обычная сталь 1Х18Н10Т успешно используется в качестве жаропрочного материала, например, при температуре 600 С, сохраняя хорошую жаростойкость до 800 - 850 С. В табл. 1 приведены состав и области применения некоторых наиболее типичных жаропрочных хромоникелевых аустенитных сталей типа 18 - 8 или близких к этому типу сталей. Следует отметить, что в хромоникелевых жаропрочных сталях соотношение содержаний хрома и никеля обычно бывает более низким, чем в коррозионностойких сталях. [14]

При сварке этого типа сталей возможно выпадение карбидов хрома по границам зерен при значительном пребывании металла в зоне температур от 500 до 800 Сив связи с этим возникновение склонности к межкристаллитной коррозии. Выпадение карбидов хрома можно задержать, связав углерод с титаном или ниобием которые добавляются в небольших количествах в сталь при ее изготовлении и в покрытие электрода. Кроме того, эти стали по сравне -, нию с низкоутлеродистыми имеют малую теплопроводность и большое электросопротивление, что приводит к значительному короблению деталей. Поэтому процесс сварки необходимо вести на малых погонных энергиях. Хромоникелевые аустенитные стали типа 18 - 8 относятся к удовлетворительно свариваемым сталям. [15]

Разновидности нержавеющей стали для столовых приборов

На фотографии ниже представлены две вилки. Правая стоит 10 долларов, а левая является частью набора из 20 столовых приборов общей стоимостью 10 долларов. Оно, конечно, понятно – «оптом» дешевле, но комплект из 20 приборов с «участием» правой вилки тоже можно приобрести, однако он обойдётся минимум в 98 долларов. Откуда же получается такая разница в цене?

Может быть, правую вилку произвела фирма Dolce & Gabbana, или она сделана из серебра? Нет. Правую вилку выпустил бренд Gorham (серия Valcourt), а левую – IKEA (серия Fornuft). Уверен, что про Gorham большинство читателей слышат впервые; IKEA, вообще говоря, куда более раскрученный бренд. А материал? Материал вроде бы один и тот же – нержавеющая сталь. Но именно «вроде бы». IKEA не указывает характеристики своей нержавеющей стали, а вот Gorham указывает – в данном случае это 18/10.

Стоит сказать, что дорогие столовые приборы могут отличаться от дешёвых не только характеристиками стали. Например, приборы Gorham Valcourt более увесистые, чем приборы IKEA Fornuft – они солиднее выглядят, благороднее ощущаются в руке, не поддаются попыткам сгибания. Кроме того, значение имеют способ производства, обработка краёв и конструкция. Последний нюанс особенно важен для ножей, и о нём мы ещё поговорим в одной из будущих статей, а сегодня сконцентрируемся на одном-единственном параметре – характеристиках нержавеющей стали.

Какой бывает нержавеющая сталь для столовых приборов?

Думаю, вы уже понимаете – разной. Лучшими вариантами являются 18/10 и 18/8. Что означают эти цифры? Содержание хрома (18%) и никеля (соответственно 10% и 8%). Однако разницы между 18/10 и 18/8 в подавляющем большинстве случаев нет, и 18/10 – это маркетинговая фишка. Дело в том, что для приборов с такими маркировками производители обычно используют одну и ту же сталь – grade 304. Никеля в ней может быть от 8 до 10 процентов, но в среднем 8,2% – и у производителей есть право ставить на изделия из такой стали пометку 18/10, чем они зачастую и пользуются. Для полноты картины стоит добавить, что существует ещё и сталь grade 305 минимум с 10% никеля, но её производители столовых приборов используют крайне редко.

Ниже по уровню идёт нержавеющая сталь 18/0. Это так называемый grade 430, хрома там 18%, а никеля – 0%. Наконец, ещё дешевле обходится нержавеющая сталь 13/0, в которой 13% хрома и 0% никеля. Обозначение 13/0 на приборах и упаковках с ними можно увидеть редко; скорее производитель предпочтёт вообще не указывать характеристики стали. Фактически, 13/0 – это уже почти самое «дно», потому что минимальное содержание хрома в нержавеющей стали составляет 10,5%; если меньше, то это уже нержавеющей сталью называть нельзя. Однако следует признать, что покупка приборов 13/0 вполне может быть оправдана благодаря низким ценам на них (и уж тем более не стоит думать, что даже при надлежащем уходе они начнут быстро ржаветь).

Какое значение играют хром и никель? Во-первых, они обеспечивают защиту от коррозии (соответственно, приборы из стали 18/8 и 18/10 максимально защищены от коррозии, ржавчины). Во-вторых, никель влияет и на внешний вид. Стали 18/8 и 18/10 позволяют создавать блестящие, глянцевитые и сияющие приборы, которые сохраняют такую внешность очень долгое время (при грамотном уходе). Никель обходится дорого, и именно поэтому приборы из стали 18/8 (18/10) стоят дороже прочих.

Какие бренды производят столовые приборы из стали 18/10 и 18/8?

Вот небольшой список. Звёздочкой в нём отмечены марки, у которых можно найти набор из 5 столовых приборов стоимостью до 30 долларов (в некоторых случаях – на распродажах, действовавших в момент написания статьи; нижней границей являются примерно 12 долларов за набор из 5 приборов или 40 долларов за набор из 20 приборов).

- Arthur Price

- Capdeco

- Chambly

- Christofle

- Couzon

- Cutipol

- Dansk*

- Fortessa*

- Gorham*

- Kate Spade

- Lenox*

- Liberty*

- Mikasa*

- Oneida*

- Pintinox*

- Reed and Barton*

- Ricci

- Sabre

- Sambonet

- Towle Silversmiths*

- Vera Wang

- Wallace Silversmiths*

- Wedgwood

- Yamazaki*

- Нытва*

Имейте в виду, что некоторые приборы указанных выше марок могут быть сделаны из стали более низких категорий (например, у Mikasa, Wallace Silversmiths и Oneida точно бывают приборы из стали 18/0). Уточняйте при покупке.

Нержавеющая сталь 18/10 VS Нержавеющая сталь 18/8: в чем различия

Когда дело доходит до покупки нержавеющая сталь, вы, вероятно, столкнетесь с тремя основными вариантами. Это нержавеющая сталь 18/10, 18/8 и 18/0. В чем разница между этими видами нержавеющей стали и какой из них лучше всего?

Основное различие между этими числами из нержавеющей стали - это процентное содержание в них хрома и никеля. Сталь 18/10 означает, что в ней 18% хрома и 10% никеля. 18/8 означает, что хром составляет 18%, а никель - 8%. 18/0 означает, что в нем 18% хрома и 0% никеля.

Именно эти различия определяют свойства этих нержавеющих сталей. Например, никель напрямую влияет на прочность и коррозионную стойкость стального металла.

В этой статье наше внимание будет уделено 18/10 и 18/8.

Что такое сталь 18/10?

Как мы уже говорили, 18 и 10 - это процентное содержание хрома и никеля, добавленных в нержавеющую сталь. Он содержит 0.1% углерода, который добавляется для придания стали более твердой.

Содержание углерода низкое, потому что этот материал легко подвержен коррозии и ржавчине.

Эта сталь - обычное дело на кухне. Большая часть посуды и кухонных принадлежностей изготавливается из этой стали.

У 18/10 есть три отличительные особенности, которые отличают его от других типов стали.

Во-первых, из этой стали легко формовать. Сталь можно формовать в различные формы с минимальным сопротивлением. Это повлияет на цену посуды и посуды. Они будут относительно дешевле, так как процесс изготовления не был сложным.

Во-вторых, нержавеющая сталь 18/10 обладает высокой устойчивостью к коррозии. Его можно использовать для удержания кислотных жидкостей и других химикатов, не подвергаясь воздействию коррозии. Эта особенность важна для различных пищевых продуктов, поскольку они, как правило, содержат химические элементы, которые могут легко разъедать другие типы металлов.

Третья особенность этого типа нержавеющей стали - высокая теплоотдача. 18/10 может выдерживать экстремально высокие температуры без каких-либо физических или структурных повреждений.

Эта нержавеющая сталь также имеет высокое содержание азота. Эта особенность делает его идеальным для морской среды, так как он устойчив к солевым условиям.

Он также устойчив к едким химическим веществам. К таким химическим веществам относится сода, и они обычно используются для приготовления пищи. Тот факт, что он плохо реагирует с химическими веществами, означает, что еда не потеряет свой первоначальный вкус.

Основная проблема с нержавеющей сталью 18/10 - стоимость. Этот тип нержавеющей стали относительно дороже, чем сталь 18/8.

Коррозионная стойкость нержавеющей стали 18/10

18/10 имеет лучшую стойкость к коррозии, чем нержавеющая сталь 18/8. Это означает, что он может легко выжить в различных суровых условиях. Однако щелевая коррозия может возникнуть при использовании в среде с высоким содержанием хлоридов. С другой стороны, коррозия под напряжением может возникнуть при температуре выше 60 ° C.

Термостойкость нержавеющей стали 18/10

Эта сталь обладает отличной стойкостью к нагреванию и окислению. Он может работать при температуре до 870 ° C и непрерывно использоваться при температуре до 925 ° C.

Применение нержавеющей стали 18/10

-Кухонное оборудование / посуда

-Колпаки на колеса

-Резервуары для хранения

-Автомобильные молдинги и накладки

Что такое нержавеющая сталь 18/8?

Это стальной сплав, содержащий 18% хрома и 8% никеля. Как и другие типы стали, основная роль никеля заключается в улучшении свойств коррозионной стойкости стали.

В этой стали есть еще дюжина других элементов, только в очень маленьких пропорциях.

Термостойкость 18/8 нерж.

Нержавеющая сталь 18/8 обладает отличной термостойкостью. Он может противостоять окислению до температур от 870 до 925 градусов по Цельсию.

Однако не рекомендуется использовать эту сталь постоянно при высоких температурах. Это связано с тем, что его поверхность может быть повреждена, подвергаясь воздействию некоторых элементов коррозии. Вам следует рассмотреть возможность использования 18/10 для высокотемпературных применений.

Изготовление нержавеющей стали 18/8

Производство нержавеющей стали 18/8 требует выбора специальных инструментов, специально предназначенных для нержавеющей стали. Перед тем, как приступить к изготовлению, рабочие поверхности необходимо полностью очистить.

Это делается во избежание любого загрязнения, которое может снизить качество стали.

Коррозионная стойкость нержавеющей стали 18/8

Нет сомнений в том, что нержавеющая сталь 316 показывает хорошие результаты, когда речь идет о сопротивлении коррозии. Он может противостоять различным коррозионным элементам или при использовании в агрессивной среде.

Фактически, эту сталь иногда относят к морской стали из-за ее свойств коррозионной стойкости. Однако это не означает, что он на 100% идеален. Теплая морская вода может оказывать абразивное воздействие на поверхность этого стального металла.

Растрескивание и коррозия под напряжением могут также произойти на этой стали при температуре выше 60 градусов по Цельсию.

Холодная обработка и горячая обработка нержавеющей стали 18/8

Нержавеющая сталь 18/8 легко ломается и формуется на разные части. Он также хорошо подходит для штамповки, рисования и заголовка. Холодная обработка способствует повышению прочности металла из нержавеющей стали 18/8.

Горячая обработка также может применяться для нержавеющей стали 18/8. Однако этого нельзя делать при температуре ниже 927 ° C. Наиболее рекомендуемая температура составляет от 1149 ° C до 1260 ° C.

Применение нержавеющей стали 18/8

-Химическое оборудование

Резюме 18/10 и 18/8 нержавеющей стали

| 18 / 10 Нержавеющая сталь | 18 / 8 Нержавеющая сталь |

| Хром 16 Никель 10% Молибден 2% | Хром 18% Никель 8% |

| Плюсы |

-Очень высокая устойчивость к коррозии

-Устойчивость к соли и воде

-Устойчивость к едким химикатам

-Подходит против точечной коррозии

–Устойчивость к коррозии

-Меньше термочувствительности, чем 302

-Прочнее, чем у большинства низкоуглеродистых сталей

-Требуется специальный инструмент для обработки

Какой бы тип нержавеющей стали вы ни планировали использовать, всегда привлекайте специалистов. Вот почему мы в Roche Industry всегда готовы помочь вам со всем, что связано с нержавеющей сталью 18/10 или 18/8.

Ссылки на связанные источники:

Рекомендации

Рошиндустри специализируется на высоком качестве Быстрое прототипирование, быстрый мелкосерийное производство и крупносерийное производство. Услуги быстрого прототипа, которые мы предоставляем, - это профессиональный инжиниринг, Обработка CNC включая фрезерные и токарные станки с ЧПУ, Изготовление листового металла или прототипирование листового металла, Умрите литье, металлическое тиснение, Вакуумное литье, 3D печать, SLA, Изготовление прототипов методом экструзии пластика и алюминия, Быстрая оснастка, Быстрое литье под давлением, Обработка поверхности закончить услуги и другие услуги быстрого прототипирования Китая, пожалуйста свяжитесь с нами прямо сейчас.

2) Стали типа 25-20 (х25н20с2, х23н18, х23н13 и др.).

Стали типа 25-20 - окалиностойкие и жаропрочные и могут работать в агрессивной газовой среде при температуре до 1100—1150 °С.

Хромоникелевые стали широко применяют в азотной промышленности, в производстве искусственного волокна, в авиации, ракетной технике, судостроении, в угольной и нефтяной промышленности,в котло- и турбостроении, в атомной промышленности,приборостроении и т. п.

Особое место среди хромоникелевых занимают стали повышенной кислотостойкости (Х18Н28МЗДЗ, Х23Н23МЗДЗ, Х23Н28МЗДЗ, Х23Н28М2Т и др.).

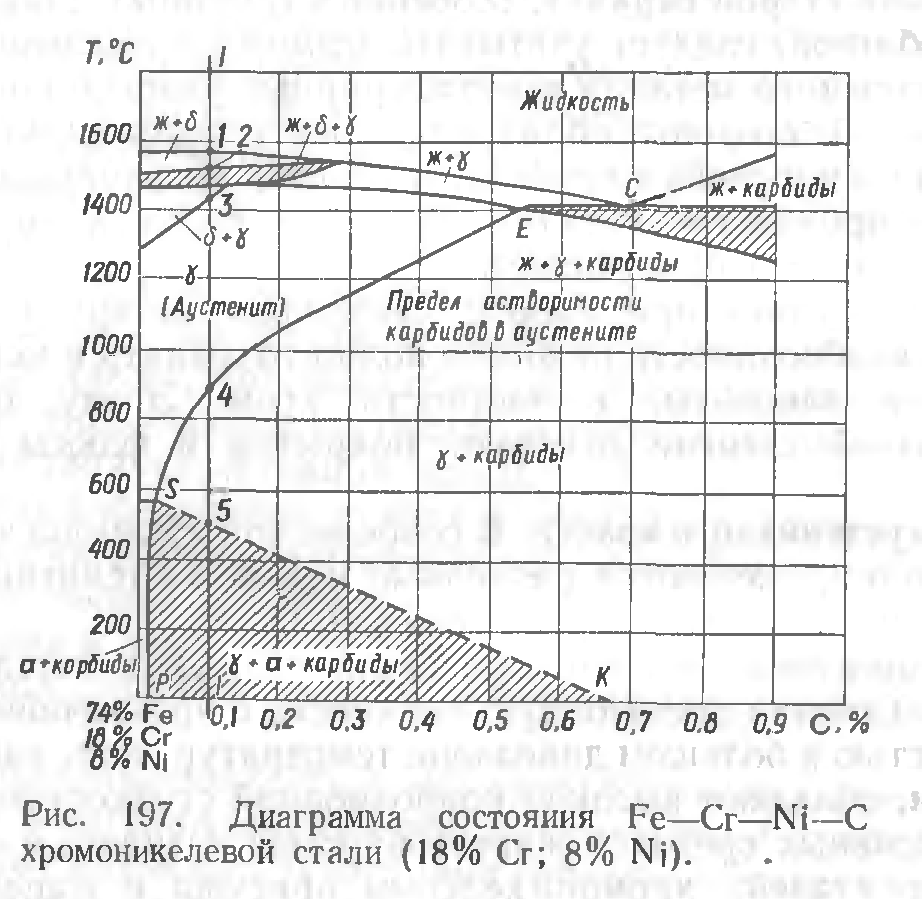

При медленном охлаждении хромоникелевая сталь приобретет аустенитную структуру с расположенными по границам зерен вторичными карбидами и вторичным ферритом, упрочняющими металл.Сталь приобретает высокую твердость.

Однако в условиях охлаждения от температуры, соответствующей точке 4, в металле может быть зафиксирована однородная аустенитная структура без карбидных выделений и даже без выделений вторичного феррита. Обычно этого достигают закалкой хромоникелевой стали. Металл становится пластичным.

Оценивая свариваемость хромоникелевых аустенитных сталей, следует, прежде всего, иметь в виду, что они не подвержены фазовым превращениям. Поэтому отпадают затруднения, связанные с появлением в зоне термического влияния структурных напряжений, и снижается опасность возникновения холодных трещин.

Основные факторы, ухудшающие свариваемость аустенитных хромоникелевых сталей, следующие:

1) Низкая стойкость металла шва к возникновению кристаллизационных трещин;

2) возможная потеря коррозионной стойкости металла;

3) усиление процессов охрупчивания металла сварного соединения во время эксплуатации;

4) возникновение пор в наплавленном металле.

Кристаллизационные трещины в наплавленном металле и в около шовной зоне. Повышенная склонность металла шва с аустенитной структурой к возникновению кристаллизационных трещин при сварке объясняется:

1) теплофизическими особенностями аустенитного металла;

2) транскристаллитным строением металла шва;

3) наличием легкоплавкой эвтектической составляющей, располагающейся на границах столбчатых кристаллов.

Теплофизические свойства аустенитных сталей (табл. 46) способствуют появлению в них кристаллизационных трещин.

Например, пониженная теплопроводность и повышенный коэффициент теплового расширения хромоникелевых сталей повышают напряжения, действующие в металле шва при его кристаллизации, и способствуют крайне неравномерному их распределению.

Транскристаллическая структура - структура, состоящая практически из одних столбчатых кристаллов.Транскристаллитное грубое дендритное строение первичной структуры связано с отсутствием структурных превращений в затвердевшем металле.Поэтому независимо от числа слоев в аустенитном шве кристаллы каждого последующего слоя становятся продолжением кристаллов предыдущего.

Легкоплавкая эвтектическая составляющая, располагающаяся на границах кристаллов, получила название межкристаллитных прослоек эвтектического характера. Эти прослойки по своему составу и структуре резко отличаются от самих кристаллов аустенита. Температура их затвердевания, как правило, ниже температуры затвердевания металла. Например, сульфидные эвтектики типа Ni3S2+Ni имеют температуру плавления 645 С.Эвтектики, образуемые ниобием в системе Ni—Nb, имеют температуру плавления около 1270 °С и т. д.

Легкоплавкие эвтектики, образующие в процессе кристаллизации межкристаллитные прослойки, чрезвычайно облегчают появление кристаллизационных трещин в шве (рис. 200) и ухудшают свариваемость стали.

На основании многочисленных исследований установлено, что для придания металлу достаточной стойкости к образованию кристаллизационных трещин нужно иметь в аустенитном шве 2—5% первичного феррита (см. диаграмму).Если феррита больше, опасность появления горячих трещин уменьшается, однако при работе такого металла в области высоких температур может происходить его охрупчивание, связанное с переходом феррита в хрупкую-фазу, залегающую по границам зерен аустенита.

Чтобы получить двухфазное строение металла, следует правильно выбрать его химический состав. Для этого нужно повысить содержание в шве элементов-ферритизаторов (Сг, Mo, Si, Ti, Nb, Zr, W, V, Al и др.) и уменьшить или ограничить содержание элементов-аустенизаторов (С, Мп, N, Си, Со).

Основным ферритизатором служит хром. По отношению к нему ферритизирующая способность остальных элементов может быть оценена такими коэффициентами: А1—2; Si — 1,5; Mo —- 1,25; W — 1; Nb — 0,5.

Аустенизирующая способность элементов-аустенизаторов по отношению к никелю выразится так: С—30; N — 30; Мп — 0,5.

Установив предварительно химический состав металла шва, можно, пользуясь приведенными коэффициентами, приближенно определить его первичную микроструктуру при помощи структурной диаграммы Шеффлера (рис.202).

Если нужно сохранить чисто аустенитную структуру сварного шва, то способами повышения стойкости металла шва к образованию трещин могут быть дополнительное легирование некоторыми элементами и измельчение его первичной структуры. Прежде всего ограничивают содержание в металле Р, S и Si, но повышают до 0,2—0,3% содержание С.

Можно заменить часть никеля марганцем (7—8%).

Наконец, дополнительно легируют шов такими элементами, как Mo, W, Nb, N и др.

Весьма перспективно измельчение первичной структуры однофазных швов. Как показали исследования, хорошие результаты дает воздействие на сварочную ванну ультразвуковых и механических колебаний с частотой 20— 50 кгц, а также введение элементов-модификаторов (например, Sr, Се, Ti, В и др.).

Повысить стойкость аустенитных швов к трещинам можно и технологическими мерами, направленными на изыскание рациональных способов режимов сварки плавлением, снижающих темп нарастания внутренних деформаций, особенно в ТИХ. Большое значение при этом приобретает форма сварочной ванны, определяющая направление роста осей кристаллитов и ориентацию их границ по отношению к оси шва. В узкой, глубокой и удлиненной сварочной ванне (большая скорость сварки) кристаллиты растут наиболее неблагоприятно — навстречу друг другу с образованием зоны слабины в центре шва. Формируемый в этом случае шов обладает низкой технологической прочностью, так как его деформационная способность в ТИХ существенно снижена.

Коррозионная стойкость сварных соединений.

При сварке хромоникелевых сталей межкристаллитная коррозия может наблюдаться на следующих участках сварного соединения:

Читайте также: