Сталь вд что это

Обновлено: 04.05.2024

Основной стандарт определяющий основной химический состав, буквенные обозначение присутствующих в стали легирующих компонентов обозначен в ГОСТ 4543-71 «Прокат из легированной конструкционной стали». На сегодняшний день изготавливают различные стали с добавками компонентов нерегламентированных настоящим ГОСТом 4543-71, зачастую их обозначают первой буквой названия элемента за некоторым исключением.

В таблице предоставлены буквенные значения основных элементов.

Буквенные обозначения состояния стали

СП- Спокойная сталь

Сталь обыкновенного качества нелегированная обозначается, например сталь 3, ст.3сп(спокойная сталь)

Сталь качественная конструкционная нелегированная обозначается обычно как ст.10-ст.45 ( так же ст.20, ст.35, ст.40 двухзначное число данной стали обозначает содержание углерода в стали (например сталь 45 содержание углерода 0,45%)

Сталь Низколегированная обычно обозначается как 09Г2С, 10Г2, 10ХСНД-15ХСНД. Сталь 09Г2С условно расшифровывается так 09Г2С - 09 означает содержание углерода 0,09%, 09Г2С - Г2 означает присутствие в стали легирующего элемента марганец содержание которого в сумме не менее 2,5%, 09Г2С – С означает содержание кремния. Стали 10ХСНД и 15ХСНД цифры после букв не прописываются, потому что среднее содержание легирующих элементов не менее 1%.

Также низколегированные стали обозначаются буквой С - строительные стали с соответствующим минимальным пределом текучести, С-345, С-355 , ( так же бывают С-355Т буква Т означает термоупрочненую сталь. Если присутствует буква К то это означает повышенную стойкость к коррозии.

Сталь конструкционная рессорно-пружинная , это такие стали как 65Г-70Г, 60С2А, 60С2ФА. Например сталь 65Г означает содержание углерода 0,65% и легирующий элемент Г- Марганец

Сталь конструкционная легированная, обычно это такие марки как 15Х-40Х ( так же ст.20Х ст.30Х) например сталь 40Х означает содержание углерода буква Х легирующий элемент хром. Так же примером обозначим хромо-кремнемарганцевую сталь 35ХГСА, сталь имеет повышенное сопротивление ударным нагрузкам очень прочная сталь. Например сталь 35ХГСА содержит углерод равный 0,3% а так же легирующие элементы Х-Хром, Г- Марганец, С-Кремний, А-Азот примерно около 1,0%.

Буква А в начале обозначения марки стали говорит о том что это Автоматная сталь например А12,АС12ХН, АС14, АС19ХГН, АС35Г2 в большинстве используется в автомобилестроении, для обработки на специализированных станках с большой скоростью резания. Буква А в конце маркировки сталей относит её к высококачественным сталям. Например 40ХГНМ относится к качественным сталям , а 40ХГНМА уже к высококачественным.

Сталь Котельная эту марку называют котельной работает под высоким давлением такая сталь тоже является конструкционной например 20К, 20КТ, 22К среднее содержание углерода в ней 0,20%

Сталь конструкционная шарикоподшипниковая например такие как ШХ-15, ШХ-20. Обозначение шарикоподшипниковой стали начинается с буквы Ш. Так же бывает сплав стали ШХ15СГ, буквы СГ означают повышенное содержание кремния и марганца что придает стали наиболее лучшие характеристики. Например сталь ШХ15 расшифровывается буква Ш –шарикоподшипниковая сталь, Х указывает на содержание хрома около 1,5%.

Сталь инструментальная. Обычно инструментальные марки стали такие как У7, У8, У10 относятся к качественным инструментальным сталям, а такие марки стали как например У7А или У8А, У10А к высококачественной инструментальной стали. Обозначаются буквой У, а число указывает на содержание углерода.

Сталь быстрорежущая. Быстрорез краткое наименование. Обозначается буквой Р например такие Р9, Р18 или Р6М5, следующая за буквой Р число обозначает содержание элемента В- вольфрама. Например сталь Р6М5К5 обозначает следующее Р-быстрорежущая, цифра 6 содержание вольфрама, М5 означает содержание молибдена, К5 указывает на содержание в марке Р6М5К5 К-кобальт. Углерод не указывается потому что его содержание всегда около 4,5% во всех быстрорезах. Если сождержание ванадия выше 2,5% то указываеться буква Ф например Р18К5Ф2.

Сталь электротехническая это таки марки как 10880-20880 Сталь содержит минимальное количество углерода процентах исчисляется менее 0,05% из за этого имеет маленькое удельное электрическое сопротивление. Например, марка 10880 расшифровывается так: цифра 1 указывает на способ проката горячекатаный или кованный, (цифра 2 в начале означает калиброванную сталь). Следующая цифра 0 указывает, что сталь нелегированная, без коэффициента старения, если вторая цифра 1 то означает сталь с нормируемым коэффициентов старения. Третья цифра означает группу по нормируемым характеристикам. Четвертая и пятые числа означает количество по нормируемым характеристикам.

Литейные стали имеют букву Л в конце марки обозначаются так же как и конструкционные стали например 110Г1Л ГОСТ 977—75, 997-88

Алюминиевые сплавы обозначаются буквой А, например АМГ, АМЦ , АД-1Н ( Д- означает дюралюминиевый, Н- означает нагартованный),

Маркировка сталей

Маркировка и расшифровка углеродистых сталей обыкновенного качества

Стали содержат повышенное количество серы и фосфора. Маркируются Ст.2кп., БСт.3кп, ВСт.3пс, ВСт.4сп. Расшифровываются следующим образов: Ст – индекс данной группы стали, цифры от 0 до 6 - это условный номер марки стали. С увеличением номера марки возрастает прочность и снижается пластичность стали. Пример таких сталей с содержанием углерода, серы и фосфора показан в таблице ниже.

По гарантиям при поставке существует три группы сталей: А, Б и В. Для сталей группы А при поставке гарантируются механические свойства, в обозначении индекс группы А не указывается. Для сталей группы Б гарантируется химический состав. Для сталей группы В при поставке гарантируются и механические свойства, и химический состав.

Индексы кп, пс, сп указывают степень раскисленности стали: кп - кипящая, пс - полуспокойная, сп - спокойная.

Качественные углеродистые стали

Качественные стали поставляют с гарантированными механическими свойствами и химическим составом (группа В). Степень раскисленности, в основном, спокойная. Конструкционные качественные углеродистые стали маркируются двухзначным числом, указывающим среднее содержание углерода в сотых долях процента. Указывается степень раскисленности, если она отличается от спокойной.

Сталь 08, сталь 10 пс, сталь 45.

Содержание углерода, соответственно, 0,08 %, 0,10 %, 0.45 %.

Инструментальные качественные углеродистые стали

Маркируются буквой У (углеродистая инструментальная сталь) и числом, указывающим содержание углерода в десятых долях процента.

Сталь У8, сталь У13.

Содержание углерода, соответственно, 0,8 % и 1,3 %

Маркировка и расшифровка легированных сталей

Обозначение буквенно-цифровое. Легирующие элементы имеют условные обозначения - обозначаются буквами русского алфавита.

Обозначения и расшифровка букв легирующих элементов сталей

А – азот ( указывается в середине марки)

Б – ниобий

В – вольфрам

Г – марганец

Д – медь

Е – селен

К – кобальт

М – молибден

Н – никель

П – фосфор

Р – бор

С – кремний

Т – титан

Ф – ванадий

Х – хром

Ц – цирконий

Ю – алюминий

Ч – редкоземельные

Легированные конструкционные стали

В начале марки указывается двухзначное число, показывающее содержание углерода в сотых долях процента. Далее перечисляются легирующие элементы. Число, следующее за условным обозначением элемента, показывает его содержание в процентах, если число не стоит, то содержание элемента не превышает 1,5 %.

Сталь 30Х2М.

В указанной марке стали содержится около 0,30 % углерода, 2% хрома, менее 1% молибдена.

Легированные инструментальные стали

В начале марки указывается однозначное число, показывающее содержание углерода в десятых долях процента. При содержании углерода более 1 %, число не указывается, далее перечисляются легирующие элементы, с указанием их содержания.

Нестандартные обозначения сталей

- Быстрорежущие инструментальные стали расшифровываются следующим образом

Р – индекс данной группы сталей (от rapid – скорость), далее число, указывающее содержание основного легирующего элемента – вольфрама. Содержание углерода более 1%. Во всех быстрорежущий сталях содержится около 4% хрома, поэтому он не указывается. Если стали содержат легирующие элемент, то их содержание указывается после обозначения соответствующего элемента.

Сталь Р6М5

В указанной стали содержание вольфрама – 6 %, молибдена – 5 %.

Ш – индекс данной группы сталей. Х – указывает на наличие в стали хрома. Последующее число показывает содержание хрома в десятых долях процента. Содержание углерода более 1 %.

Сталь ШХ6, сталь ШХ15ГС.

В указанных сталях, соответственно, 0,6 % и 1,5 % хрома.

Буква «А» в конце марки обозначает высококачественную сталь (30ХГСА), в середине марки – азот, в начале марки – сталь автоматная (А35Г2).

Особо высококачественная сталь обозначается буквами Ш, ВД, ВИ, ПД и т.д. в конце наименования марки, где ВД обозначает, что сталь или сплав получен вакуумно-дуговым переплавом, Ш - электрошлаковым переплавом, ВИ - методом вакуумно-индукционной выплавки, ПД - плазменно-дуговым и т.д.

Высоколегированные стали сложного состава иногда обозначают по порядковому номеру разработки и освоения на заводе (ЭИ, ЭП – «Электоросталь»).

Расшифровка и классификация марок сталей

Железо химически-активно и встречается в природе только в виде соединений, руды состоят из гидратов, закисей солей и оксидов. Богатая руда содержит не более 57% чистого металла, а изделия быстро корродируют. С развитием металлургии было изобретено множество сплавов на железной основе, которые превосходят его по прочности и имеют надежную молекулярную структуру. Стали классифицируют по способу раскисления, назначению и содержанию элементов. Обозначения марок сформированы разными системами стандартизации.

Для точной расшифровки марки стали воспользуйтесь нашим марочником стали

Классификация по химическому составу

В естественной среде железо реагирует с окислителями, галогенами, фосфором и серой. Для очищения сырья и преобразования оксидных соединений в роли восстановителя сначала применяли каменный уголь. Так при горении в недостатке кислорода, выплавляли чугун, из которого уже частично удалены оксиды и примеси, а доля углерода составляет не менее 2,14%. Для выплавления стали из полученной массы необходимо уменьшить его концентрацию до 2%.

Углеродистые

По составу отличаются от чугуна только концентрациями. При обработке снижается количество углерода и вредных включений. Соотношение кремния и марганца – может корректироваться для придания дополнительной прочности и стойкости к коррозии. По количеству углеродных соединений различают следующие группы:

- Высокоуглеродистая (0,6-2%);

- Среднеуглеродистая (0,25-0,55%);

- Низкоуглеродистая (до 0,25%).

Углеродная составляющая участвует в формировании карбидов и укрепляет структуру на молекулярном уровне. Чем выше содержание, тем больше стойкость к механическим нагрузкам, особенно ударным. Понижение придает пластичность и возможность выпускать изделия повышенной точности. Из этих сплавов получают инструменты (топоры, валы), детали, испытывающие большое напряжение (оси, арматура) и малонагруженные (зубчатые колеса, пружины). Расшифровка характеристик стали производится по буквам:

- Ст – сталь;

- Цифра – номер, согласно регламенту, ГОСТ 380-2005;

- Г – марганец выше 0,8%;

- КП, ПС или СП – метод раскисления.

Группу объединяет название «конструкционные», их обозначают маркировками: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Ст6пс, Ст6сп.

Отдельно выделяют группу с названием «инструментальные», они содержат 0,7% углерода и дополнительно очищаются от вредных составляющих. Расшифровка букв в обозначении согласно ГОСТ 1435-99:

- У – углеродистая;

- Цифры: углеродная концентрация в десятых долях процента;

- Г – марганец выше 0,33%;

- А – повышенное качество, серы не более 0,03%, фосфора – до 0,035%.

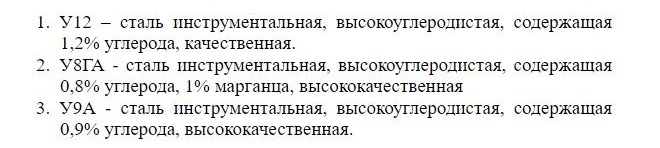

Инструментальные нелегированные стали обозначают следующими маркировками: У7; У8; У8Г; У9; У10; У11; У12; У13; У7А; У8А; У8ГА; У9А; У10А; У11А; У12А; У13А.

Легированные

Для придания специальных свойств в расплав добавляют различные присадки. Процесс называют легированием. По соотношению легирующих элементов марки разделяют на низколегированные (до 2,5%), среднелегированные (до 10%) и высоколегированные (до 50%).

В таблице приведены металлы, включения примесей и их обозначения в маркировке:

| Марганец – Mn | Г |

| Хром – Cr | Х |

| Никель – Ni | Н |

| Титан – Ti | Т |

| Молибден – Mo | М |

| Бериллий – Be | Л |

| Медь – Cu | Д |

| Азот – N | А |

| Ванадий – V | Ф |

| Ниобий – Nb | Б |

| Алюминий –Al | Ю (от ювенал) |

| Селен – Se | E |

| Кобальт – Co | К |

| Бор – B | P |

| Фосфор – P | П |

| Кремний –Si | С (от силициум) |

| Цирконий –Zr | Ц |

Например, 08Х18Н10 расшифровывается как 0,08% углерода (С), 18 % хрома (Cr), 10% никеля (Ni). Обозначаются не все составляющие, а только говорящие об основных свойствах. Легирование применяется во всех случаях, когда неприемлемо использование углеродистых сплавов. Технический процесс сложнее и дороже, но присадки помогают продлить срок службы в сложных условиях или создать материал со специальными возможностями.

Также в начале маркировки могут присутствовать такие обозначения:

Р — быстрорежущая;

Ш — шарикоподшипниковая;

А — автоматная;

Э — электротехническая.

У этих марок есть ряд особенностей:

- в шарикоподшипниковых сталях содержание хрома указывается в десятых долях процента (например, сталь ШХ4 содержит 0,4% хрома);

- в марках быстрорежущей стали после буквы Р сразу ставится число, указывающее содержание вольфрама в процентах. Также все быстрорежущие стали содержат 4% хрома (Х).

Классификация по назначению

Часто для группы со сходными химическими формулами и эксплуатационными ресурсами применяют термины, указывающие на условия применения. Как правило, такая продукция подвергается испытаниям на соответствие по нескольким одинаковым параметрам: на устойчивость к ударным нагрузкам, кислотам, экстремальным температурным режимам. Специальные обозначения в маркировке есть у нелегированных групп: строительные (С), подшипниковые (Ш), конструкционные (Сп), инструментальные (У). Отдельно выделяют режущие легированные сплавы (Р).

Классификация сталей по назначению

Конструкционные

Категория объединяет марки способные выдерживать разнонаправленные механические нагрузки: изгибающие, ударные, растягивающие. Отличительной особенностью является стойкость к усталости, они не трескаются и не истираются при сочетании различных негативных факторов. По составу могут быть углеродистыми и легированными. Применяются для изготовления конструкций и деталей повышенной прочности.

Если сталь является литейной конструкционной, то в конце маркировки ставят букву Л. Например: 40ХЛ, 35ХМЛ.

Инструментальные

Стальные изделия без легирования очень прочны, но в некоторых областях их качеств недостаточно, поэтому применяют присадки. Например, марганец участвует в формировании особо-прочной молекулярной структуры (аустенит) и увеличивает стойкость к механическим деформациям. Алмазная сталь ХВ5 долго сохраняет заточку, может резать очень твердые материалы, при этом требует ухода и легко ломается. Ее прародителями были булатные и дамасские клинки, плохо переносящие сырость и хрупкие ближе к острию.

Инструментальные нелегированные стали обозначаются буквой У. Затем ставится цифра, которая обозначает среднее содержание углерода в стали: У11; У12; У13;. Высококачественные стали дополнительно обозначают буквой А на конце — У11А; У12А; У13А.

Особого назначения

Способность выдерживать определенные физические или химические воздействия определяет область применения. К особенным свойствам относится: немагнитность, кислотостойкость, жаростойкость, жаропрочность. Появляются узкоспециальные названия: авиационные (нагрузка свыше 1300Мпа), судостроительные (стойкость в щелочной среде), криогенные (отсутствует хрупкость при –196 С о и ниже).

Классификация по способу раскисления

При плавлении руды необходимо удалить кислород, иначе готовый прокат быстро заржавеет. Так как кислород находится в несвободном состоянии, требуется разрушить оксидные и гидратные соединения. В реакции раскисления участвуют активные вещества: ферромарганец, силикомарганец, расплав алюминия и другие. Некоторые реагенты действуют только в вакуумной среде.

Для обозначения способа раскисления используют такие обозначения:

Уже более 100 лет разрабатываются методы прямого получения металла, минуя переплавку в чугун и использование кокса, загрязняющего расплав продуктами горения. В результате применения газообразных и твердых восстановителей, обработки в электропечах, реакторах, реторах, получается раствор, насыщенная газами в разной степени. Разделение не относится к легированным продуктам, так как добавление присадок требует регламентированной чистоты.

Кипящая

Для получения используют минимальное количество реагентов, поэтому остается много кислорода и углекислого газа. Слитки имеют неоднородное строение, в одной части оседают вредные примеси, поэтому до 5% готового слитка удаляется. Материал с низкими характеристиками, хрупкий. Воздух концентрируется в сердцевине, но наружная корка может иметь достаточную прочность. Возможно изготовление крепежных деталей котлов и конструкций, контактирующих с взрывоопасными средами. Главный недостаток: быстрая коррозия.

Спокойная

Благодаря сложным технологическим процессам присутствие газов и неметаллических включений минимально, а структура однородна. Из слитков изготовляют металлоконструкции, детали или используют для создания дорогостоящих сплавов.

Полуспокойная

Промежуточное состояние. Упрощенные технические циклы удешевляют производство, а свойства достаточны для выпуска несущих элементов сварных и клепаных конструкций. Из Ст5пс изготовляют болты, гайки, упоры, которые можно использовать в плюсовых температурах и низкой влажности воздуха.

Классификация по качеству

Чем меньше осталось вредных включений, тем выше качественные характеристики, но иногда это не оправдано экономически. Система стандартизации предусматривает три класса.

Качественная

К категории относят углеродистые продукты. В них больше всего фосфора, серы и газов, они недостаточно однородны. Качества удовлетворительны для производства конструкций и деталей.

Нелегированные качественные стали обозначают буквой К. Например, 20К

Высококачественная

Низкое содержание вредных примесей и неметаллических включений обозначается в маркировке буквой А в конце. Из марок У8 и У8А вторая будет обладать лучшими характеристиками, изделия получатся точнее и качественнее.

Букву А в начале пишут в марках конструкционных сталей высокой обрабатываемости (А12–автоматная, А30, А40), но в таком случае она не отображает соответствие стандарту чистоты.

Особо качественные

Сплавы с минимально-возможным количеством примесей обозначаются по способу получения в конце маркировки:

- ВД – вакуумно-дуговая переплавка;

- Ш – электрошлаковый переплав;

- ВИ – вакуумно-индукционный;

- ПД – плазменно-дуговой.

Особое качество достигается легированием, так как основу, полученную из чугунного расплава, невозможно привести к таким показателям. Содержание серы снижено до 0,1%, фосфора – до 0,025%. Примеры: 30ХГСН2МА – ВД. Здесь пропущены цифры, так как концентрации присадок составляют от 0,8 до 1,2%, поэтому их доля округляется до 1.

Классификация по структуре

Легирующие элементы формируют собственные соединения и создают молекулярную решетку. Строение металлов по своей природе зернистое, подвергается изменениям при термообработке и давлении. Геометрия химических связей определяет отношение к классу: ферриты, аустениты, перлиты и мартенситы. В обозначениях эта информация не отображается, но принадлежность всегда учитывается для применения в той или иной области.

Аустенит

Атомы углерода находятся внутри ячеек кристаллической решетки металла. Легирующие элементы способны замещать атомы железа и вставать на их место. Аустениты отличаются прочностью и однородностью, не магнитны, относятся к коррозийно-стойким и жаропрочным материалам, применяются для транспортировки агрессивных веществ, работы в особо сложных условиях.

Феррит

Ферритная решетка похожа на куб правильной формы. Поликристаллическое строение делает ферриты мягкими, при переохлаждении зерна становятся крупными, увеличивается хрупкость. Представители класса являются сильными магнетиками, поэтому используются в радиотехнике и электронике для поглощения электромагнитных волн, выпуска антенн и сердечников.

Мартенсит

При закаливании и охлаждении формируется игольчатое строение, при этом атомы железа смещаются на вершины ячеек, а углеродные концентрируются в центре. Это создает внутренние напряжения. Интересно, что мартенситовое превращение происходит в определенных температурных промежутках, при котором достигается предельная твердость. Явление сопровождается возникновением «памяти метала». Сталь, находящаяся в таком состоянии способна вернуть форму после механической деформации.

Мартенсит получают различными методами термообработки и легирования, присадки помогают стабилизации решетки. Степень зависит от назначения, иногда необходимо полное прокаливание, а если этого не требуется, то воздействуют лишь на поверхностные слои. Применение осложняется дополнительными требованиями к обработке, особенно сварке. Уникальные свойства пока не изучены до конца.

Перлит

На этой стадии облегчается механическая обработка. Перлит – явление распада при охлаждении после нагрева. Зерна измельчаются или расслаиваются на пластинки. Состояние создают искусственно для пластической деформации.

Цементит

Особо устойчивое состояние. Решетка FeC3 имеет ромбическую форму, физически цементит очень тверд и хрупок. Формируется при кристаллизации расплава чугуна. В сталях образуется при охлаждении аустенита и нагревании мартенсита (разупрочняющий отжиг).

В металлургии термообработка производится для получения лучших эксплуатационных характеристик конкретного состава и состоит из многочисленных процедур нагревов и охлаждений в разной температуре: сфероидизация, гомогенизация, изотермический отжиг, разупрочнение, стабилизация.

Классификация по способу производства

Многое зависит от применяемого оборудования. Доменные печи давно заменены на более экологичные и эффективные варианты. За прошедшее столетие появилось несколько новых технологий:

- Конверторная или бессемеровская. В процессе выплавки в конвертер поступает сжатый, обогащенный кислородом воздух, углеродная составляющая выжигается. Дополнительное топливо не требуется, так во время реакции высвобождается дополнительная энергия и масса нагревается самостоятельно. До изобретения технологии невозможно было получить температуру плавления 1600 С о , поэтому производили только чугун при 1400 С о . В усовершенствованном виде способ применяется и сегодня.

- Мартеновская. Ученый предложил использовать полученное тепло повторно: выходящий воздух нагревает входящий. Для этого печь была оснащена регенератором, не только восстанавливающим тепло, но улавливающим копоть и конденсат. В установках действуют термические режимы, не превышающие 2000 С о . Изобретение позволило переплавлять лом, регенераторы используются в современных установках, особенно стеклодувных и плазменных.

- Электросталь – оборудование нового поколения, использующее индукцию и дуговую выплавку. В современных установках получают наиболее чистые от загрязнений продукты, затраты электричества снижаются, так как поддерживается точная температура. В плазменно-дуговых печах создают жаропрочные и тугоплавкие материалы. Появилась возможность получать стали прямым методом, без плавления чугунной основы.

Предельное повышение температуры до 20000 С о позволило получить железо, усиленное молибденом и титаном. Вместе с технологией плавления одновременно разрабатываются методы металлообработки: резки, гибки, проката.

Таблица маркировки сталей

В таблице приведено содержание элементов в распространенных марках стали.

Высокоуглеродистая сталь

Чистого железа в природе не существует, этот элемент очень активен, он окисляется в атмосферном воздухе и в воде. При выплавке железной руды, состоящей из оксидов, расплав смешивают с углем или продувают углекислым газом, так получают чугун — сочетание железа и углерода. Дальнейшее разуглероживание превращает материал в стальной сплав.

Высокоуглеродистая сталь содержит от 0,6 до 2% углерода. Это делает ее твердой, стойкой к истиранию, но малая ударная вязкость приводит к повышенной хрупкости.

Сталь в промышленных масштабах не получали до XIX века, так как доменные печи не достигали температуры плавления. До этого металл обрабатывали ковкой и длительным продуванием мехами: до полного восстановления из оксидов. Для сокращения углеродной доли применяли обратную реакцию — окисление при высокой температуре. Углерод при этом выгорает или превращается в углекислый газ. С развитием металлургии появились три способа выплавки:

- Мартеновская печь. Пьер Мартен предложил использовать нагретый воздух повторно, для этого печи оснастили регенератором. Одновременно для удаления фосфора начали использовать ферромарганец. Это дало толчок к развитию железных дорог, созданию прочных осей и рессор. Последняя установка в России функционировала до 2018 года.

- Бессемеровский конвертер. Расплав остается в жидком состоянии благодаря продуванию газами и использованию энергии, которая вырабатывается при реакции окисления. Изначально процесс был разработан для получения чугунов, очищенных от примесей фосфора и серы. Установки яйцевидной формы с возможностью наклона позволяют пропускать воздух сквозь толщу расплава. Известны и другие методы бессемерования, в которых расплав мешают.

- Электрохимический способ. Электропечи могут создать окислительную, восстановительную или вакуумную среду, быстро получить нужную температуру и сократить количество выбросов в атмосферу. Установки бывают дуговыми и индукционными. В зависимости от исходного состава сырья и требуемого результата подбирают технологи плавки без окисления примесей или с окисляющими реагентами.

Твердость высокоуглеродистой стали позволяет применять ее в качестве основного инструментального материала. Легирующие добавки хрома и никеля компенсируют склонность к холодовому охрупчиванию и трещинообразованию. Из сплавов производят канатную проволоку, подшипники, штампы и дробь для дробеструйной обработки металлов. Ранее материал использовали для медицинских целей, но сейчас его заменили высокопрочные нержавеющие стали.

Характеристики высокоуглеродистой стали

Качество стали во многом зависит от ее чистоты, количества вредных примесей. Для раскисления используют марганец, который впоследствии защищает металл от коррозии и ликвидирует вредное влияние серы.

Исходный материал обладает следующими свойствами:

- Высокая твердость и прочность;

- Низкая пластичность и ударная вязкость;

- Плохая свариваемость, сварной шов подвержен трещинообразования;

- Износостойкость, устойчивость к истиранию.

При изготовлении проволоки высокоуглеродистую сталь патентуют: нагревают, выдерживают в соляной или свинцовой ванне при температуре 450-550⁰, затем сразу подвергают волочению. В таком случае проволока способна выдерживать большие растяжения без разрывов. Элементы инструментов производят с помощью литья, ковки или проката с последующей термической обработкой (это делает материал прочнее на 10-15%). Крепежи подвергается длительному прессованию.

При сварке углерод начинает выгорать, это изменяет структуру металла в месте стыка, делает его пористым, поэтому сталь нельзя использовать в сварных конструкциях. Если сваривание необходимо, применяют наконечники с пониженным тепловыделением, предварительный нагрев и низкоуглеродные присадочные материалы. Для соединения деталей толщиной менее 3 мм нагрев не нужен.

Области применения высокоуглеродистой стали

- У7, У7А — для инструментов небольших размеров: молотков, зубил, отверток, плоскогубцев, кузнечных штампов и игольной проволоки.

- У8, У8А, У8Г, У8ГА, У9, У9А — режущие и монтажные инструменты, работающие в условиях, при которых отсутствует нагрев (пилы, топоры, кусачки, кернеры, отвертки), накатные ролики для обработки мягких сплавов и пружинящие детали (клапаны, ламели, пружины). В высокоточном исполнении: элементы часовых механизмов.

- У 10, У10А — технические и швейные иглы.

- У 10, У10А, У11, У11А — режущий и обрабатывающий инструмент, работающий при постоянной температуре: ролики, напильники, штампы невысокого класса точности. Сплавы обладают пружинистостью и применяются в изготовлении плоских и витых пружин.

- У10А, У12А — сердечники трансформаторов.

- У12, У12А — штампы для холодной обработки металла, пуансоны и штемпели;

- У13, У13А — хирургические и гравировальные инструменты, детали с пониженной износостойкостью.

Области применения сталей различных марок

Марки высокоуглеродистой стали используют в изготовлении промышленного оборудования, в машиностроении, для производства слесарных, монтажных, ремонтных инструментов. Также их применяют для производства точных измерительных приборов: угольников, микрометров. По назначению сплавы подразделяют на пружинные, быстрорежущие и подшипниковые.

Маркировка высокоуглеродистой стали

В системе обозначений, принятой в Российской Федерации, маркировка сталей указывает на химический состав. Содержание основных элементов и примесей регламентируется стандартом ГОСТ 1435-99.

Обозначение марок высокоуглеродистой стали:

Для ряда операций важно состояние материала. Заготовки, предназначенные для дальнейшей обработки (слитки и прутки) отмечают группами, обозначение зависит от наличия в составе присадок хрома, никеля и меди (до 0,05%):

- 1 — для любых деталей и сердечников, кроме патентированной проволоки;

- 2 — для проволоки и ленты;

- 3 — для изделий, подвергающихся термообработке, кроме сердечников и проволоки.

Пример расшифровки

Хром и никель затрудняют холодную обработку тонколистового металла, поэтому не допускаются для 2 группы, предназначенной для производства лент. В зависимости от назначения металлопроката в технической документации указывают ряд показателей:

- Термообработка — закаленные полуфабрикаты имеют большую прочность и обозначаются ТО;

- Нагартовка (НГ) — упрочнение поверхности;

- Группы по назначению — для ковки, горячего проката или холодного волочения;

- Баллы по шкале прокаливаемости — важно для режущих инструментов и сердечников;

- Баллы для оценки структуры металла — плотность цементитной сетки учитывается в производстве инструментов.

Таким образом, сплавы одной марки могут быть как пригодными, так и непригодными для некоторых сфер. В зависимости от поставленных задач производитель инструментов может запросить проведение дополнительных испытаний.

Марки стали

Доброго времени суток, дорогие друзья! Мы часто говорим, что нам нужна сталь углеродная сталь или легированная. Многие из вас знают только, что такое лист стали, но в подробности никогда не вдавались. Давайте сегодня рассмотрим, что такое сталь, какие виды ее бывают, как ее маркируют. Эта информация поможет вам в приобретении нужной стали при постройке загородного дома.

Что такое сталь и какой бывает

Сталь – это деформируемый ковкий сплав железа с содержанием углерода до 2,14% с примесями других элементов. Углерод придает прочность.

В зависимости от химического состава различают стали углеродистые (ГОСТ 380-71, ГОСТ 1050-75) и легированные (ГОСТ 4543-71, ГОСТ 5632-72, ГОСТ 14959-79).

Углеродистая сталь – это сплав железа с углеродом с примесями кремния, серы, марганца и фосфора.

К недостаткам углеродистой стали я отношу:

- при нагревании свыше 200 о С утрачивание прочности, твердости и режущей способности;

- низкую коррозионную устойчивость в среде электролита, в агрессивных средах, в атмосфере и при высоких температурах;

- низкие показатели электротехнических свойств;

- высокий коэффициент теплового расширения.

Легированная сталь – это сплав железа, в который наряду с обычными примесями добавляют легирующие элементы, резко улучшающие ее свойства и в значительной степени меняющие ряд ее механических и физических свойств. Так, в процессе плавки в сплав добавляют следующие легирующие элементы: азот, бор, алюминий, фосфор, кобальт, ванадий, медь, молибден, титан, цирконий, хром, вольфрам, никель и ниобий. А также кремний и марганец в большом количестве. По химическому составу (ГОСТ 5200) легированная сталь делят на три группы:

- низколегированная сталь - не более 2,5% примесей;

- среднелегированная - 2,5-10%;

- высоколегированная - свыше 10%.

Основное отличие легированной стали от углеродистой состоит в том, что легированная обладает ценнейшими свойствами и не имеет недостатков. Так изделия из легированной стали обладают следующими преимуществами:

- долгий срок службы;

- увеличение производительности;

- экономия металла и, следовательно, снижение стоимости изделия;

- упрощение процесса проектирования и монтажа.

Следующая картинка показывает, как классифицирует сталь производитель.

По химическому составу углеродистые стали делят на:

- малоуглеродистые (менее 0,3% С);

- среднеуглеродистые (0,3 – 0,7% С);

- высокоуглеродистые (более 0,7% С).

Свойства стали можно изменять, применяя различные виды обработки:

- термическая - закалка, отжиг;

- химико-термическая - цементация, азотирование;

- термомеханическая - прокатка, ковка.

Качество стали определяет содержание примесей. Производитель делит ее на 4 группы:

Обыкновенное качество. Сюда относят углеродистые стали с содержанием углерода до 0,6%. Выплавляют их в больших мартеновских печах либо в конвертерах с применением кислорода. Такой тип стали уступает по механическим свойствам сплавам других классов и является более дешевым.

Качественные стали. К ним относят углеродистые и легированные сплавы, выплавленные в конвертерах или в мартеновских печах, но с соблюдением более строгих условий в процессе плавки и разливки, с более высоким требованием к исходному составу шихты. Содержание углерода в пределах марки не должно превышать 0,08%, а содержание серы и фосфора должно быть не более 0,035%. Качественные стали широко используют в различных отраслях машиностроения, строительстве, автомобилестроении, судостроении, изготовлении медицинской техники и т.д.

Высококачественные стали. Они обладают улучшенными механическими свойствами, так как выплавляются преимущественно в электродуговых печах, что гарантирует повышенную чистоту по содержанию газов и неметаллическим включениям, все легирующие элементы строго регламентированы. Высококачественные стали обладают лучшей вязкостью и поэтому их чаще используют для инструментов с более тонкой режущей кромкой, а также применяют для изготовления труб, арматуры, фланцев и других деталей трубопроводов. При маркировке обозначаются буковой «А» после цифр, например, 20А, 15Х2МА.

Особые высококачественные стали представляют собой легированные стали, произведенные в электропечах методом специальной электрометаллургии. Применение электрошлакового или вакуумно-дугового переплава обеспечивает эффективную очистку от сульфидов и оксидов. Такие сплавы содержат не более 0,01% серы и 0,025% фосфора, что дает материалу максимальную прочность. Такие стали широко применяют в машиностроении, самолетостроении и ракетостроении.

Назначение стали

Конструкционные углеродистые стали используют в машиностроении для сварных, болтовых конструкций, для изготовления рельс, колесных пар поездов, для деталей грузоподъемников, а также для кровельных работ. Маркируют цифрами, означающими содержание углерода в десятых долях:

- Ст20 – малонагруженные детали (упоры, валики, копиры и т.п.);

- Ст35 – выдерживающие небольшие напряжения (тяги, валы, рычаги, оси, диски);

- Ст45 – требующие повышенной прочности (Муфты, оси, зубчатые рейки, валы).

Конструкционные легированные стали эксплуатируют в изготовлении пружин, рессор, автомобильных деталей, гусениц трактора, деталей турбин и т.д.

Конструкционные стали делят на следующие группы:

- строительные – это низколегированные стали с низким содержанием углерода. Такое содержание углерода обеспечивает хорошую свариваемость, высокую прочность, устойчивость к низким температурам. Используют ее для изготовления металлоконструкций различных сооружений, армирования железобетонных конструкций, трубопроводов и т.д. Выпускают в виде листового, фасонного и сортового проката, поковок и штамповок;

- цементируемые стали применяют для изготовления деталей, работающих на износ и подвергающихся действию переменных и ударных нагрузок;

- улучшаемые стали подвергают термообработке и закалке при температуре 820 о -880 о С, после чего они принимают структуру сорбита и хорошо воспринимают ударные нагрузки;

- жаростойкие и жаропрочные сплавы обладают высокой стойкостью к химическому разрушению в газовых средах при температуре эксплуатации +950 о . Их применяют при изготовлении деталей газовых турбин реактивной авиации, при перекачке нефти и нефтепродуктов, в нагревательных металлургических печах, в судовых газотурбинных установках;

- автоматные стали используют для изготовления малонагруженных деталей массового производства (гайки, болты, винты и т.п.) Автоматные стали содержат повышенное количество серы и фосфора, поэтому лучше обрабатываются резанием, что в итоге обеспечивает ровную и чистую поверхность детали;

- износостойкие сплавы предназначены для изготовления деталей, работающих в экстремально тяжелых условиях (ковши экскаваторов, траки гусеничных машин, крестовины железнодорожных путей и т.д.). Они обладают повышенной твердостью благодаря легирующим элементам, таким как марганец, и способны выдержать высокое давление и удары, и воздействия абразивного трения;

- коррозийно-стойкие или нержавеющие стали содержат большое количество никеля и хрома (не менее 12%). Чем больше процент содержания хрома, тем выше коррозийная стойкость, так как хром образует защитную оксидную пленку. Применяют их для изготовления клапанов гидравлических прессов, лопаток турбин, пружин, дисков, труб.

Инструментальные стали используют при производстве режущих инструментов (зубил, молотков, отверток, ножей, ножниц, сверл), а также для изготовления деталей измерительных приборов и хирургических инструментов. Такую сталь используют при изготовлении штампов горячего и холодного деформирования и деталей машин, которые испытывают повышенный износ в процессе умеренной динамической нагрузки (шариковые или роликовые подшипники, ходовые винты и зубчатые колеса, которые используются в аппаратах высокой точности и т.п.). Инструментальная сталь отличается высокой прочностью и твердостью, производится по технологии горячего проката и классифицируется по категориям:

- углеродистая (пониженной прокаливаемости);

- легированная (повышенной прокаливаемости);

- быстрорежущая.

Рассмотрим самый лучший вид инструментальной стали подробнее.

Инструментальная легированная сталь относится к среднелегированным сталям. Высокую прочность, износоустойчивость, способность выдерживать высокие температуры и при этом не терять твердость и другие ценные свойства придет инструментальным сталям введение марганца, кремния, никеля, хрома, вольфрама, ванадия и молибдена. Углеродистые стали более хрупкие, особенно после закалки, поэтому инструменты из такой стали теряют свою твердость при нагреве до 2000 о С. Инструментальную легированную сталь используют для производства разнообразного ударно-штампованного, измерительного, режущего и прочего инструмента.

Инструментальная легированная сталь делится на две группы:

- для режущего и измерительного инструмента марок 7XФ, 8ХФ, 11Х, 13Х, ХВ5, В1, 9ХС, ХВГ, 9ХВГ, ХВГС, 9Х5Ф, 9Х5ВФ,8Х4ВФ1. Из них изготавливают пилы, резцы, фрезы, метчики, развертки, сверла, клейма;

- для штампованного инструмента марок 9Х, Х6ВФ, Х12, 5ХНМ, 5ХГМ, 6ХВТ. Ее применяют для изготовления горячих и холодных штампов, молотовых штампов, пресс-форм.

Быстрорежущая сталь отличается высокой твердостью и теплостойкостью. Она входит в группу высоколегированных сталей. Марки быстрорежущей стали: Р18, Р12, Р9, Р6М3, Р9Ф5, Р9К10, Р18Ф2 и др. Эти стали применяют при обработке широкого круга конструкционных материалов, для резьбонарезных инструментов, работающих с ударными нагрузками, для отделки материалов с абразивными свойствами (пластмасс, эбонита) и т.д. Быстрорежущую сталь отличается крайне высокой твердостью и красностойкостью до температуры 600 о С. Такая сталь способна выдерживать нагрев при высокой скорости резьбы, что позволяет увеличить скорость работы металлообрабатывающего оборудования и продлить срок его службы.

Есть еще стали с особыми химическими свойствами. Это легированные стали, с определенными характеристиками, которые обусловлены свойствами легирующего элемента. К особым химическим и физическим свойствам стали относятся:

- магнитные и немагнитные;

- электротехническая стал;

- нержавеющие жаропрочные;

- окалийные;

- с особыми температурными свойствами.

Отличия по способу раскисления

Раскисление стали – это процесс удаления оксидов кислорода из жидкого металла, путем добавления веществ, способных соединяться с кислородом. Так, хорошими раскислителеми являются С - углерод, Si-кремний, Mn-марганец. Продукты раскисления удаляются в виде газа либо всплывают в шлак. Выделяют три способа раскисления:

- кп – кипящая сталь. Это малораскисленная сталь, которая интенсивно выделяет газы во время застывания. Структура такой стали неоднородная, хрупкая, имеет плохие показатели свариваемости и наиболее подвержена коррозии. Но так как производство кипящей стали обходится дешевле, то ее широко применяют для изготовления наименее ответственных изделий, таких как катанка, полоса, уголок, метизы;

- сп – спокойная сталь. Раскисленная сталь с минимальным количеством неметаллических включений и шлаков, с содержанием кремний не менее 0,12%. Имеет однородную плотную структуру. Отлично подходит для сваривания и обладает отличной сопротивляемостью к ударам и механическим нагрузкам. Спокойная сталь используется для возведения опорных металлоконструкций;

- пс- полуспокойная сталь. Полураскисленная сталь, кристаллизируется без кипения при этом выделяя достаточное количество газа и имеет средние показатели по механическим свойствам максимально приближенные к свойствам спокойной стали. Они находят широкое применение при производстве сортового проката, штрипса и труб.

Маркировку сталей в России производят по ГОСТам путем сочетания букв и цифр в зависимости от химических элементов, входящих в состав сплава, процент их содержания, типа самой стали. Чтобы разобраться в марке стали, вам нужно понять принцип маркировки металла. Прежде всего, марка стали зависит от ее типа.

Давайте посмотрим на типы:

Конструкционные нелигированные стали обычного качества (ГОСТ 380) обозначают буквами Ст и однозначным или двузначным числом, которое указывает на содержание углерода. Например, «Cт.10».

Конструкционная сталь, которая используется для котлов высокого давления и прочего высокопрочного оборудования маркируют цифрой и буквой. Например, «К» и «20К».

Легированную сталь маркируют буквами, которыми обозначают элементы, входящие в состав сплава, и цифрами, которые указывают процент их содержания. В зависимости от разновидности в конце добавляют дополнительные буквы, обозначающие дополнительные характеристики. Например, "10Х17Н13М2Т". Если за буквой отсутствует цифра – значит содержание данного элемента не более 1,5%.

Строительную сталь маркируют буквой «С». Цифра обозначает предел текучести, а буква после цифры – тип стали. Например, С345Т (строительная сталь термоупрочненная) или С390К (строительная сталь с высокой коррозийной стойкостью). Буква А в конце марки, как и в углеродистой, так и в легированной стали, обозначает высококачественную сталь, т.е. сталь, содержащую меньше серы и фосфора.

Для улучшения химических и физических свойств стали добавляют следующие легирующие элементы:

- Х - хром повышает прочность и твердость;

- Н – никель обеспечивает коррозийную стойкость и увеличивает прокаливаемость;

- Г – марганец увеличивает прочность и твердость;

- С – кремний улучшаются упругие свойства, магнитопроницаемость, сопротивление коррозии и стойкость к окислению при высоких температурах;

- М – молибден увеличивает упругость, предел прочности на растяжение, улучшает антикоррозийные свойства и повышает устойчивость к окислению;

- В – вольфрам увеличивает твердость и изменениям при высоких и низких температурах;

- Т – титан повышает прочность и плотность, улучшает обрабатываемость и обеспечивает стойкость к коррозии;

- К – кобальт повышает жаропрочность, магнитные свойства и увеличивает сопротивляемость ударам;

- Д – медь улучшает антикоррозийные свойства;

- Ф – ванадий повышает прочность и твердость стали, увеличивает плотность и является хорошим раскислителем;

- Р – бор обеспечивает твердость, износостойкость, горячую пластичность, улучшает свариваемость жаростойких аустентных сталей;

- Б – ниобий улучшает стойкость к кислотам и уменьшает коррозию в сварных конструкциях;

- Е – селен снижает ломкость, тем самым обеспечивая хорошую механическую обработку;

- Ц – цирконий обеспечивает стойкость к коррозии за счет снижения кислорода, азота и серы и повышает механические свойства листовой углеродистой стали;

- Ю – алюминий (повышает жаростойкость и окалийность);

- Ч – указывает на наличие редкоземельных металлов такие как: церий, лантан, неодим и прочие.

Теперь немного о том, как расшифровывать марикровку.

Расшифровка марки стали 12Х18Н10Т показывает, что в сплаве: 12 - 0,12% углерода, Х18 - 18% хрома, Н10 - 10% никеля, Т - процент титана не превышает 1,5%. Классифицируют ее как легированную, коррозийно-стойкую, жаростойкую и жаропрочную.

25Г2С – содержание углерода 0,25%, Г2 - 2% марганца и С – кремния менее 1%.. Такой сплав классифицируют как низголегированный для сварных конструкций.

Буква «А» в конце марки обозначает высококачественную сталь (30ХГСА), в середине марки – азот (25Х2ГНМБАЮ-Ш), в начале марки – сталь автоматная (А35Г2).

Особо высококачественная сталь обозначается буквами Ш, ВД, ВИ, ПД и т.д. в конце наименования марки, где ВД означает, что сталь или сплав получен вакуумно-дуговым переплавом, Ш - электрошлаковым переплавом, ВИ - методом вакуумно-индукционной выплавки, ПД - плазменно-дуговым.

Высоколегированные стали сложного состава иногда обозначают по порядковому номеру разработки и освоения на заводе (например, ЭИ, ЭП – «Электоросталь»).

Компания «УралСибМет» уже более 15 лет поставляет только высококачественный металлопрокат и строительные материалы, в том числе стальную продукцию, по доступным ценам и с возможностью доставки по Иркутской области, Бурятии и Забайкальскому краю.

С материалами от «УралСибМет» Ваше строительство будет гарантировано надежным.

Читайте также: