Стальная рама для 3d принтера

Обновлено: 14.05.2024

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Извиняюсь что задержался с написанием поста, никак не мог собраться и написать, мозг мой был занят грантами, конференциями, и выставками.

Первую часть смотрите здесь.

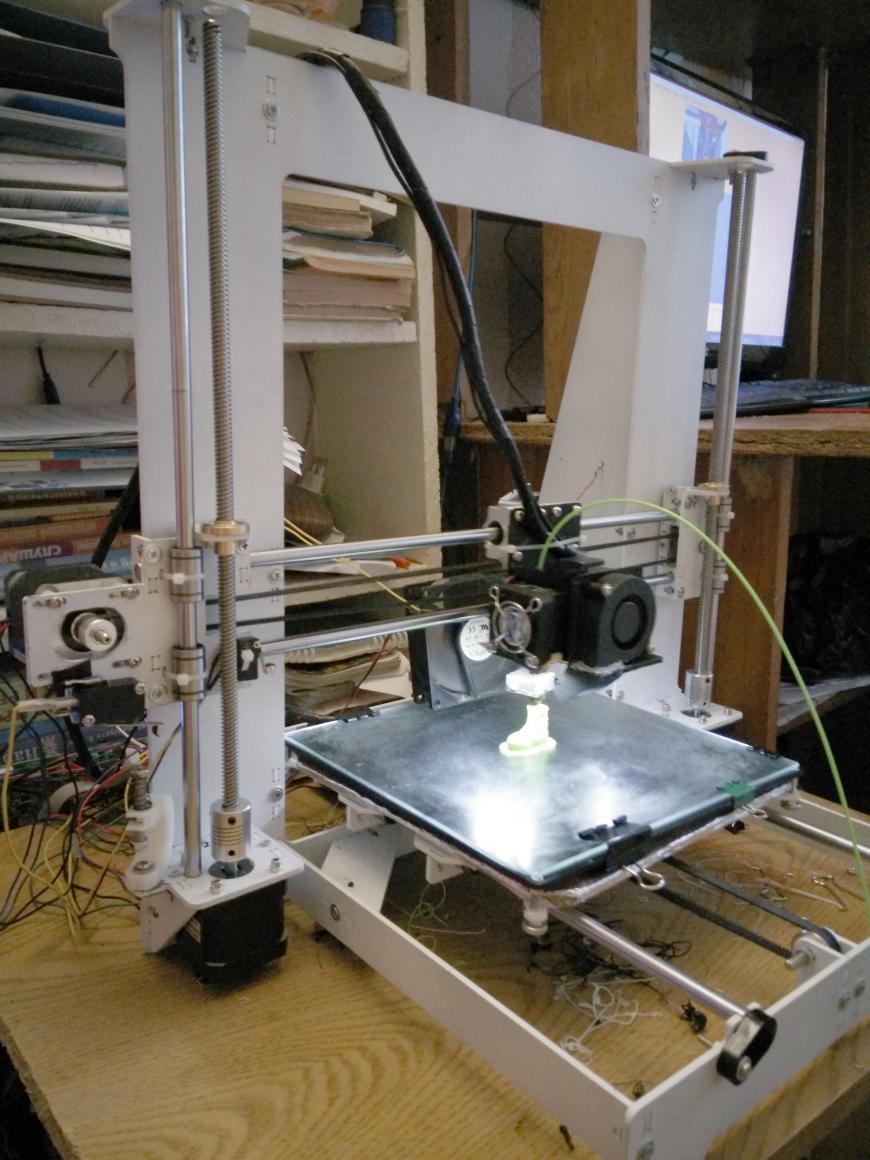

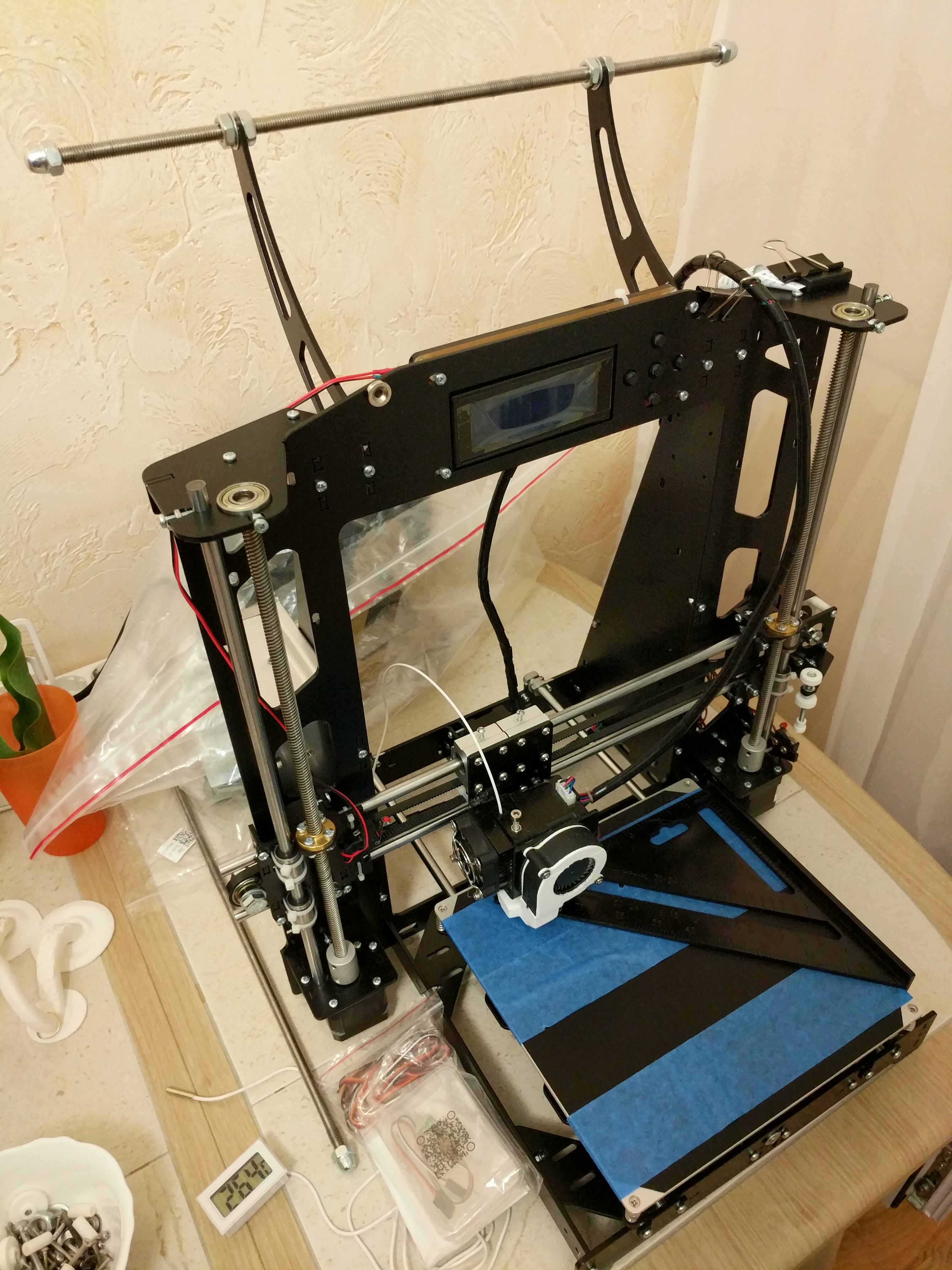

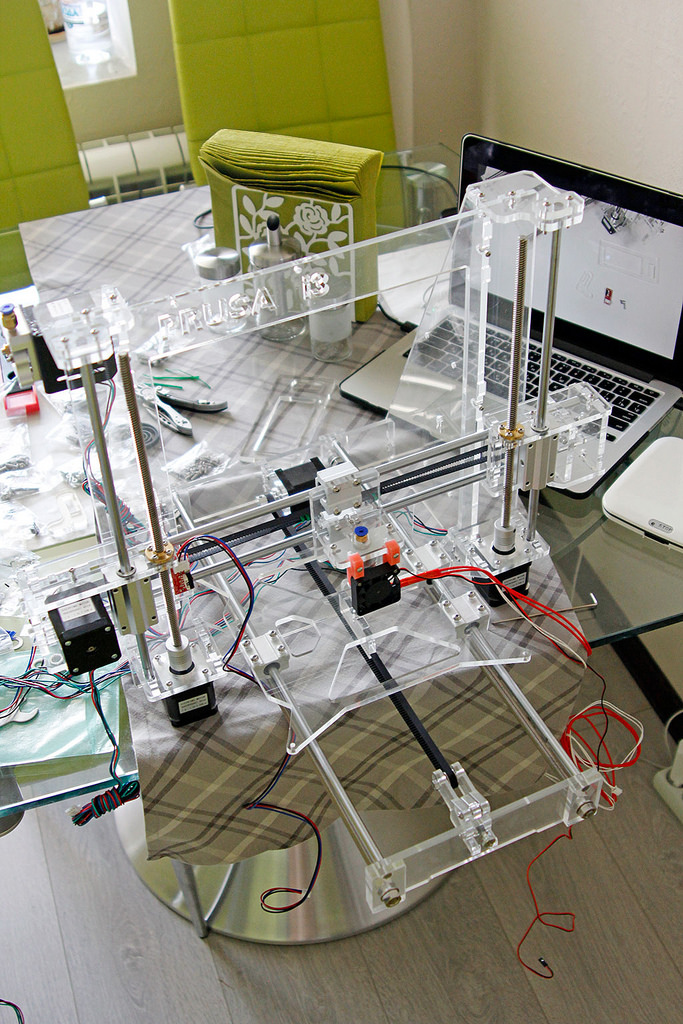

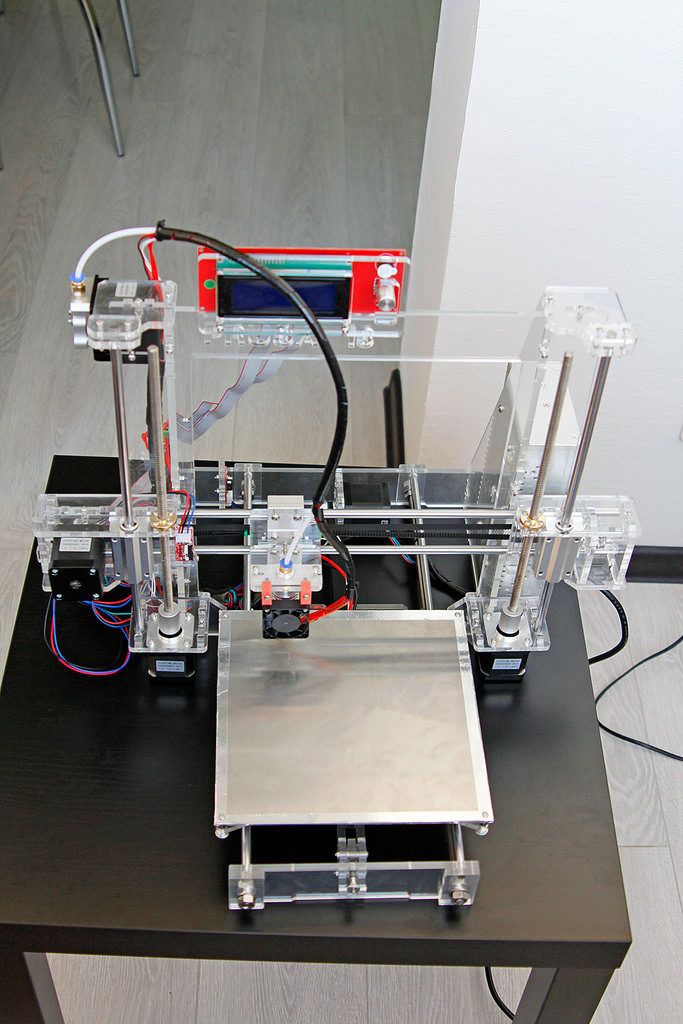

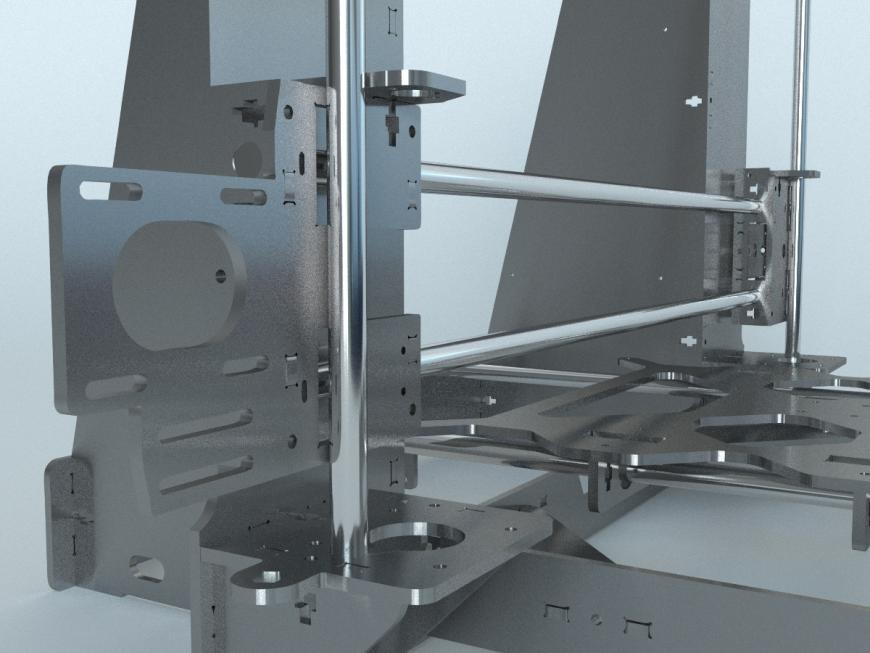

Напоминаю, что готового чертежа не было для области печати 220х220х230, поэтому пришлось модернизировать чертеж aka_cordobesa.

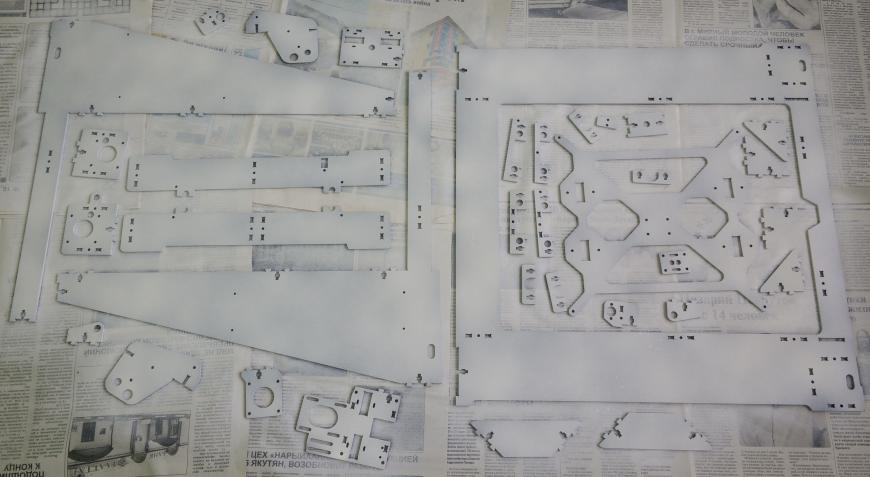

Итак, отдал чертежи на резку 22 марта, закончили резать 4 апреля. Резка была долгой, потому что они выполняли другой заказ и в процессе у них закончился кислород, который был необходим для резки, поэтому моя очередь затянулась.

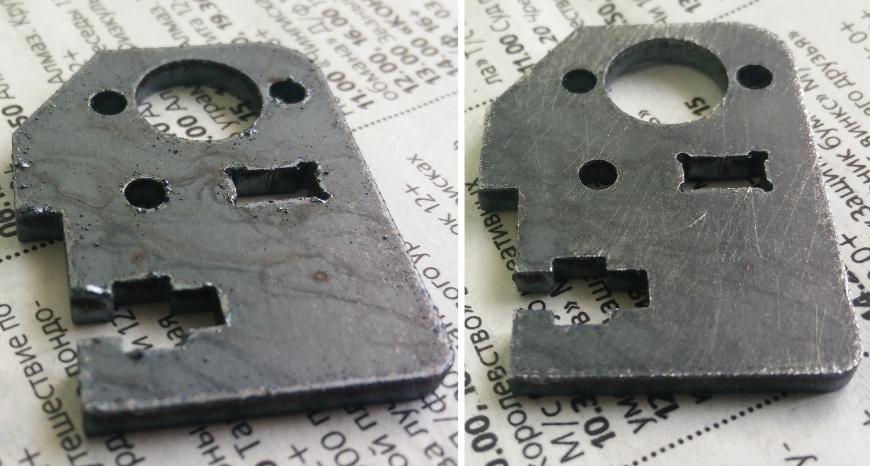

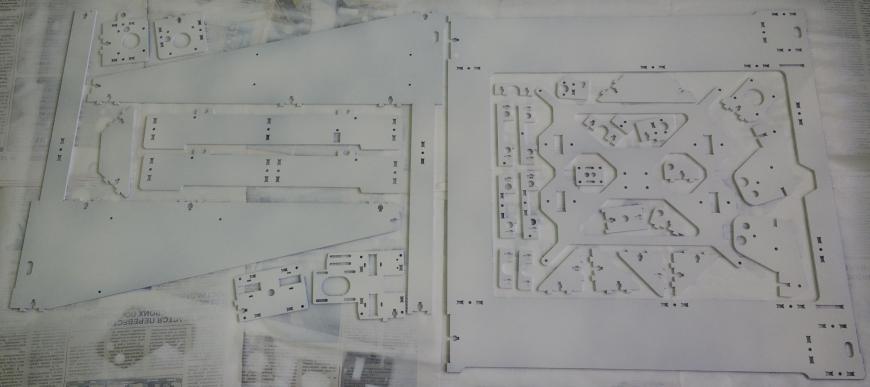

Оплатил за резку 6 891 руб. и забрал свой заказ. За ранее «одолжил» у коллеги краску, универсальную, матовую, белую, чтобы сразу покрасить раму. Части рамы были все в металлических соринках и мелких соплях, поэтому перед покраской нужно было помыть все части и удалить сопли.

Краску наносил в несколько слоев. Ели как хватило на все части с двух сторон.

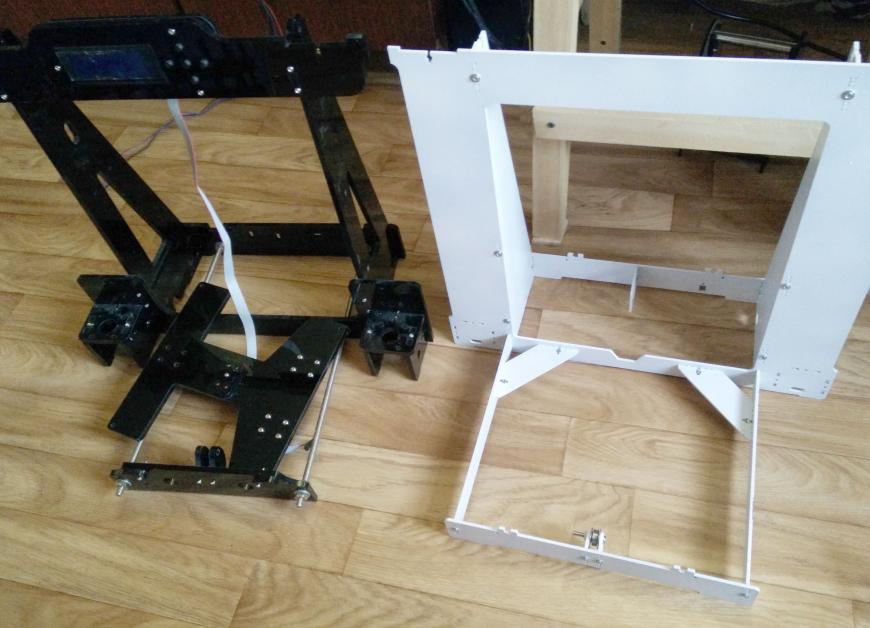

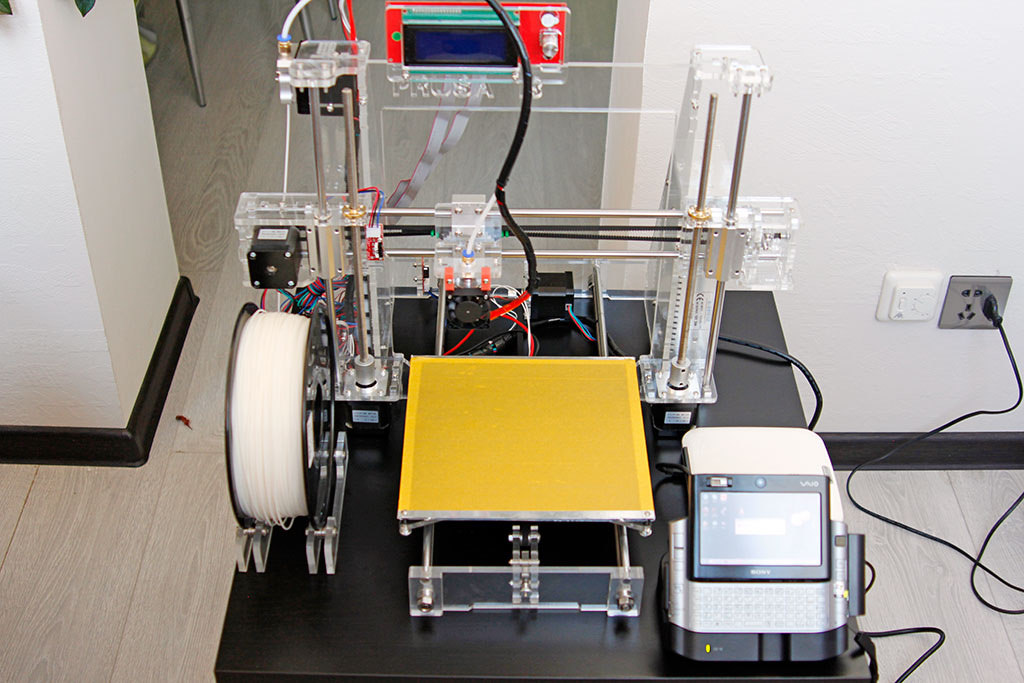

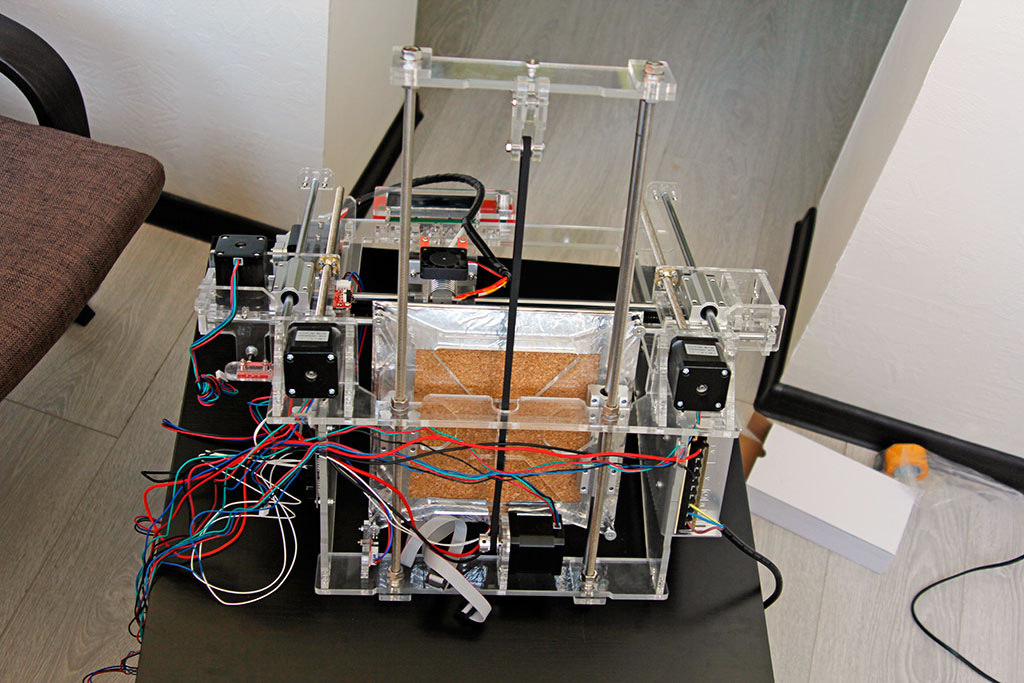

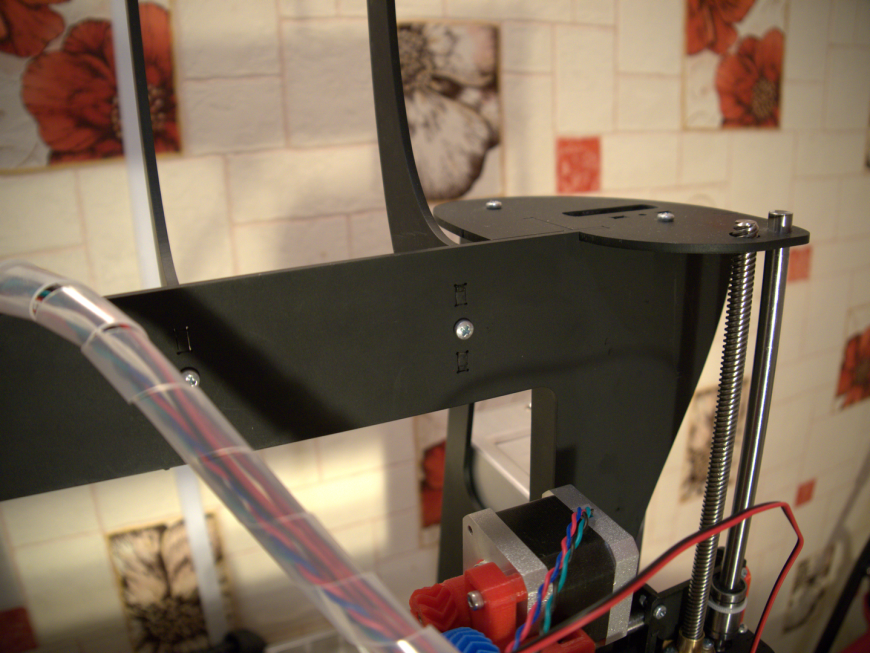

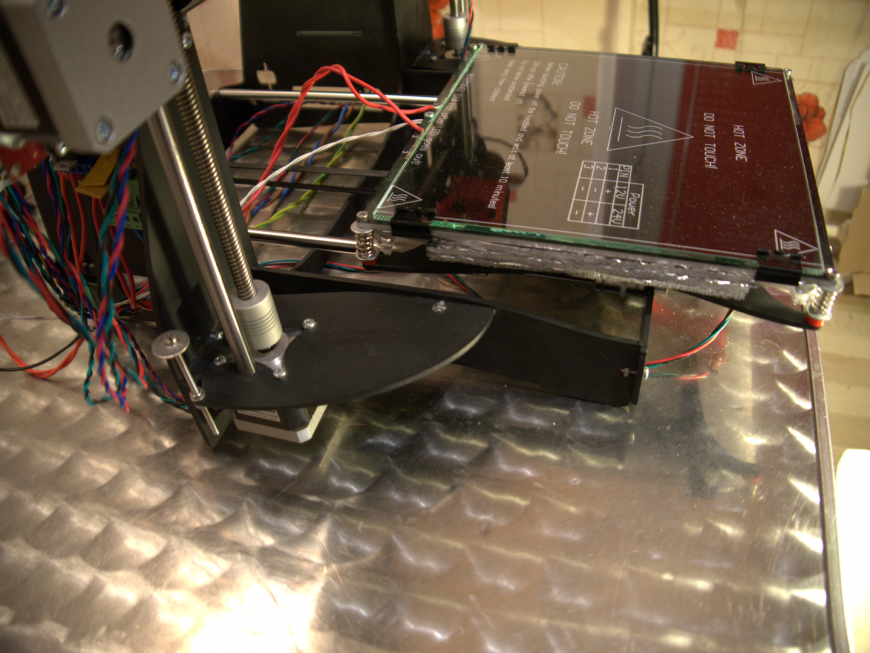

Потом пошел процесс разборки акриловой рамы и сборки стальной, сперва все шло как по маслу.

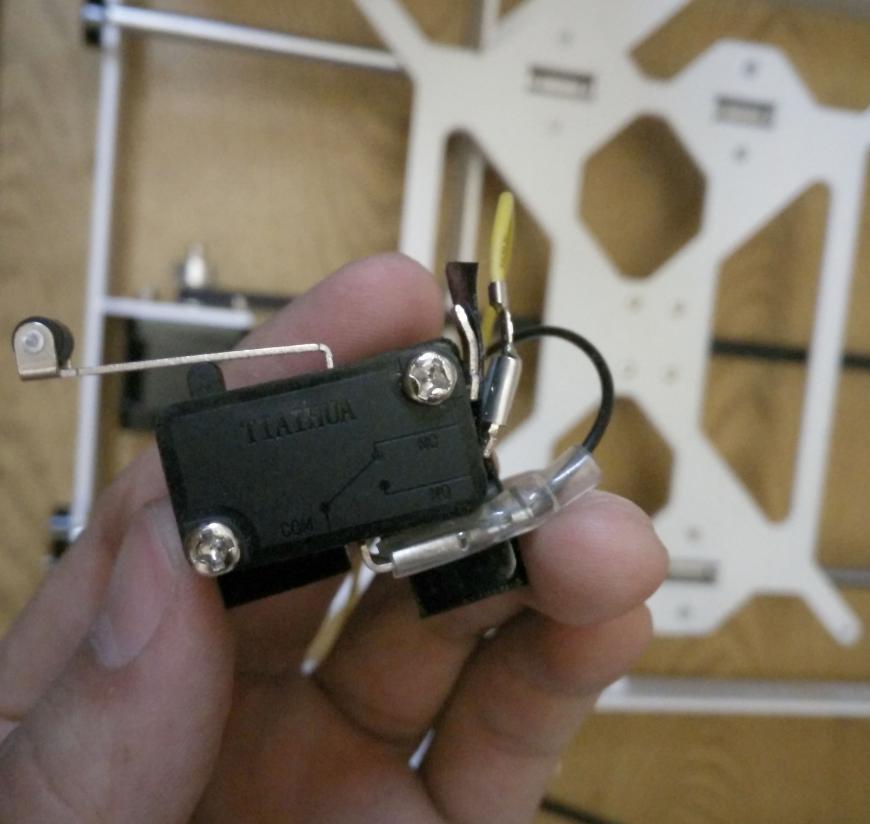

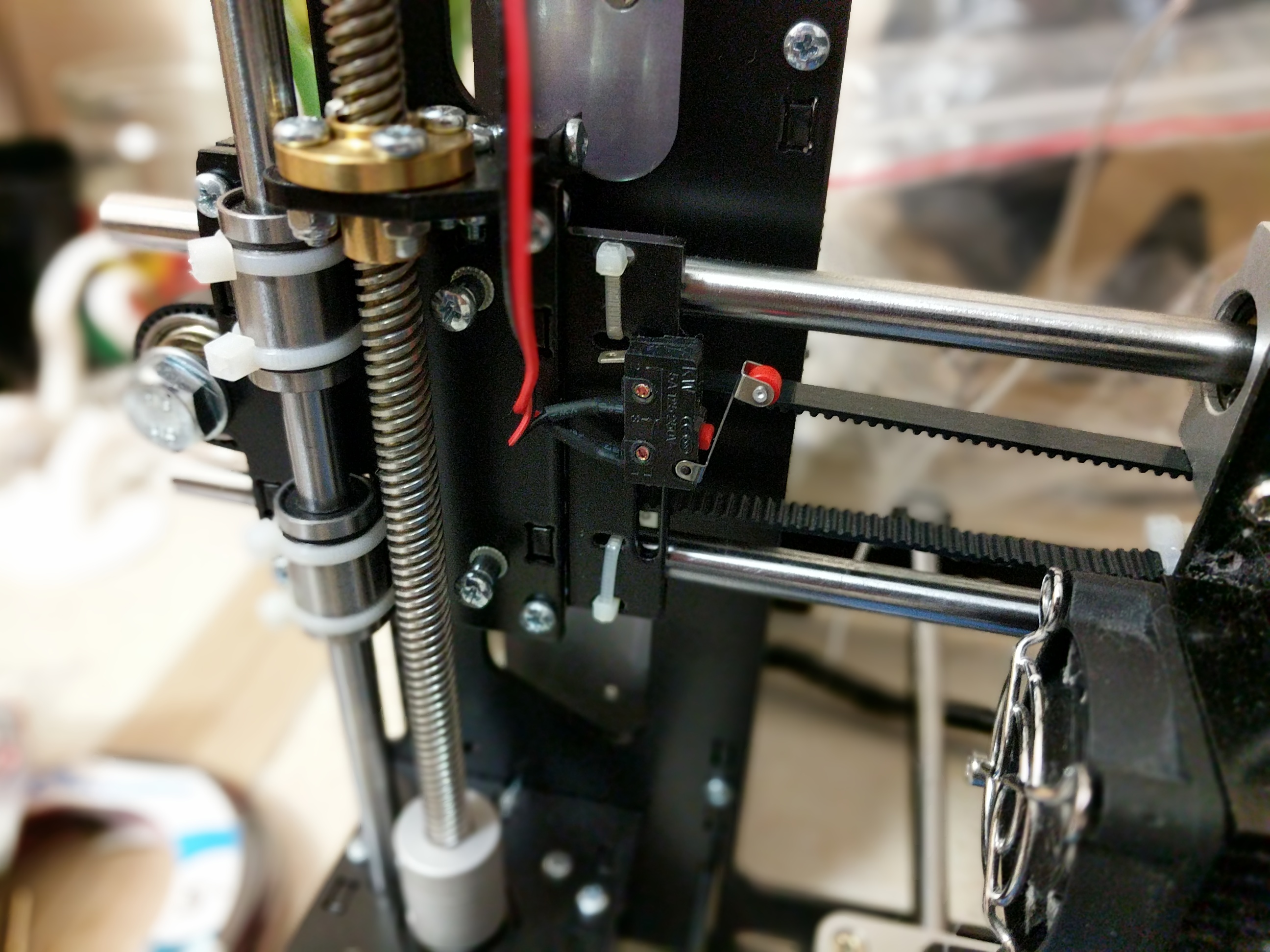

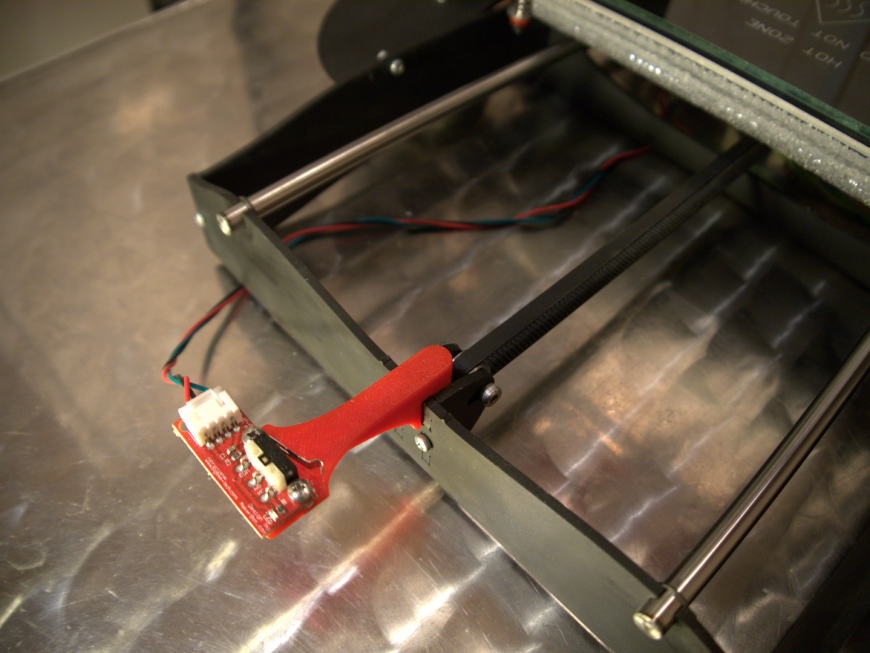

После того как начал вставлять концевик оси Y, выяснилось, что ему не хватает места по вертикали, мешались контакты, пришлось их просто загнуть. В качестве крепежа использовал акриловую деталь из старой рамы.

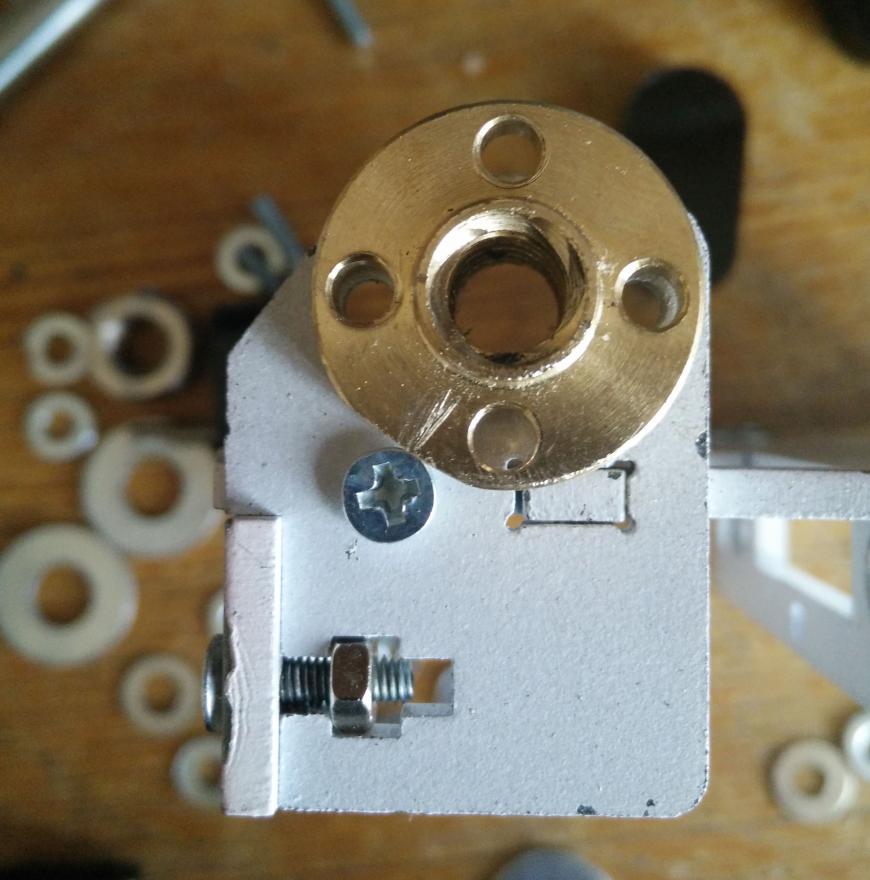

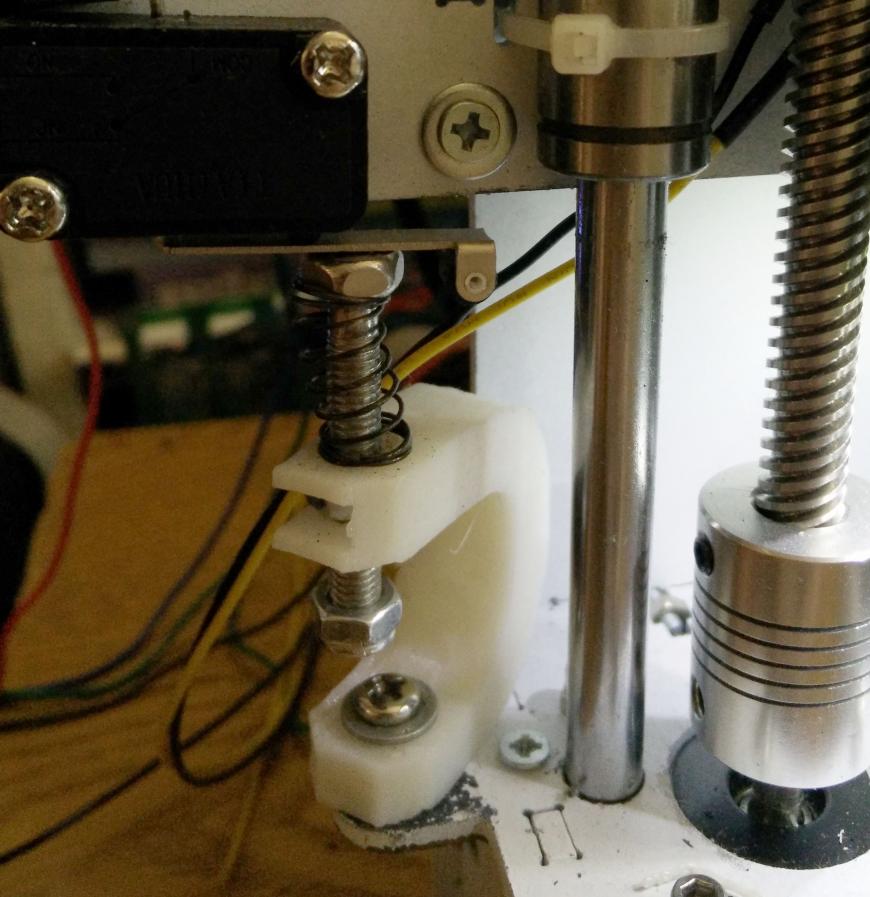

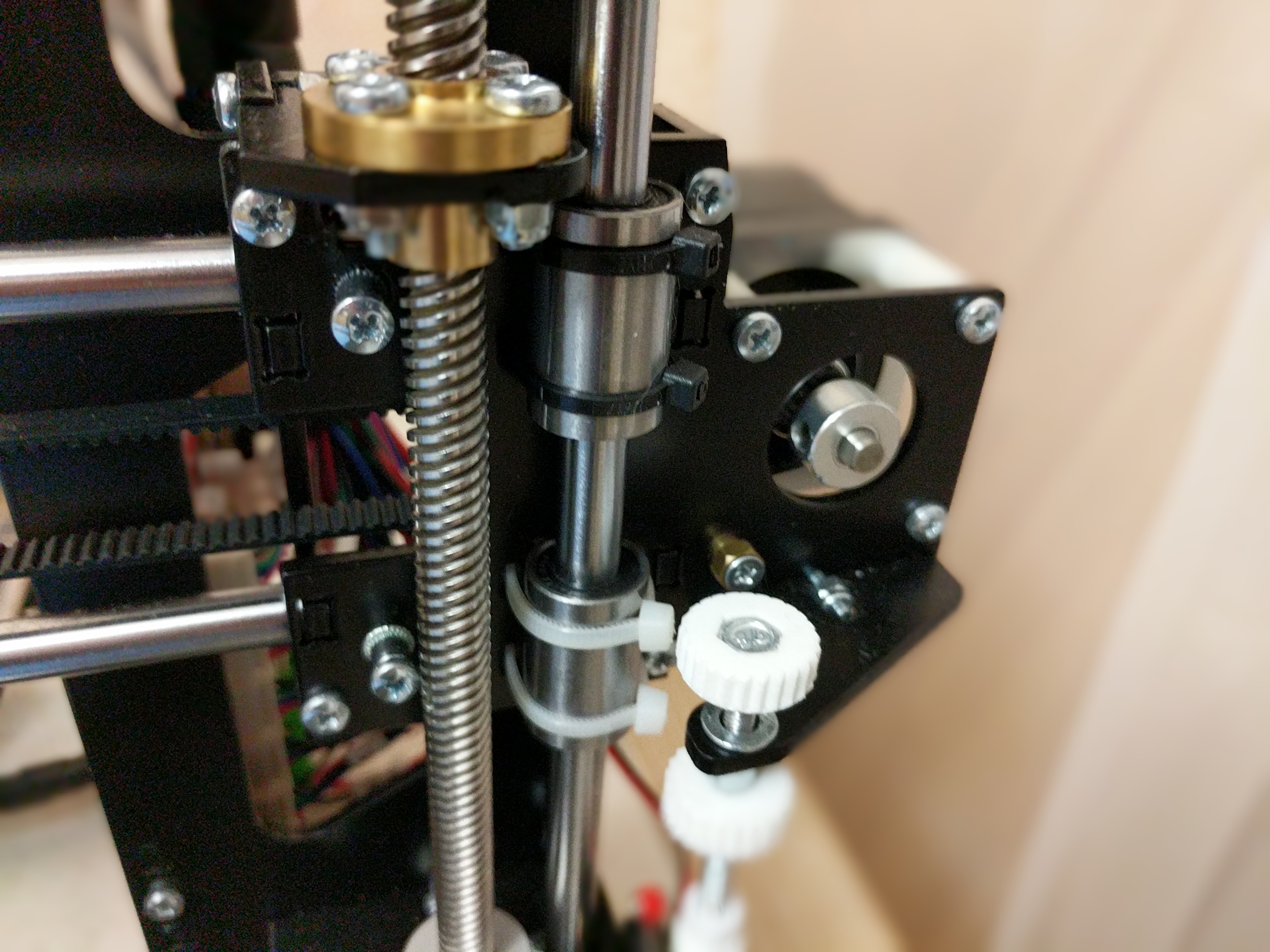

Следующая проблема, валы на 8мм не хотели вставать во все отверстия, пришлось сточить их шпилькой. На стачивание уходило по 10 мин на каждое отверстие для вала 8 мм. В чертежах исправил. Далее собирал держатели валов и мотора оси Х, сточил трапецеидальные гайки, так как для их фиксации мешал болт. Сами держатели собрались, но вот расстояние подшипников каретки не совпадали с расстоянием держателей валов, на время зафиксировал подшипники через несколько дней одолжил у однокурсника бор машинку и сточил отверстия чтобы болты в них зашли. В чертежах исправил.

Еще одна проблема, это несовпадение концевика оси Z с отверстием калибровочного болта. Пришлось моделить и печатать специальное крепление которое смещено должным образом.

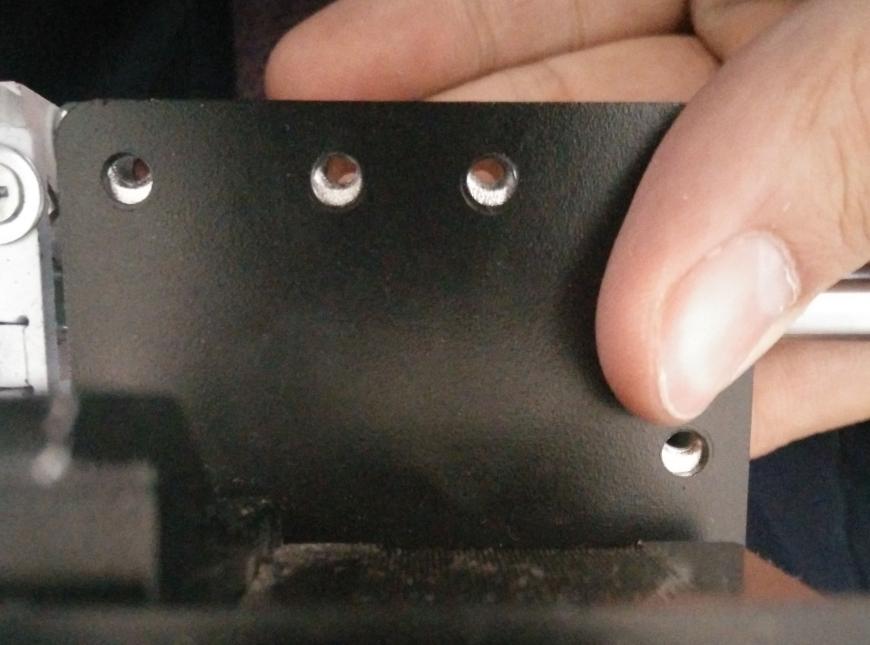

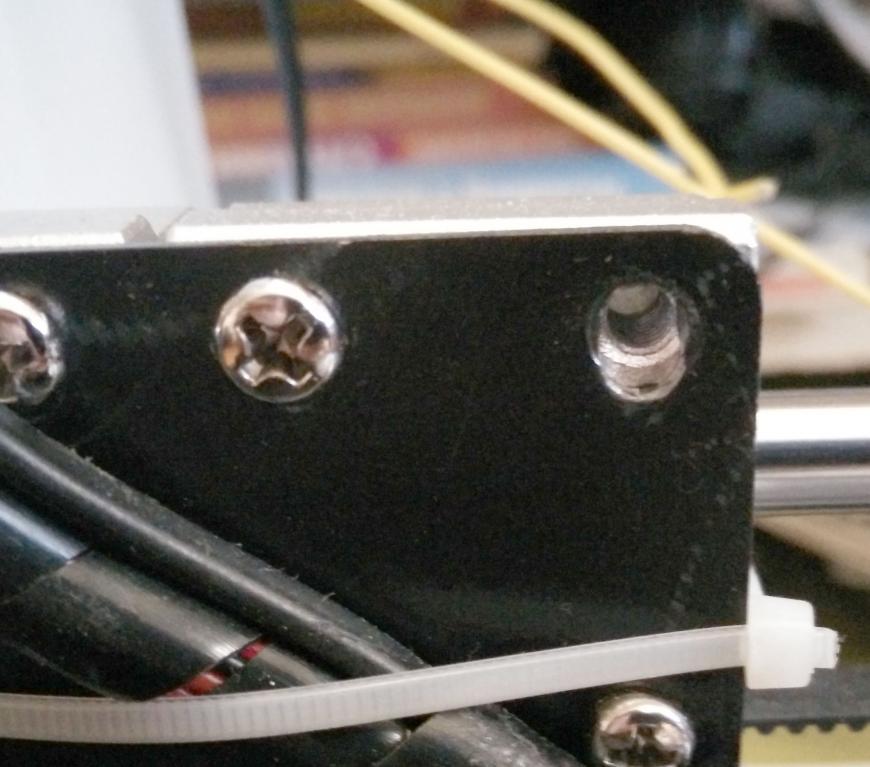

Не стал долго ломать голову, решил просто не обращать внимание т.к. все равно шпилька по плану не должна была крепиться. Те отверстия которые я сделал в чертеже для крепления платы melzi и БП, не совпали на чуть-чуть. Поэтому не стал опять париться с точным измерением, а просто увеличил эти отверстия с 3 мм до 4 мм, чтобы можно было сразу подрегулировать, сама шляпка 5 мм, поэтому она не проскочит. Следующее, стол выезжает за область печати на 3 см, по оси У, т.е. появились лишние 3 см для стола. Не стал уменьшать, так как валы в данной сборке на 380 мм. Вроде все. Сборка рамы закончилась

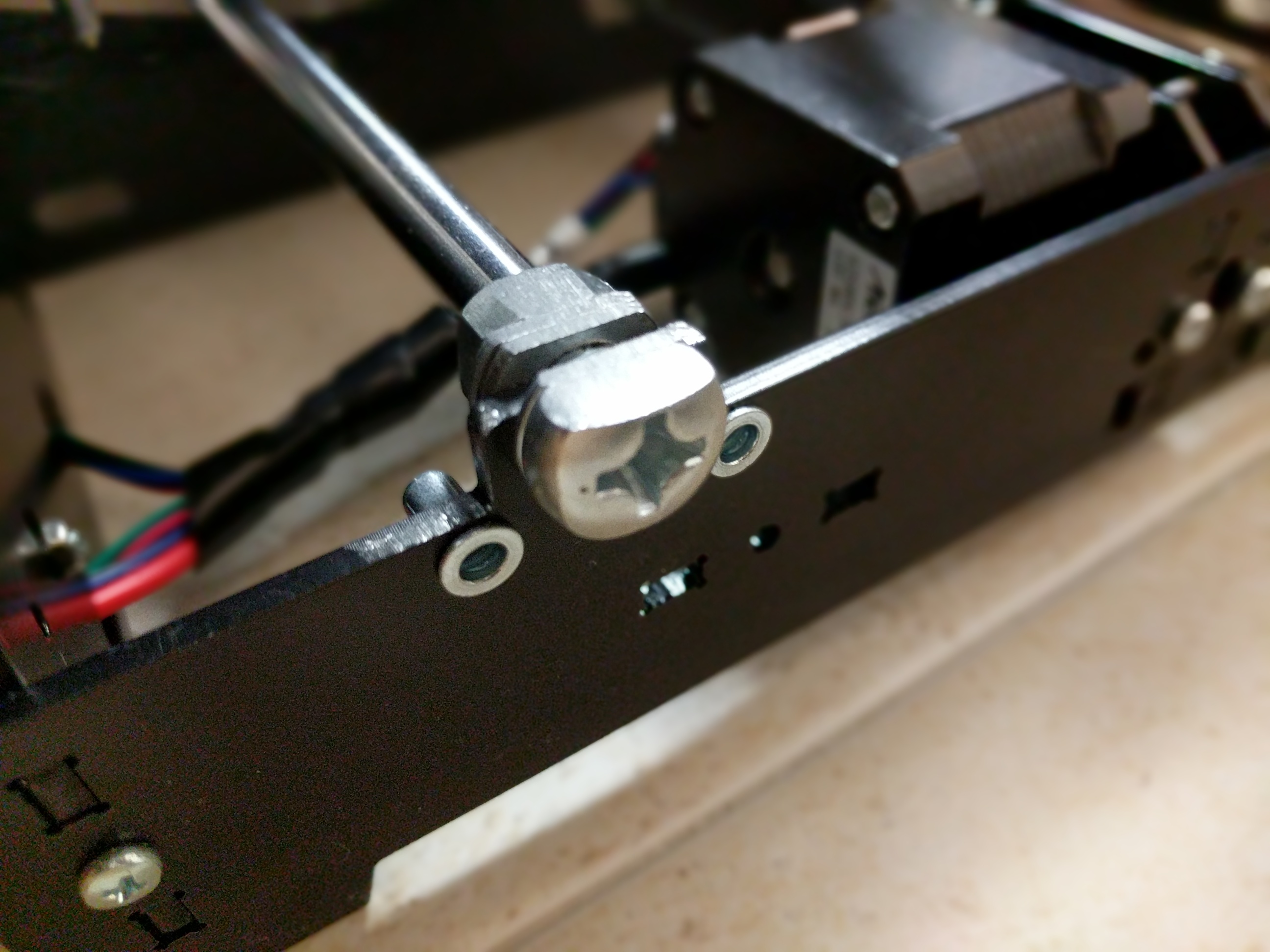

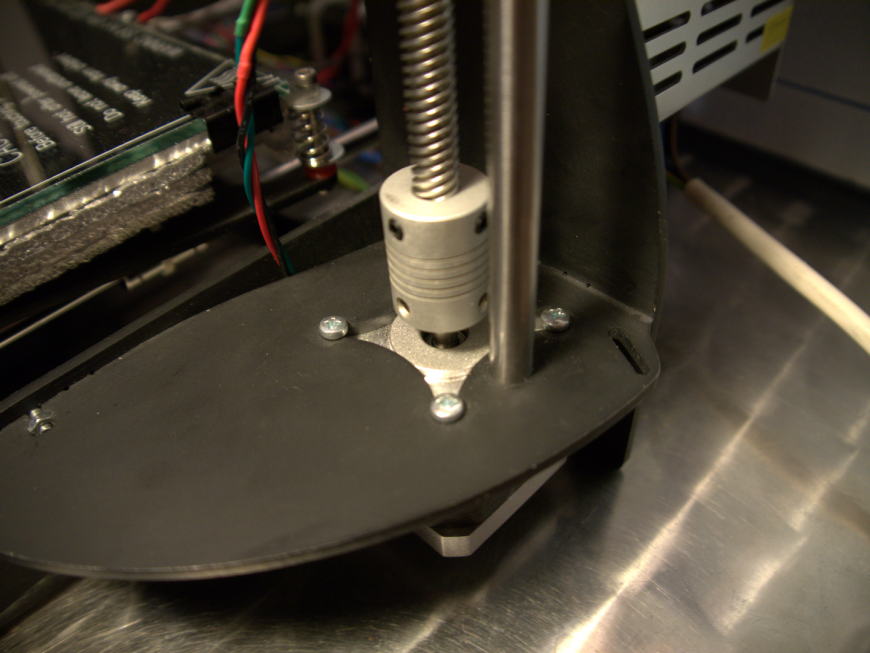

Приступил к тестовой печати, и вышла новая проблема – воблинг. Попробовав несколько методов борьбы с ним, все безрезультатно, пока не нашел статью где посоветовали между муфтой и шпилькой положить шарик подшипника 3 мм, после чего проблема решилась.

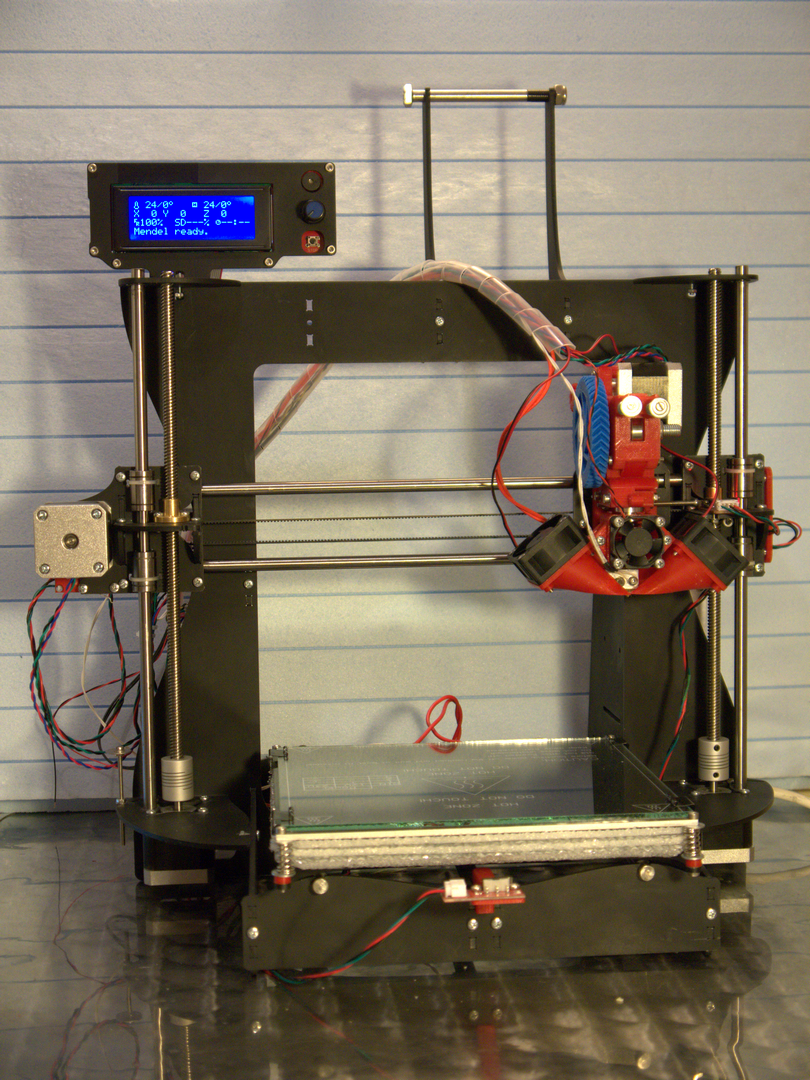

Что стало после замены рамы на сталь: звук работы принтера стал более тихий и приятный, на акриловой раме при печати был скрежет, будто открывают и закрывают старую дверь, сейчас этот скрежет пропал, и теперь процесс печати идет более комфортно для моих ушей. Теперь, могу печатать периметры на скорости 60 мм/c, без потери качества, но если ставить выше, то происходит звон, пока с ним не боролся, т.к. пока нет необходимости печатать на более высоких скоростях. Раньше, на акриле, на скорости выше 40 мм/c, качество печати заметно падало, края получались не ровными, типа хаотичного воблинга, но звона не было, грешил на неустойчивость рамы. И самое главное объекты стали печататься ровно, так как рама соблюдает все углы под 90 градусов, акриловая рама же была искривлена по оси Х, как пизанская башня. Общее качество печати стало лучше. Итак, распечатанные объекты:

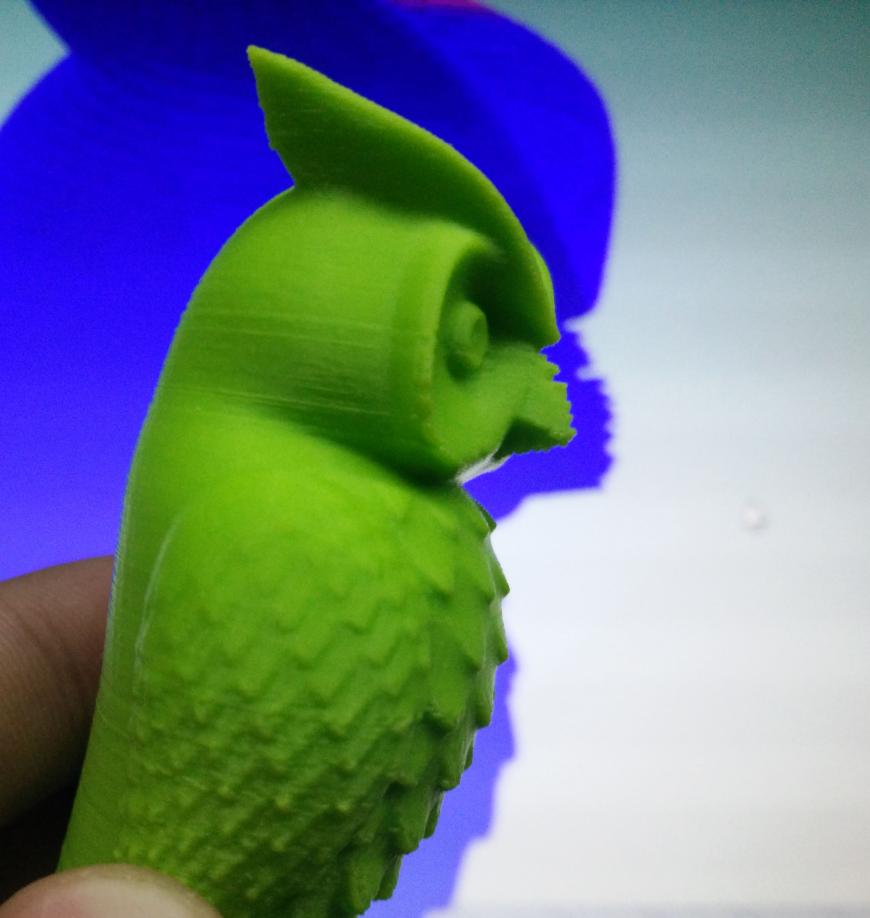

Клюв распечатался с косяками, думал принтер накосячил, а оказывается gcode такой. Но все равно мелкие косяки есть, не знаю как классифицировать, вроде не пропуск слоя, даже наоборот, выпирание слоя или редкий воблинг. Кто знает с чем это связано?

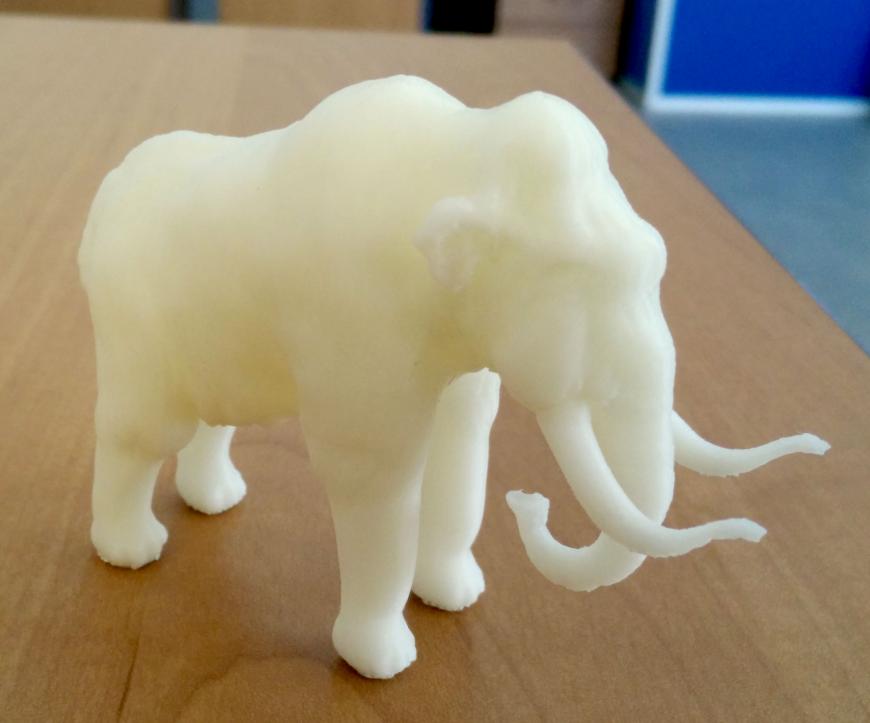

Все звери вместе. На обезьянке четко виден звон, печатался на скорости 70 мм/c. Пластик FDplast, abs, мамонт и сова скорости примерно 60 мм/c, темп 220 и 110, сова снизу без обдува, когда увидел косяки включил обдув, слой 0,15 мм. Высота совы 7 см ровно.

Теперь на работе у меня появился охранник

Исходники исправленного чертежа рамы: DXF, DWG. Не гарантирую что исправил все косяки, может что-то упустил, но надеюсь все норм)

Подпишитесь на автора

Стальная рама 3д принтера Anet A8

Несмотря на низкую цену, Anet A8, даже без доработок, позволяет печатать модели неплохого качества.

Но, нет пределов совершенству, владельцы добавляют натяжители ремней, меняют линейные подшипники и увеличивают жесткость рамы, фиксируя на листе дсп/фанеры и устанавливая распорки.

В этой статье я опишу нюансы с которыми я столкнулся в процессе переезда с акриловой рамы на стальную.

По советам знатоков из сети, я собирал свой Anet A8 используя фиксатор резьбы, синий, из ближайшего автомагазина. К сожалению состав фиксатора вступил в реакцию с акрилом и привел к возникновению трещин. Т.к. принтер я зафиксировал на листе ЛДСП, серьезных последствий это не вызвало. Тем не менее перфекционизм не давал мне покоя, и в какой то момент я не устоял и заказал стальной корпус/шасси/раму.

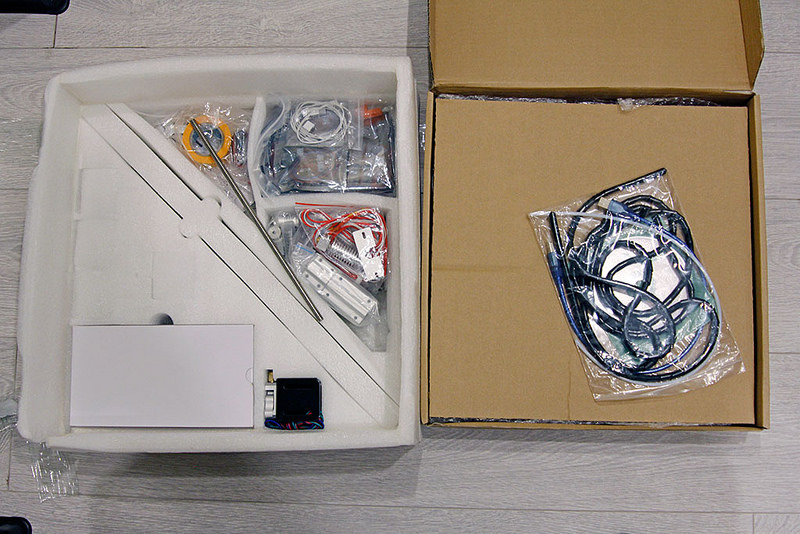

Комплектация

В комплекте приехала нарезанная, окрашенная листовая сталь отдаленно похожая на оригинальную акриловую и набор винтов, гаек, шайб.

Производитель корпуса считает что для модернизации нам надо докупить:

* Полированный вал длинной L=396 мм x 2шт (я выкрутился без этого, подробности далее)

* Линейный подшипник lm8uu x 4шт

* Зубчатый ремень GT2 — 1 метр x 1шт

* Подшипник 608zz x 2шт (например из спинера)

Я бы к этому добавил

* нейлоновые стяжки

* гайки «с гровером» самоконтрящиеся, отверстие 3mm

* пластиковая вставка крепления мотора оси Y

Сборка

Достаточно подробные инструкции есть на сайте производителя корпуса. Я же опишу те трудности с которыми столкнулся я лично.

Отверстия под гайки в стальной раме больше чем в акриловой, и в них без проблем помещаются самоконтрящиеся гайки. Так что фиксатор резьбы использовать не пришлось. Зато гайки с гровером имеют внешний размер меньше чем оригинальные и для затягивания мне пришлось придерживать их ключом коброй. Мне очень повезло что у меня были в наличии линейные и обычные подшипники, и также ремень. Но вот полированный вал для оси Y (стол принтера) из оригинального комплекта оказался короче на один сантиметр. Нарастил вал при помощи болтов M8, гаек и шайб (старый вал упирается в гайку), а выступающую часть что мешает перемещению стола сточил напильником.

В комплекте не было пластиковой вставки крепления мотора. В идеале ее надо-бы напечатать заранее. Я же использовал взамен вставки латунную стойку.

С концевиками тоже пришлось повозиться, согласно инструкции предполагается что они совмещены с небольшой платой и концевик оси Y должен располагаться на стойках. В моем же случае концевики шли без плат, для оси Y gпришлось повозиться. Обрезал старый держатель концевика и зафиксировал на винте M4.

Также концевик оси X в инструкции по сборке стального корпуса находится с права, хотя в акриловом он слева. Без изменения прошивки homing работать не будет. Я нарастил провод концевика и расположил его слева.

Общие впечатления

Основная цель достигнута, рама очень прочная. Жесткость более чем достаточная. Удобная «полка» для катушек с пластиком. Ось X хорошо сбалансирована, мотор привода смещен на другую сторону в противовес экструдеру. Линейные подшипники смещены максимально близко к вертикальным направляющим. Увеличена максимальная высота печати за счет снижения стола (линейные подшипники можно закрепить напрямую к столику не используя держатели подшипников). Люфт каретки экструдера практически «ушел».

Но не обошлось и без ложки дегтя.

Для меня проблема номер один — необходимость докупить дополнительные валы и подшипники (см. раздел комплектация). Из менее существенного, ремень оси X сползает с натяжителя вправо, мне пришлось городить конструкцию из шайб для борьбы с этим эффектом.

Нет натяжителя ремня оси х.

Если у вас нет Anet A8, то вместо связки Anet A8 + стальной корпус, лучше присмотреться к другим моделям сразу в металлическом корпусе.

Покупку стального шасси считаю обоснованным для тех владельцев Anet A8 которых не устраивает:

* жесткость конструции (в том числе после модификации)

* внешний вид / эстетическиая составляющая

* не пугает цена

2020-04-01 UPDATE:

Движок оси у стоит не правильно, надо его перевернуть. И концевик разместить с другой стороны. (Не напрягало, пользовался как есть.)

Можно поменять направление и параметры в marlin. У меня работают такие параметры (движок оси Y как надо, телом налево, концевик спереди).

Ускорения оси Y уменьшил во избежание пропусков на оси Y из-за кривизны валов. Заказал новые, жду.

(только измененные параметры)

Обзор набора для сборки 3D-принтера

В прошлый раз меня забанили за ссылки в материале и статья ушла в черновики, поэтому реинкарнирую её в корпоративном блоге DronkRU, так как материал в-принципе полезный и вызывает достаточно много интереса.

Примерно полгода назад я приобрел себе 3D-принтер. С тех пор я наблюдаю, как недорогие китайские решения по типу моего конструктора набирают популярность. И я считаю это правильно, при должной сноровке и небольшом умении такие конструкторы могут дать фору именитым брендам, которые стоят в разы дороже, а иногда даже и на порядки.

В этой публикации я бы хотел познакомить читателей Geektimes с такими конструкторами и показать, что тут нечего бояться. А в разобранном виде получить принтер даже приятней, так как за его сборкой можно провести время очень интересно + получить первоначальное представление, как и, что работает.

Вкратце о принтере – брать можно после сборки сразу печатает, для тех, кто хочет знать подробности, прошу под кат.

Осторожно очень много картинок.

Я давно следил за развитием бытовых 3D-принтеров и уже когда их цена снизилась до 1000 долларов (при цене 30 за бакс) начал еще пристальней наблюдать за ценовой политикой. Цена падать начала примерно пару лет назад, вернее уменьшалась то она уже давно, но вот пару лет назад прям, начали появляться варианты по ценам все интереснее и интереснее. И вот в прошлом году (в 2015) цены достигли своего перигея. На рынок массово вышли китайские наборы, и уже не просто из строительных шпилек и не пойми чего, а вполне со сносными комплектующими.

На этот набор от Sunhokey я натолкнулся тут же на гиктаймс в комментариях к посту о 3D-принтере. С того момента я и стал следить за ценой. И вот однажды цена упала сразу на 15 долларов, курс на тот момент был не такой как сейчас и я решил побыстрее заказать. Цена на тот момент была 275 баксов.

Ну и как обычно у меня бывает. Вопрос-то я изучил, принтер – ОК, а вот с доставкой непонятно. В комментариях к заказу писали, что кому-то доехало чуть ли не за пару недель. Положительных отзывов на момент заказа было чуть меньше 300.

Как выяснилось позже, заказ пошел в доставку по хитрому пути. Отчасти это плюс, так как с таможней я вообще никак не пересекался, вернее не я а посылка. Минусом же стало время доставки. Судя по всему, посылка поехала грузовиком из Шенженя к границе с Россией, там каким-то образом она пересекла границу, возможно даже на вьючных мулах (судя по внешнему виду упаковки) и достигнув Омска, была отправлена уже через ПЭК от частного лица с русской фамилией, опять же грузовиком. Ух… Почти месяц я ждал обновления трека, когда китайский трек сменится российским. И вот спустя 24 дня после оплаты мне приходит СМС от ПЭК, что товар мне выехал и прибудет еще через 20 дней.

Спустя все сроки и почти 2 месяца ожидания, мы на нашем семейном жуке поехали забирать посылку.

Как я уже отметил выше, посылку как будто пинали сапогами от самого Китая. За что я очень переживал, ведь внутри акриловая рама и различные валы, которые если погнуть, качественной печати не видать. К тому времени я уже начитался, что некоторым заказчикам приходили посылки с отколотыми акриловыми деталями. К чести продавца такие косяки достаточно быстро урегулировались и высылались запасные части бесплатно.

В моей посылке было «все путём», ну почти. Пострадали 2 катушки пластика. У одной треснул бортик в двух местах, у другой развалилось пополам основание. Вроде такие косяки тоже можно было бы заменить, но я не стал напирать на продавца а просто одну катушки склеил цианокрилатом а другую укрепил скотчем продев несколько лент через центральное отверстие.

Вот на этой фотографии видно, что пластик лежал вообще без защиты, отчего и пострадал.

Вообще с упаковкой тут все было классно. Первые партии отправляли в пенопласте. Представляю, какой это был кошмар когда вынимаешь такой бутерброд из коробки. У меня был опыт общения с подобными упаковками (стеклянный китайский стол).

Опасения насчет акрила не подтвердились. Вспененный полипропилен отработал на все 100%.

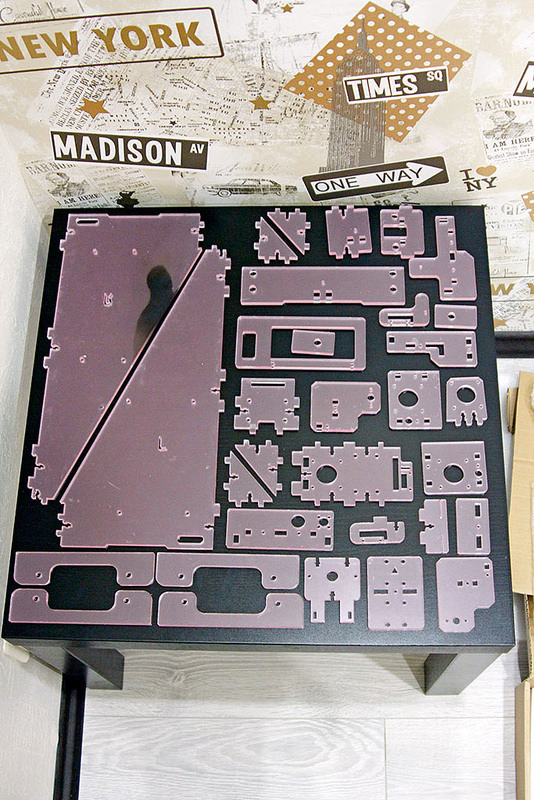

Весь акрил еще и в защитной пленке был. С одной стороны прозрачной, с другой розоватой, подозреваю это фишка специально для лазерной резки. Кстати, так как акрил порезан лазером, у него на кромке есть некая напряженность. Вот в чем сила таится Люк. Поэтому ни в коем случае не вздумайте протирать раму спиртом или чем-то подобным, иначе она вся покроется микротрещинами.

Вот все детали. Что куда, на первый взгляд, фиг поймешь. Анархия!

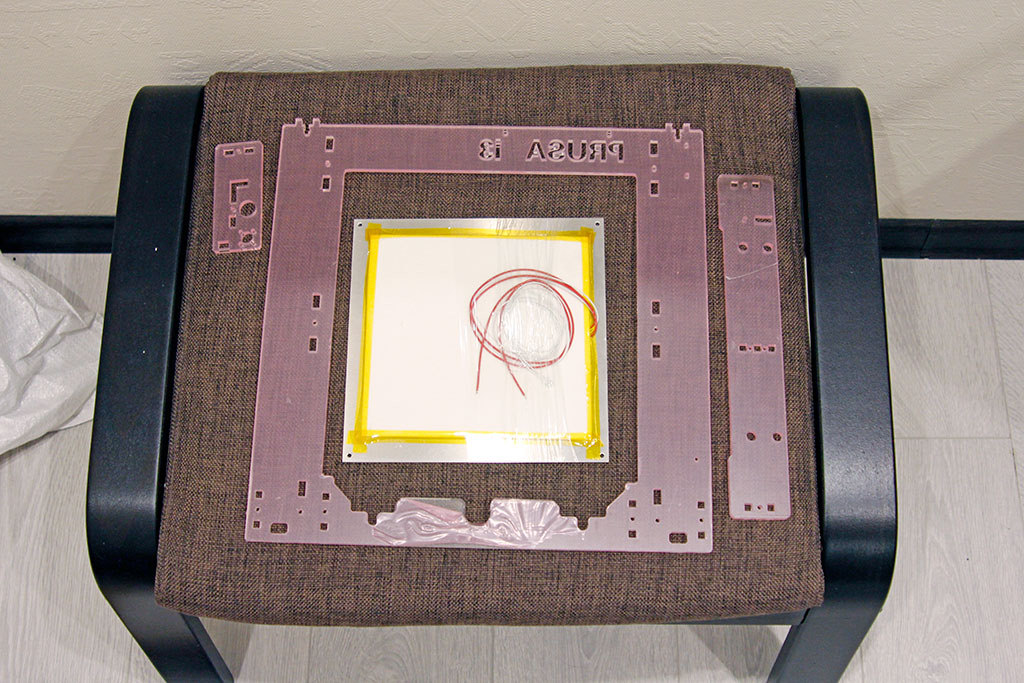

А это основная самая большая часть рамы плюс стол с подогревом. А вот, кстати подогреваемый стол это большой плюс, уже можно печатать ABS и прочими материалами с высокой усадкой.

Основа стола. Она тоже акриловая. За полгода полета, все с ней нормально, не сломалась. Но всё равно я бы её не очень доверял. По возможности лучше вообще всю раму заменить на стальную (цена решения примерно 4000р. + время на разборку/сборку).

Ну, всё. Хватит рассматривать это безобразие, пора этому хаосу приобрести законченный вид и явить чудо машину свету.

Собирать все легко. Просто повторяем за молчаливым китайцем на видео все действия. Инструкция по сборке + нужные программы и картинки с настройками были приложены на диске заботливыми китайскими друзьями. Да порой продавцы с алиэкспресс тоже предоставляют хороший сервис.

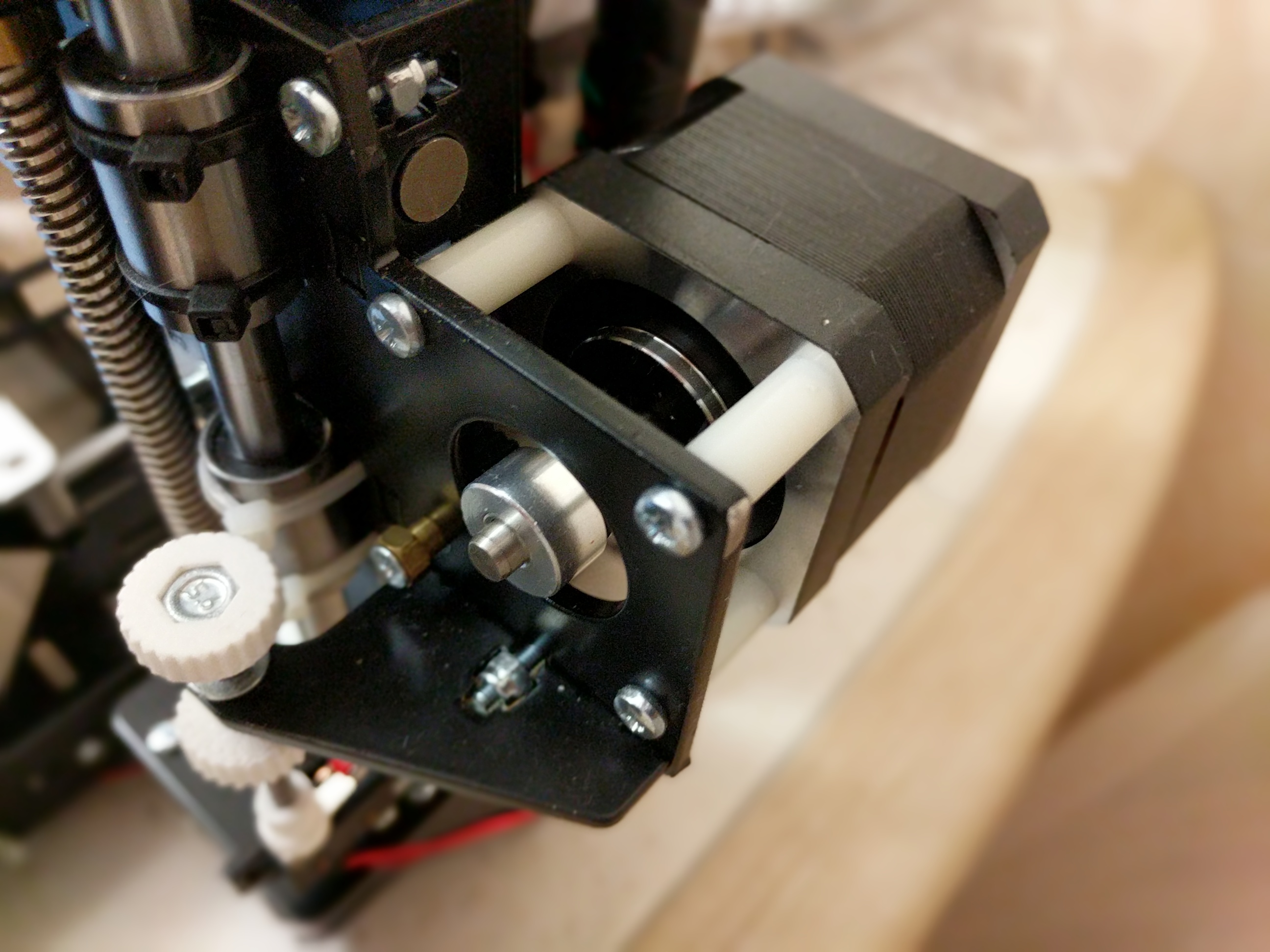

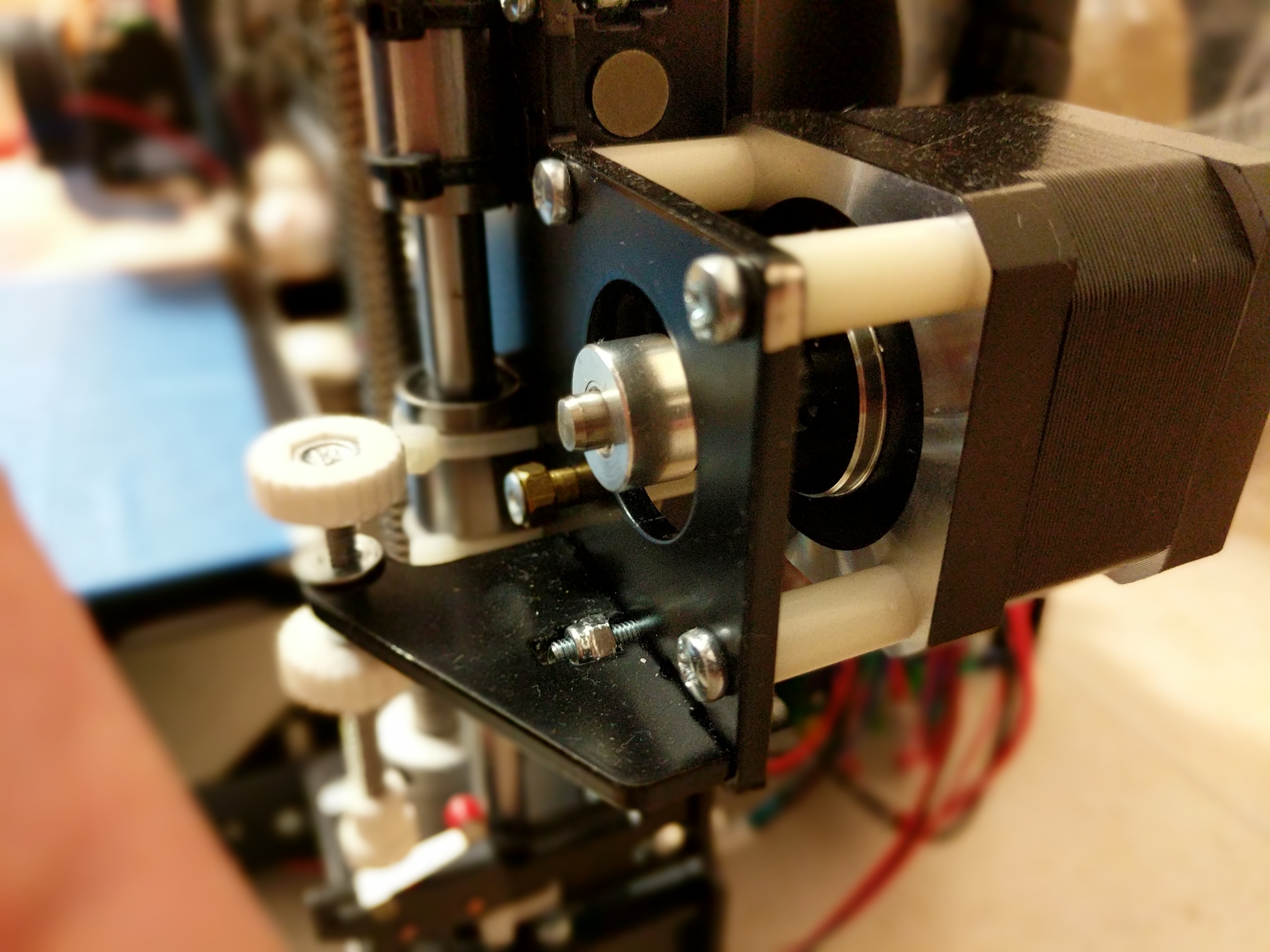

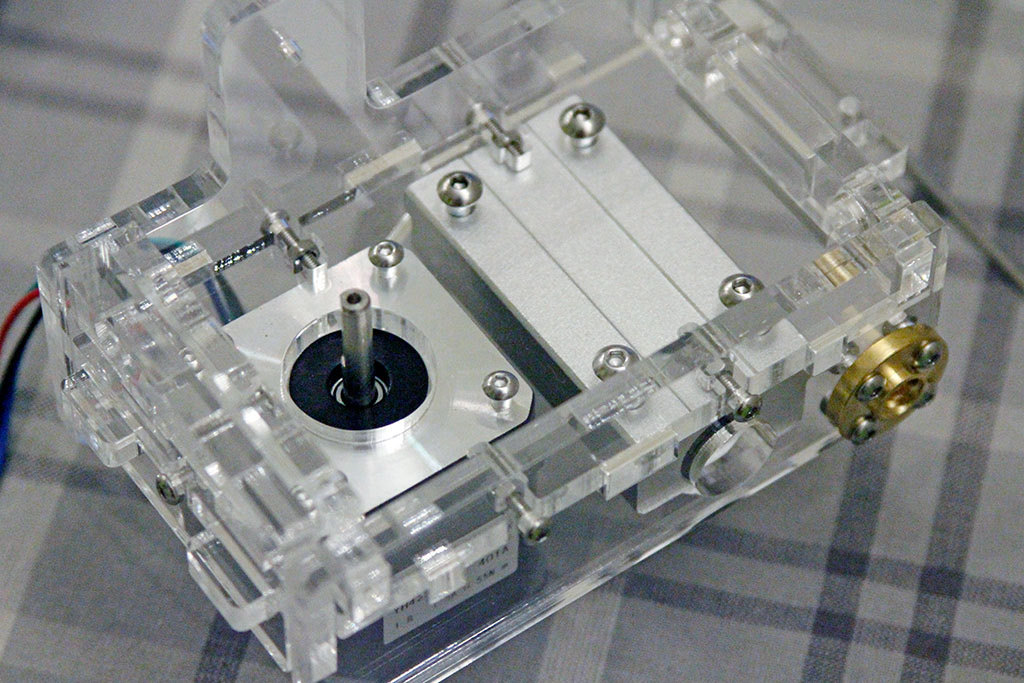

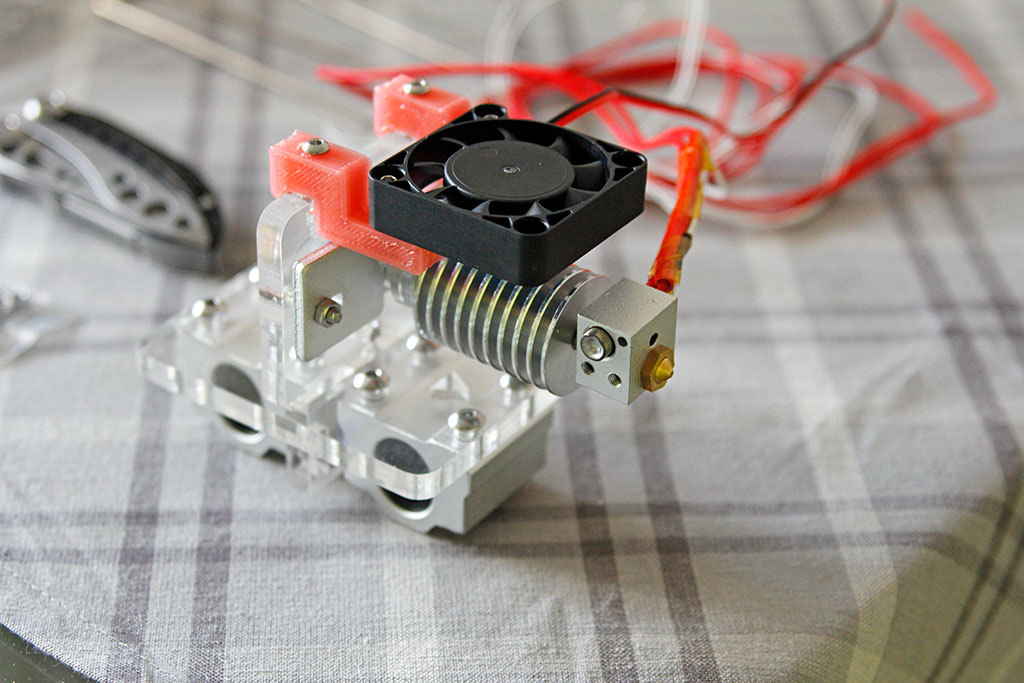

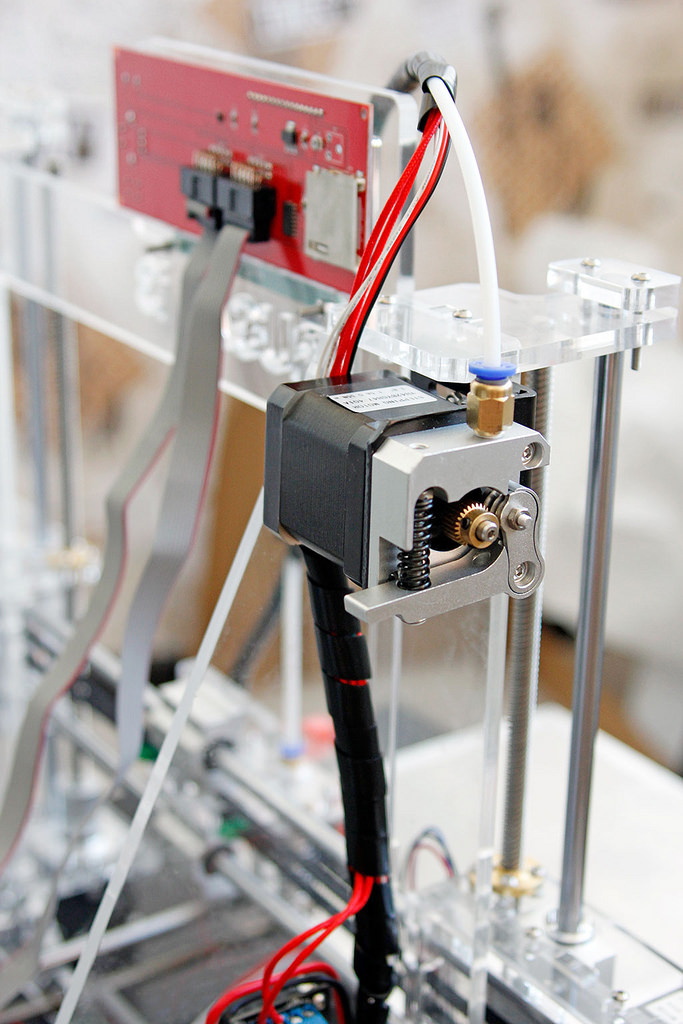

Комплектующие тут неплохие. Вот на фото часть каретки двигающейся по оси Z. Тут и нормальные шаговые двигатели NEMA17, а не урезанные версии и длинный подшипник LM8LUU на 8мм и даже латунная гайка трапециевидного винта тоже на 8 мм. В общем, при цене в рублях примерно 17 000 удивительно, на чем заработал продавец. И к тому времени как доллар подорожал, китайцы так же скинули цену и в рублях принтер по-прежнему стоит приблизительно 17 тыр.

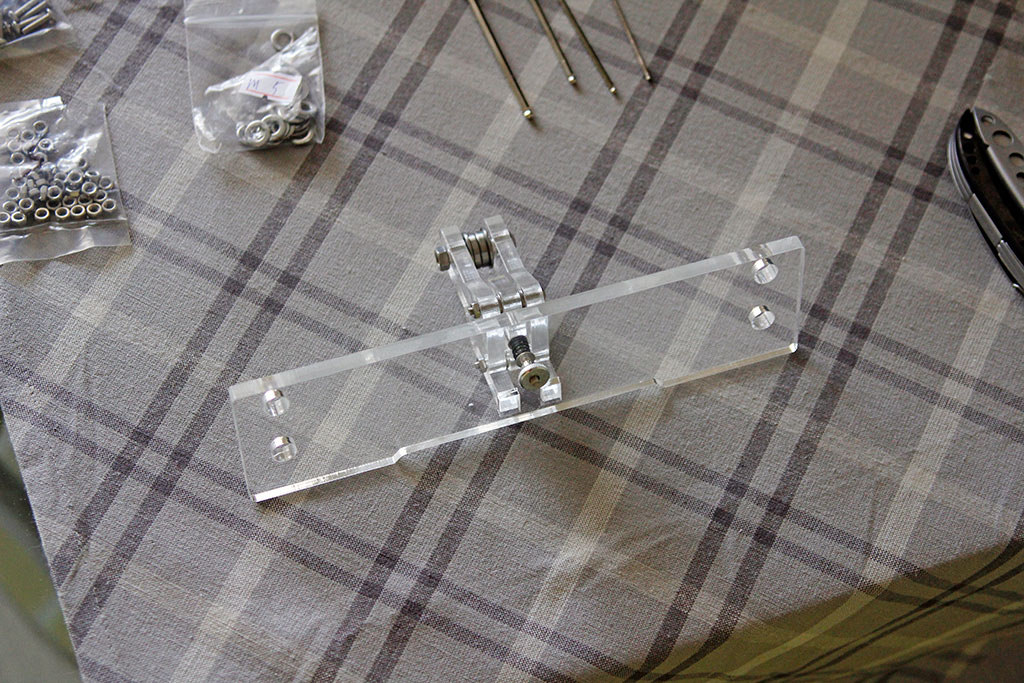

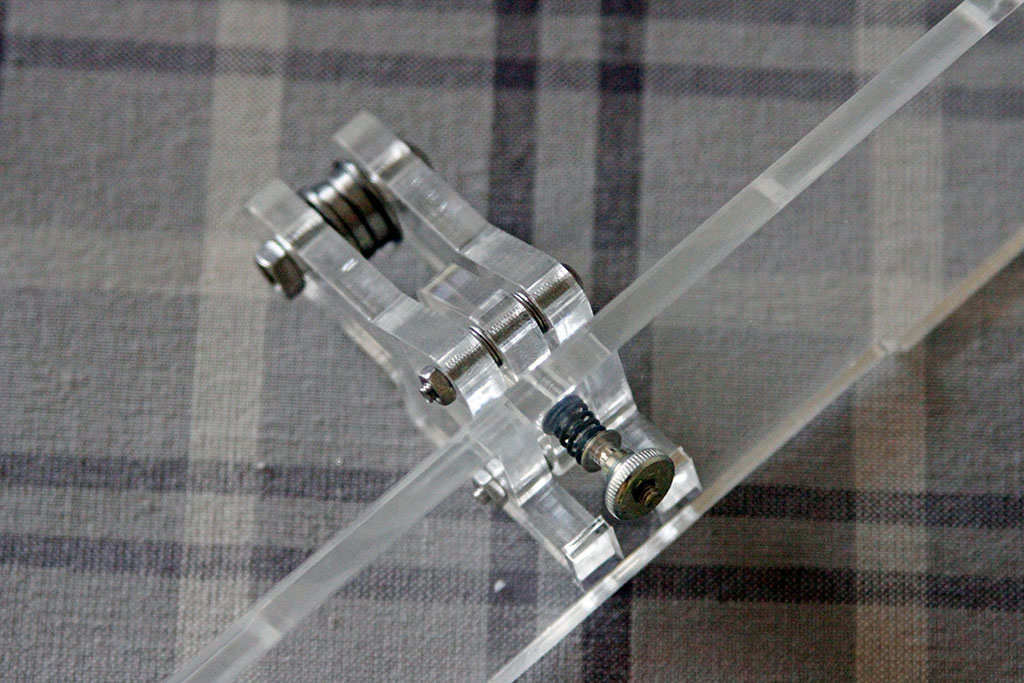

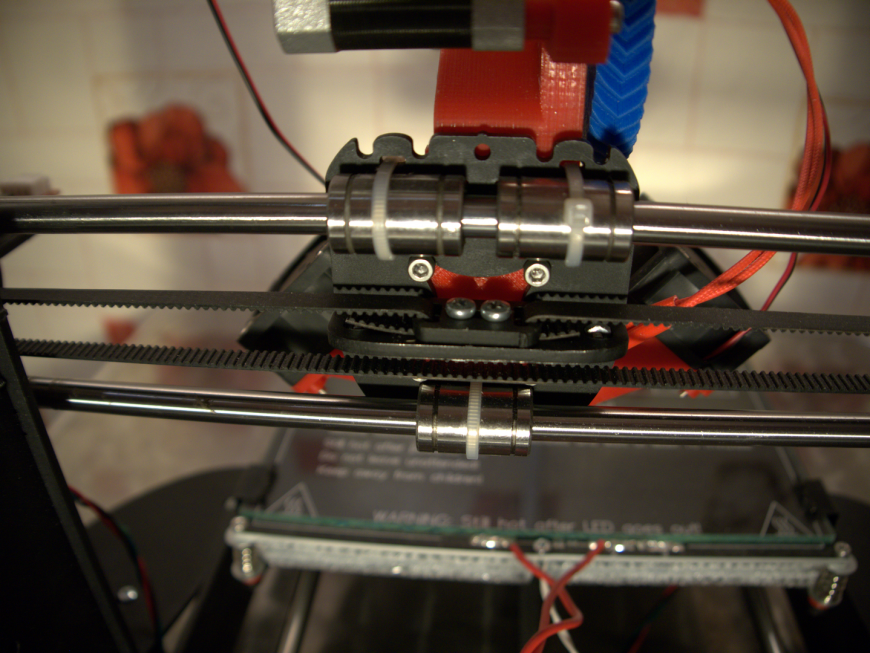

Вторая часть каретки. Тут видно, что есть преднатяжитель ремня, а такое решение не везде используется. Даже распиаренный недорогой Wanhao Duplicator i3 в качестве натяжителей использует пружинки от бельевых прищепок.

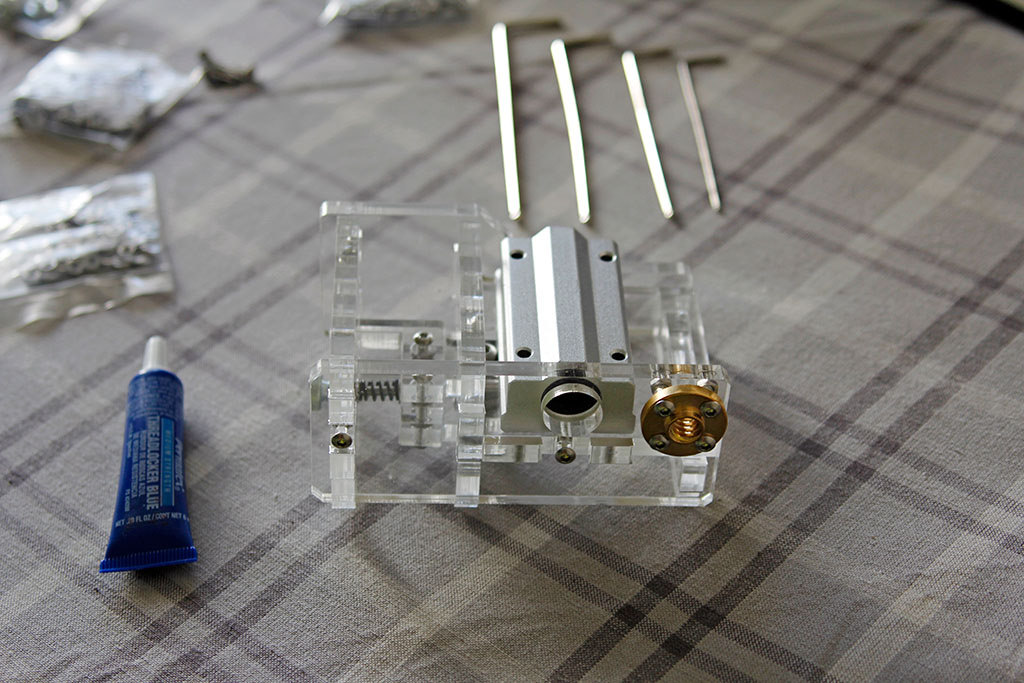

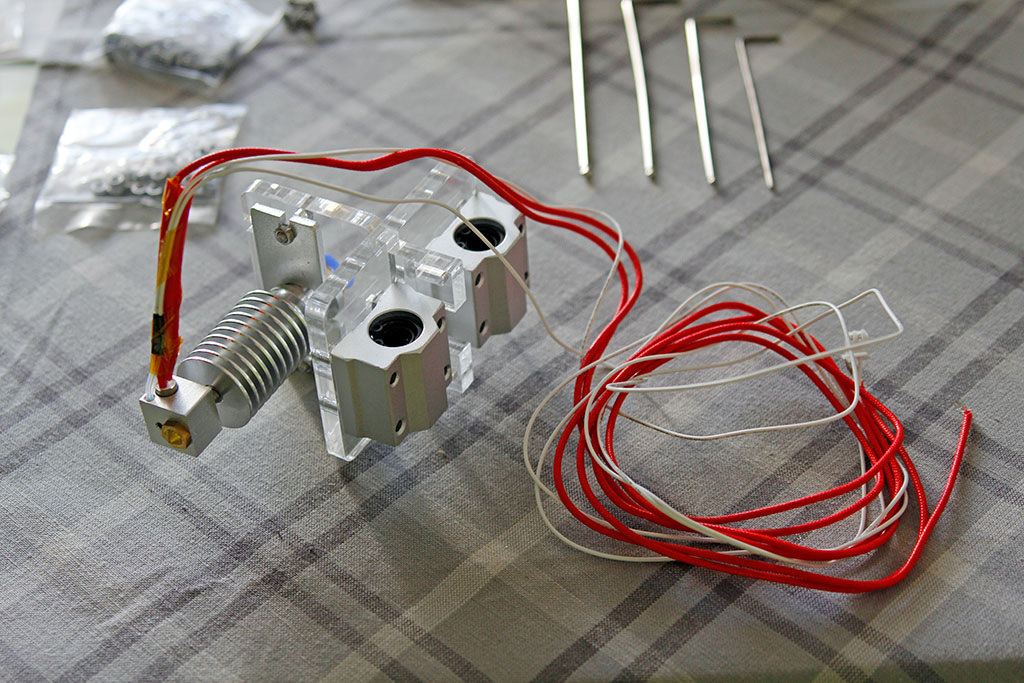

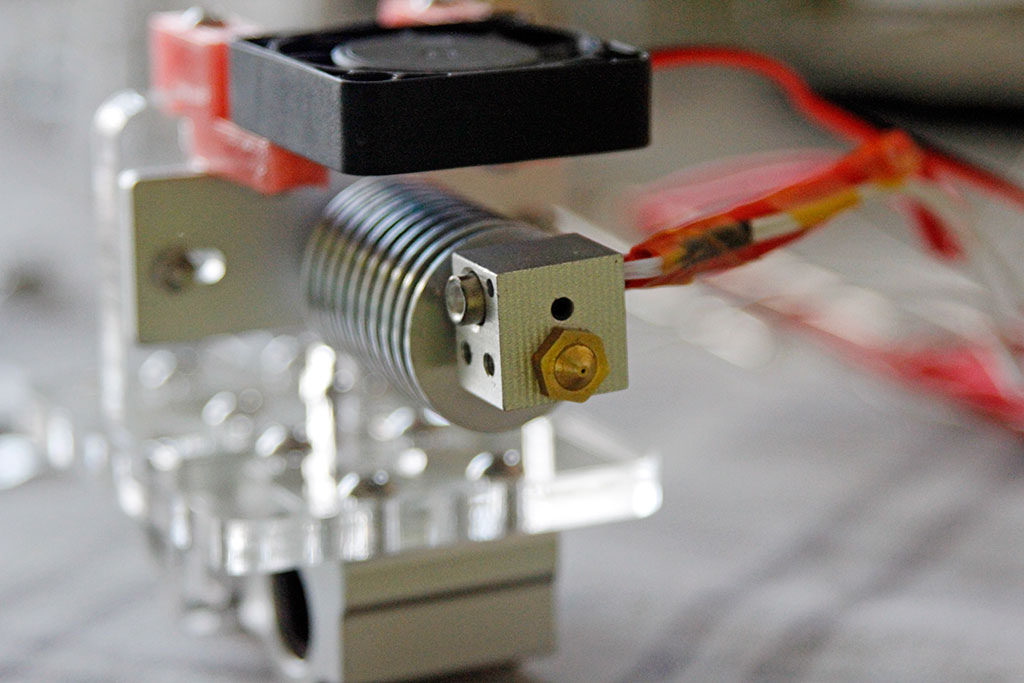

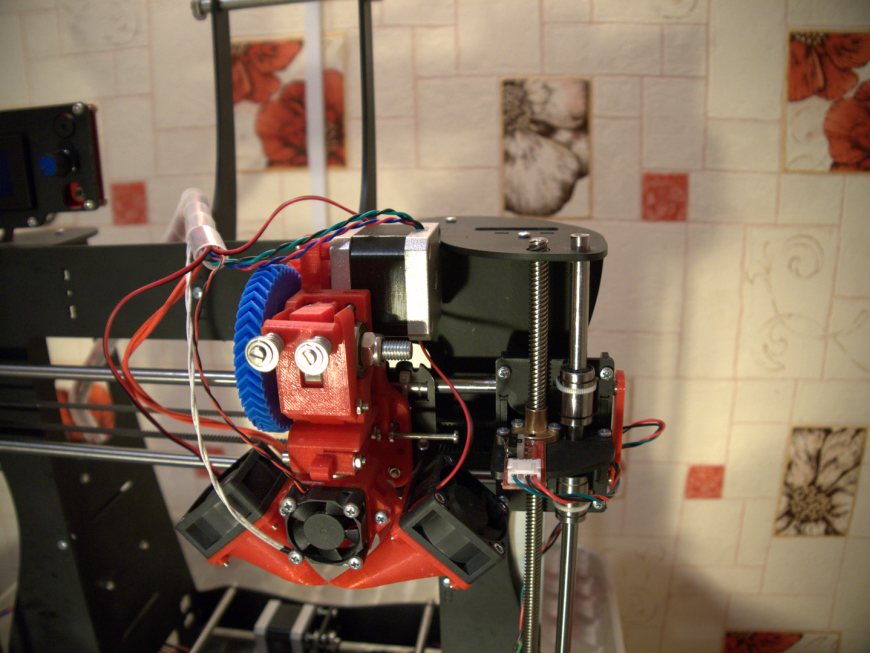

А это самая интересная часть принтера нагревательный элемент с кареткой оси X. Тут установлен клон от E3D v5. Ничего плохого про китайские клоны E3D сказать не могу. Сколько их перепробовал, всегда все ОК. Вот только v5 я что-то недолюбливаю и почти сразу я заменил его на более компактный V6, чего и вам советую.

Казалось-бы очень простая штуковина, а вон что можно с её помощью делать… Тут ничего сложного. Есть керамический нагреватель на 40W, терморезистор для контроля температуры, алюминиевый кубик для передачи тепла к соплу и стальной термобарьер заключенный в алюминиевый же радиатор для того чтобы нагрев не шел выше сопла.

В общем, еще раз повторюсь, меняйте вы этот v5 на v6, можно цельнометаллический, и не будете знать проблем. Главное обдув получше и еще один секрет. О нем попозже расскажу.

Это моторы оси Z. Тут стоит их сразу пара и каждый на отдельном драйвере. Я бы если честно сделал на один драйвер, а освободившийся пустил бы на второе сопло. Уже занимаюсь этим вопросом, жду недостающих деталей…

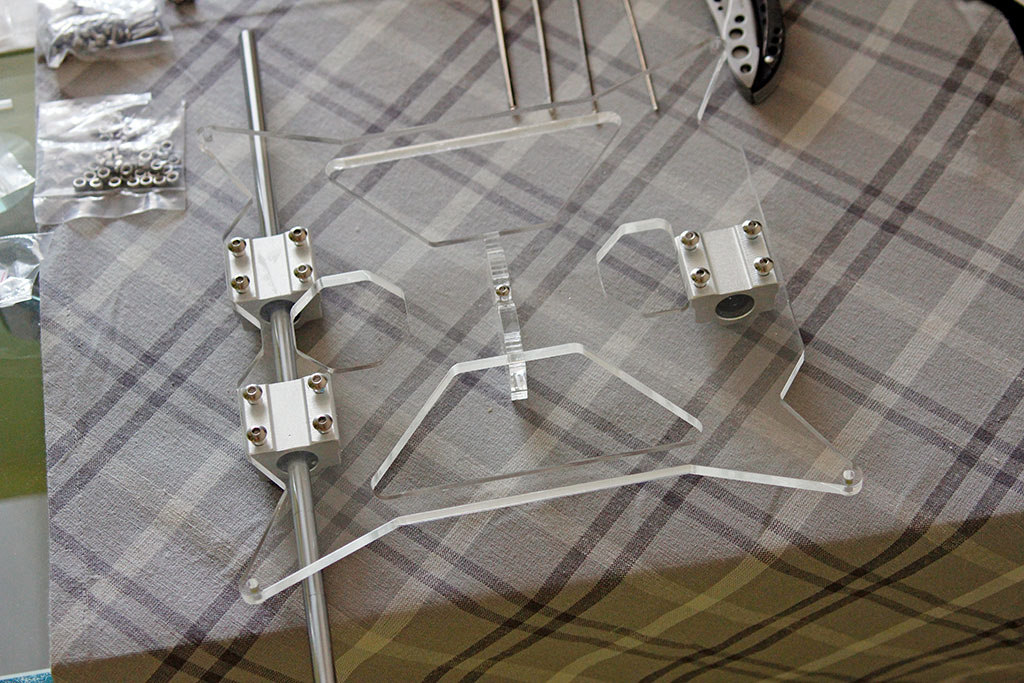

Собираем основание стола.

Еще одна деталь с натяжителем ремня. Теперь для оси, по которой ездит стол, Y значит получается.

Элегантное решение, я считаю.

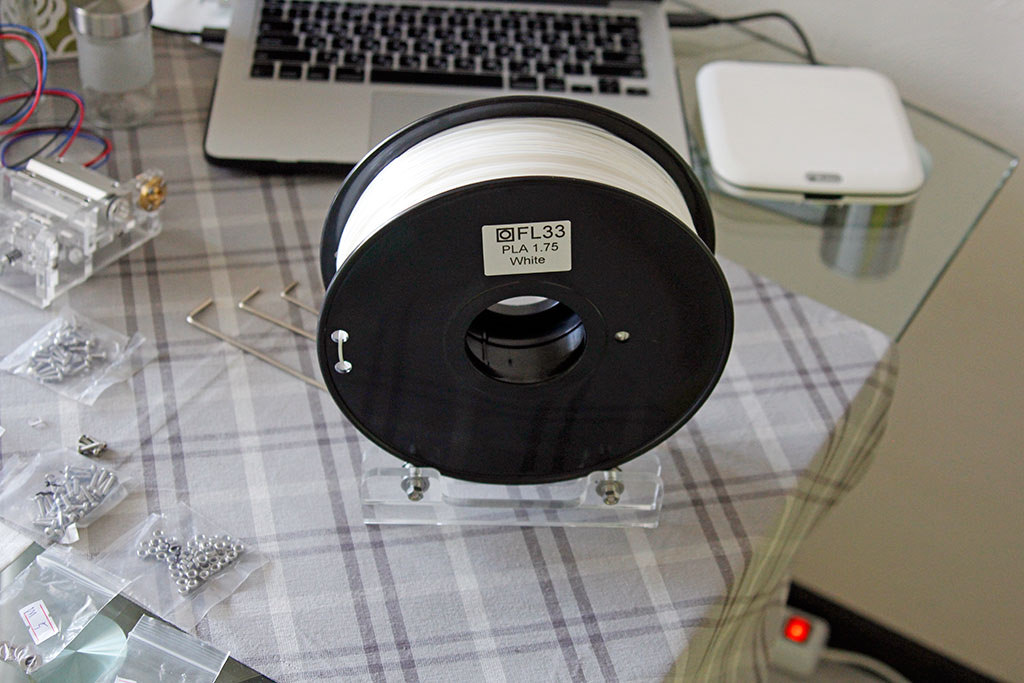

Собираем подставку для катушки. Подставка эта с одной стороны компактна и удобна, с другой не очень. Помните, я писал, что бортик у одной катушки обкололся? Так вот если бы не было возможности его склеить, то таким держателем уже не воспользуешься. На фото образец пластика PLA от FL-33. Неплохой пластик, но победил я его не сразу. По началу, он забивал напрочь сопло. О чем в следующий раз.

Тут видно, что используются подшипники с бортиком.

Переходим к крупным деталям.

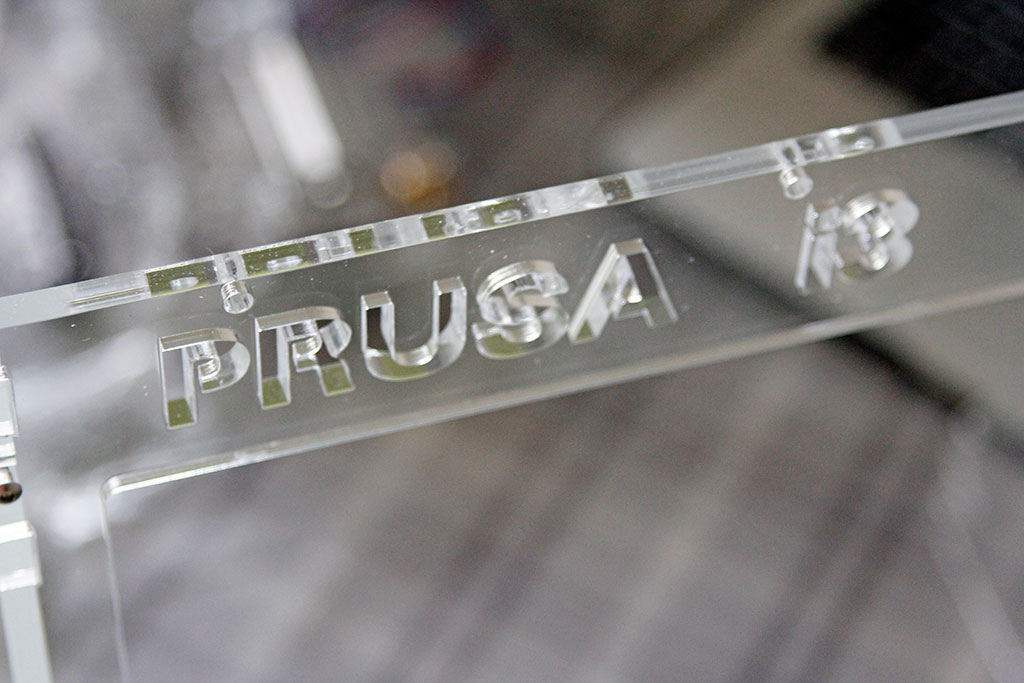

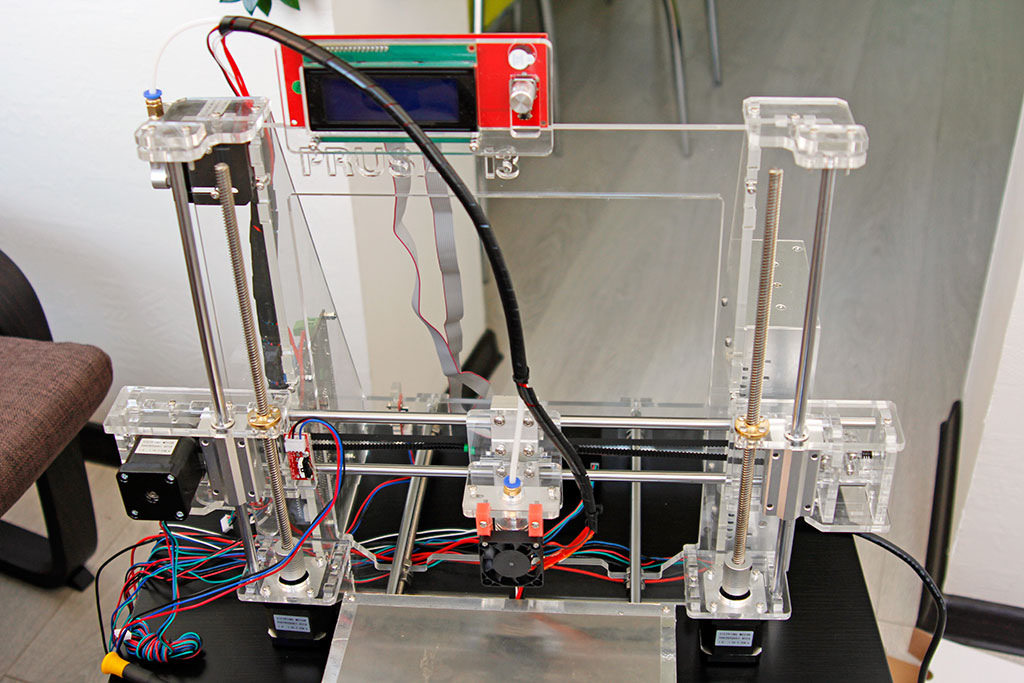

Гордое имя Prusa i3.

Шпильки все же тут применяются, но не простые оцинкованные, а нормальные нержавеющие.

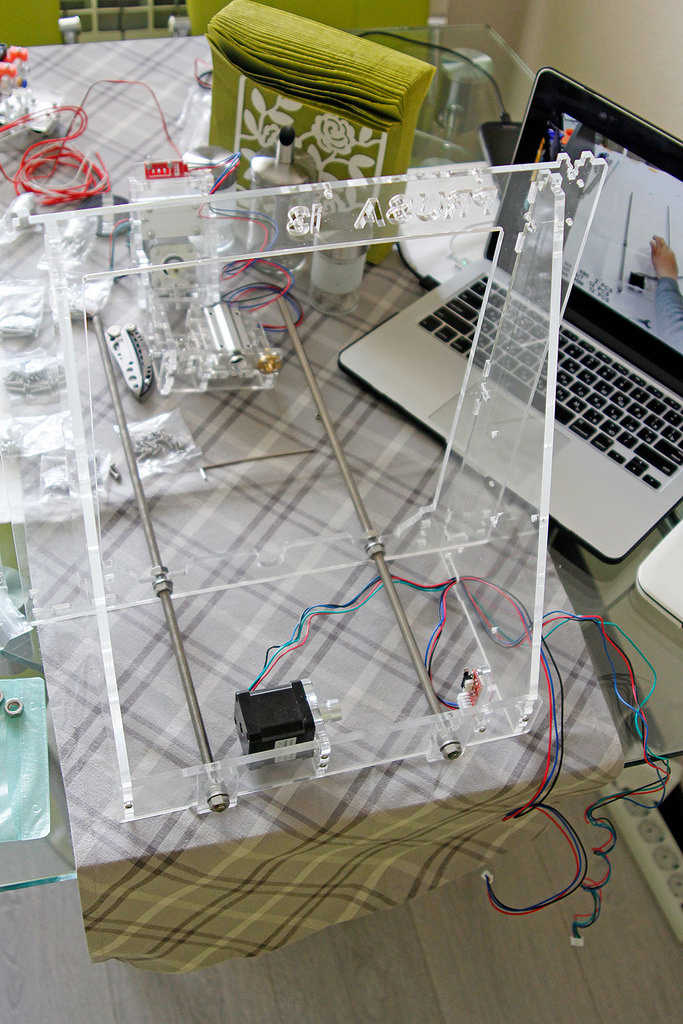

Постепенно вундервафля приобретает законченный вид.

Вот уже и ось X установлена на место.

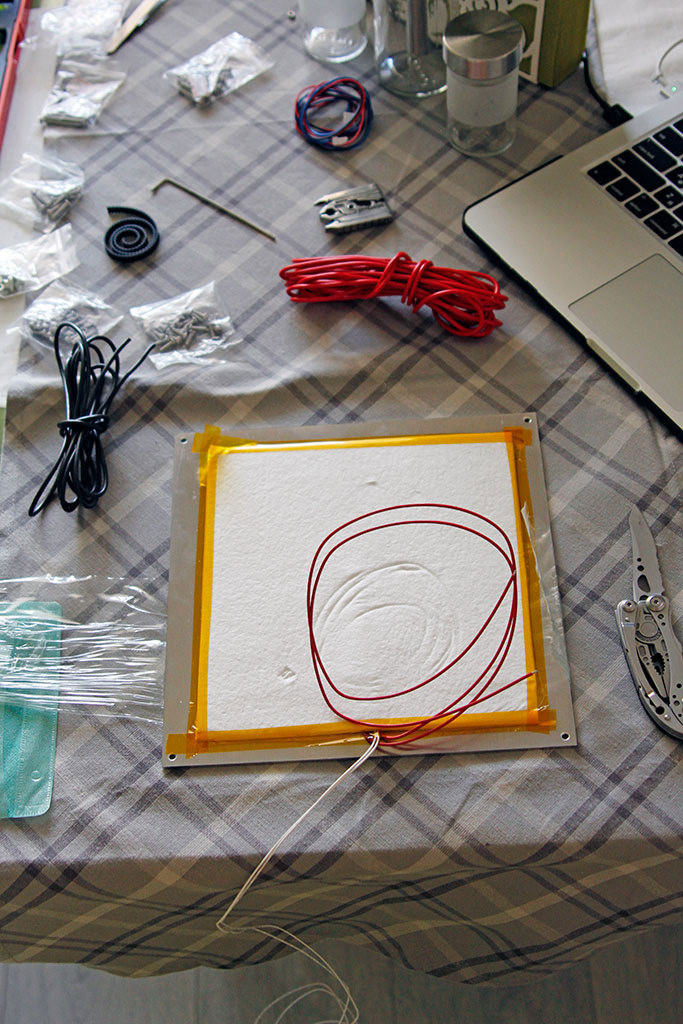

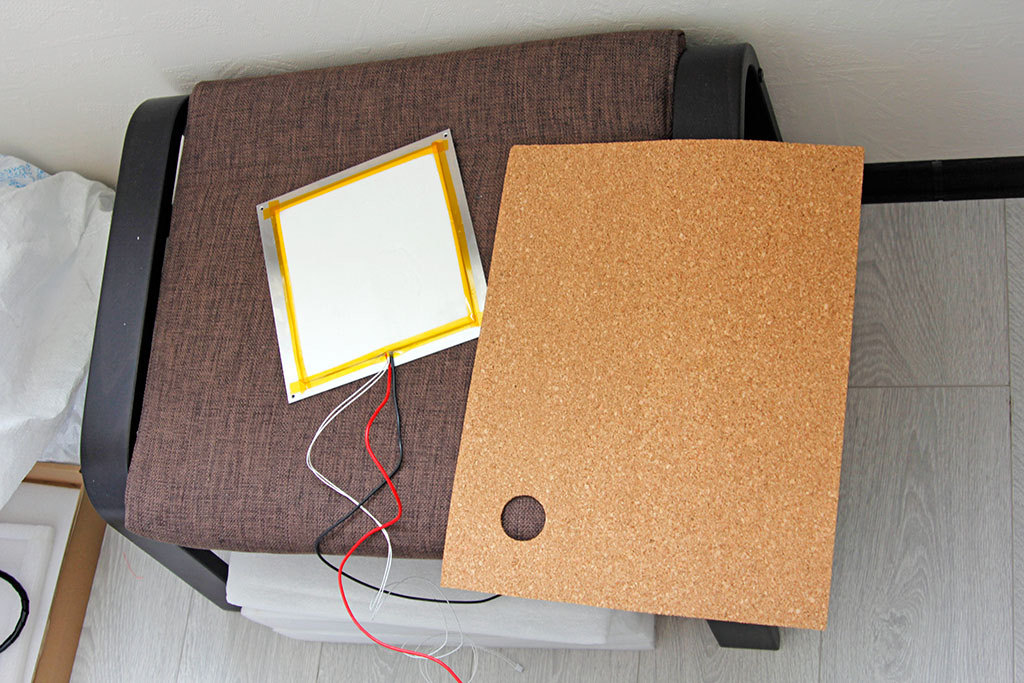

Стол. А вот тут я подготовился сразу. Провода у стола лучше заменить на потолще. А для этого нужно отделить термоизолятор держащийся на каптоновом скотче и перепаять их.

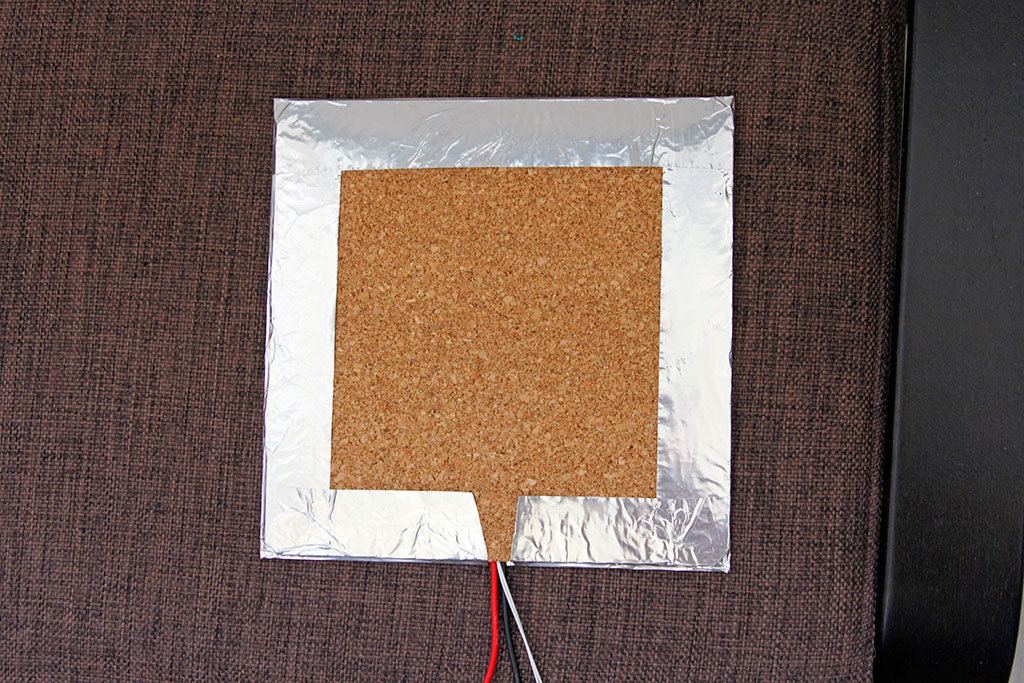

Сказано, сделано. Заодно и подложим термоизолятор получше. Я использовал пробку от банного коврика, купленного в карусели рублей за 60 или 80. Если вы делали недавно ремонт, то найдете термоизоляционный материал получше. Идеально термоизолятор для теплого пола, он может быть уже с клеющейся основой, поэтому монтировать такой будет удобней.

Два. Готово. Алюминиевый скотч тоже пригодился.

Полдела сделано. Да да только половина. К этому моменту на сборку ушло примерно часов 6 наверное, может чуть больше. Был перерыв на поспать :)

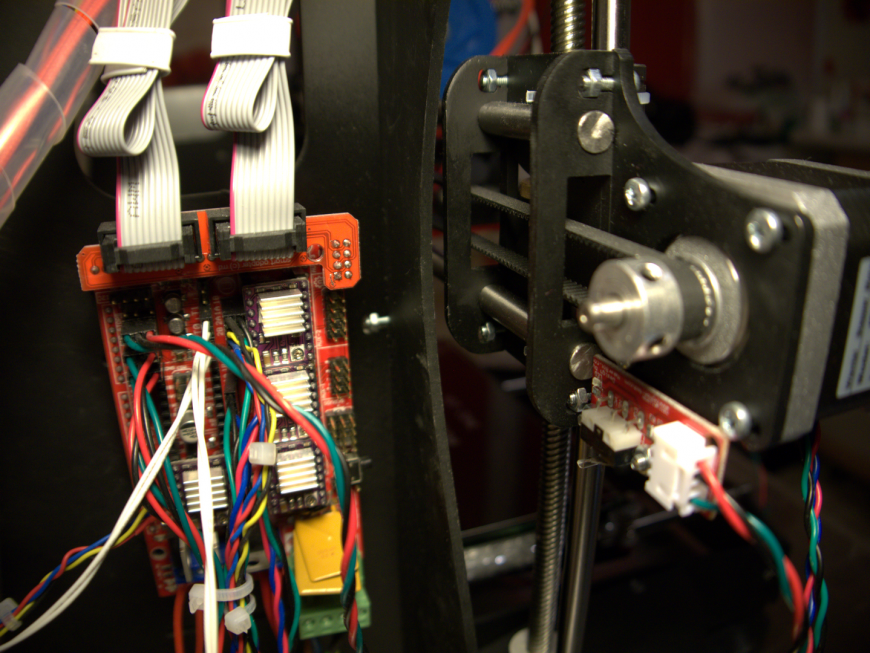

Переходим к электронно электрической части. Тут установлена плата MKS GEN v1.1 это в принципе та же ардуина с RAMPS только более качественная. Плюс это то что все грамотно разведено и есть разъемы на драйвера. Драйвера тут съемные, а не впаяные как на MELZI другой плате часто используемой в недорогих 3D-принтерах.

Тут установлен экструдер типа Bouden со всеми его недостатками и достоинствами. Что это значит? Значит, что голова легкая и не будет давать инерционных волн при резкой смене направления движения, но и мягкие материалы сюда лучше не заправлять. FLEX точно не пойдет.

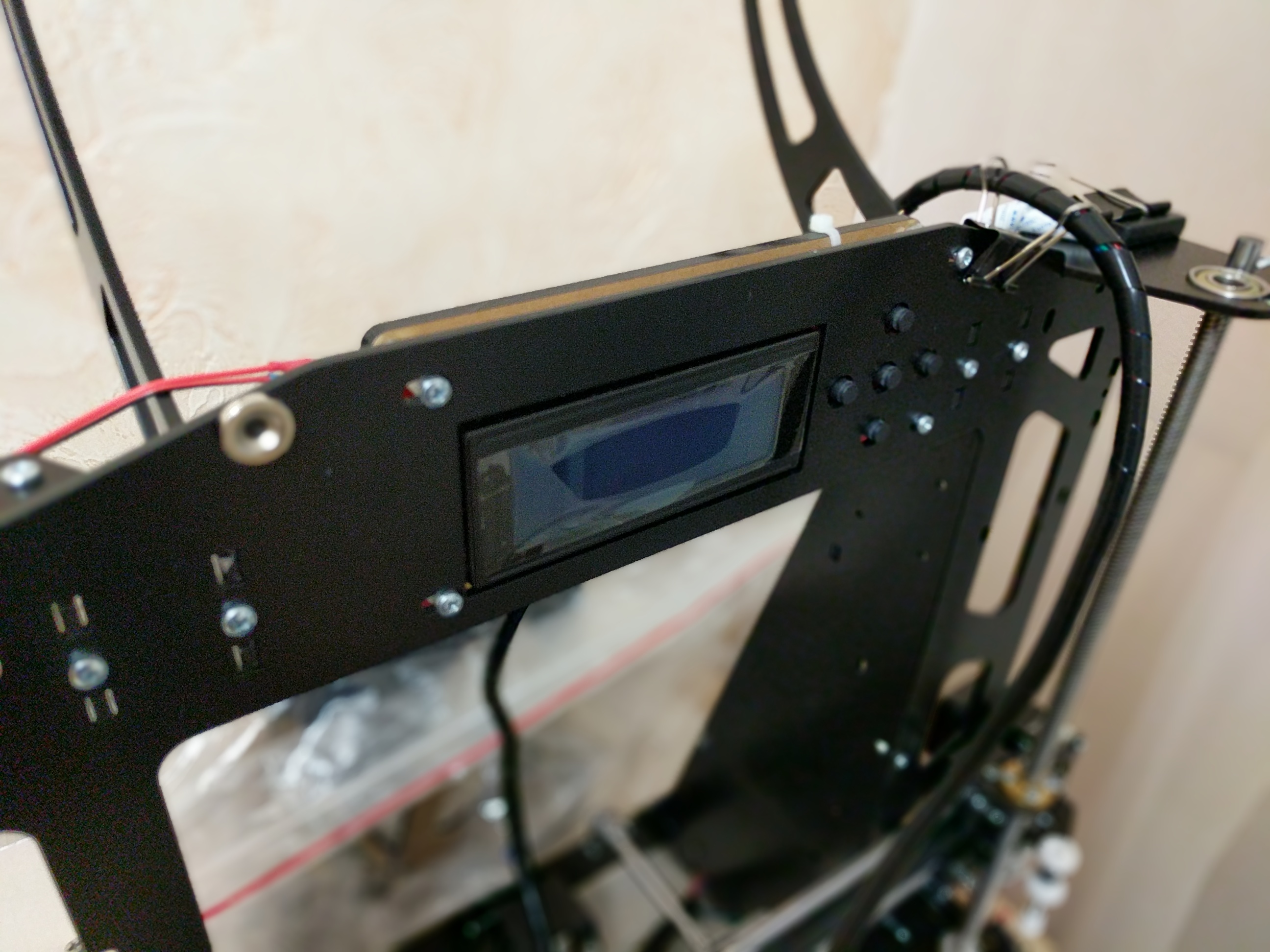

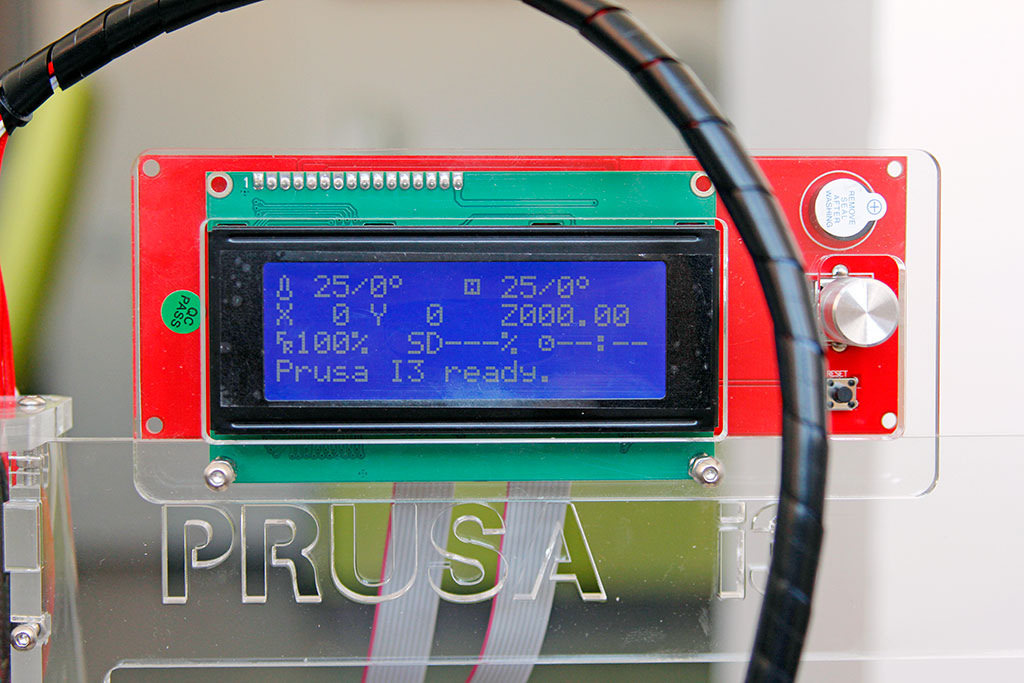

Так же у данной модели имеется выносной экран с картридером, значит можно печатать без компьютера. Я в первую неделю не знал что крутилка еще и кнопка, и стартовал печать через комп. Потом все же нажал посильнее, и открылись новые возможности.

Остается проложить аккуратно провода и можно переходить к печати. Блин уже не хватает терпения, собираем их в пучки, потом проложу как надо.

Красота. А, нужно еще на платформу малярный скотч наклеить.

Ага, вот так теперь совсем хорошо.

Ну и по просьбам в комментариях недавние примеры печати:

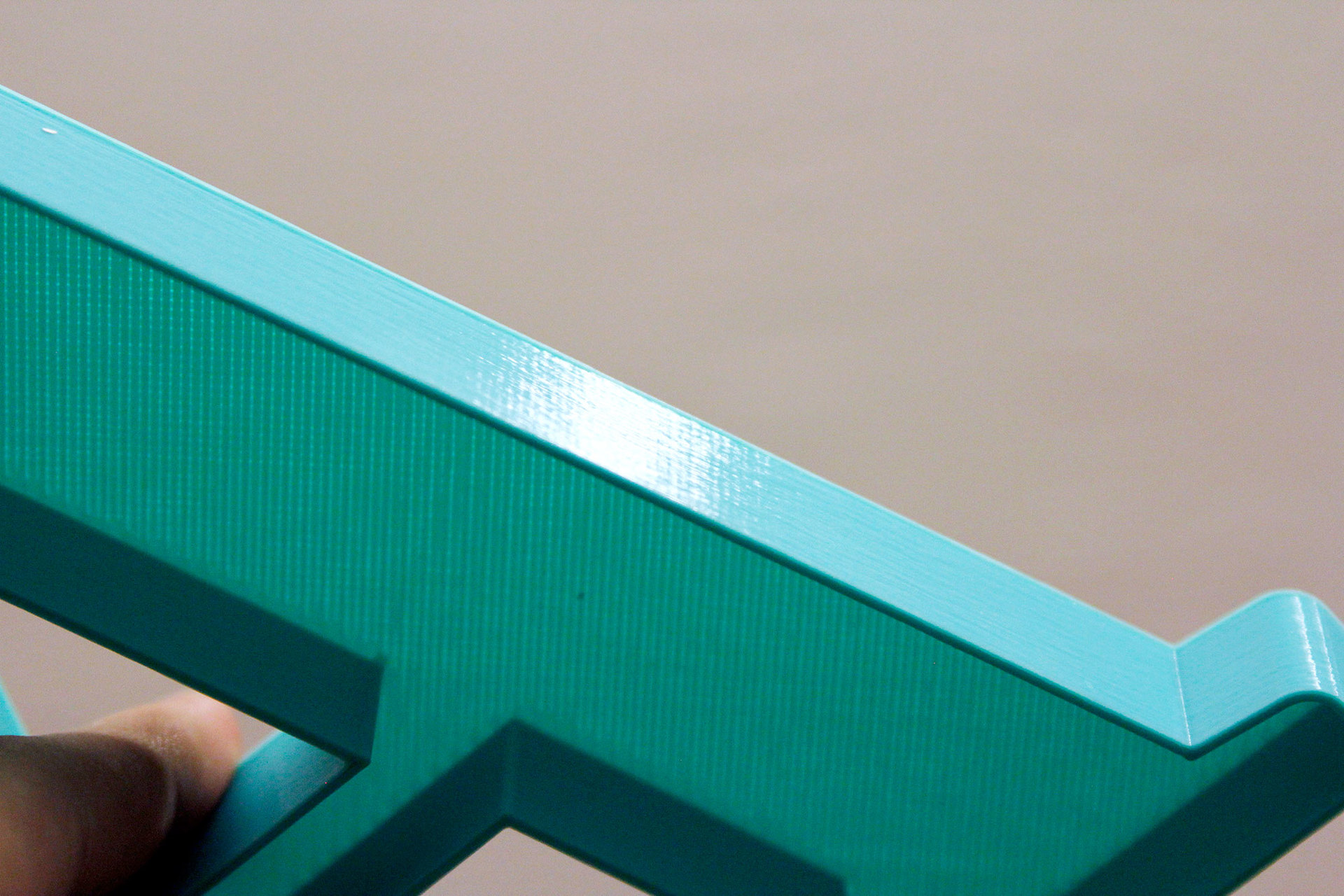

Буква размером 18см (слой 0,2мм, сопло 0,4мм):

Браслет на руку, сразу после удаления поддержек но еще без обработки (слой 0,1мм, сопло 0,2мм):

Статуэтка для пробы сопла 0,2 высотой где-то 10см.

После небольшой обраюботки все «сопли» были удалены.

Она же в процессе печати.

- Сам принтер Prusa i3 Kit*

- Сопла: Nozzles 0.3 / 0.4 / 0.5 мм*

- Голова: E3D v6 head*

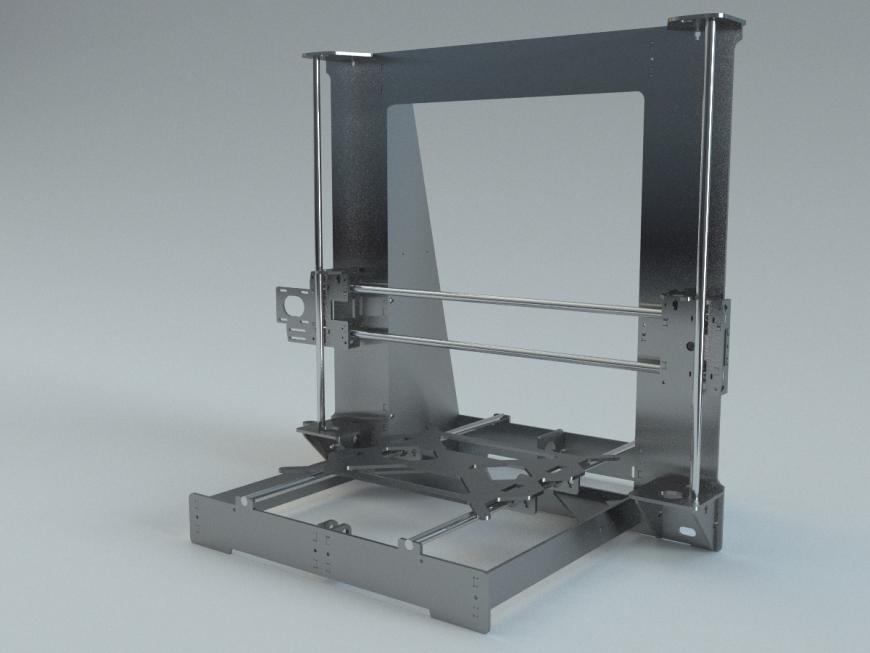

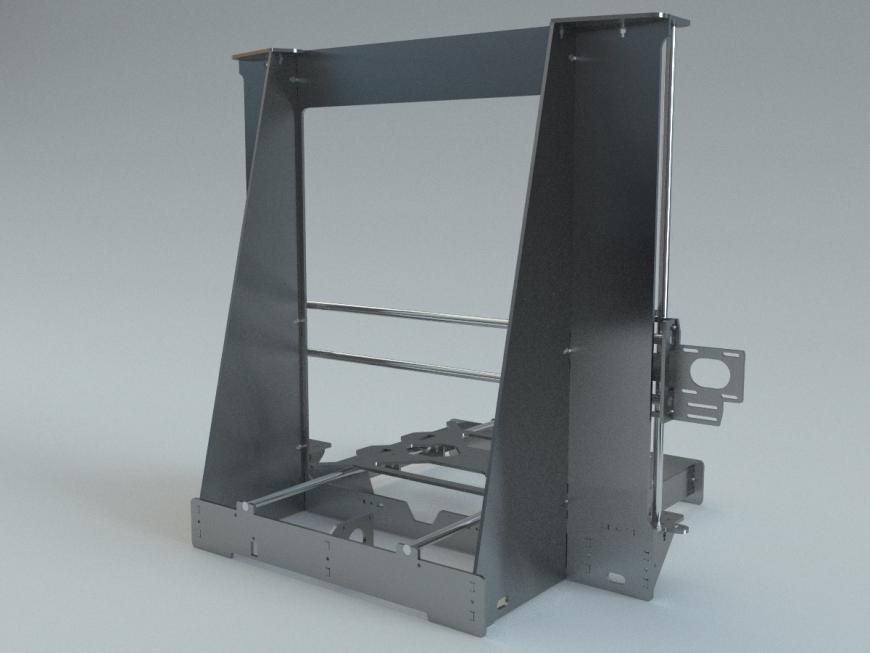

Обзор рамы Prusa i3 Steel v3.0

Доброго времени суток, сообщество! :)

Сразу оговорюсь, в целом рама мне очень понравилась, но придирок и минусов вышло много - люблю это дело :D Там, где я буду откровенно придираться, так и подпишу - 'придирки'. Начну повествование немножко художественно, потом перейду непосредственно к плюсам/минусам.

И сразу прошу простить за фото в посте, как ни пыжился, вышли они несколько средненько.

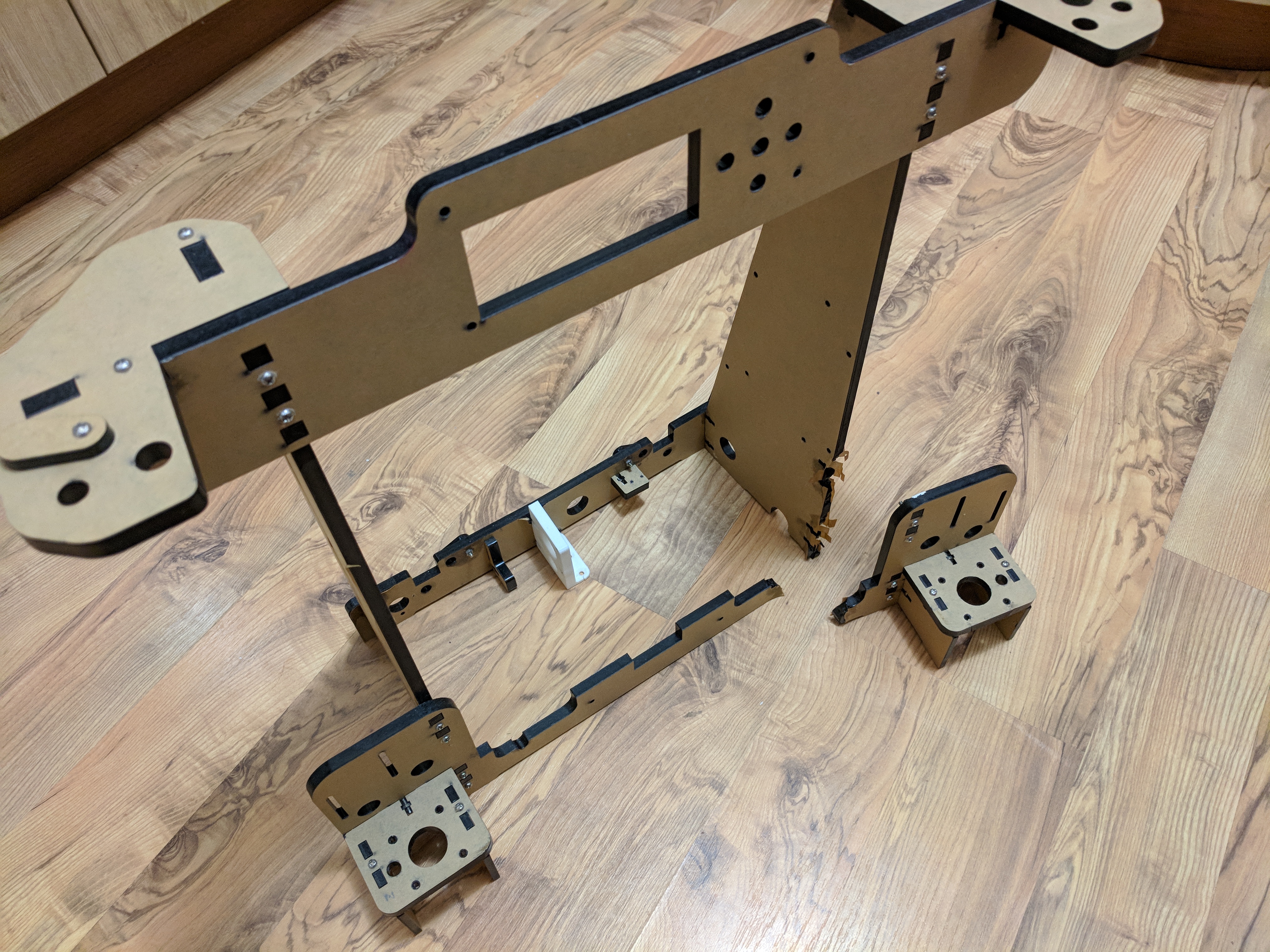

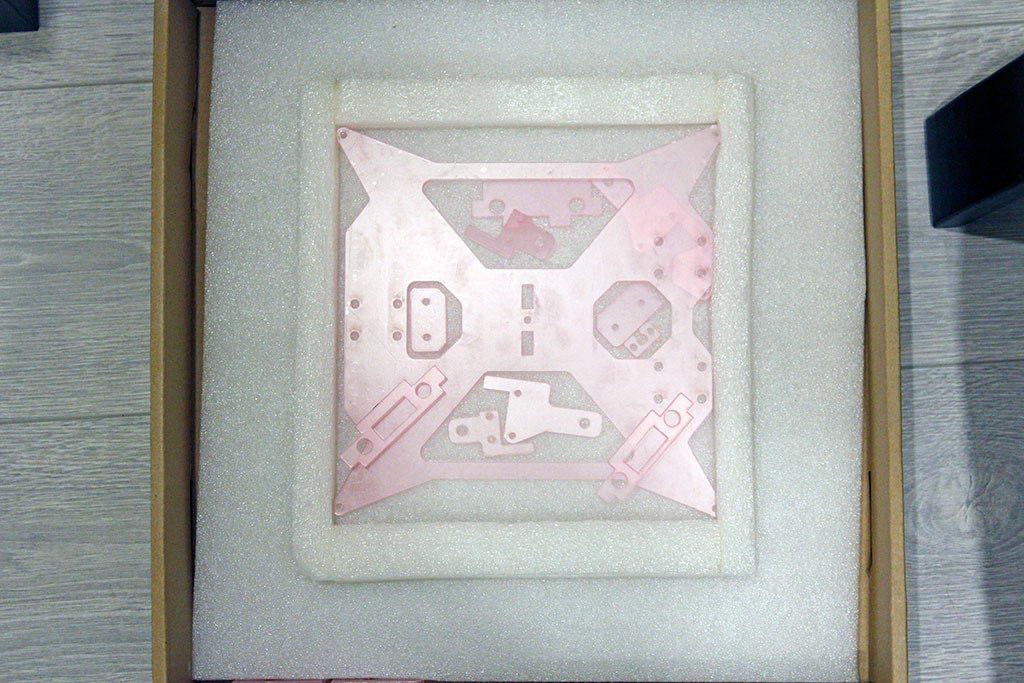

Первый взгляд на разложенные на полу части рамы вживую был несколько. с печальным 'хм'. Всё дело в том, что на фото на сайте рама уже окрашена в чёрный. И хотя производитель сразу говорит, что рама не окрашена, фоток 'в оригинале' на тот момент я толком не видел (т.к. на странице товара они отсутствуют, и есть только на вк). И хотя я знал, что рама не окрашена, и сразу планировал покраску, всё равно вид кучи резных стальных кусков, со следами заводской наружной обработки ('круги' на повержности, в общем-то нормальный рисунок для стальных листов), да ещё и с парой бледно-ржавых пятен (которые, как я уже сказал, в итоге легко оттёрлись), в начале несколько ввёл в ступор. Впрочем, очень кратковременный. Так что я сразу приступил к обработке и сборке.

Далее - собственно плюсы и минусы :)

Сначала - о комплектации. Помимо основных частей рамы в комплекте идут сразу два крепления для экранов - обычного двухстрочного маленького 'Smart, и большого 'Full Graphic'. Имеются 'рога' для повешения катушки на раму. Так же в комплекте шёл весь необходимый для сборки рамы крепёж, включая стопорные кольца.

Из важных и однозначных плюсов - резка рамы выполнена очень качественно, все детали встают на свои места с небольшим усилием, без напиллинга (напиллинг понадобился лишь на одной детали, и то там был просто заусенец). Покраску я производил обычным аэрозольным баллончиком с чёрной матовой краской, и после покраски детали всё так же хорошо собирались (собственно, с чего бы не, краска ложится крайне тонким слоем).

Все детали ровные, ничего погнутого/побитого/повреждённого. Никаких особых острых кромок, из всех деталей всего один небольшой выступ/заусенец, и тот спилился надфилем за нескольо секунд.

Второй важный пункт - рама имеет очень хорошую жёсткость. Я могу спокойно поднять принтер во время печати за верхнюю часть рамы, и на конечной модели это не скажется. Впрочем, понятно, что при определённых условиях у прюши проявятся дефекты печати, если его 'держать за шкирку' во время печати, но это уже не будет виной рамы, это будет особенностями конструкции и кинематики принтера.

Что имхо отдельный большой плюс - рама красива. Очень выгодно внешне отличается от стандартных стальных рам 'треугольничками'. Причём по большей части красота идёт только в плюс к жёсткости и функциональности, и нигде в ущерб, что радует.

Вся 'обвеска' рамы - моторы, валы, гайки, рампс - прекрасно встают на свои места. Валы Фиксируются стопорными кольцами, что сначала меня смутило. Я даже прикупил дополнительных колец, чтобы понасажать их на валы, где только можно. Однако в итоге на ту же ось Х их не понадобилось вовсе, т.к. валы намертво садятся при затяжке деталей кареток XZ. На остальные валы стопорных ушло 'по минимуму'. В положенные пазы валы вошли чуть туго, но без единой царапины, что лишний раз показало на качество резки.

Порадовали х-образные пазы под мотор, благодаря чему моторы сходу становятся на своё место, и сидят там очень плотно, т.к. круговой выступ мотора очень чётко встаёт в паз.

Немного напиллинга понадобилось только для нескольких линейных подшипников, но это было уже из-за разности длин самих подшипников. Т.е. некоторые вставали даже с чуть-чуть зазором, а некоторые на те же самые места не вставали, с тем же самым 'зазором', но в другую сторону. Решилось это всё тем же напиллингом. Причём быстрее и проще оказалось подпилить бортик самого подшипника, благо совсем чуть надо.

Единственную сложность с установкой вызвал только ремень по Х, но об этом отдельно.

На раме присутствуют пазы под родные крепления рампс, присутствуют дополнительные пазы для крепления блока питания. Хотя с креплением рампс есть небольшой курьёз, но о нём ниже.

Из приятных мелочей после классической рамы со столом на шпильках, очень порадовала укороченная рама по оси Y, с 'выносом' стола за её пределы. И жёсткость выше, и валы 'висят' на меньшую длинну (хоть и не значительно), и ремень чуть покороче, 'и вообще'. Причём сам стол имеет чуть смещённые назад пазы для подшипников, что позволило ещё чуть укоротить раму.

Рама очень устойчива, и стоит на мало заметных 'ножках', коих довольно много.

Понятно, что сравниваю я во-многом со своей старой рамой, а не с прямыми конкурентами, но что есть :)

Так что в общем и целом всё очень хорошо! Но. А вот дальше об этих самых 'но'.

И первое, и на мой взгляд самое значительное 'но', это отсутствие хоть сколько-то вменяемой инструкции. Даже простого списка запчастей с подписями и нумерацией. То, что есть, это пара фоток разных(!) версий рамы, и несколько фоток отдельно кареток с наспех проставленными цифрами около деталей. Информативности чуть менее, чем никакой. А если быть совсем точным, то местами инструкция работает очень даже во вред. Почему? Об этом чуть ниже.

Второй косяк рамы во-многом лично для меня проистёк из первого, и это - каретка по Х. А точнее то, что она 'заточена' под боуден. И даже сходу имеет крепление для боуден-экструдера, из-за чего для установки дайректа требуется сначала отломать от одной детали кусочек. Да, делается это быстро и просто, обычными пассатижами, и производитель сразу ответил на мой вопрос по этой детали, объяснив, что и как. Но инструкция об этом умалчивала. В ней эта деталь вообще выглядит иначе, т.к. фото старой версии комплекта. Так что пришлось деталь перекрашивать, т.к. пассатижами, само собой, я краску повредил. Уже маленький 'вред' от кривой инструкции.

Сюда же ещё один косяк инструкции, попортивший мне нервов. А дело всё в том, что каретка двигается на трёх подшипниках, и на фото в инструкции она установлена 'стандартно', двумя подшипниками на верхний вал (по крайней мере все, виденные мною подобные каретки обычно ставятся двумя подшипниками на верхний вал). Однако для установки Wade'a. каретку нужно перевернуть одним подшипником на верхний вал. Узнал я это, уже когда на готовую, полностью собранную раму, стал вешать собственно каретку экструдера. И выступающее крепление мотора упёрлось в верхнее ребро каретки. Первым делом перепроверил инструкцию - но там никаких упоминаний, и по фото - всё верно! Однако производитель подтвердил, да, если я хочу Wade, нужно было перевернуть каретку. Откуда я об этом должен был узнать, если на всех фото каретка стояла именно так? А самое неприятное, что переустанавливать каретку мягко говоря муторно в силу сложности натяжения ремня. Кстати, о ремне по Х.

Тут сразу два своеобразных огреха. Во-первых, малый огрех - подшипник ремня Х закрыт деталями каретки XZ со всех сторон, кроме одной. И просовывать ремень почти вслепую, выуживая его из каретки пинцетом, мягко говоря занятие не самое весёлое.

К счастью, делается это лишь раз. Да, вставь я ремень до установки валов, было бы проще. Но кажется вполне логичным, что сначала лучше посадить каретку на валы, а уж потом ремень вешать. К слову, на старой пластиковой каретке есть 'окно' с торца, откуда ремень можно пропихнуть в обратную сторону. Тут же его нет. Да, визуально это смотрится лучше. Но удобства не добавляет. Впрочем, это мелочь, а вот что действительно оказалось маленьким кошмаром, так это натяжение ремня. А точнее его крепление непосредственно на каретку по Х. На фото, надеюсь, видно, что а)оба конца ремня прижимаются одной маленькой деталью на двух рядом стоящих маленьких винтиках, и к винтикам толком не подберёшься отверткой. Приходится одной рукой держать один конец ремня, другой рукой другой конец, ещё оной рукой держать само крепление, и ещё парой рук закручивать винтики (держа отвёртку под наклоном, что довольно легко срывает крестовину винта). Да, мне не очень-то идут в голову идеи, как сделать это иначе. Но можно было бы как минимум сделать отдельные крепления на каждый конец ремня, что уже упростило бы монтаж, и потребовало только две руки.

Понятно, что после такого развлечения с ремнём у меня совсем не было желания переставлять каретку. Так что я просто взял другую модель Wade'a, с более высоко стоящим мотором. И столкнулся с двумя другими сложностями. Во-первых, стяжки мешали креплению плотно встать на каретку (так что я печатал простенькую деталь-проставку, фото которой, увы нету). Во-вторых ВСЕ виденные мною крепления Wade'a крепятся на винты М4, тогда как в каретке отверстия под М3. Это не критично, но отверстия под гайки в экструдере тоже рассчитаны на гайки для М4. И тут приходилось одной рукой держать гайку, другой винт, а третьей всё это закручивать вслепую, т.к. винт-то находится где-то там, под линейным подшипником, и крутить можно только на ощупь. А ставить его со стороны гаек ещё веселее т.к. гайку где-то под подшипником держать ещё менее удобно. Мелочь, а неприятно.

В общем каретка стала для меня сплошной головной болью. Да, был бы у меня боуден, беды бы я не знал. Будь у меня экструдер без редуктора, проблем тоже явно было бы меньше. Будь вменяемая инструкция, проблем бы не было вовсе. Но производтель забыл упомянуть, что рама слабо рассчитана на редукторные экструдеры на каретке.

И кстати. Ещё одна особенность. В верхнем положении мотор экструдера, когда каретка по Х находится у края печатной области, упирается в верхнее ребро жёсткости/крепление валов z. Мешает всего около сантиметра, но либо основательно съедается высота печатной детали (как видно на фото, запаса по высоте ещё порядочно), либо площать печати.

И вновь, с в боуденом и безредукторным экструдером проблем бы не возникло, так что это очередной пункт малой дружбы рамы с большими экструдерами.

В целом, с критичными на мой взгляд косяками, это всё. Дальше - мелочи и придирки.

Рама имеет пазы для широкой и узкой расстановки держателей катушки, но с экранчиком широко ставить держатели смысла нет, т.к. катушка всё равно упрётся в край экрана.

И моя любимая придирка :) Тот самый 'курьёз' установки рампс, о котором я упомянул в начале. Детали рамы не зеркальные, а одинаковые. И т.к. отверстия под ноги рампс чуть ассиметричны, закрепить плату 'как положено', на наружной стороне ноги, можно только на левой 'ноге'. Шлейфы экрана дотягиваются в таком случае до рампс тоже только с левого посадочного места. Хотя в теории есть пазы под экраны и справа. На правой же ноге рампс окажется 'внутри' печатного объёма.

Кстати недавно производител вновь обновил конструкцию, исправив ещё пару мелочей. Например в моей версии рамы, чтобы нажать на концевик по Х, приходилось изобретать дополнительную 'ножку' на каретку. В новой версии это исправили. А так же добавили крепление для кулера рампс, что немало радует (хотя у меня его нет, т.к. попросту ничего и так не греется 8)).

А ещё обещали сделать вменяемую инструкцию.

Что ж, поживём, увидим.

В качестве итогового вердикта по раме скажу вот что. В силу потребности в ещё одной машине, желании пособирать ещё что-нибудь, моей любви к прюшам, и лени, я буду собирать ещё одну i3. И раму закажу такую же, уже новой версии. Нравится мне эта машинка, люблю красивые непонятные технические штуковины. Особенно когда они правильно работают.

Стальной каркас для Prusa i3(P802M). Модернизация чертежа.

Главный недостаток акриловой рамы – невозможность печатать на больших скоростях. Такая рама начинает скрипеть и шататься, что приводит к нарушению геометрии объекта, или просто к некачественному результату. Например, чтобы получить качественную деталь, мне необходимо печатать со скоростью не выше 40 мм.с., если скорость выше, качество падает. Поэтому почти каждая печать, занимает значительное время. А у нас – «времени мало, время деньги». Еще один недостаток акриловой рамы лично у меня, это искривление всей рамы в сторону, эффект пизанской башни, оно и понятно, по оси Х нет дополнительного усиления которое бы выровняла весь каркас.

Что было мной изменено:

1. Рама увеличена для валов 440мм и 380мм (было 400мм и 340мм)

2. Область печати увеличена до 220х220х230 (было 200х200х180)

3. Удалены: держатель для катушки, элементы каретки, облегчающие прорези в раме, вторая пара держателя движка оси У, некоторые отверстия, стоповики на осях Х и У.

4. Добавлены новые решения стоповиков для Х и У.

5. Изменено расположение некоторых отверстий.

Теперь стоповик по оси У будет упираться о держатель подшипника стола. Для стоповика оси Х, сделаны для отверстия чтобы можно было его закрепить на левый держатель валов, в итоге он будет упираться о каретку. Облегчающие дизайнерские прорези были удалены (или у них другое назначение?), так как по моих подсчетам они экономят всего 900 грамм(правильно ли подсчитал?). Элементы картеки удалил, так как изначально, на моей прюшке она состоит из стали, поэтому к каретке претензий нет. На концах держателей валов установил отверстия, чтобы можно было прикрутить туда элемент, который ограничивает скольжение вала.

Сам исходник чертежа выложу, когда полностью соберу раму и проверю нет ли ошибок, а пока, хочу, чтобы вы поделились замечаниями и любыми советами по данной раме.

Читайте также: