Стальной болт соединяет чугунные детали и затянут

Обновлено: 16.05.2024

Прочность является основным критерием работоспособности резьбовых соединений. Под действием осевой силы (силы затяжки) в стержне пинта возникают напряжения растяжения, в теле гайки — сжатия, в нитках резьбы — смятия, среза.

Чаще всего происходит разрушение винта по первому или второму нитку, считая от опорного торца гайки; реже — в области сбега резьбы и в подголовочном сечении; для мелких резьб возможен срез витков.

Все стандартные болты, винты и шпильки с крупным шагом резьбы являются равнопрочными на разрыв стержня по резьбе, на срез резьбы ч отрыв головки. Поэтому расчет на прочностьрезьбового соединения

водят только по одному основному критерию — прочности нарезанной части стержня на растяжение:

σp= F0 / Ар [σ]ргде F0 — осевая сила, растягивающая винт;

[σ]р — допускаемое напряжение при растяжении (см. ниже);

Ар — расчетная площадь поперечного сечения нарезанной части винта (см. сечение А —А на. рис. 6.29). Это сечение сложное по конфигурации и при расчете трудно вычислить его площадь. Эта площадь на 20. 30 % больше площади круга диаметром d3 Поэтому стандартом принята номинальная расчетная площадь Ар поперечного сечения винта с крупным шагом резьбы:

Здесь d2 — средний диаметр резьбы; d3 — внутренний диаметр резьбы винта по дну впадины (см. табл. 6.1).

Длину болта, винта или шпилькивыбирают в зависимости от толщины соединяемых деталей. Остальные размеры деталей резьбового соединения (гайки, шайбы и др.) принимают, исходя из номинального диаметра d резьбы, который определяется расчетом.

Рассмотрим основные случаи расчета резьбовых соединений.

Случай 1. Болт затянут силой F0, внешняя нагрузка отсутствует.Примером являются болты для крепления крышек корпусов механизмов и машин (см. рис. 19.3). В момент затягивания болт испытывает растяжение и скручивание. Напряжение растяжения от силы F0:

Напряжение скручивания от момента сопротивления в резьбе:

Таким образом, расчет винтов, работающих на совместное действие растяжения и скручивания, можно вести на одно растяжение, принимая при этом не силу затяжки F0, а увеличенную с учетом скручивания силу FPX4.

Для метрических резьб в среднем

Для трапецеидальных резьб Fm,, = l,25F0. Для упорных и прямоугольных резьб Fpac4=l,2F0. Минимально допустимое значение расчетного диаметра а"р резьбы болтаопределяют из условия прочности:

где [σ]р — допускаемое напряжение растяжения:

(6.13)

Здесь ат — предел текучести материала болта; [s]т — коэффициент запаса прочности.

Коэффициент запаса прочности[s]T при расчете болтов с неконтролируемой затяжкой принимают по табл. 6.4 в зависимости от материала и диаметра резьбы d.

Таблица 6.4. Значения коэффициента запаса прочности [х]т при расчете болтов с неконтролируемой затяжкой

| Сталь | Значения коэффициента \s\T при г/, мм | ||

| 6. 16 | 16. 30 | 30. 60 | |

| Углеродистая Легированная | 5. 4 6. 5 | 4. 2,5 5. 3,3 | 2,5..1,6 3,3. 3,0 |

В начале проектировочного расчетаориентировочно задаются номинальным диаметром d резьбы и по табл. 6.4 принимают [s\T. Если в результате расчета получают диаметр d, который не лежит в ранее принятом интервале диаметров, то задаются новым значением d и расчет повторяют.

Минимально допустимое значение расчетного диаметра d'v резьбы вычисляют по формуле (6.12) и по стандарту (см. табл. 6.1) принимают диаметры d, d2 и dv По формуле (6.9) определяют расчетный диаметр г/р принятой резьбы и проверяют условие dp > d'p.

Рис. 6.29. Винтовая стяжка

Приведенный выше расчет применяют также и для винтовых стяжек (рис. 6.29).

При контролируемой затяжке (контроль осуществляют динамометрическими ключами, деформируемыми шайбами и др.) значение [s]T не зависит от диаметра d резьбы. В этом случае для углеродистых сталей \s]T = 1,7. 2,2; для легированных — [.s]T = 2. 3.

Расчет резьбового соединения ведут в последовательности, изложенной в решении примера 6.2.

Пример 6.2.Винтовая стяжка имеет два резьбовых отверстия с правой и левой метрической резьбой крупного шага (рис. 6.29). Определить номинальный диаметр резьбы винтов, если на соединение действует осевая сила F,, = 20 кН. Материал винтов —сталь марки 20, класс прочности 4.6. Затяжка неконтролируемая.

Решение. 1. Для резьбового соединения с неконтролируемой затяжкой по табл. 6.4 принимаем Ит = 3 в предположении, что номинальный диаметр d резьбы находится в интервале 16. 30 мм. По табл. 6.3 от = 240 Н/мм 2 .

Допускаемое напряжение[формула (6.13))

2. Расчетная сила[формула (6.11)]

3. Минимально допустимое значение расчетного диаметра резьбы винтов[формула (6.12)]

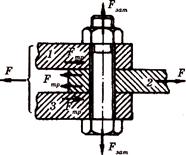

Случай 2. Болтовое соединение нагружено с двигающей силойF. Чаще всего в таком соединении (рис. 6.30) болт ставят с зазором в отверстия деталей.При затяжке болта на стыке деталей возникают силы трения, которые препятствуют относительному их сдвигу. Внешняя сила F непосредственно на болт не передается.

Расчет болта проводят по силе затяжки F0:

где К= 1,4. 2 — коэффициент запаса по сдвигу деталей; f— коэффициент трения; для стальных и чугунных поверхностейf=0,15. 0,20; i — число стыков (на рис. 6.30 / = 2); z—число болтов.

При затяжке болт работает на растяжение и скручивание, следовательно, Fpac4=1,3F0 [см. формулу (6.11)].

Расчетный диаметр резьбы болта определяют по формуле (6.12). Допускаемое напряжение [σ]р подсчитывают так же, как в первом случае расчета.

| Рис. 6.30. Схема для расчета болтового соединения, нагруженного сдвигающей силой F |

В болтах, поставленных с зазором, сила затяжки F0 значительно больше сдвигающей силы F, что требует больших диаметров болтов или большого числа их. Так, при К= 1,5, i= 1, f=0,15 и z= 1 по формуле (6.14)

F0= 1,5F/(1 * 0,15*1) = 10F.

Для уменьшения силы затяжки болта при нагружении соединения сдвигающей силой применяют различные замки, втулки, штифты и др. (рис. 6.31). Роль болта в таких случаях сводится к обеспечению плотного соединения деталей.

Для уменьшения диаметров болтов применяют также болты для отверстий из-под развертки. Они могут быть (рис. 6.32) цилиндрическими (а) или конусными (б). Затяжка соединения гайкой предохраняет болт от выпадания, увеличивает несущую способность соединения за счет трения на стыке. Работают такие болты на срез, как штифты. Диаметр стержня болта d0 определяют из условия прочности на срез:

где /= 1. 2 — число плоскостей среза (на рис. 6.32 /=1); Z — число болтов; [т]ср — допускаемое напряжение на срез стержня болта:

Рис. 6.31. Устройства для

разгрузки резьбовых деталей

от сдвигающих сил

Пример 6.3.Стальные полосы соединены с помощью двух болтов, поставленных в отверстия с зазором, и нагружены постоянной силой /•"= 2,8 кН (см. рис. 6.30). Материал болтов — сталь марки 20, класс прочности 4.6. Затяжка неконтролируемая. Определить резьбу болтов.

|

Рис. 6.32. Схема для расчета болтов, поставленных без зазора в отверстия из-под развертки

Случай 3. Болтовое соединение предварительно затянуто при сборке и нагружено внешней осевой растягивающей силой.Этот случай соединения часто встречается в машиностроении для крепежных крышек цилиндров (рис. 6.33, а, б), находящихся после сборки под давлением, головок блоков цилиндров ДВС, крышек подшипниковых узлов и т. п.

Обозначим: Fn — сила предварительной затяжки болта при сборке; F— внешняя растягивающая сила, приходящаяся на один болт.

Предварительная затяжка болта при сборке должна обеспечить плотность соединения и отсутствие раскрытия стыка после приложения внешней (рабочей) силы F. При действии на затянутое соединение внешней осевой растягивающей силы F детали соединения работают совместно: часть внешней силы %F дополнительно нагружает болт, остальная часть (1 —x)F— разгружает стык. Здесь % — коэффициент основной (внешней) нагрузки.

Рис. 6.33. Схема для расчета болтового соединения:

а —болт затянут, соединение не нагружено; б—болт затянут, соединение нагружено

Задача о распределении нагрузки между болтом и стыком является статически неопределимой и решается из условия совместности перемещений болта и соединяемых деталей до раскрытия стыка. Под действием внешней растягивающей силы болт дополнительно удлиняется на А/б. На то же значение Д/л = Д/б уменьшается сжатие деталей.

По закону Гука упругие удлинения (укорочения) прямо пропорциональны приращениям нагрузок, т. е.

где λб и λд — податливости соответственно болта и соединяемых деталей, численно равные изменениям длин под действием сил в 1 Н. Из курса «Сопротивления материалов» известно, что для бруса постоянного сечения λ = l/(ЕА), где l, Е, А — соответственно длина, модуль продольной упругости и площадь поперечного сечения бруса (см. [9]).

Суммарная сила, действующая на болт,

(6.17)

Для снижения дополнительной нагрузки χF на болт желательны малые значения χ для чего болт должен быть податливым (длинным и малого диаметра), а детали стыка — жесткими (массивными, без прокладок). В этом случае почти вся внешняя сила F идет на разгрузку стыка и мало нагружает болт. При большой податливости деталей и стыка (наличие толстых упругих прокладок) и малой податливости болта (короткий и большого диаметра) большая часть внешней силы F передается на болт.

Для ответственных соединений коэффициент х основной нагрузки находят экспериментально.

В приближенных расчетах принимают:

для соединений стальных и чугунных деталей без упругих прокладок Х = 0,2;

для соединений стальных и чугунных деталей с упругими прокладками (паронит, резина, картон и др.) χ= 0,3. 0,4.

Формула (6.17) справедлива, пока не началось раскрытие стыка деталей и не нарушилась плотность соединения. Минимальная сила предварительной затяжки болта, обеспечивающая нераскрытие стыка деталей,

Практически предварительная затяжка болтаF0 должна быть больше F0min Из условия нераскрытия стыка соединяемых деталей принимают:

где Кш — коэффициент запаса предварительной затяжки: при постоянной нагрузке К.ш= 1,25. 2; при переменной нагрузке £,ат = 2,5. 4.

При расчете болта на прочность в формуле (6.17) необходимо учесть влияние момента сопротивления в резьбе при затяжке.

Расчетная сила болтас учетом влияния скручивания при затяжке:

Расчетный диаметр резьбы болта определяют по формуле (6.12). Допускаемое напряжение на растяжение болта подсчитывают по формуле (6.13), назначая коэффициент запаса прочности [s]T для контролируемой или неконтролируемой затяжки.Сопротивления усталости

Вероятность безотказной работы по критерию сопротивления усталости определяется из условия:

где – действующие напряжения, приведенные к симметричному циклу, МПа; – среднее значение предела выносливости материала болта, Мпа.

Среднее значение действующих напряжений определяется по формуле:

где F – среднее (учитывая случайный характер силы) значение максимальной нагрузки цикла, Н; 0,5 F – среднее значение амплитуды нагрузки, Н;

– коэффициент чувствительности материала к ассиметрии цикла, = 0,1;

– среднее значение эффективного коэффициента концентрации напряжений, принимают в зависимости от предела прочности материала .

Сила затяжки находится по формуле (8).

Вероятность безотказной работы по критерию сопротивления усталости Р4 определяется по таблице 1 приложения в зависимости от квантиля нормированного нормального распределения:

Коэффициент запаса сопротивления усталости определяется по формуле:

где , – коэффициенты вариации предела выносливости и действующих напряжений.

Пример определения надежности болтового соединения по критериям нераскрытия стыка, несдвигаемости стыка, прочности болта,

Выносливости болта

Две стальные детали стянуты болтом М12 с усилием от 0 до F. Среднее значение силы F = 10 4 H, коэффициент вариации силы равен νF = 0,2. Контроль затяжки болта осуществляется динамометрическим ключом.

Исходные данные для расчёта: коэффициент основной нагрузки χ = 0,2; предел текучести материала болта σt = 380 МПа;

среднее значение предела выносливости материала болта σ-1 = 40 МПа;

коэффициент вариации предела текучести ν = 0,05;

среднее значение напряжения затяжки σзат = 200 МПа;

коэффициент, учитывающий возможное ослабление затяжки вследствие обмятия стыков βс = 1,2;

среднее значение эффективного коэффициента концентрации напряжений Кσ = 3,0;

коэффициент чувствительности материала к ассиметрии цикла ψ = 0,1;

коэффициент вариации силы затяжки νзат = 0,08;

коэффициент вариации отрывающей силы νF = 0,2;

расчетный диаметр резьбы болта dp = 10,2мм;

коэффициент вариации предела выносливости ν-1 = 0,15;

коэффициент вариации действующих напряжений να = 0,1.

Определить вероятность безотказной работы болтового соединения по критериям нераскрытия стыка, несдвигаемости стыка, статистической прочности, выносливости болта. Определить в целом вероятность безотказной работы болтового соединения.

Выполнение работы

1. Определим надежность резьбового соединения по критерию нераскрытия стыка. Для этого предварительно найдём силу затяжки по формуле 8:

По формуле 7 опредеим коэффициент запаса нераскрытия стыка:

Для определения вероятности Р1 безотказной работы по формуле 6 найдём квантиль:

Вероятность Р1 безотказной работы определяется по таблице 1 приложения в зависимости от квантиля: Р1(2,903) = 0,9981.

2. Определим надежность резьбового соединения по критерию несдвигаемости стыка. Для этого предварительно по формуле 11 найдём коэффициент запаса несдвигаемости стыка по средним нагрузкам:

Предельное значение коэффициента вариации определяется из выражения12:

Для определения Р2 вычисляют квантиль по формуле 10:

Вероятность безотказной работы находим по таблице приложения в зависимости от квантиля: Р2(3,491) = 0,9998.

3. Определим надежность резьбового соединенияпо критерию статической прочности.

Расчетное напряжение в болте единичного болтового соединения, нагруженного центральной отрывающей силой, определяется по формуле 14:

Коэффициент запаса прочности по средним напряжениям определяется по формуле 16:

Вероятность безотказной работы по критерию статической прочности Р3 находят по таблице 1 приложения по квантилю (формула 15):

4. Определим надёжность резьбового соединения по критерию сопротивления усталости.

Среднее значение действующих напряжений определяется по формуле18:

Коэффициент запаса сопротивления усталости определяется по формуле 20:

Вероятность безотказной работы по критерию сопротивления усталости Р4 определяется по таблице 1 приложения в зависимости от квантиля нормированного нормального распределения (формула 19):

Таким образом, вероятность безотказной работы болтового соединения по четырём критериям равна:

Задание

Две стальные детали стянуты болтом М12 с усилием от 0 до F. Среднее значение силы F = 10 4 H, коэффициент вариации силы равен νF = 0,2. Контроль затяжки болта осуществляется динамометрическим ключом.

Исходные данные для расчёта:

| Исходные данные | Вариант | |||||||||

| χ | 0,2 | 0,19 | 0,19 | 0,19 | 0,2 | 0,2 | 0,2 | 0,21 | 0,2 | 0,2 |

| σt (МПа) | ||||||||||

| σ-1 (МПа) | ||||||||||

| ν | 0,05 | 0,05 | 0,03 | 0,03 | 0,03 | 0,04 | 0,04 | 0,03 | 0,03 | 0,03 |

| σзат (МПа) | ||||||||||

| βс | 1,2 | 1,2 | 1,2 | 1,2 | 1,2 | 1,2 | 1,2 | 1,2 | 1,2 | 1,3 |

| Кσ | 3,1 | 3,1 | 3,1 | 3,2 | 3,2 | 3,1 | ||||

| ψ | 0,1 | 0,1 | 0,1 | 0,1 | 0,1 | 0,1 | 0,1 | 0,1 | 0,1 | 0,1 |

| νзат | 0,08 | 0,12 | 0,12 | 0,14 | 0,14 | 0,14 | 0,14 | 0,14 | 0,14 | 0,14 |

| νF | 0,2 | 0,2 | 0,2 | 0,2 | 0,2 | 0,2 | 0,2 | 0,19 | 0,19 | 0,19 |

| dp | 10,4 | 10,6 | 9,6 | 9,5 | 9,8 | 10,8 | 10,1 | |||

| ν-1 | 0,15 | 0,15 | 0,15 | 0,15 | 0,15 | 0,15 | 0,15 | 0,15 | 0,15 | 0,15 |

| νа | 0,1 | 0,1 | 0,1 | 0,2 | 0,2 | 0,2 | 0,2 | 0,2 | 0,2 | 0,1 |

Контрольные вопросы

1. Факторы, влияющие на прочность изделий: геометрия, прочность материалов изделия, нагрузка на элементы изделия.

2. Достоверность расчетов по данным информации об отказах изделий. Выбор необходимого числа данных по отказам, оценка однородности выборки.

3. Определение надежности элементов конструкции в случае нормальных законов распределения нагрузки и прочности. Значения коэффициентов вариации параметров прочности, допуски на основные технологические операции.

4. Определение вероятности безотказной работы болтового соединения по критериям нераскрытия стыка, несдвигаемости стыка, прочности болта, выносливости болта.

5. Методы контроля затяжки болтов.

6. Основные критерии, по которым определяется вероятность безотказной работы резьбовых соединений.

Расчет резьбовых соединений при различных случаях нагружения

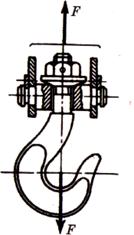

Стержень винта нагружен только растягивающей силой.

Этот случай встречается редко. Примером служит нарезанный участок крюка для подвешивания груза (рисунок 4.25). Опасным бывает сечение, ослабленное резьбой. Расчет сводится к определению внутреннего диаметра резьбы d1 из условия прочности на растяжение, которое имеет вид:

где [] – допускаемое напряжение на растяжение для винта (болта);

где – предел текучести материала болта; [пT] – требуемый (допускаемый) коэффициент запаса прочности.

Для болтов из углеродистой стали принимают [пT] = 1,5 – 3. Большие значения коэффициента запаса [пT] принимают при невысокой точности определения величины нагрузки F или для конструкций повышенной ответственности.

Рисунок 4.25 – Грузовой крюк под нагрузкой

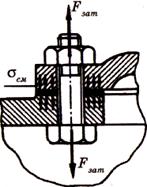

Болт затянут, внешняя нагрузка отсутствует. Примером служат болты для крепления ненагруженных герметичных крышек и люков корпусов машин (рисунок 4.26). В этом случае стержень болта растягивается осевой силой Fgam, возникающей от затяжки болта, и закручивается моментом сил в резьбе Тр – формула (4.7). Напряжение растяжения от силы Fgam

Напряжение кручения от момента Тp

Требуемое значение силы затяжки определяют следующим образом:

где А – площадь стыка деталей, приходящаяся на один болт, см – напряжения смятия в стыке деталей, значение которого выбирают по условиям герметичности.

Прочность болта определяют по эквивалентному напряжению:

Рисунок 4.26 – Соединение под действием усилия затяжки

Практические вычисления показывают, что для стандартных метрических резьб эк 1,3.

| Рис. 4.26. Соединение под действием усилия затяжки |

Это позволяет рассчитывать болты на прочность по следующей упрощенной формуле:

| Рис. 4.26. Соединение под действием усилия затяжки |

| Рис. 4.26. Соединение под действием усилия затяжки |

где [σ] – допускаемые напряжения на растяжение для винта (болта), определяемое по формуле (4.17).

Практикой установлено, что болты с резьбой, меньше М10, можно повредить при недостаточно квалифицированной затяжке. Поэтому в силовых соединениях не рекомендуют применять болты малых диаметров (меньше М8). На некоторых производствах для затяжки болтов используют специальные ключи предельного момента. Эти ключи не позволяют приложить при затяжке момент, больше установленного.

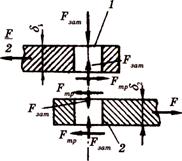

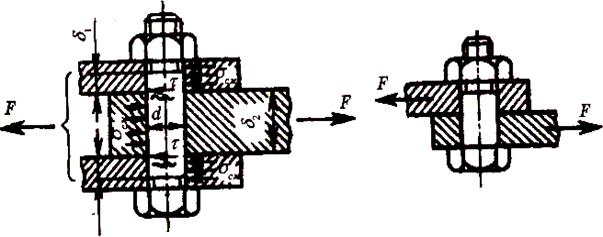

Болтовое соединение нагружено силами в плоскости стыка.

Условием надежности соединения является отсутствие сдвига деталей в стыке. Конструкция может быть собрана по двум вариантам.

Болт поставлен с зазором (рисунок 4.27). В этом случае болт ставится с зазором в отверстие деталей. При затяжке болта на стыке деталей возникают силы трения F,которые препятствуют относительному их сдвигу. Внешняя сила F непосредственно на болт не передается, поэтому его рассчитывают по силе затяжки F. Рассматривая равновесие детали 2, получим условие отсутствия сдвига деталей

где i – число плоскостей стыка деталей (на рисунке 4.27 – i = 2; при соединении только двух деталей i = 1); – коэффициент трения в стыке (= 0,15 – 0,2 для сухих чугунных и стальных поверхностей); К – коэффициент запаса по сдвигу деталей (К = 1,3 – 1,5 при статической нагрузке, К = 1,8 – 2 при переменной нагрузке).

Рисунок 4.27 – Болт поставлен с зазором

Как известно при затяжке болт работает на растяжение л кручение поэтому прочность болта оценивают по эквивалентному напряжению – формула (4.21). Так как внешняя нагрузка не передается на болт, его рассчитывают только на статическую прочность по силе затяжки даже при переменной внешней нагрузке. Влияние переменной нагрузки учитывают путем выбора повышенных значений коэффициента запаса.

Рисунок 4.28 – Болт поставлен без зазора

Болт поставлен без зазора (рисунок 4.28). В этом случае отверстие калибруют разверткой, а диаметр стержня болта выполняют с допуском, обеспечивающим беззазорную посадку. При расчете прочности данного соединения не учитывают силы трения в стыке, так как затяжка болта не контролируется. В общем случае болт можно заменить штифтом.

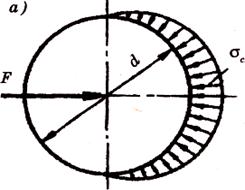

Стержень болта рассчитывают по напряжениям среза и смятия. Условие прочности по напряжениям среза будет иметь вид:

где i – число плоскостей среза (на рисунке 4.28, a i = 2; при соединении только двух деталей – рис. 4.28, б i = 1); [τ] – допускаемое напряжение на срез для стержня болта:

Диаметр стержня болта d определяют из условия прочности на срез формула (4.24):

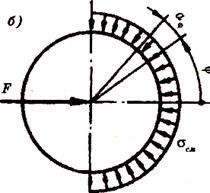

Закон распределения напряжений смятия по цилиндрической поверхности контакта болта и детали (рисунок 4.29) трудно установить точно. Это зависит от точности размеров и форм деталей соединения. Поэтому расчет на смятие производят по условным напряжениям. Эпюру действительного распределения напряжений (рисунок 4.29, а) заменяют условной с равномерным распределением напряжений (рисунок 4.29, б).

Для средней детали (и при соединении только двух деталей)

для крайних деталей

Формулы (4.27) и (4.28) справедливы для болта и деталей. Из двух значений [см] в этих формулах расчет прочности выполняют по наибольшему, а допускаемое напряжение определяют по более слабому материалу болта или детали. Сравнивая варианты постановки болтов с зазором и без зазора (рисунок 4.27 и 4.28), следует отметить, что первый вариант дешевле второго, так как не требует точных размеров болта и отверстия. Однако условия работы болта, поставленного с зазором, хуже, чем без зазора.

Так, например, приняв коэфициент трения в стыке деталей = 0,2, К = 1,5 и i = 1, из формулы (4.23) получим Fзаm = 7,5F. Следовательно, расчетная нагрузка болта с зазором в 7,5 раз превышает внешнюю нагрузку. Кроме того, вследствие нестабильности коэффициент трения и трудности контроля затяжки работа таких сопений при сдвигающей нагрузке недостаточно надежна.

Рисунок 4.29 – Распределение напряжений смятия по цилиндрической поверхности контакта болта и детали

Болтовое соединение предварительно затянуто при сборке и гружено внешней осевой растягивающей силой. Этот случай соединения (рисунок 4.30) часто встречается в машиностроении для крепления крышек цилиндров, подшипниковых узлов и т. п. Обозначим: Fз – сила предварительной затяжки болта при сборке; F – внешняя растягивающая нагрузка, приходящаяся на один болт. Предварительная затяжка болтов должна обеспечить герметичность соединения или нераскрытие стыка под нагрузкой.

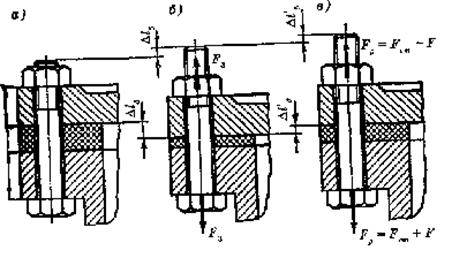

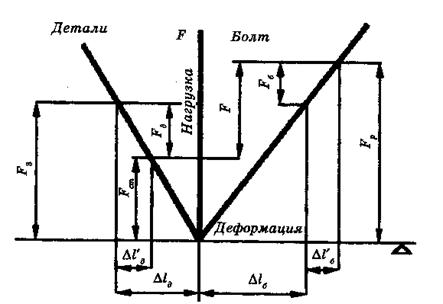

В результате предварительной затяжки болта силой Fз (рисунок 4.30, б и рисунок 4.31) он удлинится на величину Δlб, а детали стыка сожмутся на Δlд (на рисунках для большей наглядности величины Δlб и Δlд сильно увеличены).

При действии на предварительно затянутый болт внешней растягивающей нагрузки F (рисунок 4.30, в и рисунок 4.31) болт дополнительно удлинится на величину Δl’б, а сжатые детали частично разгрузятся и восстановят свою толщину на Δl’д, причем, в пределах до раскрытия стыка,

|

Рисунок 4.30 – Схема для расчета болтового соединения:

а – болт не затянут;

б – болт затянут;

в – к затянутому болту приложена внешняя сила F

|

Рисунок 4.31 – Изменение нагрузки и деформации в болтовом соединении с предварительной затяжкой и последующим нагружением осевой растягивающей силой

Действие сжатых деталей на болт уменьшится и составит Fcm (рисунок 4.30, и рисунок 4.31), которое называется остаточным усилием затяжки.

В этом случае часть внешней нагрузки пошла на разгрузку стыка Fд, а оставшаяся часть внешней нагрузки пошла на догружение болта Fб. В итоге можно записать:

Известно, что деформация определяется по формуле:

где F – нагрузка, l – длина нагружаемого участка, Е – модуль продольной упругости, А –площадь поперечного сечения, на которой действует нагрузка.

Выражение – называется податливостью, тогда . Равенство (4.29) можно записать в виде: , тогда , последнее подставляем в (4.30). В результате получаем , откуда

где – коэффициент внешней нагрузки, – податливость деталей, – податливость болта.

После подстановки (4.31) в (4.30) получим Fд + F= F, откуда

Коэффициент внешней нагрузки показывает, какая часть внешней нагрузки F идет на догружение болта F , а оставшаяся часть

F(l- ) идет на разгрузку деталей в стыке см. (4.31) и (4.32).

Полное усилие или расчетная (суммарная) нагрузка на болт F (рисунок 4.31)

Условие нераскрытия стыка Fcm > 0. На рис. 4.31 видно, что

тогда условие нераскрытия стыка будет иметь вид Fд-F(1 – )>0 или F3 > F(1 - ). На практике рекомендуют принимать

где Кз – коэффициент запаса затяжки, тогда расчетное усилие Fр определяют по формуле:

при постоянной нагрузке Кз – (1,25-2), при переменной нагрузке Кз = (2,5 – 4).

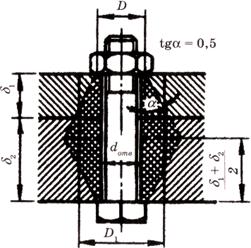

Определение податливости болта и деталей.

В простейшем случае при болтах постоянного сечения и однородных деталях (рис. 4.32)

где Еб и Ед – модули упругости материалов болта и деталей; Аб и Ад – площади сечения болта и деталей; lб – длина болта, участвующая в деформации; lд = δ1 + δ 2 – суммарная толщина деталей; приближенно lб= lд.

Рисунок 4.32 – Конусы давления

В формуле (4.36) под расчетной площадью Ад принимают площадь только той части деталей, которая участвует в деформации от затяжки болта. Условное определение этой площади в простейшем случае изображено на рисунке 4.32. Здесь полагают, что деформации от гайки и головки болта распространяются в глубь деталей по конусам с углом 30°, или tg = 0,5. Приравнивая объем этих конусов к объему эквивалентного цилиндра, находим его наружный диаметр D1 и площадь цилиндра Ад

Опыт расчетов и эксплуатации конструкций показывает, что коэффициент обычно небольшой.

При приближенных расчетах принимают:

1. Для соединений стальных и чугунных деталей, без упругих прокладок = 0,2 – 0,3.

2. Для соединений стальных и чугунных деталей с упругими прокладками (асбест, поронит, резина и др.) = 0,4 – 0,5.

3. В уточненных расчетах определяют значения д и б, а затем .

При проектировании резьбовых соединений основным правилом является: жесткие фланцы – податливые болты.

Если болт затянут предварительно, до приложения внешней нагрузки, то расчетное усилие на болт с учетом влияния кручения при затяжке

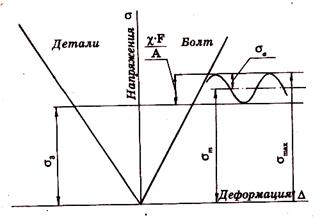

Прочность болта при переменных нагрузках. Наиболее характерным случаем действия переменных внешних нагрузок на болтовые соединения является действие нагрузок, изменяющихся от 0 до F (по отнулевому циклу).

|

| Рисунок 4.33 – Диаграмма изменения напряжений при переменной нагрузке |

Переменная нагрузка F распределяется между болтом и затянутым стыком, причем на винт приходится доля, равная (см. диаграмму на рис.

Амплитуда напряжения болта

где Аб – площадь опасного сечения болта.

где з – напряжения затяжки.

Опыт эксплуатации резьбовых соединений, подверженных действию переменных нагрузок, а также испытания соединений на усталость показывают целесообразность значительной начальной затяжки соединений для болтов из углеродистых сталей равной (0,6 – 0,7)т, а из легированных сталей – (0,4 – 0,6)т.

Затяжка увеличивает усталостную прочность болтов (так как уменьшает переменную составляющую напряжений в болтах) и соединяемых деталей (так как уменьшает микросдвиги). Следует учитывать, что напряжения затяжки при эксплуатации могут несколько снизиться вследствие обмятия микронеровностей на стыках и релаксации напряжений в болтах.

В расчетах проверяют запас прочности по амплитудам и максимальным напряжениям.

Запас прочности по амплитудам определяют как отношение предельной амплитуды (приближенно принятой равной пределу выносливости винта при симметричном цикле нагружения) ал = к действующей амплитуде напряжений :

Значения эффективного коэффициента концентрации напряжений К для метрической резьбы соединений винт–гайка из углеродистых сталей принимают равными 4 – 6, из легированных сталей с в < 130 МПа 5,5 – 7,5; большие значения принимают для винтов из более прочных материалов и термически обработанных до изготовления резьбы.

Запас прочности по максимальным напряжениям определяют приближенно как отношение предельного напряжения пр к действующему максимальному напряжению в болте . Обычно этот расчет сводится к расчету на статическую прочность, тогда пр =т и

Расчет болтов, подверженных переменной нагрузке, выполняют в форме проверочного. Значение коэффициента запаса прочности по амплитудам должно быть больше или равно 2,5, обычно па = 2,5 – 4. Значение коэффициента запаса прочности по максимальным напряжениям должно быть больше или равно 1,25.

Расчет групповых болтовых соединений сводится к определению наиболее нагруженного болта и оценке его прочности.

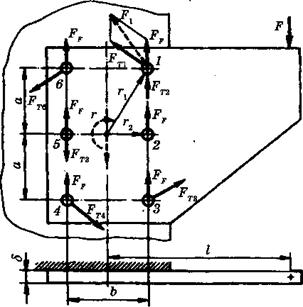

Нагрузка действует в плоскости стыка. Примером может служить крепление кронштейна (рисунок 4.34). При расчете силу F заменяем такой же силой, приложенной в центре тяжести сечения всех болтов и моментом Т = Fl. Момент и сила стремятся повернуть и сдвинуть кронштейн. Нагрузка от силы F распределяется между болтами равномерно:

Нагрузки от момента (реакции FT1, FT2, FТz) распределяются по болтам пропорционально их деформациям при повороте кронштейна. Деформации пропорциональны расстояниям болтов от центра тяжести сечения всех болтов, который считается центром поворота. Направление реакций болтов перпендикулярно радиусам r1, r2, rz. Наиболее нагруженным будет тот болт, который максимально удален от оси поворота.

Составим условие равновесия:

Следовательно:

Тогда можно определить максимальную нагрузку от момента Т

Суммарная нагрузка на каждый болт равна геометрической сумме соответствующих сил FF и FTi.

|

Рисунок 4.34 – Групповое болтовое соединение нагруженное в плоскости стыка

За расчетную принимают наибольшую из суммарных нагрузок. Сравнивая значения и направление реакций, можно сделать вывод, что для соединения, показанного на рисунке 4.34 наиболее нагруженными болтами являются 1-й и 3-й (реакции FF и FT близки по направлению).

В данной конструкции соединения болты могут быть поставлены без зазора или с зазором.

Болт поставлен без зазора. Нагрузка воспринимается непосредственно болтами, поэтому наиболее нагруженный болт рассчитывают по напряжениям среза и смятия [см. формулы (4.24) и (4.27)].

Болт поставлен с зазором. Отсутствие сдвига обеспечивается силами трения в стыке, которые образуются в результате предварительной затяжки. По найденной максимальной суммарной силе F1 определяют усилие затяжки наиболее нагруженного болта. Этим усилием затягивают все болты, а расчет выполняют на растяжение. Необходимая затяжка болтов

где К = 1,3 – 2 – коэффициент запаса затяжки; Fmax = F1 –сила, приходящаяся на наиболее нагруженный болт; f – коэффициент трения в стыке деталей (для сухих чугунных и стальных поверхностей f = 0,15 – 0,2).

Нагрузка раскрывает стык деталей. Методику решения рассмотрим на примере рисунок 4.35. Раскладываем силу F на составляющие F1 и F2. Переносим эти составляющие в центр стыка, в результате получаем действие сил F1 и F2 и момента

F1 и М раскрывают стык, a F2 сдвигает детали. Нераскрытие стыка и отсутствие сдвига обеспечивают усилием затяжки болтов Fзат . Допустим, что при действии момента М детали поворачиваются так, что стык остается плоским, тогда напряжения в стыке от М распределяются по линейному закону.

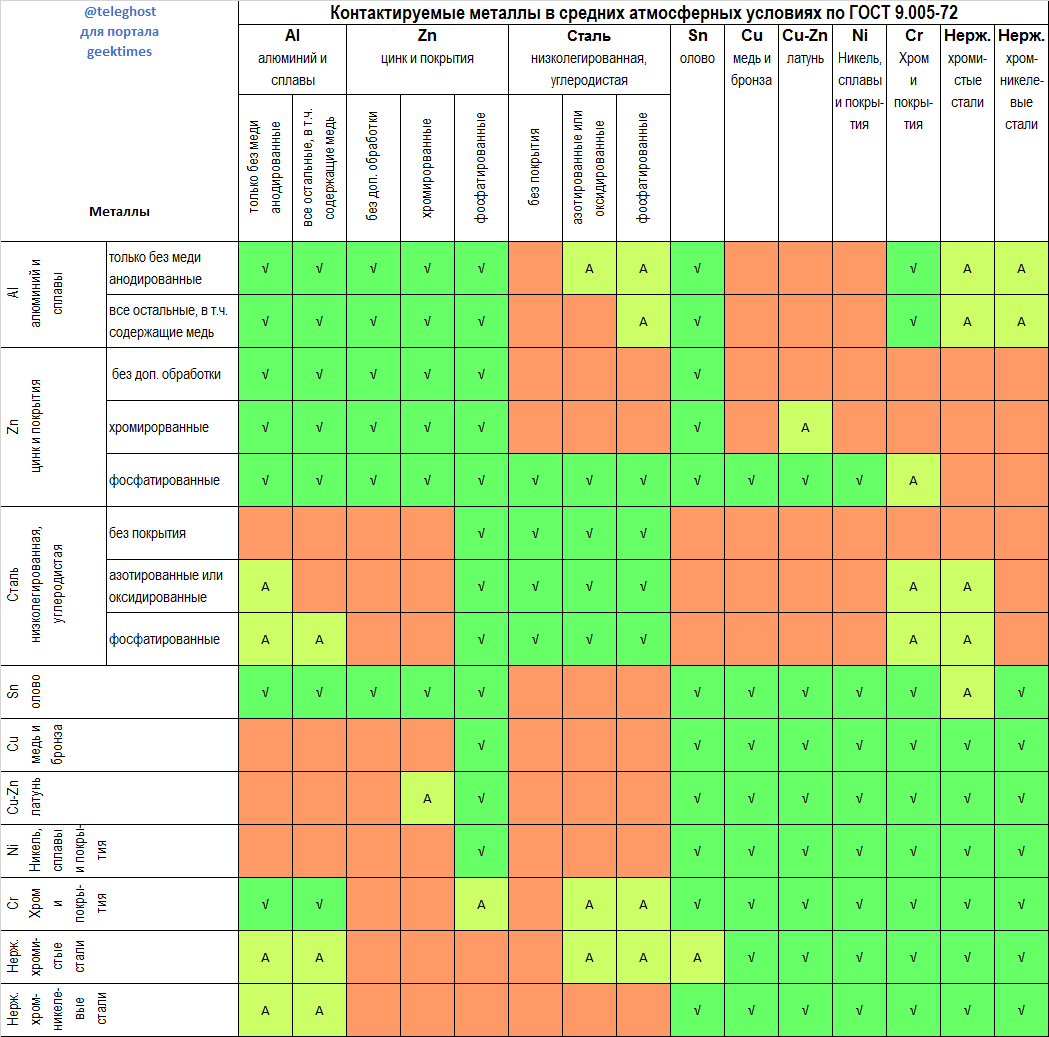

Допустимые и недопустимые контакты металлов. Популярные метрические и дюймовые резьбы

Электронику часто называют наукой о контактах. Многие знают, что нельзя скручивать между собой медный и алюминиевый провода. Медная шина заземления или латунная стойка для платы плохо сочетаются с оцинкованными винтиками, купленными в ближайшем строительном супермаркете. Почему? Коррозия может уничтожить электрический контакт, и прибор перестанет работать. Если это защитное заземление корпуса, то прибор продолжит работу, но будет небезопасен. Голая алюминиевая деталь вообще может постепенно превратиться в прах, если к ней приложить даже низковольтное напряжение.

Доступные нам металлы не ограничиваются только медью и алюминием, существуют различные стали, олово, цинк, никель, хром, а также их сплавы. И далеко не все они сочетаются между собой даже в комнатных условиях, не говоря уже о жёстких атмосферных или морской воде.

В советских ГОСТах было написано почти всё о допустимых контактах металлов, но если изучение чёрно-белых таблиц из 1000 ячеек мелким шрифтом утомляет, то правильный ответ на «медный» вопрос — нержавейка, либо никелированная сталь, из которой, кстати, и сделан почти весь «компьютерный» крепёж. В эпоху чёрно-белого телевидения были другие понятия об удобстве интерфейса, поэтому для уважаемых читателей (и для себя заодно) автор приготовил цветную шпаргалку.

И, раз уж зашла речь о металлообработке, заодно автор привёл таблицу с популярными в электронике резьбами и соответствующими свёрлами, отобрав из объёмных источников наиболее релевантное по тематике портала. Не все же здесь слесари и металлурги, экономьте своё время.

Преамбула

Да, в век 3D-печати популярность напильника с лобзиком несколько потускнела. Но клетка Фарадея для РЭА по-прежнему является преимуществом, не забываем и про защитное заземление. Да, для печати корпусов РЭА уже доступен электропроводный (conductive) ABS-пластик, но судя по источнику, его удельное сопротивление примерно в миллион раз больше меди. Дескать, пыль уже не липнет, но для заземления всё равно многовато. Напечатать же стальные детали корпуса ПК в домашних условиях пока никак невозможно, да мы и алюминий-то с оловом никак не освоим…

UPD

Для моддеров, кстати, рынок предлагает новые, удобные инструменты арсенала домашней мастерской, и про один из них (осциллорез) я рассказываю в отдельной публикации. Арсенал принадлежностей прекрасно дополнит более привычные циркулярные мини-пилы (aka «дремели»), а отсутствие эффекта «запрессовки зубьев» упростит обработку вязких металлов типа меди и алюминия. Инструмент лёгкий, не такой неуклюжий и опасный, как «болгарка». Можно пилить металл практически на уровне носа и без риска получить рубящий удар от заклинившего или осколок от «взорвавшегося» диска. А так бывает в красочно описанных уважаемыми читателями случаях с УШМ: 300-граммовый блин «болгарки» делает 200 оборотов в секунду, потребляя до 2кВт электричества, и требует чуть ли не костюм сапёра. Работающий же осциллорез травматологи упирают себе пильной стороной прямо в ладонь, чтобы успокоить пришедшего на снятие гипсовой повязки пациента… Впрочем, вернёмся к нашим металлам.

Допустимые и недопустимые контакты металлов по ГОСТ 9.005-72

DISCLAIMER: Предоставляется «как есть». Если уважаемый читатель занимается моделизмом, автомобилизмом или робототехникой, в ГОСТе также приведены: Таблица №2 для жестких и очень жестких атмосферных условий, Таблица №3 для контактов, находящихся в морской воде. Ниже я предлагаю выдержку из Таблицы №1 для средних атмосферных (т.е. комнатных) условий. Буква «А» означает «ограниченно допустимый в атмосферных условиях», подробности в самом ГОСТе.

Кликабельно (спасибо, НЛО):

Пара слов о металлах

Металлурги, поправляйте, если что не так. Коррозия очень объёмная и сложная тема, и я не претендую на полноту её освещения. Я лишь даю выборочные зарисовки, чтобы сформировать у читателя нужные ассоциативные ряды.

Оцинкованная сталь — основная рабочая лошадка народного хозяйства. В виде различных метизов «оцинковка» встречается в магазинах стройматериалов гораздо больше, чем, например, «премиумная» нержавейка. Фабричные корпуса ПК, технологические ящички и шкафчики для оборудования чаще всего выполнены из оцинкованной холоднокатанной стали толщиной порядка 1мм (чем дешевле корпус, тем тоньше лист). «Оцинковка» достаточно прочна и хорошо проводит ток, в промышленности требуется заземление. Если разрезать корпус, то под слоем краски какого-нибудь унылого RAL7035 будет тончайшее цинковое покрытие, а под ним, скорее всего, та самая углеродистая холоднокатанная сталь. Лично у меня нет причин не доверять ГОСТ 9.005-72, поэтому после колхозинга фабричных изделий вообще не рекомендую делать электрический контакт на месте среза стали, лучше постарайтесь сберечь цинковое покрытие. А порезы и шрамы можно закрасить из балончика того же унылого RAL7035 (только заплати €10 и попробуй его найти ещё). Я пользовался автомобильной эмалью нейтрального белого или чёрного цвета (флакончик с кисточной, €2 в любом автомагазине).

Алюминий и его сплавы бывают анодированные (с защитным слоем) и обычные (неанодированные). Алюминий легко обрабатывать в домашних условиях, но помните о коррозии. Не используйте голый алюминий в качестве проводника даже с низковольтным напряжением, иначе ток медленно обратит деталь в прах. Обработанным в мастерской алюминиевым и дюралюминиевым деталям показана полная эквипотенциальность (наведённые полями токи вроде бы по фиг, заземлять тоже можно). Алюминий совместим с цинковым покрытием, но для контакта с медью, «голой» или никелированной сталью требуется оловянная «прокладка». Ограниченно допустим контакт алюминия с нержавейкой в атмосферных условиях. Для простоты можно принять, что при контакте с другими металлами и покрытиями алюминий будет корродировать сам по себе, без помощи внешнего электричества.

Витая пара из омедненного алюминия (Copper Clad/Coated Aluminium, CCA) — это отдельная история, в домашних условиях кабель всё равно не производится.

Медь мягкая и довольно неаппетитно окисляется на воздухе, поэтому изделия из меди заключают в герметичную оболочку или лакируют. Латунные бляхи солдатских ремней и стойки для электронных печатных плат лучше сопротивляются окислению и выглядят аппетитнее позеленевшей меди, особенно если их периодически полировать (я про бляхи, конечно). При этом ни медь, ни её сплав с цинком (латунь) «не дружат» с чистым цинком и его покрытиями. Зато медь совмещается с хромом, никелем и нержавейкой. А если вы держите в руках какую-нибудь клемму, то она наверняка из лужёной (покрытой оловом) меди.

Олово мягкое, но зато стойкое к коррозии (в комнатных условиях) и электрически совместимое почти со всеми, кроме чугуна, низколегированных и углеродистых сталей, магния. Не стоит паять оловом и бериллий, будьте внимательны при сборке домашнего ядерного реактора. Олово используют, чтобы из недопустимого электрического контакта получить допустимый, т.е. в качестве «прокладки». Клеммы из лужёной меди — отличный пример.

UPD:

На холод изделие выносить нельзя, а при минусовых температурах лучше не эксплуатировать вообще.

Никелем покрыты блестящие «компьютерные» винтики. Такое покрытие совместимо с медью и бронзой, латунью, оловом, хромом и нержавеющей сталью. Никель несовместим с цинком и алюминием (для алюминия лучше контакт с нержавеющей сталью, см. ниже).

Нержавеющая сталь — королева металлов сталей: прочная, пластичная, стойкая к коррозии, электропроводная, круто выглядит. Слишком тугая, чтобы резать и гнуть её дома в промышленных масштабах. Хромистые и хромисто-никелевые нержавейки электрически плохо совместимы с цинком и «голой» сталью, зато дают надёжный контакт с медью без помощи олова. Алюминий, а также азотированная, оксидированная и фосфатированная низколегированная сталь ограниченно совместимы при стандартных атмосферных условиях. Нержавейка марки А2 не «магнитится», но существуют и нержавеющие стали с магнитными свойствами. Магнитные свойства не влияют на коррозионную стойкость нержавеющей стали.

Пара слов про case modding

Популярые виды резьбы, используемой в компьютерной технике

ГОСТ 19257-73 рекомендует использовать следующие диаметры свёрл для металлов. Наверное, стоит учитывать и количество метчиков в наборе: чем твёрже материал, тем больше необходимость в «предварительных» метчиках. У меня их по три штуки, два «грубых» и один «финишный». А как правильно, кстати?

UPD

А как правильно — читайте комментарии, на публикацию-таки зашли мастера слесарного дела, только я не успел отсортировать всю информацию. Пользователь golf2109 любезно принёс сюда прямо из мастерской два правых столбца таблицы для обозначения того, как мягкость (вязкость) металла влияет на диаметр отверстия под резьбу, благодарю за поддержку.

UPD

Если сверлите что-то толще миллиметрового листа, читайте спойлер про СОЖ .

Довольно большое значение и при сверлении, и при нарезании резьб имеет смазка и охлаждение обрабатываемых деталей и инструмента. Настоятельно рекомендую при подаче сверла не спешить и пользоваться техническими жидкостями. Режущая кромка сверла легко перегревается от сухой детали, и получается металлический отпуск. Поверьте, такой отпуск не нужен: он вызывает необратимые изменения в структуре металла и деградацию его прочностных свойств (сверло тупится гораздо быстрее, чем должно). Что делать? Вот несколько советов, которые автор встречал в разных местах.

Не сверлите большим сверлом сразу, разбейте операции примерно по 3мм: т.е. отверстие 10мм сперва проходим 3мм, потом 6мм.

Хорошенько отметьте отверстие керном. Одолжите у ребёнка пластилин, сделайте бортик вокруг планируемого отверстия так, чтобы получился мини-бассейн размером с монету. Если под рукой нет *вообще ничего*, хорошенько смешайте ложку подсолнечного масла с ложкой жидкого мыла и налейте в этот мини-бассейн, хуже не будет. Но если нужно просверлить насквозь, скажем, гирю 16кг, погуглите книгу народных рецептов «сож своими руками». Желаю всем начинающим удачной пенетрации: как говорится, берегите ваши свёрла-метчики смолоду, ведь их ждут новые идеи и интересные изобретения!

Источники

» ГОСТ 9.005-72. Единая система защиты от коррозии и старения. Машины, приборы и другие технические изделия. Допустимые и недопустимые контакты металлов. Общие требования.

» ГОСТ 19257-73. Отверстия под нарезание метрической резьбы. Диаметры.

» Unified Coarse Thread ANSI B1.1 (резьбы UNC ANSI B1.1).

Поможем написать учебную работу

Если у вас возникли сложности с курсовой, контрольной, дипломной, рефератом, отчетом по практике, научно-исследовательской и любой другой работой - мы готовы помочь.

Федеральное агентство по образованию

Государственное образовательное учреждение среднего профессионального образования

Волгоградский индустриальный техникум

Методические указания к практической работе №1

По курсу «Детали машин»

Расчет резьбовых соединений на прочность

Составитель: Попова Т.В., преподаватель

Методические указания разработаны к теме урока «Разъемные соединения» и рекомендованы для использования студентами и преподавателями дисциплины «Техническая механика» на практических занятиях

Методические указания рассмотрены и одобрены на заседании цикловой комиссии общетехнических дисциплин

Председатель ЦК Попова Т.В.

- Практическая работа 4

- Задания 4

- Примеры расчета 9

- Приложения 13

- Контрольные вопросы 14

ПРАКТИЧЕСКАЯ РАБОТА №1

Цель работы : Познакомиться с конструктивными элементами резьбовых соединений и научиться рассчитывать резьбовые соединения

Порядок выполнения практической работы:

- Из таблицы 1 в соответствии с номером варианта выбираются номера задач для практической работы.

- Условия задач представлены ниже таблицы

- Перед решением задач следует определить к какому из 4 случаев относится условие задачи

- Последовательность решения приводится в примерах расчета

Рассчитать диаметр болта (болт предварительно затянут) для соединения двух деталей из чугуна с упругой прокладкой из резины, если максимальная осевая сила растяжки F max =12к H , число болтов z =4, материал болтов сталь 4.6 класса прочности. Нагрузка постоянная. [ ] т =400МПа. 6мм< d

Три детали соединяются двумя болтами из Ст.5, коэффициент трения f =0,15, материал болтов 5.6 класса прочности. Действует постоянная поперечная сила F =3 kH . [ ] т =500МПа. 16мм< d

Рассчитать диаметр болта d 0 -диаметр отверстия болтового соединения без зазора, соединяющего две детали двумя болтами под действием поперечной силы F =12 kH . Сталь болтов соответствует 4.6 классу прочности. [ ] т =400МПа.

Определить диаметр болта, соединяющего две детали без приложения нагрузок, если F зат =10 KH . Сталь болтов соответствует 4.6 классу прочности. [ ] т =400МПа. 16мм< d

Определить требуемый диаметр болта из Ст. 3 для соединения двух пластин исходя из условия, что при коэффициенте трения f =0,18 сдвигающая сила F =3,4 kH . Затяжка болта неконтролируемая. [ ] т =250МПа.

Определить диаметр болтов d 0 , устанавливаемых без зазора в отверстие из-под развертки для двух пластин, если число болтов z =3, [ ] cp = 50 МПа, F =15 kH .

Крышка цилиндрического резервуара прикреплена к его фланцу 16 болтами из Ст.З. Определить диаметр болтов, если избыточное давление газа в резервуаре р=2,5Ч10 -6 н/м 2 . Между фланцами и крышкой резервуара имеется асбестовая прокладка. Диаметр резервуара 250 мм.

Рассчитать болт грузовой скобы воспринимающей максимальную нагрузку F =20 kH . Материал болта Ст.3.

Подобрать диаметр болтов для крепления крышки к цилиндру высокого давления судовой паровой машины с прокладкой из резины, число болтов z =16, диаметр крышки D =690 мм, [ ] т =290МПа, наибольшее давление пара в цилиндре р m ах =1,32н/мм 2

Болты установлены в отверстия из-под развертки. Число болтов z =16. Болты соединяют две детали. Определить диаметр отверстия, если [ ] cp =50 МПа, поперечная сила, действующая на соединение F =15 kH

Рассчитать номинальный диаметр резьбы хвостовика крюка грузоподъемного крана, если нагрузка F =40 kH , крюк изготовлен из ст З, [ ] т =240МПа

Рассчитать диаметр болта для соединения трех пластин, если поперечная сила действующая на соединение F =3 кН, коэффициент трения f =0,2, затяжка неконтролируемая [ ] т = 240МПа

Рассчитать винты крепления корпуса длиннофокусного микроскопа к станине экспериментальной установки Число винтов z = 4. По техническим условиям для нормальной работы микроскопа необходимо создать силу прижатия F = 0,8 кН. Материал винтов сталь Ст З, затяжка неконтролируемая.

Рассчитать болты крепления рамы основания привода цепного конвейера. Максимальная сила на болт F =12 кН. Материал болтов сталь Ст З, затяжка неконтролируемая, коэффициент запаса прочности принять минимальным.

Рассчитать болты крепления венца зубчатого колеса с колесным центром (рис. 1); диаметр окружности центров болтов D o = 300 мм, вращающий момент, передаваемый червячным колесом М = 9 кНм (М = F Ч D 0 /2), коэффициент трения между венцом и центром f = 0,08, материал болтов сталь 20. Число болтов z = 8.

Рис. 1. Болтовое соединение венца зубчатого колеса с центром:

1 вал; 2 центр колеса; 3 болт; 4 - венец колеса

Рассчитать болт соединения ухо - серьга (рис. 2), используемого для крепления троса подвески контактной сети. Сила, действующая на соединение, F = 3 кН, серьга податливая (легко деформируется силой затяжки болта). Материал болта сталь 10, коэффициент трения между ухом и серьгой f = 0,2, затяжка неконтролируемая.

Рис. 2. Болтовое соединение подвески контактной сети:

1 ухо; 2 серьга

Подобрать диаметр болтов крепления днища автоклава. Внутренний диаметр прокладки D= 520 мм, рабочее давление в автоклаве р =4Н/мм 2 , число болтов z = 36. Болты выполнены из стали Ст З, коэффициент внешней нагрузки = 0,5 (прокладка податливая из резины); затяжка неконтролируемая.

Выполнить проверочный расчет болтов фланцевого соединения находящегося под действием переменной осевой нагрузки F = 90 кН. Число болтов z = 24; затяжка неконтролируемая; материал болтов сталь 20, материал прокладки асбест.

Рассчитать винты кольца крепления стекла в смотровом окне вакуум камеры. Общее усилие прижатия кольца должно составлять F =8кН, число винтов z =6, материал винтов - сталь 45.

Рассчитать болты дисковой муфты, устанавливаемые в отверстия без зазора, если передаваемая муфтой мощность Р = 40 кВт (Р = М Ч ), частота вращения соединяемых муфтой валов n =300об/мин ( n = 30Ч ), болты расположены по диаметру D 0 = 240 мм и число болтов z =4. Условия приложения нагрузки считать статическими.

Вращающий момент М = FD 0 /2.

Рассчитать болты фланцевого соединения водопроводных труб, находящихся под постоянным давлением р = 2 Н/мм 2 , прокладка тонкая из паронита диаметром D 0 = 240 мм, число болтов z =6.

Определить требуемый диаметр болтов d o , устанавливаемых в отверстие из-под развертки, если число болтов z =3, [ ] ср = 50 МПа, F = 15 кН

Определить диаметр резьбы болта хвостовика грузоподъемного устройства, нагруженного силой F = 30 кН, изготовленного из стали Ст3

Рассчитать болты, соединяющие крышку с цилиндрическим сосудом для сжатого воздуха при следующих данных: давление сжатого воздуха в цилиндре р=0,5 Н/мм 2 ., внутренний диаметр цилиндра D = 450 мм, число болтов z = 16, материал болтов сталь 20, прокладка из резины.

Болт затянут силой F 0 , внешняя нагрузка отсутствует

Винтовая стяжка имеет правую и левую метрическую резьбу с крупным шагом. Определить диаметр резьбы, если максимальная осевая нагрузка F =20 кН. Материал винтов класса прочности 4.6. Нагрузка постоянная.

1. Для резьбового соединения с неконтролируемой затяжкой по таблице 2 принимаем [ n ]=3 в предположении, что наружный диаметр резьбы d находится в интервале 16. 30 мм. По таблице 3 определяем [ ] т =240 МПа

Допускаемое напряжение [ ] р =[ ] т /[ n ]=240/З МПа=80 МПа

F расч =1,3 F =1,3Ч20кН=26кН

З.Расчетный диаметр резьбы винтов

По таблице 4 принимаем резьбу М24 с шагом р=3мм, для которой

d p = d -0,94 p =24-0,94Ч 3=21,18мм >20,1мм.

Резьба М24 пригодна

Болтовое соединение нагружено поперечной силой F

Три стальные полосы растянуты силой F =2,8 kH , крепятся с помощью двух болтов, материал болтов класса прочности 4.6. Нагрузка постоянная.

1. Для болтового соединения с неконтролируемой затяжкой по таблице 2 принимаем [ n ]=3, в предположении, что наружный диаметр резьбы находится в интервале 16. 30 мм. По таблице 3 определяем [ ] т =240МПа

[ ] р = [ ] т /[ n ]=240/3 МПа=80 МПа

2.Принимаем коэффициент запаса по сдвигу листов К=1,6 (коэффициент запаса по сдвигу К=1,4. 2) и коэффициент трения f =0,16, (для стальных и чугунных поверхностей f =0,15. 0,20), i - число стыков, z - число болтов

Необходимая сила затяжки болтов: F 0 = FK / f Ч i Ч z =2,8Ч1,6/0,16Ч2Ч2 =7 кН

3. Расчетная сила затяжки болта

F P асч = l ,3 F = l ,3Ч7 кН=9,1кН

4.Расчетный диаметр резьбы

По таблице 4 принимаем резьбу М16 с шагом р=2 мм, для которой

d p = d -0,94 p =16-0,94Ч2=14,12мм >13,15мм.

Резьба М16 пригодна

Болтовое соединение повышенной точности для отверстий из-под развертки (без зазора)

Определить диаметр болта d 0 - диаметр отверстия болтового соединения без зазора, для соединения двух деталей двумя болтами под действием поперечной силы F =10 kH . Сталь болтов соответствует 5.6 классу прочности. [ ] т =300МПа

- Допускаемое касательное напряжение на срез стержня болта

[ ] ср =(0,2 - 0,3) [ ] т =0,25Ч300=75 МПа

где i - число стыков, z - число болтов

Резьба М10 пригодна

Болтовое соединение предварительно затянуто при сборке и нагружено внешней осевой растягивающей силой. В соединении используется прокладка из упругого материала .

Определить диаметр резьбы болтов крепящих крышку резервуара, если максимальная сила давления газа на крышку F max =38 кН, число болтов z =12, материал болтов - сталь класса прочности 5.6, материал прокладок - асбест

1. Для резьбового соединения с неконтролируемой затяжкой по таблице 2 принимаем [ n ]=4,5 в предположении, что наружный диаметр резьбы находится в интервале 6. 16 мм, по таблице 3 [ ] т =300МПа

Допускаемое напряжение [ ] р =[ ] т /[ n ]=300/4,5МПа=66,7МПа

2. Расчетная нагрузка F pac ч = F max / z =38/12 кН=3,18 кН

где z число болтов

З.Для герметичности соединения болты ставятся с предварительной затяжкой при сборке. Учитывая упругую асбестовую прокладку в соединении, принимаем =0,45. При постоянной нагрузке Кзат = 1,75.

При приближенных расчетах принимают: для соединений стальных и чугунных деталей без упругих прокладок =0,2 - 0,3

Для соединений стальных и чугунных деталей с упругими прокладками (асбест, паронит, резина и др.) =0,4 - 0,5

К зат - коэффициент запаса предварительной затяжки:

При постоянной нагрузке К зат =1,25 - 2

При переменной нагрузке К зат =2 - 4

4.Сила предварительной затяжки

F 0 = K зат (1 - ) F = 1,75Ч(1 - 0,45)Ч 3,18 =3,06 кН

F pac ч = l ,3 F 0 + F = (1,3Ч 3,06 + 0,45Ч3,18)кН =5,4 кН

По таблице 4 принимаем резьбу М12 с шагом р=1,75, для которой

d p = d - 0,94 p =12 - 0,94Ч l ,75=10,35мм >10,2мм

Резьба М12 пригодна

Значения требуемого коэффициента запаса прочности [ n ] при расчёте болтов с неконтролируемой затяжкой

Читайте также: