Стальные полосы растянутые силой

Обновлено: 08.05.2024

Приступая к расчету резьбовых соединений, студенты должны изучить материал, изложенный в конспекте [1, с. 129… 135] и литературе [2, с. 21…61], [3, с. 21…78], [4, с. 63… 99].

5.2.1 Решения задач, как правило, ведут в следующем порядке.

1) Составляют расчетную схему соединения и определяют нагрузку, действующую на болт (винт, шпильку).

Внешние нагрузки, действующие на резьбовые соединения, в зависимости от условий нагружения могут быть осевыми, поперечными или комбинированными, по характеру действия - постоянными или циклическими.

При действии поперечной нагрузки применяют соединения двух видов:

- болт поставлен в отверстие с зазором;

- болт поставлен в отверстие без зазора.

а) в случае установки болтов с зазором, затяжкой должна создаваться сила трения на поверхности стыка, превышающая внешнюю сдвигающую нагрузку (см. формулы (4.26) [1, с. 134]) и формулу (1.20) [2, с. 37].

При этом сила, растягивающая болт (винт, шпильку), определяется следующим образом

, (5.1)

где FB - сила, действующая на болт; F - внешняя сдвигающая сила; K - коэффициент запаса: K = 1,3… 1,5 при статической нагрузке, K = 1,8… 2,0 при переменной нагрузке; f - коэффициент трения в стыке: f = 0,15. 0,20 - сталь по чугуну (по стали); f = 0,3. 0,35 - сталь (чугун) по бетону; f = 0,25 - сталь (чугун) по дереву; z - количество болтов; i - число стыков в соединении.

б) при установке болтов без зазора (по переходной или посадке с натягом) силы трения в стыке не учитывают, т.к. затяжка болтов не обязательна. В этом случае стержень болта рассчитывают из условия прочности на срез и смятие, см. формулы (4.27), (4.28) [1, с. 134, 135]; (1.21), (1.22) [2, с. 38]; (6.33), (6.34), (6.35) [4, с. 86].

Приступая к расчету соединений, изображенных на рисунках 5.1, 5.2, 5.5, 5.6, необходимо уяснить, что в этих соединениях действует поперечная сила, стремящаяся сдвинуть соединяемые детали.

Сдвигающую силу определяют из условия равновесия деталей относительно оси вращения:

, (5.2)

здесь Fi – сдвигающая сила, действующая на диаметре расположения болтов (винтов, шпилек) Di и окружные силы, действующие на соответствующих диаметрах; обычно это - силы сопротивления от приводимых в движение деталей.

Эту поперечную силу уравновешивает сила трения в стыке соединяемых деталей, которая обеспечивается при затяжке резьбового соединения. При этом болт (винт, шпилька) подвержен растяжению.

В соединении изображенном на рисунке 5.11 для надежной передачи пиле вращения необходимо, чтобы момент сил трения был больше момента резания на 20… 25%, т.е.

TТР 1,25·T РЕЗ или FТР ·( D1 / 2 ) 1,25 F·( D / 2 ),

где FТР - сила трения, возникающая между полотном пилы и шайбами при затяжке гайки FТР = f · N;

f – коэффициент трения между пилой и шайбами, принимаем f = 0,12;

N – сила давления в стыке, создаваемая усилием затяжки

F B = N.

В соединении (рисунок 5.12,а) сила, действующая на винт FB определяется из условия равновесия балки (рисунок 5.12,б)

F · (a + b) = FB · b.

В случае, когда усилие приложено асимметрично, действующую нагрузку раскладывают на составляющие и приводят их к центру тяжести стыка. Если число болтов в задаче не указано, то их количеством задаются.

Рассмотрим соединения в задачах 3, 4, 8, 9 (рисунки 5.13 и 5.14). В этих случаях нагрузка, приложенная асимметрично, раскрывает стык (и вызывает сдвиг деталей). Решение подобных задач является комбинированным. Действующую нагрузку раскладывают на составляющие – осевую и поперечную, а затем приводят их к центру тяжести стыка, см. пример 5.3.2 данных методических указаний и пример 1.4 [2, с. 60] или [4, с. 94]. Также можно воспользоваться рекомендациями, изложенными при решении задач первой группы.

В результате этого к соединению, в общем случае, приложены: осевая и поперечная силы, равномерно воспринимаемые всеми резьбовыми деталями, и опрокидывающий момент, стремящийся раскрыть стык. Из уравнения равновесия – уравнения моментов относительно центра тяжести стыка – определяются силы, дополнительно дПо величине наибольшей осевой (отрывающей) силы из условия прочности стержня болта (винта, шпильки) на растяжение вычисляется внутренний диаметр резьбы.

ВВнешняя сила, действующая на болтовое соединение FB , представляет собой силу внутреннего давления сжатого воздуха внутри емкости диаметром D

FB = P · ( ·D 2 / 4)

2) Выбирают материал болта (винта, шпильки), а при необходимости и материал соединяемых деталей. Крепежные детали общего назначения изготавливают из низко- и среднеуглеродистых сталей типа Сталь 10… Сталь 35 (таблица А1).

3) Находят допускаемые напряжения растяжения, смятия или среза в зависимости от условий работы резьбовых деталей.

Допускаемое напряжение растяжения [p] для болтового соединения находится из условия отсутствия пластических деформаций. Оно зависит от предела текучести материала винта T и равно

Здесь [sT] - коэффициент запаса прочности. Численное значение коэффициента запаса [sT] рекомендуется выбирать в зависимости от технологии сборки. Если такая сборка выполняется динамометрическим ключом, который позволяет строго контролировать усилие затяжки, то [sT] = 1,3… 1,5 . Затяжка при таком варианте сборки называется контролируемой. Однако в большинстве случаев ключи для затяжки не имеют средств контроля момента завинчивания, и в результате сила затяжки оказывается неопределенной. Сборка, выполняемая таким ключом, считается неконтролируемой, и в этом случае целесообразно увеличить значение коэффициента запаса и принимать его равным [sT] = 1,5… 4,0; причем наибольшие значения из указанного интервала следует выбирать для винтов малых диаметров (d ≤ 10 мм), у которых возможность перетяжки является более вероятной.

Допускаемое напряжение среза можно определить по зависимости

а допускаемое напряжение смятия

[ СМ] = (0,35… 0,45) T . (5.5)

4) Рассчитывают внутренний диаметр резьбы d1 , (cм. формулы (4.21), (4.24) [1, с. 133, 134], (1.16), (1.19), (1.21) [2, с. 35… 38], (6.20), (6.21), (6.32) [4, с. 82… 86]). Из ГОСТ (таблица Б1) подбирают болт (винт, шпильку) с ближайшим большим внутренним диаметром резьбы.

5) Проводят проверочные расчеты.

6) При необходимости можно проверить соединение на отсутствие сдвига по основанию, сравнив сдвигающую составляющую с силой трения, вызванной затяжкой болта (винта, шпильки).

Если материал основания недостаточно прочный по сравнению с материалом болтов, например: чугунный кронштейн крепится к бетонной стене (основанию), то стену проверяют по максимальным напряжениям смятия

, (5.6)

где ΣFi – суммарная нагрузка на болт, сжимающая (сминающая) основание; АСТ – площадь основания, [ СМ] - допускаемое напряжение смятия для менее прочной детали резьбовой пары определяется согласно (5.5).

Допускаемое напряжение смятия в стыке для кирпичной кладки на известковом растворе - 0,7. 1,0 Н/мм 2 ; для кирпичной кладки на цементном растворе - 1,5. 2,0 Н/мм 2 ; для бетона - 2. 3 Н/мм 2 ; для дерева - 2. 4 Н/мм 2 .

5.3 ПРИМЕРЫ РЕШЕНИЯ ЗАДАЧ ТРЕТЬЕЙ ГРУППЫ

П Стальные полосы, растянутые силой F = 2,8 кН, крепятся с помощью двух болтов, выполненных из стали Cталь 20 (рисунок 5.16). Определить диаметр болтов. Нагрузка постоянная.

Решение. 1 Для болтового соединения с неконтролируемой затяжкой принимаем [sТ] = 3,5 (см. п. 3).

По таблице А1 для Сталь 20 предел текучести материала Т = 245 МПа.

Допускаемое напряжение растяжения по (5.3)

[Р] = T / [sT] = 245 / 3,5 = 70 МПа2 Необходимая сила затяжки болта согласно (5.1) Принимаем: коэффициент запаса по сдвигу, листов К = 1,6 и коэффициент трения f = 0,16

FB = F·K / (f ·i·z) = 2,8 ·1,6 / (0,16 ·2·2) = 7 кН,

где i = 2 (см рисунок 5.16).

3 С учетом скручивания винта из-за трения в резьбе [1, с. 133] расчетная сила затяжки болта

FРАСЧ = 1,3 · FB = 1,3 · 7 = 9,1 кН

4 Расчетный (внутренний) диаметр резьбы

= 13,15 мм.

По таблица Б1 принимаем резьбу M 16 с шагом р = 2 мм, для которой dp = d - 0,94 p = (16 - 0,94·2) = 14,12 мм.

Пример 5.3.2 Приближенно рассчитать (рисунок 5.17): а) болты, крепящие к стене кронштейн, на котором установлен электромотор; б) удельное давление на стену. Данные: F = 12 кН, l = 1000 мм, а = 600 мм, b = 300 мм

Р . 1 Нагрузка к соединению приложена асимметрично, поэтому выполним приведение усилия к оси симметрии соединения. Для этого силу F переносим параллельно самой себе в плоскость стыка. Прикладывая в плоскости стыка стены с кронштейном две равные и прямо противоположные силы F, получаем пару сил M = F·l, опрокидывающую кронштейн, и силу F, стремящуюся сдвинуть его вниз.

Предполагаем, что кронштейн опрокидывается (поворачивается) вокруг оси, проходящей через центр нижнего болта.

Момент M = F·l должен быть уравновешен моментами от силы затяжки болтов.

Предполагая, что верхние три болта затянуты каждый с усилием X1, а средние - с усилием Х2, получаем уравнение моментов относительно оси поворота кронштейна

.

Принимая далее приближенно, что деформации болтов пропорциональны расстояниям а и b

, находим

и подставляем это значение в уравнение моментов

Отсюда усилие затяжки верхнего болта

5710 Н.

Так как, кроме момента, действует еще усилие F = 1200 Н, нагружающее поперечно все болты, последние нужно затянуть дополнительно, чтобы получить силу трения, достаточную для удержания кронштейна на месте. Пусть V1 - дополнительная сила затяжки на каждый из шести болтов, а f = 0,3 - коэффициент трения между плитой кронштейна и стеной полагая при этом, что кронштейн чугунный (см. п. 5.2.1).

Из условия неподвижности плиты

= 6660 Н.

Таким образом, необходимая полная затяжка болта составит

= 5710 + 6660 = 12370 Н.

Так как при расчете не учитывалось влияние собственного веса кронштейна и вибрации, имеющей место при работе электромотора, расчетное усилие для болта верхнего ряда необходимо увеличить (обычно достаточно в 1,5 раза)

FРАСЧ = 1,5 FВ = 1,5·12370 = 18550 Н.

Хотя болты среднего и нижнего рядов несут меньшую нагрузку, чем верхнего ряда, все болты делаем одинаковыми.

2 Принимаем, что материал кронштейна - сталь Ст 5. Крепление кронштейна осуществляется к кирпичной стене, выполненной на цементном растворе.

3 Для болтового соединения с неконтролируемой затяжкой принимаем [sТ] = 2,5 (см. п. 3).

По таблице А1 для стали Ст 5 предел текучести материала Т = 280 МПа.

[Р] = T / [sT] = 280 / 2,5 = 112 МПа4 Расчетный внутренний диаметр резьбы болта

= 14,252 мм.

Принимаем болт с метрической резьбой. По таблице Б1 внутренний диаметр резьбы d1 = 15,294 (d = 18 мм, Р = 2,5 мм). Обозначение резьбы М182,5 ГОСТ 9150- 81.

5 Общая затяжка шести болтов прижимает плиту кронштейна к стене с усилием

Q = 6 FРАСЧ = 6·18550 =111,3 кН.

6 Площадь плиты кронштейна составляет примерно (размеры кронштейна см. на рисунке 5.17)

= 112000 мм 2 .

7 Если основание (опорная поверхность) выполнено из материала (бетон, кирпичная кладка, дерево) менее прочного, чем кронштейн, производят проверку прочности основания по напряжениям смятия согласно (5.6)

» 1 МПа.

Полученное напряжение смятия равное СМ = 1 МПа допустимо, если выполнить стену кирпичной на цементном растворе для которой [ СМ] = 1,5. 2,0 МПа (см. п. 6).

5.2 Указания к решению задач третьей группы

3.2. Расчет резьбовых соединений.

Пример 3.2.1. Три стальные полосы, растянутые силой F = 5,6 кH, крепятся с помощью двух болтов, поставленных с зазором и выполненных из стали. (рис.3.2.1). Определить диаметр болтов при постоянной нагрузке.

Решение.

1. Обозначим: Fзат – усилие затяжки болта, растягивающее болт;

f – коэффициент трения в стыке полос; Fзат*f – сила трения в стыке.

2. Материал болтов сталь – Ст.3 , с пределом текучести σ т = 240 H/мм 2 .

Для болтового соединения с неконтролируемой затяжкой принимаем коэффициент запаса [sт] = 3,5, тогда допускаемое напряжение растяжения равно

3. Принимаем коэффициент запаса по сдвигу листов K = 1,6, число плоскостей трения в стыке деталей i = 2, коэффициент трения f = 0,16

и число болтов z = 2.

Cила затяжки болта равна .

4. Расчетная сила затяжки болта с учетом деформации кручения болта при затяжке

5. Расчетный внутренний диаметр резьбы

Принимаем резьбу М 22 с шагом p = 2,5 мм, для которой внутренний диаметр резьбы равен d1 = 19,26 мм. (см. таблицу 3). Болт М 22 пригоден, т.к. его внутренний диаметр резьбы несколько больше расчетного.

Пример 3.2.2. Рассчитать болты (z = 8) крепления стальной пластины (рис.3.2.2.1). к швеллеру № 30 (см. таблицу 2). Материал пластины – сталь с [σ] = 160 МПа, толщина δ = 12мм., поперечное усилие на пластину

F = 20000 H, плечо действия силы равно l = 620 мм, расстояние между рядами болтов b = 200 мм, болты из стали Ст.20 с пределом текучести

Т = 240 МПа. Болты установлены в отверстия без зазора (рис.3.2.2.2).

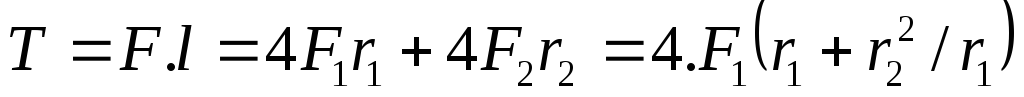

В задаче следует определить суммарную силу на наиболее нагруженный болт от действия усилия F и момента M = F.l и определить его диаметр, исходя из условия прочности болта на срез.

Решение.

1. Обозначим: усилие сдвига от силы F на каждый болт – FR, усилие от действующего момента для болта наиболее удаленного от центра тяжести группы болтов – F2, для менее удаленного – F1; равнодействующую силу от сложения сил F2 и FR обозначим Fсум; расстояния болтов от центра тяжести – r2 и r1 соответственно.

Рис. 3.2.2.1

2. Предварительно, не учитывая ослабление опасного сечения отверстиями,

определим высоту пластины h из расчета на изгибную прочность

Откуда h = 197 мм.

Принимаем h = 200 мм. Расстояние между болтами равно р = 200 / 5 = 40 мм.

3. На каждый болт действует усилие сдвига от силы F и усилие от крутящего момента M = F l.

Усилие сдвига на один болт FR = F / z = 20000 / 8 = 2500 H;

4. Усилия в болтах от действующего крутящего момента пропорциональны расстояниям их r1 и r2 от центра тяжести стыка.

Примечание. При нечетном количестве болтов их следует располагать в шахматном порядке, а координаты центра тяжести стыка определить геометрическими построениями.

Из условия равенства приложенного и воспринимаемого моментов имеем соотношение ,

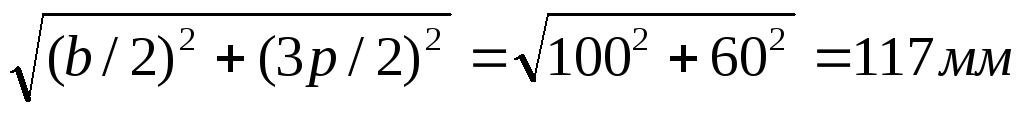

r1=.

r2 =

Действующий момент равен T = F.l = 2 0000 . 620 = 12,4 . 10 6 H.мм;

Усилия от момента на соответствующие болты равны

5. Для наиболее нагруженных удаленных болтов суммарную нагрузку Fсум находим графически, откладывая в масштабе значения FR и F2 . Полученное значение наибольшего суммарного усилия равно Fсум = 16000 Н.

6. Составляем расчетную схему для болта (рис.3.2.2.2) .

Обозначаем: h1 – высота посадочного места болта в соединяемой детали (в пластине); h2 – толщина другой соединяемой детали (швеллера №30);

τ – касательные напряжения среза в опасном сечении болта;

σсм – нормальные напряжения смятия посадочной поверхности болта.

7. Определяем диаметр посадочной поверхности болтов из условия прочности на срез по формуле :

где [τ] = 0,4т σ т = 0,4 . 240 = 96 МПа .

Найденному значению d0 удовлетворяет болт с диаметром под развертку d0=17 и с диаметром нарезной части М 16 x 2 мм. ( см. таблицу 3).

Длина l2 посадочного места болта с диаметром d0: l2 = 22 мм

8. Проверяем прочность на смятие по формуле :

Fсум/(d0*h1) ,где h1= l2-h2=22-11,5=10,5 мм

16000/( 17 . 10,5) = 89,6МПа <[ σсм ]=0,8Т = 0,8 . 240=192 МПа,

9. Учитывая ослабление опасного сечения пластины при изгибе отверстиями под болты, с некоторым запасом назначаем ширину пластины h=200+4. 17=268 мм, округляем h=270 мм, а расстояние между болтами р=270:5=54 мм.

Пример 3.2.3. Определить диаметр болтов клеммового соединения (рис.3.2.3) .Диаметр вала D = 32 мм. , коэффициент трения f = 0,16 , сила

F = 600 Н, размеры : а = 80 мм. , b = 600 мм., число болтов z = 1, допускаемое напряжение для болта МПа.

В задаче расчет болтов выполняют от совместного действия растяжения и кручения при затяжке. Усилие затяжки определяют из равенства действующего момента от силы F и момента от сил трения на сопрягаемых поверхностях вала и клеммы.

Решение.

1. Обозначим: Fз=Fзат – усилие затяжки болта; Fn – сила, действующая по нормали к поверхности контакта, между клеммой и валом после затяжки болта; fFn – сила трения между клеммой и валом.

2. Усилие затяжки болта Fзат вызывает на стыке вала и втулки силу трения равную Fтр = Fn f, где Fn - сила нормального давления.

Момент сил трения равен внешнему действующему моменту, умноженному на коэффициент запаса по сдвигу, т.е. Fтр D = 1,2 F.b, или Fn f . D = 1,2 F.b

Тогда сила нормального давления равна

Из предположения, что половинки ступицы клеммы соединяются с рычагом шарнирно, можно записать следующее выражение для моментов от усилий

Откуда

3. Внутренний диаметр болта будет равен, с учетом деформации кручения при затяжке

Этому значению d1 удовлетворяет болт М 42 х 3 (см. табл. 3).

Пример 3.2.4. Определить размеры болтов для клеммового соединения с разъемной ступицей (рис.3.2.4) . Усилие на рычаг равно F = 500 H , расстояние а = 200 мм, диаметр вала D = 40 мм, ширина клеммы b=200мм допускаемое напряжение для болта МПа, коэффициент трения в клеммовом соединении f = 0,1.

В задаче следует показать на расчетной схеме возникающие усилия и записать равенство действующих моментов и моментов сил трения на сопрягаемых поверхностях, из которого определить усилие затяжки и затем рассчитать диаметр болта.

1. Введем обозначения: Fзат – сила затяжки болта; р – давление на поверхности контакта между клеммой и валом после затяжки болта;

p.f – сила трения, приходящаяся на единицу площади контакта.

2. Условие неподвижности клеммового соединения заключается в том, что момент сил трения должен быть больше приложенного внешнего момента , где b – ширина клеммы,

p – давление на поверхности контакта между валом и втулкой клеммы.

Откуда .

Давление между валом и втулкой зависит от усилия затяжки болтов Fзат

и определяется для полуклеммы из соотношения .

С учетом 25% запаса по сдвигу значение усилия затяжки в болтах найдем из соотношения

3. Внутренний диаметр болта равен, с учетом деформации кручения болта при затяжке .

В соответствии со стандартом принимаем болт с крупной резьбой М 12

Пример 3.2.6. Рассчитать болты, соединяющие крышку с цилиндрическим сосудом для сжатого воздуха . Исходные данные: давление сжатого воздуха в цилиндре p = 0,5 МПа, внутренний диаметр сосуда и прокладки D = 410 мм; наружный диаметр крышки фланца цилиндра D1 = 540 мм; толщины фланца цилиндра и крышки равны h1 = 30 мм; толщина прокладки h2 = 4 мм; число болтов z = 14; материал цилиндра и крышки – стальное литье, а материал прокладки – полиэтилен.

В задаче следует записать выражения для расчета на прочность предварительно затянутых болтов, которые потом нагружены дополнительной силой от внутреннего давления газа и определить диаметр болта.

1. Примем болты нормальной точности, изготовленные из стали Ст.3. Очевидно, что болты в данном соединении должны быть поставлены с предварительной затяжкой. Возможна последующая затяжка болтов при рабочем режиме. Болты соединения нагружены одинаково.

2. Внешняя сила Fв, действующая на болтовое соединение, представляет собой силу внутреннего давления сжатого воздуха на крышу цилиндра

Fв = (π D 2 / 4) p = (3,14 . 0,41 2 / 4 ) 0,5 . 10 6 = 66000 H.

Внешняя сила, приходящаяся на один болт, равна

F = Fв / z = 66 . 10 3 / 14 = 4700 Н.

3. Далее определим осевую растягивающую болт силу Fа, действующую на него после предварительной затяжки и приложения внешней силы F. Учитывая, что для герметичности соединения между крышкой и фланцем цилиндра устанавливается полиэтиленовая прокладка, примем коэффициент затяжки болта равным k= 3, а коэффициент нагрузки χ = 0,5. Тогда получим

Fa = [k(1 -χ ) + χ]F = [3(1 – 0,5) + 0,5] 47 . 10 2 = 9400 H.

4. Примем для стали Ст.3 предел текучести равным σ т = 220 МПа.

Допускаемый коэффициент запаса прочности для болтов [s] = 3,

Тогда допускаемое напряжение на растяжение:

5. Внутренний диаметр резьбы болта найдем по формуле

d1 = 1,3 = 1,3.

Принимаем резьбу М18 (с крупным шагом), внутренний диаметр который d1=15,294 мм. Принятым размерам резьбы и толщинам скрепляемых деталей соответствует болт М 18 х 80 ( см. таблицу 3).

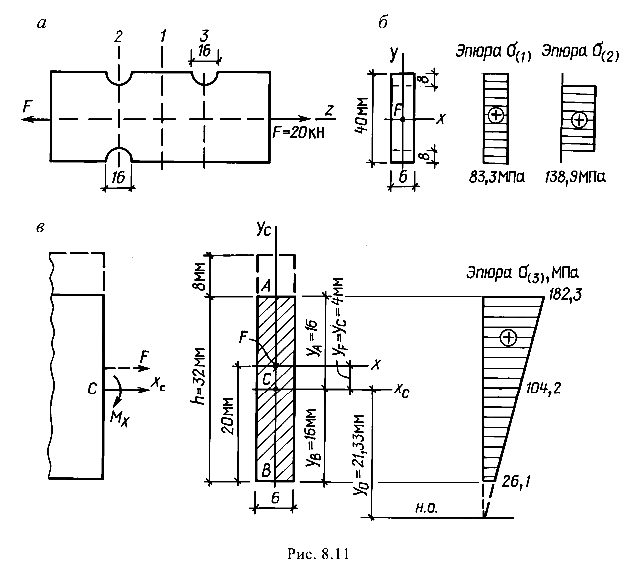

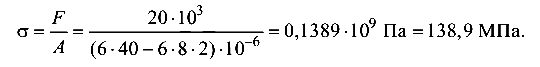

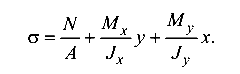

Стальная полоса прямоугольного поперечного сечения, имеющая выточки

Стальная полоса прямоугольного поперечного сечения, имеющая выточки (рис. 8.11, а)у нагружена растягивающими силами F = 20 кН по продольной оси Z.

Проверить прочность полосы, если R = 210 МПа. Построить эпюры напряжений в характерных сечениях полосы. Концентрацией напряжений у выточек пренебречь.

Решение

На полосе выделяются три характерных сечения. Внешние силы F, действующие по продольной оси полосы, в сечениях, где нет выточки (1) и где они симметричны (2), создают деформацию центрального растяжения, так как линия действия силы F совпадает с центром тяжести этих сечений (рис. 8.11, б), а в сечении с асимметричной выточкой (3) — внецентренное растяжение, так как линия действия силы смещена относительно центра тяжести этого сечения (рис. 8.11, в).

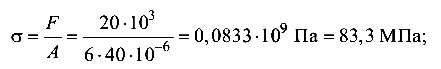

Определим нормальные напряжения в названных сечениях:

Для сечения 3 воспользуемся формулой (8.4)

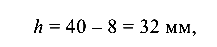

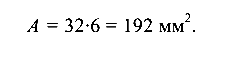

Определим необходимые геометрические характеристики рас сматриваемого сечения. Высота сечения

ширина b = 6 мм, площадь

Положение центра тяжести сечения (т. С) и положение главных центральных осей ( ) очевидны.

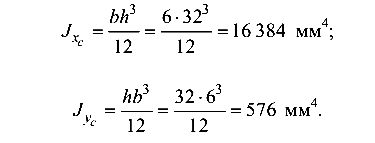

Моменты инерции сечения относительно главных центральных осей:

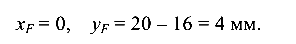

Эксцентриситет силы F в рассматриваемом сечении

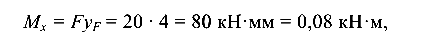

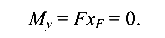

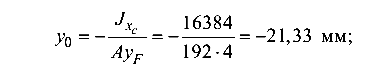

Поскольку = 0, а следовательно и = 0, здесь имеет место частный случай внецентренного растяжения (плоский изгиб). По формуле (8.5) определим положение нейтральной оси:

).

Заметим, что нейтральная ось располагается по другую сторону от центра тяжести сечения, чем точка приложения силы F(pnc. 8.11, в).

Так как нейтральная ось проходит ниже сечения, не пересекая его, нормальные напряжения по всему сечению будут одного знака (растягивающие), но разные по абсолютному значению.

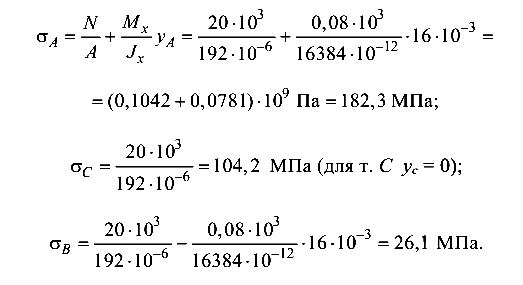

Определим нормальные напряжения в характерных точках сечения 3:

Как видно из результатов вычислений, нормальные напряжения наибольшие в точке, наиболее удаленной от нейтральной оси (точка А).

Эпюра нормальных напряжений для третьего сечения показана на рис. 8.11, в.

Условие прочности полосы обеспечено, так какЭтот пример решения задачи взят со страницы решения задач с примерами по всем темам предмета «Сопротивление материалов»:

Дополнительные задачи которые вам будут полезны:

Образовательный сайт для студентов и школьников

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Читайте также: