Сварные соединения стальных элементов

Обновлено: 05.05.2024

Соединения сварные стальных строительных конструкций

ОБЩИЕ ТРЕБОВАНИЯ ПРИ ПРОЕКТИРОВАНИИ, ИЗГОТОВЛЕНИИ И МОНТАЖЕ

Дата введения 2005-07-01

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом ЗАО "ЦНИИПСК им. Мельникова" от 01 июля 2005 г. N 164

1 РАЗРАБОТАН И ВНЕСЕН ЗАО "ЦНИИПСК им. Мельникова"

2 ПРИНЯТ на научно-техническом Совете ЗАО "ЦНИИПСК им. Мельникова" от 27 января 2005 г.

3 ВВЕДЕН ВПЕРВЫЕ

4 Разработка, согласование, утверждение, издание (тиражирование), обновление (изменение или пересмотр) и отмена настоящего стандарта производится ЗАО "ЦНИИПСК им. Мельникова"

Настоящий стандарт разработан в соответствии с Федеральным законом "О техническом регулировании" N 184-ФЗ и предназначен для организаций, разрабатывающих проектную и технологическую документацию на проектирование, изготовление и монтаж сварных стальных конструкций производственных зданий и сооружений.

Стандарт может применяться организациями, выполняющими работы в области, установленной стандартом, если эти организации имеют сертификаты соответствия, выданные Органом по сертификации в системе добровольной сертификации, созданной организациями-разработчиками стандарта. Организация-разработчик не несет никакой ответственности за использование данного стандарта организациями, не имеющими сертификатов соответствия.

При разработке настоящего стандарта использованы нормативные документы, регламентирующие требования к сварным соединениям на настоящий момент в части проектирования, изготовления и монтажа стальных строительных конструкций.

Замечания и предложения по дополнениям и изменениям настоящего стандарта просим направлять по адресу: 117997, Москва, ул. Архитектора Власова, 49, ЗАО "ЦНИИПСК им. Мельникова", факс 960-22-77.

1 Область применения

1.1 Настоящий стандарт содержит требования к сварным соединениям при проектировании, изготовлении и монтаже стальных конструкций производственных зданий и сооружений (доменных цехов и газоочисток, вертикальных цилиндрических резервуаров для нефти и нефтепродуктов, мокрых газгольдеров, мачтовых и башенных сооружений, гидротехнических сооружений).

1.2 Требования стандарта распространяются на сварные соединения конструкций, изготавливаемых из углеродистой и низколегированной стали класса С225-С440.

1.3 Стандарт допускается применять при строительстве сооружений, подведомственных Ростехнадзору, с учетом требований правил безопасности, утвержденных Ростехнадзором.

1.4 При проектировании, изготовлении и монтаже конструкций, находящихся в особых условиях эксплуатации, а также для уникальных сооружений, должны разрабатываться специальные технические условия.

2 Общие требования к сварным соединениям при проектировании стальных строительных конструкций

2.1 В стальных строительных конструкциях со сварными соединениями следует: предусматривать применение высокопроизводительных механизированных способов сварки, обеспечивать в проектируемых сварных соединениях свободный доступ к местам выполнения сварки с учетом выбранного способа и технологии сварки.

Применяемые сварочные материалы и способ сварки должны указываться в проекте стальных конструкций и обеспечивать значение временного сопротивления металла шва не ниже нормативного значения временного сопротивления основного металла. В проекте также должны указываться особые требования к выполнению сварных соединений, если таковые необходимы в принятых проектных решениях.

2.2 Для сварки стальных строительных конструкций принимаются следующие способы сварки:

- ручная дуговая сварка применяется для выполнения прихваток при сборке конструкций, при исправлении дефектов сварных соединений, при выполнении сварных швов, расположенных в труднодоступных местах или в различных пространственных положениях, когда применение механизированных способов сварки не целесообразно;

- автоматическая сварка под флюсом применяется для укрупнения листовых заготовок при сварке связующих швов в элементах составного сечения, при изготовлении полотнищ резервуаров;

- механизированная сварка в защитных газах является наиболее широко применяемым способом сварки на заводах при изготовлении металлоконструкций единичного характера производства.

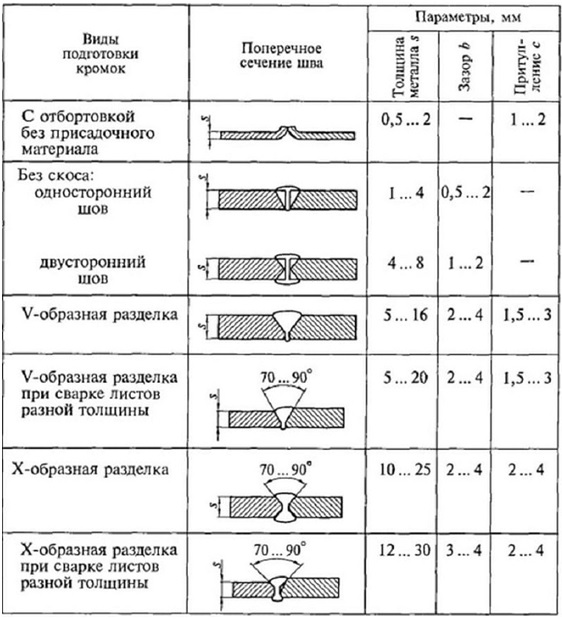

Разделку кромок под сварку и тип сварного соединения следует применять, исходя от принятого способа сварки, в соответствии с таблицами А.1, А.2, А.3 и А.4 (см. приложение А).

2.3 В сварных соединениях стальных конструкций следует исключать возможность хрупкого разрушения конструкций в процессе их монтажа и эксплуатации в результате неблагоприятного сочетания следующих факторов:

- высоких местных напряжений, вызванных воздействием сосредоточенных нагрузок или деформаций деталей соединений, а также остаточных напряжений;

- резких концентраторов напряжений на участках с высокими местными напряжениями и ориентированных поперек направления действующих растягивающих напряжений;

- пониженной температуры, при которой данная марка стали в зависимости от ее химического состава, структуры и толщины проката переходит в хрупкое состояние.

2.4 При конструировании стальных сварных конструкций следует исключать возможность вредного влияния остаточных деформаций и напряжений, в том числе сварочных, а также концентрации напряжений, предусматривая соответствующие конструктивные решения (с наиболее равномерным распределением напряжений в элементах и деталях, без входящих углов, резких перепадов сечения и других концентраторов напряжений) и технологических мероприятий (порядок сборки и сварки, предварительный выгиб, механическую обработку соответствующих зон путем строгания, фрезерования, зачистку абразивным инструментом и др.).

2.5 При конструировании сварных конструкций следует учитывать, что конструкции со сплошной стенкой имеют меньше концентраторов напряжений и менее чувствительны к эксцентриситетам по сравнению с решетчатыми конструкциями.

2.6 При конструировании сварных узлов конструкции следует избегать пересечения сварных швов.

2.7 Размеры и форму сварных угловых швов следует применять с учетом следующих условий:

а) катеты угловых швов должны быть не более 1,2, где - наименьшая толщина свариваемых элементов;

б) катеты угловых швов следует принимать по расчету, но не менее указанных в таблице 2.1;

в) расчетная длина углового сварного шва должна быть не менее 4 и не менее 40 мм;

г) расчетная длина флангового шва должна быть не более 85, за исключением швов, в которых усилие действует на всем протяжении шва;

д) размеры нахлестки должны быть не менее 5 толщин наиболее тонкого из свариваемых элементов;

е) соотношение размеров катетов угловых швов следует принимать, как правило, 1:1. При разных толщинах свариваемых элементов допускается принимать швы с неравными катетами, при этом катет, примыкающий к более тонкому элементу, должен соответствовать требованиям п.1.6а, а примыкающий к более толстому элементу - требованиям п.1.6б;

ж) в конструкциях, воспринимающих динамические и вибрационные нагрузки, а также возводимых в климатических зонах с температурой -40 °С-65 °С, угловые швы следует выполнять с плавным переходом к основному металлу при обосновании на выносливость или на прочность с учетом хрупкого разрушения.

2.8 Для крепления ребер жесткости, диафрагм поясов сварных двутавров, несущих статическую нагрузку, и вспомогательных конструкций зданий и сооружений, допускается применение односторонних угловых швов, катеты которых следует принимать по расчету, но не менее указанных в таблице 2.1.

Предел текучести стали, МПа (кгс/см)

Минимальные катеты швов , мм, при толщине более толстого из свариваемых элементов , мм

Тавровое с двусторонними угловыми швами, нахлесточное и угловое

св. 430 (4400) до 530 (5400)

Автоматическая и полуавтоматическая

Тавровое с односторонними угловыми швами

Применение этих односторонних угловых швов не допускается в конструкциях: эксплуатируемых в среднеагрессивной и сильноагрессивной средах; в конструкциях либо их элементах, работающих в особо тяжелых условиях или подвергающиеся непосредственному воздействию динамических, вибрационных или подвижных нагрузок, а также в конструкциях, возводимых и эксплуатируемых в климатических районах с температурой -40 °С-65 °С.

2.9 Для расчетных и конструктивных угловых швов в проекте должны быть указаны вид сварки, электроды или сварочная проволока, положение шва при сварке.

2.10 Сварные стыковые соединения листовых деталей следует, как правило, выполнять прямыми с полным проваром и с применением выводных планок. В монтажных условиях допускается односторонняя сварка с подваркой корня шва и сварка на остающейся стальной подкладке.

2.11 Применение комбинированных соединений, в которых часть усилия воспринимается сварными швами, а часть - болтами, не допускается.

2.12 Применение прерывистых швов, а также электрозаклепок, выполняемых ручной сваркой с предварительным сверлением отверстий, допускается только во вспомогательных конструкциях зданий и сооружений.

3 Требования к сварным соединениям при изготовлении и монтаже стальных строительных конструкций

3.1 Сборка конструкций под сварку

3.1.1 Сборка конструкций должна производиться только из выправленных деталей и элементов, очищенных от заусенцев, грязи, масла, ржавчины, влаги, льда и снега.

При сборке конструкций и деталей не должно допускаться изменение их формы, не предусмотренное технологическим процессом, а при кантовке транспортировании - остаточное деформирование их.

Не допускается перенос и кантовка краном тяжелых и крупногабаритных конструкций и их элементов, собранных только на прихватках, без применения приспособлений, обеспечивающих неизменяемость их формы.

Собранные, предъявленные и принятые под сварку конструкции и не сваренные после этого в течение 24 ч, должны быть повторно предъявлены ОТК.

3.1.2 Прихватки, предназначенные для соединения собираемых деталей, должны размещаться в местах наложения основных сварных швов.

Размеры сечения прихваток должны быть минимально необходимыми для обеспечения расплавления их при наложении швов проектного сечения. Длина прихваток в конструкциях, выполненных из стали до С375 включительно, должна быть не менее 50 мм и расстояние между прихватками - не более 500 мм, а в конструкциях из стали С440 - соответственно 100 и 400 мм при катете шва прихватки не более половины катета шва сварного соединения.

Сборочные прихватки конструкций должны быть выполнены сварщиками, имеющими право на производство сварочных работ в соответствии с п.2.2 настоящего стандарта, с применением тех же сварочных материалов и тех же режимов, что и основные швы сварных соединений.

3.1.3 В сварных соединениях, осуществляемых автоматами и полуавтоматами, сборочные прихватки выполняются электродами, обеспечивающими заданную прочность с соблюдением требований пп.3.2.2 настоящего стандарта.

3.1.4 Формы кромок и размеры зазоров при сборке сварных соединений должны соответствовать величинам, указанным в таблицах А.1, А.2, А.3 и А.4 (см. приложение А), на швы сварных соединений, а в конструкциях из стали С440 - в соответствии со специальными указаниями в чертежах КМ.

Все местные уступы и сосредоточенные неровности, имеющиеся на собираемых деталях, надлежит до сборки устранять плавной зачисткой с помощью абразивного круга.

3.1.5 Общая сборка конструкций должна производиться путем последовательного соединения всех элементов конструкций или отдельных ее частей. При этом должна быть произведена подгонка всех соединений, включая установку фиксирующих устройств. На всех отправочных элементах должна быть проставлена индивидуальная маркировка и нанесены риски. При общей сборке кожухов листовых конструкций одновременно должно быть собрано не менее трех царг.

3.1.6 Каждый первый и в последующем каждый десятый экземпляр однотипных конструкций, изготовленных по кондукторам, должен проходить контрольную сборку, в процессе которой производится проверка соответствия изготовленных конструкций чертежам КМД.

В объем контрольной сборки однотипных конструкций должны входить все элементы и детали, изготовленные с применением всего комплекта кондукторов.

3.2 Общие требования к выполнению сварочных работ

3.2.1 Сварку стальных конструкций следует производить по заранее разработанному и контролируемому технологическому процессу, который должен обеспечить требуемые геометрические размеры и механические свойства сварных соединений.

3.2.2 Сварка стальных конструкций должна выполняться по возможности высокопроизводительными механизированными способами.

Режимы сварки углеродистой и низколегированной стали классов до С440 включительно и размеры швов сварных соединений должны обеспечивать следующие показатели пластичности и вязкости металла шва и околошовной зоны:

Виды сварных соединений и швов

Нередко причиной брака у начинающих сварщиков становится неправильно выбранные сварные соединения. Что неудивительно, так как со дня проведения первой сварки было разработано больше сотни разновидностей. В них несложно разобраться, поскольку сварные швы и соединения объединены в несколько групп по технике выполнения, положению деталей и другим признакам.

Что такое сварочное соединение

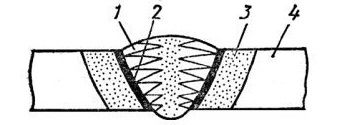

Новички ошибочно полагают, что понятия сварной шов и соединение равноценны. На самом деле шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры. К ним относят:

- Один или несколько швов, которые образуются при плавлении только основного или с добавлением присадочного металла.

- Зону сплавления, расположенную между сварным швом и основным металлом деталей. Она не нагревается до температуры плавления, но может насыщаться элементами, которые вводят в сварочную ванну электродами или флюсом. Поэтому по составу отличается от основного металла.

- Зону термического воздействия. Это полоса, примыкающая к зоне сплавления, где под действием температуры изменились свойства металла.

Схема сварного соединения: 1 — сварной шов; 2 — зона сплавления; 3 — зона термического влияния; 4 — основной металл

Важно не путать два абсолютно разных понятия — сварочный шов и сварное соединение!

Сварочный шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры.

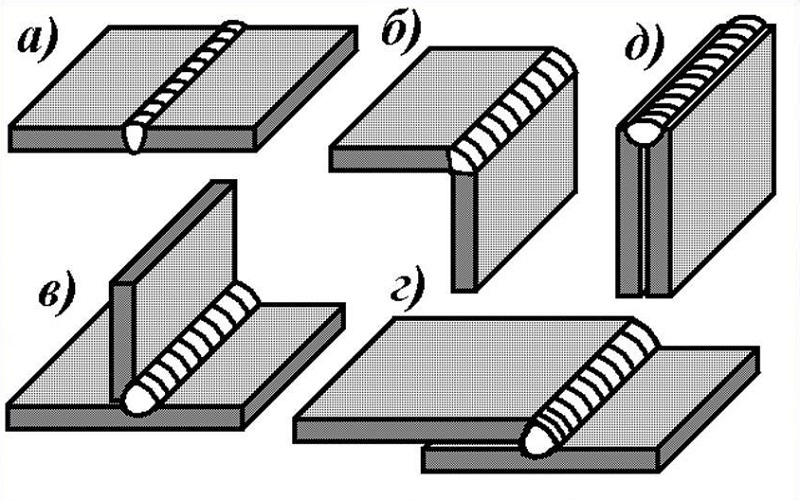

Виды сварных соединений

В зависимости от того как расположены заготовки между собой к основным видам сварочных соединений относят:

- стыковые;

- угловые;

- нахлесточные;

- тавровые;

- торцевые.

Стыковые

Самые простые по выполнению швы даже для начинающих сварщиков. Ими соединяют заготовки, примыкающие друг к другу торцами, размещенные в одной плоскости или на ровной поверхности. При сварке деталей с разной толщиной допускается смещение поверхностей. Стыковым способом сваривают конструкции из листового проката, резервуары, трубы. Сравнительно с другими сварными соединениями сокращаются сроки выполнения работы и расход материалов, но нужно тщательно подготавливать кромки.

Угловые

Это сварные соединения двух металлических деталей под любым углом. Если заготовки разной толщины, толстостенную размещают снизу, чтобы на тонкой не появились прожиги и подрезы, сварочную ванну создают за счет плавления металла толстой заготовки. Для повышения прочности соединения швы накладывают с обеих сторон. Внутренний угол сваривают малым током, чтобы снаружи не образовалось закругление.

Угловые сварные соединения удобно выполнять способом «в лодочку». Заготовки прихватывают под нужным углом, затем устанавливают так, как будто это плывущий кораблик. После расплавления металл будет равномерно растекаться по обеим сторонам без образования дефектов.

Угловым способом сваривают каркасы небольших строений, емкости, навесы, кузова грузовиков. Кроме этого устанавливают детали конструкций в труднодоступных местах.

Нахлесточные

Такими сварными швами соединяют параллельно расположенные металлические пластины, которые наложены одна на другую с небольшим перекрытием. Для повышения прочности на разрыв и предотвращения проникновения влаги внутрь сварку выполняют с обеих сторон. Этим способом можно соединять листы толщиной до 12 мм. Для выполнения нахлесточных соединений от сварщика не требуется высокая квалификация, так как нет опасности прожога и не нужно подготавливать кромки. Недостатком считают повышенный расход металла.

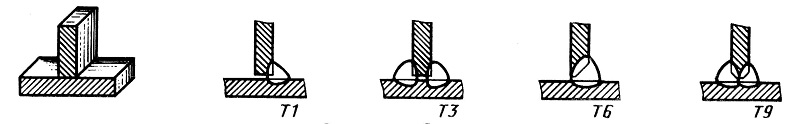

Тавровые

Это сварное соединение торца одной детали с боковой поверхностью другой под прямым или небольшим углом. Если толщина заготовки больше 4 мм сварка проводится с обеих сторон с тщательной подготовкой кромок вертикальной пластины. Тавровые соединения применяют преимущественно при сборке несущих конструкций. Поэтому, если есть возможность изменения положения, сварку ответственных узлов лучше выполнять «в лодочку».

Торцевые

При выполнении таких соединений сваривают торцы заготовок, которые плотно примыкают одна к другой или расходятся от места стыка под углом не больше 30⁰. Способ применяют при производстве кожухов, вентиляционных коробов, контейнеров, металлических шкафов и пр. К достоинствам торцевого типа сварочных соединений относят низкую вероятность образования прожогов и внутренних напряжений, вызывающих деформацию. Недостатками считают завышенный расход материала и появление коррозии при проникновении воды между листами через дефекты шва.

Выбор сварного соединения зависит от расположения заготовок относительно друга друга.

Классификация сварных швов

Даже в одном типе соединения сварочные швы могут отличаться по конфигурации, протяженности, технологии и т. д. Поэтому в нормативных документах они сгруппированы по параметрам.

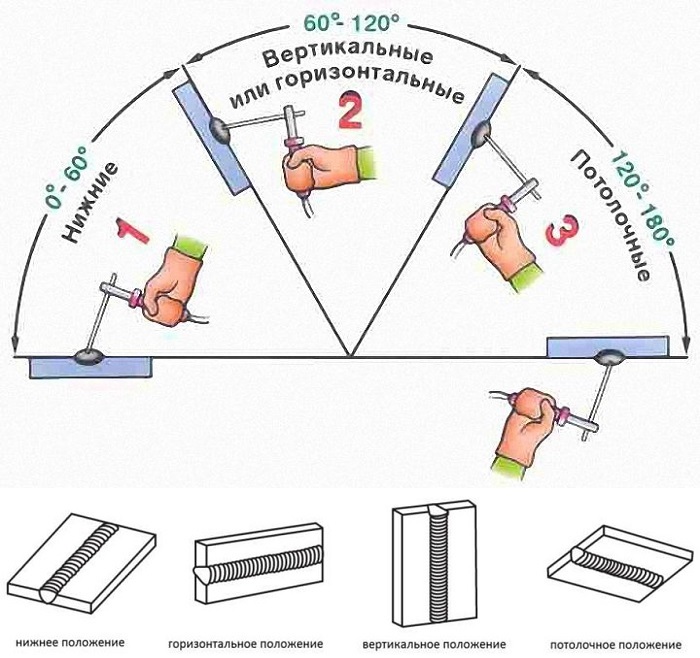

По положению в пространстве

По пространственному положению сварные швы могут быть:

- Нижними, когда стык находится внизу относительно сварщика. Расплавленный металл не вытекает из сварочной ванны, а шлак и газы беспрепятственно поднимаются на поверхность. При сварке электрод или пламя горелки ведут вдоль стыка с небольшими поперечными движениями.

- Горизонтальными, если сваривают вертикально установленные детали справа налево или наоборот. Для предотвращения стекания металла нижнюю заготовку смещают на 1 мм, чтобы получился уступ. После завершения работы разница будет незаметна. Важно не ошибиться со скоростью сварки, поскольку при медленном перемещении дуги или пламени горелки появятся потеки, а при быстром ― непровары.

- Вертикальными, когда вертикально установленные детали соединяют сверху вниз или в обратном направлении. Для удержания расплава в сварочной ванне сварку ведут снизу вверх прерывистой дугой на малом токе.

- Потолочными, если стык расположен над головой мастера. Расплавленный металл удерживается поверхностным натяжением.

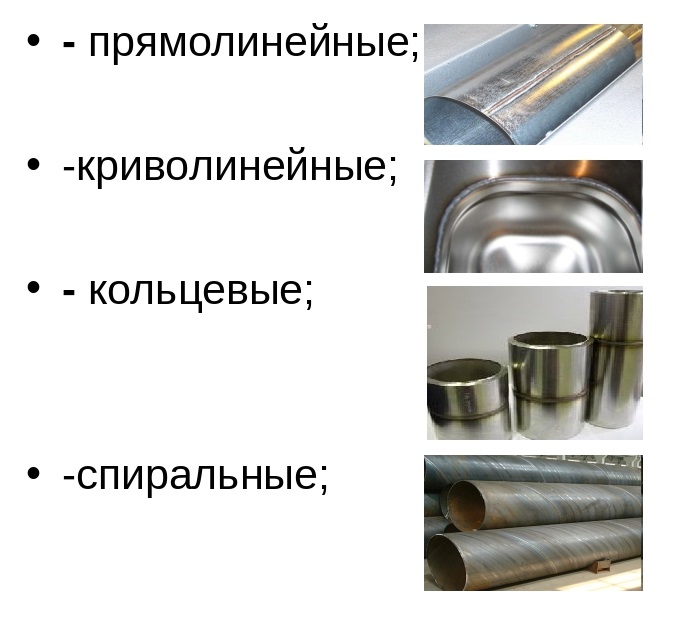

По конфигурации

В эту группу занесены три вида сварочных швов, которые зависят от формы стыков. Они бывают прямолинейными, криволинейными, кольцевыми (спиральными). Конфигурация швов не зависит от пространственного положения заготовок.

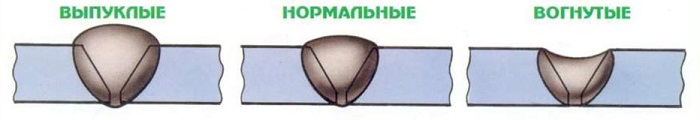

По степени выпуклости

По форме поперечного сечения сварные швы квалифицируют как:

- Выпуклые (усиленные). Используют для сборки узлов эксплуатируемых с большой статической нагрузкой.

- Вогнутые (ослабленные). Используют при сварке тонкого металла.

- Нормальные (плоские). Хорошо противостоят динамическим и разнонаправленным воздействиям.

- Специальные в виде неравнобедренных треугольников применяют в угловых и тавровых соединениях, на которые действуют переменные нагрузки.

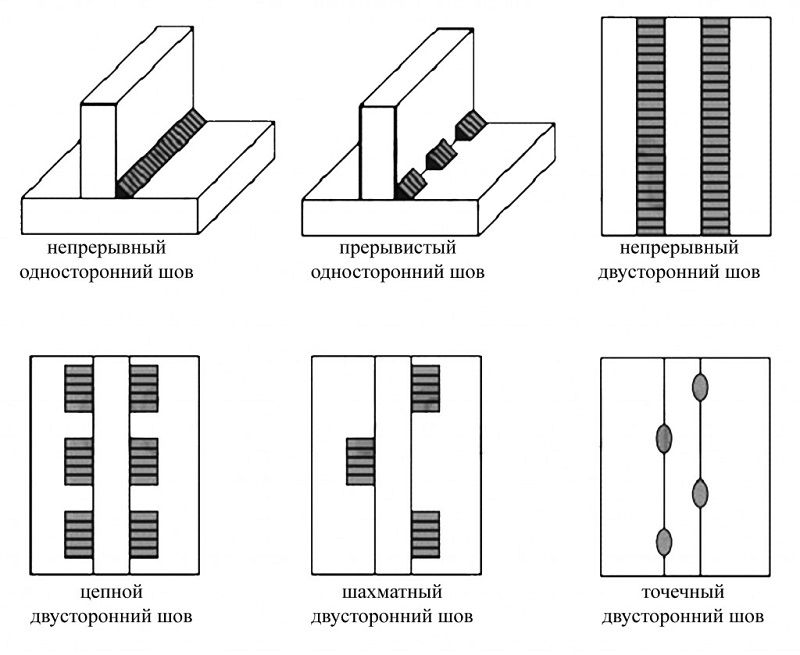

По протяженности

В эту классификацию входят сплошные и прерывистые сварные швы, которые выполняют отрезками по 10 — 30 см, но учитывается суммарная протяженность соединения. По расположению отрезков сварки прерывистые типы называют:

- цепными одно или двухсторонними, если разрывы равномерно расположены по обе стороны заготовки;

- шахматными двухсторонними, когда отрезки сварки на одной стороне сдвинуты относительно участков на другой;

- точечными при контактной сварке.

В зависимости от длины сварные швы относят к трем категориям:

- короткие ― до 25 см;

- средние ― 25 — 100 см;

- длинные ― больше 1 м.

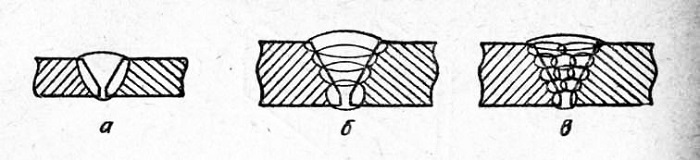

По количеству проходов

Независимо от типа сварочные швы выполняют одним или несколькими проходами. Выбор варианта определяется толщиной металла и необходимой прочностью. При каждом проходе наплавляется один валик. Если их расположить на одном уровне образуется слой сварного шва.

Детали толщиной до 5 мм соединяют однопроходными швами. Угловые соединения из заготовок со стенками 6 — 8 мм сваривают одним слоем, а стыковые двумя. Многослойные швы используют при работе с толстостенными элементами и для предотвращения термических деформаций.

Типы сварных швов по количеству проходов: а) однослойный, однопроходной; б) многослойный; в) многопроходной

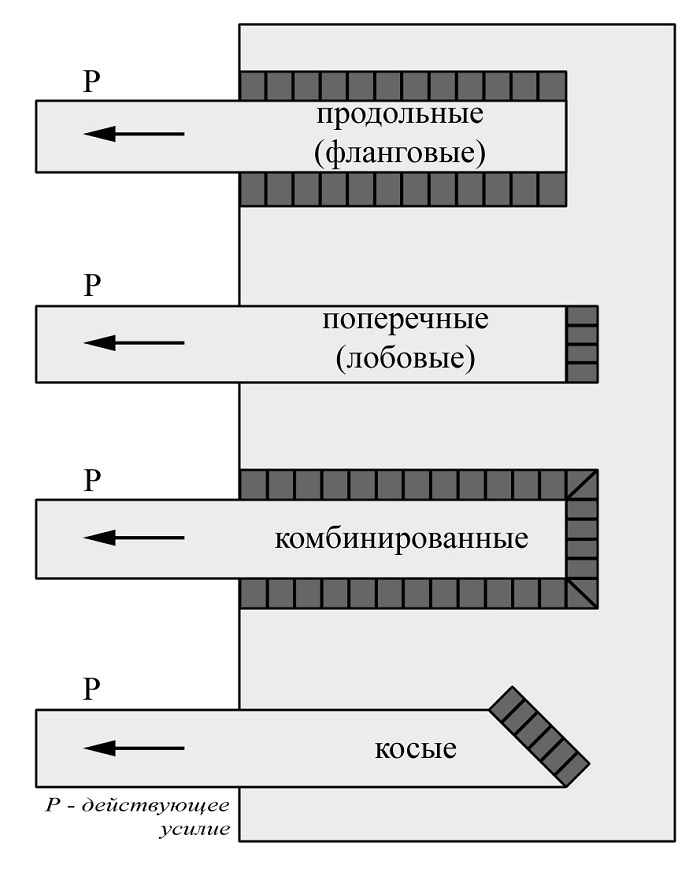

По направлению действующего усилия и вектору действия внешних сил

По этим критериям соединения и швы подразделяются на 4 вида:

- продольный (фланговый) ― усилие параллельно стыку;

- поперечный (лобовой) ― вектор направлен под углом 90⁰;

- комбинированный ― сочетает признаки предыдущих;

- косой ― направление усилия меньше 90⁰.

По виду сварки

Классификацию по этому критерию проводят по типу сварочного аппарата, который создает условия для выполнения сварки. Из длинного списка технологий можно выделить основные виды;

- ручная электродуговая;

- автоматическая;

- в среде инертных газов;

- плазменная;

- лазерная;

- газопламенная.

Требования к сварным швам

Требования к швам зависят от условий эксплуатации, видов нагрузки, свойств металла, технологии сварки и пр. Для их классификации по конкретным условиям были разработаны ГОСТы. Например, требования к соединениям ручной сварки приведены в ГОСТ 5264-80.

К общим для всех швов независимо от условий относят:

- прочность;

- надежность;

- долговечность;

- стойкость к коррозии и агрессивным веществам.

Чтобы шов был качественным, необходимо соблюдать технологию подготовки металла и выполнения сварки.

О длине и толщине швов в зависимости от особенностей конструкции и марки металла, методах проверки качества и т. д. можно узнать из тематических СНиПов, которые нетрудно найти в свободном доступе. Полученные сведения можно использовать как шпаргалку при выполнении сложной работы.

Что влияет на качество сварного соединения

Качество соединения сваркой зависит не только от соблюдения технологии, но и от подготовки деталей. Даже форма кромок влияет на качество соединения. Независимо от вида соединения подготовку проводят в следующем порядке:

- зону шириной не меньше 20 мм от линии стыка очищают от грязи и коррозии;

- на кромках, если толщина металла больше 3 мм, снимают фаски, оставляя притупление;

- устанавливают зазор между деталями.

Зависимость угла разделки, величины притупления и зазора от толщины металла показана в таблице:

Знание основных видов соединений и принципов их применения поможет правильно выбирать сварочный шов нужного типа для каждого конкретного случая. Для повышения квалификации полезно следить за технологическими новостями, чтобы не пропустить появление новых сплавов и методов сварки.

Курс лекций по дисциплине «Металлические конструкции, включая сварку» Часть I. Глава 3. Морозова Д.В.

Соединения стальных конструкций выполняют на сварке, на болтах или заклепках. Выбор вида соединения зависит от назначения конструкции, т.е. ответственности; вида нагружения (величины и характера), формы соединяемых элементов и их условий работы в конструкции.

Наиболее распространенными соединениями являются сварные, так как требует меньше времени и материала. Кроме того, сварка обеспечивает достаточно высокую прочность, высокое качество сварного шва, автоматизацию работ в заводских и полевых условиях.

Болтовые соединения применяются в монтажных и рабочих соединениях; они отличаются простотой и надежностью соединения. Используя высокопрочные болты, можно существенно повысить их деформативность, но при этом повышается трудоемкость работ.

Заклепочные соединения — наиболее редко применяемые соединения по сравнению со сваркой и болтами. Они трудоемки, дорогостоящи, однако при вибрационных и динамических нагрузках они бывают выгодны и незаменимы (железнодорожные мосты, промышленные предприятия и др.).

3.1 Сварные соединения

При изготовлении сварных конструкций наибольшее применение нашла электродуговая сварка: ручная, автоматическая, полуавтоматическая и электрошлаковая. Применение контактной и газовой сварки ограничено.

Ручная сварка выполняется при помощи электродов, тип и марка которых зависит от марки стали свариваемых элементов, рода сварочного тока и пространственного положения шва (ГОСТ 9467-75*).

Преимущество ручной электродуговой сварки заключается в ее универсальности. Она может выполняться в нижнем, вертикальном, горизонтальном и потолочном положениях (рис. 3.1), а также в труднодоступных местах. Это обусловило ее широкое распространение на монтаже, где затруднено применение механизированных способов сварки. Однако ручная сварка обладает рядом недостатков — малой глубиной проплавления основного металла, малой производительностью по сравнению с автоматической сваркой под флюсом. Для компенсации этих недостатков применяют тугоплавкие обмазки, которые повышают производительность сварки и увеличивают глубину проплавления шва (сварка с глубоким проплавлением).

Основные типы электродов для сваривания стальных конструкций:

— с пределом текучести до 500 МПа: Э-42, Э-42А, Э-46, Э-46А, Э-50, Э-50А (А — металл шва имеет повышенные пластические свойства);

— с пределом текучести более 500 МПа: Э-60, Э-70, Э-85.

Автоматическая сварка выполняется под слоем флюса, который, расплавляясь в процессе нагревания, надежно защищает расплавленный металл от соприкосновения с воздухом; сам металл остывает несколько медленнее, освобождается от пузырьков газа, шлака и различных примесей. Большая сила тока, допустимая при автоматической сварке, и лучшая теплозащита шва обеспечивают глубокое проплавление свариваемых элементов и большую скорость сварки. Этот вид сварки затруднителен для вертикальных и потолочных швов.

Рис. 3.1. Положение швов в пространстве:

1 — потолочный угловой шов; 2 — нижний угловой шов;

3 — горизонтальный стыковой шов; 4 — вертикальный угловой шов.

Электрошлаковая сварка (разновидность автоматической сварки) удобна для вертикальных стыковых швов металла толщиной от 20 мм и более. Она осуществляется под слоем расплавленного шлака; сварочная ванна защищена с боков медными ползунами, охлаждаемыми проточной водой. Сварка в среде углекислого газа не требует приспособлений для удержания флюса, может выполняться в любом пространственном положении, обеспечивает получение высококачественных сварных соединений, хотя при этой сварке поверхность шва получается менее гладкой, чем при сварке под флюсом; к недостаткам относятся также необходимость защищать рабочих от излучения дуги и от скопления газа.

Сварка порошковой проволокой, выполняемая автоматическим способом, марок ПП-АН8 и ПП-АН3 (ГОСТ 26271-84) устраняет недостатки ручной сварки. Порошковая проволока состоит из металлической оболочки толщиной 0,2…0,5 мм, которая заполнена шихтой специального состава.

Кроме указанных видов сварки, применяется контактная сварка, осуществляемая путем нагрева и пластического деформирования элементов. Она может быть точечной, шовной и стыковой.

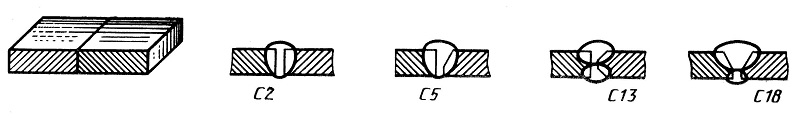

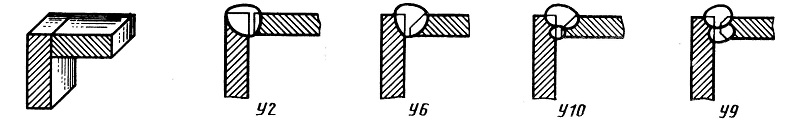

Сварные швы. По своей форме сварные швы подразделяются на стыковые и угловые (валиковые). Стыковые швы служат для стыкования элементов, лежащих в одной плоскости. Они весьма эффективны, так как дают наименьшую концентрацию напряжений, хотя и требуют дополнительной разделки кромок. По форме разделки кромок стыковые швы бывают U-образными. Для U- и V-, V- и K-образных швов, завариваемых с одной стороны, обязательна подварка корня шва с другой стороны — для устранения возможных непроваров (рис. 3.2, а, поз. 1), являющихся источником концентрации напряжений. Различные варианты стыковых швов показаны на рис. 3.2, б. Валиковые (угловые) швы навариваются в угол, образованный элементами, расположенными в разных плоскостях. Создаваемый при этом шов имеет форму валика (рис. 3.2, в).

Сварные швы по положению в пространстве при их выполнении могут быть вертикальными, горизонтальными и потолочными (см. рис 3.1). Наиболее легко поддается механизации и дает лучшее качество шва сварка нижних швов. Вертикальные, горизонтальные и потолочные швы трудно механизировать, а при выполнении их вручную качество шва относительно невысоко, поэтому применения этих швов следует по возможности избегать.

Рис. 3.2. Типы сварных швов и соединений:

1 — непровар; 2 — лобовой шов;

3 — фланговый шов; 4 — подкладки (выводные планки);

tmin — минимальная толщина соединяемых элементов

Сварные соединения. Существуют следующие виды сварных соединений: стыковые, внахлестку, угловые и тавровые (впритык). (Табл 3.1) В стыковых соединениях элементы соединяются торцами или кромками, т.е. один элемент как бы является продолжением другого (рис.3.2, г). Стыковые соединения дают наименьшую концентрацию напряжений при передаче усилий; они экономичны, могут быть наиболее надежно проконтролированы. Толщина свариваемых элементов в соединениях такого вида практически не ограничена. Стыковые соединения применяются в основном для листового металла и могут быть выполнены прямым или косым швом (соответственно слева и справа на рис. 3.2, г) и табл 3.1.

В соединениях внахлестку поверхности свариваемых листов частично находят друг друга (рис. 3.2, д). Их широко применяют при сварке листовых конструкций из стали небольшой толщины (3…6 мм), в решетчатых и некоторых других видах конструкций. К соединениям внахлестку относятся также соединения с накладками (рис. 3.2, г, е), применяемые для соединения элементов из профильного металла и для усиления стыков. Соединения внахлестку и с накладками отличаются простотой, хотя вызывают резкую концентрацию напряжений, что ограничивает их применение при действии динамических нагрузок или низких температур; кроме того, они более металлоемки, чем стыковые.

В сварных соединениях расчетную длину сварного шва lw принимают равной его полной длине l, уменьшенной с учетом возможного непровара по концам: lw = l — 2t, где t — наименьшая толщина соединяемых элементов; в случае вывода концов шва за пределы стыка на временные подкладки 4 (рис. 3.2, ж), которые затем отрезаются, расчетная длина шва lw принимается равной его полной длине. Прочность сварных швов характеризуется их расчетными сопротивлениями (табл. 3.2).

1.2 Требования стандарта распространяются на сварные соединения конструкций, изготавливаемых из углеродистой и низколегированной стали класса С225 - С440.

1.3 При проектировании, изготовлении и монтаже конструкций, находящихся в особых условиях эксплуатации, а также для уникальных сооружений, должны разрабатываться специальные технические требования.

1.4 Стандарт не распространяется на стальные строительные конструкции, изготовление, монтаж и приемка которых должна производиться в соответствии с правилами, утвержденными Госгортехнадзором.

2.2 Для сварки стальных строительных конструкций принимаются следующие способы сварки:

а) катеты угловых швов К f должны быть не более l ,2 t, где t - наименьшая толщина свариваемых элементов;

б) катеты угловых швов К f следует принимать по расчету, но не менее указанных в таблице 2.1;

в) расчетная длина углового сварного шва должна быть не менее 4К f не менее 40 мм;

г) расчетная длина флангового шва должна быть не более 85К f , за исключением швов, в которых усилие действует на всем протяжении шва;

е) соотношение размеров катетов угловых швов следует принимать, как правило, 1:1. При разных толщинах свариваемых элементов допускается принимать швы с неравными катетами, при этом катет, примыкающий к более тонкому элементу, должен соответствовать требованиям п. 1.6а, а примыкающий к более толстому элементу - требованиям п. 1.66;

ж) в конструкциях, воспринимающих динамические и вибрационные нагрузки, а также возводимых в климатических зонах с температурой -40 °С > t ³ -65 °С, угловые швы следует выполнять с плавным переходом к основному металлу при обосновании на выносливость или на прочность с учетом хрупкого разрушения.

2.8 Для крепления ребер жесткости, диафрагм поясов сварных двутавров, несущих статическую нагрузку, и вспомогательных конструкций зданий и сооружений, допускается применение односторонних угловых швов, катеты которых К f следует принимать по расчету, но не менее указанных в таблице 2.1.

Предел текучести стали, МПа (кгс/см 2 )

Минимальные катеты швов Kf, мм при толщине более толстого из свариваемых элементов t, мм

Применение этих односторонних угловых швов не допускается в конструкциях: эксплуатируемых в среднеагрессивной и сильноагрессивной средах; в конструкциях либо их элементах, работающих в особо тяжелых условиях или подвергающиеся непосредственному воздействию динамических, вибрационных или подвижных нагрузок, а также в конструкциях, возводимых и эксплуатируемых в климатических районах с температурой -40 °С > t ³ -65 °С.

3 Требования к сварным соединениям при изготовлении и монтаже стальных строительных конструкций

3.1 Сборка конструкций под сварку

Сборочные прихватки конструкций должны быть выполнены сварщиками, имеющими право на производство сварочных работ в соответствии с п. 2.2 настоящего стандарта, с применением тех же сварочных материалов и тех же режимов, что и основные швы сварных соединений.

3.1.3 В сварных соединениях, осуществляемых автоматами и полуавтоматами, сборочные прихватки выполняются электродами, обеспечивающими заданную прочность с соблюдением требований пп. 3.2.2 настоящего стандарта.

3.2 Общие требования к выполнению сварочных работ

3.2.2 Сварка стальных конструкций должна выполняться по возможности высокопроизводительными механизированными способами.

а) твердость по алмазной пирамиде не выше 350 единиц Н v ;

б) ударная вязкость при отрицательной температуре (минус 40 °С или минус 70 °С), указанной в проекте не ниже 3 кгс × м/см 2 KCU;

в) относительное удлинение не ниже 16 %.

3.2.3 Сварка должна производиться при стабильном режиме, установленном технологическим процессом, с допускаемыми отклонениями: силы тока ±5 %; напряжения дуги ±5 %. Режим сварки следует подбирать так, чтобы коэффициент формы провара составлял: для углового шва в/п ³ 1,3 и для стыкового однопроходного шва в/п ³ 1,5.

3.2.4 Сварочные работы должны осуществляться под руководством инженерно-технического лица, имеющего опыт в области сварочных работ и имеющего удостоверение на право производства работ по сварке.

3.2.5 Ручная электродуговая сварка должна производиться электросварщиками, имеющими удостоверения, выданные им в соответствии с действующими в настоящий момент Правилами аттестации сварщиков.

Автоматическая и полуавтоматическая сварка должна производиться сварщиками, прошедшими обучение и получившими об этом соответствующие удостоверения. Сварщики должны на месте работы пройти испытания в условиях, тождественных с теми, в которых будет выполняться сварка конструкций.

Для сварки при отрицательной температуре сварщик должен пройти испытание при предусмотренной технологическим процессом отрицательной температуре. Сварщик, сдавший испытание, может быть допущен к сварке при температуре на 10 °С ниже температуры испытания.

3.2.6 При использовании металлопроката, не подвергнутого консервации, проплавляемые поверхности и прилегающие к ним зоны металла шириной не менее 20 мм, а также кромки листов в местах примыкания выводных планок перед сборкой, должны быть перед сборкой очищены до чистого металла с удалением конденсационной влаги. При наличии на конструкциях ржавчины, грязи и т.п. непосредственно перед сваркой очистка должна быть повторена. Продукты очистки не должны оставаться в зазорах между собранными под сварку деталями.

3.2.7 Сварка стальных конструкций должна производиться после проверки правильности их сборки. Выполнение каждого валика многослойных швов сварных соединений допускается после очистки предыдущего валика, а также прихваток от шлака и брызг наплавленного металла.

Участки слоев шва с порами, раковинами и трещинами должны быть удалены до наложения следующего слоя.

3.2.8 При двусторонней сварке швов стыковых сварных соединений, а также угловых и тавровых сварных соединений с разделанными кромками со сквозным проплавлением необходимо перед выполнением шва с обратной стороны очистить корень шва механическим способом до чистого бездефектного металла.

В процессе выполнения автоматической и полуавтоматической сварки при вынужденном перерыве в работе сварку разрешается возобновить после очистки концевого участка шва длиной 50 мм и кратера от шлака - этот участок и кратер следует полностью перекрыть швом.

3.2.9 Свариваемые детали стальных конструкций и рабочее место сварщика должны быть защищены от дождя, снега, сильного ветра и сквозняков.

3.2.10 Придание угловым швам вогнутого профиля и плавного перехода к основному металлу, а также выполнение стыковых швов без усиления, если это предусматривается чертежами КМ, должны, как правило, осуществляться подбором режимов сварки и соответствующим расположением свариваемых деталей. Механическая обработка швов, для придания им нужной формы, производится способами, не оставляющими на их поверхности зарубок, надрезов и других дефектов.

3.2.11 Начало и конец шва стыкового сварного соединения, а также выполняемого автоматом углового и таврового сварного соединения должны выводиться за пределы свариваемых деталей на заходные и выводные планки, удаляемые после окончания сварки газовой разделительной резкой.

Места установки планок после газовой срезки должны быть зачищены механическим способом до исчезновения следов газовой резки. Зажигать дугу и выводить кратер на основной металл конструкции за пределами мест наложения шва запрещается.

3.2.12 Допускаемые отклонения размеров сечения швов сварных соединений от проектных не должны превышать величин, указанных в таблицах А.1, А.2, А.3 и А.4 (см. приложение А), а в конструкциях из высокопрочных сталей (С440) - в соответствии с указаниями в чертежах КМ. Размеры углового шва должны обеспечивать его рабочее сечение, определяемое величиной катета шва, указанной в чертежах КМ и максимально допустимым зазорам, регламентированным указаниями таблиц А.1, А.2, А.3 и А.4 (см. приложение А).

3.2.13 Ручную и полуавтоматическую дуговую сварку конструкций из стали классов до С375 включительно при температурах стали, ниже указанных в таблице 3.1, следует производить с предварительным подогревом стали в зоне выполнения сварки до 120 - 160 °С на ширине 100 мм с каждой стороны сварного соединения.

Читайте также: