Свойства и работа строительных сталей

Обновлено: 18.05.2024

Сталь наряду с бетонами — главнейший конструкционный материал. Широкому использованию в строительстве сталь обязана высоким физико-механическим показателям, технологичности (возможности получения из нее конструкций различными методами) и большими объемами производства. Плотность стали — 7850 кг/м3, что приблизительно в 3 раза выше плотности каменных материалов (например, обычный тяжелый бетон имеет плотность — 2400 ± ±50 кг/м3). Прочностные и деформативные свойства стали обычно определяются испытанием стали на растяжение. Относительное удлинение стали е в момент разрыва характеризует ее пластичность. Оно рассчитывается по формуле:e = ((l1 – l0)/l0) * 100, где l0 — начальная длина расчетной части образца, мм; l1 — длина этой части в момент разрыва образца, мм. Испытание на растяжение является основным при оценке механических свойств сталей. Модуль упругости стали составляет 2,1 • 105 МПа. Твердость сталей определяют на твердомерах Бринелля (НВ) или Роквелла (HR) по величине вдавливания индентера (закаленного шарика или алмазной пирамидки) в испытуемую сталь. Твердость вычисляют в МПа с указанием метода испытаний. Твердость поверхности стали можно повышать специальной обработкой (например, цементацией — насыщением поверхностного слоя стали углеродом или закалкой токами высокой частоты).Ударная вязкость — свойство стали противостоять динамическим (ударным) нагрузкам. Ее значение определяют по величине работы, необходимой для разрушения образца на маятниковом копре. Ударная вязкость зависит от состава стали, наличия легирующих элементов и заметно меняется при изменении температуры. Технологические свойства. Для строительных сталей чаще всего производят пробу на холодный загиб.Теплотехнические свойства сталей в малой степени зависят от ее состава.Теплопроводность стали, как и всех металлов, очень высока и составляет около 70 Вт/(м • К). Коэффициент линейного термического расширения стали составляет 10-5К.Температура плавления стали зависит от ее состава и для обычных углеродистых сталей находится в пределах 1500. 1300°С (чугун с содержанием углерода 4,3 % плавится при 1150° С). Температуроустойчивостъ стали связана с тем, что при нагревании в ней происходят полиморфные превращения, приводящие к снижению прочности. Небольшая потеря прочности наблюдается уже при нагреве выше 200° С; после достижения температуры 500. 600° С обычные стали становятся мягкими и резко теряют прочность. Поэтому стальные конструкции не огнестойки и их необходимо защищать от действия огня, например, покрытием цементными растворами.

Легирующие компоненты Большинство металлических элементов сплавляются с алюминием, но только некоторые из них играют роль основных легирующих компонентов в промышленных алюминиевых сплавах. Бериллий добавляется для уменьшения окисления при повышенных температурах. Небольшие добавки бериллия (0,01 - 0,05%) применяют в алюминиевых литейных сплавах для улучшения текучести в производстве деталей двигателей внутреннего сгорания (поршней и головок цилиндров).Бор вводят для повышения электропроводимости и как рафинирующую добавку. Бор вводится в алюминиевые сплавы, используемые в атомной энергетике(кроме деталей реакторов), т.к. он поглощает нейтроны, препятствуя распространению радиации. Бор вводится в среднем в количестве 0,095 - 0,1%. Висмут. Металлы с низкой температурой плавления, такие как висмут, свинец, олово, кадмий вводят в алюминиевые сплавы для улучшения обрабатываемости резанием. Эти элементы образуют мягкие легкоплавкие фазы, которые способствуют ломкости стружки и смазыванию резца. Галлий добавляется в количестве 0,01 - 0,1% в сплавы, из которых далее изготавливаются расходуемые аноды. Железо. В малых количествах (0,04%) вводится при производстве проводов для увеличения прочности и улучшает характеристики ползучести. Так же железо уменьшает прилипание к стенкам форм при литье в кокиль. Индий. Добавка 0,05 - 0,2% упрочняют сплавы алюминия при старении, особенно при низком содержании меди. Индиевые добавки используются в алюминиево - кадмиевых подшипниковых сплавах. Примерно 0,3% кадмия вводят для повышения прочности и улучшения коррозионных свойств сплавов. Кальций придаёт пластичность. При содержании кальция 5% сплав обладает эффектом сверхпластичности. Кремний является наиболее используемой добавкой в литейных сплавах. В количестве 0,5 - 4% уменьшает склонность к трещинообразованию. Сочетание кремния с магнием делают возможным термоуплотнение сплава. Магний. Добавка магния значительно повышает прочность без снижения пластичности, повышает свариваемость и увеличивает коррозионную стойкость сплава. Медь упрочняет сплавы, максимальное упрочнение достигается при содержании меди 4 - 6%. Сплавы с медью используются в производстве поршней двигателей внутреннего сгорания, высококачественных литых деталей летательных аппаратов. Олово улучшает обработку резанием.Титан. Основная задача титана в споавах - измельчение зерна в отливках и слитках, что очень повышает прочность и равномерность свойств во всём объёме.

Сера S и фосфор Р — вредные примеси. Их содержание в сталях допускается не более 0,06 % и не более 0,07 % соответственно. S и Р снижают прочность и пластичность, а также ударную вязкость сталей. При этом Р растворяется в феррите и делает его твердым и хрупким. В результате повышается температура порога хладоломкости стали. Следовательно, фосфор придает стали хладоломкость. Сера ни в феррите, ни в цементите не растворяется, а размещается между зернами в виде легкоплавкого химического соединения FeS, которое разъединяет зерна и тем самым снижает пластичность и вязкость стали. Кроме того, FeS образует с зернами стали смесь, плавящуюся при 988 °С. Поэтому сталь с высоким содержанием S в процессе ковки при Г>1000°С разрушается на фрагменты. В этом случае говорят, что сера придает стали красноломкость. MnS имеет температуру плавления 1620 °С, т. е. выше, чем у Fe, его частицы являются зародышами кристаллообразования, поэтому он находится внутри зерен стали, в значительной степени ослабляя вредное влияние серы. Кислород О2 и азот находятся в сталях в виде различных оксидов и нитридов (FeO, SiO2, MnO, Fe4N и др.), называемых так же как и частицы шлаков, неметаллическими включениями (НМВ), которые снижают удельную ударную вязкость и усталостную прочность сталей. Очень вредным является растворенный в стали водород который делает ее более хрупкой.

Вопрос №68. Изделия из стали (сортамент).

Сталь по составу делится на углеродистую и легированную. Решающее влияние на механические свойства сталей углеродистых оказывает содержание в них углерода. При увеличении содержания углерода повышаются прочность, твердость и износоустойчивость, но понижаются пластичность и ударная вязкость, а также ухудшается свариваемость. Вредное влияние на свойства сталей оказывает кислород; если его содержание превышает 0,03 %, он вызывает старение стали, а более 0,1 % - красноломкость. Содержание азота повышает прочность и твердость стали, но снижает пластичность.

При обозначении марок стали могут быть указаны: группы, по которым сталь поставляется (А – по мех cв-вам, Б – по хим составу, В – по мех свойствам и дополнительному требованию в отношении хим состава); метод производства (М – мартеновский, Б – бессемеровский, К – кислородно-конверторный); дополнительные индексы (СП – спокойная сталь, пс – полуспокойная, кп – кипящая).

Спокойная сталь более качественная, однако по стоимости дороже кипящей. Полуспокойная сталь занимает по свойствам промежуточное положение между спокойной и кипящей.

Мех характеристики сталей зависят также от формы и толщины проката. Углеродистые стали обыкновенного качества применяются без термообработки. Углеродистую сталь обыкновенного качества изготовляют сл марок: Ст0, Ст1, Ст2, Ст3 Ст4, Ст5, Ст6, Ст7. По мере увеличения номера повышается содержание углерода, а также прочность и твердость, но снижается пластичность и ударная вязкость. Сталь группы Б тех же марок, но обозначается: Б Ст0.. . сталь группы В изг сл марок: В СТ2, В Ст3, В Ст4 и В Ст5.

Качественная конструктивная углеродистая сталь поставляется по хим составу и мех свойствам и выплавляется в кислородных конверторах и мартенах. 05кп, 08кп, 08сп, 08, 10кп, 10сп, 10пс, 15, 20кп, 20пс, 20, 25. 55, 58, 60. Две цифры в марках показывают среднее содержание углерода в %.

Инструментальные углеродистые стали содержат углерода > 0,65%. В зависимости от содержания примесей S и Р и способа производства они делятся на качественные и высококачественные, содержащие не > 0,03% S и 0,035% Р. Могут качеств: У7. У13; высококачеств, с той же маркировкой и добавлением А: У7А, У8А… .в строительстве инстр стали применяются с обязательной термообработкой.

Структура сталей с содержанием до О,006% углерода - чистый феррит. Такие стали при небольшой прочности обладают высокой пластичностью и ударной вязкостью; oт 0,006 до 0,025 % - феррит и расположенные по его границам зерна цементита; свыше 0,025% - феррит и перлит. При увеличении содержания углерода увеличивается кол-во перлита и уменьшается кол-во феррита, что приводит к повышению прочности и твердости стали с одновременным снижением ударной вязкости и относительного удлинения; 0,8% - чистый перлит; > 0,8 % - по границам зерен перлита располагается цементит; при 1% - цементит образует хрупкую сетку, которая разобщает между собой зерна перлита. Прочность при этом снижается.

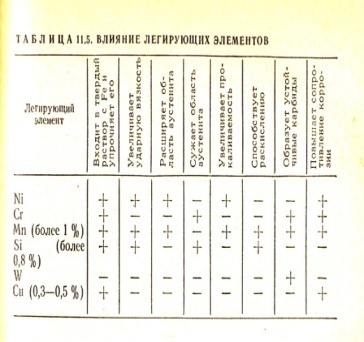

Легированной наз сталь, в которой кроме обычных примесей содержатся специально вводимые в опр сочетаниях легирующие элементы (хром, никель, молибден, вольфрам, ванадий, алюминий, бор, титан и т.д.), а также марганец и кремний в кол-вах, превышающих их обычное содержание. Делится на низколегированную ( с содержанием легирующих эл не более 3%), легированную (2,5-10%) и высоколегированную (свыше 10%).

В маркировке легированной стали приняты сл буквенные обозначения легирующих эл: Х – хром, Н – никель, А – азот, В – вольфрам, Е – селен, Г – марганец, Д – медь, Б – ниобий, Р – бор, П – фосфор, Ю – алюминий, М – молибден. К – кобальт, Ц – цирконий, Ф – ванадий. Эти буквы в сочетании с цифрами обр марку стали. Если впереди марки стоят две цифры, они указывают ср содержание углерода в сотых долях %, одна цифра – в десятых долях %. Если нет цифры, то кол-во углерода составляет 1% и выше. Цифры, следующие за буквами, показывают ср содержание данного эл в %. «А» в конце марки – высококачеств сталь, содержащая меньше серы и фосфора.

Низколегированная сталь изг в виде листов, полос, сортового и фасонного проката. Предел текучести её превышает предел текучести обычной углеродистой стали Ст3 на 30%. Она обладает меньшей чувствительностью к старению и меньшей склонностью к хладноломкости, хорошо сваривается.

К легированным сталям с особыми физ и хим свойствами относятся:

Жаростойкие – стали, которые способны сопротивляться хим разрушению (окислению) в газовых средах при Т выше 550 град. Жаропрочные – стали, способные противостоять мех нагрузкам при высоких Т. коррозийностойкие - стали, которые сопротивляются разрушению под действием внешней агрессивной среды.

Материалы для металлических конструкций

Металлические конструкции применяются во всех областях строительства при возведении зданий и сооружений благодаря своим универсальным качествам - высокой прочности (несущей способности); надежности работы при различных видах напряженного состояния, в тяжелых и агрессивных условиях эксплуатации; эффективностью изготовления и монтажа; относительно малый собственный вес при восприятии значительных нагрузок. Кроме того, металлы обладают высокой плотностью - непроницаемостью для газа и жидкости.

К недостаткам стальных конструкций можно отнести сравнительно малую огнестойкость и подверженность коррозии от контакта с влагой, агрессивными средами. При высоких температурах (для стали более 600 0 С) конструкции теряют свою несущую способность.

В зависимости от вида конструкции различают стержневые и сплошные системы стальных конструкций. Стержневые системы состоят из балок, колонн, ферм (каркасы зданий; мосты; арки и фермы, купола, стойки ЛЭП, мачты, башни, эстакады, краны и др. конструкции). Сплошные системы состоят из различных видов листовых конструкций (резервуары, газгольдеры, трубы, бункеры, конструкции металлургических заводов, нефтяных и химических предприятий и т.п.).

Материалы для металлических конструкций

Материалом для металлических конструкций служит, в основном, сталь. В зависимости от степени ответственности конструкций зданий и сооружений, а также от условий их эксплуатации применяют стали различных марок. При выборе марки стали учитывают климатический район строительства и группу конструкций зданий и сооружений по СНиП II.23-81*. Характеристики некоторых видов сталей приведены ниже.

По способу изготовления сталь бывает мартеновской и кислородно-конверторной (их изготовляют кипящими, спокойными и полуспокойными). Кипящую сталь сразу разливают из ковша в изложницы. Она содержит значительное количество растворенных газов. Спокойная сталь - это сталь, выдержанная некоторое время в ковшах вместе с раскислителями (кремний, алюминий), которые, соединяясь с растворенным кислородом, уменьшают его вредное влияние; она имеет лучший состав и более однородную структуру, но дороже кипящей на 10. 15%. Полуспокойная сталь занимает промежуточное положение между спокойной и кипящей.

Для строительных конструкций применяются следующие марки сталей.

Сталь малоуглеродистая обыкновенного качества марки Ст3. Металлургические заводы поставляют малоуглеродистые стали с гарантией: механических свойств (группа А), химического состава (группа Б), механических свойств и химического состава (группа В). Степень раскисления обозначается индексами “кп” - кипящая, “пс” - полуспокойная и “сп” - спокойная, например ВСт3пс. В зависимости от нормируемых показателей (химического состава, механических свойств и ударной вязкости) сталь делят на категории, например ВСт3сп5, а для каждой из категорий установлены, кроме того, группы прочности 1 и 2, например ВСт3сп5-1 и ВСт3сп5-2.

Сталь низколегированная марок 09Г2, 09Г2С, 10Г2С1, 1412, 15ХСНД и др. низколегированные стали всегда поставляют по группе В, поэтому обозначение начинается сразу с цифр; первые две цифры указывают на содержание углерода в сотых долях процента; буквами обозначают легирующие элементы (Г - марганец, С - кремний, Х - хром, Н - никель, Д - медь, А - азот, Ф - ванадий); цифра после буквы указывает содержание этого легирующего элемента в процентах, если оно превышает 1%. Например, 15ХСНД - сталь, содержащая 0,15% углерода и легирующие добавки хрома, кремния, никеля, меди, причем содержание каждой добавки не превышает 1%.

Основные физические свойства стали: плотность ρ= 7850 кг/м 3 , модуль продольной упругости Е = 206 ГПа (1 ГПа = 100 МПа), модуль сдвига G = 78 ГПа, коэффициент линейного расширения α = 0,000012 град -1 .

До напряжений, близких к пределу текучести, зависимость между напряжениями и деформациями определяется законом Гука:

В СНиП II-23-81* даны механические характеристики и указания по применению различных марок сталей для стальных конструкций зданий и сооружений в зависимости от вида конструкций, условий их эксплуатации (группы I. IX) и расчетной отрицательной температуры.

Сортамент листовой и профильной стали. Стальные конструкции изготовляют из элементов, получаемых прокаткой (листы и фасонная, профильная сталь). В строительстве применяют следующие виды проката:основные типы прокатных профилей

* толстолистовой - толщиной 4. 160 мм, для изготовления листовых конструкций (резервуаров, газгольдеров и др.), стенок балок, фасонок ферм и др. (ГОСТ 19903-74);

* тонколистовой - толщиной 0,5. 4 мм, для изготовления гнутых профилей, устройства покрытий и т.п. (ГОСТ 19904-74 с изм.);

* сталь полосовая - толщиной 4. 60 мм при ширине до 200 мм, для изготовления ребер жесткости диафрагм (ГОСТ 103-76);

* широкополосный - для изготовления сварных балок и колонн (ГОСТ 8200-70);

* уголковые профили - равнополочные и неравнополочные, применяются для изготовления ферм и других решетчатых конструкций (ГОСТ 8509-93; 8510-86);

* швеллеры и двутавры применяются для изготовления балок и колонн (ГОСТ 8240-93; 8239-89);

* гнутые профили, получаемые холодным способом из листов толщиной 3. 10 мм, предназначенные для изготовления легких конструкций различной формы, эффективность гнутых профилей по сравнению с прокатными - их большая жесткость и легкость (ГОСТ 8282-83*, 25577-83*, ТУ36-2287-80 с изм.);

* электросварные трубы применяются для изготовления ферм (ГОСТ 10704-91).

Основными физико-механическими свойствами стали являются прочность, упругость, пластичность, которые определяются испытаниями на растяжение специально изготовленных образов. По результатам испытаний строят диаграмму испытуемого образца в координатах нагрузка (напряжения) - относительные деформации. (Рис 1.1).

Для условий растяжения эта зависимость записывается

δ = N/А ε = ( )100%, (1.1)

где N - нагрузка, А - первоначальная площадь поперечного сечения, l0 - первоначальная длина базовой (рабочей) части образца, Δl - абсолютное удлинение.

В соответствии с рис. 1.1 основными прочностными характеристиками стали являются временное сопротивление δu и предел текучести δт=Rу. (рис 2.2 а)

Временное сопротивление - это предельная нагрузка, при которой происходит разрушение, отнесенная к первоначальной площадке поперечного сечения испытуемого образца.

Предел текучести Wт - наименьшее напряжение, при котором деформация происходит без заметного увеличения нагрузки, а остаточная деформация достигает 0,2% (остаточное относительное удлинение после разгрузки). В низкоуглеродистых сталях процесс нарастания деформаций идет по существу без изменения внешней нагрузки - металл “течет”. Для сталей повышенной прочности, не имеющих ярко выраженной площадки текучести, вводят понятие условного предела текучести W0,2.

Деформативные свойства стали измеряются на образцах различной базы. Показателем пластических свойств стали является относительное остаточное удлинение при растяжении δ5 (%) стандартных плоских образцов с рабочей длиной l = 5,65 , и условная ударная вязкость.

Упругие свойства стали характеризуются начальным модулем упругости Е = tgα (где α- угол наклона прямолинейного участка диаграммы к оси абсцисс), пределом упругости δс и пределом пропорциональности δр.

Wр - предел пропорциональности, т.е. напряжение, до которого материал работает по закону Гука, имея линейную диаграмму растяжения W=Е·ε (1.2)

Wс - предел упругости, выражен напряжением (или нагрузкой), после снятия которого нет остаточных деформаций.

Значения физико-механических характеристик сталей даны в ГОСТ и ТУ.

Новая классификация строительных сталей приведена в приложении 18 в соответствии с СНиП II – 23 - 81 * .

Контрольные вопросы к главе 1

1. Что изучает наука о МК?

2. Как связаны МК с другими строительными конструкциями?

3. Какие основные требования предъявляются к МК?

4. Достоинства и недостатки МК.

5. Область применения МК.

6. Общие принципы проектирования МК.

7. Какими нормативными документами надлежит пользоваться при разработке МК?

8. Разновидности строительных сталей.

9. Какие виды разрушения присущи сталям и от чего это зависит?

10. Механические и прочностные свойства сталей.

11. Что такое сортамент металлических профилей и что он содержит?

Резюме к главе 1

В главе 1 приведены общие сведения о металлических конструкциях, их достоинства и недостатки, область применения. Даны характеристики некоторых видов сталей.

Приведены ГОСТы сортамента листовой и профильной сталей, основные физико-механические свойства сталей.

Свойства и работа строительных сталей и алюминиевых сплавов

Металлические строительные конструкции изготовляют в основном из сталей или алюминиевых сплавов. Значительно реже из чугуна. Использование материалов из алюминия и цветных металлов ограничено в связи с их высокой стоимостью.( Строительные материалы из чугуна – опорные части колонн, тюбинги – укрепляющие своды тоннелей, трубы, радиаторы, санитарно-технические изделия. Перечень материалов ограничен, т.к чугун обладает существенными недостатками – высокой плотностью и хрупкостью. Чугун хорошо работает на сжатие и обладает высокой коррозионной стойкостью, однако малая прочность при растяжении, хрупкость материала и плохая свариваемость привели к тому, что в настоящее время чугун практически не применяется для строительных конструкций. Чугунные конструкции можно встретить в зданиях и сооружениях, построенных в XIX и XX вв. В настоящее время из чугуна делаются тюбинги метро. Применяется чугун иногда в литых деталях опор тяжелых конструкций. Весьма редко в современном строительстве используют архитектурно- художественные детали, полученные способ литья из чугуна: детали оград, решёток, кронштейнов, фонарей и др. Наиболее распространены в строительстве материалы из стали. Профили применяют различного сечения, полученные способом проката. Заметно снижается масса ряда металлических конструкций, повышаются их прочность и надёжность при внедрении гнутых профилей, сортамент которых достаточно разнообразен: двутавры, швеллеры, равнополочные уголки, листовая сталь. Листовую сталь изготавливают с плоской, волнистой и рифлёной поверхностью)

Предпосылки и области применения МК.

Области применения: Промышленные здания;

Ø Большепролетные покрытия зданий;

Ø Мосты и эстакады;

Ø Листовые конструкции

Ø Башни и мачты;

Ø Каркасы многоэтажных зданий;

Ø Крановые и другие подвижные конструкции;

Ø Прочие конструкции (по использованию атомной энергии, радиотелескопы, стационарные платформы для разведки и добычи нефти в море и др.).

Основные требования, предъявляемые к металлическим конструкциям

1. Условия эксплуатации.

2. Экономия металла (высокая стоимость).

3. Транспортабельность (перевозка по частям или целиком с применением соответствующих транспортных средств).

4. Технологичность – использование современных технологических приемов, обеспечивающих снижение трудоемкости.

5. Скоростной монтаж. Сборка в наименьшие сроки.

6. Долговечность – определяется сроками физического и морального износа.

7. Эстетичность. Конструкция должна обладать гармоничными формами. Основным принципом проектирования является достижение трех главных показателей: экономии стали, повышение производительности труда при изготовлении, снижение трудоемкости и сроков монтажа, которые определяют стоимость конструкции.

Свойства и работа строительных сталей и алюминиевых сплавов

Для строительных металлических конструкций используется в основном малоуглеродистая сталь, реже высокоуглеродистая сталь и алюминиевые сплавы. В некоторых видах элементов конструкций, где требуется высокая износоустойчивость при работе на сжатие также используется чугун. Сталь обладает почти идеальным комплексом свойств для использования в строительных конструкциях: сочетание прочности и пластичности, хорошая свариваемость, однородность механических свойств.. Наиболее важными для работы являются механические свойства: прочность, упругость, пластичность, склонность к упругому разрушению, ползучесть, твердость, а также свариваемость, коррозионная стойкость, склонность к старению и технологичность. К достоинствам алюминиевых сплавов относятся малая плотность (почти в 3 раза меньше, чем у стали) при относительно высокой прочности, повышенная стойкость против коррозии, сохранение высоких упругопластических свойств при низких температурах. Однако низкий модуль упругости приводит к повышенной деформативности алюминиевых конструкций и ухудшает их устойчивость, а падение прочностных свойств алюминиевых сплавов при температуре 300 °С снижает огнестойкость. Алюминий: + плотность почти в 3 раза меньше, чем у стали при относительно высокой прочности, повышенная стойкость против коррозии, сохранение высоких упругопластических свойств при низких температурах. - повышенная деформативность, низкая огнестойкость. Прочность металла при статическом нагружении, а также его упругие и пластические свойства определяют- ся испытанием стандартных образцов (прямоугольного или круглого сечения) на растяжение с записью диа- граммы зависимости между напряжением σ и eотносительным удлинением Основными прочностными характеристиками и иsметалла являются временное сопротивление у.sпредел текучести и - это наибольшееs Временное сопротивление Ø условное напряжение в процессе разрушения образца (предельная разрушающая нагрузка, отнесенная к первоначальной площади поперечного сечения). у - напряжение, при которомs Предел текучести Ø деформации образца растут без изменения нагрузки и образуется площадка текучести - металл «течет». Для металлов, не имеющих площадки текучести, 02, т.е. такое s определяется условный предел текучести напряжение, при котором остаточное относительное удлинение достигает 0,2 %.

5. . Достоинства и недостатки металлоконструкций:

Достоинства: Надежность; Легкость Долговечность. Индустриальность; Газо-, водонепроницаемость; Экономия металла; Транспортабельность; Технологичность; Скоростной монтаж;

Недостатки: Коррозия (сталь, алюминий, чугун); Низкая огнестойкость;- Снижение пластических свойств при низких- температурах

1. Условия эксплуатации.

Транспортабельность (перевозка по частям или целиком с применением соответствующих транспортных средств).

Технологичность – использование современных технологических приемов, обеспечивающих снижение трудоемкости.

Скоростной монтаж. Сборка в наименьшие сроки.

Долговечность – определяется сроками физического и морального износа.

Эстетичность. Конструкция должна обладать гармоничными формами.

Основным принципом проектирования является достижение трех главных показателей: экономии стали, повышение производительности труда при изготовлении, снижение трудоемкости и сроков монтажа, которые определяют стоимость конструкции.

Достигается это путем использования низколегированных и высокопрочных сталей, экономичных прокатных и гнутых профилей, внедрения в строительство пространственных, предварительно напряженных, висячих, трубчатых и т. п. конструкций, совершенствованием методов расчета и изысканием конструктивных оптимальных решений с использованием ЭВМ. Кроме того, разработаны типовые решения часто повторяющихся конструктивных элементов - колонн, ферм, подкрановых балок, оконных и фонарных проемов, радиомачт, башен, опор линии электропередачи, резервуаров т.п.

Для строительных металлических конструкций используются, в основном, стали и алюминиевые сплавы.

Наиболее важными для работы являются механические свойства: прочность, упругость, пластичность, склонность к упругому разрушению, ползучесть, твердость, а также свариваемость, коррозионная стойкость, склонность к старению и технологичность.

Прочность - характеризует сопротивляемость материала внешним силовым воздействиям без разрушения.

Упругость – свойство материала восстанавливать свою первоначальную форму после снятия внешних нагрузок.

Пластичность – свойство материала сохранять деформативное состояние после снятия нагрузки, т.е. получать остаточные деформации без разрушения.

Хрупкость – склонность разрушаться при малых деформациях.

Ползучесть – свойство материала непрерывно деформироваться во времени без увеличения нагрузки.

Твердость – свойство поверхностного слоя металла сопротивляться упругой и пластической деформациям или разрушению при внедрении в него индентора из более твердого материала.

Прочность металла при статическом нагружении, а также его упругие и пластические свойства определяются испытанием стандартных образцов на растяжение с записью диаграммы зависимости между напряжением Ơ и относительным удлинением ε.

Диаграммы растяжения различных металлов показаны на рис.1.1,б.

1.3. Классификация сталей

По прочностным свойствам стали условно делятся на три группы: обычной (Ơ у = 29 кН/см), повышенной (Ơ у = 29-40 кН/см) и высокой прочности (Ơ у > >40 кН/см).

Повышение прочности стали, достигается легированием и термической обработкой.

По химическому составу стали, подразделяются на углеродистые и легированные.

Углеродистые стали состоят из железа и углерода с добавкой кремния (или алюминия) и марганца.

Рис.1.1. К определению механических характеристик металла:

а – образец для испытания на растяжение; б – к определению

предела пропорциональности и предела упругости

Углерод (У) повышая прочность стали, снижает ее пластичность и ухудшает свариваемость, поэтому применяются только низкоуглеродистые стали (У < 0,22%).

Легированные стали помимо железа и углерода имеют специальные добавки, улучшающие качество стали. Однако, добавки ухудшают свариваемость стали и удорожают ее, поэтому в строительстве используют низколегированные стали с содержанием добавки не более 5%.

Основными легирующими добавками являются кремний (С), марганец (Г), медь (Д), хром (Х), никель (Н), ванадий (Ф), молибден (М), алюминий (Ю), азот (А).

Кремний раскисляет сталь, т.е. связывает избыточный кислород и повышает ее прочность, снижает пластичность, ухудшает свариваемость и коррозионную стойкость.

Марганец повышает прочность, снижает вредное влияние серы. При содержании марганца > 1,5% сталь становится хрупкой.

Медь повышает прочность, увеличивает стойкость против коррозии. Содержание меди > 0,7% способствует старению и хрупкости стали.

Хром и никель повышают прочность стали, без снижения пластичности

и улучшают ее коррозионную стойкость.

Алюминий раскисляет сталь, нейтрализует вредное влияние фосфора, повышает ударную вязкость.

Ванадий и молибден увеличивают прочность почти без снижения пластичности, предотвращают разупрочнение термообработанной стали при сварке.

Азот в несвязном состоянии способствует старению стали, делает ее хрупкой, поэтому его должно быть не более 0,009%.

Фосфор относится к вредным примесям так как, повышает хрупкость стали. В зависимости от вида поставки стали подразделяются на горячекатаные и

термообработанные (закалка в воде и высокотемпературный отпуск).

По степени раскисления стали могут быть кипящими, полуспокойными и спокойными.

Спокойные стали используют при изготовлении ответственных конструкций, подвергающихся динамическим воздействиям. Полуспокойная сталь – промежуточная между кипящей и спокойной.

Читайте также: