Свойства сталей при высоких температурах

Обновлено: 17.05.2024

Поиск и выбор механических свойств для различных марок сталей и сплавов по таблице, в зависимости от температуры испытания °C. В таблице использованы справочники [1].

Таблица. Механические свойства в зависимости от температуры испытания

в состоянии поставки

прокат в горячекатаном

состоянии толщиной до

затем нагрев до 650°C,

Лист толщиной 100 мм.

отпуск 610–630°C, 5 ч;

сечением 320 мм; масса 77 т.

продольное, место вырезки –

с глубины ≥ 1/3 толщины

320 мм; масса 77 т.

Поковка-плита толщиной 340 мм;

продольное, место вырезки с

610–630°C, 5ч; 640–660°C, 10 ч.

340 мм; масса 32 т.

продольное, место вырезки

Отпуск 690–700°C, с печью.

диаметром 755–915 мм, толщиной

35–110 мм, втулка

диаметром 115–400 мм.

Скорость перемещения захватов

Образец диаметром 10 мм,

Отпуск 670–690°C, 8 ч.

Отпуск 200°C, 3 ч.

Образцы вырезались из

Отпуск 600°C, 30 мин

Отпуск 690°C, 5 ч.

Закалка 860°C, масло.

Отпуск 640°C, 2 ч.

(ЭИ 415,

600–1000 мм, толщина

Закалка 1000°C, масло.

Отпуск 670°C, охлаждение

с печью до 150°C.

Поковка ротора из слитка 47 т,

(12Х5МА,

(9Х18,

обработка холодом – 70°C.

Лист толщиной 150 мм,

(4Х10С2М,

Закалка 1050°C, масло.

Отпуск 680°C, 3 ч.

Отпуск 720–730°C, 3 ч.

(трубная заготовка диаметром

(2Х11МФБН,

со скоростью 30°C⁄ч.

с печью или на воздухе.

Листовой прокат до

(ЭИ 802,

Отпуск 700°C, воздух.

(сортовой прокат диаметром

Лист, поковки до

(Ш),

10Х12Н3М2ФА-А

диаметром 2000 мм,

(Х14Г14Н3Т,

Отпуск 610°C, 20 ч.

воздух; 2-я нормализация

800°C, 16 ч, воздух.

2-я нормализация 800°C,

Старение 450°C, 3000 ч.

Старение 750°C, 5 ч.

Старение 750°C, 25 ч.

20–25 ч, охлаждение

с печью до 200°C.

Отпуск 730–750°C, 16 ч,

(ЭИ 405,

Старение 750°C, 10–12 ч.

(1Х16Н14В2БР,

закалка 960–980°C, масло.

Поковка диска диаметром

700 мм, толщиной

(Х17Н13М2Т,

(Х17Н13М3Т,

(0Х18Н10Т,

(4Х18Н25С2,

(02Х18Ю3Б-ВИ,

Старение 800°C, 15 ч, воздух.

Старение 750°C, 12–15 ч,

охлаждение с печью.

(Х20Н14С2,

(0Х21Н6М2Т,

Старение 800°C, 4 ч.

(Х25Н20С2,

Штамп сечением до 500 мм.

Отпуск 560°C, 2 ч.

закалки в масле.

В знаменателе – то же,

но для центральных зон

зона заготовки сечением

Центральная зона заготовки

(55Х6В3СМФ,

Отпуск 530–540°C, воздух,

отпуск 350–370°C, воздух.

Сортовой прокат диаметром

Закалка 920°C, масло.

(1Х11МФБЛ,

(15Х12ВНМФЛ,

Х11ЛБ,

Стабилизация 800°C, 10–20 ч,

(0Х23Н28М3Д3Т,

Старение 850°C, 10 ч,

старение 700°C, 25–40 ч,

Старение 700°C, 50 ч.

1050°C, 4 ч, воздух.

(Х20Н46Б,

1080°C, 20 мин, воздух

и стабилизация 800°C,

(ЭИ 929),

ХН55ВМТКЮ-ВД

воздух, закалка 1050°C,

850°C, 8 ч, воздух.

выдержка 40 минут, вода.

охлаждение с печью до

Отпуск 850°C, 15 ч, воздух.

1160°C, 2 ч, воздух.

Старение 900°C, 8 ч, воздух,

старение 820°C, 15 ч, воздух.

Старение 1000°C, 4 ч, старение

900°C, 8 ч, старение 850°C,

закалка 1050°C, 2 ч, воздух.

Старение 1000°C, 2 ч, воздух,

старение 900°C, 2 ч, воздух,

старение 850°C, 12 ч, воздух.

Старение 1000°C, 2 ч,

воздух, старение 800°C,

Отпуск 850°C, 10–15 ч,

Отпуск 800°C, 20 ч, воздух.

закалка 1050°C, 4 ч, воздух.

Отпуск 800°C, 16 ч, воздух.

Отпуск 1000°C, 4 ч, воздух,

отпуск 775°C, 16 ч, воздух.

отпуск 750°C, 16 ч, воздух,

отпуск 650°C, 16 ч, воздух.

диаметром 850 мм,

Старение 1000°C, 4 ч, воздух,

Старение 750°C, 16 ч, воздух.

Отпуск 1000°C, 2 ч, отпуск

900°C, 1 ч, отпуск 800°C, 2 ч,

воздух, отпуск 750°C, 20 ч,

воздух, отпуск 650°C, 48 ч,

1 ч, старение 800°C, 2 ч,

воздух, старение 750°C, 20 ч,

воздух, старение 700°C,

900°C, 1 ч старение 800°C,

2 ч, воздух, старение 750°C,

20 ч, воздух старение 650°C,

Диск диаметром 500 мм,

1100°C, 5 ч, воздух.

Старение 840°C, 24 ч, воздух.

Отдельно отлитые образцы,

закалка 1050°C, 15 ч, воздух.

Старение 850°C, 24 ч, воздух.

закалка 1000°C, 2 ч, воздух.

Старение 830°C, 24 ч, воздух.

1050°C, 2–4 ч, воздух.

Старение 800°C, 12 ч, воздух.

Образцы из полки

охлаждение 1,5–2,5 ч, до

900°C, далее на воздухе.

850°C, 24 ч, воздух.

лопатки 2-ой ступени

- Марочник сталей и сплавов. 2-е изд.,исправл. и доп. / Зубченко А.С., Колосков М.М., Каширский Ю.В. и др. Под ред. А.С. Зубченко. М.: Машиностроение, 2003. 784 с.

Похожие статьи

Стали углеродистые. Марки, свойства и их применение

Содержание страницы1. Стали углеродистые обыкновенного качества2. Стали углеродистые качественные конструкционные3. Стали углеродистые инструментальные Сталь является наиболее распространенным материалом в машиностроении. Создание новых более совершенных машин стимулирует создание марок сталей со свойствами, отвечающими современным требованиям в машиностроении. При этом ранее созданные марки сталей, с учетом новых технологий их производства, продолжают быть востребованы конструкторами при создании новых […]

Сборка зубчатых и червячных передач

Содержание страницы1. Сборка зубчатых передач1.1. Контроль на биение1.2. Параллельность расположения осей подшипников1.3. Боковой зазор1.4. Общая сборка зубчатых передач1.5. Сборка конических зубчатых передач1.6. Приработка зубчатых передач2. Сборка червячных передач2.1. Особенности сборки червячных передач 1. Сборка зубчатых передач Зубчатые передачи применяют во всех приводных механизмах производственного оборудования. С их помощью машины совершают рабочие движения, необходимые для выполнения […]

Рубка, резание и опиливание при слесарных работах

Рубка — слесарная операция, при выполнении которой с помощью зубила и слесарного молотка либо удаляется с поверхности заготовки слой металла, либо заготовка разрубается на части. Рубку применяют в тех случаях, когда станочная обработка нерациональна или трудновыполнима. Рубка, как правило, является подготовительной операцией. Точность обработки с помощью рубки не превышает ±0,5 мм. Рубку проводят в тисках. […]

Жаропрочные стали

Жаропрочные стали используются при производстве деталей и узлов, подверженных длительному воздействию высокой температуры. Задача таких сплавов – не менять своих характеристик вне зависимости от времени воздействия и типа агрессивной среды.

Хром, никель, магний – основные компоненты, добавляемые при производстве таких сплавов. Существует множество разновидностей жаропрочных и жаростойких сталей, выбор той или иной марки зависит от сферы применения. Подробнее о жаропрочной стали, ее свойствах, характеристиках, вы узнаете из нашего материала.

Свойства жаропрочных сталей

Свойства металлов, позволяющие им не разрушаться под воздействием повышенной температуры, называются окалино- или жаростойкостью. Качество металлов, благодаря которому они противостоят пластической деформации при высокой температуре, называется жаропрочностью.

На рынке представлен широкий ассортимент жаропрочных сталей и их сплавов. Они оптимально подходят для производства деталей конструкций и оборудования, рассчитанных на использование в агрессивной среде и в других сложных условиях.

Для определения характеристик жаропрочной нержавеющей и прочих сталей их испытывают:

- нагревают до определенной температуры в специальных печах;

- подвергают растягивающей нагрузке.

В соответствии с ГОСТом для жаропрочных сталей и сплавов характерны следующие особенности:

- Высокая жаростойкость, т. е. сохранение эксплуатационных качеств при длительном высокотемпературном воздействии.

- Устойчивость к механическим воздействиям, при этом металл остается прочным при температуре, при которой у прочих материалов меняются основные характеристики.

- Устойчивость к воздействию агрессивных сред, в том числе газов, кислот и прочих веществ.

- Устойчивость к прокаливанию и сварке, что затрудняет сварные работы с деталями и конструкциями из жаропрочных коррозионностойких сталей.

- Добавление в сплав хрома и другие легирующие вещества для повышения устойчивости к коррозии.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Для изготовления конструкций и изделий, которые в процессе эксплуатации не будут подвергаться высоким нагрузкам, но при этом будут использоваться при высокой температуре (около +550 °С) в окислительной газовой среде, чаще всего используют жаростойкие стали. Из них производят элементы нагревательных печей.

Сплавы на основе железа при нагревании выше +550 °С активно окисляются, их поверхность покрывается оксидной пленкой. Из-за недостатка кислорода при соединении с кристаллической решеткой на изделии образуется окалина хрупкого типа.

Характеристики жаропрочных сталей

Основное значение среди характеристик жаростойких и жаропрочных сталей и сплавов имеет ползучесть, свойственная как кристаллическим, так и аморфным твердым телам.

Для металлов ползучесть выражается в том, что пластические деформации при неизменной нагрузке происходят медленно и постепенно. При постоянной температуре и напряжении чем ниже скорости деформации и ползучести, тем выше жаропрочность металла.

Ползучесть классифицируют в зависимости от длительности:

- Длительная, при которой нагрузки на сталь в печи воздействуют в течение продолжительного периода времени. Самое высокое напряжение, разрушающее нагретый металл, означает предел ползучести.

- Кратковременная, при которой металл в печи нагревают до определенной температуры и воздействуют на него растяжением в течении небольшого периода времени.

На графиках ползучесть изображают в виде кривой, на которой отмечают ее разные стадии. Согласно ГОСТу для нержавеющих жаропрочных сталей характерно высокое сопротивление ползучести. Пределом прочности называют уровень напряжения, при котором за заданный промежуток времени металл достигает определенной степени деформации.

Эти параметры жаропрочных сталей имеют значение для различных отраслей машиностроения. К примеру, при производстве авиационных моторов расчетное время составляет 100–200 часов.

Жаропрочностью отличаются стали, в составе которых присутствуют Cr и Ni (хромоникелевых сплавов), а также Cr, Ni, Mn (хромоникелевомарганцевых сплавов). Для перечисленных сплавов нехарактерна ползучесть при нагревании.

Сферы применения жаропрочных сталей

Жаропрочные стали и сплавы применяются в различных отраслях производства. Особенно актуально их использование для изготовления конструкций и деталей, эксплуатируемых в высокотемпературных и агрессивных средах. Из них производят:

- детали корпусов, которые в процессе эксплуатации будут подвергаться нагреву;

- элементы двигателей внутреннего сгорания;

- детали и элементы, которые в процессе эксплуатации будут взаимодействовать с агрессивными средами (жидкостями, кислотами, химикатами и т. п.).

Согласно нормативным документам ГОСТа из жаропрочных сталей производят:

- роторные конструкции и валы;

- болты и гайки;

- фланцы и поковки общего и специального назначения;

- высоконагруженные элементы, штуцера;

- прутки и шпильки;

- крепежи и крепежные детали;

- листовые и сортовые заготовки;

- разнопрофильные трубы, которые планируется эксплуатировать при высоком давлении и температуре;

- элементы выхлопных систем;

- теплообменные конструкции;

- дисковые компоненты, предназначенные для высокотемпературного оборудования, компрессоров;

- корпусы камер сгорания и дефлекторы;

- арматурные элементы.

При производстве деталей и конструкций, эксплуатируемых при температуре свыше +400 °С, нельзя использовать обычные металлы, поскольку в процессе нагревания они утратят такие важные характеристики, как прочность и жесткость.

При нагревании у металлов изменяется кристаллическая решетка, выделятся углерод. Отсутствие последнего снижает прочность и твердость материала. Если использовать обычные сплавы для производства элементов паровых двигателей или двигателей внутреннего сгорания, в процессе эксплуатации решетка расширится, линейные размеры деталей изменятся. В случае существенного изменения размеров конструкция выйдет из строя.

Поскольку изготовление жаропрочных сталей сложнее, то и стоимость таких материалов значительно выше. Впрочем, удешевление стоимости изготовления конструкций нецелесообразно, поскольку приведет к их быстрому износу.

В качестве примера использования изделий из жаропрочных легированных сталей можно назвать:

- Турбины – эксплуатируются в сложных условиях. Их изготавливают в основном из легированных сплавов, в составе которых содержится хром ХН35ВТР. Такие материалы устойчивы к постоянной нагрузке, вибрации и воздействию высокой температуры с сохранением линейных размеров и основных эксплуатационных характеристик.

- Газовые конструкции производят из сталей, содержащих ХН35ВМТЮ. При сгорании газа рабочая среда нагревается до высокой температуры.

- Компрессоры с подвижными элементами (дисками и лопатками), эксплуатируемые в высокотемпературной среде, изготавливают из тонколистовых металлов. Поскольку этот материал обладает невысокой устойчивостью к воздействию окружающей среды, то для повышения КПД деталей используют легированные сплавы, в составе которых содержится ХН35ВТЮ.

- Роторы турбин эксплуатируются также в высокотемпературных условиях, поэтому их производят из сплавов, содержащих в составе ХН35ВТ.

Состав жаропрочной стали

Чтобы повысить жаростойкость сталей, их химический состав дополняют:

Взаимодействуя с кислородом, эти химические элементы формируют надежные плотные кристаллические решетки металлов, повышая их устойчивость к высокотемпературному воздействию.

При выборе типа и количества легирующих элементов, которыми дополняют сплавы на основе железа, исходят из предполагаемых условий эксплуатации, в частности, от температуры, в которой конструкция будет использоваться. Наибольшей жаростойкостью обладают стали, в которые в качестве легирующего элемента вводят хром.

Самые распространенные марки жаропрочных сталей сильхромовые:

- 15Х25Т;

- 08Х17Т;

- 36Х18Н25С2;

- Х15Х6СЮ.

Чем выше содержание хрома в составе жаропрочных сталей, тем лучше показатель жаростойкости. Хром присутствует в сплавах, которые сохраняют первоначальные характеристики при нагреве свыше +1 000 °С.

Классы жаропрочной стали

Жаропрочные стали и сплавы можно классифицировать по различным критериям.

Чаще всего используют следующую классификацию жаростойких и жаропрочных сталей и сплавов:

- Теплоустойчивые – предназначены для длительной эксплуатации под нагрузками при температуре не более +600 °С. Эта разновидность представлена углеродистыми жаропрочными сталями, низколегированными и хромистыми сплавами ферритного класса.

- Жаропрочные стали и сплавы – предназначены для эксплуатации в течение определенного времени под нагрузкой при высокой температуре. Эта разновидность представлена аустенитными жаропрочными сталями, в составе которых присутствуют хромоникелевые или хромоникельмарганцевые сплавы, дополненные различными никелевыми или кобальтовыми легирующими элементами.

- Жаростойкие (окалиностойкие) стали и сплавы, обладающие устойчивостью к воздействию химических или газовых сред, – предназначены для эксплуатации без нагрузок или под небольшими нагрузками при температуре более +550 °С. Эта разновидность представлена хромокремнистыми сталями мартенситного класса, хромоникелевыми аустенитными сталями, хромистыми и хромоалюминиевыми сплавами ферритного класса, а также сплавами, содержащими в своем составе хром и никель.

Кроме того, жаропрочные высоколегированные стали можно классифицировать в зависимости от способа изготовления. Они бывают:

Чтобы изготовить жаропрочные стали, необходимо использовать специальное оборудование, позволяющее проводить отпуск при сильном нагревании металлов.

Тугоплавкие и другие виды жаропрочных сталей

Тугоплавкие стали

Из тугоплавких жаропрочных сталей изготавливают детали и конструкции, которые предполагается эксплуатировать при температуре +1 000…+2 000 °C.

Для тугоплавких металлов, лежащих в основе сплавов, характерна высокая температура плавления.

За счет этого при сильном нагревании они деформируются. Чтобы увеличить жаропрочность сталей, их состав дополняют специальными добавками, а жаростойкость повышают за счет легирования титаном, молибденом, танталом и пр.

Чаще всего химические элементы в составе тугоплавких сталей присутствуют в следующем соотношении:

- в основе лежит вольфрам и 30 % рения;

- 60 % ванадия и 40 % ниобия;

- в основе лежит 48 % железа, 15 % ниобия, 5 % молибдена, 1 % циркония;

- 10 % вольфрама и тантала.

Сплавы на основе никеля и никеля с железом

В основе жаропрочных сплавов с высокими показателями жаростойкости лежит никель (55 % Ni) или соединение никеля и железа (65 %). В качестве базового легирующего элемента используют 14–23 % хрома.

Сплавы сохраняют высокую стойкость и прочность при воздействии высокой температуры. Такие характеристики свойственны стальным сплавам на основе никеля.

Самые распространенные маркировки жаропрочных сталей:

- ХН60В;

- ХН67ВМТЮ;

- ХН70МВТЮБ;

- ХН70;

- ХН77ТЮ;

- ХН78Т;

- ХН78МТЮ;

- ХН78Т.

Часть марок относится к жаропрочным сталям, часть – к жаростойким. При нагревании их поверхность покрывается оксидной пленкой, состоящей из алюминия и хрома. Структура сплавов сформирована соединениями никеля и алюминия или никеля и титана, которые обеспечивают их устойчивость к воздействию высокой температуры. Подробнее с характеристиками сплавов можно ознакомиться в специальных справочниках.

Стали никелевой группы используются для производства:

- деталей газовых конструкций и коммуникаций (ХН5ВМТЮ);

- конструктивных частей турбин (ХН5ВТР);

- конструктивных элементов компрессоров – лопаток, дисков (ХН35ВТЮ);

- роторов для оснащения турбин (ХН35ВТ и ХН35ВМТ).

Рекомендуем статьи

Сегодня производится несколько десятков разновидностей жаропрочных металлов, обладающих различными характеристиками. Зачастую они отличаются устойчивостью к коррозии, поскольку в их составе содержится большой процент хрома. За счет коррозионной устойчивости увеличивается срок эксплуатации деталей и конструкций.

Поскольку легирование и дальнейшая температурная обработка жаропрочных сталей – процесс сложный и трудоемкий, то стоимость изделий из них достаточно высокая. В таких материалах может присутствовать различное число легирующих элементов, придающих им особые характеристики, например, увеличивающих электропроводность.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Механические свойства стали

Механические свойства стали во многом определяют то, в каких сферах она применяется. Именно поэтому мы можем отнести их к наиболее важным. Такие качества, как высокая прочность и способность значительно изменять форму, дают возможность применять металл практически везде: от изготовления хирургических инструментов до космической отрасли.

Для определения данных параметров применяются различные методы. Кроме того, они учитывают механические свойства не только сталей, но и их сплавов, благодаря чему данные металлы можно с уверенностью назвать универсальными и удобными в работе. О том, какие параметры данных материалов позволяют применять их в самых разнообразных сферах, поговорим далее.

Состав стали

Основными компонентами стали являются железо и углерод, на долю последнего приходится до 2,14 %. Все существующие на данный момент подобные сплавы классифицируют, исходя из их химического состава.

В производстве используются два вида стали:

- Углеродистая, в состав которой, помимо основных составляющих, входят фосфор, сера, марганец, кремний. Сырье может относиться к высоко-, средне- и низколегированным маркам в соответствии с долей углерода в материале. Такой металл подходит для любых нужд, в том числе для изготовления инструмента, эксплуатируемого в условиях высоких нагрузок под постоянным напряжением.

- Легированная содержит в себе железо, углерод в сочетании с легирующими элементами (такими как кремний, бор, азот, хром, цирконий, ниобий, вольфрам, титан). От состава легированной стали зависят ее механические и иные свойства, цена, качество продукции, сферы возможного применения. Сегодня можно найти жаропрочные, цементуемые, улучшаемые стали. По структуре специалисты выделяют сырье доэвтектоидного, ледебуритного, эвтектоидного и заэвтектоидного типа.

Определить химические и механические свойства стали, а также область ее использования позволяет марка.

В процессе производства в сталь вносят примеси. На основании их доли в составе сплава выделяются два типа продукции:

- Обыкновенного качества, что предполагает наличие до 0,6 % углерода и соответствие металла ГОСТ 14637 и ГОСТ 380-94. Для маркировки подобной продукции используются буквы «Ст» – данное сокращение говорит о том, что сталь имеет стандартное качество. Такое сырье входит в число наиболее доступных по цене.

- Качественная сталь, то есть легированная и углеродистая, которая производится по ГОСТ 1577. Маркировка обязательно содержит в себе особенности состава, количество углерода в сотых долях. Данный материал более дорогой, чем аналог обыкновенного качества, его ценят за высокую пластичность, способность противостоять механическому воздействию. Кроме того, подобный металл можно без труда варить.

Физические, химические и технологические свойства стали

Физические свойства:

- Плотность, которая определяется как масса металла на единицу объема. Высокий данный показатель стальных изделий, в том числе арматуры а500с, позволяет активно использовать их для строительных нужд.

- Теплопроводность, то есть способность стали обеспечивать распространение теплоты от более нагретых частей к менее нагретым.

- Электропроводность – способность материала пропускать электрический ток.

Химические свойства:

- Окисляемость, что предполагает возможность соединения металла кислородом. Данное свойство усиливается при нагревании стали. На сплавах, имеющих малую долю углерода, в процессе окисления под действием воды, влажного воздуха формируется ржавчина, то есть оксиды железа.

- Стойкость к коррозии – способность металла не вступать в химические реакции, не окисляться.

- Жаростойкость представляет собой отсутствие окислительных процессов на сплаве под воздействием высокой температуры, а также способность не образовывать окалину.

- Жаропрочность – сохранение сталью прочности в условиях высокой температуры.

Технологические свойства:

- Ковкость, то есть способность материала принимать заданную форму под действием внешних сил.

- Обрабатываемость резанием – важное свойство стали, которое упрощает производство металлопроката, так как данный металл хорошо поддается обработке режущим инструментом.

- Жидкотекучесть – способность расплава проникать в узкие зазоры, заполнять пространство.

- Свариваемость – позволяет осуществлять эффективные сварочные работы, формируя надежное неразъемное соединение, лишенное дефектов.

Механические свойства стали по ГОСТу

Прочность

От данной характеристики зависит, сможет ли металл не разрушиться под действием больших внешних нагрузок. Это механическое свойство стали измеряется количественно при помощи предела текучести и прочности:

- Пределом прочности называют максимальное механическое напряжение, при превышении которого происходит разрушение сплава.

- Предел текучести, то есть степень механического напряжения. Превышение данного показателя вызывает дальнейшее растяжение металла без дополнительной нагрузки.

Так, при небольших деформациях металлический стержень сохраняет упругость, возвращаясь к исходной длине после снятия приложенного напряжения. Если же напряжение оказывается выше предела текучести, наблюдается пластическая деформация изделия. Иными словами – происходит необратимое удлинение стержня, после которого он не способен вернуться к исходной длине.

Растяжение стержня до разрыва позволяет установить максимальное напряжение, то есть предел прочности материала на разрыв.

Пластичность

Данное механическое свойство стали позволяет ей под действием внешней нагрузки менять форму и потом сохранять ее. Для количественной оценки этого показателя измеряют удлинение при растяжении и угол изгиба. Если во время простого испытания на изгиб металл разрушается при большом пластическом прогибе, его признают пластичным. В противном случае речь идет о хрупком сплаве.

Хорошая пластичность проявляется при испытании растяжением в виде значительного удлинения заготовки либо ее сжатия. Под удлинением понимают увеличения длины в процентном выражении после разрушения до первоначальной длины. А сужение в процентах – это сокращение площади изделия в сравнении с исходным объемом.

Вязкость

Еще одно важное механическое свойство стали, которое подразумевает способность материала справляться с динамическими нагрузками. Его оценивают количественно как отношение работы, необходимой для разрушения образца, к площади его поперечного сечения. Чаще всего понятием «вязкость» обозначают уровень, при котором происходит нехрупкое разрушение металла.

Характер разрушения может быть хрупким или пластичным – разница между этими явлениями наиболее ярко прослеживается на примере ферритных стальных сплавов. Ферритные стали и все металлы, обладающие объемно-центрированной кубической атомной решеткой, имеют общую особенность: при низких температурах им свойственен хрупкий характер разрушения, а при высоких – пластичный. Температуру перехода из одного состояния в другое специалисты обозначают как температуру вязко-хрупкого перехода.

Маркировка сталей

В машиностроении высоко ценятся механические свойства конструкционной, то есть углеродистой и легированной стали, а также высоколегированных нержавеющих сталей. При обозначении марок конструкционной легированной стали (ГОСТ 4543) первые две цифры свидетельствуют о среднем содержании углерода, которое указывается в сотых долях процента.

Буквы в маркировке имеют такую расшифровку:

- Р – бор;

- Ю – алюминий;

- С – кремний;

- Т – титан;

- Ф – ванадий;

- Х – хром;

- Г – марганец;

- Н – никель;

- М – молибден;

- В – вольфрам.

После буквы идут цифры, которые обозначают примерное содержание легирующего элемента в целых единицах процента. Если цифр нет, то доля конкретного вещества в металле не превышает 1,5 %. Буква «А» в конце маркировки является признаком высококачественной стали. Показателем особенно высококачественной стали является буква «Ш» через три тире.

Механические свойства нержавеющих высоколегированных сталей (ГОСТ 5632) зависят от перечисленных далее компонентов. При маркировке они обозначаются таким образом:

- А – азот;

- В – вольфрам;

- Д – медь;

- М – молибден;

- Р – бор;

- Т – титан;

- Ю – алюминий;

- Х – хром;

- Б – ниобий;

- Г – марганец;

- Е – селен;

- Н – никель;

- С – кремний;

- Ф – ванадий;

- К – кобальт;

- Ц – цирконий.

После букв идут цифры, отражающие долю легирующего элемента в составе сплава в процентах.

Для фиксации основных механических свойств сталей применяют следующие обозначения:

- E – модуль упругости. Представляет собой коэффициент пропорциональности между нормальным напряжением и относительным удлинением.

- G – модуль сдвига, также известный как модуль касательной упругости. Это коэффициент пропорциональности между касательным напряжением и относительным сдвигом.

- μ – коэффициент Пуассона. Является абсолютным значением отношения поперечной к продольной деформации в упругой области.

- σт – условный предел текучести, то есть напряжение, при котором после снятия нагрузки остаточная деформация находится на уровне 0,2 %.

- σв – временное сопротивление, известное как предел прочности. Представляет собой такое механическое свойство металла, в том числе углеродистой стали, как прочность на разрыв.

- δ – относительное удлинение. Это отношение абсолютного остаточного удлинения образца после разрыва к начальной расчетной длине.

- HB, HRC, HV – твердость.

Таблица механических свойств сталей разных марок

Далее представлены механические свойства стали после термической обработки.

E = 200. 210 ГПа, G = 77. 81 ГПа, коэффициент Пуассона μ = 0,28. 0,31.

Наименование

Параметры термической обработки

Предел прочности σв, МПа

Предел текучести σт, МПа

Калибровка после отжига и отпуска

После отжига и отпуска

Пруток, закалка +860 °C, отпуск +500 °C в воде, масле

Пруток, закалка и отпуск

Пруток, закалка +1020…+1 100 °C на воздухе, в масле, воде

Влияние углерода на механические свойства стали

Механические свойства углеродистой стали определяются в первую очередь количеством углерода в составе сплава. При увеличении его доли возрастает объем цементита, сокращается величина феррита. Иными словами, повышаются прочность и твердость, снижается пластичность.

Стоит оговориться, что прочность становится выше при доле углерода в пределах 1 %, а при переходе этой отметки показатель уменьшается. Данная особенность объясняется тем, что по границам зерен в заэвтектоидных сталях образуется сетка вторичного цементита, которая негативно отражается на прочности материала.

Рост доли углерода приводит к увеличению количества цементита, а он является очень твердой и хрупкой фазой. Превосходит феррит по твердости примерно в 10 раз, имея показатель 800HB против 80HB. Вот почему увеличение содержания углерода позволяет повысить такие механические свойства стали, как прочность и твердость, и снизить пластичность, вязкость.

Когда количество углерода доходит до 0,8 %, возрастает доля перлита в сплаве от 0 % до 100 %, вызывая повышение твердости, прочности. Однако не стоит забывать, что последующий рост количества углерода вызывает образование вторичного цементита по границам перлитных зерен. Это явление мало влияет на твердость, но негативно сказывается на прочности, так как цементитная сетка очень хрупкая.

Повышение доли углерода отражается не только на механических, но и на физических свойствах стали. Снижается плотность, теплопроводность, магнитная проницаемость, тогда как удельное электросопротивление, коэрцитивная сила увеличиваются.

С ростом количества углерода происходит повышение порога хладноломкости, а именно: каждая десятая доля процента повышает t50 примерно на 20є. Поэтому сталь с долей углерода в 0,4 % при нулевой температуре становится хрупкой, из-за чего считается недостаточно надежной.

В железоуглеродистом сплаве содержится преимущественно связанный углерод в форме цементита. Тогда как в чугунах он присутствует в свободном состоянии в виде графита. Увеличение доли данного компонента приводит к изменению свойств металла: возрастает твердость, прочность, снижается пластичность.

Количество углерода влияет как на механические, так и на технологические свойства стали. Чем выше содержание данного вещества, тем тяжелее металл режется, сваривается и деформируется. Последняя характеристика наиболее ярко проявляется в холодном состоянии.

От механических и химических свойств стали зависит сфера применения материала – ее можно узнать по маркировке. Металл, обладающий высокой жаропрочностью, подходит для использования при постоянных высоких температурах. Это же правило распространяется на марки стали с хорошей свариваемостью и стойкостью к образованию ржавчины.

Влияние нагрева и скорости охлаждения углеродистой стали на ее структуру

Термической обработкой называется технологический процесс, включающий нагрев стали до определенной температуры, выдержку при этой температуре и охлаждение с необходимой скоростью. Целью термической обработки является получение заданных свойств стали путем изменения ее структуры без изменения формы и размеров деталей.

Термическая обработка вызывает изменения в структуре материала в том случае, если сплав претерпевает превращения, вызванные полиморфизмом, диффузией или изменением растворимости одного компонента в другом. Часто эти процессы могут накладываться друг на друга и оказывать влияние на свойства материалов.

В исходном состоянии углеродистая сталь может иметь различную структуру в зависимости от содержания углерода: доэвтектоидная – феррит и перлит; эвтектоидная – перлит; заэвтектоидная – перлит и цементит вторичный.

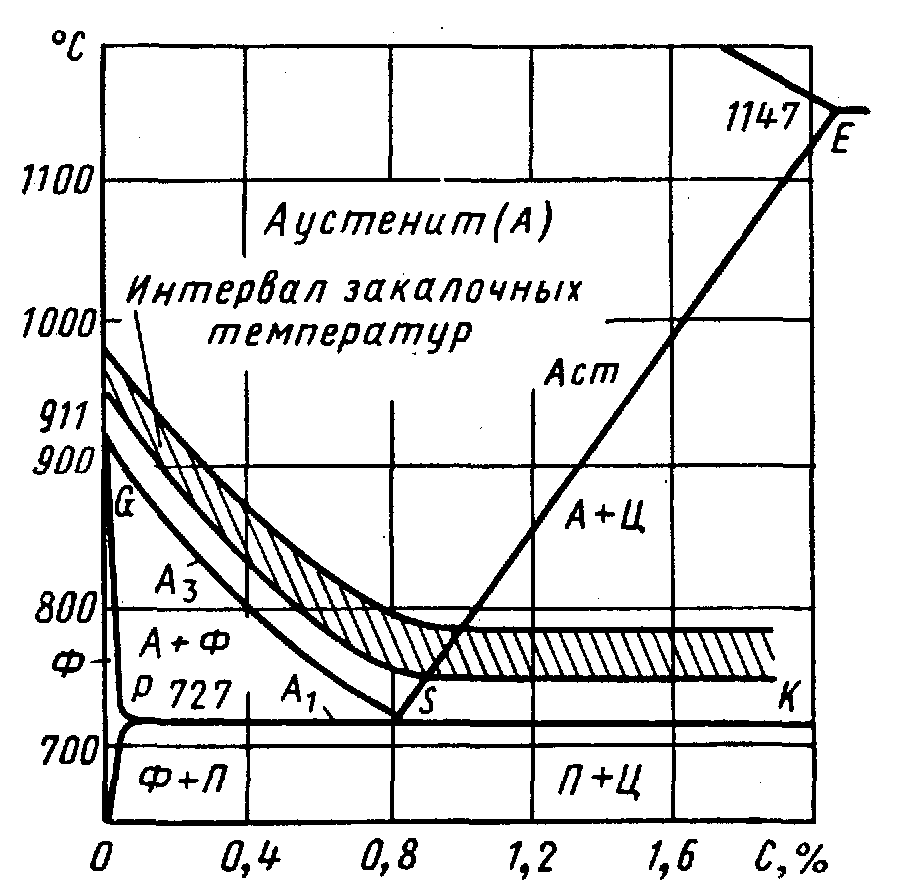

Рассмотрим процесс нагрева эвтектоидной стали выше критической температуры Ас1, когда структура состоит из перлита (рис. 10.1). Это превращение можно записать согласно диаграмме «Железо – цементит»:

где Ф (феррит) содержит 0,02 % углерода, Ц (цементит) – 6,67 % углерода и А (аустенит) – 0,8 % углерода.

Когда сталь переходит критическую температуру А1, превращение сопровождают два параллельно идущих процесса: полиморфное превращение Feα (ОЦК) → Fеγ (ГЦК) и растворение цементита в Fеγ.

Растворение цементита не может начаться, пока сохраняется кристаллическая решетка феррита. Как известно, углерод в ней может максимально растворяться в количестве 0,02 %, поэтому вначале происходит зарождение кристаллов аустенита на межфазной поверхности раздела феррита и цементита. Зарождение сопровождается образованием центров кристаллизации аустенита, и, следовательно, происходит измельчение зерна. Только после образования Fеγ возможно дальнейшее растворение углерода в аустените.

Полиморфное превращение происходит с более высокой скоростью, чем процесс растворения цементита, поэтому первоначально аустенит сохраняет неоднородность по углероду и за образованием зародыша аустенита следует его насыщение углеродом.

Начальная величина зерна аустенита зависит от количества зародышей, возникающих в данном объеме в единицу времени, и скорости их роста. Чем дисперснее структура перлита, тем мельче начальное зерно аустенита, т. к. у такой структуры больше поверхность раздела между ферритной и карбидной фазами, где и идет образование зародышей.

К окончанию превращения всего перлита в аустенит сталь состоит из большого количества мелких аустенитных зерен. Дальнейший нагрев или выдержка после окончания превращения ведет к их росту. Рост зерна аустенита происходит самопроизвольно и вызывается стремлением системы к уменьшению свободной энергии за счет сокращения поверхности зерен. Он происходит в результате увеличения одних зерен за счет других, более мелких.

Чтобы охарактеризовать поведение стали при нагреве в отношении изменений размера зерна, рассмотрим понятие о зерне аустенита, которое может быть:

· начальным зерном – размер аустенитного зерна в момент окончания перлито-аустенитного превращения;

· действительным зерном – зерном аустенита, полученным в данных конкретных условиях нагрева;

· наследственным зерном аустенита, характеризующим склонность зерна к росту при высоких температурах.

Склонность стали к росту зерна зависит от ее состава и раскисления. Стали, раскисленные только марганцем или марганцем с кремнием, относят к наследственно-крупнозернистым. Стали, раскисленные и модифицированные дополнительно алюминием, титаном, церием и другими элементами в количестве 0,05–0,1 %, относят к группе наследственно-мелкозернистых.

Переход через критическую точку А1 сопровождается резким уменьшением размеров зерна. При дальнейшем нагреве зерно аустенита в мелкозернистой стали не растет до весьма высоких температур, после чего начинает быстро расти. В крупнозернистой стали ничто не препятствует росту зерна, который начинается сразу после перехода через критическую точку (рис. 7.1). Наследственно-мелкозернистая сталь при достаточно высокой температуре может иметь более крупное зерно аустенита, чем наследственно-крупнозернистая сталь, поэтому различают еще действительное зерно, полученное в стали при данной температуре нагрева. Размер действительного зерна аустенита определяется температурой нагрева, длительностью выдержки и склонностью данной стали к росту зерна.

Известно, что мелкозернистая сталь имеет более высокие механические свойства, поэтому природную зернистость сталей оценивают баллами специально разработанной шкалы зернистости (ГОСТ 5639-82).

Рис. 7.1. Схема роста зерна аустенита в наследственно-мелкозернистой

и наследственно-крупнозернистой эвтектоидной стали

Нагрев доэвтектоидной стали до температуры, значительно превышающей А3 (1100–1200 °С), и последующее охлаждение приводят к образованию структуры, состоящей из крупных игл избыточного феррита, прорезающих крупные зерна перлита. В честь австрийского ученого

А. Б. Видманштетта такая структура была названа видманштеттовой структурой (рис. 7.2).

Рис. 7.2. Схема (а) и фотография (б) микроструктуры Видманштетта

Еще более высокий нагрев стали, при котором по границам зерна появляются участки оплавления и происходит их окисление, вызывает пережог стали. При пережоге излом стали становится камневидным и является неисправимым браком.

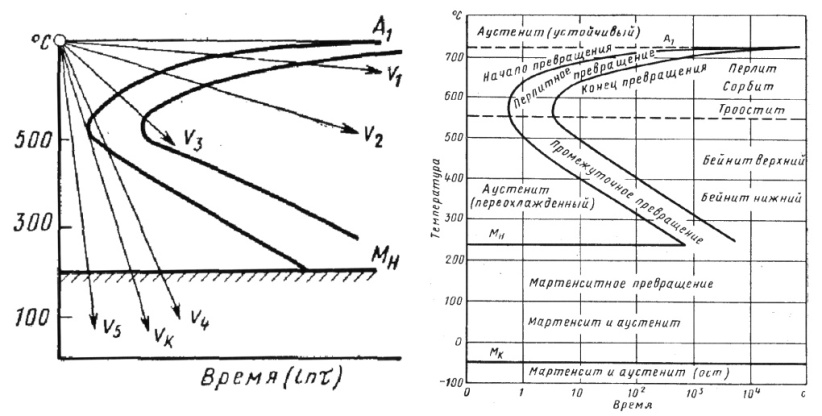

Выше (в гл. 5) рассматривались фазовые превращения, происходящие в стали при медленном охлаждении из аустенитного состояния. Увеличивая скорость охлаждения или вводя легирующие элементы, можно значительно повысить степень переохлаждения аустенита, т. е. понизить температуру его превращения. От степени переохлаждения аустенита зависят механизм и кинетика превращения, структура и свойства продуктов превращения. Процессы распада переохлажденного аустенита подразделяют на диффузионное (перлитное), промежуточное (бейнитное) и бездиффузионное (мартенситное).

Если сталь со структурой аустенита, полученной в результате нагрева до температуры выше А3 (для доэвтектоидной стали), или выше Аст (для заэвтектоидной стали), или выше А1 (для эвтектоидной стали), переохлаждать до температуры ниже А1 с различными скоростями, вызывая тем самым различную степень переохлаждения, то можно получить продукты распада аустенита, резко отличающиеся по строению и свойствам.

Рассмотрим превращение переохлажденного аустенита на примере эвтектоидной стали (0,8 % углерода). Во время охлаждения ниже критической температуры А1 происходит превращение его в почти чистое Feα и цементит.

Процесс образования перлита – это зарождение центров перлита и рост перлитных кристаллов. Этот процесс происходит во времени и может быть изображен в виде кинетической кривой превращения (рис. 7.3), показывающей количество перлита в зависимости от времени.

Рис. 7.3. Кинетическая кривая превращения аустенита в перлит

Начальный период характеризуется малой скоростью превращения и имеет инкубационный период 0а. Длительность инкубационного периода зависит от степени переохлаждения аустенита. При снижении температуры, т. е. увеличении степени переохлаждения, скорость превращения возрастает, а продолжительность инкубационного периода и всего превращения сокращается.

Для изучения изотермического (при постоянной температуре) превращения аустенита образцы стали нагревают до стабильного аустенита, а затем переохлаждают аустенит до температур ниже А1 (700, 600, 500 °С и т. д.) и выдерживают при этой температуре до полного распада аустенита, фиксируя начало и окончание превращения.

Рис. 7.4. Построение диаграммы изотермического превращения

переохлажденного аустенита эвтектоидной стали (0,8 % углерода)

Пусть эти температурные значения будут t1 > t2 > t3 (рис. 7.4,а), тогда построение диаграммы изотермического превращения аустенита будет выглядеть так, как показано на рис. 7.4,б. Горизонтальная линия МН показывает температуру начала бездиффузионного мартенситного превращения, МК – его окончания.

Превращения, которые совершаются при разных степенях переохлаждения выше и ниже пика С-образной диаграммы, отличаются по кинетике превращений и по форме продуктов распада. Условно они разделены на три зоны: перлитное, бейнитное и мартенситное превращения.

Перлитное превращение переохлажденного аустенита является диффузионным. Вначале на границе аустенитного зерна образуется зародыш цементита. Объем вблизи его обедняется углеродом, снижает свою устойчивость и испытывает полиморфное (γ→α) превращение. Кристаллы феррита зарождаются на границе с цементитом. В результате происходит совместный рост кристаллов феррита и цементита, образуются так называемые перлитные колонии. Чем больше переохлаждение, тем мельче получается феррито-цементитная смесь и тем прочнее и тверже она становится.

При высоких температурах превращения (650–700 ºС) и малых степенях переохлаждения получается грубая смесь феррита и цементита. Эта смесь называется перлитом. При более низких температурах (550–600 ºС) и, следовательно, больших степенях переохлаждения дисперсность структур возрастает и твердость продуктов повышается до 2500–3500 НВ

(≈25 HRC). Перлит более тонкого строения получил название сорбит (от фамилии английского ученого Г. К. Сорби).

При еще более низкой температуре (550 ºС) дисперсность феррито-цементитной смеси еще более увеличивается и получается структура, называемая троостит (по фамилии французского ученого А. Ж. Труста),

с твердостью 3500–4500 НВ (≈35 HRC).

Таким образом, перлит, сорбит и троостит – это структуры с одинаковой природой (феррит + цементит), отличающиеся между собой степенью дисперсности частиц феррита и цементита. Перлит может иметь зернистое и пластинчатое строение. Однородный аустенит образует пластинчатый перлит. Неоднородный аустенит при всех степенях переохлаждения превращается в зернистый перлит.

В доэвтектоидных и заэвтектоидных сталях сначала выделяется избыточная фаза – феррит или избыточный цементит, в остальном все происходит как в эвтектоидной стали.

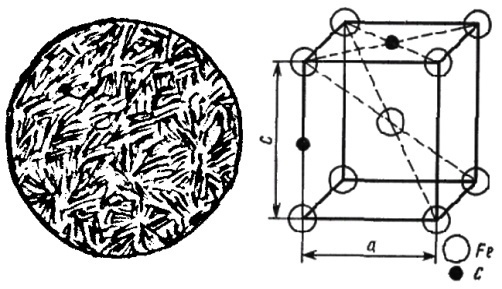

Мартенситное превращение аустенита происходит в том случае, когда аустенит переохлажден до низких температур, при которых исключена диффузия.

Мартенсит (по фамилии немецкого ученого А. Мартенса) – упорядоченный перенасыщенный твердый раствор углерода в Feα. Мартенситное превращение состоит в перестройке γ-решетки в α-решетку без диффузии углерода. Г. В. Курдюмов дал очень понятное определение мартенситному превращению: «Мартенситное превращение состоит в закономерной перестройке решетки, при которой атомы не обмениваются местами, а лишь смещаются на расстояния, не превышающие межатомные».

Образовавшиеся кристаллы мартенсита когерентно связаны с кристаллами исходной фазы. Сдвиг атомов образует игольчатый микрорельеф на поверхности металлического шлифа, поэтому мартенсит называют мелкоигольчатым, скрытокристаллическим, реечным и т. д., в зависимости от исходной структуры аустенита. Аустенит и мартенсит имеют разную кристаллическую решетку и разный удельный объем, поэтому происходит рост упругих напряжений во всей детали. Это необходимо учитывать при их термической обработке, т. к. объем мартенсита больше объема аустенита.

Мартенсит имеет тетрагональную кристаллическую решетку

(рис. 7.5), параметры которой (c и а) зависят от количества растворенного в нем углерода. Твердость мартенсита будет тем больше, чем больше углерода в стали (табл. 7.1).

| Твердость, НRС | |||||||

| Содержание С, % | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 |

Мартенситное превращение протекает в интервале температур от МН до МК. Чтобы мартенситное превращение развивалось, необходимо сталь непрерывно охлаждать. Если охлаждение прекратить в интервале между МН и МК, то это приведет к стабилизации аустенита. В закалённой стали, имеющей точку МК ниже +20 °С (а именно – в углеродистых сталях, содержащих углерода более 0,5–0,6%, или легированных), всегда присутствует остаточный аустенит. Его количество тем больше, чем ниже температуры точек МН и МК, т. е. чем выше содержание в аустените углерода и легирующих элементов.

Рис. 7.5. Тетрагональная кристаллическая решетка мартенсита

Температурное значение точек МН и МК не зависит от скорости охлаждения, а обусловлено химическим составом стали. С повышением содержания углерода и легирующих элементов в стали (кроме кобальта и алюминия) значения температур МН и МК понижаются. Размеры кристаллов мартенсита определяются величиной исходного зерна аустенита.

Следует помнить, что мартенсит – это пересыщенный твердый раствор внедрения, искусственно полученная неравновесная структура и при определенных условиях она может превращаться в более равновесные структуры. Для структуры мартенсита характерна высокая прочность, твердость, износостойкость, кроме того, она имеет наибольший удельный объем в сравнении с другими структурами.

Промежуточное (бейнитное) превращение аустенита протекает между перлитным и мартенситным превращением и сочетает в себе диффузионное перераспределение углерода в аустените между продуктами его распада и бездиффузионное (сдвиговое) мартенситное превращение при перестройке кристаллической решетки Fеγ → Fеα. Бейнит (по имени американского металлурга Э. Бейна) представляет собой двухфазную структуру, состоящую из кристаллов феррита и цементита. Особенность этого превращения заключается в том, что полиморфный переход происходит по мартенситному механизму. Бейнит, образующийся в интервале температур 550–350 ºС, называют верхним бейнитом, а образующийся при 350–240 ºС – нижним бейнитом.

Превращение переохлажденного аустенита можно осуществить в изотермических условиях, т. е. при постоянной температуре. Такое превращение аустенита описывается диаграммами изотермического превращения и редко используется в практике термической обработки сталей. Превращения аустенита при непрерывном охлаждении описываются термокинетическими диаграммами.

Такие диаграммы строят в координатах «Температура – Время» на основе анализа серии кривых охлаждения, на которых отмечают температуры начала и конца перлитного и бейнитного превращений. Термокинетические диаграммы имеют сложный вид, поэтому для упрощения будем рассматривать диаграмму изотермического превращения с наложенными на нее кривыми охлаждения (рис. 7.6).

Рис. 7.6. Наложение кривых охлаждения на диаграмму

изотермического распада аустенита

На диаграмме отражены все ее особенности:

· при малых скоростях охлаждения (V1, V2, V3) в стали протекает только диффузионный распад аустенита с образованием феррито-цементитной смеси различной степени дисперсности (перлит, сорбит, троостит);

· при охлаждении со скоростью VКР – критической скорости закалки – или большей (V4) переохлажденный аустенит превращается в неравновесную фазу – мартенсит.

В зависимости от скоростей охлаждения превращение аустенита может быть диффузионным и бездиффузионным. Критерием превращения является критическая скорость охлаждения VКР. Это наименьшая скорость охлаждения, при которой подавляется диффузия атомов углерода.

Влияние скорости охлаждения на структуру и свойства стали

Этот вопрос удобнее выяснить на примере эвтектоидной стали (С = 0,8%). Из этой стали изготавливается серия образцов, все они нагреты до аустенитного состояния, т.е. выше 727°С и в дальнейшем каждый образец охлаждается с разной скоростью (рис. 38).

Рис. 38. Диаграмма изотермического распада переохлажденного аустенита эвтектоидной стали с наложенными на нее кривыми охлаждения:

а – общий вид; б – получаемые структуры

Превращение аустенита при температурах 550°С и выше называется перлитным превращением, при 550°С…МН – мартенситным (МН – начало, МК – конец мартенситного превращения).

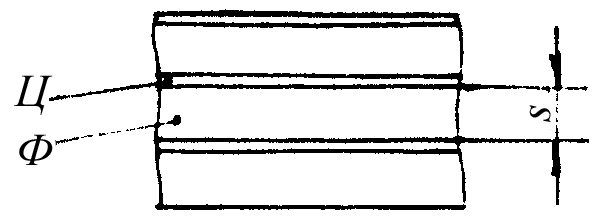

Перлитное превращение. В интервале температур перлитного превращения образуются пластинчатые структуры из кристаллов феррита и цементита, которые отличаются степенью дисперсности частиц Ф и Ц.

Дисперсность перлитных структур оценивается межпластинчатым расстоянием S соседних пластинок феррита и цементита (рис. 39).

Чтобы не спутать цементит с ферритом используют специальный травитель – пикрат натрия, который окрашивает цементит в черный цвет. Феррит при этом не окрашивается, т.е. остается светлым.

Рис. 39. Феррито-цементитная структура

Если превращение идет при температурах 650–670°С, то образуется перлит, S = 6·10 -4 мм .

При температурах превращения 640–590°С образуется сорбит,

При температурах превращения 580–550°С образуется троостит, S = 1´10 -4 мм.

Как видно из опыта с увеличением скорости охлаждения зерна феррито-цементитной смеси измельчаются все сильнее, что резко влияет на свойства. Так, например, у перлита НВ 2000, у сорбита НВ 3000. а у троостита НВ 4200, МПа.

Промежуточное (бейнитное) превращение. В результате промежуточного превращения образуется бейнит, представляющий собой структуру, состоящую из a-твердого раствора несколько пересыщенного углеродом и частиц цементита. Бейнитное превращение сочетает в себе элементы перлитного и мартенситного превращений. В аустените образуются объемы, обогащенные и обедненные углеродом. Обедненные углеродом участки аустенита претерпевают g ® a превращение бездиффузионным путем (мартенситным). В объемах аустенита, обогащенных углеродом, при t = 400–550°С происходит выделение частиц цементита. При t < 400°С частицы цементита выделяются в кристаллах a-фазы.

Бейнит, образовавшийся при температурах 400–550°С называется верхним бейнитом, он имеет перистое строение с худшими механическими свойствами (пониженные sв, КСU и d).

При более низких температурах (ниже 400°C) образуется нижний бейнит, он имеет игольчатое строение с лучшими механическими характеристиками (большим sв, КСU и d).

Мартенситное превращение аустенита. Мартенсит – это пересыщенный твердый раствор внедрения углерода вFeα

Мартенсит образуется только из аустенита в результате сильного переохлаждения последнего со скоростью не менее критической скорости закалки (Vкр = – касательная к диаграмме, см. рис. 38, а).

Мартенситные пластины (иглы) образуются почти мгновенно, со скоростью более 1000 м/с, только в пределах аустенитного зерна и не переходят границу между зернами. Поэтому размер игл мартенсита зависит от размера зерен аустенита. Чем мельче зерна аустенита, тем мельче иглы мартенсита и структура характеризуется как крупноигольчатый или мелкоигольчатый мартенсит. Решетка мартенсита тетрагональная, т.е. периоды с > а (рис. 40).

Рис. 40. Микроструктура и кристаллическая решетка мартенсита

Механизм мартенситного превращения состоит в том, что при температурах ниже МН решетка аустенита, хорошо растворяющая углерод (до 2014%С) оказывается неустойчивой, и перестраивается в решетку Feα, способность которой растворять углерод, очень мала (до 0,02%).

Из-за большой скорости охлаждения весь углерод, находящийся в аустените (ГЦК решетка) остается зафиксировать в Feα(ОЦК решетка), где места для его размещения нет. Поэтому избыточный углерод искажает решетку, вызывает появление больших внутренних напряжений и, как следствие, твердость и прочность растут, а ударная вязкость и пластичность падают.

Аустенитно-мартенситное превращение сопровождается увеличе- нием объема. Все структуры стали можно расположить (от максимального объема к минимальному) в следующий ряд: мартенсит – троостит – сорбит – перлит – аустенит.

Отличие от перлитного превращения:

1) большая скорость превращения;

2) превращение бездиффузионное, т.е. без предварительного выде- ления углерода и образования Fe3C;

3) начинается превращение в точке МН и заканчивается в точке МК, причем положение этих точек зависит только от химического состава сплава;

4) в структуре мартенсита всегда есть небольшое количество остаточного непревращенного аустенита (до 4%);

5) решетка мартенсита тетрагональная (а = b ¹ с).

Виды термической обработки. Термической обработкой называется такая технологическая операция, при которой путем нагрева сплава до определенной температуры, выдержке при этой температуре и последующего охлаждения происходят структурные изменения, вызывающие изменения свойств металлов.

Термическая обработка проводится обычно в тех случаях, когда наблюдаются:

1) полиморфные превращения;

2) ограниченная и переменная (увеличивающаяся с температурой) растворимость одного компонента в другом в твердом состоянии;

3) изменение строения металла под влиянием холодной деформации.

Основными параметрами режимов термической обработки являются: температура и скорость нагрева, продолжительность выдержки при заданной температуре, скорость охлаждения.

Температура нагрева стали зависит от положения критических точек, вида термической обработки и назначается на основании анализа диаграммы состояния сплава.

Скорость нагрева зависит от химического состава сплава, размера и формы обрабатываемых деталей, массы садки, характера расположения деталей в печи, типа нагревательного устройства и т.д.

Выдержка при заданной температуре необходима для завершения фазовых превращений, происходящих в металле, выравнивания концентрации по всему объему детали. Время нагрева (40) складывается из времени собственного нагрева tн(2) и времени выдержки tв:

где tв принимается равным 1 мин на 1 мм толщины для углеродистых сталей и 2 мин для легированных.

где D– размер наибольшего сечения (размерная характеристика); K1– коэффициент среды (для газа – 2, соли – 1, металла – 0,5); K2 – коэффициент формы (для шара – 1, цилиндра – 2, пластины – 4, параллелепипеда – 2,5); K3– коэффициент равномерного нагрева (всесторонний – 1, односторонний – 4).

Скорость охлаждения зависит, главным образом, от степени устойчивости аустенита, т.е. от химического состава стали, а также от структуры, которую необходимо получить.

В зависимости от скорости охлаждения углеродистой стали получают следующие структуры: феррит с перлитом, перлит, сорбит, тростит, мартенсит.

Согласно диаграмме состояния Fe-Fe3C, температурные точки, образующие линию PSK, обозначаются А1; линию GS – A3; линию ES – Аст. если рассматривается процесс нагрева, то перед цифровым индексом ставят букву С (АС1, АС3), а если в случае охлаждения r(Аrз, Ar1).

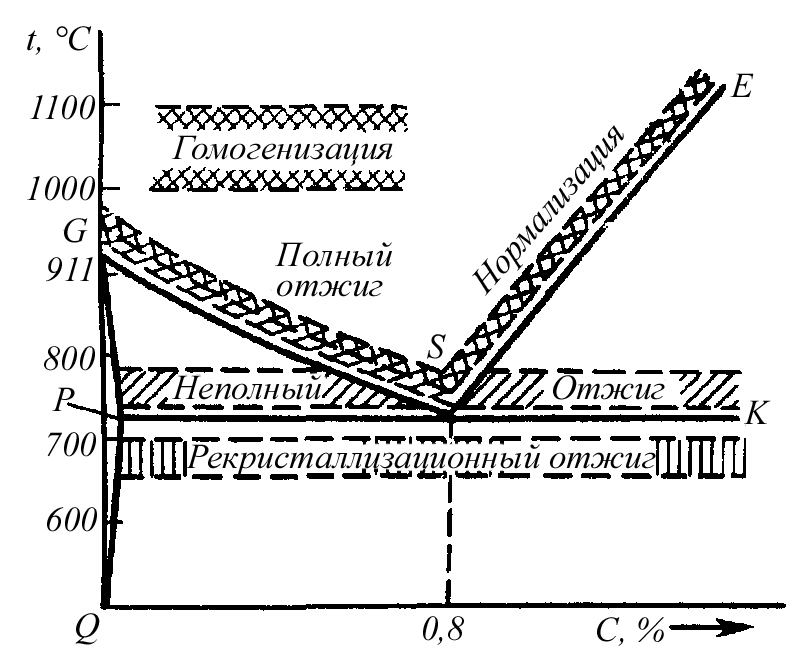

Углеродистые стали подвергаются следующим видам термической обработки: отжигу, нормализации, закалке и отпуску.

Отжиг стали. Цель отжига:

1) исправление структуры после горячей обработки (ковки, литья);

2) снижение твердости для облегчения обработки резанием;

3) снятие внутренних напряжений;

4) подготовка структуры к последующей термической обработке и холодной штамповке;

5) уменьшение химической неоднородности.

При полном отжиге сталь нагревается выше линии АС3 на 30–50°С, выдерживается нужное время при этой температуре и затем медленно охлаждается, как правило, вместе с печью (рис. 41).

При нагреве выше точки АС3 происходит перекристаллизация, в результате чего зерна измельчаются, внутренние напряжения устраняются, сталь становится мягкой и вязкой. Полному отжигу подвергают преимущественно доэвтектоидные стали.

В случае нагрева этих сталей ниже АС3 часть зерен феррита остается в том же виде, в каком он был до отжига (большие размеры, пластинчатая форма), что приводит к понижению вязкости стали.

При неполном отжиге сталь нагревается выше линии АС1 на 30–50°С и после выдержки медленно охлаждается вместе с печью. При неполном отжиге происходит лишь частичная перекристаллизация (перлит-аустенит). Этот вид применяется для заэвтектоидных сталей.

Нагрев этих сталей выше линии Aсm(аустенитное состояние) нецелесообразен, так как растворенный в аустените цементит при последующем охлаждении будет выделяться по границам зерен перлита в виде сетки, что резко снижает пластичность и делает сталь хрупкой.

Диффузионный отжиг (гомогенизация) применяется для выравнивания химической неоднородности по объекту кристалла в крупных отливках. Он проводится при температуре 1050–1150°С и при более длительных выдержках (10–18 ч).

Рекристаллизационный отжиг применяется при снятии наклепа и внутренних напряжений в стали после холодной обработки давлением (прокатка, штамповка, вытяжка и др.). Для углеродистых сталей этот вид отжига проводится при температуре 650–690°С. В результате чего твердость понижается, а пластичность растет.

Рис. 41. Оптимальные температуры нагрева при различных видах отжига

Нормализация стали. Вид термической обработки, состоящий в нагреве стали на 30–50°С выше линии GSE(Аcз и Аcm), выдержке при этой температуре и последующем охлаждении на спокойном воздухе называется нормализацией стали.

Цель нормализации – измельчение зерна, улучшение механических свойств, подготовка структуры для окончательной обработки (закалки и отпуска).

По сравнению с отжигом, скорость охлаждения при нормализации значительно выше, поэтому распад аустенита идет при больших переохлаждениях, что приводит к образованию мелкозернистых продуктов распада – феррита и перлита, и, следовательно, повышению твердости.

Нормализация, как вид термической обработки, применяется главным образом для низкоуглеродистых строительных сталей. Нормализацией устраняется цементитная сетка в заэвтектоидных сталях при подготовке их к закалке.

Закалка стали. Вид термической обработки, состоящий в нагреве стали до температуры выше линии АС3 (доэвтектоидной стали) или АС1 (заэвтектоидной стали) на 30–50°С, выдержке при данной температуре и последующем быстром охлаждении в воде или масле (рис. 42) называется закалкой.

Рис. 42. Оптимальные температуры нагрева под закалку углеродистых сталей

Цель закалки – повышение твердости, прочности и износостойкости стали за счет получения структуры мартенсита, имеющего характерное игольчатое строение.

Для превращения аустенита в мартенсит скорость охлаждения должна быть больше критической скорости закалки Vкр.

Критической скоростью закалки называется наименьшая скорость охлаждения, при которой весь аустенит переохлаждается до мартенситного превращения. Если скорость охлаждения будет меньше Vкр, аустенит распадается на феррито-цементитную смесь (тростит, сорбит, перлит, см. рис. 38).

Требуемая скорость охлаждения обеспечивается подбором охлаждающей среды. В производственной практике для закалки применяют воду, минеральные масла, водные растворы солей, щелочи. Основным преимуществом масел по сравнению с водой является медленное охлаждение в мартенситной области (ниже 300°С), вследствие чего закалка в масле дает меньшую деформацию, напряжения и склонность к образованию закалочных трещин.

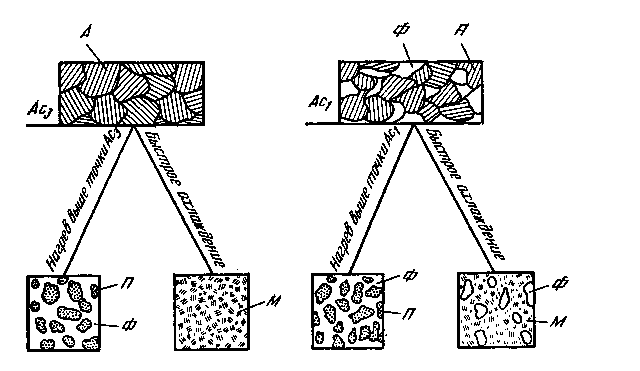

Различают полную и неполную закалку стали. При полной закалке сталь нагревается на 30–50°С выше критической точки АС3. Доэвтектоидные стали обязательно подвергают полной закалке, т.е. нагревают до полного перехода феррито-перлитной структуры в аустенитную. При последующем охлаждении со скоростью выше критической сталь приобретает структуру мартенсита.

Недогрев доэвтектоидной стали до точки АС3 приводит к сохранению в структуре закаленной стали наряду с мартенситом некоторого количества феррита и, следовательно, к заниженным механическим свойствам после закалки. Такую закалку называют неполной, и для доэвтектоидной стали она является пороком (рис. 43, б).

Рис. 43. Структурные превращения в доэвтектоидной стали при закалке:

а – полная закалка; б – неполная закалка

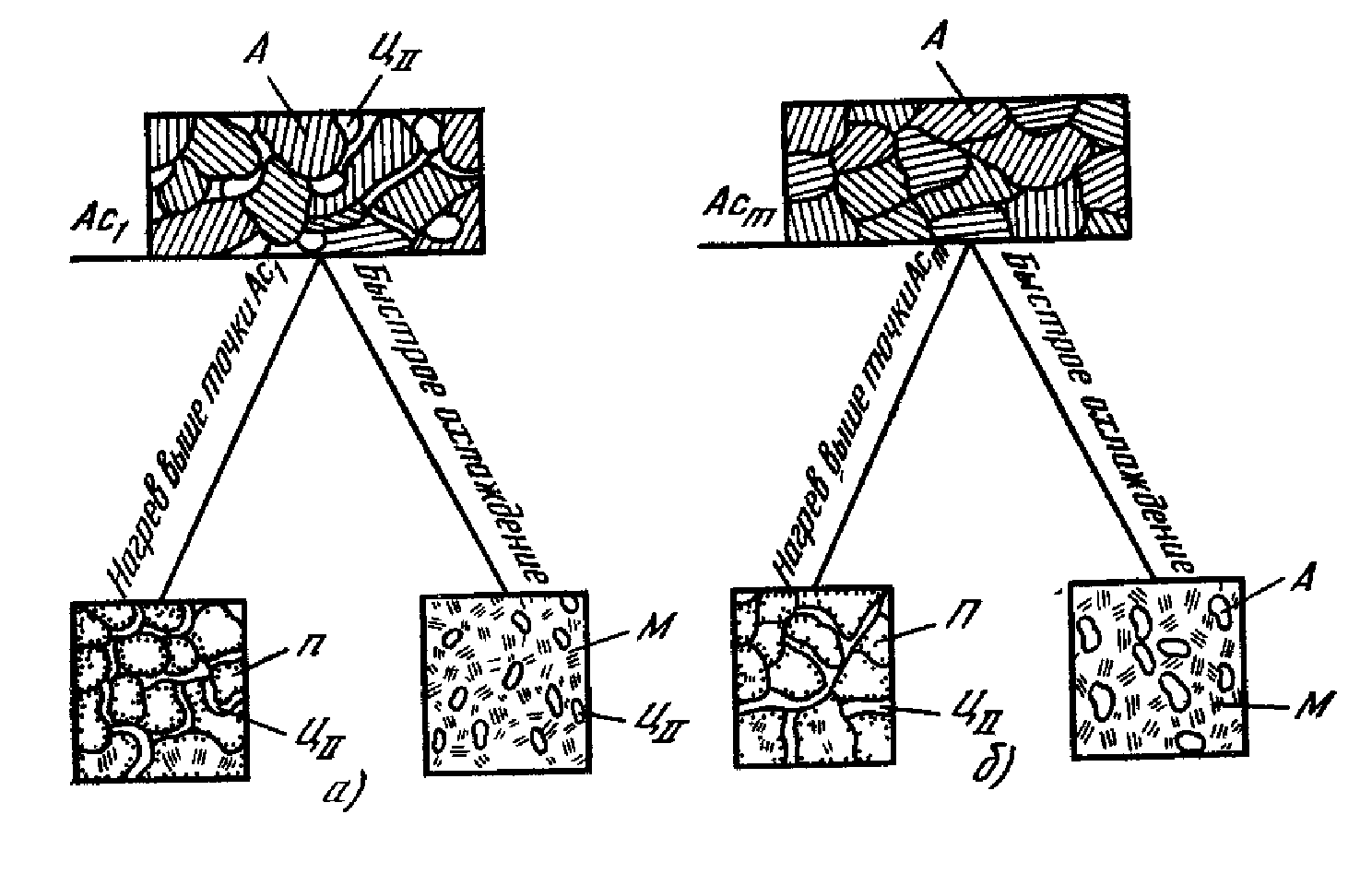

При неполной закалке заэвтектоидной стали (нагрев выше точки АС1, но ниже точки Асm) оставшийся нерастворенным цементит повышает твердость стали после закалки, так как является упрочняющей фазой. Если заэвтектоидную сталь нагреть выше линии Асm, то в ее структуре будет крупноигольчатый мартенсит с повышенным количеством остаточного аустенита (см.рис. 44, б). Таким образом, если для доэвтектоидных сталей неполная закалка является дефектом, то для заэвтектоидных – основным видом закалки.

Отпуск стали. Вид термической обработки, состоящий из нагрева закаленной на мартенсит стали до температуры ниже линии PSK (АС1), выдержке при этой температуре и последующего охлаждения называется отпуском.

Нагрев стали при отпуске облегчает переход из метастабильного состояния пересыщенного a-твердого раствора в более устойчивое. При отпуске с повышением температуры в закаленной стали происходит выделение углерода из мартенсита, что сопровождается уменьшением кристаллической решетки, образованием и коагуляцией (укрупнением) частичек цементита.

С повышением температуры отпуска предел прочности и твердость понижаются, а пластичность и ударная вязкость растут.

Рис. 44. Структурные превращения в заэвтектоидной стали при закалке:

а – неполная закалка; б – полная закалка

В соответствии с техническими требованиями, предъявляемыми к изделиям на практике, применяют следующие виды отпуска: низкий, средний и высокий.

Низкий отпуск характеризуется невысокими температурами нагрева (150–250°С) и применяется для изделий, где требуется высокая твердость (HRC 56–64) и износостойкость. Низкий отпуск незначительно уменьшает твердость закаленной стали и увеличивает вязкость, снимая внутренние напряжения в изделиях. Свойства стали после отпуска зависят не только от температуры нагрева, но и от продолжительности выдержки. Низкий отпуск применяют для режущего инструмента, зубил, валков, калибров, шаблонов, изделий из цементуемых сталей.

Структура сталей после низкого отпуска – отпущенный мартенсит.

Средний отпуск характеризуется нагревом закаленной стали до температуры 300–400°С и обеспечивает относительно высокую твердость HRС 40–54 и максимальный предел упругости при достаточной прочности. Этот вид отпуска применяется для пружин, рессор, штампов, ударного инструмента и т.д. Структура изделий после среднего отпуска – тростит отпуска.

Высокий отпуск осуществляется нагревом закаленной стали до 500–600°С и применяется для изделий из конструкционных сталей, подвергаемых воздействию высоких динамических, знакопеременных или статических напряжений. Структура стали после высокого отпуска сорбит отпуска.

Читайте также: