Технология производства стальной упаковочной ленты

Обновлено: 02.05.2024

Упаковочная лента должна отвечать следующему комплексу свойств (табл.1):

| Таблица 1 | |

| Механические свойства стальной упаковочной ленты | |

| σв, Н/мм 2 | δ100, % |

| Не менее 960 | не менее 4 |

Известен способ производства холоднокатаной полосы из углеродистой стали, включающий нагрев сляба, горячую прокатку, охлаждение и смотку полосы в рулон, травление и холодную прокатку, согласно которому сляб нагревают до температуры 1260-1320°С, горячую прокатку завершают при температуре 820-880°С, охлаждение полосы ведут до температуры 550-590°С, а холодную прокатку осуществляют с суммарным обжатием 60-73%. Кроме того, сталь имеет следующий химический состав, мас.%:

| Углерод | 0,30-0,45 |

| Кремний | 0,01-0,05 |

| Марганец | 0,85-1,35 |

| Алюминий | 0,01-0,04 |

| Хром | не более 0,10 |

| Никель | не более 0,05 |

| Медь | не более 0,10 |

| Молибден | не более 0,05 |

| Сера | не более 0,020 |

| Фосфор | не более 0,020 |

| Железо | остальное [1] |

Недостаток известного способа состоит в том, что он не обеспечивает требуемые свойства для упаковочной ленты в части относительного удлинения.

Наиболее близким аналогом к предлагаемому изобретению является способ обработки полосы из низкоуглеродистой стали, включающий горячую прокатку, смотку полосы, травление, холодную прокатку и отжиг, согласно которому горячую прокатку заканчивают при температуре 840-860°С, смотку полосы осуществляют при 550-650°С, а холодную прокатку производят с обжатием 25-50% с последующим отжигом при 350-450°С [2].

Предлагаемый способ обработки полосы используется для низкоуглеродистой стали марок 08кп-3кп (пс).

Недостаток известного способа состоит в том, что при его использовании для производства упаковочной ленты они имеют низкий комплекс механических свойств, особенно в части показателя предела прочности, что уменьшает выход годного.

Техническая задача, решаемая изобретением, состоит в увеличении выхода годного за счет повышения комплекса механических свойств.

Кроме того, сталь имеет следующий химический состав, мас.%:

| Углерод | 0,10-0,18 |

| Кремний | 0,30-0,80 |

| Марганец | 1,10-1,80 |

| Алюминий | не более 0,06 |

| Хром | не более 0,06 |

| Фосфор | не более 0,020 |

| Сера | не более 0,015 |

| Азот | не более 0,01 |

| Железо и неизбежные примеси | остальное |

Сущность изобретения состоит в следующем.

При регламентированных параметрах горячей прокатки (температурах конца прокатки Ткп=830-870°С и смотки Тсм=470-540°С) обеспечивается формирование оптимальных структурных составляющих фаз для получения высоких прочностных и пластических свойств. В результате полосовая сталь имеет высокую однородность структуры, зерно характеризуется мелким размером. Окончание горячей прокатки полос при температуре ниже 830°С, в двухфазной области, приводит к значительной разнозернистости структуры, что влечет за собой нестабильность механических свойств в горячекатаном, а затем и в холоднокатаном состоянии. Повышение температуры конца горячей прокатки свыше 870°С приводит к укрупнению зерна и понижению прочностных свойств горячекатаной стали. Смотка полос ниже 470°С очень сильно повышает прочность стали, однако значительно снижает пластичность. При температуре смотки выше 540°С пластичность стали повышается, однако это приводит к снижению ее прочности ниже допустимого уровня.

Термическая обработка стали при температурах 370-440°С, производимая после холодной прокатки, позволяет повысить пластические свойства стали, сохраняя при этом прочностные свойства на требуемом уровне. При температуре более 440°С идет резкое снижение прочностных свойств. При температуре ниже 370°С для получения оптимальной пластичности требуется более длительная выдержка металла, что влечет за собой больший расход энергии.

Для достижения удовлетворительного уровня пластичности стали необходима оптимальная выдержка металла при 370-440°С.

Экспериментально установлено, что если время выдержки при термической обработке менее рассчитанного по формуле τ=(m+h)/K, то пластичность не возрастает до требуемого уровня, нет выравнивания свойств. Увеличение времени выдержки свыше рассчитанного по формуле τ=(m+h)/K приводит к снижению прочностных свойств готовой ленты и выхода годного, увеличению затрат на производство. Также установлено, что значение коэффициента К зависит от массы рулона.

Углерод в предложенной стали является основным упрочняющим элементом. При содержании углерода менее 0,10% прочностные свойства холоднокатаной стали ниже допустимого уровня. Увеличение концентрации углерода сверх 0,18% приводит к увеличению прочностных характеристик нагартованной ленты, но при этом сильно снижается пластичность металла.

Кремний раскисляет и упрочняет сталь. Снижение содержания кремния менее 0,3% приводит к снижению прочностных свойств полосы. Увеличение содержания этого элемента более 0,80% приводит к потере пластичности и вязкости.

Марганец оказывает упрочняющее действие. При содержании марганца менее 1,1% прочностные свойства и твердость ниже допустимого уровня, а увеличение его содержания более 1,8% резко понижает показатель пластичности.

Фосфор и сера являются вредными примесями, и их содержание должно быть сведено к минимуму. При содержании фосфора более 0,02% повышается прочность и вызывается охрупчивание стали. Вместе с этим сильно снижается удлинение. Сера практически не влияет на прочность, но при содержании серы более 0,015% уменьшает пластичность. Общая пластичность понижается частицами MnS. Снижение общей пластичности проходит экспоненциально с увеличением объемной доли частиц второй фазы MnS.

Алюминий введен для раскисления стали и связывания азота в нитриды. Нитриды алюминия упрочняют холоднокатаную сталь. Увеличение содержания алюминия более 0,06% способствует графитизации стали, падению ее прочностных свойств и твердости.

Хром упрочняет сталь, но при концентрации более 0,06% имеет место падение пластичности нагартованной полосы ниже допустимого уровня.

Азот упрочняет сталь, но если его количество превышает 0,01%, сталь становится склонной к разрушению, уменьшается выход годной полосы.

Пример реализации способа. Производство холоднокатаных рулонов массой от 18 до 20 т, толщиной 1,0 мм, шириной 1000 мм.

В кислородном конвертере выплавили 6 опытных плавок стали, химический состав которых приведен в таблице 2:

| Таблица 2 | |||||||||

| Химический состав сталей (ковшевая проба) | |||||||||

| № состава | Содержание химических элементов, мас.% | ||||||||

| С | Si | Mn | Al | Р | S | Cr | N | Fe и неизбежные примеси | |

| 1 | 0,080 | 0,23 | 1,10 | 0,030 | 0,014 | 0,005 | 0,55 | 0,006 | Остальное |

| 2 | 0,120 | 0,35 | 1,18 | 0,034 | 0,010 | 0,004 | 0,03 | 0,006 | -:- |

| 3 | 0,150 | 0,55 | 1,43 | 0,040 | 0,015 | 0,008 | 0,04 | 0,007 | -:- |

| 4 | 0,165 | 0,65 | 1,67 | 0,055 | 0,017 | 0,013 | 0,05 | 0,008 | -:- |

| 5 | 0,148 | 0,45 | 1.39 | 0,030 | 0,020 | 0,004 | 0,045 | 0,007 | -:- |

| 6 | 0,150 | 0,12 | 0,50 | не регл. | 0,010 | 0,020 | 0,10 | 0,006 | -:- |

Выплавленную сталь разливали на машине непрерывного литья в слябы толщиной 250 мм. Слябы нагревали в нагревательной печи с шагающими балками и прокатывали на непрерывном широкополосном стане 2000 в полосы толщиной 2,9 мм. Горячекатаные полосы на отводящем рольганге охлаждали водой и сматывали в рулон. Охлажденные рулоны подвергали соляно-кислотному травлению в непрерывном травильном агрегате. Затем травленые полосы прокатывали на 5-ти клетевом стане до конечной толщины 1 мм. Холоднокатаные рулоны подвергали термической обработке в колпаковых печах. После всех операций отбирали пробы и проводили испытания для определения механических свойств проката. Холоднокатаные полосы в виде рулонов, механические свойства которых удовлетворяют требованиям, приведенным в табл.1, отгружали потребителям для дальнейшей переработки (резке, пассивации, покрытию и др.). Благодаря применению данной технологии обеспечивается увеличение выхода годного до Q=100%.

Варианты реализации предложенного способа и показатели их эффективности приведены в таблице 3.

| Таблица 3 | |||||||||

| Режимы производства и их эффективность | |||||||||

| Режимы производства | Механические свойства | ||||||||

| № состава | m, т | К | Ткп, °C | Тсм, °C | Тотж, °C | τ, час | σв, H/мм 2 | δ100, % | Q, % |

| 1 | 18 | 0,83 | 830 | 470 | 420 | 23 | 877 | 5 | - |

| 2 | 18 | 0,83 | 830 | 470 | 370 | 23 | 1011 | 7 | 100 |

| 3 | 20 | 0,91 | 850 | 500 | 400 | 23 | 1000 | 8 | 100 |

| 4 | 20 | 0,91 | 870 | 540 | 430 | 23 | 1000 | 6 | 100 |

| 5 | 18 | 0,61 | 850 | 500 | 387 | 31 | 890 | 9 | - |

| 6 (прототип) | 20 | 845 | 555 | 390 | 23 | 650 | 17 | - |

Из данных, приведенных в таблице 3, следует, что при реализации предложенного способа (варианты №2-№4) достигается увеличение выхода годного за счет повышения комплекса механических свойств.

В случае запредельных значений заявленных параметров (варианты №1 и №5), а также при реализации известного способа [2] (вариант №6) из-за низкого комплекса механических свойств холоднокатаный прокат для производства готовой упаковочной ленты получить не удалось.

Технико-экономические преимущества предложенного способа заключаются в том, что за счет одновременной оптимизации режимов горячей прокатки и термической обработки достигается повышение комплекса механических свойств стали в холоднокатаном отожженном состоянии.

1. Патент Российской Федерации №2203965, МПК C21D 8/02, С22С 38/04, 2003 г.

2. Авторское свидетельство СССР №995925, МПК В21В 3/00, 1981 г.

2. Способ по п.1, отличающийся тем, что выплавляют сталь, содержащую, мас.%:

Изобретение относится к способу и стану горячей прокатки сляба (1), в частности стального сляба, и может найти применение в металлургической промышленности. Сляб (1) подвергают по меньшей мере двум стадиям обработки давлением при разных температурах в стане (2) горячей прокатки.

Изобретение относится к области металлургии. Для повышения в горячекатаном стальном листе сопротивления усталости проводят черновую прокатку со степенью обжатия 80% или более и чистовую прокатку при температуре подачи чистовой прокатки в диапазоне 800-950°С стали, содержащей в мас.%: С 0,05-0,15, Si 0,2-1,2, Mn 1,0-2,0, Al 0,005-0,10, N 0,006 или менее, и по меньшей мере один элемент, выбранный из: Ti 0,03-0,13, Nb 0,02-0,10 и V 0,02-0,15, железо и неизбежные примеси - остальное.

Изобретение относится к области металлургии, а именно к созданию стального листа толщиной не более 3 мм, используемого при изготовлении конструкционных деталей автомобилей, элементов конструкций зданий, мебели, приборных щитов.

Изобретение относится к области металлургии. Для обеспечения хорошей формуемости листа при прессовании в производственных условиях получают холоднокатаный стальной лист, содержащий, мас.%: С 0,005 или менее, Si 0,1 или менее, Мn 0,5 или менее, Р 0,03 или менее, S 0,02 или менее, N 0,005 или менее, Аl 0,1 или менее, Ti от 0,020 до 0,1 (включая 0,020 и 0,l), Fe и случайные примеси - остальное, в котором размер частиц TiN не превышает 0,5 микрон, размер частиц сульфида Ti и/или карбосульфида Ti не превышает 0,5 микрон, диаметр частиц феррита не превышает 30 микрон, отношение интенсивностей рентгеновских дифракционных линий (111)//ND в произвольно ориентированном образце составляет по меньшей мере 3 и отношение интенсивностей рентгеновских дифракционных линий (100)//ND в произвольно ориентированном образце не превышает 1.

Изобретение относится к области металлургии, а именно к листу конструкционной нержавеющей стали. Лист выполнен из стали, содержащей, в мас.%: от 0,01 до 0,03 С, от 0,01 до 0,03 N, от 0,10 до 0,40 Si, от 1,5 до 2,5 Мn, 0,04 или менее Р, 0,02 или менее S, от 0,05 до 0,15 Аl, от 10 до 13 Сr, от 0,5 до 1,0 Ni, 4×(C+N) или более и 0,3 или менее Ti, Fe и неизбежные примеси в качестве остального, при этом V, Сa и О регулируются в неизбежных примесях: 0,05 или менее V, 0,0030 или менее Сa и 0,0080 или менее О.

Изобретение относится к области металлургии, конкретнее к прокатному производству, и может быть использовано при изготовлении электросварных труб для строительства газопроводов и нефтепроводов в северных районах и сейсмических зонах.

Изобретение относится к обработке металлов давлением и может быть использовано для упрочнения металла в процессе обработки. Для повышения прочностных характеристик производимой стали осуществляют нагрев заготовки выше температуры аустенизации стали, черновую прокатку, междеформационное охлаждение, чистовую прокатку в температурном диапазоне 950-770°C в течение не менее 60 с с обеспчением формирования наноразмерных выделений Nb-Nb, и/или Nb-Ti, и/или Nb-Mo, и/или Мо-Мо в матрице парамагнитного кубического гранецентрированного и/или объемноцентрированного железа и последующую термическую обработку в интервале 680-450°C в течение не менее 80 с, обеспечивающую формирование наноразмерных выделений Cu-Cu и/или Cu-Ni в матрице ферромагнитного кубического объемноцентрированного железа.

Изобретение относится к способу термомеханической обработки для получения толстого листа (1) из исходного материала с повышенной вязкостью, в частности низкотемпературной вязкостью.

Изобретение относится к области металлургии, а именно к производству высокопрочного холоднокатаного стального листа. Лист выполнен из стали, содержащий в мас.%: 0,06-0,12 С, 0,4-0,8 Si, 1,6-2,0 Mn, 0,01-1,0 Cr, 0,001-0,1 V, 0,05 или менее Р, 0,01 или менее S, 0,01-0,5 растворимого алюминия (sol.

Изобретение предназначено для повышения производительности при производстве холоднокатаной широкополосной стали. Способ включает непрерывную прокатку на совмещенном агрегате непрерывного травления и стане непрерывной холодной прокатки при заданных режимах травления и прокатки.

Изобретение относится к области черной металлургии, к прокатному производству, и может быть использовано при получении упаковочной ленты, используемой для автоматизированной обвязки грузов.

Изобретение предназначено для снижения разнотолщинности тончайших полос и лент (толщиной не более 0,2 мм), получаемых холодной прокаткой из низкоуглеродистых сталей на непрерывных многовалковых станах.

Изобретение относится к прокатному производству и может быть использовано при прокатке холоднокатаных полос из низкоуглеродистой стали на непрерывных станах с последующим отжигом в садочных печах.

Изобретение предназначено для снижения энергозатрат прокатного производства и может быть использовано при дрессировке стальных холоднокатаных отожженных полос в клети с по меньшей мере одним приводным валком.

Изобретение относится к прокатному производству и может быть использовано для получения холоднокатаной полосы из листовой низкоуглеродистой стали, стабилизированной алюминием, для изготовления изделий методом глубокой вытяжки.

Изобретение относится к прокатному производству и может быть использовано при получении горячекатаного травленого листового проката как в виде товарной продукции, так и заготовки для последующей холодной прокатки.

Изобретение относится к прокатному производству и может быть использовано при холодной прокатке стальных полос на реверсивных и непрерывных станах. .

Изобретение относится к изготовлению тонколистовой холоднокатаной трубной стали, используемой для трубок амортизаторов автомобилей. .

Изобретение относится к прокатному производству и может быть использовано для получения холоднокатаной нагартованной полосы из листовой стали с покрытием или без него, для последующей обработки путем гибки или формовки, в частности кровельной металлочерепицы.

Изобретение относится к прокатному производству и может быть использовано на многоклетевых непрерывных станах при холодной прокатке полосы из стали или сплавов цветных металлов из горячекатаного подката. Сущность изобретения: при холодной прокатке полосы необходимо выдерживать допуски на продольную и поперечную разнотолщинность, при этом требования к точности прокатанной полосы по продольной разнотолщинности и поперечному профилю и форме постоянно ужесточаются. Современные технологии предполагают использование систем автоматического регулирования толщины по длине полосы (САРТиН) и по поперечному профилю и форме полосы (САРПФ) с учетом единого допуска на отклонение толщины полосы от номинального значения по всей ее площади. Отличительной особенностью способа согласно изобретению является то, что прокатку ведут с установкой различных допусков в САРТиН на отклонение толщины от номинальной в продольном направлении и в САРПФ на отклонение толщины от номинальной в поперечном направлении в зависимости от единого допуска на отклонение толщины от номинального значения по всей площади полосы, указанные зависимости описаны математическими выражениями. При этом горячекатаный подкат получен прокаткой с установкой допуска на поперечную разнотолщинность, а указанный допуск устанавливают в зависимости от единого допуска на отклонение от номинальной толщины по всей площади готовой холоднокатаной полосы, эта зависимость также описана математическим выражением. При использовании изобретения становится возможным получать более точную полосу, в этом заключается технический результат изобретения. 1 з.п. ф-лы, 2 ил.

Технологический процесс производства стальной ленты

На сегодняшний день в мире существует два основных вида сплавов углерода с железом — холоднокатаная и горячекатаная сталь. Все остальные модификации входят в два этих понятия. При выплавке обоих видов материала нет технологических различий. Они наступают на стадии окончательной обработки и раскатки металла в листы.

Горячекатаная и холоднокатаная стали отличаются тем, что первый вид получает свою окончательную форму в раскаленном виде, а второй обрабатывается холодным. Это обуславливает и производственные ограничения для металла холодной обработки. Дело в том, что горячая сталь хорошо поддается сгибанию, держит полученную форму и не рвется под давлением. Поэтому можно производить манипуляции с деталями любой толщины. Холодный сплав склонен к сопротивлению любым видам деформаций, плохо держит установленную форму и при избыточном воздействии может порваться. Так что таким способом получают только листы небольшой толщины. Это обуславливает сферу применения данного вида стали, который используют для изготовления корпусов различных устройств, строительных и обшивочных материалов, кузовов для транспортных средств.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПРОИЗВОДСТВА МАТЕРИАЛА

Технология производства холоднокатаной стали подразумевает создание определенных условий на каждом этапе обработки. Выплавка металла производится стандартным способом и не содержит каких-либо хитростей. Далее полученный сплав раскатывают на листы либо заворачивают в рулоны. После этого и начинается процедура холоднокатаной обработки.

На первом этапе сталь проходит очищение от окалины и оксидной пленки. Существует два метода для данной процедуры: травление и дробеструйная обработка. Травление подразумевает погружение стали в 25% раствор соляной или серной кислоты. Этот способ удаляет лишние элементы с поверхности металла при помощи химических реакций

Дробеструйная обработка означает ударное воздействие на стальной лист, которое позволяет сбивать с поверхности лишние частицы. На некоторых производствах применяют метод комбинированной очистки, который является наиболее эффективным. После завершения процедуры, холоднокатаная сталь протягивается через прокатные станы. На этом этапе очень важно правильно выбрать степень натяжения, иначе материал может порваться либо на нем образуются поперечные сдвиги.

На этом завершается непосредственный этап производства и начинается этап закалки. Для начала сталь проходит отжиг в печах колпакового типа при температуре около 700 градусов по Цельсию. Это приводит к рекристаллизации молекулярной сетки сплава, благодаря чему он получает необходимую гибкость и упругость. Важным условием обработки является удаление из камеры воздуха, чтобы предотвратить окисление материала. После отжига листы снова прокатываются на стане, что предотвращает появление линий сдвига.

Последний этап обработки называется дрессировка. Он подразумевает сжатие полученных заготовок на величину до 3%. Эта процедура повышает твердость и прочность листов, чтобы они в будущем могли без проблем выполнять возлагаемые на них функции. Кроме перечисленных стандартных процедур обработки, материал может подвергаться дополнительным манипуляциям для придания ему определенных свойств. Например, оцинкованная холоднокатаная сталь покрывается слоем цинка, который обеспечивает ей высокую стойкость к воздействию коррозии. Этот материал используется для производства 90% автомобильных кузовов по всему миру.

Также из оцинковки изготавливают кровельные материалы, корпуса для бытовой техники, вентиляционные конструкции. Электротехническая холоднокатаная сталь применяется для изготовления корпусов электродвигателей. После специальной обработки она получает электромагнитные свойства, которые минимизируют потерю энергии при работе двигателя, позволяют уменьшить его габариты и повысить КПД при работе. Холоднокатаная нержавейка широко используется в изготовлении различных материалов для внешней обшивки зданий и сооружений, а также при производстве газовых печей, холодильников корпусов для других видов бытовой техники.

Материал поступает в продажу в двух видах. Холоднокатаная листовая сталь поставляется в виде металлических листов установленных размеров. Некоторые виды продукции стандартизированы, а некоторые могут быть порезаны под заказ с удобными для клиента параметрами. Резку на листы сталь проходит уже после завершения всех технологических процедур, поэтому фирмы не испытают больших неудобств, если захотят угодить покупателю и по его просьбе вырезать листы нужного размера. В таком виде работать с металлом очень удобно. Листы попадают к потребителю уже ровными и готовыми для вырезания деталей любой формы. Тонкая холоднокатаная листовая сталь хорошо поддается штамповке. И чем ровнее будет заготовка, тем лучшим получится конечный результат. А вот холоднокатаная рулонная сталь требует еще предварительной обработки. Она получается, когда после всех технологических процессов полученный материал не разрезают на заготовки, а скатывают в рулоны. Это позволяет сделать продукцию более компактной, что значительно упрощает ее хранение и транспортировку.

Способ производства стальной нагартованной ленты

Изобретение относится к прокатному производству и может быть использовано в технологии изготовления стальной нагартованной ленты, применяемой, например, для упаковки готового проката.

Технология производства узкого полосового проката (ленты) во многом идентична технологии для широкополосного проката, но имеет и ряд особенностей. Определения ленточной стали и ее прокатки приведены, например, в книге Д.Я.Гуревича «Краткий справочник прокатчика». М.: «Металлургия», 1955, с.145-146. Упаковочная лента делается из углеродистой стали, технология производства которой, включающая холодную прокатку, термообработку и дрессировку металла, достаточно подробно описана в книге В.Б.Бахтинова «Прокатное производство». М.: «Металлургия», 1987, с.337-346.

Известен способ изготовления ленты из нержавеющей мартенситно-стареющей стали, при котором перед холодной прокаткой ленту подвергают двойной правке растяжением с относительной степенью деформации 2…3% за проход, а прокатку ведут с уменьшением обжатия в каждом проходе в 1,3…2,0 раза (см. а.с. СССР №998521, кл. С21D 9/52, опубл. в БИ №7, 1983 г.). Однако этот способ не оговаривает технологию отжига и дрессировки полосового проката.

Наиболее близким аналогом к заявляемому способу является способ производства металлической ленты по а.с. СССР №480457, кл. В21D 1/05, опубл. 10.10.75 г.

Этот способ включает холодную прокатку, термообработку и дрессировку тонкой ленты и характеризуется тем, что обжатие при прокатке принимают равным 50…75% и после каждых 15…25% обжатия осуществляют дополнительную правку полос. Известный способ также не приводит параметры отжига и дрессировки проката, что затрудняет получение требуемых механических свойств и качества поверхности ленты.

Технической задачей настоящего изобретения является получение требуемых механических свойств и качества поверхности стальной ленты.

Для решения этой задачи предлагаемый способ включает холодную прокатку, термообработку и дрессировку металла, а горячекатаную полосовую сталь толщиной 2,0…2,8 мм, содержащую 0,08…0,15 мас.% углерода, 0,05…0,10% кремния и 0,4…0,7% марганца, перед холодной прокаткой подвергают предварительному отжигу в колпаковых печах с выдержкой 4 ч при температуре t1=500°С и с выдержкой 10 ч при t2=560°С с общим временем нагрева 20 ч, а затем прокатывают на конечную толщину 0,5…1,0 мм, принимая величину суммарного обжатия εε=212/(h+2,3), %, при уставке номинальной толщины в чистовой клети непрерывного стана, после чего металл подвергают окончательному отжигу с нагревом до 400°С и с выдержкой при этой температуре 10 ч, снижая в последующем, до окончания времени нагрева, температуру до 380°С, и термообработанную ленту подвергают дрессировке с обжатием 0,2…0,7%.

Приведенные параметры способа получены опытным путем и являются эмпирическими.

Сущность заявляемого технического решения заключается в оптимизации параметров технологии производства нагартованной ленты, т.е. поверхностно наклепанной (упрочненной) стальной полосы (см. «Толковый металлургический словарь» под ред. В.И.Куманина. М.: «Русский язык», 1989, с.177, 179). В результате этого получается лента, пригодная для упаковки сортового и листового проката при его транспортировке.

Опытную проверку предлагаемой технологии производства нагартованной ленты осуществляли в ОАО «Магнитогорский металлургический комбинат».

С этой целью перед холодной прокаткой стальной ленты на непрерывном стане 630 варьировали параметры предварительного отжига, при прокатке использовали разные величины εε, меняя уставку (т.е. межвалковый зазор) толщины в чистовой клети стана, варьировали параметры окончательного отжига и величину обжатия при дрессировке. Результаты опытов оценивали по выходу ленты с требуемыми мехсвойствами и качеством ее поверхности.

Наилучшие результаты (выход качественной ленты в пределах 99,1…99,7%) получены с использованием предлагаемой технологии; отклонения от рекомендуемых ее параметров ухудшали достигнутые показатели. Так, уменьшение времени выдержки, времени нагрева и температуры в колпаковых печах при предварительном отжиге вызывали необходимость уменьшения εε при прокатке (вследствие недостаточного разупрочнения стали при отжиге) для получения нагартованной ленты, что в ряде случаев приводило к получению проката с h>1,0 мм, хотя остальные требуемые параметры технологии соблюдались.

Увеличение времени выдержки и нагрева, а также температуры в печах приводили к получению ленты недостаточной прочности (не нагартованной), что наблюдалось и при уменьшении εε и увеличении уставки валков в чистовой клети. Уменьшение же величины уставки в отдельных случаях выводило конечную толщину h за пределы минусового допуска.

Снижение температуры окончательного отжига (менее 400°С) и времени выдержки при этой температуре (менее 10 ч), а также последующей температуры (менее 380°С) и повышение εε вызывали излишнее упрочнение прокатываемой полосы, что отрицательно сказывалось на ее продольном роспуске. Увеличение же этих параметров (кроме величины εε) приводило в ряде случаев к получению не нагартованной ленты с σв

Способ, выбранный в качестве ближайшего аналога, в опытах не проверялся по причинам, изложенным выше. Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для достижения поставленной цели и его преимущество перед известным объектом.

Технико-экономические исследования показали, что использование настоящего изобретения при производстве нагартованной ленты позволит увеличить выход качественной продукции не менее чем на 3% при соответствующем росте прибыли от реализации проката с улучшенными свойствами.

Пример конкретного выполнения

Полосовая сталь, содержащая 0,12 мас.% углерода, 0,07% кремния и 0,5% марганца, перед холодной прокаткой подвергается предварительному отжигу в колпаковых печах с выдержкой 4 ч при t1=500°С и с выдержкой 10 ч при t2=560°С с общим временем нагрева 20 ч.

При конечной толщине h=0,8 мм величина , т.е. исходная толщина полос должна быть равна .

Окончательный отжиг с нагревом до 400°С и выдержкой 10 ч при этой температуре со снижением температуры до 380°С. Обжатие при дрессировке 0,5%.

Стальная обвязочная лента и способ ее изготовления

Нетермообработанная стальная обвязочная лента и способ ее получения с высокой прочностью на растяжение и с высокой формуемостью, которую можно наложить в виде натянутой петли вокруг упакованных изделий с помощью обвязывающей машины. Лента изготовлена из стали, содержащей примерно, %: 0,20 - 0,25 углерода; 0,30 - 0,60 марганца; максимально 0,04 фосфора; максимально 0,05 серы; алюминий в количестве, достаточном для его полного раскисления; максимально 0,10 кремния, и отношение бора к свободному азоту приблизительно 1,07 - 1,43. Сталь наматывают при температуре намотки примерно 593 o C для уменьшения самоотжига, который происходит во время охлаждения на воздухе после намотки. Затем рулонную сталь обжимают примерно на 80% путем холодной прокатки для увеличения прочности на растяжение, перед тем, как из нее изготавливают стальную обвязочную ленту, которая может быть защищена цинковым покрытием. 2 с. и 5 з. п. ф-лы, 1 табл.

Изобретение в основном относится к способу получения металлической обвязочной ленты и самой обвязочной ленты и, более конкретно, к способу получения нетермообработанной стальной обвязочной ленты с высоким пределом прочности на растяжение и с высокой формуемостью, которую можно накладывать в виде натянутой петли на упакованные изделия с помощью обвязывающей машины и самой нетермообработанной стальной обвязочной ленты.

Изделия, упакованные в пучок, на поддоне или в решетчатой таре для перевозок, хранения и продажи, часто укрепляют стальной или полимерной обвязочной лентой, наложенной в виде натянутой петли, с помощью автоматической или ручной обвязывающей машины. В некоторых случаях, в особенности в тех, где обвязочной лентой укрепляют упаковку с существенным весом, такую как штабель кирпичей, требуется использовать стальную ленту, которая обладает большим пределом прочности на растяжение и менее подвержена порче за счет абразивного истирания, чем полимерная и существующая нетермообработанная стальная обвязочная лента. Кроме того, хотя определенная существующая стальная обвязочная лента хорошо применима к тяжелым упакованным изделиям с цилиндрическими формами или же с гладкими или тупоугольными поверхностями, существуют ограничения по форме, которую она может принять под напряжением над острыми краями и углами упаковки и вокруг них. Более конкретно, упаковки, имеющие острые углы с малым радиусом кривизны, например, угол 90 градусов, поднимают проблему в отношении существующей стальной обвязочной ленты, потому что лента подвергается огромным напряжениям и деформациям по мере увеличения натяжения ленты до степени, требуемой для укрепления упакованного изделия. Часто эти напряжения и деформации вызывают разрыв обвязочной ленты вблизи края или угла упакованного изделия. В частности, относительно низкая пластичность нетермообработанной обвязочной ленты способствует ее повреждению при таком применении.

Данная проблема может быть особенно серьезной в применениях, где обвязочную ленту накладывают и натягивают с помощью автоматической обвязывающей машины, создающей высокое натяжение в течение короткого интервала времени, во время быстрого процесса наложения ленты. Разрушение стальной обвязочной ленты можно предупредить путем уменьшения приложенного к ленте напряжения, однако уменьшение натяжения ленты может привести к непрочно упакованным изделиям и, поэтому, часто является неприемлемой альтернативой.

Для уменьшения напряжения и деформации обвязочной ленты предлагалось также помещать защитную прокладку между лентой и острыми краями или углами упакованных изделий; однако это требует дополнительной стадии, которая занимает время и ее не просто ввести как часть операции автоматической обвязки.

Кроме того, во многих случаях помещение защитной прокладки между углами упаковки и обвязочной лентой может не привести к положительному отклонению сил на ленте так, чтобы предотвратить ее разрыв или разрушение.

Физические свойства стали, которая составляет стальную обвязочную ленту, определяют прочность на растяжение и формуемость ленты. Материал на основе железа, подходящий для стальной обвязочной ленты, обычно включает углерод, который добавляют к стали с целью увеличения предела прочности ленты на растяжение.

Известна стальная обвязочная лента, изготовленная из стали, содержащей углерод, марганец, фосфор, серу, кремний, алюминий и бор с заданным соотношением к свободному азоту, подвергнутая смотке в рулон при заданной температуре и холодной прокатке (VS, патент N 4436561, C 21 D 8/04, 1984).

Однако, добавление углерода приводит к увеличению хрупкости стали, которая понижает формуемость стали и, соответственно, способность стальной обвязочной ленты принимать форму над углами и около них без разрыва. Свободный азот является другим источником хрупкости стали, а также источником деформационного старения, которое вызывает изгибание стали во время пластической деформации. В малоуглеродистых сталях вредные воздействия свободного азота перекрывают вредные воздействия углерода. Эти вредные воздействия обычно обусловлены способностью свободного азота и углерода быстро диффундировать через структуру стали и скапливаться в дефектах или дислокациях, возникающих в решетчатой структуре, когда сталь подвергают пластической деформации. Скопление свободного азота и, в меньшей степени, атомов углерода не позволяет индивидуальным атомам решетчатой структуры двигаться по последней от одного положения к следующему положению, и в результате такого скопления решетчатая структура будет заперта и скорее разорвется, чем подвергнется пластической деформации.

Известно, что добавление к стали элементов подобных титану, цирконию или бору, приведет к удалению свободного азота, то есть удалит вредные количества свободного азота из стали, путем реакции со свободным азотом с образованием нитрида титана, нитрида циркония или нитрида бора, соответственно. Удаление свободного азота приводит к улучшенной формуемости и пластичности, уменьшенному деформационному упрочнению и устранению деформационного старения, связанного с азотом. Однако, известно, что образование нитридов титана и циркония вызывает разрыв стальной матрицы во время обжатия в холодном состоянии и уменьшает остаточную пластичность в полностью твердых холоднокатанных сталях. Кроме того, добавление элементов, удаляющих азот, в количествах, выше требуемых для удаления свободного азота, увеличит способность упрочняться и уменьшит формуемость стали, а дальнейшее добавление может привести к хрупкости.

Известен способ изготовления стальной обвязочной ленты, включающий получение заготовки из стали, содержащей углерод, марганец, фосфор, серу, кремний, алюминий и бор с заданным соотношением к свободному азоту, смотку в рулон при заданной температуре и холодную прокладку (VS, патент N 4397669, С 21 D 8/04, 1981).

Известно, что обжатие стали холодной обработкой увеличит прочность стали на растяжение, позволяя таким образом уменьшить содержание углерода при сохранении фиксированного предела прочности на растяжение. Однако, обжатие стали холодной обработкой также увеличивает хрупкость стали и уменьшает ее формуемость. Поэтому, в тех случаях, где важна формуемость стали, обжатие холодной обработкой осуществляют в ограниченной степени для того, чтобы избежать повышения хрупкости и сопутствующей потери формуемости стали. Например, в процессах производства труб обжатие стали холодной обработкой ограничивают приблизительно 10% поскольку дальнейшее обжатие холодной обработкой увеличит хрупкость стали до такой степени, что ей нельзя придать форму трубы без разрыва.

Хорошо известно улучшение прочности стали на растяжение путем легирования другими элементами или термообработкой. Однако, эти способы относительно дороги и обычно не являются подходящими решениями проблем, связанных с обвязкой стальной лентой. Кроме того, термообработка требует подвода энергии, что усугубляет всегда присутствующую проблему энергосбережения.

В свете вышеприведенного обсуждения, существует выраженная потребность в прогрессе техники стальных лент для применения в качестве обвязки.

Поэтому изобретение имеет целью предложить новую стальную обвязочную ленту.

Также, целью изобретения было предложить новую нетермообработанную стальную обвязочную ленту, которая имеет высокий предел прочности на растяжение и характеризуется высокой формуемостью.

Другой целью изобретения было предложить новую стальную обвязочную ленту, изготовленную из стали, содержащей алюминий в количестве, достаточном для полного раскисления алюминия, где алюминий удаляет вредные количества кислорода и вредные количества азота.

Следующей целью изобретения было предложить новую стальную обвязочную ленту, изготовленную из стали с отношением бора к свободному азоту таким, что он удаляет свободный азот без увеличения способности стали упрочняться и хрупкости стали.

Также, следующей целью изобретения было предложить новую стальную обвязочную ленту, изготовленную из стали, которую наматывают при температуре, уменьшающей самоотжиг, который происходит во время охлаждения на воздухе после намотки.

А также, следующей целью изобретения было предложить новую стальную обвязочную ленту, изготовленную из стали, которую обжимают примерно на 80% холодной обработкой с целью увеличить предел прочности на растяжение, поддерживая одновременно приемлемую степень формуемости.

Соответственно изобретение направлено на новый способ и устройство для получения нетермообработанной стальной обвязочной ленты с высокой прочностью на растяжение и с высокой формуемостью, которую можно наложить в виде натянутой петли вокруг упакованных изделий с помощью обвязывающей машины. Лента изготовлена из стали, содержащей примерно, 0,20 0,25 углерода; 0,30 0,60 марганца; максимально 0,04 фосфора; максимально 0,05 серы; алюминий в количестве, достаточном для его полного раскисления, где алюминий удаляет иным образом вредные количества кислорода и свободного азота; максимально 0,10 кремния, где кремний удаляет иным образом вредные количества кислорода; и отношение бора к свободному азоту в диапазоне приблизительно 1,07 1,43, где бор также удаляет свободный азот, но не увеличивает способность упрочняться и хрупкость. Сталь наматывают при температуре намотки примерно 593 o C с целью уменьшения самоотжига, который происходит во время охлаждения на воздухе после намотки. Затем рулонную сталь обжимают примерно на 80% путем холодной прокатки, перед тем, как из нее изготавливают стальную обвязочную ленту, которая может быть защищена цинковым покрытием.

Эти и другие цели, отличительные признаки и преимущества изобретения будут ясны при рассмотрении последующего подробного описания изобретения.

Изобретение включает способ и устройство для получения нетермообработанной стальной обвязочной ленты с высокой формуемостью, пригодной для использования в обвязывающей машине. Стальная обвязочная лента может быть использована для укрепления тяжелых упаковок с краями или углами, над которыми и вокруг которых стальная обвязочная лента должна принять форму без разрыва, например, штабеля кирпичей. В одном варианте осуществления, стальная обвязочная лента имеет размер сечения примерно 1,3 см на 0,5 см, а во втором варианте осуществления стальная обвязочная лента имеет размер сечения примерно 1,6 см на 0,5 см (см. таблицу). Однако, изобретение применимо к стальным обвязочным лентам с любым размером сечения. Стальные обвязочные ленты в примерных вариантах осуществления имеют следующие приблизительные физические характеристики, которые были определены экспериментально.

Испытание на изгиб обычно включает изгибание ленты на острый угол 90 o и последующее возвращение ленты в исходную ориентацию. Результат 1 R означает, что лента была изогнута на 90 o и возвращена в исходную ориентацию без разрушения.

Изобретение включает приготовление плавки из железа, регулирование содержания бора, образование стального листа, намотку при надлежащей температуре и существенное обжатие стали холодной прокаткой.

Плавка в основном включает комбинацию элементов со следующими химическими характеристиками (процентное содержание приблизительное), Углерод 0,20 0,25 Марганец 0,30 0,60 Фосфор максимально 0,04 Сера максимально 0,05 Al PA; Кремний максимально 0,10 Отношение бора к азоту (B/N) 1,07 1,43 Углерод добавляют в количестве, обеспечивающем прочность и растяжение без увеличения хрупкости до степени, отрицательно влияющей на формуемость. Алюминий добавляют в количестве, достаточном для его полного раскисления (РА). Более конкретно, алюминий добавляют в количестве, которое удаляет иным образом вредные количества кислорода и свободного азота путем реакции с кислородом с образованием окиси алюминия и путем реакции со свободным азотом с образованием нитрида алюминия. Кремний также удаляет кислород путем реакции с ним с образованием окиси кремния. Также добавляют бор для удаления свободного азота из стали путем реакции со свободным азотом с образованием нитрида бора. Однако, бор реагирует со свободным азотом, который не реагирует с алюминием с образованием нитрида алюминия. Количество добавленного бора зависит от количества свободного азота в железе и поэтому выражается в виде отношения бора к азоту, которое в настоящем изобретении лежит в диапазоне примерно 1,07 1,43. Бор добавляют только в степени, необходимой для удаления азота, и не добавляют в избыточном количестве, которое может увеличить способность упрочняться и хрупкость. Реакции алюминия и кремния с кислородом с образованием окиси алюминия и окиси кремния предотвращает реакцию бора с кислородом с образованием окиси бора. Реакции алюминия и кремния с кислородом сохраняют бор, который иначе расходовался бы на образование окиси бора. Плавка не должна включать элементы, такие как титан или цирконий, которые удаляют азот более эффективно, чем бор. Эти эффективные захватыватели азота реагируют с ним более охотно, чем с азотом реагирует бор, не оставляя азота для реакции с бором, в результате чего свободный бор может в дальнейшем увеличивать способность упрочняться и хрупкость стали.

В одном из вариантов осуществления изобретения плавка содержит комбинацию малоуглеродистой стали технической частоты, например AlSl 1023, а также алюминий, кремний и бор. AlSl 1023 содержит углерод, марганец, фосфор и серу в указанных выше пределах и азот в диапазоне примерно 0,0035 0,0065% Поэтому, для того, чтобы получить отношение бора к азоту в диапазоне примерно 1,07 1,43, будет добавлен бор в количестве в диапазоне приблизительно 0,005 0,007% В том случае, если содержание свободного азота больше или меньше, содержание бора нужно регулировать так, чтобы обеспечить соблюдение вышеуказанного отношения бора к азоту, которое оптимизирует удаление азота без ухудшения формуемости. После этого полученную сталь отливают в стальной слиток, который может быть прокатан в стальной сляб, или, в другом варианте осуществления изобретения, сталь можно непрерывно отливать в стальной сляб для дальнейшей обработки.

Стальной сляб обрабатывают на стане горячей прокатки, где его прокатывают в горячем состоянии с образованием горячекатанной полосы. Во время прокатки стальной сляб может проходить через печь повторного нагрева перед прокаткой в горячекатанную полосу с помощью совокупности черновых и чистовых клетей. После того, как стальная лента выходит из чистовой клети, ее обрабатывают на наматывающем устройстве, где ее формуют в рулон, после чего охлаждают на воздухе. Во время охлаждения на воздухе сталь самоотжигается, что характеризуется тенденцией к уменьшению предела прочности на растяжение и приводит к иным вредным воздействиям на сталь. В одном из вариантов осуществления изобретения сталь равномерно охлаждают после чистовой стадии и наматывают при температуре намотки примерно 593 o C для того, чтобы уменьшить самоотжиг, проходящий во время охлаждения на воздухе после стадии намотки. После намотки и после охлаждения на воздухе рулонную сталь обжимают более чем на 70% путем холодной прокатки перед ее переработкой в стальную обвязочную ленту. В другом варианте осуществления изобретения стальную ленту обжимают приблизительно на 80% путем холодной прокатки перед переработкой в стальную обвязочную ленту. Стальную обвязочную ленту также можно оцинковать цинковой краской путем гальваностегии или путем погружения в горячий расплав для получения покрытия, защищающего стальную обвязочную ленту от коррозии.

Выше приведено описание, дающее обычному специалисту возможность воплотить и использовать предпочтительные варианты осуществления настоящего изобретения. Для специалиста очевидно, что существуют вариации, модификации и эквиваленты описанных здесь вариантов осуществления изобретения. Поэтому настоящее изобретение ограничивается только объемом притязаний прилагаемой формулы изобретения.

1. Стальная обвязочная лента, изготовленная из стали, содержащей углерод, марганец, фосфор, серу, кремний, алюминий и бор с заданным соотношением к свободному азоту, подвергнутая смотке в рулон при заданной температуре и холодной прокатке, отличающаяся тем, что лента изготовлена из стали, содержащей следующее соотношение компонентов, мас.

Углерод 0,2 0,25

Марганец 0,3 0,6

Кремний Не более 0,1

Фосфор Не более 0,04

Сера Не более 0,05

алюминий в количестве, обеспечивающем полное раскисление стали, удаление кислорода и свободного азота с образованием окиси алюминия и нитрида алюминия, и бор в количестве, обеспечивающем соотношение к свободному азоту приблизительно 1,07 1,43, и удаление свободного азота с образованием нитрида бора, подвергнутая смотке в рулон приблизительно при 593 o С и холодной прокатке с обжатием приблизительно на 80% и имеет предел прочности на растяжение, примерно 130 160 KSJ, относительное удлинение до 4,0% и минимальный изгиб приблизительно IR.

2. Лента по п.1, отличающаяся тем, что лента в сечении составляет приблизительно 1,3 см на 0,5 см и имеет сопротивление разрушению примерно 560 801 кг.

3. Лента по п.1, отличающаяся тем, что лента в сечении составляет приблизительно 1,6 см на 0,5 см и имеет сопротивление разрушению примерно 701 998 кг.

4. Лента по п.1, отличающаяся тем, что она изготовлена из стали, подвергнутой смотке в рулон при температуре ниже 593 o С для уменьшения самоотжига, происходящего во время охлаждения на воздухе после смотки.

5. Способ изготовления стальной обвязочной ленты, включающий получение заготовки из стали, содержащей углерод, марганец, фосфор, серу, кремний, алюминий и бор с заданным соотношением к свободному азоту, смотку ее в рулон при заданной температуре и холодную прокатку, отличающийся тем, что заготовку получают из стали при следующем соотношении компонентов, мас.

Углерод 0,2 0,25

Марганец 0,3 0,6

Кремний Не более 0,1

Фосфор Не более 0,04

Сера Не более 0,05

алюминий в количестве, обеспечивающем полное раскисление стали, удаление кислорода и свободного азота с образованием окиси алюминия и нитрида алюминия, и бор в количестве, обеспечивающем соотношение к свободному азоту приблизительно 1,07 1,43 и удаление свободного азота с образованием нитрида бора, смотку в рулон осуществляют при температуре, приблизительно 593 o С для уменьшения самоотжига, происходящего во время охлаждения на воздухе после смотки, а холодную прокатку ведут с обжатием примерно на 80% с получением ленты, имеющей предел прочности на растяжение в диапазоне примерно 130 160 KSJ, относительное удлинение в диапазоне до 4,0% и минимальный изгиб приблизительно IR.

6. Способ по п.5, отличающийся тем, что смотку в рулон ведут при температуре ниже 593 o С для уменьшения самоотжига, который происходит во время охлаждения на воздухе после смотки.

7. Способ по п.6, отличающийся тем, что холодную прокатку ведут с обжатием примерно на 80%

Упаковочная стальная лента — применение, характеристики, производство

Металлическая упаковочная лента, выпускаемая в соответствии с требованиями ГОСТ, может изготавливаться из обычной и оцинкованной стали. Такая лента успешно используется для упаковки грузов различного назначения, в том числе тяжелых и крупногабаритных. Кроме того, с помощью этой ленты грузы закрепляются в процессе их транспортировки.

Рулон стальной упаковочной ленты

Требования ГОСТ 3560-73

Лента стальная, для изготовления которой используется высококачественная низкоуглеродистая сталь, широко используется в различных отраслях современной промышленности. С помощью такой ленты выполняют обвязку арматурных материалов и других металлических изделий (трубы, прокат), а также изделий строительного назначения. Очень востребована лента металлическая в тех случаях, когда необходимо выполнить транспортировку габаритных и хрупких предметов (к примеру, стеклопакетов), чтобы обеспечить их целостность в процессе перевозки.

Используемая для упаковки лента из металла выпускается с цинковым или полимерным покрытием, что обеспечивает ее исключительную коррозионную стойкость. Благодаря такому покрытию лента стальная упаковочная успешно переносит воздействие повышенной влажности и химически активных сред, сохраняет все свои характеристики даже после длительной эксплуатации. Согласно положениям ГОСТ 3560-73, упаковочная лента из металла подразделяется на следующие основные виды:

- по соответствию показателям точности: Ш и Т – обладающие повышенной точностью по ширине и толщине соответственно, изделия стандартной точности (в таких случаях на ленту не наносится дополнительная маркировка);

- по состоянию материала: нагартованные (Н), полунагартованные (ПН) и мягкие (М).

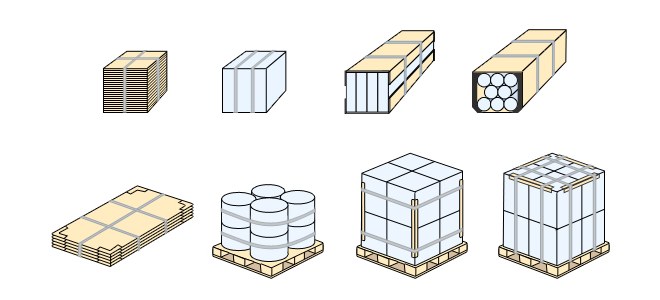

Варианты крепления грузов с использованием стальной ленты

Толщина выпускаемых современной промышленностью лент находится в диапазоне 0,2–1,8 мм, а их ширина составляет от 15 до 50 мм. ГОСТом оговариваются и допустимые отклонения основных размеров металлических упаковочных лент. Так, отклонения значений толщины, которые зависят от класса точности изделия и других параметров, могут находиться в пределах 0,02–0,15 мм, а допустимые расхождения оговоренной ширины не могут превышать 0,5–2 мм.

Стальная упаковочная лента может выпускаться и нестандартной ширины, если это согласовано с заказчиком. В таких случаях ширина может варьироваться в больших пределах, но толщина должна находиться в интервале 0,25–0,4 мм. Максимальное отклонение значений ширины таких лент составляет 1 мм.

ГОСТ оговаривает и значение относительного удлинения, которому должны соответствовать ленты из сталей с различными характеристиками. Так, для полунагартованных сталей этот показатель – не менее 7%, для мягких — не менее 17%, для изделий из нагартованного металла этот показатель не оговаривается. Должна соответствовать лента стальная, используемая для упаковочных целей, и определенному уровню временного сопротивления разрыву. ГОСТ оговаривает следующие значения этого показателя для сталей:

- нагартованных – от 60 Н/мм2;

- полунагартованных – от 35 Н/мм2;

- мягких – от 25 Н/мм2.

Как указано выше, для производства упаковочных лент используются высококачественные низкоуглеродистые стали (70, 10, 08кп, 1пс, 51ХФА, 60С2А, 45, 08пс и др.), которые по своим показателям должны соответствовать требованиям следующих ГОСТов: 1050-88, 380-88, 16523-89. Кроме низкоуглеродистых, с этой целью могут быть использованы и углеродистые стали, но каждый из таких случаев должен быть обязательно согласован с заказчиком.

Стальная упаковочная лента должна соответствовать целому ряду особых требований:

- Готовое изделие должно иметь ровную поверхность, без рванин и расслоений.

- Стальная лента после производства сматывается в рулоны, вес которых должен составлять от 40 до 200 кг для изделий с шириной свыше 20 мм, 20–80 кг – для лент с шириной до 20 мм.

- На кромках стальной ленты допускается наличие отдельных вмятин, при этом их размеры не могут быть больше, чем половина значения допустимого отклонения по ширине изделия.

- Упаковочная стальная лента может иметь серповидность, значение которой не должно превышать 5 мм на 1 метр изделия.

Этап производства упаковочной ленты

Методы испытаний и приемки в эксплуатацию упаковочных лент

Для контроля параметров и проведения испытаний готовых стальных лент используют различные измерительные инструменты и приспособления, точность измерения и другие характеристики которых оговорены в соответствующих нормативных документах. К таким инструментам, в частности, относятся:

- штангенциркуль (ГОСТ 166-89);

- микрометр ( ГОСТ 4381-87 и 6507-90).

Толщина стальных лент, ширина которых не превышает 20 мм, измеряется в их средней части, а изделий с шириной более 20 мм – с отступлением более 10 мм от их кромки. Для определения величины серповидности ленты используется метровый отрезок изделия, который прикладывают к прямой линии, а сам параметр наибольшей кривизны измеряют линейкой.

Для визуальной проверки качества поверхности и кромок стальной ленты, уже находящейся в рулоне, от него отматывают несколько витков (2–5) и внимательно их осматривают. Для того чтобы проверить готовую ленту на растяжение, используют предварительно подготовленные образцы (это лента стальная с заданными параметрами). Порядок проведения таких испытаний и используемый для этого инструмент оговорены в ГОСТе 11701. Чтобы испытания позволяли составить более полное представление о качестве готовой продукции, для их проведения следует использовать разные образцы, взятые из одного рулона.

Готовая стальная упаковочная лента принимается не отдельными рулонами, а партиями. Вся лента в такой партии должна соответствовать одному классу точности, быть изготовлена из материала одного типа и с одинаковыми геометрическими параметрами. Если приемка прошла успешно, на партию продукции выписывается специальный документ, в котором указывается следующая информация:

- номер выпускаемой партии;

- протокол проведенных испытаний, содержащий их результаты;

- товарный знак производителя продукции;

- количество товара в партии (количество рулонов и грузовых мест);

- масса нетто;

- маркировка изделий.

По общепринятым требованиям, из каждой партии следует проверять на соответствие всем требуемым параметрам не менее 1% продукции (но не менее 2 рулонов). В том случае, если хотя бы один отобранный из партии образец не соответствует всем требуемым параметрам, проводят дополнительные испытания, для которых используют уже другие образцы, отбирая их из ранее не проверенных рулонов.

Упаковка при помощи стальной ленты

М4К-10 ручная упаковочная машина для стальной ленты

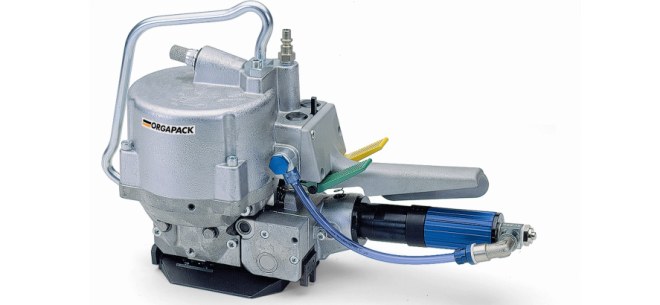

Для того чтобы использовать стальную ленту по ее прямому назначению, необходим специальный инструмент ручного или механического типа. Такой инструмент, выпускаемый многими отечественными и зарубежными производителями, не только облегчает работу с лентой, но и позволяет сделать упаковку с ее использованием более надежной. На тех предприятиях, где упаковочные работы с применением стальной ленты выполняются в небольшом объеме, целесообразнее использовать ручной инструмент, который отличается невысокой стоимостью, простотой использования и достаточной надежностью. Для того чтобы работать с таким инструментом, не требуется никаких специальных знаний и навыков.

В тех случаях, когда необходимо выполнять большой объем упаковочных работ за ограниченное время, не обойтись без инструмента пневматического или механического типа. Это инструмент более сложный по своей конструкции, он позволяет не только выполнять упаковочные операции с высокой производительностью, но и работать с крупногабаритными грузами. Упаковка таких грузов имеет определенные сложности, так как важно обеспечить ее надежность во всех зонах. Решить эту задачу можно только с помощью механизированного инструмента, обычное ручное приспособление с ней не справится.

Комбинированный инструмент для просечного скрепления стальной ленты

На современном рынке представлены механизированные инструменты замкового и беззамкового типа, при этом привод у них может быть пневматическим или механическим. При использовании беззамковых инструментов лента стальная фиксируется при помощи просечки. Применяется такой метод только в тех случаях, когда обвязке подвергают предметы с плоской поверхностью.

Совершенно по другому принципу работают замковые инструменты, в качестве которых применяются пломбиры и натяжители. При использовании таких инструментов концы стальной ленты скрепляются при помощи специального замка, выполненного из металла. Такой метод крепления используют для обвязки грузов, имеющих сложную или округлую конфигурацию.

Транспортировка и хранение стальной ленты

Лента стальная упаковочная перед отправкой заказчику укладывается стопкой, состоящей из нескольких рулонов. Каждая такая стопка для обеспечения устойчивости в нескольких местах обвязывается проволокой или металлическими полосами. Такие стопки могут как транспортироваться без дополнительной упаковки, так и обматываться полиэтиленовой пленкой. Чтобы облегчить погрузку и разгрузку продукции, эти стопки помещаются на поддоны.

Упаковочная лента готовая к транспортировке

Производители пакетируют стопки с рулонами стальной ленты следующими способами:

- Стопки рулонов оборачиваются листом металла, чтобы обеспечить им высокую устойчивость. В таких случаях суммарный вес стопки может доходить до 5 тонн.

- Рулоны со стальной лентой помещают на специальные поддоны из металла или деревянных досок и фиксируют на них при помощи стальных полос. Общий вес уложенных на поддоны рулонов не должен превышать 1,25 тонн.

Чтобы защитить рулоны со стальной лентой от негативного влияния внешней среды в процессе транспортировки, их могут обрабатывать специальным защитным составом, состоящим из индустриального и консервационного масла. Такая процедура выполняется только в том случае, если это оговорено условиями договора поставки. После нанесения защитного состава рулоны дополнительно упаковываются с использованием следующих материалов:

Читайте также: