Термическая обработка цементованных сталей

Обновлено: 01.05.2024

Цементацией называется процесс насыщения поверхностного слоя стали углеродом с целью повышения работоспособности деталей металлургических машин (всевозможные шестерни, зубчатые муфты и втулки, пальцы), испытывающих в процессе эксплуатации статические, динамические и переменные нагрузки и подверженных изнашиванию. При этом изделия, состоящие из низкоуглеродистых сталей (0,10 - 0,25% С), нагревают в среде, содержащей углерод. Выбор таких сталей необходим для того, чтобы сердцевина изделия, не насыщающаяся углеродом при цементации, сохраняла высокую вязкость после закалки.

На цементацию детали поступают после механической обработки нередко с припуском на шлифование 0,05 - 0,10 мм. Во многих случаях науглероживанию подвергается только часть детали, тогда участки, не подлежащие упрочнению, защищают тонким слоем меди (0,02 - 0,04 мм), которую наносят электролитическим способом или изолируют специальными обмазками, состоящими из смеси огнеупорной глины, песка и асбеста, замешанных на жидком стекле, и др.

Цементация производится в средах насыщенных углеродом (твердых, жидких или газообразных), называемых карбюризаторами, основные составы приведены в таблице 1.

Составы карбюризаторов, применяемых в процессе цементации сталей, и режимы цементации

Наиболее часто используют два вида цементации – твердую и газовую.

При науглероживании твердым карбюризатором в данном качестве применяется древесный уголь (дубовый или березовый) в зернах 3,5 – 10,0 мм. Для ускорения процесса цементации добавляют активирующие добавки - углекислый барий (ВаСО3) и кальцинированную соду – углекислый натрий (Na2CO3) в количестве 10 – 40 % от массы угля. Широко применяемый карбюризатор состоит из древесного угля, 20 – 25 % ВаСО3 и до 3,5 % СаСО3. Рабочую смесь для цементации составляют из 25 – 35 % свежего карбюризатора и 65 – 75 % отработанного; содержание карбоната бария в такой смеси колеблется в интервале 5 – 7 %.

Изделия, подлежащие цементации, после предварительной очистки укладывают в ящики: сварные стальные или реже литые чугунные прямоугольной или цилиндрической формы (рис.55). При упаковке на дно ящика насыпают и утрамбовывают слой карбюризатора толщиной 20 – 30 мм, на который укладывают первый ряд деталей, выдерживая расстояния между ними и до боковых стенок ящика 10 – 15 мм. Слой изделий засыпают карбюризатором, который хорошо трамбуют. Так поступают по всей высоте ящика. Последний (верхний) ряд деталей засыпают слоем карбюризатора толщиной 35 – 40 мм с тем, чтобы компенсировать возможную его усадку.

Рис.55. Схема расположения деталей в цементационном ящике

1-ящик; 2-крышка; 3-образцы свидетели; 4- обмазка; 5-детали;

Ящик накрывают крышкой, кромки которой обмазывают огнеупорной глиной или смесью глины и речного песка разведенных на воде до тестообразного состояния. После этого ящик помещают в печь. Смесь нагревают до 900 – 950°С. Продолжительность выдержки при рабочей температуре зависит от требуемой толщины слоя и размеров ящика. Для получения слоя глубиной 0,7 - 1,5 мм выдержка составляет 6 – 15 ч. После цементации ящики охлаждают на воздухе до 400 – 500°С и затем раскрывают.

В основе данного процесса лежат следующие химические превращения. В цементационном ящике имеется воздух, кислород которого при высокой температуре взаимодействует с углеродом карбюризатора, образуя СО. При этом угарный газ в присутствии железа разлагается по уравнению

Углерод, выделяющийся в результате этой реакции, в момент его образования является атомарным и диффундирует в аустенит: Сат ® Fg ® Fg(С) - аустенит.

Углекислый газ СО2 взаимодействует с углем карбюризатора, снова образует СО.

Углекислые соли при высокой температуре разлагаются с выделением углекислого газа, который поддерживает реакцию переноса углерода на поверхность деталей.

Окись углерода на деталях вновь разлагается с выделением углерода. Таким образом, происходит перенос углерода из твердой фазы на детали через газовую фазу.

Процесс твердого науглероживания имеет ряд недостатков это большое время (много вспомогательных операций), трудно поддается автоматизации и контролю, требуется большое количество обслуживающего персонала, оборудование очень громоздкое.

Наиболее распространенным способом является газовое науглероживание, имеющее ряд преимуществ. В ходе него можно точно получить заданную концентрацию углерода в слое; сокращается длительность процесса, так как отпадает необходимость прогрева ящиков, наполненных малотеплопроводным карбюризатором. Обеспечивается возможность полной механизации и автоматизации процессов и значительно упрощается последующая термическая обработка изделий. При газовой цементации детали нагревают в атмосфере углеродсодержащих газов. Для этого используют природные или искусственные газы.

Основной реакцией, обеспечивающей науглероживание при газовой цементации, является диссоциация оксида углерода, образующегося в процессе окисления углеводородных газов, и диффузия формирующегося атомарного углерода в аустенит по вышеуказанным реакциям.

Газовую цементацию часто выполняют в безмуфельных или муфельных печах непрерывного действия, а также в шахтных печах периодического действия. При проведении процесса в них для науглероживания применяют керосин, спирты и т. д., каплями подаваемые в печь. Высокая термическая устойчивость и хорошая испаряемость жидких углеводородов позволяют в одном рабочем пространстве совместить получение газа и процесс цементации.

В печах непрерывного действия применяют эндотермическую контролируемую атмосферу, в которую добавляют до 5 % природного газа. Основное ее преимущество - возможность автоматически регулировать углеродный потенциал. Под ним понимают науглероживающую способность атмосферы, обеспечивающую определенную концентрацию углерода на поверхности цементованного слоя.

Для сокращения длительности процесса широко используют газовую цементацию, при которой углеродный потенциал эндотермической атмосферы вначале поддерживают высоким, обеспечивающим получение в поверхностной зоне стали 1,2 - 1,3 % С, а затем его снижают до 0,8 % С.

Процессы цементации проводят при 930 – 950°С. При этом сталь имеет структуру аустенита, растворяющего до 2% С. Глубина цементованного слоя зависит не только от температуры, но и времени выдержки. Обычно для получения слоя толщиной 1,0 - 1,5 мм, процесс осуществляют за 8 - 12 часов.

Диффузия углерода возможна только в атомарном состоянии. Атомарный углерод, образующийся в насыщающей среде, адсорбируется поверхностью стали и диффундирует вглубь металла. Однако растворение углерода возможно только в γ-железе. Поэтому при цементации сталь необходимо нагревать выше линии GS на диаграмме железо-углерод.

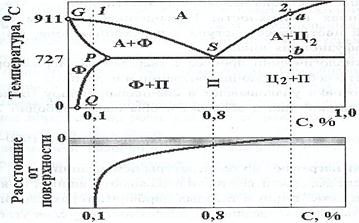

Рис.56. Диаграмма диффузионных процессов при цементации:

1 -линия исходного состава стали; 2-линия состава поверхностного слоя;

a, b-точки начала и конца охлаждения; затемненный участок – поверхностный слой

Цементованный слой имеет переменную концентрацию углерода по глубине, убывающую от поверхности к сердцевине детали.

При рассмотрении процесса охлаждения поверхностной зоны (линия 2) видно, что вначале (точка a) из аустенита начинает выделяться вторичный цементит, а затем при пересечении с линией эвтектоидного превращения (точка b) аустенит превращается в перлит и образуется структура цементит и перлит. При охлаждении более глубокого слоя (линия точки S) аустенит сохраняется до температуры эвтектоидного превращения, при котором он превращается в перлит. Сердцевина стали (линии 1) содержит очень мало углерода, поэтому при охлаждении из аустенита начинает выделяться феррит. Аустенит при последующем медленном охлаждении претерпевает распад с образованием феррито-цементитной структуры.

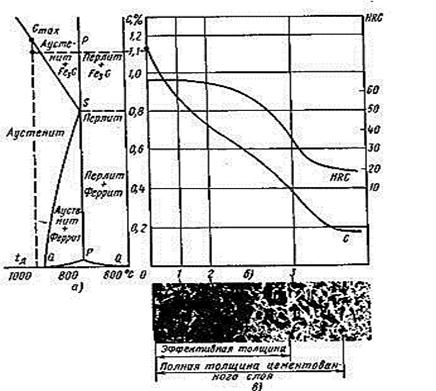

Рис.57. Схема изменения структуры и свойств стали при цементации:

а- диаграмма железо-углерод; б – изменение содержания углерода и твердости стали; в – схема изменения микроструктуры

После медленного охлаждения в структуре цементированного слоя можно различить три зоны (рис.57): заэвтектоидную 1, состоящую из перлита и вторичного цементита, образующего сетку по бывшему зерну аустенита; эвтектоидную 2, состоящую из одного пластинчатого перлита, и доэвтектоидную 3, состоящую из перлита и феррита. Количество феррита в этой зоне непрерывно возрастает по мере приближения к сердцевине.

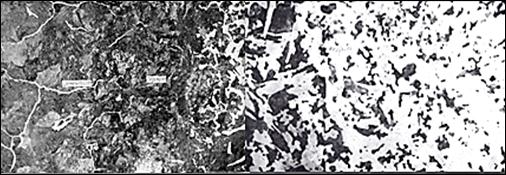

Рис.58 - Микроструктура цементированного слоя стали с содержанием

углерода менее 0,1%

За эффективную толщину цементованного слоя обычно принимают сумму заэвтектоидной, эвтектоидной и половины переходной (доэвтектоидной) областей - до 0,40 - 0,45 % С или после закалки толщину до твердости HRC 50 или НV 500 - 600.

Толщина цементованного слоя составляет 1 - 2 мм, но может быть и больше. Степень цементации-это среднее содержание углерода в поверхностном слое (обычно не более 1,2 % С).

В связи с этим после медленного охлаждения в структуре науглероженного слоя можно различить (от поверхности к сердцевине) три зоны (pиc.58 ): заэвтектоидную (а), состоящую из перлита и вторичного цементита, образующего сетку по бывшему зерну аустенита; эвтектоидную (б) из одного пластинчатого перлита и доэвтектоидную (в) из перлита и феррита.

При высокой концентрации углерода на поверхности стали (более 1,2-1,3%) в микроструктуре образуется грубая цементитная сетка по границам зерен, что отрицательно сказывается на прочности и износостойкости. При насыщении стали углеродом диффузия его протекает со скоростью, значительно превышающей скорость диффузии элементов, входящих в исходный состав стали, диффузия последних практически не оказывает влияния на формирование диффузионного слоя и состав образующихся фаз.

Легирующие элементы в стали оказывают различное влияние на массоперенос. Они влияют на скорость процесса цементации, глубину цементированного слоя и концентрацию углерода в поверхностной зоне. Не карбидообразующие элементы, такие как никель, кремний кобальт, ускоряют диффузию углерода в аустените, но одновременно с этим уменьшают максимальное содержание углерода в поверхностной зоне. Карбидообразующие элементы наоборот понижают коэффициент диффузии углерода в аустените, но зато увеличивают его содержание в поверхностной зоне.

Образование карбидов ведет к обеднению аустенита легирующими элементами. Это ведет к уменьшению прокаливаемости стали. Таким образом, карбидообразующие элементы (Cr, W, Si) уменьшают эффективный коэффициент диффузии углерода.

Легирование стали не карбидообразующими элементами (Ni, Co) увеличивают эффективный коэффициент диффузии углерода. Сила связи не карбидообразующих элементов с углеродом меньше, чем с железом, поэтому они не могут затруднить его диффузию. Кроме того, они искажают кристаллическую решетку аустенита. Чем сильнее искажения кристаллической решетки аустенита, тем больше эффективный коэффициент диффузии углерода.

Окончательные свойства цементированных изделий достигаются в результате термической обработки (ТО) после цементации. В результате такой обработки цементированный слой приобретает структуру мартенсита отпуска с мелкими включениями карбидов, а сердцевина состоит из закалочных структур перлитного класса и феррита (рис.59).

Рис.59. Микроструктура цементированного слоя стали после термообработки

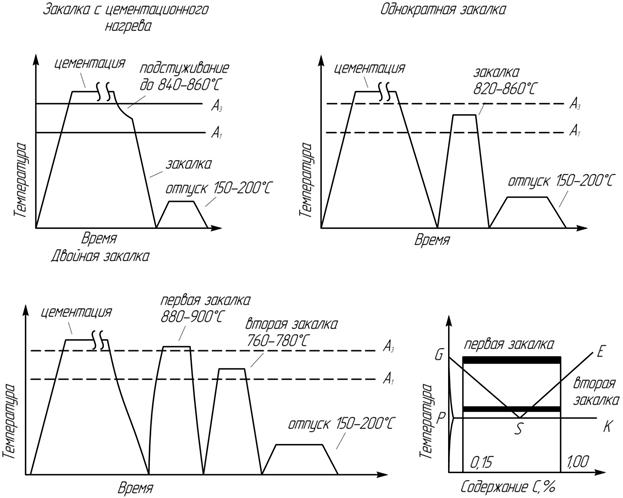

Применяется несколько вариантов термической обработки. Схемы различных вариантов термообработки приведены на рис.60.

После цементации изделия подвергают закалке с отпуском. Это обеспечивает получение в поверхностном слое изделий высокой твердости при сохранении мягкой вязкой сердцевины, возникновение напряжений сжатия, увеличивающих предел выносливости и долговечность деталей.

По окончании газовой цементации используют закалку без повторного нагрева, а непосредственно из печи после подстуживания изделий до 840 –860°С. Такая обработка не исправляет структуры науглероженного слоя и сердцевины и не приводит к измельчению зерна. Поэтому она применима только к наследственно мелкозернистой стали. Для уменьшения деформации цементованных изделий используют ступенчатую закалку в горячем масле 160 - 180°С.

Иногда для ответственных деталей термическая обработка состоит из двойной закалки и отпуска. Первую закалку (или нормализацию) с нагревом до 880 – 900°С назначают для исправления структуры сердцевины. Кроме того, при нагреве в поверхностном слое в аустените растворяется цементитная сетка, которая при быстром охлаждении вновь не образуется. Вторую закалку проводят с разогревом до 760 – 780°С для устранения перегрева цементованного слоя и придания ему высокой твердости. Недостаток такой термической обработки заключается в большом объеме технологического процесса, повышенном короблении, возникающем в изделиях сложной формы, и возможности окисления и обезуглероживания.

Заключительной операцией термической обработки цементованных изделий во всех случаях является низкий отпуск при 160 – 180°С, переводящий мартенсит закалки в поверхностном слое в отпущенный мартенсит.

Рис. 60. Схемы возможных вариантов термообработки после цементации

В результате термической обработки поверхностный слой приобретает структуру мартенсита или мартенсита с небольшим количеством остаточного аустенита и избыточных карбидов (рис.61).

Твердость поверхностного слоя для углеродистой стали составляет HRC 60 - 64, а для легированной HRC 58 - 61; снижение твердости объясняется образованием повышенного количества остаточного аустенита.

Сердцевина деталей из углеродистой стали имеет структуру сорбита. В легированных – бейнита или низкоуглеродистого мартенсита. Низкоуглеродистый мартенсит обеспечивает повышенную прочность и достаточную вязкость сердцевины. Твердость сердцевины обычно составляет HRC 30 - 40.

Цементацию рекомендуется применять для сталей, обладающих хорошей прокаливаемостью и закаливаемостью цементированного слоя, которые должны обеспечить требуемый уровень прочности, износостойкости и твердости. Прокаливаемость сердцевины должна регулироваться в весьма узком диапазоне твердости, который составляет 30-43 HRC. У цементируемых наследственно-мелкозернистых сталей размер зерна не должен превышать 6-8 баллов. В противном случае в ходе цементации отмечается значительный рост зерна сердцевины изделия, что приводит к снижению его эксплуатационных свойств в условиях контактного трения и знакопеременных нагрузках.

Цементуемые стали принято разделять на три группы:

1.Углеродистые стали с не упрочняемой сердцевиной (10, 15, 20);

2.Низколегированные стали со слабо упрочняемой сердцевиной (15ХР, 20Х, 20ХНР, 18ХГТ);

3.Высоколегированные стали с сердцевиной сильно упрочняемой при термообработке (12ХН3А, 20Х2Н4А, 18ХНМА и др.).

Детали, подвергаемыецементации, предназначены для работы в условиях поверхностного трения. Это шестерни, поршневые пальцы, различные валы, оси, втулки и т.д.

Цементация. Термообработка стали после цементации

Цементации подвергают стали с низким содержанием углерода (до 0,25 %).

Нагрев изделий осуществляют в среде, легко отдающей углерод. Подобрав режимы обработки, поверхностный слой насыщают углеродом до требуемой глубины.

Глубина цементации (h) – расстояние от поверхности изделия до середины зоны, где в структуре имеются одинаковые объемы феррита и перлита ( h. = 1…2 мм).

Степень цементации – среднее содержание углерода в поверхностном слое (обычно, не более 1,2 %).

Более высокое содержание углерода приводит к образованию значительных количеств цементита вторичного, сообщающего слою повышенную хрупкость.

На практике применяют цементацию в твердом и газовом карбюризаторе (науглероживающей среде).

Участки деталей, которые не подвергаются цементации, предварительно покрываются медью (электролитическим способом) или глиняной смесью.

Цементация в твердом карбюризаторе.

Почти готовые изделия, с припуском под шлифование, укладывают в металлические ящики и пересыпают твердым карбюризатором. Используется древесный уголь с добавками углекислых солей ВаСО3, Na2CO3 в количестве 10…40 %. Закрытые ящики укладывают в печь и выдерживают при температуре 930…950 o С. За счет кислорода воздуха происходит неполное сгорание угля с образованием окиси углерода (СО), которая разлагается с образованием атомарного углерода по реакции:

Образующиеся атомы углерода адсорбируются поверхностью изделий и диффундируют вглубь металла.

Недостатками данного способа являются:

- значительные затраты времени (для цементации на глубину 0,1 мм затрачивается 1 час);

- низкая производительность процесса;

- громоздкое оборудование;

- сложность автоматизации процесса.

Способ применяется в мелкосерийном производстве.

Процесс осуществляется в печах с герметической камерой, наполненной газовым карбюризатором.

Атмосфера углеродосодержащих газов включает азот, водород, водяные пары, которые образуют газ-носитель, а также окись углерода, метан и другие углеводороды, которые являются активными газами.

Глубина цементации определяется температурой нагрева и временем выдержки.

возможность получения заданной концентрации углерода в слое.

сокращение длительности процесса за счет упрощения последующей термической обработки;

возможность полной механизации и автоматизации процесса.

Способ применяется в серийном и массовом производстве.

Структура цементованного слоя

На поверхности изделия образуется слой заэвтектоидной стали, состоящий из перлита и цементита. По мере удаления от поверхности, содержание углерода снижается и следующая зона состоит только из перлита. Затем появляются зерна феррита, их количество, по мере удаления от поверхности увеличивается. И, наконец, структура становится отвечающей исходному составу.

Термическая обработка после цементации

В результате цементации достигается только выгодное распределение углерода по сечению. Окончательно формирует свойства цементованной детали последующая термообработка. Все изделия подвергают закалке с низким отпуском. После закалки цементованное изделие приобретает высокую твердость и износостойкость, повышается предел контактной выносливости и предел выносливости при изгибе, при сохранении вязкой сердцевины. Комплекс термической обработки зависит от материала и назначения изделия.

Режимы термической обработки цементованных изделий:

Если сталь наследственно мелкозернистая или изделия неответственного назначения, то проводят однократную закалку с температуры 820…850 o С. При этом обеспечивается получение высокоуглеродистого мартенсита в цементованном слое, а также частичная перекристаллизация и измельчение зерна сердцевины.

При газовой цементации изделия по окончании процесса подстуживают до этих температур, а затем проводят закалку (не требуется повторный нагрев под закалку).

Для удовлетворения особо высоких требований, предъявляемых к механическим свойствам цементованных деталей, применяют двойную закалку.

Первая закалка (или нормализация) проводится с температуры 880…900 o С для исправления структуры сердцевины.

Вторая закалка проводится с температуры 760…780 o С для получения мелкоигольчатого мартенсита в поверхностном слое.

Завершающей операцией термической обработки всегда является низкий отпуск, проводимый при температуре 150…180 o С. В результате отпуска в поверхностном слое получают структуру мартенсита отпуска, частично снимаются напряжения.

Цементации подвергают зубчатые колеса, поршневые кольца, червяки, оси, ролики.

Назначение и сущность химико-термической обработки сталей на примере цементации. Термическая обработка после цементации и свойства сталей. Технология цементации

Химико-термической обработкойназывается тепловая обработка металлических изделий в химически активных средах для изменения химического состава, структуры и свойств поверхностных слоев. Химико-термическая обработка основана на диффузии атомов различных химических элементов в кристаллическую решетку железа при нагреве в среде, содержащей эти элементы.

Любой вид химико-термической обработки состоит из следующих процессов:

— диссоциация — распад молекул и образование активных атомов насыщенного элемента, протекает во внешней среде;

— адсорбция— поглощение (растворение) поверхностью металла свободных атомов, происходит на границе газ—металл;

— диффузия — перемещение атомов насыщающего элемента с поверхности вглубь металла.

Насыщающий элемент должен взаимодействовать с основным металлом, образуя твердые растворы или химические соединения, иначе процессы адсорбции и диффузии невозможны. Глубина проникновения диффундирующих атомов (толщина диффузионного слоя) зависит от состава стали, температуры и продолжительности насыщения.

Цементация— это процесс диффузионного насыщения поверхностного слоя стали углеродом. Целью цементации является получение твердой и износостойкой поверхности в сочетании с вязкой сердцевиной. Для этого поверхностный слой обогащают углеродом до концентрации 0,8—1,0 % и проводят закалку с низким отпуском.

Цементацию проводят при температурах 920—950°С, когда устойчив аустенит, растворяющий углерод в больших количествах. Для цементации используют низкоуглеродистые стали (0,1—0,3 % С), поэтому сердцевина стального изделия сохраняет вязкость. Толщина (глубина) цементированного слоя составляет 0,5—2,5 мм.

Структура слоя после цементации обычно получается крупнозернистой, так как выдержку проводят при высокой температуре. Для исправления структуры, измельчения зерна и повышения комплекса механических свойств поверхностного слоя проводят термообработку: закалку (820—850°С) и низкий отпуск (150-170°С).

После термической обработки структура поверхностного слоя представляет собой мартенсит или мартенсит с небольшим количеством карбидов (твердость HRC 60—64). Структура сердцевины деталей из углеродистых сталей — феррит и перлит; из легированных сталей — низкоуглеродистый мартенсит, троостит или сорбит (твердость HRC 20—40) в зависимости от марки стали и размеров изделия.

Науглероживающей средой при цементации служат:

— твердые карбюризаторы (науглероживающие вещества), в качестве которых применяют смесь древесного угля с углекислым барием, кальцием и натрием;

— жидкие соляные ванны, в состав которых входят поваренная соль, углекислый натрий, цианистый натрий и хлористый барий;

— газы, содержащие углерод (природный, светильный и др.). Газовая цементация является основным процессом для массового производства.

Цементируют детали, работающие в условиях трения, при больших давлениях и циклических нагрузках, например, шестерни, поршневые пальцы, распределительные валы и др.

Азотирование— это процесс диффузионного насыщения поверхностного слоя стали азотом для придания этому слою высокой твердости, износостойкости и устойчивости против коррозии.

Процесс азотирования состоит в выдержке в течение довольно длительного времени (до 60 часов) деталей в атмосфере аммиака при температуре 500—600°С. Аммиак при нагреве разлагается на азот и водород:

Активные атомы азота проникают в решетку железа и диффундируют в ней. При этом образуются нитриды железа, но они не обеспечивают достаточной твердости. Высокую твердость азотированному слою придают нитриды легирующих элементов, таких как хром, молибден, алюминий, титан.

Поэтому азотированию подвергают легированные стали, содержащие указанные элементы, например, 35ХМОА, 18ХГТ, 40Х и др. Углеродистые стали подвергают только антикоррозионному азотированию.

Азотированию подвергают готовые изделия, уже прошедшие механическую и окончательную термическую обработку (закалку с высоким отпуском). Они имеют высокую прочность и вязкость, которые сохраняются в сердцевине детали и после азотирования. Высокая прочность металлической основы необходима для того, чтобы тонкий и хрупкий азотированный слой не продавливался при работе детали. Глубина азотированного слоя составляет 0,3—0,6 мм. Высокая твердость поверхностного слоя достигается сразу после азотирования и не требует последующей термической обработки.

Преимущества азотирования по сравнению с цементацией:

— более высокая твердость и износостойкость поверхностного слоя;

— сохранение высоких свойств поверхностного слоя при нагреве до 400—600°С;

— высокие коррозионные свойства;

— после азотирования не требуется закалка.

Недостатки азотирования по сравнению с цементацией:

— более высокая длительность процесса;

— применение дорогостоящих легированных сталей.

Поэтому азотирование применяют для более ответственных деталей, от которых требуется особо высокое качество поверхностного слоя. Азотированию подвергают детали автомобилей: шестерни, коленчатые валы, гильзы, цилиндры и др.

Цианирование (нитроцементация) — это процесс совместного насыщения поверхности стальных изделий азотом и углеродом. Основной целью цианирования является повышение твердости и износостойкости деталей.

Цианирование может производиться:

— в расплавленных солях, содержащих цианистый натрий NaCH или цианистый калий КСН, либо

— в газовой среде (нитроцементация), состоящей из эндотермического газа с добавлением природного газа и аммиака.

Состав и свойства цианированного слоя зависят от температуры проведения цианирования. С повышением температуры содержание азота в слое уменьшается, а углерода увеличивается.

В зависимости от температуры процесса различают:

— высокотемпературное цианирование. Проводится при 850—950°С. После цианирования детали охлаждают на воздухе, а затем подвергают закалке и низкому отпуску. Применяют для деталей из низкои среднеуглеродистых, а также легированных сталей;

— низкотемпературное цианирование. Температура цианирования 500—600°С. Поверхностный слой насыщается преимущественно азотом. Применяют для деталей из среднеуглеродистых сталей и инструмента из быстрорежущей стали.

Преимущества цианирования по сравнению с цементацией:

— более высокая твердость и износостойкость цианированного слоя;

— более высокое сопротивление коррозии;

— меньше деформация и коробление деталей сложной формы;

Недостатки цианирования по сравнению с цементацией:

— высокая токсичность цианистых солей.

Цианирование широко применяют в тракторном и автомобильном производстве.

Диффузионная металлизация— это процесс диффузионного насыщения поверхностных слоев стали различными металлами (алюминием, хромом, кремнием, бором). После диффузионной металлизации детали приобретают ряд ценных свойств, например, жаростойкость, окали нестойкость и др.

Диффузионная металлизация может проводиться:

— в твердой среде; металлизатором является ферросплав (феррохром, ферросилиций и т. д.) с добавлением хлористого аммония (NH4C1);

— в расплавленном металле с низкой температурой плавления (цинк, алюминий), которую проводят погружением детали в расплав;

— в газовой среде, содержащей хлориды различных металлов. При твердой и газовой металлизации насыщение происходит с помощью летучих соединений хлора с металлом А1С13, SiCL4, и др., которые при 1000—1100° вступают в обменную реакцию с железом с образованием активного диффундирующего атома металла.

Алитирование— это процесс диффузионного насыщения поверхностного слоя алюминием. Проводится в порошкообразных смесях или расплавленном алюминии. Толщина алитированного слоя составляет 0,2— 1,0 мм; концентрация алюминия в нем до 30 %. Алитирование применяют для повышения коррозионной стойкости и жаростойкости деталей из углеродистых сталей, работающих при высокой температуре.

Хромирование — это процесс диффузионного насыщения поверхности хромом. Толщина слоя составляет 0,2 мм. Хромирование используют для изделий из сталей любых марок. При хромировании обеспечивается высокая стойкость против газовой коррозии до 800°С, окалиностойкость и износостойкость деталей в агрессивных средах (морская вода, кислоты).

Силицирование— это процесс диффузионного насыщения поверхности кремнием. Толщина слоя составляет 0,3—1,0 мм. Силицирование обеспечивает наряду с повышенной износостойкостью высокую коррозионную стойкость стальных изделий в кислотах и морской воде. Применяется для деталей, используемых в химической и нефтяной промышленности.

Борирование— это процесс диффузионного насыщения поверхности бором. Толщина борированного слоя достигает 0,4 мм. Борирование придает поверхностному слою исключительно высокую твердость, износостойкость и устойчивость против коррозии в различных средах.

Цементация стали

Цементация металла – это вид термической обработки металлов с использованием дополнительного химического воздействия. Атомарный углерод внедряется в поверхностный слой, тем самым его насыщая. Насыщение стали углеродом, приводит к упрочнению обогащенного слоя.

Процесс цементации

Целью цементация стали является повышение эксплуатационных характеристик детали. Они должны быть твердыми, износостойкими снаружи, но внутренняя структура должна оставаться достаточно вязкой.

Для достижения данных требований требуется высокая температура, среда, выделяющая свободный углерод. Процесс цементации применим к сталям с содержанием углерода не больше двух десятых долей процента.

Для науглероживания слоя наружной поверхности, детали нагревают с использованием печи до температуры в диапазоне 850С — 950С. При такой температуре происходит активизация выделения углерода, который начинает внедряться в межкристаллическое пространство решетки стали.

Цементация деталей достаточно продолжительный процесс. Скорость внедрения углерода составляет 0,1 мм в час. Не трудно подсчитать, что требуемый для длительной эксплуатации 1 мм можно получить за 10 часов.

Влияние на глубину слоя продолжительности цементации

На графике наглядно показано на сколько зависит продолжительность по времени от глубины наугрероживаемого слоя и температуры нагрева.

Технологически цементация сталей производится в различных средах, которые принято называть карбюризаторами. Среди них выделяют:

- твердую среду;

- жидкую среду;

- газовую среду.

Поверхностный слой, получаемый цементацией

Стали под цементацию обычно берутся легированные или же с низким содержанием углерода: 12ХН3А,15, 18Х2Н4ВА, 20, 20Х и подобные им.

Способы цементации

Цементация получила широкое распространение при обработке зубчатых колес и других деталей, работающих при ударных нагрузках. Высокая твердость рабочих поверхностей обеспечивает продолжительный срок работы, а достаточно вязкая середина позволяет компенсировать ударные нагрузки.

Разработаны множество способов науглероживания. Чаще всего используются следующие:

- в твердой среде;

- в жидкости;

- в газе;

- в вакууме.

Как происходит процесс цементации с использованием твердой среды

В качестве твердого карбюризатора берется смесь древесного угля (береза, дуб) и соли угольной кислоты с кальцием и другими щелочными металлами. Количество древесного угля может достигать 90%. Для приготовления смеси компоненты дробятся для улучшения выхода углерода. Размер частиц не должен превышать 10 мм. Так же не должно быть микроскопических частив в виде пыли и крошек, поэтому смесь просеивается.

Цементация стали в твердой среде

Для получения готовой смеси пользуются двумя способами. Первый – соль с углем в сухом состоянии тщательно перемешивается. Второй способ – из соли получают раствор. Для этого ее разводят в воде, а после чего этим раствором обильно смачивают древесный уголь. Перед помещением в печь уголь сушат. Его влажность не должна превышать 7%. Получение карбюризатора последним способом более качественно.

Смесь насыпается в ящики. После чего в них помещают детали. Для исключения оттока газа, получаемого во время нагрева, ящики подвергаются герметизации. Плотно закрывающую крышку дополнительно замазывают шамотной глиной.

Ящики подбираются в зависимости от формы детали, их количества и объема засыпанной смеси. Обычно они бывают прямоугольными и круглыми. Материалом для изготовления ящиков может служить сталь как жаростойкая, так и низкоуглеродистая.

Технологический процесс цементации стали можно представить в следующем порядке:

- Детали, предназначенные под цементацию, закладываются в металлические ящики, при этом равномерно пересыпаются угольным составом.

- Ящики герметизируются и подаются в заранее нагретую печь.

- Первоначально производится прогрев до температурных показаний порядка 700С — 800С.

- Контроль прогреваемости производится визуально. Ящики и подовая плита имеют равномерный цвет без затемненных пятен.

- Далее температуры в печи увеличивают до требующихся 850С 950С. В данном диапазоне происходит диффузия внедрения атомов углерода.

- Длительность выдерживания деталей в печи напрямую зависит от требуемой толщины слоя.

Как происходит процесс цементации в газовой среде

Цементация стали в среде газов производится при массовом выпуске деталей. Глубина цементации не превышает 2-х мм. Используемые газы – естественные или искусственные газы, содержащие углерод. Обычно используется газ, получающийся при распаде нефтепродуктов.

Цементация стали в газовой среде

Его получают в большинстве случаев нагреванием керосина. Больше половины газа подвергают модификации, его крекируют.

Активный углерод при данном способе обработки получается при распаде, и формула имеет следующий вид:

2СО=СО2+С

СН4=2Н2+С

Если пиролизный газ использовался без модифицированного, то в результате обогащенный слой металла будет недостаточным. К тому же пиролизный газ создает обильную сажу.

Печи для данного способа цементации должны быть герметичными. Обычно пользуются стационарными печами, но как вариант методическими.

Цементацию стали и технологический процесс можно представить в следующем порядке:

Подвергаемые цементации изделия помещаются в печь. Температура поднимается порядка 910С — 950С. Производится подача газа в печь. Выдержка в газовой среде определенное время.

Длительность термического воздействия составляет 15 часов при температуре в 920С с получаемым слоем 1,2 мм. Для ускорения производственного процесса температуру поднимают. Уже при 1000С получить такой же науглероженный слой возможно за 8 часов.

В последнее время широкое применение нашел способ проведения процесса в эндотермической среде. Во время активного науглероживания в газовой среде поддерживается значительный потенциал углерода за счет введения природного газа (пропана, бутана или метана). На этот период концентрация газ из нефтепродуктов устанавливается на уровне 1%.

Процесс проведения цементации в жидкой среде

Жидкая среда – это расплавленные соли. В качестве солей используются карбонаты металлов, правда, металлы должны быть щелочными с низкой температурой плавления. Температура проведения цементации при данном методе составляет 850С. Процесс происходит во время погружения деталей в ванну с расплавом и выдерживании их там.

Цементация стали в жидкой среде

Цементация в жидкой среде отличается не большим насыщенным слоем, который не превышает 0,5 мм. Соответственно времени занимает до 3 часов. Среди достоинств следует отметить: обработанные детали имеют незначительную деформацию, а также возможна закалка без промежуточного этапа.

Как происходит процесс цементации в вакууме

Недостаточное давление, создаваемое в печи, значительно сокращает время проведения обработки. Цементацию стали и технологический процесс можно представить в следующем порядке:

- При данном методе детали помещаются в холодную печь.

- После герметизации камеры нагрева в ней создается вакуум.

- Затем производят нагрев до требуемой температуры.

- Производится выдержка, которая занимает до часа по времени. За это время выравнивается температура и с поверхности нагретых деталей осыпаются загрязнения, мешающие науглероживанию.

- Затем подается в камеру углеводородный газ под давлением. За счет чего происходит активная фаза обогащения поверхностного слоя.

- На следующем этапе происходит диффузионное внедрение углерода. На этом этапе в камере опять создают вакуумическое давление.

- За короткий промежуток времени не получается требуемого науглероженного слоя, поэтому процесс повторяют до тех пор, пока не получится требуемая глубина. Обычно результат получается за три стадии.

- Охлаждение до температуры окружающей среды происходит в печи под действием инертных газов под разным давлением.

Печь для вакуумной цементации

Процесс полностью компьютеризирован. За подачей газа, температурой, давлением следит программа, отвечающая за весь технологический процесс. Среди достоинств следует отметить:

- регулирование количества углерода;

- отсутствие кислорода предотвращает образование окислов;

- газ проникает даже в отверстия минимального диаметра;

- чередование процессов происходит при равных условиях;

- полная автоматизация; сокращенные сроки.

Процесс проведения цементации пастами

При производстве разовых работ рациональнее пользоваться пастами для проведения цементации. В составе пасты находятся: сажа с пылью древесного угля. Толщина слоя наносимой пасты должна быть восьмикратно увеличена для получения требуемого насыщенного слоя.

После нанесения состав просушивается. Для процесса цементации используются индукционные высокочастотные печи. Температура проведения процесса достигает 1050С.

Как происходит процесс цементации в электролитическом растворе

Процесс во многом схож с гальваническим покрытием. В нагретый раствор электролита помещается заготовка. Подведенный ток вызывает получение активного углерода и способствует его проникновению в поверхность стальной заготовки.

Таким способом подвергают обработке детали, имеющие небольшой размер. Параметры для прохождения цементации: напряжение тока – 150-300В, температура 450-1050С.

Свойства металла после обработки

Структура стали после цементации

Для исправления крупного зерна металла детали после цементации подвергаются повторному нагреву и закалке с последующим отпуском или нормализацией.

Закалка производится при температуре, не превышающей 900С. В металле происходит измельчение зерна за счет получения перлита и феррита.

Вместо закалки для легированных сталей производят нормализацию. После сквозного прогрева в середине детали образуется мартенсит. Нагрев детали зависит от марки стали, из которой она была изготовлена.

Режимы термической обработки стали после цементации

В качестве заключительной фазы проводят низкотемпературный отпуск, который позволяет устранить поверхностные напряжения и деформации, вызванные высокотемпературной обработкой.

Недостатки цементации

Как было выше сказано основным недостатком после цементации остается изменение структуры металла. В связи с этим требуется дополнительная обработка, что увеличивает время и так длительного процесса цементации.

Для проведения работ требуется обученный и высококвалифицированный персонал. Среди недостатков следует выделить необходимость подготовки карбюризатора.

В заключение стоит отметить, что цементация позволяет использовать, стали с низким содержанием углерода для изготовления ответственных деталей с длительным сроком эксплуатации, что значительно снижает конечную стоимость.

Для защиты поверхностей, не предназначенных под цементацию, пользуются пастами, намеднением или закладывают увеличенные допуски под обработку.

Закалка и цементация металла: в чем разница

В закалке сталь представляет собой особую категорию сталей с низким содержанием углерода, не превышающих 0,20%. Эта термическая обработка имеет цель рассеять атомы углерода на поверхности деталей, придавая им высокую твердость, отличную устойчивость к износу и делая их более прочными. Одной из наиболее сложных и распространенных форм термической обработки является цементация. Это метод, который включает введение стальных элементов в атомы углерода. Ниже можно подробно узнать, что такое закалка и цементация металла.

Что такое цементация стали

Когда речь идет о цементации стали, то подразумевается термохимический процесс, посредством которого поверхностная твердость стали увеличивается за счет ее обработки углеродом. Цель цементации- обеспечить твердую поверхность обрабатываемого металла, стойкую к износу и прочную сердцевину. Наряду с этим процессом, поскольку он основан на использовании углерода, часто проводится термообработка с закалкой в масле для улучшения структурных качеств стали.

Цементация изделий — это процедура, которая может выполняться на всех металлических компонентах, даже если она проводится на тех объектах, которые требуют устойчивости к износу, особенно в долгосрочной перспективе, и значительной устойчивости к ударам. Типичными примерами этой продукции являются детали трансмиссии автомобилей, зубчатые передачи, распределительные валы, пальцы и многие другие. Большинство компаний, занимающихся цементацией сталей, имеют технологичное оборудование, позволяющее работать даже с изделиями больших размеров и весом до 2 тонн.

Выделяют следующие виды цементации: газовую, твердую, цементацию пастами, жидкостную. Также существует струйная цементация.

Технология цементации стали состоит из следующих этапов:

- нагрев;

- поддержание температуры;

- аустенизация поверхностным упрочнением;

- науглероживание;

- поверхностная диффузия углерода;

- охлаждение;

- аустенизация;

- закалка;

- закалка в масле;

- отпуск цементации для снятия напряжения.

Существуют различные методы цементации. Одним из наиболее важных элементов считается достижение высокой температуры, температура цементации варьируется между 850 и 950 градусами.

В чем суть закалки стали

Закалка — это термическая обработка металла, проводимая для уменьшения негативного воздействия на материал.

Закалка применяется к стали и другим сплавам для улучшения их механических свойств. Во время закалки металл нагревается до высокой температуры, и эта температура поддерживается до тех пор, пока часть углерода не растворится. Температура закалки стали достигает 750–1150 °C. Затем металл закаливают, что включает его быстрое охлаждение в масле или воде. Закалка и отпуск идут рука об руку: отпуск производится сразу после закалки. Это дополнительный нагрев до более низких температур.

Могут быть разные режимы закалки – они определяются в соответствии с видом изделия.

В чем разница между закалкой и цементацией стали

Если сравнить оба варианты, то первым бросающимся в глаза различием будет обращение с обрабатываемыми изделиями. При закалке детали обрабатываются поочередно, а при цементации можно говорить об одновременной большого количества деталей.

Свойства металла после закалки

Оказывает полноценное влияние закалка на твердость. При закалке образуется сплав, обладающий высокой прочностью и износостойкостью. Однако после закалки увеличивается хрупкость и изделие не подходит для инженерных применений. Когда нужно, чтобы поверхность детали была достаточно твердой, чтобы противостоять износу и эрозии и выдерживать удары и ударные нагрузки, рекомендуется использовать поверхностную закалку. В каждом отдельном случае необходимо думать какая закалка подойдет для изделия.

Свойства металла после цементации

Все просто: метал будет иметь твердый внешний вид, что позволит ему после цементации переносить серьезные механические повреждения без преждевременного износа.

Еще одним важным преимуществом является то, что цементация обладает мягким внутренним слоем. Благодаря этому будет легко придать различные формы. Этот мягкий слой цементации особенно полезен при изготовлении металлических предметов с твердыми поверхностями (например, внутренние компоненты машин).

Некоторые нецементованные стальные сплавы обеспечивают естественную твердость поверхности. Однако они не имеют внутренней мягкости, необходимой для создания сложной формы.

Свойства цементации и закалки немного различаются. Выбор метода должен зависеть от изделия и целей. Наша компания предоставляет широкий спектр услуг по металлообработке, например, таких как объемная закалка.

Мы надежная компания, в основе деятельности которой – правила честной конкуренции и жесткого контроля качества услуг.

Читайте также: