Термическая обработка при которой сталь нагревают выше линии ас3 выдерживают и охлаждают на воздухе

Обновлено: 19.05.2024

Шире других видов термической обработки применяют отжиг, нормализацию, закалку и отпуск стали.

Отжиг стали производят в тех случаях, когда необходимо уменьшить твердость, повысить пластичность и вязкость, ликвидировать последствия перегрева, получить равновесное состояние, улучшить обрабатываемость при резании.

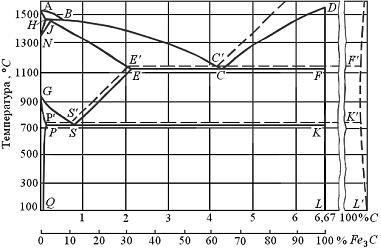

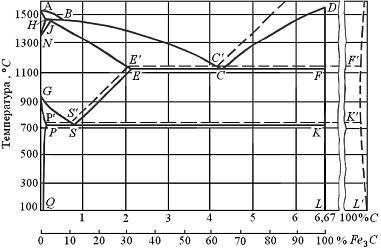

Полный отжиг стали производят путем нагрева ее до температуры выше верхних критических точек на 20. 50 СС (Лс3 + 20. 50°С), т.е. выше линии GS (см. 9.12), выдержки при такой температуре до полного прогрева слитка с последующим очень медленным охлаждением (вместе с охлаждаемой печью, под слоем песка, золы, шлака и т. п.).

При неполном отжиге сталь нагревают выше нижних критических точек на 2О. 5О°С (ЛЙ+20. 50° С), выдерживают при этой температуре с последующим медленным охлаждением. При неполном отжиге происходит только частичная перекристаллизация. Неполному отжигу подвергают стали, не требующие исправления структуры, т. е. измельчения.

Для снятия внутренних напряжений, снижения твердости, улучшения обрабатываемости металлов применяют низкотемпературный отжиг при нагреве до температуры, лежащей ниже критических точек. Температура нагрева этого вида отжига определяется по формуле 7р = 0,4 ТПЛ, где Тр — температура рекристаллизации; Т„л — температура плавления сплава.

Нормализация заключается в нагреве стали на ЗО. 5О°С выше критических точек (Ас для доэвтектоид-ной и Ас\ — для эвтектоидной и заэвтектоидной сталей), непродолжительной выдержке при этой температуре и последующем охлаждении на воздухе. В результате нормализации стали с содержанием углерода менее 0,3 % приобретают ферритоперлитовую структуру, а стали с содержанием углерода 0,3. 0,7 % и низколегированные — сорбитовую. Нормализацию стали применяют в тех случаях, когда необходимо получить мелкозернистую однородную структуру с более высокими твердостью и прочностью, но с несколько меньшей пластичностью, чем после отжига.

Закалка стали заключается в нагреве ее до температуры образования аустенита, выдержке при этой температуре и последующем быстром охлаждении. В зависимости от скорости охлаждения сталь получают в состоянии мартенсита, троостита или сорбита закалки.

При закалке обычной углеродистой стали в слабых водных растворах — электролитах или в холодной воде сталь получает структуру мартенсита; при закалке в горячей воде или минеральном масле — структуру троостита и в расплавленном свинце — структуру сорбита. Стали с содержанием углерода менее 0,2 % практически не воспринимают закалку.

Закалке подвергают готовые изделия с целью повышения твердости, и прочности. Изделия, от которых требуются высокое сопротивление истиранию и повышенная вязкость, подвергают поверхностной закалке; металл при этом нагревается или пламенем газовой горелки (газовая поверхностная закалка), или чаще всего токами высокой частоты. При поверхностной закалке повышаются твердость и износостойкость только поверхностных слоев изделия, середина же изделия сохраняет свою первоначальную структуру и свойства.

Метод термомеханической обработки (ТМО), получивший за последние годы большое развитие, проводят в две стадии: 1) горячая или теплая деформация в области существования высокотемпературной фазы — аусте-нита (выше критических точек Лез, либо ниже критических точек Ас\); 2) последующее регламентированное охлаждение, в процессе которого деформированный ау-стенит претерпевает полиморфное превращение. Чаще всего применяют закалку на мартенсит. Высокие механические свойства после ТМО обусловливаются получением мелкодисперсной структуры с повышенной плотностью.

Отпуском называют термическую обработку, при которой закаленную сталь нагревают до температуры ниже критических точек Ас\ (723 °С), выдерживают при этой температуре, а затем охлаждают. При отпуске стали мартенсит закалки и остаточный аустенит распадаются, образуя более устойчивые структуры (троостит, сорбит). Цель отпуска — уменьшение внутренних напряжений, снижение твердости и хрупкости, повышение пластичности.

Различают три вида отпуска: низкий (в интервале температур 150. 200°С), средний (300. 400°С), высокий (500. 600°С). При низком отпуске сталь сохраняет структуру мартенсита, а изменение механических свойств объясняется уменьшением закалочных напряжений, переходом остаточного аустенита в мартенсит I' частичным выделением из мартенсита в высокодисперсном состоянии карбидов железа (цементита). При среднем и высоком отпуске проходят диффузионные процессы и мартенсит распадается с образованием смеси феррита с высокодисперсными частицами цементита (троостита или сорбита). При этом снижаются твердость и прочность стали, повышается пластичность, практически полностью снимаются внутренние напряжения в стали.

Неправильное проведение термообработки, т. е. отклонение от установленного режима, может ухудшить качество стали. Причинами брака могут быть недостаточность нагрева стали, малая скорость охлаждения, перегрев, коробление, закалочные трещины, обезуглероживание.

Термической обработкой можно также улучшить качество чугунных отливок, которые часто имеют литейные напряжения. Напряжения эти снимаются при низкотемпературном отжиге до 500 °С в течение 3. 5 ч, а для больших деталей — «старением», т. е. выдержкой в течение 3. 12 мес при нормальной температуре.

Термическая обработка представляет собой комплекс операций теплового воздействия, проводимых в определенной последовательности с целью изменения свойств сплава путем изменения его структуры. Термической обработке подвергается почти половина объема стали, используемой в машиностроении.

Термическая обработка является одним из самых эффективных и распространенных методов изменения свойств металлов и сплавов. Являясь, как правило, конечной технологической операцией при изготовлении деталей машин и инструментов, она определяет их структуру, механические и эксплуатационные свойства. Термической обработке подвергают также слитки, отливки, полуфабрикаты, сварные соединения.

Кроме того, термическая обработка применяется и как промежуточная операция для улучшения технологических свойств металла (обрабатываемости давлением, резанием и др.).

В основе процессов термической обработки лежит явление аллотропии – существование одного и того же металла или сплава в различных кристаллических формах. Как известно (раздел 5), аллотропические превращения происходят при определенных температурах, называемых критическими точками. При этом образуются структуры с теми или иными свойствами. Поэтому изменение свойств сплавов при термической обработке является следствием определенных изменений их структуры.

Основными технологическими параметрами, определяющими свойства сплавов после термической обработки, являются температура и скорость нагрева, длительность выдержки при выбранной температуре нагрева и скорость последующего охлаждения. Изменяя эти параметры, можно получить сплав с теми или иными физико-механическими и эксплуатационными свойствами.

В зависимости от режимов обработки, определяющих фазовые и структурные изменения в металле, различают следующие виды термической обработки – закалку, отпуск и отжиг. Некоторые из этих операций имеют разновидности.

Тема 4. Основы термической и химико-термической обработки

1. Что такое мартенсит и в чем сущность и особенности мартенситного превращения?

2. Что такое критическая скорость закалки?

3. Как влияют легирующие элементы на перлитное и мартенситное превращения?

4. Приведите определения основных процессов термической обработки: отжига, нормализации и закалки.

5. Какие Вам известны охлаждающие среды и каковы особенности их применения?

6. От чего зависит прокаливаемость стали и в чем ее технологическое значение?

7. Как изменяются скорость и температура нагрева изделий из легированной стали?

8. В чем заключаются физические основы химико-термической обработки?

9. Химизм процессов азотирования, цианирования, цементации.

10. Назначение цементации и режим термической обработки после нее.

Тестовые вопросы

1. … превращение – это диффузионное превращение.

1) мартенситное; 2) бейнитное; 3) перлитное; 4) магнитное

2. Мартенсит отпуска образуется при температуре … 0 С

1) 150 – 200; 2) 350 – 450; 3) 500 – 600; 4) 600 – 723

3. Самая твердая феррито - цементитная смесь:

1) перлит; 2) троостит; 3) сорбит; 4) мартенсит

4. Критические точки Ас3 расположены на линии … диаграммы состояния Fe-C

1) SE; 2) SK; 3) GS; 4) PSK

5. … - это перенасыщенный твердый раствор углерода в α-железе

1) мартенсит; 2) цементит; 3) феррит; 4) аустенит

6. Термическим улучшением стали называют …

1) закалку с высоким отпуском; 2) нормализацию стали; 3) отжиг на зернистый перлит; 4) закалку со средним отпуском

7. Для устранения дендритной ликвации слитков стали применяют … отжиг.

1) полный; 2) гомогенизационный; 3) текстурирующий; 4) рекристаллизационный

8. Термическая обработка стали, приводящая к образованию равновесной структуры:

1) закалка с высоким отпуском; 2) нормализация; 3) полный отжиг; 4) полигонизация

9. … сталь практически не закаливается

1) низкоуглеродистая; 2) среднеуглеродистая; 3) высокоуглеродистая; 4) легированная

10. Температура нагрева стали У7 под закалку:

1) Ас1 + (30 ÷ 50 0 С); 2) Ас2 + (30 ÷ 50 0 С); 3) Ас3 + (30 ÷ 50 0 С); 4) Аr3 + (30 ÷ 50 0 С)

11. Термическая обработка, при которой сталь нагревают выше линии “АС3”, выдерживают и охлаждают на воздухе:

1) полный отжиг; 2) нормализация; 3) полная закалка; 4) высокий отпуск

12. Термическая обработка, при которой сталь нагревают выше линии “АС3”, выдерживают и охлаждают с печью:

13. Термическая обработка, при которой сталь нагревают выше линии “АС3”, выдерживают и охлаждают со скоростью выше критической:

14. Процесс закалки с последующим … отпуском называют термическим улучшением.

1) высоким; 2) средним; 3) низким; 4) отжигом

17. Вид термической обработки, заключающийся в нагреве закаленной стали ниже линии АС1:

1) гомогенизация; 2) неполный отжиг; 3) отпуск; 4) нормализация

15. Углеродистую сталь при закалке охлаждают …

1) в минеральном масле; 2) в воде; 3) на воздухе; 4) в жидком азоте

16. … это вид термической обработки, состоящий в нагреве закаленной стали ниже А1, выдержке и последующем охлаждении

1) отжиг полный; 2) закалка; 3) отпуск; 4) нормализация

17. … - это вид термической обработки, состоящий в нагреве стали выше Ас3, выдержке и последующем охлаждении со скоростью выше критической

1) закалка; 2) отжиг; 3) нормализация; 4) отпуск

18. … это термическая обработка, состоящая из закалки и высокого отпуска

1) нормализация; 2) улучшение; 3) полная закалка; 4) отжиг

19. … это обработка, состоящая в длительной выдержке закаленного сплава при комнатной температуре или при невысоком нагреве

1) рекристаллизация; 2) нормализация; 3) высокий отпуск; 4) старение

20. … это термическая обработка стали, состоящая в нагреве ее до аустенитного состояния и последующего охлаждения на спокойном воздухе

21. Структура … имеет наибольшую твердость

1) сорбит; 2) перлит; 3) троостит; 4) мартенсит

22. Структура … имеет наибольшую пластичность и вязкость

1) перлит; 2) сорбит; 3) мартенсит; 4) троостит

23. При нормализации заготовки охлаждают…

1) в воде; 2) на воздухе; 3) вместе с печью; 4) в масле

24. … – это вид диффузионной металлизации.

1) борирование; 2) силицирование; 3) алитирование; 4) цианирование

25. … – процесс диффузионного насыщения поверхностных слоев стали наряду с другим элементом азотом.

1) борирование; 2) силицирование; 3) алитирование; 4) нитроцементация

26. Азотирование детали повышает …

1) износостойкость; 2) свариваемость; 3) ударную вязкость; 4) относительное удлинение

27. Типичная термическая обработка цементуемых изделий:

1) отжиг; 2) неполная закалка, низкий отпуск; 3) полная закалка; 4) нормализация

28. При цементации поверхность стали насыщается …

1) азотом; 2) углеродом; 3) кремнием; 4) водородом

29. … это обработка, состоящая в насыщении поверхности азотом и углеродом в расплавленных солях, содержащих группу CN

1) улучшение; 2) цианирование; 3) модифицирование; 4)алитирование

30. Цементации подвергают … стали

1) низкоуглеродистые; 2) среднеуглеродистые; 3) высокоуглеродистые; 4) любые

Материало короткая

S: Геометрическим местом критических точек Ас3 является линия ___ диаграммы «железо – цементит».

S: Совокупность операций нагрева, изотермической выдержки и охлаждения металлических сплавов, находящихся в твердом состоянии, с целью изменения их внутреннего строения и создания за счет этого необходимых механических или физических свойств называется ______ обработкой. -: электрохимической

S: Трооститом отпуска называют …

-: пересыщенный твердый раствор углерода в Fe-α

-: высокодисперсную смесь феррита и цементита пластинчатого строения

+: высокодисперсную смесь феррита и цементита зернистого строения

-: смесь аустенита и цементита

S: Промежуточное (бейнитное) превращение протекает в углеродистой эвтектоидной стали при температурах ___°С. +: 500 – 240

V2: Отжиг и нормализация стали

S: Термическая обработка, при которой сталь нагревают до температуры выше линии «Ас3» , выдерживают и охлаждают на воздухе

S: Термическая обработка, при которой сталь нагревают до температуры выше линии «Ас3» , выдерживают и охлаждают с печью

S: Инструментальные углеродистые стали подвергают отжигу на зернистый перлит с целью

+: понижения твердости перед обработкой резанием

-: уменьшения закалочных напряжений

S: Неполный отжиг проводят для заэвтектоидных сталей с целью

+: получения структуры зернистого перлита

S: Отжиг для устранения дендритной ликвации слитков стали

S: Сталь, для которой отжиг можно заменить более дешевой термической операцией – нормализацией

S: Чтобы провести полный отжиг стали, охлаждать после нагрева надо

-: со скоростью ниже критической

-: со скоростью выше критической

-: на спокойном воздухе

S: Полный отжиг доэвтектоидных сталей достигается охлаждением с температуры

-: выше линии Ас1, но ниже линии Ас3

S: Нормализация стали достигается

-: нагревом выше Ас3 и охлаждением в воде

+: нагревом выше Ас3 и охлаждением на воздухе

-: нагревом выше Ас1, но ниже Ас3 и охлаждением на воздухе

-: нагревом ниже Ас1 и охлаждением на воздухе

S: Термическая обработка, при которой сталь нагревают выше АС3, выдерживают и охлаждают на воздухе

S: Термическая обработка, при которой сталь нагревают выше АС3, выдерживают и охлаждают с печью

S: Для каких марок сталей возможно отжиг заменить нормализацией

S: Характеристики полного отжига доэвтектоидных сталей

-: нагрев выше линии А1, выдержка и медленное охлаждение

-: нагрев выше линии А1, выдержка и быстрое охлаждение

+: нагрев выше линии А3, выдержка и медленное охлаждение

-: нагрев выше линии ликвидус, выдержка и быстрое охлаждение

S: С какой скоростью охлаждается сплав для проведения нормализации

-: охлаждение в воде

-: охлаждение в масле

+: охлаждение на спокойном воздухе

-: охлаждение вместе с печью

S: Какую структуру имеет доэвтектоидная сталь после полного отжига

S: Структура стали 30 после полного отжига состоит из …

-: перлита и цементита

+: феррита и перлита

S: Температура (в град.С) неполного отжига для стали У10А составляет около …

S: При проведении отжига стали охлаждение углеродистых сталей обычно проводят …

S: Предварительным видом термической обработки стали, предназначенным для подготовки металла к последующей обработке резанием, давлением, сваркой и т.д., является …

S: В результате проведения полного отжига стали … -: увеличиваются пластичность и химическая неоднородность

+: увеличивается пластичность и уменьшается химическая неоднородность

-: уменьшаются пластичность и химическая неоднородность

-: уменьшается пластичность и увеличивается химическая неоднородность

S: Структура стали 65 после полного отжига состоит из … -: перлита и цементита

S: При нормализации заэвтектоидные стали нагревают до температуры на 30–50 0 выше … +: АСm

V2: Закалка и отпуск стали

S: На какие фазы распадается мартенсит при отпуске?

-: на феррит и перлит

-: на аустенит и цементит

+: на феррит и цементит

-: на аустенит и феррит

S: Каковы цели отпуска конструкционной стали?

S: Какие факторы влияют на критическую скорость закалки?

-: величина зерна аустенита

S: Какую структуру имеет сталь У8 после закалки?

S: В чем отличие сорбита и троостита?

+: в степени дисперсности зерен феррита и цементита

-: в форме зерен феррита и цементита

-: в скорости охлаждения

S: Какая структура получается после низкого отпуска в стали 45?

S: Отпуск – операция немедленная и необходимая после

S: Термообработка стали, в результате которой максимально повышаются прочность и твердость, уменьшается пластичность, и структура стали становится неравновесной, это

S: Полная закалка доэвтектоидных сталей происходит с температуры

-: доэвтектоидные стали не закаливаются

S: Закалку заэвтектоидных сталей производят с температуры

+: выше линии Ас1, но ниже линии Ас3

-: заэвтектоидные стали не закаливаются

S: Наибольшую твердость имеет структура

S: С какой скоростью должна охлаждаться сталь 45 при закалке

+: со скоростью выше критической

-: со скоростью меньше критической

-: при охлаждении вместе с печью

-: охлаждение на спокойном воздухе

S: Остаточный аустенит в структуре высокоуглеродистой или легированной стали можно устранить

-: увеличением скорости охлаждения при закалке

+: дополнительной обработкой холодом

-: снижением скорости охлаждения при закалке

-: устранить остаточный аустенит невозможно

S: С какой скоростью должна охлаждаться сталь 80 при закалке

S: Цель закалки стали 45:

+: получение высокой твердости

-: получение равновесных фаз

-: получение структуры перлита

-: достижение максимальной пластичности

S: Отпуск закаленной стали - это:

-: охлаждение с температуры Ас1

-: охлаждение с температуры Ас3

-: нагрев до температуры Ас3 и выдержка

+: нагрев до температуры ниже Ас1, выдержка и охлаждение

S: Содержание углерода в мартенсите после полной закалки стали 40 составляет ___%.

S: Троостит закалки и троостит отпуска различаются …

+: формой частиц цементита

S: При закалке стали ее твердость

S: Термическая обработка, проводимая с целью получения неравновесной структуры сплава, называется …

S: Сорбит закалки и сорбит отпуска различаются … -: фазовым составом

S: В соответствии с приведенной диаграммой, охлаждение стали со скоростью V4 приведет к протеканию ___ превращения.S: Неполной закалке подвергают обычно ___ стали

S: Улучшением стали называется термическая обработка, состоящая из …

-: закалки и низкого отпуска

-: отжига и среднего отпуска

-: закалки и среднего отпуска

+: закалки и высокого отпуска

S: Содержание углерода в мартенсите после полной закалки стали 60 составляет ___%.

S: Закалку стали 40 следует проводить с температуры

S: Твердая, хрупкая структура, образующаяся при охлаждении аустенита со скоростью выше критической скорости закалки, называется … -: трооститом закалки

S: Термическая обработка, проводимая с целью получения наилучшего сочетания прочности и вязкости среднеуглеродистой стали, называется … -: закалкой

S: Бездиффузионное превращение аустенита приводит к образованию … -: перлита

V2: Химико-термическая обработка. Поверхностная закалка.

S: Что собой представляет химико-термическая обработка?

-: нанесение на поверхность изделия слоя металла гальваническим способом

+: насыщение поверхности химическими элементами методом диффузии

-: снятие слоя металла электрохимическим травлением

-: химическое травление при высоких температурах

S: Цементацией стали называют процесс насыщения поверхности

S: Азотирование детали повышает

S: Термическая обработка стали после цементации

+: неполная закалка и низкий отпуск

S: Различные свойства по сечению детали позволит получить

S: Назначение поверхностной закалки -

+: увеличить износостойкость поверхности

-: получить одинаковую прочность по сечению детали

-: получить одинаковую вязкость по сечению детали

-: уменьшить твердость поверхности

S: Цементации подвергаются стали марок

S: После цементации поверхностный слой стали имеет структуру

S: Наибольшую вязкость сердцевины после цементации будет иметь сталь

S: После кратковременного нагрева пламенем газовой горелки и закалки твердость в центре сечения вала диаметром 100 мм из стали 58

-: увеличится на 10 HRC

-: увеличится на 10%

S: Кратковременный нагрев массивной заготовки токами высокой частоты и быстрое охлаждение водой?

S: Какая фаза или структурная составляющая обеспечивает высокую твердость поверхности после цементации?

S: Что такое цементация стали:

+: насыщение поверхности стали углеродом

-: насыщение поверхности стали азотом

-: насыщение поверхности стали цементом

-: насыщение поверхности стали бором

S: Для чего применяется поверхностная закалка сталей:

+: для упрочнения только поверхностей

-: для упрочнения только внутренних слоев

-: для упрочнения по всему сечению

-: для разупрочнения сталей

S: Какая структура стали после цементации:

S: Самую большую прокаливаемость имеет:

S: Какая термическая обработка изделий применяется для устранения наклепа:

S: Быстрое охлаждение стали с температуры выше А3 – это её:

S: Одновременное насыщение поверхности изделий углеродом и азотом в газовой среде называется …

S: Для получения высокой твердости поверхности трущихся деталей машин при сохранении вязкой сердцевины применяют ___ закалку.

S: Неполной закалке подвергают обычно ___ стали.

S: Как нагреть под закалку ось из стали 40Х13 диаметром 100 мм, чтобы увеличить твёрдость поверхности, а сердцевина осталась вязкой?

-: полчаса в расплаве соли

-: один час в электропечи

-: три часа в электропечи

+: тридцать секунд лазером

S: Цементуемые зубчатые колеса целесообразно изготавливать из стали … -: 20Х13

S: После цементации с целью обеспечения высокой твердости поверхностного слоя детали подвергают … -: нормализации

-: неполной закалке и высокому отпуску

-: полной закалке и низкому отпуску

+: неполной закалке и низкому отпуску

S: Химико-термическую обработку применяют с целью …

-: снижения твердости, снятия остаточных напряжений и улучшения обрабатываемости

-: повышения пластичности, ударной вязкости, коррозионной стойкости

-: повышения прочности и твердости

+: повышения поверхностной твердости, износостойкости, коррозионной стойкости

S: Цементации целесообразно подвергать изделия из стали … -: 40ХНМА

V1: Железо и сплавы на его основе

V2: Классификация и маркировка сталей

S: Укажите марку стали обыкновенного качества

S: Укажите марку качественной стали

S: Марка инструментальной высококачественной стали

S: Качество стали зависит от

+: содержания серы и фосфора

S: Вредное явление, развивающееся из-за повышенного содержания в стали серы

S: Вредное явление, развивающееся из-за повышенного содержания в стали фосфора

S: Стали марки Ст1, Ст2, Ст3 – это

+: стали обыкновенного качества

S: Качественная доэвтектоидная сталь – это сталь марки

S: Стали расположены в порядке возрастания прочности в отожженном состоянии

S: Марка конструкционной стали обыкновенного качества

S: Марка качественной конструкционной стали

S: Марка рессорно-пружинной стали

S: Укажите сталь обыкновенного качества:

S: Укажите высококачественную сталь:

S: Укажите качественную сталь:

S: Стали 45, 40Х, 35Г по структуре после охлаждения на воздухе относятся к классу:

S: Конструкционной углеродистой качественной спокойной сталью является сталь … -: 30ХГС

S: Конструкционной улучшаемой является сталь …

S: Стали 15Х, 18ХГТ целесообразно использовать для изготовления …

+: цементуемых зубчатых колес

-: фрез небольшого диаметра

-: деталей паровых котлов

S: Автоматной сталью является …

S: Конструкционной сталью является …

S: Пружинной сталью является …

S: К классу нержавеющих аустенитных сталей относится …

S: Коррозионностойкой сталью является …

V2: Структура и свойства углеродистой стали

S: Сталь, имеющая после отжига структуру перлит + цементит (вторичный),

S: Содержание углерода в перлите

S: Железо-углеродистый сплав, содержащий 0,005% углерода (по массе), имеет при комнатной температуре структуру

S: Фазы, из которых состоит ледебурит превращенный

-: аустенит и феррит

+: феррит и цементит

-: аустенит и цементит

-: аустенит и перлит

S: Количество горизонтальных площадок на кривой охлаждения сплава железа с 1%С

S: Количество горизонтальных площадок на кривой охлаждения сплава железа с 5%С

S: Доэвтектоидные стали имеют при комнатной температуре структуру

S: Наибольшую пластичность из перечисленных имеет структура

S: Структура, в которой по границам зерен располагается цементит

S: Количество горизонтальных площадок на кривой охлаждения сплава железа с 3%С

S: Укажите структуру углеродистой стали при комнатной температуре

-: перлит + цементит (первичный)

+: перлит + цементит (вторичный)

-: аустенит + цементит (вторичный)

S: При повышении содержания углерода в стали пластичность

-: изменяется аналогично твердости

S: Структура доэвтектоидных сталей:

S: Перлит – это эвтектоидная смесь следующих фаз:

+: феррита и цементита

-: феррита и графита

-: цементита и аустенита

-: графита и аустенита

S: Структура стали 60 после полного отжига состоит из …

S: Из перечисленных сталей лучшей обрабатываемостью резанием обладает сталь …

S: Твердость и прочность конструкционных сталей при повышении углерода

S: Из нижеприведенных наибольшую твердость в отожженном состоянии имеет сталь …

S: Феррит имеет кристаллическую решетку … +: ОЦК

S: Линия SE диаграммы «железо – цементит» – это линия …

+: растворимости углерода в аустените

-: растворимости углерода в феррите

S: Наиболее высокоуглеродистой фазой железоуглеродистых сплавов является … -: феррит

S: При температуре 727 о С в сплавах системы «железо – цементит» протекает …

-: образование вторичного цементита

S: При комнатной температуре равновесная структура углеродистой стали, содержащей 0,8% углерода, состоит из … -: феррита и перлита

-: перлита и вторичного цементита

S: В соответствии с приведенной диаграммой, растворимость углерода в аустените при температуре 900 о С составляет приблизительно ___ %.

S: Из нижеприведенных феррито-перлитную структуру в отожженном состоянии имеет сталь …

Технология термической обработки стали

Основными видами термической обработки сталей являются отжиг, нормализация, закалка и отпуск.

Отжиг стали в зависимости от назначения и температурно-временных режимов разделяют на две группы: I и II рода. Отжиг первого рода проводят для получения более равновесной структуры, чем исходная (рекристаллизационный и диффузионный отжиги). В настоящей работе подробно рассмотрен отжиг второго рода (далее отжиг), в основе которого лежит фазовая перекристаллизация.

Отжиг состоит в нагреве стали на 30…50 о С выше температуры фазовых превращений (А3 или А1), выдержке и последующем медленном охлаждении вместе с печью. Медленное охлаждение обеспечивает достижение равновесного состояния и получение структур, соответствующих диаграмме железо – цементит.

Результат отжига зависит от технологических режимов: температуры нагрева, времени выдержки и скорости охлаждения.

В зависимости от температуры нагрева различают полный отжиг с нагревом до температуры на 30…50 о С выше А3 (для доэвтектоидных сталей) и неполный – с нагревом на 30…50 о С выше А1 для заэвтектоидных сталей (рис. 6.1). Углеродистые стали охлаждают со скоростью 150…200 о С/ч, легированные – 100…130 о С/ч.

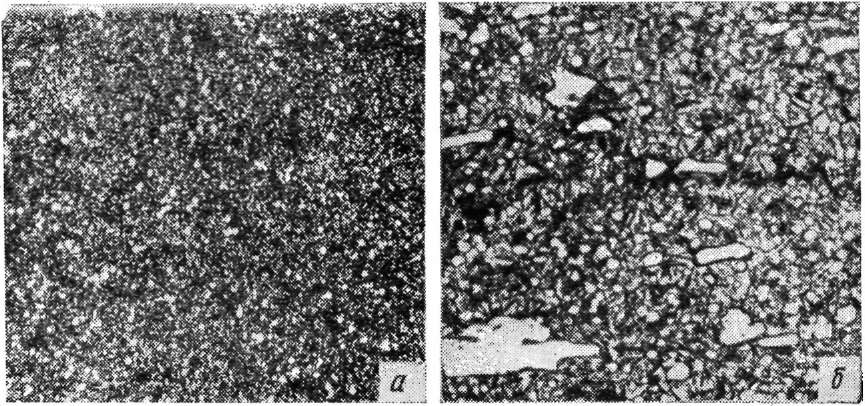

Отжиг производится для уменьшения прочности и твердости поковок, увеличения пластичности и вязкости литой стали, полного снятия напряжений и улучшения обрабатываемости. Отожженная сталь 40 имеет крупнозернистую феррито – перлитную структуру (рис. 6.3, а).

Нормализациязаключается в нагреве стали на 30…50 о С выше температуры фазовых превращений (А3 или Аm), выдержке и последующем охлаждении на спокойном воздухе. Вследствие большей, по сравнению с отжигом, скоростью охлаждения (примерно 150 о С/мин) у стали 40 формируется более мелкозернистая феррито – перлитная структура (рис. 6.3, б). Твердость и прочность нормализованной стали на 10…15 % выше, чем отожженной.

Целью нормализации является получение мелкозернистой, однородной структуры, устранение внутренних напряжений и наклепа, снижение твердости и прочности, повышение пластичности. Она производится как предварительная ТО перед штамповкой, обработкой резанием, окончательной термообработкой.

Рис. 6.3. Микроструктуры стали 40 (Î600): а) после отжига;

б) после нормализации

Закалка – упрочняющая термическая обработка, при которой сталь нагревают на 30…50 о С выше температуры фазовых превращений (А3 или А1), выдерживают во времени и быстро охлаждают со скоростью выше критической Vкр (рис. 6.1). Для углеродистых сталей Vкр ≈ 150 о С/с, а охлаждение в воде обеспечивает среднюю скорость 200 о С/с.

Целью закалки является получение высокой твердости, прочности и износостойкости стали. Такие свойства обеспечивает образующаяся в результате закалки неравновесная (метастабильная) структура мартенсита.

Мартенсит (М)– пересыщенный твердый раствор углерода в α- железе (назван по имени немецкого металловеда А. Мартенса – Adolf Martens).

Определяющим этапом формирования структуры мартенсита при закалке является охлаждение стали из аустенитной области до комнатной температуры. При быстром охлаждении после полиморфного превращения, т.е. перестройки кристаллической решетки аустенита (ГЦК) в решетку феррита (ОЦК), «лишний» углерод остается в решетке ОЦК вследствие подавления диффузионных процессов. Образуется пересыщенный твердый раствор углерода в α – железе. Перенасыщенность мартенсита углеродом создает в его решетке большие внутренние напряжения, которые приводят к искажению ее формы и превращению из кубической (рис. 6.4, а) в тетрагональную (рис. 6.4, б). Уровень внутренних напряжений оценивается степенью тетрагональности, т.е. отношением длины ребра «с» высоты параллелепипеда к ребру его основания «а».

- Fe

- C

с

Рис.6.4. Кристаллическая решетка феррита (а) и мартенсита (б)

Чем выше степень тетрагональности решетки мартенсита, тем выше его твердость. Степень тетрагональности, в свою очередь, будет зависеть от содержания углерода в стали.

По температуре нагрева различают полную и неполную закалку. Полная закалка, осуществляемая из аустенитной области (выше линии А3), проводится для изделий из доэвтектоидных сталей. При этом образуется структура мартенсита. Неполной закалке подвергают инструмент из заэвтектоидной стали, в которой образуется структура М + ЦII. Наличие включений вторичного цементита увеличивает твердость закаленного инструмента, т.к. цементит по твердости превосходит мартенсит.

Закалка не является окончательной термообработкой. Чтобы уменьшить внутренние закалочные напряжения, приводящие к хрупкому разрушению, а также получить требуемый комплекс механических свойств, после закалки сталь обязательно подвергают отпуску.

Отпускзакаленных сталей включает нагрев до температур ниже фазовых превращений (ниже А1), выдержку во времени и последующее охлаждение с любой скоростью. Получаемые структуры и свойства отпущенных сталей зависят от температуры нагрева, в зависимости от которой различают низкий, средний и высокий отпуск.

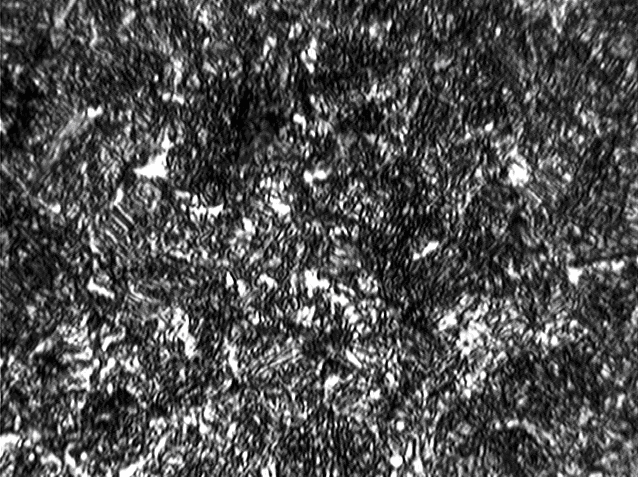

Низкий отпуск проводят в интервале температур 100…250 о С для уменьшения внутренних напряжений и хрупкости при незначительном снижении твердости. Этому отпуску подвергают инструменты, а также детали, прошедшие поверхностную закалку или цементацию, от которых требуется высокая твердость и износостойкость. Получаемая структура – мартенсит отпуска (Мотп), имеющий игольчатое строение (рис. 6.5, а).

Средний отпуск производится при температурах 300…450 о С и применяется для рессор, пружин, штампов и другого ударного инструмента, т.е. для изделий, где требуется достаточная твердость и высокая упругость. Получаемая структура – троостит отпуска.

Троостит (тростит) Т – структурная составляющая стали, представляющая собой ультадисперсную (сверхтонкую) смесь феррита и цементита. Названа по имени французского ученого Луи-Жозефа Труста (фр. L. J. Troost). Структура троостита настолько дисперсна, что даже при увеличении 600 крат она практически не просматривается (рис. 6.5, б).

Рис. 6.5. Микроструктуры стали 40 после ТО (Ï600): а) – мартенсит

отпуска (закалка с низким отпуском); б) – троостит (закалка со средним

отпуском); в) – сорбит (закалка с высоким отпуском)

Высокий отпуск, проводимый при 500…650 о С, полностью устраняет внутренние напряжения. В результате образуется структура – сорбит отпуска.

Сорбит (С)– структурная составляющая стали, представляющая собой тонкодисперснуюсмесь феррита и цементита, более крупную, чем у троостита (рис. 6.5, в). Названа в честь английского учёного Г. К. Сорби (Н. С. Sorby).

Стали со структурой троостита обладают повышенной твердостью, прочностью и упругостью, умеренной пластичностью и высокой вязкостью. Их применяют для изделий из конструкционных сталей, подверженных воздействию высоких напряжений.

Термообработку, заключающуюся в закалке на мартенсит с последующим высоким отпуском, называют улучшением.

Тесты для интернет- тестирования МиТ

S: Классификация легированных сталей по структуре после охлаждения на воздухе:

S: Конструкционной углеродистой качественной спокойной сталью является сталь … -: 15

V2: Структура и свойства углеродистых сталей

S: Сталь, после отжига имеющая структуру перлит и цементит (вторичный),

S: Структуры в углеродистой стали при комнатной температуре

-: перлит + цементит I

+: перлит + цементит II

Читайте также: