Тигельная сталь в домашних условиях

Обновлено: 19.05.2024

Как можно в домашних условиях создать каку-то небольшую по размерам электропечку, в которой можно было бы плавить именно сталь, а не алюминий или что-то легкоплавкое. Если кто знает - посоветуйте.

Я находил много советов и планов как сделать печку небольшого размера, но там надо использовать газ, то есть горение пропана или природного газа, а вот с электрическими - вот что интересно.

Какова оптимальная мощность электропечи для варки?

Ответ:

Относительно оптимальности вопрос очень неопределенный.

У меня это было около 1 киловатта. Слитки до килограмма можно было плавить. Но дело не столько в мощности, сколько в теплоизоляции. Если у вас будет теплоизоляция очень и очень хорошая ( ну там пол-метра толщиной алундовая вата), то можно иметь печь 100 ватт и плавить по несколько килограмм. Только разогреваться это будет сутками. Помните формулу количества тепла при электронагреве. В конце там стоит t, это время.

У меня было несколько корпусов печек, разные по величине. Слой теплоизоляции около 5 см. пористого кирпича. Наматывал спираль я непосредственно на тигель ( хромаль с рабочей темп. 1400 С). Очень медленно повышал температуру ( около 5 часов) чтобы температура успевала выравниваться и так повышал до сгорания спирали ( как правило). В это время уже был расплав там. Охлаждение шло самотеком за счет хорошей теплоизоляции.

Иногда я пробовал медленно понижатьтемпературу, но большой разницы в дендритах не было. Естественно, печь была сверху закрыта такой же теплоизоляцией. Требования к глине в этих случаях повышенные. Если есть какие-то включения легкоплавкие, то, как правило, спираль в этом месте сгорает. Обязательно алундового порошка побольше ( 50-70%). это цитата с сылки .

Миша - это я прочитал. Но у него говориться про уже готовую печку а я то как раз и хотел бы знать как она устроена проклятая. Вот в чем дело. А тигель? Легко написать "хромаль" - а где его взять?

Миша спасибо! Все посмотрел, все хорошо, но. В Америке я. Вес там печек продают - 400 кг - Миша, с меня последние трусы снимут, не расчитаться! Посылку то родителям пошлешь - под сотку стоит, так там кила два-три всего. А прикинь 400 кг! Гугл выдает индустриальные да промышленные, а я маленькую ищу, чтоб грамм 300 или 400 плавить то всего.

Печи сопротивления на 1600 гр делают многие, например Накал и Лантерм. Цена вопроса - 4-5К. Сделать самому тоже можно, но там достаточно много сложностей, начиная от покупки достаточно дорогих и нежных высокотемпературных нагревателей и заканчивая обустройством высокотемпературной камеры. Как правило комплектуху можно купить у производителей печей но все это непросто.

По тиглям - можно заказать у Лантерма.

Можно сделать индукционную плавильную печь самому или на базе промышленных узлов. Но - опять же - непросто и недешево.

Индукционная плавильная печь на 1кг. расплава будет стоить 100 - 150тыр. http://mexel.narod.ru/

Электропечи сопротивления на температуру >1600*С требуют и соответствующих нагревателей. карбид кремния - до 1500*; силицид и дисилицид молибдена - до 1700*; Хромит лантана - до 1800*С.

Ни нихром, ни фехраль такую температуру не держат. Фехраль типа "кантал" работает до температуры 1400*С. и то, ежели диаметр проволоки нагревателя от 6мм.

Огневую зону надо делать из плит прессованных из волокон чистого корунда или из литого пористого корунда, либо из периклаза. Всяческие ваты, войлоки, фетры даже из двуокиси алюминия с напылением двуокисью циркония, а уж тем более муллитокремнеземные, не выдерживают температур плавления железа и годятся только на вторичную термоизоляцию.

Конечно можно сделать огневую зону и из тугоплавкого пеношамота, но в такой печке больше трех плавок не сделать.

Смысл плавки тигельных булатов в открытых и закрытых горнах в том, что наивысшая температура там в центре довольно объемной кучи кокса или угля. На периферии же у стенок горна она значительно ниже.

Растроен я от таких новостей. Что то вообще получается: бери веревку и вешайся. Какой-то же выход есть из этого положения?!

Зачем нагревать до 1700 градусов? В принципе 1400 вполне нормальная температура или этого не достаточно? Один кг расплава это размер обычного куска мыла, и что - за это 150 тысяч как с куста?

А где все эти нагреватели можно посмотреть? Неужели они такие дорогие?

Послушайте Влад - а сколько стоить будет примерно вот та печка УПИ 60-2 на полтора кг сплава - вот это красавица. Там тебе 15-20 минут и готово!

Хотя 1400-1500 градусов достаточно что бы расплавить высокоуглеродистую сталь, но в реальности для того что бы завершить процессы в разумное время требуется заметный перегрев.

По своему опытк греем высокоуглеродистые стали до 1650, безуглеродистые и малоуглеродистые - до 1750.

Опять же зависит на каких компонентах собираетесь работать.

Печка на кило по железу будет стоить примерно 50К не рублей.

Если строить самому то можно уложится в 5К + 2-3 месяца мозгогребки при более скромных характеристиках. Можно поискать старые печки которые выкидывались из разных НИИ, но это дело случая и везения.

ИМХО самый простой вариант - используй карбидокремниевые нагреватели (у меня стоит 8 шт, покупал примерно за 400руб/шт, надежно держат до 1500С, сильно падает ресурс если греть до 1600С). Еще нужен трансформатор, естественно. Теплоизоляция - или старый муфель или сам городи.

А покупать готовую - шибко дорого.

А можно по подробнее уважаемый Double B - как хоть выглядит этот "самый простой вариант" и опять таки - трансформатор. В Америке найти что-то, это проблема поболее, чем купить. Тут не подойдешь и у первого встречного не спросишь "где купить карбидокремниевые нагреватели"! Это в России к любому подойди и только спроси.

Поэтому и начал спрашивать тут на форуме, что выхода то нет, где хоть каку-то информацию получить.

Какова оптимальная мощность электропечи для варки?

Ответ:

Относительно оптимальности вопрос очень неопределенный.

У меня это было около 1 киловатта. Слитки до килограмма можно было плавить. Но дело не столько в мощности, сколько в теплоизоляции. Если у вас будет теплоизоляция очень и очень хорошая ( ну там пол-метра толщиной алундовая вата), то можно иметь печь 100 ватт и плавить по несколько килограмм. Только разогреваться это будет сутками. Помните формулу количества тепла при электронагреве. В конце там стоит t, это время.

У меня было несколько корпусов печек, разные по величине. Слой теплоизоляции около 5 см. пористого кирпича. Наматывал спираль я непосредственно на тигель ( хромаль с рабочей темп. 1400 С). Очень медленно повышал температуру ( около 5 часов) чтобы температура успевала выравниваться и так повышал до сгорания спирали ( как правило). В это время уже был расплав там. Охлаждение шло самотеком за счет хорошей теплоизоляции.

Иногда я пробовал медленно понижатьтемпературу, но большой разницы в дендритах не было. Естественно, печь была сверху закрыта такой же теплоизоляцией. Требования к глине в этих случаях повышенные. Если есть какие-то включения легкоплавкие, то, как правило, спираль в этом месте сгорает. Обязательно алундового порошка побольше ( 50-70%). это цитата с сылки .

Если Вы не Василий Фурса, то такое цитирование нужно обставлять кавычками и указывать автора.

2Vittpitt. У меня есть два варианта сделанных печек на карбидокремниевых нагревателях: а)вертикальная, полностью самодельная и б)восстановленная на основе старого муфеля. Предельные температуры, как писал 1500-1600С, потребляемая мощность 2-3 квата. Такие нагреватели выбрал, поскольку, несмотря на достаточно высокие температуры, они надежно работают в атмосфере кислорода (всякие мет. нагреватели имеют более низкую Т и окисляются, а экзотика типа хромита лантана весьма дорога). Использование старого сгоревшего муфеля мне решило проблему с изготовлением термоизоляционного кожуха. А вообще печки - это серьезно, поэтому рекомендую что нибудь почитать про нагреватели, регулирование и измерение Т, теплоизол. материалы.

По печкам, если интересно, могу дать фотки, но только завтра.

Конечно интересно по печкам - все интересно, я вообще ни в зуб ногой, только желание есть все начать. Сегодня вот получил информацию про эти новосибирские печки - цена почти 2600 долларов! Что там может быть такое дорогое? Вон Адан В пишет, что типа на 50000 баксов наклониться. Это уже наверное мартеновская печь. Типа сутками плавить.

Мне небольшая печка нужна - типа вот, максимум килограм стали сплавить, переплавить, сделать свой сплав, общем такие вещи. Я не собираюсь лить тоннами, так что более практично.

Как можно самому то собрать? Я даже не знаю, может лучше каку-то не электрическую печку, может типа пропаном жечь или углем? Где хоть что-то можно найти про самый эффективный способ плавки стали? Я имею в виду в условиях дома или дачи, не на заводе.

Плавить сталь дома (не в гараже или на даче) - неблагодарное занятие.

Я много времени потратил на изучение и опыты по плавке цветмета, а там температуры ниже.

Фехраль плохо выдерживает плавки меди (с перегревом расплава), я сомневаюсь в его пригодности к плавке стали.

Лучше купить нагревательные элементы, причем можно заказать и в России. Трансформатор купить можно легко и в штатах.

Одна из основных детелай в готовых печах - регулятор температуры. Он стоит половину стоимости остального. В самоделках это можно заменить и так снизить общуюю стоимость.

Оборудование для литья цветмета сожно уложить в сотню-другую баксов.

Для стали - дороже.

2 Vittpitt. Как обещал фото печек.

Первая - (кожух снят), полностью самоделка, нагреватели карбидокремниевые расположены вертикально, Т макс. 1600С.

Вторая - сделана на основе б/у корпуса старой печки, восстановил корпус, теплоизоляцию, поставил новые карбидокремниевые нагреватели (расположены горизонтально). Разгонял до 1400С, можно выше, но не пробовал.

Мужики, я ничего не пойму. Как же тогда триста лет назад умудрялись плавить сталь, делать прекрасные клинки, ножи, шашки - ведь тогда не было всех этих хай-тек нагревателей.

Общем, я как бы не дома хочу плавить, а в гараже. У меня гараж большой, я его в мастерскую привратил, там у меня место достаточно.

А как я могу использовать ацитилен или кислород в целях плавки? Или это я несу чепуху? У меня автоген есть, он вроде сталь мгновенно плавит. Как то можно автогеном грам 100 или 200 расплавить или сожгет? Только не ругайтесь сильно, я технического образования не имею, самоучка.

Я сталь плавил на пробу в горне на древесном угле. Стамеска и кусок рессоры поплыли, но вместе с глиняным тиглем (глина только красная есть). В горне все это начало искрить, понятно, и гореть. Имхо, бюджетный тигель из доступных материалов - вопрос номер один.

Как этот древесный уголь сделать? Можно ли кокс? А из чего тигель тогда делать? Вообще этот вопрос интересен тоже.

Поиск, еще раз поиск.

В сети полно описаний самопальных горнов на угле и соляре - главное организовать теплоизоляцию и поддув воздуха. Просто в гараже такой не сделать, опасно. Газовый тоже можно построить - есть в мастерской темы, надо только найти.

Originally posted by vittpitt:

Мужики, я ничего не пойму. Как же тогда триста лет назад умудрялись плавить сталь,

Кратко: корпус - типа цилиндра из дюральки без внутренней стенки (на шпильках), внутри заложено шамотным кирпичом (это вроде вспененный спеченый Al2O3+SiO2) + засыпка щелей кажется MgO (может CaO - уже не помню, но тоже можно), снаружи обмотал асбестовым шнуром. По центру вкруговую проходят карбидокремниевые нагреватели (8шт соеденены последовательно 2+2+2+2), вещество в тигле я подвешиваю сверху между нагревателей. Вариация температуры - за счет изменения напряжения автотрансформатором. Работает уже более года.

Мужики, вот нашел продают готовые к действию, так сказать. Пишут что набирают эти печки 1400 градусов при водяном охлаждении. Я смогу в них плавить сталь или нет?

Картинки беспорядочно встали - общем это два типа печек разных, но вроде как обе 1400-1600 выдают. Цена красной 350 а второй 550 долларов, не новые конечно а б.у = что посоветуете?

1600 хватит для плавки если не использовать чистые тугоплавкие компоненты или высокопроцентные ферросплавы (то есть классическая схема гвозди + чугун + сверло. )

Лукавят. Металлические спирали (кроме платины) в атмосфере кислорода не работают уже при 1400С. А синяя печка - точно спиральная и признаков вакуума или инертной продувки нет (думаю не более 1200С). Красная - под вопросом, поскольку не понятно какие нагреватели, но думаю, что не выше 1400С (там вроде так и написано).

То есть получаетя что со спиралями-нагреватеями температуру больше чем 1400 не выжмешь? А реально 1200 всего?

Опять же вопрос - если на датчике стоит 1600 а печка такой температуры не дает, значит это обман покупателя. В Америке за это можно нажить много-много неприятностей. Может быть причина, по которой температуру более 1200 не выжмешь - что печки не новые? Вообще роль какую-то играет новизна печки? Спираль-нагреватель как долго может функционировать? И в итоге то, стоит брать какую-то из них или искать еще? Объявлений не так уж и много, но тем не менее есть, и выбор есть. Еще каки-то ДЕНТАЛ ПЕЧКИ продают, что типа там температура 1700 достигается, но я в это не верю, хотя черт его знает.

А ведь еще забыл спросить и важное! А в чем плавить то? Допустим, куплю я ту печку, а в чем плавить металл? Какой тигель или вообще что я могу ставить в эту печку? И далее, если она и расплавит металл, то до какого состояния - не будет ли это такая полурасплавленная масса из-за нехватки температуры?

Ленитесь. В книгах и поиске все найдете. Инфы - море.

А параметры печек все таки лучше оценивать не по ответам вприглядку из интернета и не по шкале терморегулятора, а из документации к ним.

Вот моя печь на коксе! Но не всегда получается сварить ( именно сварить , а не расплавить ) по булатной технологии. Если это просто времяпровождение ( имею ввиду плавка стали ), то не стоит вообще этим заниматься, а если серьезные намерения- то это куча трудозатрат и времени. С кондачка это вопрос не решается, поверьте наслово. Были попытки плавить на газу, на отработке, остановился пока на коксе, но всего пока не достиг, были и есть нюансы!! Не всегда хватает времени и сил. Прежде чем заняться этим- еще раз подумайте! А оно это надо Вам?

Последнее фото - это недорасплав. Пытался просто сплавить гвозди и второе расплавить набор сталей, и вот такие неудачи будут преследовать постоянно, если ко всему относиться по делитански. Я раньше тоже думал, что все так просто.

Знатоков плавки прошу сразу не беспокоиться! Это были эксперементы ! Не хочу начинать полемику!

Вот ссылка на Ramira, там все прочитаете и разжеванное до мелочей. Если что не понятно то все вопросы к нему. Я пользуюсь тем что он описал. Ну и если получится то скину еще одно статейку в РМ. Удачи!

Спасибо Вам большое! Только Вы пишите так, словно мы расстаемся как в море корабли. Я более оптимистически смотрю на все это. И этот форум - это место, где можно делиться своими планами и опытом. Самое важное опытом, потому как это важнее.

Почему расстаемся? Я здесь постоянно! И не ленитесь искать самолично информацию нете и на фомуме, а не просто спрашивать. С уважением Игорь.

а они не для нержавейки а для стоматологических сплавов - как правило не выше 1300 С. А мелкие индукционки на 1750 есть, стоят чуть дешевле 10К евро

Originally posted by vittpitt:

Мужики, я ничего не пойму. Как же тогда триста лет назад умудрялись плавить сталь, делать прекрасные клинки, ножи, шашки - ведь тогда не было всех этих хай-тек нагревателей.

Общем, я как бы не дома хочу плавить, а в гараже. У меня гараж большой, я его в мастерскую привратил, там у меня место достаточно.

А как я могу использовать ацитилен или кислород в целях плавки? Или это я несу чепуху? У меня автоген есть, он вроде сталь мгновенно плавит. Как то можно автогеном грам 100 или 200 расплавить или сожгет? Только не ругайтесь сильно, я технического образования не имею, самоучка.

На 1 курсе института нам расказывали, что раньше основной процесс добычи стали был "кричный", т.е. железную руду fe2o3 перекладывали древесным углем поджигали и нагнетая воздух путем реакции востановления получали крицу-куски железа, которые потом далее отковывал кузнец, ни о каких расплавах речи идти не может так как температуры были слишком малы, а еще ранее делали из метеоритного железа которое сверху на голову падало)))

Ага. А про температуру в такой печи вам рассказывали ?

Сейчас по многим веб-сайтам пошарился, и везде одно и тоже - какие-то там недомолвки, расплывчатые понятия, общем трудно так вот просто с лету, взять и найти что-то более-менее ценное.

Посмотрел на Е-БЕЕ, там тоже печки продают, только вопрос - если купишь а она крякнутая? Хотел бы узнать, а что вообще может быстро накрыться в электрической печке? Нагреватель? Трансформатор?

Мужики, неужели никто сам не плавил сталь? Напишите если кто-то сам плавил как и что, это намного интереснее чем теоритические выкладки читать там.

Originally posted by Balllu:

На 1 курсе института нам расказывали, что раньше .

Ага. А про температуру в такой печи вам рассказывали ?

Про температуру к сожалению не помню, но помню как на лабораторных плавили сталь в электро-дуговой печи, примерно 30 кг, может человеку такую поискать, только там расчет шихты надо уметь делать, чтобы нужную сталь получить, а еще плавили чугун в индукционной печи, а потом расплав продували кислородом в футерованом ведре, получали сталь)))

ак вроде кислородом продувать - сгорит все? Или нет?

Originally posted by Balllu:

Про температуру к сожалению не помню, но помню как на лабораторных плавили сталь в электро-дуговой печи. ))

Эх, ну что тут сказать. Пламя дуги и индукционный нагрев дают и больше 1600. Так и вольфрам можно расплавить

А уж чугун самый легкоплавкий.

Лабораторные печки - вещь хорошая, но их и в Росссии не достать, а уж в штатах.

Как расплавить железо в домашних условиях

Так как для расплавления железа в домашних условиях требуется источник тепла с высокой температурой, конструкцию самодельной печи выбирают исходя из этого условия. Она должна соответствовать требованиям экологической безопасности, не занимать много места в мастерской или гараже. Этим требованиям в полной мере отвечают установки, в которых даже тугоплавкий металл плавится электрическим током.

Делаем печь для плавки металла

Если есть свободное место для размещения, делают стационарную печь на солярке или угле из шамотного кирпича. Для подачи воздуха потребуется установка вентилятор. Компактная электропечь создает температуру до 3000⁰C за счет протекания тока между двумя электродами через слой углеграфитового порошка. В ней ведется плавка небольших порций любых металлов. Недостатком считается длительный период нагрева до температуры плавления и необходимость ручного переворачивания металла для равномерного прогрева.

Индукционная печь нагревает металл по всему объему за счет наведения в нем вихревых токов магнитным полем катушки (индуктора), подключенной к генератору. К достоинствам относят:

- равномерное и быстрое нагревание металла;

- высокий КПД, так как нагревается только объект плавки, а не детали установки;

- нет испарения легирующих добавок:

- перемешивание металла, когда идет плавка, происходит естественным путем;

- регулирование температуры нагрева;

- за счет высокой производительности возможна плавка небольших порций расплавленного металла через короткие отрезки времени;

- плавка проводится в соответствии с требованиями экологической безопасности.

Из недостатков следует отметить:

- более низкую температуру шлака по сравнению с металлом, так как в нем не наводятся вихревые токи;

- при плавке возможны затруднения при удалении серных и фосфорных примесей из некоторых видов металла.

В зависимости от места расположения нагреваемого объекта индукционные установки бывают:

- Канальными, когда емкости, где происходит плавка металла, сделаны в виде каналов, которые установлены вокруг катушки с внутренним сердечником. Применяются на промышленных предприятиях, когда нужна плавка больших объемов чугуна, стали, цветных металлов.

- Тигельными со съемной емкостью из жаропрочного материала ― тигля, который помещается внутрь катушки. Такая конструкция получается компактной и удобной для домашнего применения.

Готовую индукционную печь можно купить или при наличии навыков работы с электроникой сделать своими руками.

Самодельная тигельная установка обойдется на порядок дешевле.

Генератор собирают по транзисторной или ламповой схеме, либо подключают индуктор к сварочному инвертору. При изготовлении самодельной установки следует учитывать, что на продолжительность переплавки металла влияют:

- мощность и частота генератора;

- величина потерь вихревых токов;

- помехи от близкорасположенных металлических предметов.

Индукционная печь из сварочного инвертора

Такой вариант прост для самостоятельного изготовления и безопасен при эксплуатации, так как инверторы оснащены защитой от короткого замыкания, перегрузки, перегрева. Для сборки печи достаточно сделать индукционную катушку. Ее наматывают медной трубкой с тонкими стенками диаметром 8 — 10 мм на цилиндрическом шаблоне с шагом 5 — 8 мм. Число витков, от 7 до 12, выбирают в зависимости от параметров инвертора. Следует учитывать, что при низком сопротивлении индуктора плавка будет часто прерываться из-за срабатывания защиты от перегрузки.

Готовую катушку устанавливают на жаростойкую поверхность или помещают в корпус из графита либо текстолита. Если использовать токопроводящий материал, плавка будет выполняться дольше, так как часть энергии магнитного поля будет тратиться на проход вихревых токов через стенки корпуса. Для подключения сварочного инвертора устанавливают розетку, выдерживающую максимальный ток, потребляемый оборудованием.

Важно!

Корпус инвертора должен быть заземлен.

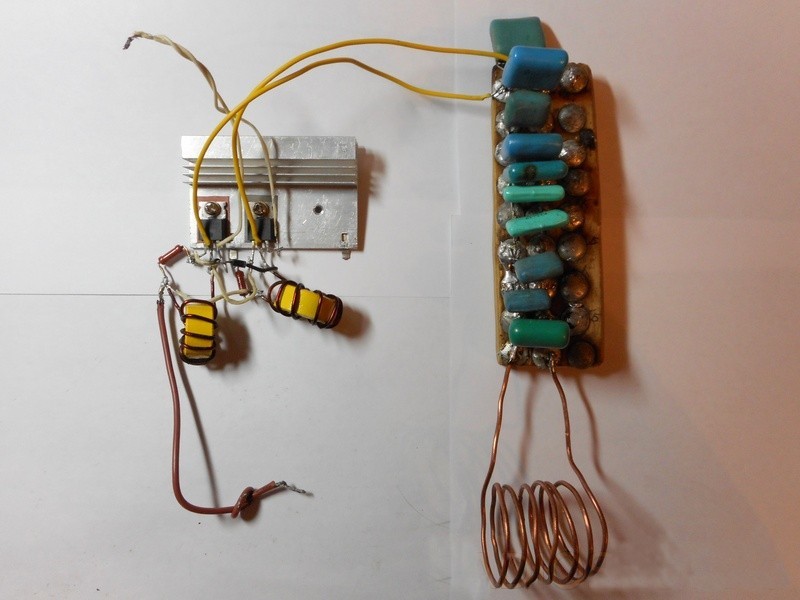

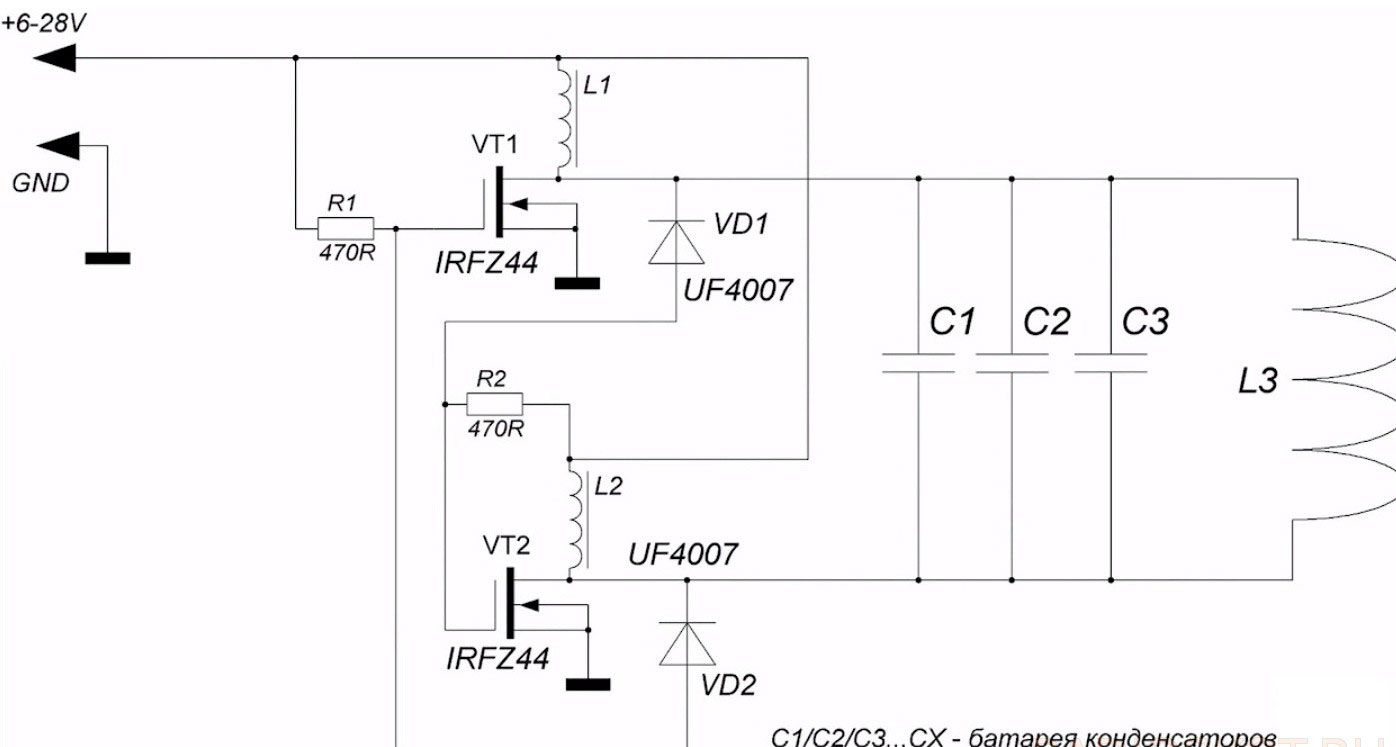

Индукционная печь на транзисторах

Несложную по схеме печь для плавки металла на транзисторах можно собрать из доступных деталей:

- двух полевых транзисторов IRFZ44V;

- пары диодов UF4007 (допускается замена на UF4001);

- двух резисторов номиналом 470 ОМ, 1 Вт;

- нескольких пленочных конденсаторов с рабочим напряжением 250 В, чтобы суммарная емкость была 4,7 мкФ;

- медного провода с эмалевой изоляцией диаметром 1,2 и 2 мм;

- двух ферритовых колец для дросселей (покупают в магазине радиотоваров или снимают со старых компьютерных блоков питания).

Сборку проводят в следующем порядке:

- Поскольку транзисторы, когда идет плавка, будут сильно греться, их устанавливают на радиаторах. Чем больше площадь охлаждения, тем лучше. При размещении на общем радиаторе транзисторы изолируют от поверхности пластиковыми прокладками с высокой теплопроводностью.

- Дроссели наматывают проводом 1,2 мм на ферритовых кольцах. 7 — 15 витков равномерно укладывают по окружности на одинаковом расстоянии друг от друга.

- Пленочные конденсаторы спаивают параллельно в батарею;

- Индукционную катушку наматывают проводом 2 мм на шаблоне диаметром немного больше чем у тигля. После 7 — 8 витков оставляют концы для подключения к генератору.

- Подготовленные детали устанавливают на плату и соединяют между собой как показано на схеме:

Напряжение подают с 12-тивольтового аккумулятора емкостью 7,2 А/час. При нагрузке 10 А в рабочем режиме заряда хватит на 30 — 40 минут плавки. Аккумулятор можно заменить источником питания, подключаемого к электросети, с выходным напряжением 10 — 20 В и током не меньше 10 А. При желании для установки делают корпус из термостойкого диэлектрического материала. Для регулирования мощности меняют количество витков катушки и/или ее диаметр. Но проще сделать несколько сменных индукторов с разными параметрами.

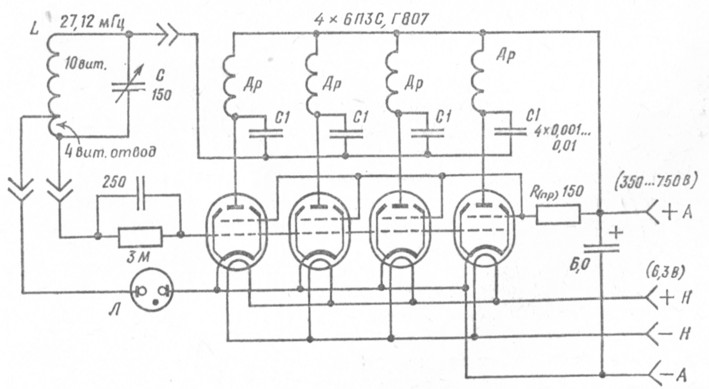

Индукционная печь на лампах

Когда требуется плавка большего объема металла, для увеличения мощности индукционной установки собирают ламповый генератор по схеме на рисунке.

На индуктор L подается ток частотой 27,72 МГц. Выходную мощность генератора регулируют переменным конденсатором за счет изменения частоты. Для сборки печи нужно запастись:

- четырьмя электронными лампами (тетродами) 6L6 или заменить на 6П3, Г807;

- четырьмя дросселями Др с индуктивностью 100 — 1000 мкГн;

- четырьмя конденсаторами емкостью 0,001 мкФ;

- неоновой лампочкой для сигнализации о готовности печи к работе;

- переменным конденсатором емкостью 25 — 150 пФ;

- медной трубкой диаметром 10 мм.

- Из медной трубки делают спираль диаметром 80 — 150 мм из 15 витков с шагом 5 мм. Тигель, в котором будет собираться расплавленный металл, должен свободно входить внутрь индукционной катушки.

- Делают корпус для размещения установки из не электропроводного материала, способного выдерживать высокую температуру нагретого воздуха или из листового металла. Но тогда необходимо обеспечить надежную тепловую и электрическую изоляцию стенок от деталей.

- Из ламп, конденсаторов, дросселей собирают 4 каскада, соединенных параллельно.

- Неоновую лампочку и переменный конденсатор устанавливают на переднюю стенку корпуса и подключают к схеме.

Охлаждение

При работе на большом токе, например, при плавке стали в домашних условиях, активные элементы индукционной печи могут перегреться и выйти из строя. На заводских моделях для защиты от перегрева установлены охлаждающие системы с принудительной циркуляцией воды или антифриза. Можно, конечно, сделать такую систему и в домашних условиях, но придется потратиться больше, чем стоит печь.

Так как плавка на дому непродолжительна по времени для охлаждения самодельной установки достаточно обычного вентилятора. Но ставить его нужно на некотором удалении. Иначе КПД печи снизится, так как часть мощности будет тратиться на вихревые токи через обмотку электродвигателя и металлические детали вентилятора.

Чтобы повысить эффективность охлаждения деталей схемы, на стенках корпуса просверливают вентиляционные отверстия.

Как плавить металл в домашних условиях

Металл помещают в чашку или тигель и переносят в печь. Сначала происходит плавка крупных кусков, затем добавляют маленькие. Мелкими стружками и опилками заполняют сразу всю емкость. Для получения отливок без вредных примесей и уменьшения потерь нужно знать, в чем плавить металл разных видов. Драгметаллы кладут в стеклянные ампулы от лекарственных растворов и плавят вместе с ними. Стеклянная корочка, которая образуется на поверхности отливок, растрескивается и осыпается после охлаждения водой. Цветные металлы плавят в железных емкостях, а сталь, чугун, железо в графитовых тиглях.

Чтобы получить сплав, сначала расплавляют компонент с самой высокой температурой плавления (медь), затем добавляют нужное количество легкоплавкого (олово, алюминий). Для улучшения характеристик стали плавку выполняют с флюсом, содержащим легирующие добавки. Для удаления пустот и неоднородностей после плавки железа в домашних условиях отлитые заготовки необходимо проковать. Их неторопливо расклепывают ударами небольшого молотка. Обработку выполняют несколько раз, чередуя нагрев до красного каления с охлаждением холодной водой.

Запрещена плавка дома магния, кадмия, цинка и его сплавов (цинковой латуни, мельхиора). Плавка контактов реле, пускателей, радиоэлектронных деталей может окончиться тяжелым отравлением. Содержание кадмия в них доходит до 50%, процесс выгорания которого сопровождается образованием ядовитого газа желтого цвета.

Меры безопасности

Приступая к эксплуатации самодельной печи, следует учитывать угрозы, которые возникают при плавке:

- Брызги расплавленного металла и нагретые части установки часто становятся причиной сильного ожога.

- На случай возгорания рядом с рабочим местом должно стоять ведро с холодной водой.

- Ламповую схему необходимо помещать в корпус, чтобы исключить возможность случайного прикосновения к деталям, на которые подано высокое напряжение.

- Зона действия электромагнитного поля не ограничена размерами корпуса. Поэтому, прежде чем начнется плавка, нужно снять все украшения из металла и подальше убрать электронные приборы. При нахождении рядом с печью мобильный телефон, цифровая камера, MP3 плеер могут выйти из строя. Людям с вживленным кардиостимулятором не рекомендуется находиться рядом с индукционной установкой, когда ведется плавка.

В домашней печи выполняется не только плавка, но также нагрев деталей перед лужением, формовкой, закалкой. Несмотря на простоту рассмотренных схем, самодельные индукционные установки по основным характеристикам не уступают заводским моделям бытового назначения. При необходимости их несложно настроить для решения конкретной задачи путем изменения параметров индукционной катушки и выходного сигнала генератора.

Тигельная сталь в домашних условиях

Я находил много советов и планов как сделать печку небольшого размера, но там надо использовать газ, то есть горение пропана или природного газа, а вот с электрическими - вот что интересно.

Какова оптимальная мощность электропечи для варки?

Ответ:

Относительно оптимальности вопрос очень неопределенный.

Миша - это я прочитал. Но у него говориться про уже готовую печку а я то как раз и хотел бы знать как она устроена проклятая. Вот в чем дело. А тигель? Легко написать "хромаль" - а где его взять?

Миша спасибо! Все посмотрел, все хорошо, но. В Америке я. Вес там печек продают - 400 кг - Миша, с меня последние трусы снимут, не расчитаться! Посылку то родителям пошлешь - под сотку стоит, так там кила два-три всего. А прикинь 400 кг! Гугл выдает индустриальные да промышленные, а я маленькую ищу, чтоб грамм 300 или 400 плавить то всего.

Печи сопротивления на 1600 гр делают многие, например Накал и Лантерм. Цена вопроса - 4-5К. Сделать самому тоже можно, но там достаточно много сложностей, начиная от покупки достаточно дорогих и нежных высокотемпературных нагревателей и заканчивая обустройством высокотемпературной камеры. Как правило комплектуху можно купить у производителей печей но все это непросто.

Можно сделать индукционную плавильную печь самому или на базе промышленных узлов. Но - опять же - непросто и недешево.

Индукционная плавильная печь на 1кг. расплава будет стоить 100 - 150тыр. http://mexel.narod.ru/

Электропечи сопротивления на температуру >1600*С требуют и соответствующих нагревателей. карбид кремния - до 1500*; силицид и дисилицид молибдена - до 1700*; Хромит лантана - до 1800*С.

Ни нихром, ни фехраль такую температуру не держат. Фехраль типа "кантал" работает до температуры 1400*С. и то, ежели диаметр проволоки нагревателя от 6мм.

Огневую зону надо делать из плит прессованных из волокон чистого корунда или из литого пористого корунда, либо из периклаза. Всяческие ваты, войлоки, фетры даже из двуокиси алюминия с напылением двуокисью циркония, а уж тем более муллитокремнеземные, не выдерживают температур плавления железа и годятся только на вторичную термоизоляцию.

Конечно можно сделать огневую зону и из тугоплавкого пеношамота, но в такой печке больше трех плавок не сделать.

Смысл плавки тигельных булатов в открытых и закрытых горнах в том, что наивысшая температура там в центре довольно объемной кучи кокса или угля. На периферии же у стенок горна она значительно ниже.

Растроен я от таких новостей. Что то вообще получается: бери веревку и вешайся. Какой-то же выход есть из этого положения?!

Зачем нагревать до 1700 градусов? В принципе 1400 вполне нормальная температура или этого не достаточно? Один кг расплава это размер обычного куска мыла, и что - за это 150 тысяч как с куста?

А где все эти нагреватели можно посмотреть? Неужели они такие дорогие?

Послушайте Влад - а сколько стоить будет примерно вот та печка УПИ 60-2 на полтора кг сплава - вот это красавица. Там тебе 15-20 минут и готово!

А можно по подробнее уважаемый Double B - как хоть выглядит этот "самый простой вариант" и опять таки - трансформатор. В Америке найти что-то, это проблема поболее, чем купить. Тут не подойдешь и у первого встречного не спросишь "где купить карбидокремниевые нагреватели"! Это в России к любому подойди и только спроси.

Поэтому и начал спрашивать тут на форуме, что выхода то нет, где хоть каку-то информацию получить.

2Vittpitt. У меня есть два варианта сделанных печек на карбидокремниевых нагревателях: а)вертикальная, полностью самодельная и б)восстановленная на основе старого муфеля. Предельные температуры, как писал 1500-1600С, потребляемая мощность 2-3 квата. Такие нагреватели выбрал, поскольку, несмотря на достаточно высокие температуры, они надежно работают в атмосфере кислорода (всякие мет. нагреватели имеют более низкую Т и окисляются, а экзотика типа хромита лантана весьма дорога). Использование старого сгоревшего муфеля мне решило проблему с изготовлением термоизоляционного кожуха. А вообще печки - это серьезно, поэтому рекомендую что нибудь почитать про нагреватели, регулирование и измерение Т, теплоизол. материалы.

Конечно интересно по печкам - все интересно, я вообще ни в зуб ногой, только желание есть все начать. Сегодня вот получил информацию про эти новосибирские печки - цена почти 2600 долларов! Что там может быть такое дорогое? Вон Адан В пишет, что типа на 50000 баксов наклониться. Это уже наверное мартеновская печь. Типа сутками плавить.

Мне небольшая печка нужна - типа вот, максимум килограм стали сплавить, переплавить, сделать свой сплав, общем такие вещи. Я не собираюсь лить тоннами, так что более практично.

Как можно самому то собрать? Я даже не знаю, может лучше каку-то не электрическую печку, может типа пропаном жечь или углем? Где хоть что-то можно найти про самый эффективный способ плавки стали? Я имею в виду в условиях дома или дачи, не на заводе.

Как расплавить сталь в домашних условиях

Для того, чтобы произвести плавку металла необходимо купить следующие компоненты для изготовления:

- огнеупорный кирпич;

- гвозди;

- трансформатор;

- медный провод;

- графит;

- слюда;

- асбестовые и цементные плитки;

- газовая горелка;

- тигель.

Размеры будут варьироваться от желания собирающего ее. Лучше создать небольшую печь для переплавки металлов, если вы хотите ее использовать только для своих нужд. Вы потратите меньше времени на ее изготовление, и на разогрев ее будет тратиться малое количество киловатт. Если вы делаете ее на солярке или на угле, то не забудьте про установку теплоизоляции и поддува воздуха.

В электропечи плавятся такие металлы, как железо, никель, олово, медь. Напряжение на выходе в электропечи должно быть больше, а значит и расстояние между электродами будет увеличиваться. Щетки от электромотора подойдут вместо электродов.

Плавка металла в домашних условиях

Так поступила в голову задумка использовать для данной задачи углеграфитовый порошок, какой засыпается посреди 2-мя рабочими углеграфитовыми же электродами, к которым подводится напряжение питания в границах 25—50 В от довольно мощнейшего (типа сварочного) трансформатора. За счет существующего омического сопротивления в порошке графита становится постепенный интенсивный нагрев. Температура в подобной электропечи способна доходить до 3000 °С, что дает способность плавить абсолютно все металлы (небольшими порциями). Невзирая на такой впечатляющий нагрев изнутри печи, внешний пленку углеграфитового порошка остается темноватого или красного цвета, так что ослепляющего свечения, как это случается при электродуговой сварке, от печи не исходит.

Пошаговая инструкция

Как сделать плавильную печь в домашних условиях -прочтите в следующей инструкции:

- Устанавливается высокочастотный генератор переменного тока.

- Обмотка в виде спирали. Изготавливается из медной проволоки.

- Тигель.

Все эти элементы помещаются в один корпус. Чашечка для плавления помещается в индуктор. Обмотка подключается к источнику питания. Когда включается ток, то появляется электромагнитное поле. Образовавшиеся вихревые токи проходят сквозь метал в чашечке и нагревают его. Происходит плавление.

Самодельная муфельная печь

Положительные свойства индукционной печи в том, что при переплавке металлов получается однородный расплав, не испаряются легирующие компоненты, а плавление происходит довольно быстро. К тому же установка такой печи не вредит экосистеме и безопасна для использующего ее.

Охлаждение можно сделать с помощью вентилятора. Только последний должен располагаться как можно дальше от печи, иначе обмотка его будет служить дополнительным замыканием вихревых потоков. Это понизит качество плавления.

Печь из колесного диска

Уже давно мужчины стали думать о том, как создать собственную печь для плавки металла в домашних условиях. Она должна быть портативной и соответствовать всем условиям. На производстве установлены печи для плавки большого количества металла. В домашних условиях можно собрать печь для плавки до пяти килограмм алюминия. Рассмотрим, как сделать плавильню в домашних условиях.

Температура плавления

Плавление – это процесс, характеризующий постепенный переход металла из стандартного твердого состояния в жидкую консистенцию. Каждому металлическому соединению или металлу в чистом виде свойственная своя температура, под воздействием которой он начинает плавиться.

Немаловажным фактором в данном случае является то, какие примеси входят в состав расплавляемого соединения.

Так, медь начинает плавиться при температуре 1083 градусов по Цельсию. Если к ней добавить олово, то температура плавления снизится и составит примерно 930-1140 градусов по Цельсию.

В данном случае такое колебание обусловлено количеством олова, входящего в сплав. Соединение из меди и цинка плавится при еще более низкой температуре – 900-1050 градусов. Нагревание любых металлов связано с постепенным разрушением решетки, образованной из множества кристаллов.

С нагреванием температура плавления поднимается до максимально необходимой отметки, затем ее рост останавливается и сохраняется на достигнутом уровне до того момента, пока не расплавится весь металл, после чего начинает снижаться.

Медь, разогретая до максимально возможной отметки, закипает при температуре, достигшей отметки в 2560 градусов. По внешнему виду ее кипение схоже с кипением любых жидких веществ, на поверхности которых по мере нагревания появляются пузырьки, и выделяется газ. Так, из меди в процессе кипения выходит углерод, образовавшийся в результате окисления и ее тесного контакта с воздухом.

Ювелирное литье в домашних условиях для новичков

Но как же мы будем наплавлять парафин на кольцо, когда он невероятно текуч и непредсказуем? Оказалось, все гораздо проще. В процессе мастер понял, что парафин еще долгое время остается пластичным и его возможно деформировать как пластилин. Так и вышло. Он просто слепил нужную форму кольца и продолжил. Правда пройтись паяльником бы не помешало, для того чтобы сплавить слепленые границы. Но мастер решил этого не делать. Позже на отливки это отобразится в виде брака, но не такого страшного, чтобы нельзя было носить это кольцо. Теперь нам нужно обработать слепленную модель. Мастер решил это делать на наждачной бумаге, но не помнит, была эта сороковка или шестидесятка, но точно очень грубая. И опять же неспроста. Дело в том, что крупное зерно наждачки, оставляет глубокий след на парафине и придает ему текстуру. Поэтому аккуратно пройдясь по лицевой части кольца грубой наждачкой, так и оставим получившуюся текстуру для отливки. Так как парафин в любой момент мог подвести, чистовую обработку мастер решил оставить все же для латунной отливки.

Откладываем модель в сторону и готовим основания для фиксации модели. Самое простое – сделать его из пластилина. Разминаем его и лепим полусферу, в которую в будущем будем устанавливать литники и в последующем эта сфера станет неким кармашком для плавки металла перед заливкой. Поэтому не стоит делать сферу слишком плоской. Нужно чтобы в ней поместился весь расплавленный металл. К моменту литья вы все поймете и сами увидите как это выглядит.

В качестве опоки (металлической оправки для заливки формовочной смеси), можно взять самую обыкновенную металлическую трубу, например, в сантехническом магазине должны быть отрезки подходящего размера.

Литники изготовим из 2-ух гвоздей. Откусываем кусачками лишнее и устанавливаем их в нашу пластилиновую сферу. После их установки, нам каким-то образом нужно прикрепить парафиновую модель к металлическим литникам. Для этого автор решил взять горелку и слегка нагреть гвозди, а после прислонить к ним кольцо. Горячие гвозди легко проплавят парафин и войдут в глубь модели.

И на самом деле, вышло неплохо. Когда гипс окрепнет, то можно почистить форму от наплывов, и отделить пластилин с литниками. Теперь следует наиболее ответственный момент – момент прокалки формы. В инструкции к формовочной массе, идет тех карта, где указан цикл прокалки в 15 часов. Но так как это идёт в разрез с коленочными технологиями, то справедливо будет сократить это время до 40 минут.

Это плохо и неправильно, но все же возможно. Тут главное дать плавный нагрев вначале, чтобы вода с гипса начала испаряться, а парафин начал плавно плавится и вытекать. Мастер воспользовался для этого кровельной горелкой, так как она у него была. Вы же можете обойтись бытовой горелкой, или начать можно с самой обыкновенной духовки, так будет правильнее. Только не забывайте ставить форму литниками вниз в какой-нибудь поддон, чтобы было куда стекать парафину.

Заливать металл в домашних условиях можно несколькими способами: с помощью картошки, глины, или любого другого плотного влагосодержащего материала. Но автор этот способ так и не освоил, поэтому он будет лить металл с помощью ручной центрифуги.

Выглядит она в виде стакана с четырьмя болтами (для более надежной фиксации опоки), цепочки и ручки из пвх трубы с подшипниками внутри (для продолжительного беспрепятственного кручения).

Автор сварил эту штуку сам, вы же можете обойтись, к примеру, металлической кружкой.

Греем форму до красна и готовимся к заливке латуни. В качестве исходного материала можно взять латунные сантехнические фитинги. Они отлично для этого сгодятся. Ну или если вы посмелее, можете сразу лить серебро или даже золото. В коленочных технологиях нет ограничения по металлу.

Плавление с помощью самодельных приспособлений

У некоторых автолюбителей в гаражах имеются самодельные горны, с помощью которых можно плавить металлы. Если горн найти не удалось, его можно сделать своими руками.

- На земле устанавливают опоры, например, силикатные кирпичи, на них кладут стальную сетку с мелкими ячейками.

- На сетку насыпают слой древесного угля и поджигают его. Чтобы получить высокую температуру, нужно увеличить приток воздуха. Проще всего это сделать с помощью пылесоса, работающего «на выдув», направив струю воздуха в место горения угля.

- Остается поставить на горящие угли тигель и дождаться, когда медь расплавится. Расплав контактирует с атмосферным кислородом, поэтому активно образуется оксидная пленка, которую постоянно следует убирать. Можно присыпать поверхность расплава мелкими углями или пеплом от них. Образуется шлак, который потом легко отделяется.

Основные характеристики и температура плавления меди

Медь в древности использовать, расплавлять стали раньше, чем другие металлы. Металл ценится за химическую нейтральность, долговечность, электромагнитные свойства. Теплопроводность у медных сплавов чуть ниже, чем у серебра.

Домашняя плавка меди по сути ничем не отличается от промышленного литья. Переплавить можно кусочки отслуживших радиодеталей, недорогие ювелирные изделия, столовые предметы из мельхиора. Плавка меди в чистом виде происходит при +1083°С, такой режим в бытовых условиях создать не проблематично. Сплав с цинком, оловом не нужно расплавлять до температуры плавки меди, достаточно до +900 – 950°С. Подбирая кусочки лома, важно знать, что для электротехнических деталей используют чистые сплавы. Бронза, латунь может содержать вредные химические компоненты, они начнут выделяться из металла при расплавлении. Кипит металл при сравнительно низкой температуре, +2560°С, сплав начинает пузыриться.

Плавление меди

Технология плавления меди получила широкое применение с древних времен, когда люди с помощью костра расплавляли металл для изготовления стрел, наконечников и другого оружия, и предметов быта.

Плавка меди в домашних условиях также возможна. Для этого понадобятся:

- Тигель, где будет плавиться медь, и щипцы, необходимые для того, чтобы извлечь тигель из печи или снять его с огня.

- Древесный уголь.

- Муфельная печь (лучше, если в ней будет регулироваться температура нагрева).

- Горн.

- Обычный пылесос.

- Форма, в которую выливается расплавленная жидкость.

- Крюк, изготовленный из стальной проволоки.

- Газовая горелка, если нет муфельной печи.

Алгоритм плавления включает несколько поэтапных шагов:

Тогда стоит использовать сплавы. Например, латунь, оттенок которой светлее остальных. Это говорит о том, что для ее плавления нужны менее высокие температуры.

Плавка металла в домашних условиях

Оборудование и материалы, которые понадобятся

Особенности плавления некоторых металлов

Для того, чтобы расплавить металл в домашних условиях этот элемент необходимо поместить в небольшую чашечку или тигель. Чашка с материалом вставляется в печь. Затем начинается его плавка. Чтобы расплавить драгоценные элементы их помещают в ампулу из стекла. Для того, чтобы сделать сплав из нескольких компонентов следуют такой инструкции:

- Вначале в чашечку для плавления кладется тугоплавкий элемент – медь или железо.

- Затем кладется более легкоплавкий компонент – олово, алюминий.

Плавка алюминия в самодельной печи

Сталь является тугоплавким материалом. Ее температура плавления составляет тысячу четыреста градусов по Цельсию. Поэтому, чтобы расплавить сталь в домашних условиях надо следовать следующей инструкции:

- Для плавки стали в домашних условиях ввести дополнительные регенераторы. Если печь работает на электричестве, то используется электроэнергия.

- При индукционном нагреве добавляются шлаки. Они увеличивают быстроту плавки.

- Постоянно вести наблюдение за показаниями приборов. Если необходимо, то понижать температуру плавления, переходя на более умеренный режим.

- Всегда верно определять готова ли сталь к работе или к плавлению. Выдерживать все вышеперечисленные шаги. Только тогда металл на выходе будет качественного изготовления.

Для плавки железа в домашних условиях печь необходимо заранее прогреть. Вначале помещается крупный кусок, а потом мелкие. Железо необходимо вовремя переворачивать. А правильно расплавленный металл будет иметь шаровидную форму.

Если вы собираетесь сделать бронзу, то вначале необходимо поместить в лунку для плавления медь. Так как этот компонент более тугоплавкий. Когда медь расплавилась добавляется олово.

Ни в коем случае нельзя плавить такие элементы, как кадмий, свинец или цинк. При выгорании они образуют ядовитый дым желтоватого цвета.

А при плавке алюминия, олово или железа необходимо соблюдать неспешность. Расклепывать медленно и делать это надо небольшим молотком. Часто нагревайте материал до покраснения и остужайте в холодной воде. Только тогда вы получите идеальный сплав на выходе.

Читайте также: