Углеродистая и качественная сталь

Обновлено: 26.04.2024

Углеродистая сталь обыкновенного качества на протяжении длительного времени и в большом количестве используется для изготовления конструкций. Массовое использование позволило производителям выпускать углеродистые стали обыкновенного качества в массовом порядке. Большие объемы позволили снизить себестоимость материала. Количественный объем и химический состав примесей регламентируется ГОСТом 380-2005.

Углеродистая сталь обыкновенного качества

Общие сведения

Углеродистая сталь обыкновенного качества общего назначения – это широко используемый материал в отраслях машиностроения, строительства и народного хозяйства. Из нее изготавливаются изделия:

- Методом горячего и холодного прокатывания:

- сортовой прокат;

- фасонный прокат;

- листовая продукция:

- тонколистовая;

- толстолистовая;

- широкополосная;

- ленты;

- Методом обжима на прокатных станах:

- блюм;

- сляб;

- сутунка и прочие;

- Методом ковки;

- Методом объемной штамповки;

- Методом отливки:

- слитки;

Выпуск углеродистых сплавов общего назначения производится, соответствуя трем группам: А, Б, В.

- Сплавы группы А. Продукция данной группы соответствует принятым механическим качествам. Марки сталей: от Ст0 до Ст6. Для данной группы характерен нерегламентированный химический состав сплава

- Сплавы группы Б. Продукция соответствует заданному составу химических элементов. Марки сталей: от БСт0 до БСт6. Для данной группы сплавов механические характеристики второстепенны, но количество химических элементов известно с точностью до трех знаков после запятой.

- Группа В. Продукция соответствует заданным механическим качествам и составу химических элементов. Данная группа сплавов обладает характеристиками присущими первым двум группам.

Стали конструкционные обыкновенного качества производятся шести категорий. Категорийность которых зависит от способа и степени раскисления. Раскисление, как процесс, способствующий выведению из расплава кислорода, влияет на механические свойства металла. Различают три способа разливки металла: сплав кипящий – «кп», сплав полуспокойный – «пс», сплав спокойный – «сп».

Распределение сплавов от заданных свойств представлено в таблице.

Группа Соответствие заданным свойствам поставляемой продукции Наименования и маркировка Категории А Механические свойства Ст0;

Ст1кп, пс, сп;

Ст2кп, пс, сп;

Ст3кп, пс, сп;

Ст4кп, пс, сп;

Ст5кп, пс, сп;

Ст6кп, пс, сп;1-2-3 Б Химический состав БСт0;

БСт1кп, пс, сп;

БСт2кп, пс, сп;

БСт3кп, пс, сп;

БСт4кп, пс, сп;

БСт5кп, пс, сп;

БСт6кп, пс, сп;1-2 В Механотехнологические свойства + химический состав ВСт1кп, пс, сп;

ВСт2кп, пс, сп;

ВСт3кп, пс, сп;

ВСт4кп, пс, сп;

ВСт5кп, пс, сп;

ВСт6кп, пс, сп;1-2-3-4-5-6 Общие характеристики

Физические свойства. Общие показатели, которыми обладают углеродистые стали общего назначения.

- Плотность:

- по СИ – 7800 кг/м3;

- по СГС – 7,8 г/см3;

- по МКСС – 796 тем/м3;

- Коэффициент Пуансона – 0,24-0,28;

- Модуль:

- Юнга – 20500 кГ/мм2;

- сдвига – 8100 кГ/мм2

- Допускаемые напряжения:

- на сжатие – 14 кГ/мм2;

- на растяжение – 14 кГ/мм2.

Механические и эксплуатационные свойства представлены в таблице.

Марка стали , % , % Е, ГПа G, ГПа НВ KCU, кДж/м2 Ст0 >310 — 21 — 0,3 200 77 — — Ст1 310-400 — 31 — 0,3 200 77 1100 — Ст2 340-420 200 29 — 0,3 200 80 1160 — Ст3 370-490 210 23 60 0,3 200 80 1310 — Ст4 420-510 240 21 — 0,3 210 80 1430 — Ст5 500-630 260 17 50 0,3 210 81 1700 — Ст6 620> 300 12 40 0,3 210 81 1970 — Характеристики свариваемости углеродистой стали общего назначения обыкновенного качества приведены в следующей таблице.

Перед изготовлением деталей и элементов механизмов и конструкций образцы стали подвергаются испытаниям. Кроме того, образцы испытывают на изгиб, то есть какой диаметр образца не разрушается при изгибе его на 180°.

Наименование стали Размер образца, s 40…100 До 20 Ст0 20 D=2s Вст2пс, сп 29 D=0 ВСт3кп, пс, сп

ВСт3Гпс22

23

23D=0.5s ВСт4кп, пс

ВСт4Гпс22

21D=2s ВСт5пс, сп

ВСт5Гпс17 D=3s Прокат листового формата, произведенный из сталей углеродистых обыкновенного качества производителями изготавливается в соответствии четырем группам прочности:

- ОК – сплав обыкновенного качества;

- Цифровой индекс – это группа прочности, которая информирует о нижнем значении показателя предела прочностного сопротивления по времени);

- В – показатель характеристики (прочности).

К каждой группе прочности относятся следующие марки сталей:

- ОК300В – Ст1кп, пс, сп; Ст2кп, пс, сп;

- ОК360В — Ст3кп, пс, сп;

- ОК370В — Ст3пс, сп

- ОК400В — Ст4кп, пс, сп; Ст5пс, сп.

Горячекатаные листы из сталей обыкновенного качества на стадии производства подвергаются термической обработке. В процессе изготовления они подвергаются нормализации. Холоднокатаные листы также подвергаются термической обработке, а также дрессированию.

На производстве с непрерывным прокатыванием допустимо изготовление продукции без термической обработки.

Для листового металлического проката на поверхности недопустимо появление:

- расслоений;

- пузырей;

- надрывов;

- трещин;

- вкраплений инородных предметов и прочего.

Качество отделки поверхности листового проката соответствует четырем группам: I, II, III, IV.

Детали и изделия, которые подвергаются термической обработке изготавливаются из сталей обыкновенного качества общего назначения групп Б и В с номерами 5, 6. они подвергаются закалке и далее высокотемпературному отпуску.

Состав химических элементов

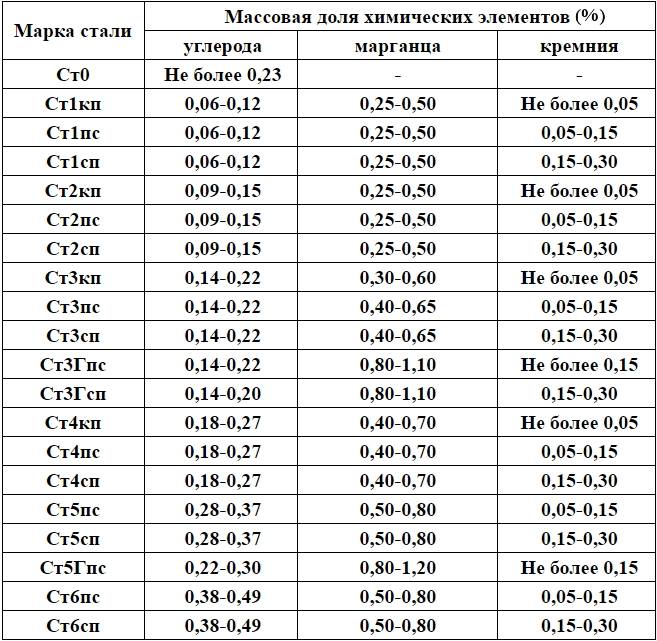

Количественный состав примесей в углеродистых сплавах обыкновенного качества должно соответствовать строгим параметрам ГОСТ. Так общие показатели представлены в таблице.

Марка стали С (углерод), % Mn (марганец), % Si (кремний), % Ст0 не превышает 23/100 — — Ст1 6/100 … 12/100 35/100 … 50/100 — Ст2 8,5/100 … 15/100 35/100 … 50/100 — Ст3 14/100 … 22/100 35/100 … 60/100 12/100 … 3/100 Ст4 18/100 … 27/100 40/100 … 70/100 12/100 … 3/100 Ст5 28/100 … 37/100 50/100 … 80/100 17/100 … 35/100 Ст6 38/100 … 50/100 50/100 … 80/100 17/100 … 35/100 Объем содержащегося углерода и его вкрапления наглядно показано на рисунке.

![Объем содержащегося углерода и его вкрапления]()

Объем содержащегося углерода и его вкрапления

Объем марганца зависит от степени и способа раскисления сплава и дополнительного его введения. Так марки от Ст3Гпс, сп до СтГ5пс, сп содержат марганца от 8 десятых долей процента до1 и 2-ух десятых долей процента.

Углеродистая сталь обыкновенного качества содержит N (азот), F (фосфор), S (серу) и некоторые металлы. Объем содержащегося азота зависит от метода восстановления сплава. Например, в сплавах, выплавленных в печах мартеновским или конверторным способом содержание азота не превышает 1-ой сотой процента. А сплавы, выплавляемые в электрических печах, содержат азота не больше 12 тысячных долей процента.

Объем содержания примесей в углеродистых сплавах обыкновенного назначения во многом зависит от способа производства. Кроме вышеперечисленных также применяются переплавы:

- открытый дуговой;

- электрошлаковый;

- вакуумно-дуговой;

- электроннолучевой;

- вакуумно-индукционный и прочие.

- не более 4 сотых процента фосфора (для всех типов сплавов кроме Ст0);

- не более 5 сотых процента серы (исключение составляет Ст0 в ней серы от 6 сотых до 7 сотых процента);

- не более 3 десятых процента содержания Ni (никеля), Cu (меди) и Cr (хрома) (для Ст0 данный параметр не нормирован). Если углеродистая сталь обыкновенного качества выплавляется с использованием технологии «скрап», то в таком сплаве содержание хрома с никелем может достигать 35 сотых процента, а меди не превышает 4 десятых долей процента.

![Химический состав углеродистых сталей обыкновенного качества]()

Химический состав углеродистых сталей обыкновенного качества

Любая продукция имеет погрешности и отклонения. Состав в углеродистых сплавах общего назначения имеет некоторые отклонения по количественному содержанию химических элементов представлены таблице.

Элемент Кипящая, % Полуспокойная, % Спокойная, % Углерод ±3/100 min -2/100

max +3/100min -2/100

max +3/100Сера +5/1000 +5/1000 +5/1000 Фосфор +5/1000 +5/1000 +5/1000 Кремний Не допускается min -2/100

max +3/100min -2/100

max +3/100Азот +2/100 +2/100 +2/100 Марганец min -4/100

max +5/100min -3/100

max +5/100min -3/100

max +5/100Области использования и применения

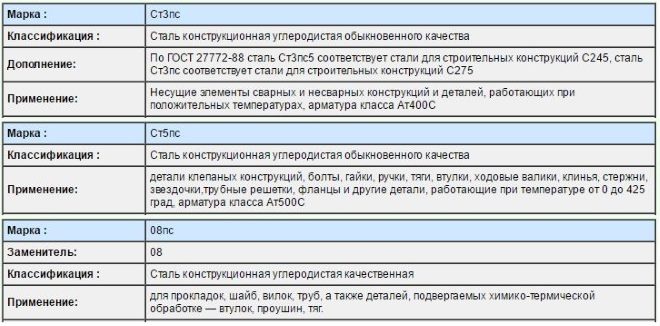

Области и сферы применения деталей и изделий из конструкционной углеродистой стали обыкновенного качества общего назначения.

- Ст0. Ее используют для изготовления неответственных деталей, к которым относятся кожух, ограждения, перила, сплошная обшивка и прочие.

- Ст1. Детали, изготовленные из нее, обладают малой твердостью, но высокой вязкостью. Из Ст1 изготавливают болты фундаментные, анкерные; метизы для сборки обшивки.

- Ст2 применяется при изготовлении деталей и элементов неответственных конструкций, от которых требуется высокая пластичность, глубокая вытяжка при штамповке и пластической деформации.

- Ст3. Из нее производят несущие конструкции получаемые при помощи сварки и не используя ее. В автомобиле- и тракторостроении изготавливают рамы, кузова, колесные диски, детали для сельскохозяйственной техники. В строительстве пруток используется в качестве арматуры при производстве железобетонных изделий.

- Ст5. Термически улучшаемые детали: стержень, клин, палец, рычаг, различные метизы. Средненагруженные элементы грузоподъемных сооружений: крюк, ось, вал.

- Ст6. В станкостроении из данной стали изготавливают ударные элементы для молотов (баба), шпинделя метало- и деревообрабатывающих станков, соответственно после термического упрочнения.

Из всех марок сталей производится фасонный прокат: двутавр, швеллер, уголок.

Сварные конструкции рекомендуется возводить из сплавов группы Б.

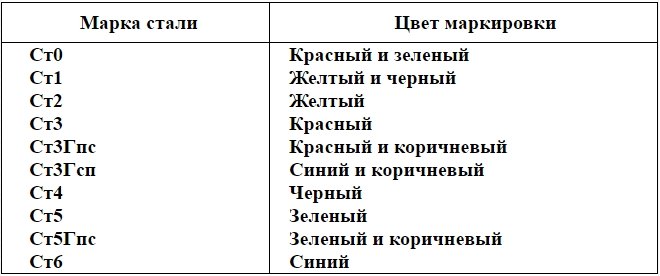

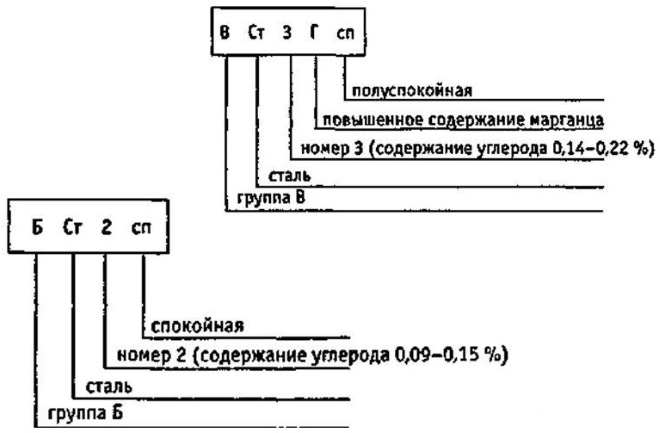

Типы обозначения и маркировки углеродистых сталей обыкновенного качества

Для обозначения конструкционных углеродистых сталей обыкновенного качества общего назначения используется буквенное обозначение Ст. Затем за буквами следует цифровой индекс (0 или 1 или 2 или 3 или 4 или 5 или 6), которая условно отображает номер марки стали. За цифрой номера следует буквенное обозначение типа сплава (степени раскисления): кипящий сплав – кп, полуспокойный сплав – пс, спокойный сплав – сп.

Перед буквенным обозначение сплава указывается, какие гарантированы качества для данного типа сплава. Сплавы группы А не указываются в маркировке. Повышенное содержание марганца обозначается буквой Г, которая располагается между обозначением и номером. В самом конце через дефис указывается категория.

- Ст3кп – сталь обыкновенного качества, относящаяся к группе А 3-ей марки кипящая.

- Ст3Гсп3 – сталь обыкновенного качества, относящаяся к группе А 3-ей марки полуспокойная 3-ей категории.

- БСт3кп – сталь обыкновенного качества, относящаяся к группе Б 3-ей марки кипящая.

Фасонного проката на складах предприятий скапливается много. Для облегчения поиска металла требуемой марки пользуются цветовыми обозначениями, которые представлены в следующей таблице.

Наименование стали Как маркируется Ст0 полоса зеленого цвета + полоса красного цвета Ст1 полоса желтого цвета + полоса черного цвета Ст2 полоса желтого цвета Ст3Гсп полоса коричневого цвета + полоса синего цвета Ст3Гпс полоса коричневого цвета + полоса красного цвета Ст3 полоса красного цвета Ст4 полоса черного цвета Ст5Гпс полоса коричневого цвета + полоса зеленого цвета Ст5 полоса зеленого цвета Ст6 полоса синего цвета Для маркировки используется атмосферостойкая краска. Отгрузка заказчику производится согласно ГОСТ 7566-2001.

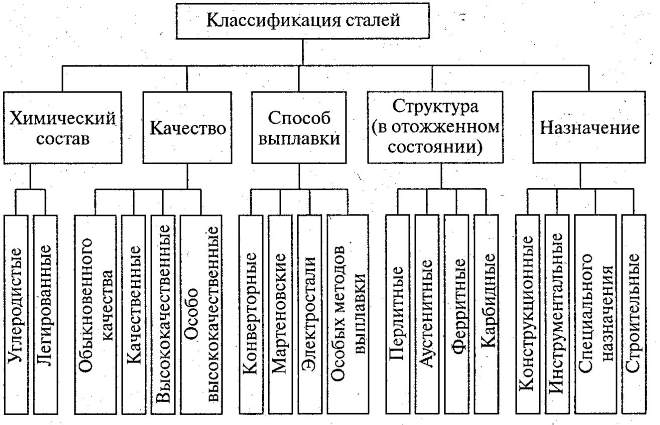

Сталь углеродистая: состав, классификация, ГОСТ

Углеродистая сталь благодаря доступной стоимости и высоким прочностным характеристикам относится к широко распространенным сплавам. Из таких сталей, состоящих из железа и углерода и минимума других примесей, изготавливают различную машиностроительную продукцию, детали колов и трубопроводов, инструменты. Широкое применение эти сплавы находят и в строительной сфере.

![Калиброванный круг из углеродистой стали чаще всего используется в судостроении и машиностроении]()

Калиброванный круг из углеродистой стали чаще всего используется в судостроении и машиностроении

Что собой представляют углеродистые стали

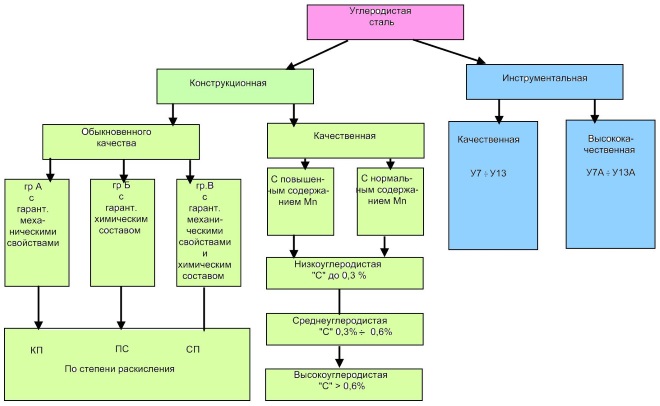

Углеродистые стали, которые в зависимости от основной сферы применения подразделяются на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

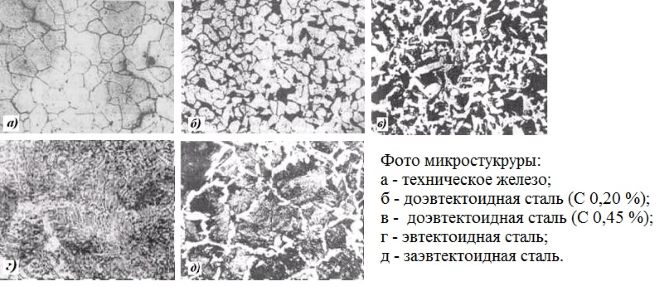

Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

![Нормы содержания химических элементов в углеродистых сталях]()

Нормы содержания химических элементов в углеродистых сталях

Углеродистые стали с преобладающей ферритной структурой отличаются высокой пластичностью и низкой прочностью. Если же в структуре стали преобладает цементит, то она характеризуется высокой прочностью, но вместе с этим является и очень хрупкой. При увеличении количества углерода до 0,8–1% прочностные характеристики и твердость углеродистой стали возрастают, но значительно ухудшаются ее пластичность и вязкость.

Количественное содержание углерода также оказывает серьезное влияние на технологические характеристики металла, в частности на его свариваемость, легкость обработки давлением и резанием. Из сталей, относящихся к категории низкоуглеродистых, изготавливают детали и конструкции, которые не будут подвергаться значительным нагрузкам в процессе эксплуатации. Характеристики, которыми обладают среднеуглеродистые стали, делают их основным конструкционным материалом, используемым в производстве конструкций и деталей для нужд общего и транспортного машиностроения. Высокоуглеродистые стальные сплавы благодаря своим характеристикам оптимально подходят для изготовления деталей, к которым предъявляются повышенные требования по износостойкости, для производства ударно-штампового и измерительного инструмента.

![Химический состав углеродистых сталей обыкновенного качества]()

Углеродистая сталь, как и стальной сплав любой другой категории, содержит в своем составе различные примеси: кремний, марганец, фосфор, серу, азот, кислород и водород. Часть этих примесей, такие как марганец и кремний, являются полезными, их вводят в состав стали на стадии ее выплавки для того, чтобы обеспечить ее раскисление. Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Хотя считается, что углеродистые и легированные стали несовместимы, для улучшения их физико-механических и технологических характеристик может выполняться микролегирование. Для этого в углеродистую сталь вводятся различные добавки: бор, титан, цирконий, редкоземельные элементы. Конечно, при помощи таких добавок не получится сделать из углеродистой стали нержавейку, но заметно улучшить свойства металла они вполне могут.

Классификация по степени раскисления

На разделение углеродистых сталей на различные типы оказывает влияние в том числе такой параметр, как степень раскисления. В зависимости от данного параметра углеродистые стальные сплавы делятся на спокойные, полуспокойные и кипящие.

Более однородной внутренней структурой отличаются спокойные стали, раскисление которых осуществляют, добавляя в расплавленный металл ферросилиций, ферромарганец и алюминий. За счет того, что сплавы данной категории были полностью раскислены в печи, в их составе не содержится закиси железа. Остаточный алюминий, который препятствует росту зерна, наделяет такие стали мелкозернистой структурой. Сочетание мелкозернистой структуры и практически полное отсутствие растворенных газов позволяет формировать качественный металл, из которого можно изготавливать наиболее ответственные детали и конструкции. Наряду со всеми своими достоинствами углеродистые стальные сплавы спокойной категории имеют и один существенный недостаток – их выплавка обходится достаточно дорого.

![Строение стального слитка зависит от степени раскисленности стали]()

Строение стального слитка зависит от степени раскисленности стали

Более дешевыми, но и менее качественными являются кипящие углеродистые сплавы, при выплавке которых используется минимальное количество специальных добавок. Во внутренней структуре такой стали из-за того, что процесс ее раскисления в печи не был доведен до конца, присутствуют растворенные газы, которые негативно отражаются на характеристиках металла. Так, азот, содержащийся в составе таких сталей, плохо влияет на их свариваемость, провоцируя образование трещин в области сварного шва. Развитая ликвация в структуре этих стальных сплавов приводит к тому, что металлический прокат, который из них изготовлен, имеет неоднородность как по своей структуре, так и по механическим характеристикам.

Промежуточное положение и по своим свойствам, и по степени раскисления занимают полуспокойные стали. Перед заливкой в изложницы в их состав вводят небольшое количество раскислитилей, благодаря чему металл затвердевает практически без кипения, но процесс выделения газов в нем продолжается. В итоге формируется отливка, в структуре которой содержится меньше газовых пузырей, чем в кипящих сталях. Такие внутренние поры в процессе последующей прокатки металла практически полностью завариваются. Большая часть полуспокойных углеродистых сталей используется в качестве конструкционных материалов.

Ознакомиться со всеми требованиями ГОСТ к углеродистой стали можно, скачав данный документ в формате pdf по ссылке ниже.

Методы производства и разделение по качеству

Для производства углеродистых сталей используются различные технологии, что сказывается на их разделении не только по способу производства, но и по качественным характеристикам. Так, различают:

- высококачественные стальные сплавы; ;

- углеродистые стальные сплавы обыкновенного качества.

![Классификация углеродистых сталей]()

Классификация углеродистых сталей

Стальные сплавы, обладающие обыкновенным качеством, выплавляются в мартеновских печах, после чего из них формируют слитки больших размеров. К плавильному оборудованию, которое используется для получения таких сталей, относятся также кислородные конвертеры. По сравнению с качественными стальными сплавами, рассматриваемые стали могут иметь большее содержание вредных примесей, что сказывается на стоимости их производства, а также на их характеристиках.

Сформированные и полностью застывшие слитки металла подвергают дальнейшей прокатке, которая может выполняться в горячем или холодном состоянии. Методом горячей прокатки производят фасонные и сортовые изделия, толстолистовой и тонколистовой металл, металлические полосы большой ширины. При помощи прокатки, выполняемой в холодном состоянии, получают тонколистовой металл.

![На современных предприятиях для производства высококачественных сплавов используются электрические дуговые печи]()

На современных предприятиях для производства высококачественных сплавов используются электрические дуговые печи

Для производства углеродистых сталей качественной и высококачественной категорий могут использоваться как конвертеры и мартеновские печи, так и более современное оборудование – плавильные печи, работающие на электричестве. К химическому составу таких сталей, наличию в их структуре вредных и неметаллических примесей соответствующий ГОСТ предъявляет очень жесткие требования. Например, в сталях, которые относятся к категории высококачественных, должно содержаться не более 0,04% серы и не больше 0,035% фосфора. Качественные и высококачественные стальные сплавы благодаря строгим требованиям к способу их производства и к характеристикам отличаются повышенной чистотой структуры.

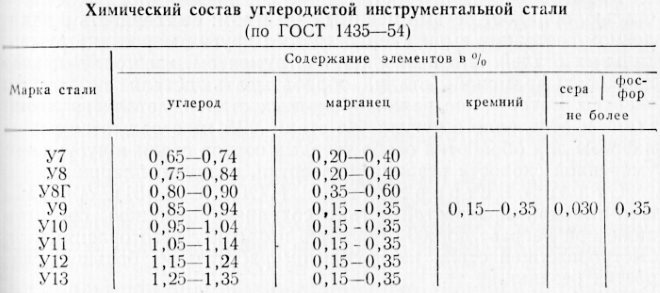

Область применения

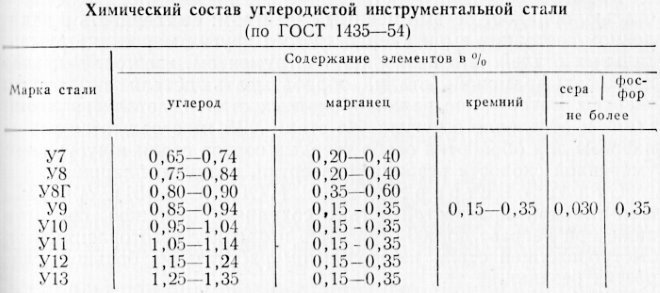

Как уже говорилось выше, углеродистые стальные сплавы по основному назначению делят на две большие категории: инструментальные и конструкционные. Инструментальные стальные сплавы, содержащие 0,65–1,32% углерода, используются в полном соответствии со своим названием – для производства инструмента различного назначения. Для того чтобы улучшить механические свойства инструментов, обращаются к такой технологической операции, как закалка углеродистой стали, которая выполняется без особых сложностей.

![Сферы применения углеродистых инструментальных сталей]()

Сферы применения углеродистых инструментальных сталей

Конструкционные стальные сплавы применяются в современной промышленности очень широко. Из них делают детали для оборудования различного назначения, элементы конструкций машиностроительного и строительного назначения, крепежные детали и многое другое. В частности, такое популярное изделие, как проволока углеродистая, производится именно из стали конструкционного типа.

Используется проволока углеродистая не только в бытовых целях, для производства крепежа и в строительной сфере, но и для изготовления таких ответственных деталей, как пружины. После выполнения цементации конструкционные углеродистые сплавы можно успешно использовать для производства деталей, которые в процессе эксплуатации подвергаются серьезному поверхностному износу и испытывают значительные динамические нагрузки.

Конечно, углеродистые стальные сплавы не обладают многими свойствами легированных сталей (в частности, той же нержавейки), но их характеристик вполне хватает для того, чтобы обеспечить качество и надежность деталей и конструкций, которые из них изготавливаются.

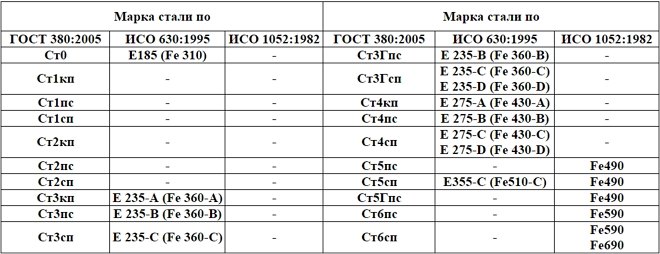

Особенности маркировки

Маркировка углеродистых сталей, правила составления которой строго оговорены пунктами соответствующего ГОСТа, позволяет узнать не только химический состав представленного сплава, но и то, к какой категории он относится. В обозначении углеродистой стали, обладающей обыкновенным качеством, присутствуют буквы «СТ». Пунктами ГОСТа оговаривается семь условных номеров марок таких сталей (от 0 до 6), которые также указываются в их обозначении. Узнать, какой степени раскисления соответствует та или иная марка, можно по буквам «кп», «пс», «сп», которые проставляются в самом конце маркировки.

![Цветовая маркировка наносится по требованию потребителя несмываемой краской]()

Цветовая маркировка наносится по требованию потребителя несмываемой краской

![Марки углеродистых сталей по ГОСТу и по международным стандартам ИСО]()

Марки углеродистых сталей по ГОСТу и по международным стандартам ИСО

Марки качественных и высококачественных углеродистых сталей обозначаются просто цифрами, указывающими на содержание в сплаве углерода в сотых долях процента. В конце обозначения некоторых марок можно встретить букву «А». Это значит, что сталь обладает улучшенным металлургическим качеством.

Узнать о том, что перед вами инструментальная сталь, можно по букве «У», стоящей в самом начале ее маркировки. Цифра, следующая за такой буквой, указывает на содержание углерода, но уже в десятых долях процента. Буква «А», если она есть в обозначении инструментальной стали, говорит о том, что данный сплав отличается улучшенными качественными характеристиками.

Углеродистые конструкционные стали: классификация, свойства, применение

Углеродистые конструкционные стали можно с полным основанием назвать универсальным материалом, который успешно используется не только для производства деталей различных механизмов и машин, но и для изготовления элементов строительных конструкций. Возможность такого широкого использования этого материала обеспечивается целым набором качественных характеристик, которыми он обладает.

![Конструкционная сталь марки 14 Г2АФ (квадрат) предназначена для изготовления ответственных изделий]()

Конструкционная сталь марки 14 Г2АФ (квадрат) предназначена для изготовления ответственных изделий

Что собой представляет конструкционная сталь

К данной категории относятся углеродистые стали, которые должны обладать целым набором технологических характеристик, определяющих эффективную и длительную эксплуатацию изделий из них. Это возможно благодаря тому, что специалисты тщательно подбирают химический состав сплавов, постоянно совершенствуют методы упрочнения их поверхностного слоя, используют различные технологии термообработки, а также металлургические методы, позволяющие значительно повысить качество готового металла.

По назначению конструкционные стали делятся на два типа:

- сплавы для производства продукции в машиностроительной сфере;

- строительные конструкционные стали, которые также называют арматурными (они отличаются в том числе хорошей свариваемостью).

Углеродистые стали, которые называют конструкционными, могут быть общего или специального назначения. В их химическом составе, кроме полезных добавок, содержатся и вредные примеси, наиболее значимыми из которых являются сера и фосфор. Повышенное содержание данных элементов в составе стали делает изделия из нее очень хрупкими, а также значительно ухудшает их свариваемость.

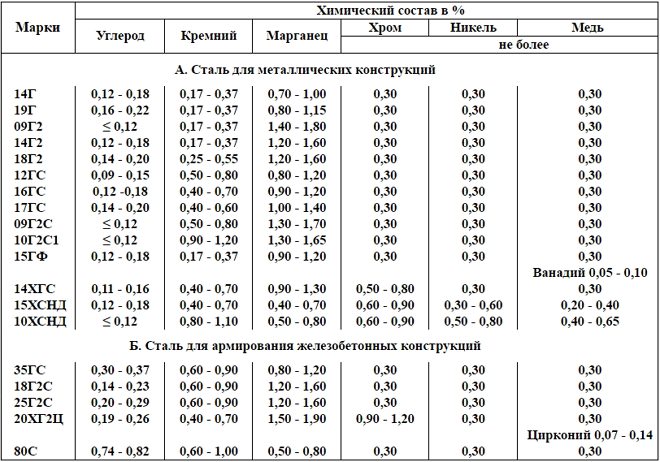

![Химический состав углеродистых конструкционных сталей]()

Химический состав углеродистых конструкционных сталей

Именно из-за серьезного влияния таких вредных примесей, как сера и фосфор, на характеристики конструкционных углеродистых сталей в зависимости от количественного содержания данных элементов такие сплавы подразделяются на стали обыкновенного качества, качественные, высококачественные и особовысококачественные.

В конструкционных углеродистых сталях данных категорий сера и фосфор содержатся в следующих количествах:

- в сплавах обыкновенного качества (их можно отличить по маркировке «Ст») – не более 0,05%;

- качественных (обозначаются как «Сталь») – не более 0,035%;

- высококачественных (маркируются буквой «А») – не более 0,025%;

- отличающихся особо высоким качеством (маркировка – буква «Ш») – не более 0,015%.

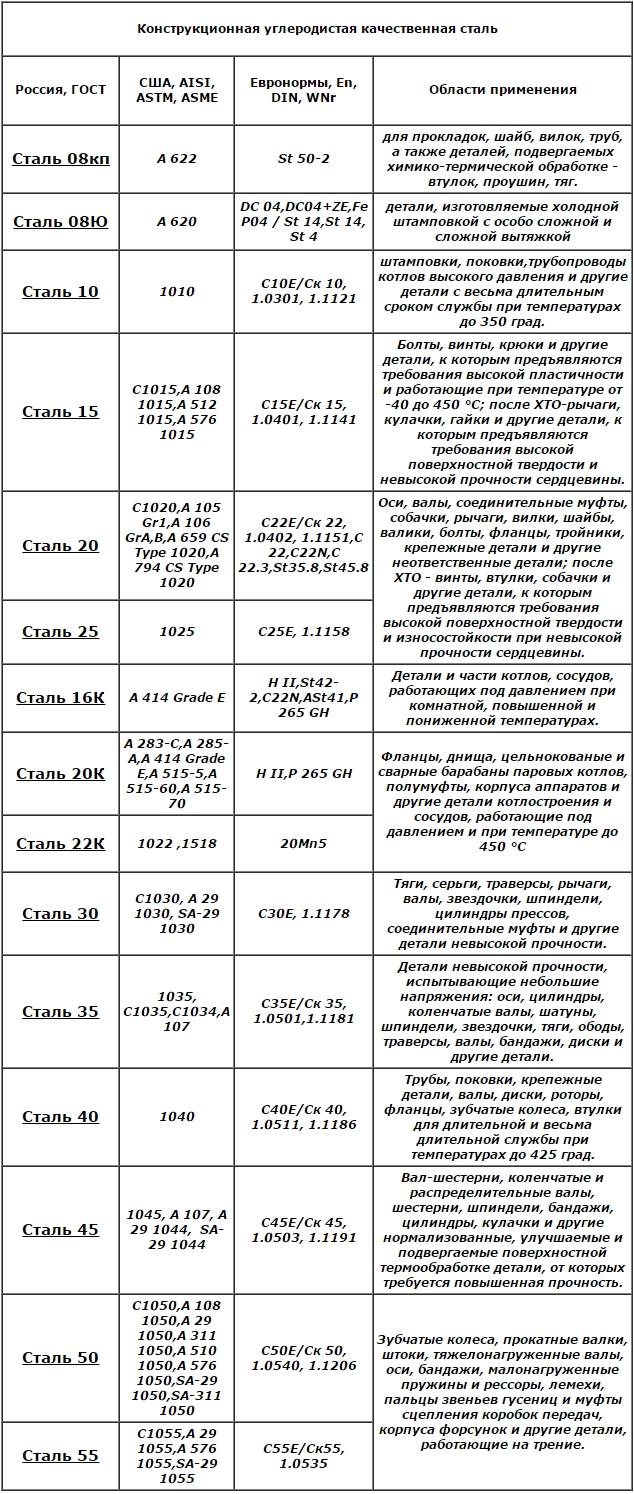

![Качественные углеродистые конструкционные стали и области их использования]()

Качественные углеродистые конструкционные стали и области их использования

Углеродистые стали, относящиеся к конструкционным, классифицируются и по другим признакам, о которых будет сказано ниже.

Конструкционные стали в машиностроительной отрасли

Особенности химического состава позволяют выделить в конструкционных сталях, используемых для производства машиностроительной продукции, две большие группы:

- мало- и среднеуглеродистые;

- низко- и среднелегированные.

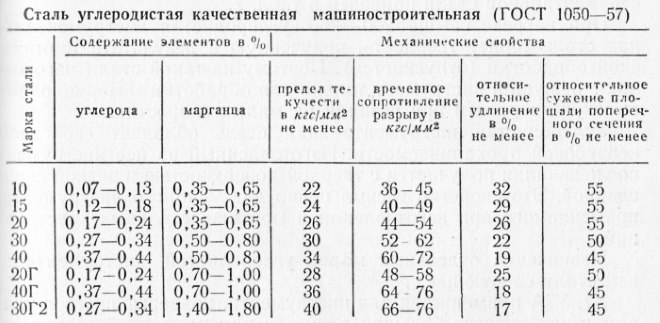

![Состав и свойства углеродистых машиностроительных сталей]()

Состав и свойства углеродистых машиностроительных сталей

Углеродистые стали, используемые для производства различной продукции в машиностроительной отрасли, должны соответствовать целому ряду качественных и механических характеристик, к самым значимым из которых относятся:

- ударная вязкость;

- пластичность;

- прочность.

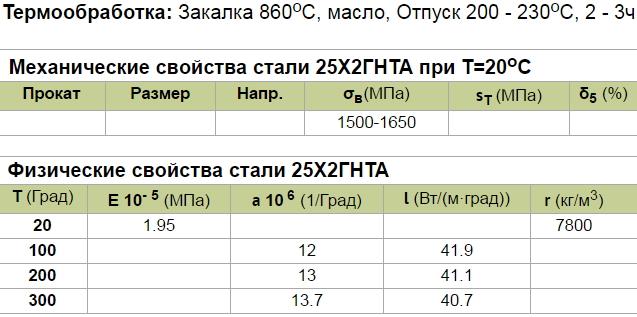

Структура большей части конструкционных углеродистых сталей, используемых для производства машиностроительной продукции, относится к доэвтектоидному перлитному типу. Наиболее популярными марками таких сталей являются 30Х2ГСН2ВМ, 30ХГСН2А, 40ХН2СМА, 25Х2ГНТРА и др. Чтобы увеличить вязкость углеродистых сплавов данного типа, в их состав вводят молибден и никель.

![Сталь марки 25Х2ГНТА]()

Сталь марки 25Х2ГНТА используется для изготовления болтов, балок и сосудов

На различные типы машиностроительные конструкционные стали подразделяют еще и в зависимости от того, подвергнуты ли упрочнению изделия, которые из них изготовлены. Так, различают изделия:

- не подвергавшиеся упрочнению;

- у которых упрочнению подвергнут только поверхностный слой;

- у которых упрочнению подвергнут весь объем металла.

Отдельные марки машиностроительных конструкционных сплавов (08кп, 15кп, Ст3 и др.), из которых изготавливается преимущественно листовой металл, не подвергаются никакой термической обработке. Поскольку такой листовой металл используется для производства различных изделий методом деформирования в холодном состоянии, к его пластичности предъявляются повышенные требования. Такую пластичность обеспечивает минимальное количество кремния и углерода. Кроме способности хорошо деформироваться в холодном состоянии, стали данных марок характеризуются и отличной свариваемостью.

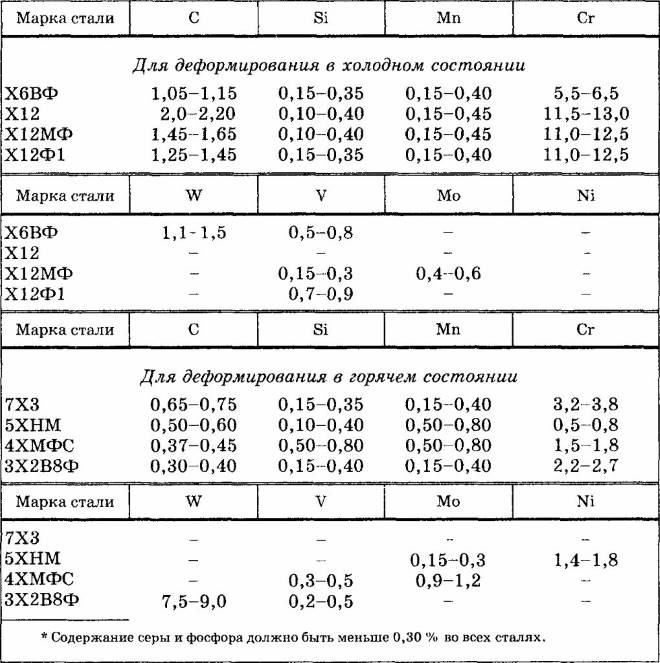

![Химический состав штамповых сталей]()

Химический состав штамповых сталей

Конструкционные стальные сплавы, относящиеся к категории качественных, в обязательном порядке подвергаются термической обработке:

- закалке поверхностного слоя, после которой может быть проведен отпуск металла;

- закалке, выполняемой по стандартной технологии, после которой в обязательном порядке проводится процедура отпуска (сочетание данных типов термообработки металла дает хорошую свариваемость изделий из него);

- нормализации металла.

Марки и характеристики машиностроительных конструкционных сплавов

Машиностроительные стали специального назначения могут иметь никелевую или железоникелевую основу. Кроме того, их подразделяют на следующие категории:

- используемые для производства изделий методом литья;

- так называемые автоматные;

- отличающиеся повышенной износостойкостью;

- с повышенной коррозионной устойчивостью;

- шарикоподшипниковые;

- пружинные;

- отличающиеся повышенной жаростойкостью;

- криогенные, не теряющие своих качественных характеристик при воздействии низких температур;

- жаропрочные.

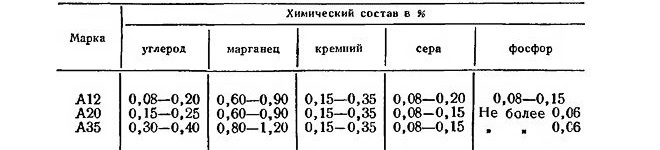

![Марки автоматных сталей]()

Марки автоматных сталей

Жаростойкие стальные сплавы, в химическом составе которых содержится незначительное количество кремния, могут успешно эксплуатироваться при температурах, достигающих 5500 Цельсия. Такие углеродистые стали, кроме своей жаростойкости, отличаются целым рядом значимых характеристик: они успешно эксплуатируются в окислительных и науглероживающих средах, не подвергаются газовой коррозии. Есть у них и серьезный недостаток, проявляющийся в том, что под воздействием значительных нагрузок они начинают проявлять ползучесть.

К наиболее популярным маркам таких сталей относятся 12Х17, 15Х28, 15Х6СМ, 20Х20Н14С2 и др. Они используются преимущественно для производства:

- емкостей, в которых выполняется цементация стальных деталей;

- деталей двигателей поршневого типа;

- трубных изделий различного назначения.

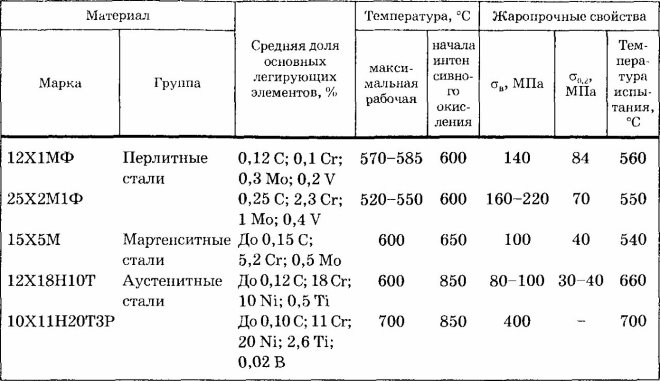

![Свойства жаропрочных сталей]()

Свойства жаропрочных сталей

К группе криогенных сплавов, которые отличаются высокой вязкостью и пластичностью, могут относиться как низкоуглеродистые, так и высоколегированные стали. Что характерно, ползучесть таких сталей повышается не только при понижении температуры их эксплуатации, но и при выполнении термической обработки, которая заключается в нормализации и последующем отпуске. Маркировка конструкционных сплавов данного типа регламентируется требованиями соответствующего ГОСТа (5632).

Конструкционные углеродистые стали, относящиеся к категории жаропрочных, обладают повышенной ползучестью. Их отличает и такое качество, как высокая сопротивляемость химической коррозии. Эти углеродистые стали оптимально подходят для производства труб, деталей газовых и паровых турбин, работающих при температурах в интервале 400–6500 Цельсия. Наиболее востребованными марками являются 15ХМ, 15Х5М, 12Х18Н9Т, ХН70Ю и др.

![Цельнокованый ротор турбины, произведенный из стали 25Х1М1ФА]()

Цельнокованый ротор турбины, произведенный из стали 25Х1М1ФА

Конструкционные углеродистые стали, относящиеся к категории коррозионностойких, отличаются тем, что в их составе содержится более 12,5% хрома. Именно данный элемент дает возможность успешно использовать их для производства изделий, которые испытывают воздействие агрессивных сред (трубы различного назначения, карбюраторные валы, лопатки паровых турбин и др.). Такие стали могут быть нескольких типов:

- с мартенситной структурой (30Х13, 12Х13, 20Х17Н2, 95Х18);

- с мартенситно-стареющей (09Х15Н8Ю, 10Х17Н13М3Т);

- с аустенитной и ферритной (12Х18Н10Т, 15Х28 и др.).

Чтобы изделия из конструкционных углеродистых сталей всех указанных выше типов хорошо сваривались, их необходимо подвергнуть отпуску. Примечательно, что, несмотря на значительные различия в своих качественных характеристиках, жаропрочные, жаростойкие и криогенные стали принадлежат к коррозионностойким сплавам.

Особенности других типов конструкционных сталей

Конструкционные сплавы, относящиеся к категории износостойких, содержащие в своем составе значительное количество легирующих добавок, могут быть низко- и высокоуглеродистыми. Из таких сталей, отлично противостоящих не только механическому изнашиванию, но и кавитационной коррозии, производят элементы дробильного оборудования, траки, лопасти насосного оборудования и др. Наиболее популярными марками этих сплавов являются ОХ14АГ12, ОХ14АГ12М, 12Х18Н9Т, Г13.

Углеродистые стали, которые относятся к категории автоматных (А40Г, АЦ40Г2, АЦ45Х и др.), включают различные элементы: 0,6–1,5% марганца, 0,05–0,16% фосфора, 0,05–0,3% серы. Углерода в таких сплавах содержится до 0,45%. Значительно улучшить их качественные характеристики позволяет добавление таких элементов, как селен, свинец и кальций. Из этих конструкционных углеродистых сталей, не отличающихся высокой прочностью, изготавливают детали для автопрома: болты, шпильки, шайбы и др.

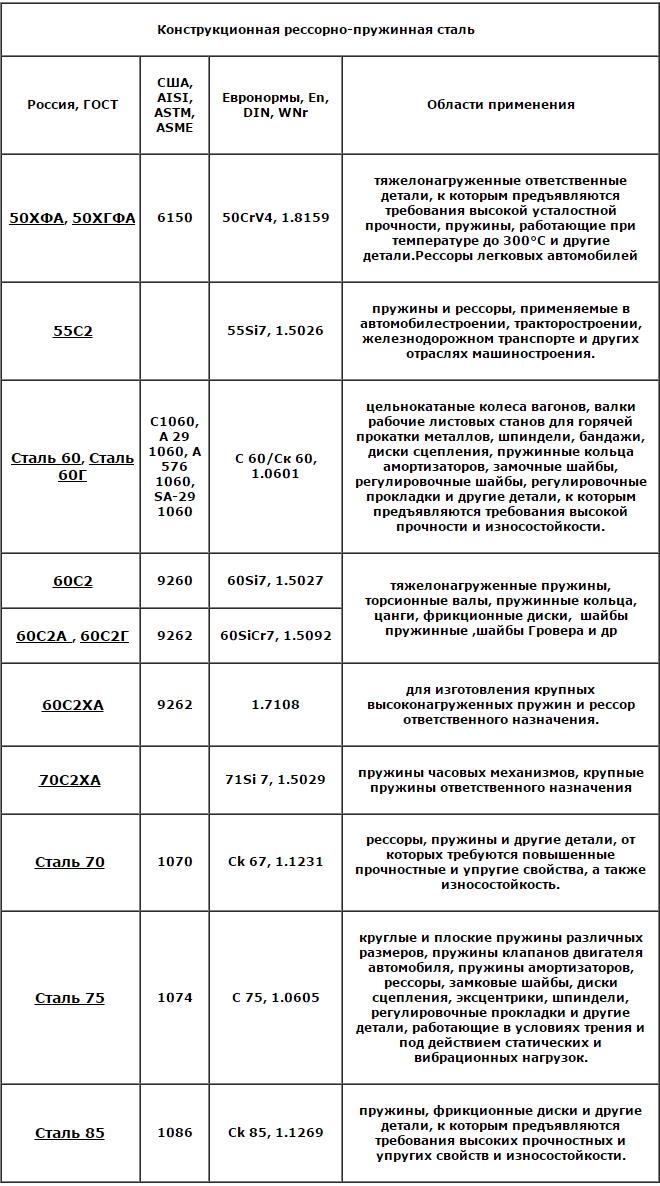

![Сферы применения некоторых пружинистых сталей]()

Сферы применения некоторых пружинистых сталей

Пружинистые стали (50ХФА, 55С2, 60С2ХФА, 65ГЮ, 70С2ХА и др.) в полном соответствии со своим названием отличаются хорошей вязкостью и пластичностью, также их характеризуют высокая прочность и упругость. Сюда относятся как низколегированные, так и среднеуглеродистые сплавы, в которых содержится 0,6–0,8% углерода. При их сваривании могут образовываться трещины. Такие стали используются для производства пружин и рессор различного назначения.

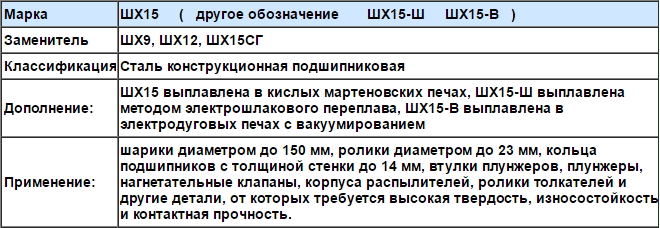

К категории улучшаемых относят конструкционные стали, внутреннюю структуру которых составляет мартенсит в форме мелких игл. В плотной структуре таких углеродистых сплавов отсутствуют неметаллические включения, а также карбидная ликвация и сетка. Главными достоинствами этих низколегированных и высокоуглеродистых сталей (содержание углерода – до 1,05%) являются повышенная твердость и износостойкость. Отличительной особенностью маркировки таких сплавов является то, что она всегда начинается с литеры «Ш» (ШХ4, ШХ15Ш, ШХ15СГ и др.).

![Сталь марки ШХ15]()

Сталь марки ШХ15 применяется для производства изделий. от которых требуется износостойкость, высокая твердость и контактная прочность

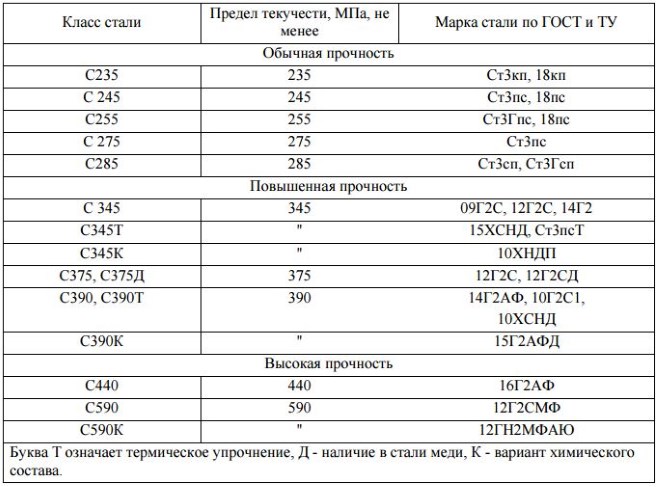

Конструкционные стали в строительстве

Конструкционные углеродистые стали, используемые в строительстве, отличаются небольшим объемом легирующих элементов (хрома, марганца и кремния), а также содержанием углерода в пределах 0,1–0,2%. Такие стали, кроме хорошей свариваемости, наделены следующими характеристиками, которые особенно полезны при изготовлении строительных конструкций:

- хорошей ковкостью и жидкотекучестью;

- высокой твердостью и ударной вязкостью;

- оптимальными параметрами относительного удлинения и прочности.

![При сооружении мостовых переходов и путепроводов используются стали 10ХСНД, 15ХСНДА, 16Д ГОСТ 6713-91 и другие]()

При сооружении мостовых переходов и путепроводов используются стали 10ХСНД, 15ХСНДА, 16Д ГОСТ 6713-91 и другие

Изготовление изделий, используемых в строительной сфере, не из углеродистых, а из низколегированных сталей позволяет значительно сэкономить на используемом сырье (до 30%). Легирование таких сталей не только улучшает их закаливаемость, но и повышает предел их текучести.

Наиболее популярными марками рассматриваемых сталей, которые поставляются в виде сортового проката, листов, полос и прутков, являются:

![Стали для строительных конструкций]()

Стали для строительных конструкций

Как уже отмечалось выше, стали данной категории легко поддаются сварке, а также другим методам обработки, что позволяет без особых трудозатрат создавать из них строительные конструкции любого размера и конфигурации.

Классификация углеродистых сталей: марки, маркировка, свойства, применение

Разобраться в таком вопросе, как классификация углеродистых сталей, очень важно, так как это позволяет получить полное представление о характеристиках той или иной разновидности этого популярного материала. Маркировка таких сталей, как и любых других, не менее важна, и специалист должен уметь разбираться в ней, чтобы правильно выбрать сплав в соответствии с его свойствами и химическим составом.

![Из углеродистых сталей выпускается огромный ассортимент металлопроката]()

Из углеродистых сталей выпускается огромный ассортимент металлопроката

Отличительные характеристики и основные категории

К углеродистым сталям, основу которых составляют железо и углерод, относят сплавы, содержащие минимум дополнительных примесей. Количественное содержание углерода является основанием для следующей классификации сталей:

- низкоуглеродистые (содержание углерода в пределах 0,2%);

- среднеуглеродистые (0,2–0,6%);

- высокоуглеродистые (до 2%).

![Нормы содержания химических элементов в углеродистой стали]()

Нормы содержания химических элементов в углеродистой стали

Кроме достойных технических характеристик, следует отметить доступную стоимость углеродистых сталей, что немаловажно для материала, широко применяемого для производства самых разнообразных изделий.

К наиболее значимым достоинствам углеродистых сталей различных марок можно отнести:

- высокую пластичность;

- хорошую обрабатываемость (вне зависимости от температуры нагрева металла);

- отличную свариваемость;

- сохранение высокой прочности даже при значительном нагреве (до 400°);

- хорошую переносимость динамических нагрузок.

Есть у углеродистых сталей и недостатки, среди которых стоит выделить:

- снижение пластичности сплава при увеличении в его составе содержания углерода;

- ухудшение режущей способности и снижение твердости при нагреве до температур, превышающих 200°;

- высокую склонность к образованию и развитию коррозионных процессов, что налагает дополнительные требования к изделиям из такой стали, на которые должно быть нанесено защитное покрытие;

- слабые электротехнические характеристики;

- склонность к тепловому расширению.

Отдельного внимания заслуживает классификация углеродистых сплавов по структуре. Основное влияние на превращения в них оказывает количественное содержание углерода. Так, стали, относящиеся к категории доэвтектоидных, имеют структуру, основу которой составляют зерна феррита и перлита. Содержание углерода в таких сплавах не превышает 0,8%. С увеличением количества углерода уменьшается количество феррита, а объем перлита, соответственно, увеличивается. Стали, в составе которых содержится 0,8% углерода, по данной классификации относят к эвтектоидным, основу их структуры преимущественно составляет перлит. При дальнейшем увеличении количества углерода начинает формироваться вторичный цементит. Стали с такой структурой относятся к заэвтектоидной группе.

![Микроструктура сталей формируется в процессе кристаллизации и зависит от содержания в сплаве углерода]()

Микроструктура сталей формируется в процессе кристаллизации и зависит от содержания в сплаве углерода

Увеличение в составе стали количества углерода до 1% приводит к тому, что такие свойства металла, как прочность и твердость, значительно улучшаются, а предел текучести и пластичность, напротив, ухудшаются. Если количество углерода в стали будет превышать 1%, это может привести к тому, что в ее структуре будет формироваться грубая сетка из вторичного мартенсита, что самым негативным образом сказывается на прочности материала. Именно поэтому в сталях, относящихся к категории высокоуглеродистых, количество углерода, как правило, не превышает 1,3%.

На свойства углеродистых сталей серьезное влияние оказывают и примеси, содержащиеся в их составе. Элементами, которые положительно воздействуют на характеристики сплава (улучшают раскисление металла), являются кремний и марганец, а фосфор и сера – это примеси, ухудшающие его свойства. Фосфор при повышенном содержании в составе углеродистой стали приводит к тому, что изделия из нее покрываются трещинами и даже ломаются при воздействии низких температур. Такое явление носит название хладноломкости. Что характерно, стали с повышенным содержанием фосфора, если они находятся в нагретом состоянии, хорошо поддаются сварке и обработке при помощи ковки, штамповки и др.

![Содержание химических элементов в углеродистой стали различных марок]()

Содержание химических элементов в углеродистой стали различных марок

В изделиях из тех углеродистых сталей, в составе которых в значительном количестве содержится сера, может возникать такое явление, как красноломкость. Суть этого феномена заключается в том, что металл при воздействии высокой температуры начинает плохо поддаваться обработке. Структура углеродистых сталей, в составе которых содержится значительное количество серы, представляет собой зерна с легкоплавкими образованиями на границах. Такие образования при повышении температуры начинают плавиться, что приводит к нарушению связи между зернами и, как следствие, к образованию многочисленных трещин в структуре металла. Между тем параметры сернистых углеродистых сплавов можно улучшить, если выполнить их микролегирование при помощи циркония, титана и бора.

Технологии производства

На сегодняшний день в металлургической промышленности используются три основных технологии производства углеродистой стали. Их основные отличия состоят в типе используемого оборудования. Это:

- плавильные печи конвертерного типа;

- мартеновские установки;

- плавильные печи, работающие на электричестве.

В конвертерных установках расплавке подвергаются все составляющие стального сплава: чугун и стальной лом. Кроме того, расплавленный металл в таких печах дополнительно обрабатывается при помощи технического кислорода. В тех случаях, когда примеси, присутствующие в расплавленном металле, необходимо перевести в шлак, в него добавляют обожженную известь.

![Печь для конвертерной выплавки стали]()

Печь для конвертерной выплавки стали

Процесс получения углеродистой стали по данной технологии сопровождается активным окислением металла и его угаром, величина которого может доходить до 9% от общего объема сплава. К недостатку данного технологического процесса следует отнести и то, что он проходит с образованием значительного количества пыли, а это вызывает необходимость использования специальных пылеочистительных установок. Применение таких дополнительных устройств сказывается на себестоимости получаемой продукции. Однако все недостатки, которыми характеризуется этот технологический процесс, в полной мере компенсируются его высокой производительностью.

Выплавка в мартеновской печи – еще одна популярная технология, которую применяют для получения углеродистых сталей различных марок. В ту часть мартеновской печи, которая называется плавильной камерой, загружается все необходимое сырье (стальной лом, чугун и др.), которое подвергается нагреванию до температуры плавления. В камере происходят сложные физико-химические взаимодействия, в которых принимают участие расплавленные металл, шлак и газовая среда. В результате получается сплав с требуемыми характеристиками, который в жидком состоянии выводится через специальное отверстие в задней стенке печи.

![Цех мартеновских печей]()

Цех мартеновских печей

Сталь, получаемая при выплавке в электрических печах, за счет использования принципиально другого источника нагревания не подвергается воздействию окислительной среды, что позволяет сделать ее более чистой. В различных марках углеродистой стали, полученной при выплавке в электрических печах, присутствует меньшее количество водорода. Этот элемент является основной причиной появления в структуре сплавов флокенов, значительно ухудшающих их характеристики.

Каким бы способом ни выплавлялся углеродистый сплав и к какой бы категории в классификации он ни относился, основным сырьем для его производства являются чугун и металлический лом.

Способы улучшения прочностных характеристик

Если свойства марок легированных сталей улучшают посредством ввода в их состав специальных добавок, то решение такой задачи по отношению к углеродистым сплавам осуществляется за счет выполнения термообработки. Одним из передовых методов последней является поверхностная плазменная закалка. В результате использования этой технологии в поверхностном слое металла формируется структура, состоящая из мартенсита, твердость которого составляет 9,5 ГПа (на некоторых участках она доходит до 11,5 ГПа).

![Само оборудование для плазменной закалки малогабаритно, мобильно и просто в эксплуатации]()

Само оборудование для плазменной закалки малогабаритно, мобильно и просто в эксплуатации

Поверхностная плазменная закалка также приводит к тому, что в структуре металла формируется метастабильный остаточный аустенит, количество которого возрастает, если в составе стали увеличивается процентное содержание углерода. Данное структурное образование, которое может преобразоваться в мартенсит при выполнении обкатки изделия из углеродистой стали, значительно улучшает такую характеристику металла, как износостойкость.

Одним из эффективных способов, позволяющих значительно улучшить характеристики углеродистой стали, является химико-термическая обработка. Суть данной технологии заключается в том, что стальной сплав, нагретый до определенной температуры, подвергают химическому воздействию, что и позволяет значительно улучшить его характеристики. После такой обработки, которой могут быть подвергнуты углеродистые стали различных марок, повышаются твердость и износостойкость металла, а также улучшается его коррозионная устойчивость по отношению к влажным и кислым средам.

![Обработка деталей химико-термическим способом в вакуумной печи значительно увеличивает поверхностную прочность]()

Обработка деталей химико-термическим способом в вакуумной печи значительно увеличивает поверхностную прочность

Другие параметры классификации

Еще одним параметром, по которому классифицируют углеродистые сплавы, является степень их очищения от вредных примесей. Лучшими механическими характеристиками (но и более высокой стоимостью) отличаются стали, в составе которых присутствует минимальное количество серы и фосфора. Данный параметр стал основанием для классификации углеродистых сталей, в соответствии с которой выделяют сплавы:

- обыкновенного качества (В);

- качественные (Б);

- повышенного качества (А).

![Общие принципы классификации сталей]()

Общие принципы классификации сталей

Стали первой категории (их химический состав не уточняется производителем) выбирают, основываясь только на их механических характеристиках. Такие стали отличаются минимальной стоимостью. Их не подвергают ни термообработке, ни обработке давлением. Для качественных сталей производитель оговаривает химический состав, а для сплавов повышенного качества – и механические свойства. Что важно, изделия из сплавов первых двух категорий (Б и В) можно подвергать термообработке и горячей пластической деформации.

Существует классификация углеродистых сплавов и по их основному назначению. Так, различают конструкционные стали, из которых производят детали различного назначения, и инструментальные, используемые в полном соответствии с их названием – для изготовления различного инструмента. Инструментальные сплавы, если сравнивать их с конструкционными, отличаются повышенной твердостью и прочностью.

![Содержание основных элементов в инструментальных сталях]()

Содержание основных элементов в инструментальных сталях

В маркировке углеродистой стали можно встретить обозначения «сп», «пс» и «кп», которые указывают на степень ее раскисления. Это еще один параметр классификации таких сплавов.

Буквами «сп» в маркировке обозначаются спокойные сплавы, в составе которых может содержаться до 0,12% кремния. Они характеризуются хорошей ударной вязкостью даже при низких температурах и отличаются высокой однородностью структуры и химического состава. Есть у таких углеродистых сталей и минусы, наиболее значимые из которых заключаются в том, что поверхность изделий из них менее качественная, чем у кипящих сталей, а после выполнения сварочных работ характеристики деталей из них значительно ухудшаются.Полуспокойные сплавы (обозначаются буквами «пс» в маркировке), в которых кремний может содержаться в пределах 0,07–0,12%, характеризуются равномерным распределением примесей в своем составе. Этим обеспечивается постоянство характеристик изделий из них.

![Характеристики распространенных полуспокойных сталей]()

Характеристики распространенных полуспокойных сталей

В кипящих углеродистых сталях, содержащих не более 0,07% кремния, процесс раскисления полностью не завершен, что становится причиной неоднородности их структуры. Между тем их выделяет ряд достоинств, к наиболее значимым из которых следует отнести:

- невысокую стоимость, что объясняется незначительным содержанием специальных добавок;

- высокую пластичность;

- хорошую свариваемость и обрабатываемость при помощи методов пластической деформации.

Как маркируются углеродистые стальные сплавы

Разобраться в принципах маркировки углеродистой стали так же несложно, как и в основаниях ее классификации: они мало чем отличаются от правил обозначения стальных сплавов других категорий. Для того чтобы расшифровать такую маркировку, не нужно даже заглядывать в специальные таблицы.

![Примеры расшифровки маркировки]()

Примеры расшифровки маркировки

Буква «У», стоящая в самом начале обозначения марки сплава, указывает на то, что он относится к категории инструментальных. О том, в какую качественную группу входит углеродистая сталь, говорят буквы «А», «Б» и «В», проставляемые в самом конце маркировки. Количество углерода, содержащееся в сплаве, проставляется в самом начале его маркировки. При этом для сталей, обладающих повышенным качеством (группа «А»), количество данного элемента будет указано в сотых долях процента, а для сплавов групп «Б» и «В» – в десятых.

В маркировке отдельных углеродистых сталей можно встретить букву «Г», стоящую после цифр, указывающих на количественное содержание углерода. Такая буква свидетельствует о том, что в металле содержится повышенное количество такого элемента, как марганец. На то, какой степени раскисления соответствует углеродистая сталь, указывают обозначения «сп», «пс» и «кп».

Углеродистые сплавы благодаря своим характеристикам и невысокой стоимости активно используются для производства элементов строительных конструкций, деталей машин, инструментов и металлических изделий различного назначения.

Читайте также: