Углеродистая сталь для отливок

Обновлено: 01.05.2024

Из углеродистых и низколегированных сталей изготовляют заготовки наиболее массивных и сложных по форме деталей. Так, масса окончательно обработанного корпуса рабочего колеса поворотно-лопастной гидротурбины диаметром 9,5 м — 90 т, масса отливки — 140 т, а расход жидкого металла — 180 т при наибольшем диаметре 4250 мм и высоте 3300 мм.

К изготовлению заготовок цельнолитых рабочих колес радиально-осевого типа, лопаток направляющих аппаратов, колонн статора предъявляют высокие требования к точности формы и шероховатости необрабатываемых поверхностей, образующих проточный тракт турбин. Учитывая различную толщину и размеры деталей следует применять стали с хорошими литейными качествами. Кроме определенных механических свойств к сталям этой группы предъявляются требования хорошей свариваемости. Это вытекает из необходимости исправления литейных дефектов, условий изготовления сварных конструкций на заводе, сварочных работ при монтаже и восстановительного ремонта при эксплуатации машин.

Малоуглеродистые стали (содержание углерода до 0,3%) являются хорошо свариваемыми. Вместе с тем такие стали обладают невысокими прочностными свойствами. В связи с этим в гидротурбостроении широко применяют низколегированные кремне-марганцовистые хорошо свариваемые стали [16] марок 20ГСЛ и 20ГСФЛ, имеющие более высокие механические характеристики. Для небольших отливок применяется также сталь марки 35Л, несмотря на то, что при сварке ее требуется подогрев. В связи со значительными размерами и массой и особыми требованиями к форме и качеству заготовок их изготовление производится по специальным техническим условиям, основные положения которых приводятся Ниже. Химический состав сталей приведен в табл. 3.3.

| Марка стали | Углерод | Марганец | Кремний | Ванадий | Хром | Никель | Медь | Сера | Фосфор |

| Не более | |||||||||

| 25Л 35Л 20ГСЛ 25ГСЛ 20ГСФЛ | 0,22—0,30 0,32—0,40 0,16—0,22 0,22—0,28 0,18—0,22 | 0,35—0,75 0,40—0,90 1,00—1,30 1,00—1,30 1,10—1,40 | 0,20—0,42 0,20—0,42 0,60—0,80 0,60—0,80 0,60—0,85 | — — — — 0,10—0,20 | 0,30 0,30 0,30 0,30 0,30 | 0,30 0,30 0,30 0,30 0,30 | 0,30 0,30 0,30 0,30 0,30 | 0,045 0,045 0,030 0,030 0,025 | 0,040 0,040 0,030 0,030 0,030 |

По условиям свариваемости без подогрева превышение содержания углерода, ванадия, серы и фосфора в сталях не допускается. Отклонения содержания марганца и кремния в сталях 20ГСЛ, 20ГСФЛ и 25ГСЛ допускаются в пределах ±0,15% каждого при условии обеспечения требуемых механических свойств. Указанные нормы относятся к плавочному составу. В связи с массивностью, размерами и сложной формой деталей практически имеет место несколько больший разброс химического состава по сечению отливок.

Механические свойства сталей приведены в табл. 3.4. Сдаточными характеристиками являются условный предел текучести, относительное сужение и ударная вязкость. В отдельных случаях для весьма массивных отливок с толщиной стенок более 250 мм применяют стали марки 25ГСЛ. Несмотря на повышение содержания углерода на 0,05%, уровень требуемых прочностных характеристик ее принимают равным характеристикам стали марки 20ГСЛ, применяемой для менее массивных деталей.

| Марка стали | Предел текучести (условный) σ0,2, кгс/мм 2 | Временное сопротивление σв, кгс/мм 2 | Относительное удлинение σ5, % | Относительное сужение Ψ, % | Ударная вязкость αн, кгс·м/см 2 |

| 25Л 35Л 20ГСЛ 25ГСЛ 20ГСФЛ | 24 28 28 28 35 | 45 50 50 50 50 | 19 15 16 16 14 | 30 25 30 30 50 | 4,0 3,5 4,0 4,0 5,0 |

Термическая обработка отливок проводится по режимам заводов-изготовителей заготовок и состоит из отжига, нормализации и отпуска от температуры 600—650° С для снижения уровня остаточных термических напряжений. Наиболее массивные заготовки подвергают отпуску после предварительной грубой механической обработки. Такой процесс позволяет устранить практически все существенные литейные дефекты до заключительной операции термической обработки и свести к минимуму возможные деформации деталей после окончательной механической обработки.

По объему и методам испытания свойств, в зависимости от ответственности и условий работы деталей все отливки разделяют на три группы (ГОСТ 977—65). Практически все литые детали гидротурбин относятся ко второй и третьей группам отливок, т. е. подвергаются обязательному контролю механических свойств.

Определение механических свойств металла проводится на образцах, вырезанных из отдельно отлитых или (для особо ответственных деталей) из прилитых к отливке пробных планок. Количество, размеры и место расположения прилитых пробных планок указываются в чертеже детали. Результаты испытаний механических свойств, полученные на образцах, особенно в части пластических характеристик, как правило, несколько выше свойств основного металла отливок. Различие связано со сложностью формы и значительной массивностью детали по сравнению с пробными планками. Это создает худшие условия для кристаллизации металла при отливке и высокотемпературной термической обработке детали. Прилитые пробные планки, составляющие с отливкой одно целое, имеют свойства, более близкие к свойствам основного металла детали. Размещение пробных планок вблизи наиболее нагруженных участков детали позволяет получить более точную характеристику свойств металла отливок. Вместе с тем, по условиям формовки и заливки расположение прилитых пробных планок может оказаться неприемлемым, в связи с чем такое требование должно быть согласовано с заводом-изготовителем заготовки.

Определение механических свойств ответственных деталей проводится на одном образце при испытании на растяжение и на двух — при испытании на удар. Для особо ответственных деталей качество испытаний на заводе-изготовителе заготовки удваивается. Испытание на растяжение проводится на пятикратных цилиндрических образцах диаметром 10 мм (по ГОСТ 1497—61), а испытание на ударную вязкость — на образцах типа 1 (по ГОСТ 9454—60). Отдельно отлитые или прилитые пробные планки обязательно должны проходить термическую обработку совместно с отливкой. Для обеспечения требуемых механических свойств допускается проводить повторную и третью термическую обработку заготовок. Полученные после этого механические свойства считаются окончательными. Количество дополнительных отпусков после окончательной термической обработки не ограничивается.

Однако, при этом надо учитывать, что каждый дополнительный отпуск несколько снижает прочностные характеристики металла.

Исправление литейных дефектов регламентировано в зависимости от их характера, размеров и мест расположения. Наиболее характерными из них являются: трещины, усадочные рыхлости, газовые раковины, неметаллические включения, пористость, ужи-мины, спаи, пригары, местные отклонения формы (выступы и впадины). Нормы допустимых дефектов устанавливаются техническими условиями на поставку заготовок.

Глубина дефектов определяется пологой вырубкой до здорового металла. Все дефекты, превышающие допустимые, расположенные на поверхностях проточной части, а также типа трещин и усадочных раковин подлежат обязательному исправлению по следующей технологии: 1) удаление дефекта до здорового металла; 2) контроль полноты удаления дефектов (типа трещин — травлением, остальных видов — визуально); 3) заварка выборок электродом УОНИ 13/45 по ГОСТ 9467—60 (табл. 3.5); подогрев и последующая термическая обработка при этом для сталей 25Л, 20ГСЛ и 20ГСФЛ применяются в случае существенных объемов заварок. Для стали 35Л следует применять сопутствующий подогрев — 150° С; 4) контроль качества исправления — внешний осмотр.

Допускаемые отклонения размеров литых деталей, а также величины припусков на механическую обработку устанавливаются по III классу точности (ГОСТ 2009—55). В связи со сложностью формы, большими размерами и единичностью производства деталей гидротурбин уложиться в эти нормы не удается. При согласовании чертежей допускаемые отклонения большей частью приходится увеличивать на 25—50%, а припуски — в 1,5—2 раза. В тех случаях, когда это неприемлемо (профиль пера лопаток направляющего аппарата), устанавливается опытная партия отливок, в процессе изготовления которой проводится корректировка модельного комплекта.

Литейные стали. Виды, свойства, маркировка литейных сталей

К литейным сталям относят железоуглеродистые сплавы, содержащие до 2,14 % С и другие элементы (Mn, Si, Р, S, Cr, Ni, W, Mo, V и т. д.), попавшие в сталь из шихтовых материалов либо специально введенные в нее в определенных количествах для придания сплаву необходимых эксплуатационных и технологических свойств.

В настоящее время стальные отливки используют во всех отраслях машиностроения; по объему производства они занимают второе место после чугунов. Из сталей отливают обычно детали, к которым предъявляют повышенные требования по прочности, пластичности, надежности и долговечности в процессе эксплуатации. Литейные стали классифицируют в основном по способу выплавки, химическому составу, структуре, назначению.

Литейные стали по химическому составу подразделяют на:

Углеродистые стали по химическому составу подразделяют на:

- низкоуглеродистые (0,09…0,2 % С);

- среднеуглеродистые (0,2…0,45 % С);

- высокоуглеродистые (0,5…1,0 % С).

Легированные литейные стали подразделяют на:

- низколегированные (сумма легирующих элементов до 2,5 %);

- среднелегированные (сумма легирующих элементов 2,5…10 %);

- высоколегированные (сумма легирующих элементов более 10 %).

Стальные отливки (ГОСТ 977-88) изготовляют всеми способами литья из конструкционных нелегированных (15Л; 20Л; 25Л; 30Л; 35Л; 40Л; 45Л; 50Л), конструкционных легированных (20ГСЛ; 30ГСЛ; 35ГЛ; 40ХЛ; 20ФЛ; 30ХГСФЛ; 30ХНМЛ; 32Х06Л и других) и легированных со специальными свойствами (20X1ЗЛ – коррозионностойкие; 40Х9С2Л – жаростойкие; Р6М4Ф2Л – быстрорежущие; 110Г13Л – износостойкие и других) сталей.

Отливки по качественным показателям делят на три группы:

- – обычного назначения и качества;

- – ответственного назначения и повышенного качества;

- – особо ответственного назначения и повышенного качества.

Маркировка сталей буквенно-цифровая:

- буква «Л» означает, что сталь литейная;

- первые цифры указывают среднюю и максимальную (при отсутствии нижнего предела) массовую долю углерода в сотых долях процента;

- буквы за цифрами означают:

- А – азот;

- Б – ниобий;

- В – вольфрам;

- Г – марганец;

- Д – медь;

- М – молибден;

- Н – никель;

- Р – бор;

- С – кремний;

- Т – титан;

- Ф – ванадий;

- X – хром;

- Ю – алюминий;

- Л – литейная.

Цифры, стоящие после букв, указывают примерную массовую долю легирующего элемента в процентах.

Таблица 1. Классификация литейных сталей

1. Литейные углеродистые стали

Для получения отливок используются углеродистые стали, содержащие 0,12–0,60 % С. Они маркируются числом, обозначающим среднее содержание углерода (в сотых долях процента) и буквой «Л» (табл. 2). Литейные стали отличаются от деформируемых большим допуском на содержание примесей, а также несколько пониженной пластичностью.

Таблица 2. Механические свойства конструкционной нелегированной стали

В зависимости от назначения и предъявляемых требований все отливки из углеродистых и легированных сталей подразделяют на три группы:

- – отливки общего назначения, контролируемые по внешнему виду, размерам и химическому составу;

- – отливки ответственного назначения, контролируемые, кроме того, по прочности (σв или σт) и относительному удлинению;

- – отливки особо ответственного назначения, контролируемые дополнительно к указанным характеристикам по ударной вязкости.

В числе контролируемых параметров могут включаться также микроструктура, пористость, герметичность и другие специальные характеристики.

Химический состав сталей полностью не приводится, так как существенно изменяется только содержание углерода, которое определяет марку стали и ее основные свойства.

Марганец (0,3–0,9 %) раскисляет сталь и нейтрализует вредные примеси серы, а также несколько повышает прочность стали. С железом сера образует сульфид FeS и легкоплавкую эвтектику Fe-FeS по границам зерен, в результате чего возникает красноломкость и склонность к образованию горячих трещин. При введении марганца в соотношении % Мn >1,71 % S образуются более тугоплавкие сульфиды MnS, располагающиеся в виде неметаллических включений внутри зерна; в результате красноломкость исчезает.

Кремний (0,2–0,5 %) вводится в сталь как раскислитель и дегазатор. Даже в небольших количествах он заметно упрочняет феррит и снижает пластичность стали.

Требования по содержанию марганца и кремния в литейных углеродистых сталях рассматриваются как факультативные: отклонения от них не являются признаком брака.

Сера и фосфор в сталях, за редким исключением, являются вредными примесями. Их содержание ограничивается в пределах 0,45– 0,06 % S и 0,04–0,08 % Р, в зависимости от группы и габаритных размеров отливок; с увеличением размеров требования ужесточаются. Как уже упоминалось, сера вызывает красноломкость стали, а фосфор – снижение пластичности при комнатной температуре.

Механические свойства сталей определяются содержанием углерода; по мере его увеличения от 0,15 до 0,55 % σв возрастает от 400 до 600 МПа, а δ снижается с 24 до 10 %, уменьшается также ударная вязкость с 0,49 до 0,24 МДж/м 2 . Это изменение свойств объясняется возрастанием доли перлита в микроструктуре стали.

Область применения литейных нелегированных сталей:

- 15Л; 20Л; 25Л – копровые бабы, блоки, ролики, корпусы, поводки, захваты, арматура, фасонные отливки, шкивы, траверсы, поршни, буксы, крышки цилиндров, корпусы подшипников.

- 35Л; 40Л; 45Л – рычаги, балансиры, корпусы редукторов, муфты, шкивы, кронштейны, станины, балки, опорные кольца, бандажи, маховики, зубчатые колеса, тяги, валики.

- 50Л; 55Л – шестерни, бегунки, колеса, зубчатые колеса подъемно-транспортных машин.

Особенности литейных свойств углеродистых сталей.

Литейные свойства углеродистых сталей значительно хуже литейных свойств чугуна и других сплавов. Низкая жидкотекучесть сталей объясняется, главным образом, самой высокой (кроме титановых сплавов) температурой ликвидуса и соответственно низкой температурой заливки. Суммарная объемная усадка затвердевания и усадка в жидком состоянии составляет 6,0 %. Поэтому стальные отливки, как и отливки всех других сплавов, кроме чугуна, необходимо получать с прибылями.

Для стальных отливок характерно развитие пористости, в них чаще, чем в отливках из других сплавов, образуются горячие трещины, даже в случаях литья в песчано-глинистые формы. В то же время холодные трещины в стальных отливках возникают реже, чем в чугунных отливках. К насыщению газами и неметаллическим включениям стали более склонны, но и требования для них выше, чем для чугунов. К ликвации, особенно по сере и фосфору, склонны стальные отливки с толщиной стенки более 80 мм. Как правило, ликвации подвергнуты слитки, имеющие существенно большую толщину.

К изменению механических свойств, в зависимости от толщины стенок, литейные углеродистые стали менее чувствительны, чем другие сплавы, особенно, учитывая обязательную их термическую обработку.

2. Легированные литейные стали

Легирование литейных углеродистых сталей проводится с целью повышения механических свойств и приобретения ими специальных служебных свойств.

К легированным сталям относят низко- и среднелегированные стали с содержанием легирующих компонентов, соответственно, до 2,5 и от 2,5 до 10 %. Химический состав легированных сталей в соответствии с ГОСТ 977-88 приведен в табл. 3, а их механические свойства после термической обработки (закалки (нормализации) и отпуска) – в табл. 4.

Чаще других применяют стали, легированные кремнием, марганцем, хромом и никелем, медью и др. Известно много композиций марганцевой стали, различающихся содержанием углерода и марганца. Обычно их содержание колеблется в пределах, соответственно, 0,17…0,4 % С и 1,0…2,0 % Mn. Марганцевые стали отличаются более высокой прочностью и особенно большей прокаливаемостью, чем углеродистые. Марганцевые стали широко используются при изготовлении отливок для железнодорожного транспорта, экскаваторов и других машин.

Таблица 3. Средний химический состав легированных сталей, мас. %

Содержание S и Р не более 0,03…0,05 % каждого.

Таблица 4. Механические свойства легированных сталей

У хромовых сталей (40ХЛ и др.) также повышенные, по сравнению с углеродистой сталью, механические свойства и прокаливаемость. Для улучшения их структуры и свойств используют небольшие добавки молибдена, устраняющие склонность к отпускной хрупкости. Хромовые стали применяют для получения отливок, работающих в условиях абразивного износа.

Большая прокаливаемость достигается при легировании стали одновременно марганцем, хромом и кремнием (30ХГСЛ, хромансил). Одновременное легирование хромом и никелем проявляется в измельчении зерна, в значительном увеличении прокаливаемости, что позволяет изготовлять из этих сталей крупногабаритные отливки (30ХНМЛ и др.). Стали, легированные медью, подвержены дисперсионному твердению, которое обеспечивает однородные свойства в тонких и толстых сечениях отливок. Некоторые марки легированных сталей модифицируют бором, кальцием, церием и другими РЗМ. В результате улучшаются механические и литейные свойства стали.

Как правило, добавки вводятся в малых количествах. Так, например, достаточно иметь 0,001…0,002 % В в стали, чтобы получить резкое увеличение прокаливаемости и пластичности. В одних случаях действие добавок связывается с модифицированием, в других – с микролегированием. Графитизированная сталь, также относящаяся к легированным, содержит 0,9…1,5 % С, 1,0…1,4 % Si, 0,5 % Mn.

В литом состоянии ее структура представлена перлитом и цементитом, т. е. весь углерод находится в связанном состоянии. При термической обработке (отжиг с нагревом до 900 °С и последующее медленное охлаждение в интервале температур 800…700 °С) происходит распад структурно свободного цементита с выделением графита. Окончательная структура стали – перлит + графит. Такая графитизированная сталь обладает повышенными антифрикционными свойствами и используется для втулок, вкладышей, работающих в условиях абразивного износа.

Высоколегированные стали. В соответствии с ГОСТ 2176-77, высоколегированные стали, содержащие более 10 % легирующих элементов, подразделяются по структуре на шесть классов: мартенситный; мартенсито-ферритный; ферритный; аустенито-мартенситный; аустенито-ферритный; аустенитный. Смена классов происходит по мере увеличения легированности. На практике чаще пользуются названиями сталей по основным служебным свойствам: коррозионностойкая, кислотостойкая, жаростойкая, жаропрочная, износостойкая.

Большой класс высоколегированных сталей составляют так называемые коррозионностойкие (нержавеющие) стали, обладающие хорошей стойкостью против коррозионного воздействия агрессивных сред. Прежде всего к ним относятся высоколегированные хромовые стали ферритного класса (12Х18ТЛ, 15Х20ТЛ), обладающие хорошей пластичностью. Добавка титана связывает углерод и повышает стойкость против межкристаллитной коррозии.

Для получения высокой твердости и износостойкости хромовых сталей (Х28Л, Х34Л) содержание углерода увеличивают до 0,5…2,0 % и получают феррито-карбидную структуру. Хромовые коррозионностойкие стали мартенситного и феррито-мартенситного классов характеризуются сравнительно широким диапазоном содержания углерода и возможным наличием никеля, меди, ниобия и других элементов.

К сталям этого класса можно отнести стали марок 10Х14НДЛ и 09ХН4БЛ (Б – ниобий). Наивысшей коррозионной стойкостью рассматриваемые стали обладают в том случае, когда карбиды в свободном состоянии отсутствуют и полностью переведены в твердый раствор. Хромовые стали отличаются пониженной, по сравнению с углеродистой сталью, теплопроводностью, повышенной окисляемостью, склонностью к пленообразованию, образованию пригара при заливке в формы на основе кварцевого песка, к образованию усадочных раковин, горячих и холодных трещин.

В качестве кислотoстойких сталей применяют высоколегированные стали аустенитного, аустенито-ферритного и феррито-аустенитного классов. Основными легирующими элементами для них являются хром и никель. При этом никель необходим для получения однофазной аустенитной структуры.

Кислотостойкая хромоникелевая сталь, содержащая 18 % Cr и 8 % Ni, широко используется для отливок деталей насосов, фиттингов и т. п. Чаще других стали этого типа легируют титаном и молибденом (12Х18Н9ТЛ, 12Х18Н12МЗТЛ).

Хромоникелевые стали так же, как и хромовые, обладают пониженными литейными свойствами. Сложнолегированные хромоникелевые стали характеризуются высокой жаропрочностью и жаростойкостью. Жаропрочными называют стали, способные сопротивляться нагрузкам и разрушению при температурах выше 550 °С. Стали, обладающие высокой стойкостью против коррозии и образования окалины при температурах до 1200 °С, называют жаростойкими.

Основным фактором, предопределяющим жаропрочность сталей, является легированный аустенит. Практическое применение для изготовления отливок из жаропрочных сталей получили аустенитные стали типа 12Х18Н9ТЛ (для жаропрочных отливок энергетического, химического и нефтяного машиностроения) и 12Х20Н12ТЛ (для турбинных лопаток, работающих при температурах до 600 °С). В стали 15Х18Н22В6М2Л высокая жаропрочность обеспечивается за счет введения добавок вольфрама и молибдена.

Высокомарганцевая износостойкая сталь 110Г13Л (так называемая «сталь Гадфильда») относится к аустенитному классу. Особенностью отливок из этой стали является способность упрочняться условиях ударной нагрузки и принимать наклеп, повышающий поверхностную твердость от НВ 170…200 до НВ 600…800 и износостойкость в условиях абразивного изнашивания. При отсутствии наклепа ее износостойкость находится на уровне углеродистой стали. В литом состоянии структура стали – аустенит и карбиды, располагающиеся по границам зерен. Данная сталь используется после закалки в воде с температурой 1100 °С, когда отливки приобретают однородную аустенитную структуру.

Температура заливки стали 110Г13Л ниже, чем у других сталей, и колеблется в пределах 1330…1370 °С. Сталь 110Г13Л характеризуется повышенной склонностью к усадочным дефектам, образованию горячих трещин, пригару при литье в формы на основе кварца. Особо следует отметить, что сталь 110Г13Л очень плохо обрабатывается режущим инструментом.

По химическому составу отливки подразделяют на четыре класса:

1) из углеродистой нелегированной стали;

2) из низколегированной стали (суммарное содержание легирующих элементов в стали не должно превышать 2,5%;

3) из среднелегированной стали с содержанием 2,5-10% легирующих элементов;

4) из высоколегированной стали с содержанием более 10% легирующих элементов.По структуре целесообразно раздельно классифицировать углеродистые и легированные стали, так как сходные структурные составляющие в зависимости от количества растворенного в них легирующего элемента обладают различными свойствами.

Отливки из углеродистой стали могут иметь ферритную и перлитную структуру и относиться соответственно к ферритному или перлитному классам. Следует отметить, что в реальных углеродистых сталях (даже низкоуглеродистых) чисто ферритной структуры не наблюдается. По границам ферритных зерен образуются выделения третичного цементита. В заэвтектоидных углеродистых сталях по границам зерен перлита выпадает вторичный цементит.

Отливки из высоколегированных сталей по структуре делят на шесть классов: 1) мартенситный

2) мартенсито-ферритный;

3) ферритный;

4) аустенито-мартенситный;

5) аустенито-ферритный и

6) аустенитный.Структура отливок из высоколегированных сталей определяется главным образом содержанием легирующих элементов, углерода и режимом термической обработки.

По назначению или служебным свойствам стальные отливки подразделяются на две большие группы: I — отливки общего назначения из конструкционной стали; II — отливки из сталей со специальными физическими, химическими, физико-химическими и другими свойствами. Основными, определяющими характеристиками отливок первой группы являются их механические свойства. Отливки этой группы изготовляют преимущественно из углеродистой и низколегированной стали.

Ко второй группе относятся отливки из сталей: жаропрочных, жаростойких, коррозионностойких, износостойких и другого специального назначения (с особыми магнитными, электрическими и другими свойствами). Определяющими характеристиками отливок данной группы являются их специальные свойства.

По способу выплавки различают стали, приготовленные в печах с кислой или с основной футеровкой.

Многие углеродистые и часть низколегированных сталей выплавляют в кислых печах, а средне- и высоколегированные стали в основных печах.

На практике широко применяют для выплавки стали следующие печи:

1) кислые и основные дуговые (особенно в цехах, выпускающих мелкие, средние и частично крупные отливки из углеродистой и легированных сталей);

2) кислые и основные мартеновские (в цехах, выпускающих средние и крупные отливки из углеродистой, низколегированной и частично высоколегированной стали);

3) кислые и основные индукционные печи (в цехах, выпускающих мелкие и средние отливки преимущественно из легированных сталей);

4) установки электрошлакового переплава (в цехах, выпускающих особо ответственные отливки специального назначения);

5) кислые конверторы с боковым воздушным и обогащенным кислородом дутьем (в цехах, выпускающих малоответственные мелкие и средние отливки).Иногда применяют комбинированные процессы выплавки стали (в двух или трех агрегатах последовательно).

Из углеродистой стали изготовляют около 2/3 стальных отливок. По технологическим (литейным) свойствам углеродистая сталь уступает чугуну; тем не менее из нее можно получать сложные отливки, разнообразные по конструкции, размерам, массе, толщине стенок для самых различных отраслей народного хозяйства. Литая углеродистая сталь после термической обработки обладает достаточно высокими механическими свойствами.

В зависимости от содержания углерода сталь делят на низкоуглеродистую (до 0,20% С), средне-углеродистую (от 0,20% до 0,45% С), высокоуглеродистую (более 0,45% С).

Углерод является основным элементом, определяющим механические свойства углеродистых сталей. Увеличение содержания углерода повышает прочность и снижает пластичность (рис. 110). 1акое изменение свойств связано с тем, что по мере увеличения концентрации углерода в структуре возрастает количество перли I а более прочной, но менее пластичной, чем феррит, составляющей.

Поэтому в конструкциях получили наибольшее распространение отливки из среднеуглеродистой стали (0,25-0,35% С). В большинстве случаев повышают содержание углерода более 0,45% с целью обеспечения специальных свойств отливок. Стали с высоким содержанием углерода относят иногда к группе специальных высокоуглеродистых сталей. Низкое содержание углерода (менее 0,10-0,08%) требуется также при необходимости получения отливок со специальными свойствами.

По ГОСТ у 977-65 в зависимости от содержания углерода (от 0,12% до 0,60%) сталь делится на 9 марок. Марки стали обозначают цифрами, соответствующими среднему содержанию углерода (указывается количество сотых долей процента), и буквой Л (литая). Например, сталь, содержащую 0,15% С, обозначают 15Л.

По качественным показателям, устанавливаемым в зависимости от назначения и предъявляемых требований, отливки разделяются на три группы:

I — обычного назначения;

II — ответственного назначения;

III — особо ответственного назначения.Углеродистая сталь всех марок содержит 0,20-0,42% Si, сталь 15Л, 20Л и 25Л — 0,30-0,75% Мп, а остальных марок — 0,40-0,90% Мп. Как кремний, так и марганец вводят в сталь главным образом для раскисления (а марганец и для нейтрализации вредного действия серы), они существенного влияния на механические свойства не оказывают.

Содержание серы и фосфора в основной мартеновской и электростали допускается до 0,05%, в кислой стали до 0,06%. В бессемеровской стали максимальное содержание серы и фосфора может достигать 0,06 и 0,08% соответственно. Количество серы и фосфора во всех случаях желательно иметь минимальным. Сера усиливает красноломкость стали, склонность ее к образованию горячих трещин. Для отливок, испытывающих сильное торможение протекающей усадки (отливки сложной конфигурации), а также для толстостенных отливок, где благодаря ликвации возможна местная концентрация серы, целесообразно ограничивать содержание ее до 0,03-0,035%.

Механические свойства стальных отливок, самая тонкая стенка которых имеет толщину более 100 мм, устанавливаются особыми техническими условиями.

Сталь для отливок II группы качества контролируют по пределу текучести и относительному удлинению, сталь для отливок III группы качества — по пределу текучести, относительному удлинению и ударной вязкости.

Особенности изготовления отливок из углеродистой стали

Стальные отливки изготовлять более сложно и трудоемко по сравнению с изготовлением отливок из серого чугуна. Специфические условия сталелитейного производства обусловлены способами выплавки и литейными свойствами стали..

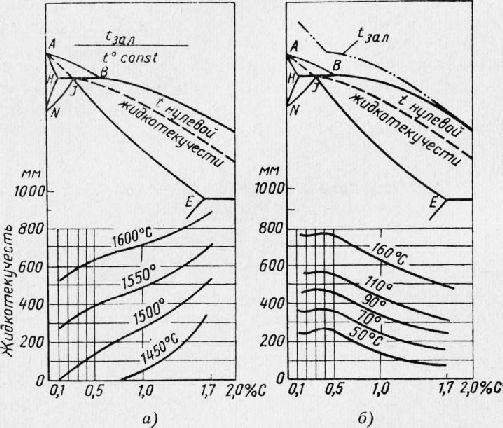

Жидкотекучесть углеродистой стали в среднем в два раза меньше жидкотекучести серых чугунов. Пределы доступного регулирования жидкотекучести более узки, и осуществить это регулирование более сложно. Низкая жидкотекучесть стали объясняется относительно высокими значениями вязкости и поверхностного натяжения при температурах разливки. Динамическая вязкость среднеуглеродистой стали (0,3% С) при 1555° С составляет 0,026 из против 0,0210 из для серого чугуна при 1250° С, а поверхностное натяжение углеродистой стали превышает поверхностное натяжение серого чугуна более, чем в 1,3 раза.

Жидкотекучесть углеродистой стали в значительной мере определяется содержанием в ней углерода. По мере повышения содержания углерода практическая жидкотекучесть возрастает. Это вызвано прежде всего увеличением относительного перегрева над температурой ликвидуса. Расширение же интервала кристаллизации с увеличением содержания углерода оказывает менее сильное противоположное влияние.

Марганец и кремний (в пределах обычного содержания их в углеродистых сталях) не оказывают заметного влияния на интервал кристаллизации, вязкость и другие свойства стали, а поэтому их влияние на жидкотекучесть углеродистой стали несущественно. Следует отметить, что жидкотекучесть стали будет тем выше, чем полнее сталь раскислена. Сера, присутствуя в стали в виде тугоплавких, практически нерастворимых мелкодисперсных включений MnS, A12S3, уменьшает жидкотекучесть.

![]()

Рис. 1. Влияние углерода на жидкотекучесть стали: а — практическую (при постоянной температуре заливки); б — истинную (при постоянном перегреве над температурой нулевой жидкотекучести)

Жидкотекучесть стали повышается при содержании более 0,05% Р. Как известно, концентрацию серы и фосфора в углеродистой стали для получения высокой прочности и пластичности желательно иметь минимальной, а в допустимых пределах их практического влияния на жидкотекучесть не обнаруживается.

Отрицательное влияние оказывает на жидкотекучесть присутствие в стали тугоплавких неметаллических включений, попавших в нее в период выплавки, а особенно раскисления.

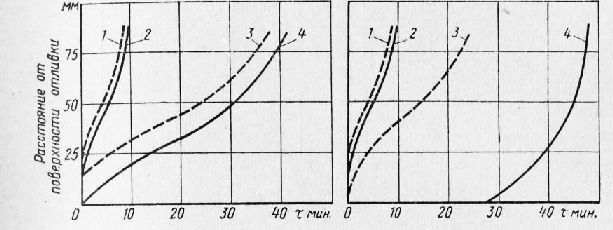

Первичная кристаллизация, обуславливая структуру отливки, во многом определяет ее свойства. Характер первичной кристаллизации определяется рядом факторов, связанных со свойствами сплава и с условиями производства отливки. Существенное влияние на первичную кристаллизацию углеродистых сталей оказывает концентрация углерода.

Наибольшей склонностью к образованию обширной зоны столбчатых кристаллов обладают стали, содержащие -0,2% С. По мере увеличения концентрации углерода (до 0,6-0,8% С) уменьшается зона транскристаллизации, что объясняется главным образом влиянием углерода на интервал кристаллизации сплава и его теплофизические свойства. Влияние углерода на ширину двухфазной зоны при затвердевании отливки видно на рис. 2. Изменением перегрева стали, температуры заливаемого сплава, модифицированием, изменением скорости охлаждения можно регулировать первичную структуру стальных отливок.

![]()

Рис. 2. Влияние углерода на ширину двухфазной зоны затвердевания в стальных отливках, изготовленных в сырых песчано-глинистых формах (3, 4) и металлических (1, 2): а — сталь с 0,10% С; б — сталь с 0,6% С

![]()

Литейная усадка тонкостенных отливок сложной конфигурации составляет 1,25-1,5%, толстостенных — 2,0-2,3%. Литейная усадка даже в условиях торможения обычно не бывает меньше 10-1,25%, иначе образуются трещины.

Особенности литейных свойств углеродистой стали вызывают необходимость разработки и применения специфических приемов технологии производства фасонных отливок.

Сталь выплавляют в агрегатах периодического действия, т.е. металл выдается через определенные промежутки времени. Емкость плавильных агрегатов для этих условий выбирают с учетом допустимых продолжительности разливки всей плавки и максимального числа открытий стопора ковша при разливке металла по формам. Число открытий стопора, изготовленного из шамотного припаса, по данным практики, составляет в среднем ~ 120. В сталелитейных цехах наиболее распространены печи емкостью в 3; 5 и 10 т.

В фасонно-сталелитейных цехах большой мощности, изготовляющих мелкие и средние отливки, при выборе емкости плавильного агрегата учитывают непрерывную заливку на конвейере. В этих случаях устанавливают большое число печей малой ем- кости, что обеспечивает выдачу металла из разных печей через короткие промежутки времени (не реже 2-3 раз в час).

Крановый стопорный ковш часто является промежуточным, из него сталь распределяется по раздаточным ковшам. Заливка движущихся на конвейере форм из кранового стопорного ковша невозможна, так как трудно добиться синхронизации движения мостового крана и конвейера.

Формы заливают сталью чаще всего при 1600-1550 °С. В связи с этим к формовочным и стержневым смесям предъявляют более высокие требования по огнеупорности. Исходными материалами для смесей являются более чистые кварцевые пески и огнеупорные глины. Глинистые пески, как правило, в сталелитейных цехах не применяют.

Заливка из стопорного ковша обусловливает значительное действие струи металла на форму, поэтому их необходимо изготовлять прочными, с большей степенью уплотнения смеси. Худшая по сравнению с другими сплавами жидкотекучесть стали, меньший относительный перегрев требуют увеличения размеров каналов литниковой системы, сокращения ее протяженности.

Чтобы исключить механическое разрушение стенок литниковых каналов в крупных формах, их изготавливают из огнеупорного сифонного припаса. Конструкции литниковых систем определяются главным образом конфигурацией и массой отливки, а также наиболее рациональным местом подвода металла. Для отливок массой до 100 кг преимущественно применяют литниковые системы с боковым подводом металла по разъему формы; для отливок массой 100-500 кг — с боковым и нижним подводом. Формы тяжелых отливок (500 кг и выше) заливают, как правило, через сифонные или ярусные литниковые системы.

В зависимости от конфигурации отливки, ее назначения и ответственности металл подводится:

а) в толстые стенки (лучше в прибыли) для создания направленного затвердевания, обеспечивающего получение плотной отливки (подвод металла к прибыли повышает коэффициент использования металла прибыли);

б) рассредоточение через большое число литников, чтобы добиться одновременного равномерного охлаждения и, следовательно, меньших напряжений, что целесообразно при изготовлении тонкостенных протяженных отливок;

в) к тонким частям, чтобы по возможности выравнять скорости охлаждения отливок, склонных к образованию трещин. Питание массивных частей в этом случае целесообразно осуществлять из прибылей, работающих под избыточным газовым или воздушным давлением.Усадка стали в жидком состоянии и в период кристаллизации, если не приять специальных мер, вызывает образование усадочных раковин и пористости. Получение плотных отливок обеспечивается установкой прибылей и созданием направленного, последовательного затвердевания. Без прибылей можно изготовлять из стали только малоответственные, тонкостенные отливки.

Типы прибылей, методы определения их размеров, выбор места установки, а также способы регулирования охлаждения отливки рассмотрены в предыдущих разделах.

Усадка стали в твердом состоянии может вызвать образование горячих и холодных трещин, коробление отливок, высокие внутренние напряжения и изменение линейных размеров. Горячие трещины в отливках из углеродистой стали являются следствием сильного торможения (главным образом, со стороны формы) доперлитной усадки. Трещины располагаются в наиболее слабых местах, какими являются разогретые участки.

Увеличение содержания углерода снижает линейную усадку (особенно доперлитную), что уменьшает опасность образования горячих трещин. С другой стороны, низкоуглеродистые стали быстрее увеличивают прочность при охлаждении. Отливки, испытывающие большое механическое торможение усадки, рекомендуется изготовлять из углеродистой стали с повышенным или очень низким содержанием углерода. Разностенные отливки со значительным термическим торможением усадки целесообразнее изготовлять из низкоуглеродистой стали. Отрицательное влияние на трещиноустойчивость оказывает сера и неметаллические включения (особенно легкоплавкие). Отмечается большая склонность к образованию трещин кислых сталей. Основные мероприятия по предотвращению горячих трещин заключаются в улучшении технологии изготовления форм, обеспечении хорошей их податливости, выборе конструкции отливки, литниковой системы, в рациональном режиме заливки и охлаждения.

Кроме уменьшения усилий, затрудняющих усадку, образование горячих трещин предупреждают упрочнением слабых мест отливки усадочными ребрами и установкой холодильников. Усадочные ребра воспринимают часть усилий, тем самым «разгружая» слабое (горячее) место отливки. Холодильники (наружные или внутренние) способствуют более быстрому охлаждению и, следовательно, упрочнению опасного участка отливки.

В области температур ниже 650 °С под действием внутренних напряжений или внешних нагрузок в углеродистой стали возникают упругие деформации (преимущественно).

Наибольшей склонностью к образованию холодных трещин обладают отливки из высокоуглеродистых сталей. Повышение содержания углерода вызывает увеличение среднего коэффициента термического сжатия (14,5- 10“е для стали с 0,14% С и 16,1-Ю“6 для стали с 0,45% С). Высокоуглеродистые стали менее теплопроводны, чем низкоуглеродистые, что вызывает большой перепад температур по сечению отливки и между отдельными ее частями. 1аким образом, за счет увеличения термических напряжений с повышением содержания углерода увеличивается опасность образования холодных трещин.

О производстве литья

Углеродистая сталь, общие сведения

Углеродистая сталь из которой изготавливаются фасонные отливки состоит из: углерод, марганец, кремний, фосфор и сера.

Главным элементом, характеризующим качество литой стали, является углерод. Другие элементы во многих марках углеродистой стали остаются неизменными.

Условно в литейном производстве углеродистая сталь разделяется на низкоуглеродистую, среднеуглеродистую и высокоуглеродистую.

Низкоуглеродистая сталь содержит в своем составе: 0,09-0,2%С;0,5-0,6%Mn; 0,15-0,25% Si; ДО 0,08 %Р и не более 0,03%S.

Механические свойства стали после отжига следующие:

Из низкоуглеродистой стали изготовляют детали для электротехнической и машиностроительной промышленности. Отливки из низкоуглеродистой стали подвергаются специальной термической обработке – цементации, после которой они закаливаются и имеют более высокие механические свойства и хорошо работают на истирание.

Механические свойства углеродистой стали после закалки:

Gb=42-50 кг/мм 2 ; Gs=25-33 кг/мм 2 ; δs = 20-25%; ψ = 30-40%.

Пластические свойства отливок после закалки несколько снижаются.

Основные литейные свойства низкоуглеродистой стали, которые необходимо учитывать при изготовлении отливок, следующие:

1) высокая температура плавления;

2) пониженная жидкотекучесть;

3) повышенная склонность к окислению;

4) повышенная склонность к образованию горячих трещин.

Из перечисленного видно, что изготовление фасонных деталей из низкоуглеродистой стали связано со значительными трудностями, поэтому в литейном производстве применяют для большинства стальных отливок среднеуглеродистую сталь.

Состав среднеуглеродистой стали колеблется в значительных пределах: 0,2-0,45% С; 0,6-0,9% Mn; 0,2-0,45% Si; 0,03-0,05% Р(для неответственных деталей допускается содержание 0,1-0,15% Р); 0,03-0,05 % S (для отдельных отливок допускается содержание до 0,1% S).

Механические свойства среднеуглеродистой стали:

Gb=40-55 кг/мм 2 ; Gs=22-32 кг/мм 2 ; δs = 23-12%; ψ = 35-20%;ак 5-3 кгм/см 2 .

Литейные свойства среднеуглеродистой стали несколько лучше, чем низкоуглеродистой стали: ниже температура плавления; лучше жидкотекучесть; меньше образуется газов и неметаллических включений в отливке; меньше опасность образования горячих трещин; меньше пригар в отливках. Однако пониженная теплопроводность среднеуглеродистой стали приводит к образованию повышенных напряжений.

Высокоуглеродистая сталь применяется для литых деталей, которые подвергаются сложной термической обработке – закалке и отпуску – или используются в работе без механической обработки.

Состав высокоуглеродистой стали колеблется в значительных пределах: 0,45-0,5% и выше С; 0,5-0,8% Mn; 0,04-0,05%Р; 0,04-0,05%S.

Содержание S и Р в отдельных случаях допускается до 0,1%; содержание кремния и алюминия в сумме должно быть не более 0,3-0,5%.

Высокоуглеродистую сталь с содержанием 0,5-0,6%С можно применять после отжига без закалки, а сталь с содержанием более 1%С можно использовать в сыром виде для отливок, работающих на истирание.

Высокоуглеродистая сталь имеет низкую температуру плавления; относительно хорошую жидкотекучесть; небольшой пригар формовочной смеси; малую склонность к образованию горячих трещин.

Меньшая теплопроводность высокоуглеродистой стали увеличивает опасность образования напряжений.

Нельзя удалять прибыли и литники от отливок из высокоуглеродистой стали при помощи ацетиленокислородной резки, так как в отливке могут образоваться трещины. При термической обработке во избежание образования трещин нагрев отливок надо производить с большой осторожностью.

Отливки из высокоуглеродистой стали вследствие повышенной твердости плохо поддаются механической обработке.

Классификация стали

Классификация обычной углеродистой стали производится по ГОСТ 977 -88.

Марка литейной углеродистой стали, химический состав и механические свойства приведены в табл. 1.

![литейная углеродистая сталь, таблица марок , хим.состав и мех. свойства]()

Отклонения по содержанию углерода, кремния и марганца, если содержание этих элементов не оговорено в технических условиях на отливки, не являются браковочным признаком.

Допустимое содержание фосфора и серы в зависимости от группы стали и от способа выплавки приведено в табл 2.

![углеродистая сталь, допустимое содержание серы и фосфора в зависимости от группы сталии способа выплавки]()

Содержание хрома, никеля и меди не должно превышать 0,5%. Приведенные данные (табл.1) показывают, что углеродистая сталь имеет невысокие механические свойства и особенно низкий предел текучести. Отношение предела текучести к пределу прочности составляет примерно

Предел текучести углеродистой стали можно повысить путем термической обработки – закалка с отпуском. Но слабая прокаливаемость конструкционной стали ограничивает эти возможности только мелкими тонкостенными отливками. Чтобы стальные литые детали удовлетворяли высоким требованиям, они должны быть изготовлены из легированной стали, которая имеет более высокий предел текучести, предел прочности и лучшую прокаливаемость.

Углеродистая сталь, влияние различных элементов на механические свойства и структуру

Содержащиеся в углеродистой стали основные элементы: С, Mn, Si, P и S –оказывают существенное влияние на механические и литейные свойства.

При повышении содержания углерода предел прочности увеличивается, но пластические свойства снижаются. Термическая обработка повышает предел прочности и предел текучести, но понижает удлинение и сужение. Ударная вязкость стали с повышением содержания углерода снижается как в литом состоянии, так и после термической обработки.

Твердость стали возрастает при увеличении содержания углерода в литом и в термически обработанном состоянии, вследствие чего бывает трудно производить механическую обработку литых деталей.

Рассматривая изменение механических свойств стали, необходимо отметит, что предел прочности растет быстрее, чем предел текучести. При определенном содержании углерода отношение Gs/Gb начинает снижаться. Это указывает на то, что для деталей, требующих более высокого предела текучести, применять углеродистую сталь не следует.

Повышенное содержание углерода в стали влияет не только на механические, но и на литейные свойства.

Жидкотекучесть стали повышается с увеличением содержания углерода (рис 1).

![углеродистая сталь, диаграмма жидкотекучести стали в зависимости от содержания углерода и температуры перегрева]()

Повышенная жидкотекучесть оказывает влияние и на другие литейные свойства стали: уменьшается количество газовых раковин и неметаллических включений в отливках; становится меньшей склонность к образованию горячих трещин, так как доперлитная усадка стали с повышением содержания углерода уменьшается.

Теплопроводность стали с повышением содержания углерода уменьшается, вследствие чего возникает опасность образования термических напряжений и трещин при низких температурах . Поэтому для отливок, подверженных резкому охлаждению, необходимо применять стали с меньшим содержанием углерода.

Повышенное содержание углерода в массивных отливках дает зональную ликвацию, а в тонкостенных отливках приводит к внутрикристаллической ликвации. Отливки, подвергающиеся закалке, следует изготовлять из углеродистой стали с повышенным содержанием углерода, так как углерод повышает прокаливаемость стали.

Влияние марганца на свойства углеродистой стали проявляется в улучшении механических свойств. Но в обычной углеродистой литой стали содержание марганца не превышает 0,9-1%, при таком количестве он незначительно повышает механические свойства.

Так например, повышение марганца на 0,1% в пределах от 0,6 до 0,9% повышает предел прочности всего на 1,2 кг/мм 2 .

Роль марганца в углеродистой стали состоит в том, что он раскисляет сталь и нейтрализует вредное действие серы, что приводит к устранению трещин в отливках.

Нейтрализация серы марганцем идет по реакции

При этом отношение марганца к сере должно быть равно Mn/S=1,71 или Mn= 1,71 S.

Марганец образует и более сложные комплексные соединения, например: (MnS) m (FeS)n, в которых преобладает сернистый марганец; для полной нейтрализации серы надо иметь марганца в четыре-пять раз больше. Таким образом, для нейтрализации 0,05%S надо иметь 0,2-03 Mn. Для раскисления углеродистой стали нужно иметь до 0,5 % Mn. Поэтому общее количество марганца в стали с содержанием 0,05 % S должно быть около 0,7 %.

При недостаточном количестве марганца повышается склонность стали к образованию трещин.

Марганец повышает твердость отливок, предел прочности, предел текучести и снижает сужение, удлинение и ударную вязкость. Марганец повышает жидкотекучесть и уменьшает красноломкость.

Сера в углеродистой стали является вредной примесью, она увеличивает красноломкость, т.е. понижает механические свойства отливок при высоких температурах, что приводит к образованию трещин. Красноломкость обусловлена тем, что соединения серы образуют при 985ᴼ легкоплавкую эвтектику FeS-Fe (рис 2) и FeS+FeO при 940ᴼ.

![углеродистая сталь, диаграмма системы Fe+FeS]()

Марганец с серой образует более тугоплавкое соединение- сернистый марганец (MnS) , которое плавится при 1600ᴼ, MnS, соединяясь с FeS, может давать различные по тугоплавкости соединения и растворы (рис 3).

![диаграмма системы FeS+MnS]()

Часть сернистых соединений марганца всплывает в шлак, а часть остается в виде отдельных сфероидальных включений, тогда как соединения серы с железом располагаются по границам кристаллов и понижает механическую прочность стали.

Механические свойства углеродистой стали с повышенным содержанием серы снижаются: за исключением незначительного повышения предела текучести. Увеличенное содержание серы в металле приводит к уменьшению жидкотекучести, увеличению количества газовых и неметаллических включений. Ликвация стали с увеличением содержания серы возрастает, и особенно в толстостенных отливках. Возрастает также опасность образования горячих трещин.

Нейтрализация вредного действия серы может осуществляться, кроме марганца, и другими элементами, которые с ней могут образовывать более тугоплавкие сульфиды в виде Al2S3; ZrS2; CaS; MgS. Эти соединения не располагаются по граням кристаллов и дают возможность получать хорошего качества отливки.

На практике качество серы в различных отливках из углеродистой стали колеблется примерно в следующих пределах: для ответственных конструкционных деталей 0,04-0,05%; для неответственных деталей до 0,06-0,1%; для толстостенных деталей не более 0,03%.

В толстостенном литье сера сильно ликвирует. Так например, прокатный валок при общем содержании серы, равном 0,03%, в центре 0,1%S.

Фосфор в углеродистой стали считается вредной примесью, потому что снижает пластические свойства. Это приводит к образованию трещин при низких температурах. Предел прочности и предел текучести углеродистой стали, содержащей фосфор, несколько возрастает.

Однако это свойство фосфора может быть использовано только для низкоуглеродистой стали с 0,1%С. Вредное влияние фосфора более резко проявляется в стали повышенным содержанием углерода. Объясняется это тем, что чем выше содержание углерода, тем выше получается концентрация фосфора в оставшемся не связанным с углеродом железе.

Соединение фосфора с железом и углеродом могут значительно ликвировать, скапливаться по границам зерен и ослаблять сечение отливки. Это особенно сильно сказывается при температурах ниже 0ᴼ. Поэтому содержание фосфора ограничивается как в углеродистой стали(табл 1),

![температура плавления и и удельный вес наиболее распространенных неметаллических включений]()

так и в легированной сталях (таб 2).

Кремний в углеродистой стали всегда присутствует как примесь, остающаяся после раскисления ферросилицием. Поэтому общее количество его в стали определяется совместно с алюминием.

Механические свойства стали изменяются незначительно при том содержании кремния, которое допускается в углеродистой стали (рис 4).

![влияние кремния на механические свойства стали]()

Кремний обладает большой способностью раскислять сталь и связывать газы. Он также повышает способность стали прокаливаться.

Подсчет необходимого количества кремния и алюминия ведется по эмпирической формуле:

Si+4Al=0.35-0.65%. Обычно содержание алюминия составляет 0,02-0,1%, в зависимости от характера раскисления. Содержание кремния определяется по разности.

Кроме перечисленных элементов, в углеродистой стали могут содержаться газы: кислород, азот и водород.

Кислород в стали является скрытой примесью, так как он находится в связанном виде. Кислород относится к вредным примесям: с повышением количества кислорода механические свойства стали ухудшаются (рис 5).

Кислород проникает в сталь, когда она находится длительное время при высоких температурах. В мартеновской стали может быть растворено до 0,05-0,004%О2, в электростали – до 0,015-0,020% О2.

Кислород повышает склонность стали к образованию горячих трещин. Объясняется это тем, что кислород, растворяясь в стали, понижает растворимость сернистого железа, усиливая тем самым влияние серы. Сернистое железо в этом случае выделяется из раствора с образованием вокруг кристаллита легкоплавкой оболочки, которая приводит к образованию трещин. Для устранения трещин в отливках сталь должна раскисляться и рафинироваться.

Азот в сталь попадает из воздуха, растворяется в значительных количествах до 0,03-0,04% и находится в металле в виде газа или в виде химических соединений с различными элементами (Si,Al,Cr,Mn,Ti и др.). Влияние азота на качество стали еще не достаточно изучено. Установлено, что азот повышает предел прочности, предел текучести и твердость и снижает пластические свойства (рис 6).

![влияние азота на механические свойства стали]()

Свойства азота повышать твердость стали используется в практике для азотирования отливок. Кроме того, азот используется для продувки стали при модифицировании. При этом образуются тугоплавкие нитриды, которые служат центрами кристаллизации.

Водород относится к вредным примесям, он понижает пластические свойства стали. При понижении температуры стали водород выделяется из раствора и образует газовые раковины. Содержание водорода в стали незначительное – 0,0005-0,0025%.

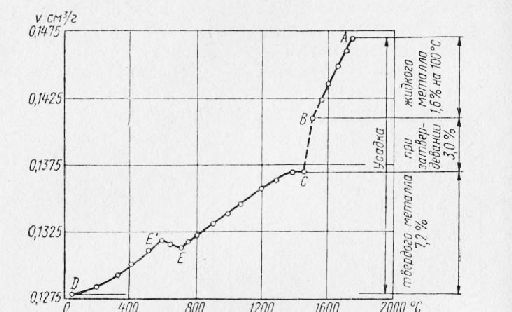

Микроструктура стали в зависимости от содержания углерода и температуры показана на диаграмме (рис 7).

Структура стали состоит из феррита 2 и перлита 3, при этом чем больше содержится углерода, тем больше будет перлита и тем выше твердость.

В углеродистой стали с содержанием углерода более 0,85% микроструктура стали состоит из перлита и вторичного цементита. Твердость такой стали сильно возрастает и механическая обработка становится затруднительной.

Читайте также: