Угол самоторможения сталь по стали

Обновлено: 01.05.2024

Соотношения между силами и моментом завинчивания в резьбовом соединении. Вначале изучим зависимости для прямоугольной резьбы, а потом распространим их и на другие типы резьб.

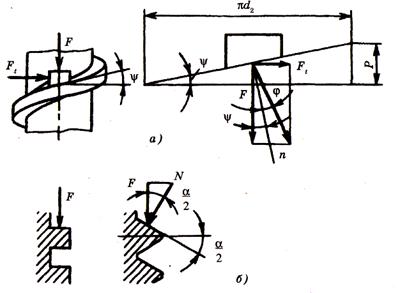

При рассмотрении сил в винтовой паре удобно резьбу развернуть по среднему диаметру d2 в наклонную плоскость, а гайку заменить ползуном (рис. 4.22, а). Сила взаимодействия наклонной плоскости с ползуном при относительном движении представляет собой равнодействующую нормальной силы и силы трения. Следовательно, эта сила наклонена к нормали п под углом трения ф. В результате разложения силы получаем

где Ft – движущая окружная сила; F – осевая сила на винте; – угол подъема винтовой линии резьбы.

Окружная сила трения в треугольной резьбе больше, чем в прямоугольной резьбе. Соотношение окружных сил трения в прямоугольной и треугольной резьбах удобно рассмотреть на моделях с кольцевыми витками, приняв угол подъема резьбы, равной нулю (рисунок 4.22, б).

Рисунок 4.22 – Силы взаимодействия между винтом и гайкой

Окружная сила трения для витка прямоугольного профиля Для витка треугольного профиля F1=Nf

Для витка треугольного профиля

где ; – угол профиля резьбы, откуда приведенный коэффициент трения

Таким образом, силу трения в треугольной резьбе можно определить так же, как в прямоугольной, только вместо действительного коэффициента трения надо пользоваться приведенным, равным действительному, деленному на cos(a/2).

Аналогичное соотношение имеет место между углами трения:

Для нормальной метрической резьбы угол (сс/2)=30°, а следовательно,

и = 1,15(здесь – приведенный угол трения).

Для определения движущей окружной силы в треугольной резьбе можно пользоваться выведенной формулой для прямоугольной резьбы, подставив вместо действительного приведенный угол трения.

Момент завинчивания гайки или винта с головкой

где Тр – момент в резьбе; ТT – момент трения на торце гайки или головки винта. Момент в резьбе

Опорную поверхность гайки и головки принимают кольцевой с наружным диаметром, равным размеру под ключ D1 и внутренним диаметром, равным диаметру отверстия под винт d0.

Момент трения на торце гайки или головки

где ; – коэффициент трения на торце гайки.

Эта удобная для расчета зависимость основана на предположении, что давление на торце гайки увеличивается с уменьшением радиуса. Увеличение давления связано с упругим деформированием тела гайки и уменьшенными путями трения на малых радиусах при завинчивании и отвинчивании.

Момент на торце гайки или головки винта составляет около 50% всего момента затяжки.

Подставив полученные выражения Тр и Тт в формулу для момента завинчивания, получим окончательно

При отвинчивании гайки окружная сила Ft и силы трения меняют направление на противоположное. При этом получим Ft = Ftg().

Момент отвинчивания с учетом трения на торце гайки, по аналогии с моментом завинчивания будет иметь вид

Полученные зависимости позволяют отметить:

По формуле (4.9) можно подсчитать отношение осевой силы винта F к силе F, приложенной на ручке ключа, ,которое дает выигрыш в силе. Для стандартных метрических резьб при стандартной длине ключа

Стержень винта не только растягивается силой F,но и закручивается моментом Тр.

Условие самоторможения можно записать в виде Тотв > 0, где Тотв определяется по формуле (4.10). Рассматривая самоторможение только в резьбе без учета трения на торце гайки, получим tg() > 0 или

Для крепежных резьб значение угла подъема лежит в пределах 2°30' – 3°30', а угол трения изменяется в пределах 6° (при ) – 16º(при f 0,3). Таким образом, все крепежные резьбы – самотормозящие. Резьбы для ходовых винтов выполняют как самотормозящие, так и несамотормозящие.

Приведенные выше значения коэффициента трения, свидетельствующие о существенных запасах самоторможения, справедливы только при статических нагрузках. При динамических и вибрационных нагрузках вследствие взаимных микросмещений поверхностей трения коэффициент трения существенно снижается и условие самоторможения нарушается. Происходит самоотвинчивание во избежание которого применяют специальные стопорные устройства (см. Специальные способы стопорения резьбовых соединений).

КПД винтовой пары определяется отношением работы, затраченной на завинчивание гайки без учета трения, к той же работе с учетом трения. Работа завинчивания равна произведению момента завинчивания на угол поворота гайки. Так как углы поворота равны и в том и в другом случае, то отношение работ равно отношению моментов , в котором Тзав определяется по формуле (4.9), а Т'зав – по той же формуле, но при и :

Учитывая потери только в резьбе (ТT = 0), найдем КПД только винтовой пары:

Формула (4.13) позволяет сделать вывод, что возрастает с увеличением и уменьшением .

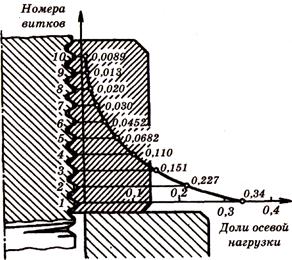

Распределение осевой нагрузки виткам резьбы. При нагружении осевая сила распределяется между витками неравномерно. Неравномерность распределения сил по виткам усугубляется тем, что витки на наиболее растянутой части винта сопрягаются с витками, расположенными в наиболее сжатой части гайки. Задача о распределении нагрузки по виткам статически неопределима. Распределение сил между витками резьбы, полученное Н.Е. Жуковским для гайки с десятью витками, показано на рисунке 4.23. На первый, наиболее нагруженный, виток приходится около 1/3 общей силы на винт, а на десятый виток – менее 1/100 общей силы. Деформации в резьбе, связанные с погрешностями профиля, контактные деформации несколько снижают нагрузку на первый виток резьбы. При такой большой неравномерности распределения осевой силы по виткам большое увеличение высоты гайки оказываются бесполезным в связи с опасностью последовательного разрушения витков.

Виды повреждений резьбовых соединений:

1. Разрыв стержня по резьбе или по переходному сечению.

2. Повреждение или разрушение резьбы (смятие и износ,

срез, изгиб).

3.

|

Разрушение у головки.

| Рисунок 4.23 – Схема распределения нагрузки между витками резьбы по Н.Е. Жуковскому |

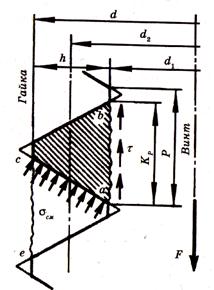

При практических расчетах основными критериями работоспособности для крепежных резьб являются прочность, связанная с напряжениями среза т, а для ходовых резьб – износостойкость, связанная с напряжениями смятия (рисунок 4.24).

Рисунок 4.24 – Схема нагружения элементов резьбы

Условия прочности резьбы по напряжениям среза:

где Н — высота гайки или глубина завинчивания винта в деталь; К = или К = –коэффициент полноты резьбы; Кт – коэффициент неравномерности нагрузки по виткам резьбы.

Если материалы винта и гайки одинаковы, то по напряжениям среза рассчитывают только резьбу винта, так как d1< d.

Условие износостойкости ходовой резьбы по напряжениям смятия

где – число рабочих витков (например, число витков гайки).

Формула (4.14) – общая для винта и гайки. Коэффициент Кт в этом случае принят равным единице, с учетом приработки ходовых резьб и при условии, что допускаемые напряжения принимают согласно с накопленным опытом эксплуатации.

Высоту гайки и глубину завинчивания определяют из условия равнопрочности резьбы на срез и стержня винта на растяжение. Так, например, если принять в качестве предельных напряжений пределы текучести материала на растяжение и срез и учитывая, что т ≈ 0,6г, условие прочности будет иметь вид

откуда при К = 0,87 и Кт= 0,6 получаем

где – напряжение растяжения в стержне винта, рассчитанное приблизительно по внутреннему диаметру резьбы dt.

Поэтому высоту нормальных стандартных гаек крепежных изделий принимают

Кроме нормальных, стандартом предусмотрены высокие (Н = 1,2d)и низкие (Н = 0,5d)гайки.

Прочность резьбы при нормальных и высоких гайках превышает прочность стержня винта, так как d > d1.

Таким же образом устанавливают глубину завинчивания винтов и шпилек в детали: в стальные детали глубина завинчивания Н1= d,в чугунные и силуминовые Н2 ≈ l,5d.

Для стандартных высот гаек (за исключением низких) и глубин нет необходимости расчета на прочность резьбы стандартных крепежных деталей.

Клиновые механизмы

Тело под действием силы Q перемещается по плоскости. Возникает нормальная реакция N и сила трения F, отклоняющая реакцию опоры от нормального направления на угол j. Этот угол называется углом трения. Из рис. видно, что:

Коэффициент трения скольжения f равен:

В силовых механизмах клин может работать с трением на двух поверхностях (наклонной поверхности и основании клина) или с трением только по наклонной поверхности (например, в цанговых патронах). На рис.___ показана схема действующих на зажатый односкосый клин с трением по двум поверхностям.

Здесь: N – нормальная сила на наклонной плоскости;

F – сила трения на наклонной плоскости;

W1 – нормальная реакция основания;

F1 – сила трения на основании клина.

При любом угле скоса a зажатый клин стремится вытолкнуть сила обратного действия Род, которая является горизонтальной составляющей нормальной реакции N (W – ее вертикальная составляющая).

Силе Род противодействует сила трения F1 на основании клина и горизонтальная составляющая F ’силы трения F на наклонной поверхности клина.

Условие равновесия клина:

с учетом того, что для рис ____ :

Сила трения на основании клина:

где j1 – угол трения на основании клина.

Величина нормальной реакции на основании клина:

Для предельного случая, когда клин переходит в несамотомозящий:

Подставив значения Род, F ‘, F1 в условие предельного случая самоторможения:

при малых углах a слагаемое , а величина тангенсов углов близка к их значению в радианах. Тогда:

Для клина с трением только по одной плоскости – наклонной ( ):

Условия самоторможения клина соответственно будут:

Клин и сопряженные с ним детали обычно выполняют из стали с чисто обработанными (шлифованными) поверхностями. Для этих поверхностей в зависимости от условий работы клина принимают:

f = tg j = 0,1; j = 5°43’

f = tg j = 0,15; j = 8°30’

Тогда условия самоторможения соответственно будут:

для клина с трением на двух поверхностях:

для клина с трением только по наклонной поверхности:

Для надежности заклинивания углы a при расчетах берут меньше предельных, исходя из потребного запаса самоторможения.

Конструктивно клиновые механизмы выполняются:

1) с односкосым клином без роликов и с роликами. Они применяются в качестве усилителей пневмо- и гидроприводов.

2) многоклиновые самоцентрирующие механизмы, которые используются в конструкциях патронов и оправок.

Определение силы зажима W.

а) для механизма с трением на обеих поверхностях клина сила зажима W будет зависеть от известной силы привода Q:

б) для механизма с трением только на наклонной плоскости, когда :

в) для клина с двумя роликами. В этом случае трение скольжение заменяется тренем качения:

Определение размеров винта и гайки

Расчет передачи винт гайка начинают с определения среднего диаметра резьбы (d2) по критерию износоустойчивости.

F - расчетное усилие, Н;

YH = Hг / d - коэффициент высоты гайки, Нг - высота гайки, мм;

Рекомендуемое значение коэффициента высоты гайки 1,2. 2,5.

Yh = h / P - коэффициент высоты резьбы, Yh = 0,5;

h - рабочая высота профиля резьбы, мм.;

Р - шаг резьбы, мм;

[р] - допускаемое давление в резьбе, МПа. [р] = 12 МПа.

Полученное значение среднего диаметра резьбы d2 корректируется.

Параметры нестандартной прямоугольной (квадратной) резьбы согласовываются с возможностью ее изготовления на токарно-винторезных станках, поэтому шаг нарезки полученный по рекомендации: P = 0.22d2, следует скорректировать со значением шага любой стандартной резьбы (Приложение).

Принимаем: Р = 3, тогда

Высоту гайки Н определяют по формуле (2), в зависимости от принятого значения коэффициента высоты гайки - YH.

Число витков резьбы в гайке вычисляется по выражению:

Z = Hг / P; Z = 57/3 = 19.

Рис.1 Эскиз гайки с размерами.

Высота буртика гайки h (рис 1) принимается h = (0.5. 0.6) Нг: h = 11.7, мм.

Нижняя часть гайки работает на растяжение, поэтому диаметр Dг определяется формулой

Диаметр буртика гайки Dг1 определяется по напряжению смятия силой F, действующей по оси винта

для бронзовых гаек [scм] = 70 - 80 МПа.

Проверка соблюдения условия самоторможения

Для большинства механизмов, использующих передачу винт-гайка, является обязательным удовлетворение условия самоторможения:

где y - угол подъема винтовой линии по среднему диаметру;

j - угол трения винтовой пары.

Угол трения определяется из соотношения:

где fд - действительный коэффициент трения в винтовой паре.

Действительный коэффициент трения для сочетания: сталь по стали принимают - 0.15, сталь по чугуну - 0.3, сталь по бронзе - 0.12.

При типах резьб отличных от прямоугольной (квадратной), вместо коэффициента fд подставляют условный (приведенный) коэффициент трения.

гдеДля резьб, отличных по профилю от прямоугольной, используют понятие приведенного угла трения: пр = 1,03fД

Для всех видов резьб угол подъема нарезки резьбы определяется по соотношению:

где Р - шаг резьбы, мм;

d2 - средний диаметр резьбы, мм.

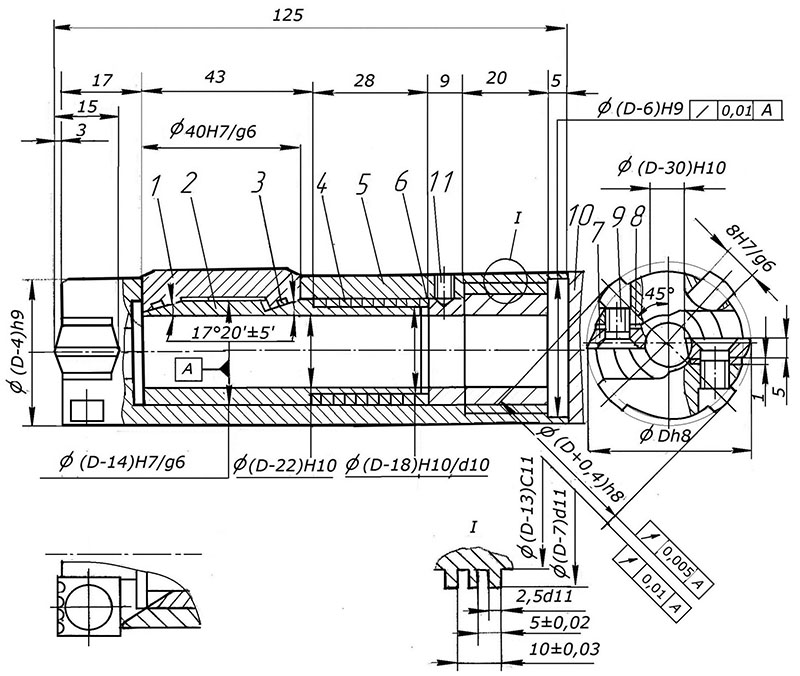

Для самотормозящих винтов величина угла трения винтовой пары находится в пределах 5°. 7°. Тогда, чтобы с гарантией соблюсти условие самоторможения - (y Определение кпд винтовой пары передачи винт-гайка Определение КПД винтовой пары для прямоугольной резьбы проводится по уравнению: Для резьбы другого профиля вместо . Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой. Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни. Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим. © cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста. Унифицированный процесс прецизионного кольцевого сверления глубоких отверстий является альтернативой операциям предварительного растачивания при обработке конструкционных сталей. он обеспечивает надежное снижение или полное исключение увода оси отверстия. Рис. 1. Унифицированная головка для кольцевого сверления глубоких отверстий. Рис. 2. Конструкция направляющей сверлильной головки диаметром D = 40 мм. Рис. 3. Конструкция клина для кольцевой головки D = 40 мм. Конструкция клина 2 (рис. 3) выполнена для кольцевой сверлильной головки диаметром 40 мм. Клин изготавливается из стали 40ХН с термообработкой HRC 48…52. Рис. 4. Конструкция втулочно-прорезной пружины. Обработка глубоких отверстий (в данном случае сверление) проводится с применением СОЖ, подача которой выполняется на довольно протяженной трассе. Трасса имеет переменные значения проходных сечений, определяющих скорость потока СОЖ, ее давления и расхода, а также мощность, необходимую для удаления стружки и СОЖ. В общем случае ее можно разбить на три зоны. Первый участок является зоной перемещения чистой СОЖ от насоса до зоны резания. Второй участок, как бы переходный, на котором происходит соединение потока СОЖ и сходящей стружки до выхода в диаметральный зазор между внутренним отверстием стебля и поверхностью образуемого центрального стержня заготовки. На третьем участке идет перемещение столба жидкости и стружки длиной чуть более длины обрабатываемой заготовки с устанавливаемой регулируемой скоростью выхода смеси продуктов в стружкосборник. Рис. 5. Зависимость величин проходных сечений головок от диаметра сверления. Рис. 6. Зависимость высоты паза h отвода стружки от диаметра сверления. Рис. 7. График изменения скорости СОЖ от диаметра сверления: 1 – на участке 1 и 2; 2 – на участке 3. Рис. 8. Зависимость величины давления СОЖ от диаметра сверления. Рис. 9. Зависимость мощности гидроприводов отвода стружки No и резания Nр от диаметра сверления. В качестве режущего элемента предложена зарубежная твердосплавная пластина с рабочей стороной 15 мм, толщиной 5 мм. По ГОСТ 19077-80 это пластина 723-1504 с радиусом вписанной окружности dо = 13,8 мм или 723–1904 с dо = 17,0 мм и толщины 4,76 мм (рис. 10). Рис. 10. Пластина твердосплавная четырехгранная. Задний угол этих пластин 11°. Для деления стружки по ширине необходимы делительные канавки в количестве 3…4 штук по задней грани. Подложки для импортной пластины толщиной 1 мм и отечественной в 1,24 мм обеспечат одинаковую высоту и положение калибрующей режущей кромки. Важным параметром геометрии является образование уступов для дробления стружки (рис. 11). Вопросы стружкодробления являются сложнейшими аналитическими процессами теории резания. Рис. 11. Параметры стружкодробительного уступа. Для варианта первого выбора предлагается зависимость h = l 3 √ ((4 [изг]) / E), Рис. 12. Параметры сечения стружки. Сопоставляя размеры сечений стружки и величины проходных окон сверлильных головок, можно утверждать о возможности работы на повышенных подачах 0,4…0,6 мм/об, что является большим успехом в отношении производительности обработки. При скоростном сверлении углеродистых и конструкционных сталей выражения для Pо и M представим как Рис. 13. Изменение величины усилия пружины при натяге λ = 0,7 мм в зависимости от диаметра сверления D. Рис. 14. Зависимость угла подъема прямоугольной резьбы от диаметра сверлильной головки. Рис. 15. Зависимость относительного угла закручивания стебля от диаметра сверления D. Выводы Литература Читайте также:

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!Угол самоторможения сталь по стали

В процессе сверления обеспечивается беззазорный контакт между соприкасающимися торцовыми поверхностями клина, шайб и стебля 10. В начальный период обработки при условии достаточного натяга по направляющим процесс выполняется без использования компенсационных шайб (контакт по торцам клина, пружины и стебля).

Процесс кольцевого сверления выполняется по схеме наружный подвод СОЖ и внутренний отвод стружки с охлаждающей жидкостью. В передней части корпуса головки выполнены два паза (окна) для приема сходящей с передних главных граней режущих пластин стружки и СОЖ, которые далее проходят в зазоры между образующимся при сверлении стержнем и внутренней поверхностью стебля.

Моделирование процесса кольцевого сверления и его аналитический анализ, связанный с режимами обработки и физико-механическими характеристиками обрабатываемых материалов, позволили ввести в конструкцию сверлильных головок определенную унификацию. Она выразилась в возможности создания головок:

• с одной величиной длины = 125 мм;

• с одной величиной ширины реза = 15 мм;

• с одним размером твердосплавных направляющих с магнитными вкладышами;

• с одним типоразмером четырехгранной твердосплавной пластины;

• с одним типоразмером подложки под режущую пластину;

• с одинаковой высотой и линейной характеристикой резьбового соединения головки и стебля;

• с одинаковыми диаметральными зазорами в трассах прохождения СОЖ при подводе и отводе стружки и СОЖ;

• с малым количеством специальных деталей.

Всё это положительно сказывается на производстве головок применительно к массовому их выпуску.

Наиболее сложными специальными деталями головки являются корпус 5 (рис. 1), направляющая 1, клин 2, пружина 3. Корпус 5 изготавливается из стали марки 40Х с термообработкой HRC 38…42. Пазы под направляющие и гнезда под режущие пластины рекомендуется выполнять на электроэрозионных станках с ЧПУ по методу координатной прошивки. Направляющие 1 (рис. 2) рекомендуется получать вырезкой с использованием проволочных электродов также на электроэрозионных станках с ЧПУ. При массовом производстве направляющих, так как они являются взаимозаменяемыми для любого типоразмера головки, желательно наладить их получение на стадии прессования.

Для головок других диаметральных типоразмеров необходимо размеры (рис. 3): Ø26g6; Ø18Н8; Ø22d9; и высоту окна (паза) 8 мм заменить, соответственно, на размеры: Ø(D–14)g6; Ø(D–22)Н8; Ø(D–18)d9 и [0,21(D–2)H12], где D номинальный диаметр сверлильной кольцевой головки, в мм.

Втулочно-прорезная пружина (рис. 4) изготавливается их стали 65Г с термообработкой HRC 42…48.

Отличительными размерами пружины являются: наружный диаметр dпр.н; внутренний — dпр.вн соответственно средний диаметр dпр.ср = (dпр.н + dпр.вн)/2.

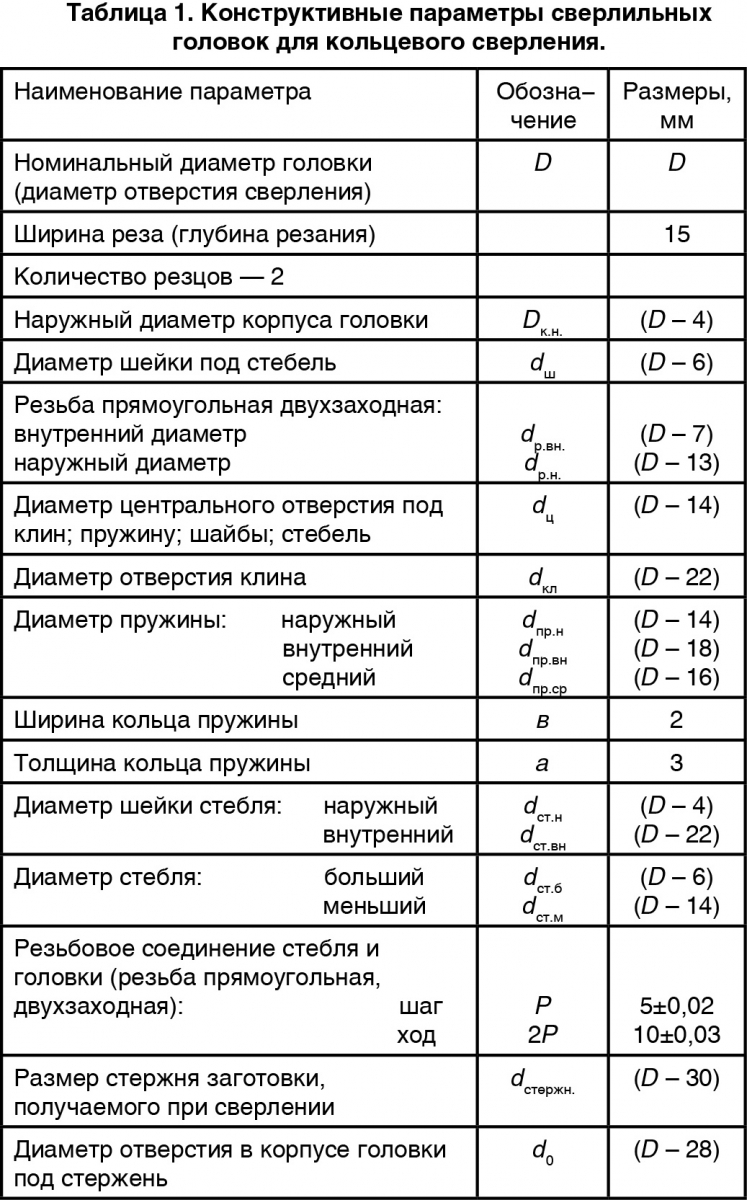

По предлагаемым конструктивным параметрам (таблица 1) можно легко оформить рабочие чертежи сверлильных головок в диапазоне размеров от 30 до 500 мм и более.

Назначив конструктивные размеры головки, можно перейти в область реализации других параметров технологической системы, включающей заготовку, оборудование, режущий и вспомогательный инструменты, при способление и систему управления процессом глубокого сверления с регулированием, если это необходимо для получения требуемого качества, режимов резания и параметров применяемого технологического оснащения.Определение величины проходных сечений

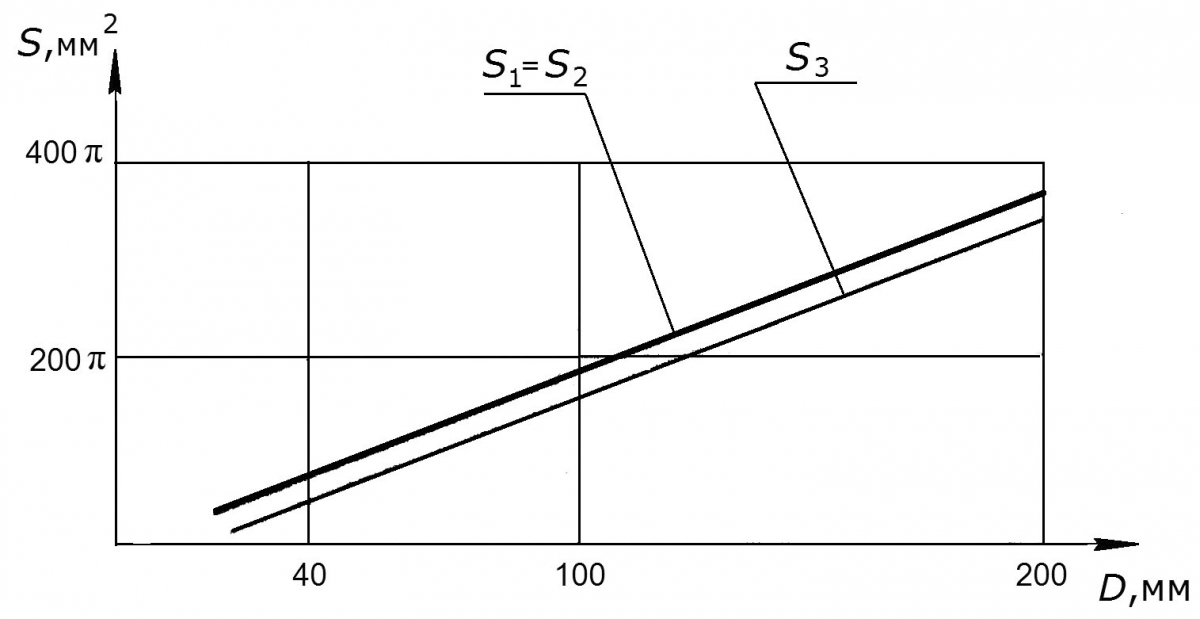

Обозначим величины проходных сечений участков через S1; S2 и S3 соответственно.

S1 = 2 (D – 2), мм 2 , где D — диаметр сверления (номинальный диаметр сверлильной головки), мм.

На втором участке трассы стружка и СОЖ перемещаются в два окна: ширина окна равна ширине реза В. Необходимо найти высоту окна h. Примем величину проходного сечения S2 = S1. Тогда величина h = S1/2B или h = [2 (D – 2)]/2·15, h = 0,21 (D – 2)].

S3 = 4 (D–26) или S3 =12,56 (D – 26), мм 2

Из представленных зависимостей видно, что с увеличением диаметра сверления величины проходных сечений и высоты окон (пазов) отвода стружки увеличиваются (рис. 5–7).

В таблице 2 приведены численные значения проходных сечений и скорости потока СОЖ для диаметров сверления 40, 80, 120 мм.

Расход подаваемой СОЖ составлял Q = 0,001 м 3 /с [3]. Для рассматриваемых диаметров сверления рекомендуемая скорость потока СОЖ составляет Vсож = (5…8) Vстр, где Vстр — скорость схода стружки. При учете объема отводимой стружки скорость СОЖ на участках 2 и 3 будет больше расчетных, что скажется и на расчете мощности приводов гидронасосов.

При ведении процесса обработки на скорости резания V = 90 м/мин (1,5 м/с) и, не учитывая фактор усадки стружки, который в некоторых случаях обработки может снижать скорость схода до шести раз, величину расхода СОЖ Q следует увеличить согласно рекомендаций [3] до получения Vсож = (7,5…12) м/с, т. е. примерно в два раза при сверлении Ø40 мм, в пять раз — для Ø80 мм и в семь раз — для Ø120 мм.

В соответствии с расчетом объема и веса отводимого материала на рис. 8 и 9 приведены рекомендуемые зависимости и величины давления СОЖ и мощностей гидроприводов [3] от диаметра сверления.

Геометрия режущих элементов сверлильной головки

где: h — высота уступа; l — длина уступа; E — модуль продольной упругости обрабатываемого материала; [изг.] — допускаемое напряжение при нагрузке, действующее от нуля до максимума и от максимума до нуля (пульсирующей) обрабатываемого материала.

Задаваясь величиной l, которая в основном определяет длину стружки, находим высоту уступа. При обработке улучшенной стали 35 ГОСТ 1050-81 ([] = 1850 кГс/см 2 ; E = 2,1·10 6 кГс/см 2 ) режущим элементом с l = 2,4 мм, имеем величину h = 0,4 мм.

Максимальная толщина стружки астр при скорости резания V = 90 м/мин (рис. 12) будет

астр = (l · So)/( 2D) · ky , где kу — коэффициент усадки стружки.

Ширина стружки bстр определяется как bстр = ( B / (nk + 1) ) · kу , где nк — количество стружкоделительных канавок.

Силовые параметры процесса необходимы для проверки прочностных характеристик инструмента и определения усилия втулочно-прорезной пружины.

На головку в процессе сверления действуют осевая сила резания Pо и крутящий момент M, которые находим как

Po = Cp · D qp · t xp · So yp · K p , M = CM · D qM · t xM · So yM · Kp ,

где: D — диаметр сверления; t — глубина резания; Sо — подача.

Pо = 37,8 · D · 15 · 0,2 = 113,4 D, кГс

M = 0,09 · D · 15 · 0,2 = 0,27 D, кГм

Тангенциальная сила резания Pz = M/0,5 D = 2 M/D

Для предлагаемого диапазона диаметров обработки (30…300 и более) значение тангенциальной силы резания будет одинаково и составит величину Pz = 540 кГс или 5400 Н.

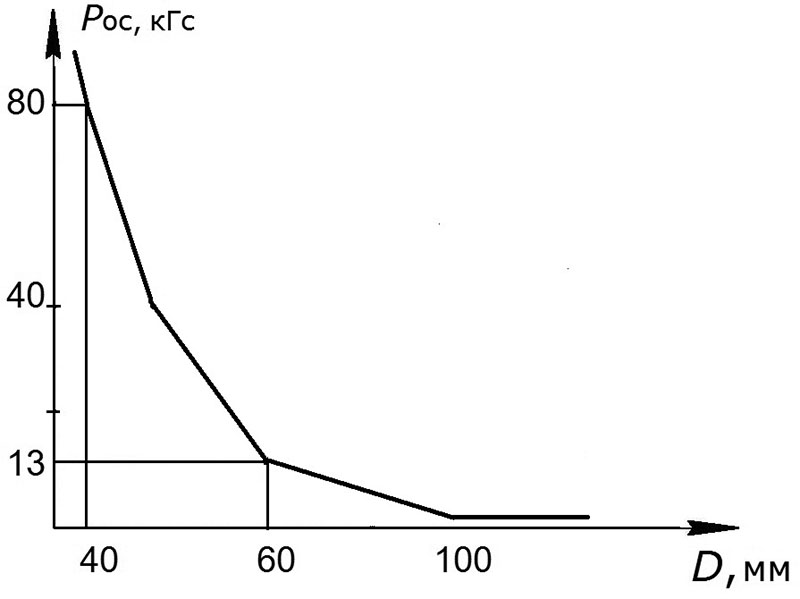

Расчет параметров втулочно-прорезной пружины (рис. 4)

Параметры пружины определяются по величине осевого усилия Pос, действующего на клин сверлильной головки. Пружина выполнена в виде цилиндрической втулки, имеющей по три прорези в ряду и с чередованием рядов, отличающихся угловым смещением пазов на 60°.

Осевое перемещение торцев пружины определяется как

λ = χ ( Pос dпр.ср. 3 / ( n · B)) ,

где: dпр.ср. — средний диаметр пружины, см; Pос — сила, действующая на пружину, кГс; n — число прорезей по окружности (одной прорези соответствует центральный угол β = 2/n); B — жесткость поперечного кольца при изгибе, кг·см 2 ; χ — безразмерный коэффициент.

Жесткость определяется по формуле

B = (ab 3 E)/ 12 ,

где: E — модуль продольной упругости материала, кГс/см 2 ; a и b — толщина и ширина кольца соответственно см.

Безразмерный коэффициент χ равен

χ = ν [( /2n ) – (1 – χ)( tg / 2n) ] ν = b / c ,

где: ν — относительная жесткость сечения на изгиб; с — жесткость поперечного сечения при кручении.

Пример расчета для сверлильной головки Ø40 мм.

Исходные данные: средний диаметр пружины:

dпр.ср. = (D – 1,6), см; dпр.ср. = 2,4 см; n = 3; Е = 2,1·10 6 кГс/см 2 ; a = 0,3 см; b = 0,2 см.

Для диаметрального натяга по направляющим сверлильной головки, равного 0,4 мм, требуется осевое перемещение торцев пружины в 0,7 мм (увеличение диаметра на 0,43694 мм). Этому перемещению соответствует осевое усилие Pос на клине 80 кГс (суммарное усилие на направляющих — 188 кГс, а давление Р направляющих на поверхность направляющей втулки маслоприемника и поверхность обрабатываемой заготовки Р = 23,5 кГс/см 2 ). Такую величину давления желательно поддерживать для всего диапазона обрабатываемых отверстий.

Но применяемыми втулочно-прорезными пружинами этого достичь нельзя, так как с увеличением диаметра сверления резко снижаются параметры жесткости пружины (рис. 13). Для диаметров сверления более 80 мм необходимо перейти на набор пружин тарельчатых повышенной жесткости.

Для компенсации износа направляющих сверлильной головки предлагаются типо-размеры толщин колец, увеличивающих диаметр по направляющих соответственно. Толщина кольца 0,1 мм — увеличение диаметра 0,062 мм; 0,2–0,125; 0,3–0,188; 0,4–0,25; 0,5–0,31; 0,6–0,37; 0,7–0,43694.

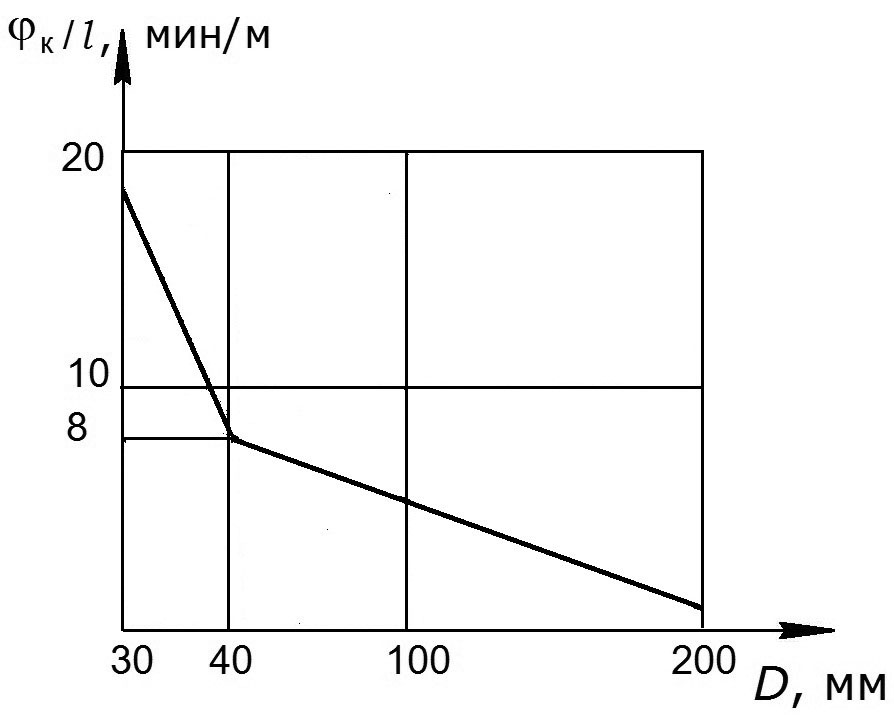

Для предложенной конструкции проведены: проверка параметров самоторможения, определение угла закручивания стебля, проверка на прочность резьбового соединения головки и стебля. При рассматриваемых параметрах резьбы (шаг резьбы — 5 мм, число заходов — 2, диаметр резьбы dн = (d – 0,9), см) в диапазоне диаметров сверлильных головок условия самоторможения резьбового соединения головки и стебля обеспечиваются, что положительно сказывается на работе технологической системы в условиях возникновения колебательных процессов при сверлении. Графически зависимость ψ (D) представлена на рис. 14. Угол самоторможения пары сталь по стали составляет примерно ρ = 5°40'. При сверлении отверстий с подачей Sо = 0,1 мм/об угол закручивания составит для головок 30,40 200 мм 19'; 8'; 0,6' на погонный метр соответственно (рис. 15).

Унифицированный процесс прецизионного кольцевого сверления является альтернативой операциям предварительного растачивания при обработке конструкционных сталей в диапазоне диаметров 30…300 мм и более на режимах: подача 0,4…0,5 мм/об; скорость резания 90…100 м/мин; глубина резания 15 мм. Производительность 24…2,4 м/час соответственно диаметрам сверления. Кроме точностных параметров (7…8 квалитет точности шероховатости поверхности Ra = 0.63…1,25 мкм; отклонения от прямолинейности 0,01…0,015 мм на погонный метр) процессом обеспечивается упрочнение обработанной поверхности примерно на 15…20% за счет воздействия направляющих сверлильной головки. Конструкции головок выполнены в виде функциональной зависимости от одного переменного f (D) — от диаметра сверления. Впервые в процессе универсального сверления заложен принцип снижения или полного исключения наиболее часто встречающегося дефекта обработки — увод оси отверстия.

1. Звонцов И. Ф., Серебреницкий П. П., Схиртладзе А. Г. Прогрессивные процессы формообразования и контроля глубоких точных отверстий. Старый Оскол: ТНТ, 2015. — 516 с.

2. Звонцов И. Ф., Серебреницкий П. П., Схиртладзе А. Г. Технологии сверления глубоких отверстий. СПб: Издательство «Лань», 2013. 496 с.

3. Уткин Н. Ф., Кижняев Ю. И., Плужников С. К. и др. «Обработка глубоких отверстий» Машиностроение. Ленингр. отд-ние, 1988. 269 с.