В паровом котле барабанного типа пар собирается стального барабана

Обновлено: 28.04.2024

Барабанный котёл представляет собой мощную стационарную установку, которая применяется в котельных и теплоэлектростанциях. Особенностью его конструкции является применение барабанов, за счёт чего удается получить чёткую границу разделения воды и пара. Преимуществом в эксплуатации является возможность использования воды с любым содержанием солей, так как происходит её неполное испарение и обеспечивается оптимальная скорость циркуляции.

Технические характеристики

Барабанный паровой котёл имеет следующие технические характеристики:

- КПД до 90% за счёт разделения пара и воды в барабанах, которое обеспечивает высокую производительность нагрева,

- рабочее давление варьируется в пределах от 17 до 18 Мпа,

- толщина используемой листовой стали варьируется в пределах от 13 до 40 мм, в зависимости от рабочего давления,

- количество образуемого пара 4-25% от поступающего объёма воды,

- периодичность продувки котла через каждые 12-16 часов работы,

- возможность пуска при низких температурах благодаря отделению холодного пара,

- исключение резких скачков температуры за счёт аккумулирующих тепло барабанов,

- ограниченная скорость запуска из-за необходимости исключения термических напряжений в сварных швах конструкции,

- отношение количества воды к количеству пара, проходящих через контур циркуляции в единицу времени, составляет от 5 до 50.

Барабанный котел имеет КПД до 90%

Устройство котла

Барабанный паровой котёл конструктивно состоит из следующих частей:

- корпуса,

- двух барабанов,

- питательных, кипятильных и опускных труб,

- водяного и парового объёмов,

- пароперегревателя,

- зеркала испарителя,

- коллектора бокового экрана,

- топки,

- горелки,

- зольника,

- сепарационного и обдувочного устройств.

Схема барабанного котла

Виды барабанных котлов

Барабанные котлоагрегаты бывают следующих видов:

Батарейные котлы

Конструкция котлов батарейного типа была разработана с целью повышения производительности и КПД стандартной трубной конструкции, а также более эффективного использования генерируемого пара. За основу модернизации был взят принцип увеличения площади нагрева, который предполагал использование батарей над топочной камерой.

Существуют модификации на основе 4, 6 или 9 барабанов, расположенных особым образом внутри котла. При этом парособиратель, поперечные нагреватели и грязевики остаются общими. Диаметры цилиндров варьируются в пределах 60-80 см.

Пример барабанного котла

Батарейные котлы барабанного типа вырабатывают небольшую тепловую мощность, однако обеспечивают стабильное и равномерное паровое давление в условиях резких изменений при его расходе. В среднем создаётся от 20 до 22 кг/м2 пара на нагретой поверхности площадью 30-250 м2.

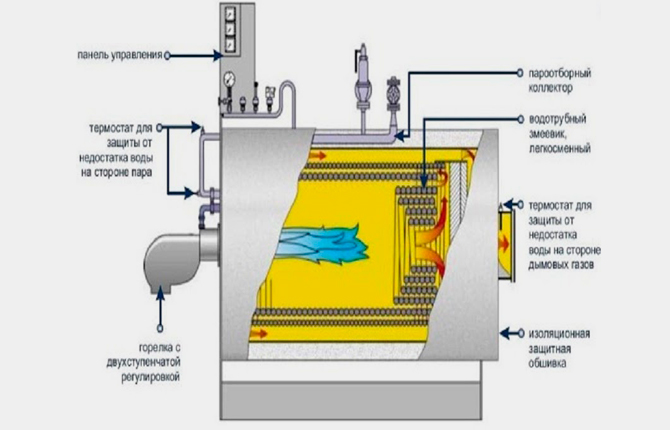

Водотрубные котлы

В отличие от батарейных, водотрубные конструкции рассчитаны на выработку высоких мощностей нагрева, поэтому применяются для промышленных целей или на теплоэлектростанциях. Предназначены для получения пара или горячей под высоким давлением в результате нагрева от сгорания топлива.

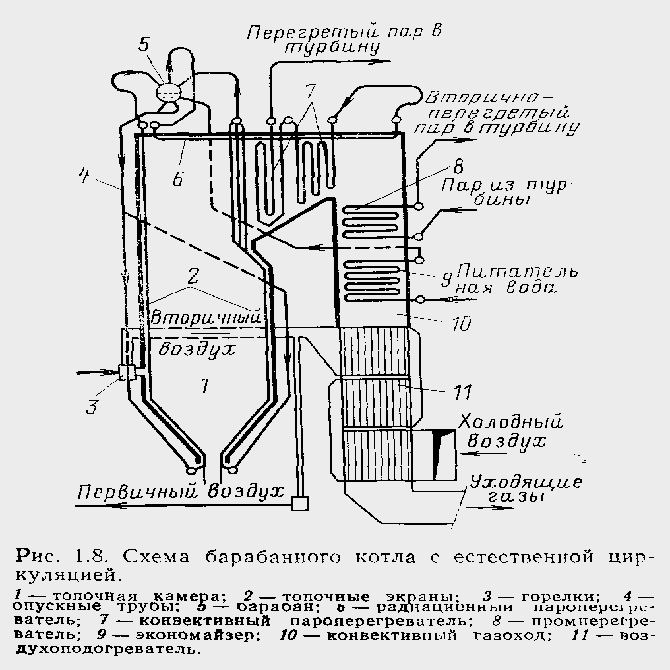

В основе конструкции – стальные трубы (газоходы), по которым движется теплоноситель, снаружи нагреваемые продуктами газообразными сгорания. Трубные каналы формируют топочные экраны, в которых температура нагрева достигает +10000С. При движении через пароперегреватель, экономайзер и воздухоперегреватель температура снижается до +130-1700С.

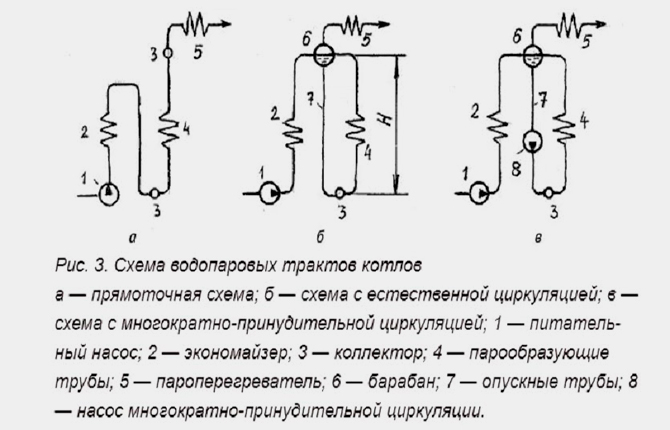

Водотрубные котлы в зависимости от требований к вырабатываемой тепловой мощности могут быть с принудительной или естественной циркуляцией, а по характеру движения пароводяной смеси – с многократным циклом или прямоточные.

Паропроизводительность котлов водотрубного типа составляет для вертикально-трубных 2,5-640 т/ч, а прямоточных – 250-2500 т/ч. Конструкции с горизонтальным расположением каналов циркуляции не применяются по причине неравномерности нагрева теплоносителя и низкому КПД.

Принцип работы

В основе принципа работы барабанного котла заложен нагрев воды в замкнутом или проточном контуре (с чёткой границей разделения газовой и жидкой сред в барабане без полного выкипания влаги) с получением высокотемпературного пара, последующим его охлаждением и отводом в отопительную систему. Различают две основных конструкции, имеющих принципиальные отличия в циркуляции теплоносителя: с естественной и принудительной циркуляцией.

Барабанный котёл с естественной циркуляцией работает следующим образом:

- К горелке, расположенной в топке, подводится и сгорает топливо. Воздух для поддержания процесса горения нагнетается при помощи вентилятора или подсасывается естественным способом через отверстия между колосниками. Для повышения экономичности в некоторых конструкциях реализован прогрев воздуха с использованием дымовых газов.

- Тепловой поток от горелки прогревает поверхность топочной камеры. Дымовой газ после отдачи тепла охлаждается и отводится через дымовую трубу в атмосферу.

- В котёл подаётся вода. Предварительно она очищается катионовыми фильтрами и понижается её жёсткость, после чего поступает в деаэратор для удаления коррозионно-активных газов. Полностью подготовленная к циркуляции вода попадает в специальный бак.

- Вода отбирается из бака по мере необходимости через экономайзер в паровой котёл.

- При нагреве от дымовых газов вода поступает в верхний барабан, затем по трубам опускается в коллектор экранов либо в нижний барабан. Оттуда по трубам снова возвращается в верхний барабан, где расположена граница между водной и паровой средой. При этом объём воды в результате нагрева снижается за счёт парообразования.

- Пар из барабана поступает в пароперегреватель для достижения заданной температуры, после чего идёт в паровой коллектор, подключённый к отопительной системе.

- Через 12-16 часов работы котла для нижнего барабана выполняется процедура продувки, которая позволяет своевременно удалять часть отработанной воды вместе с растворёнными солями и заменять её на новую. В верхнем барабане очистка проводится в постоянном режиме.

- Регулировка температуры нагрева осуществляется посредством добавления воды в пар, прохождением части нагретого пара к коллектору, минуя пароперегреватель, контролированием размера пламени в горелке, рециркуляцией продуктов сгорания. Некоторые конструкции котлов имеют специально установленные пароохладители, имеющие прямой контакт с пароперегревателями.

- После непрерывной работы в течение 16-20 дней выполняется продувка, позволяющая удалить из нижней части объёма шлам. Для этого открывают специальные вентили и сбрасывают воду через расширитель с охлаждением прямо в канализационную систему.

Котельная с барабанными котлами

Схема движения воды в барабанном котле с естественной циркуляцией имеет П-образную форму: сначала в ёмкости путём нагрева жидкости передаётся тепловая энергия, в результате которой она по нагреваемым трубам поднимается в верхний барабан, а затем по необогреваемым возвращается в виде пароводяной смеси обратно. То есть движение воды происходит за счёт разности плотностей между нагретой и не нагретой частями труб.

Принцип работы барабанного котла с принудительной циркуляцией отличается тем, что вместо подъёмных труб применены специально подогреваемые змеевики. В результате скорость движения воды увеличивается от трёх до десяти раз, по сравнению с устройствами естественной циркуляции. Для повышения мощности котла перед подъёмными змеевиками устанавливают циркуляционные насосы.

Прямоточные и барабанные котлы должны работать при постоянном давлении пара для получения стабильных тепловых характеристик. Поэтому на них устанавливают манометры на сифонной трубке с трёхходовым краном, а также предохранительные клапаны, позволяющие в аварийных ситуациях пропускать наружу избыток пара.

На стандартных конструкциях предусмотрена установка обратного клапана на входной патрубок подачи воды, запорного вентиля или заглушки на отбор пара, вентили снизу котла для продувки.

Особенности ремонта

Котлы барабанного типа отличаются надёжностью работы и неприхотливостью в эксплуатации, однако требуют постоянного контроля для обеспечения стабильных режимов нагрева и давления пара, а также своевременной продувки. При несоблюдении одного из этих требований могут появляться поломки и возникает необходимость ремонта агрегата.

Перед проведением ремонтных работ необходимо в обязательном порядке изучить прилагаемую производителем документацию и схему барабанного котла. Это позволит определить последовательность всех действий и не допустить ошибок, которые могут стать причиной более серьёзных последствий.

Для ремонта барабана необходимо придерживаться следующих рекомендаций:

- до начала восстановления следует оценить состояние металла: толщину, прочность, герметичность,

- обнаруженные дефекты необходимо расточить абразивным инструментом до чистого металла, чтобы была возможность заварить его или залатать,

- поиск трещин при помощи прогрева горелкой поверхности строго запрещён, так как велик риск деформации узлов или потери свойств стали,

- коррозию на глубину металла до 10% допускается не устранять, а только тампонировать цементным раствором,

- для восстановления толщины стали применяют электронаплавку,

- заварка раковин обязательна, при условии их размеров до 40 мм и расстоянии равном трём размерам самой большой из них (если глубина повреждений больше половины толщины стенок).

Сфера применения

Барабанные отопительные котлы применяются в следующих сферах:

- в теплоэлектростанциях,

- крупных промышленных предприятиях.

Применение таких котлов для частного использования весьма неэффективно по причине большого расхода воды, высокой стоимости оборудования, громоздкости агрегата, необходимости тщательного контроля его состояния. Однако для производственных и промышленных масштабов он является весьма привлекательным, так как неприхотлив в эксплуатации и отличается повышенной долговечностью и надёжностью.

Барабанные паровые котлы

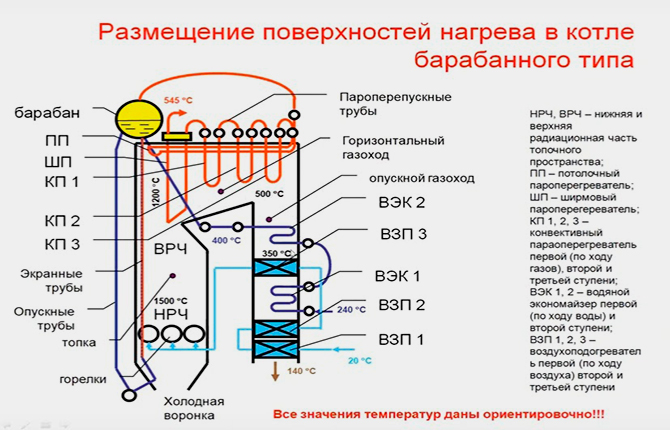

Барабанные котлы широко применяют на ТЭС и в котельных. Наличие одного или нескольких барабанов с фиксированной границей раздела между паром и водой является отличительной чертой этих котлов. Питательная вода в них, как правило, после экономайзера 1 (см. рис. 3.1, а) подается в барабан 2, где смешивается с котловой водой (водой, заполняющей барабан и экраны). Смесь котловой и питательной воды по опускным необогреваемым трубам 3 из барабана поступает в нижние распределительные коллектора 4, а затем в экраны 5 (испарительные поверхности). В экранах вода получает теплоту Q от продуктов сгорания топлива и закипает. Образующаяся пароводяная смесь поднимается в барабан. Здесь происходит разделение пара и воды. Пар по трубам, соединенным с верхней частью барабана, направляется в перегреватель 6, а вода снова в опускные трубы 3.

В экранах за один проход испаряется лишь часть (от 4 до 25 %) поступающей в них воды. Тем самым обеспечивается достаточно надежное охлаждение труб. Предотвратить накопление солей, осаждающихся при испарении воды на внутренней поверхности труб, удается благодаря непрерывному удалению части котловой воды из котла. Поэтому для питания котла допускается использование воды с относительно большим содержанием растворенных в ней солей.

Замкнутую систему, состоящую из барабана, опускных труб, коллектора и испарительных поверхностей, по которой многократно движется рабочее тело, принято называть контуром циркуляции, а движение воды в нем – циркуляцией. Движение рабочей среды, обусловленное только различием веса столбов воды в опускных трубах и пароводяной смеси в подъемных, называют естественной циркуляцией, а паровой котел – барабанным с естественной циркуляцией. Естественная циркуляция возможна лишь в котлах с давлением, не превышающим 18,5 МПа. При большем давлении из-за малой разности плотностей пароводяной смеси и воды устойчивое движение рабочей среды в циркуляционном контуре обеспечить трудно. Если движение среды в циркуляционном контуре создается насосом 8 (см. рис. 3.1, б), то циркуляция называется принудительной, а паровой котел – барабанным с принудительной циркуляцией. Принудительная циркуляция позволяет выполнять экраны из труб меньшего диаметра как с подъемным, так и опускным движением среды в них. К недостаткам такой циркуляции следует отнести необходимость установки специальных насосов (циркуляционных), которые имеют сложную конструкцию, и дополнительный расход энергии на их работу.

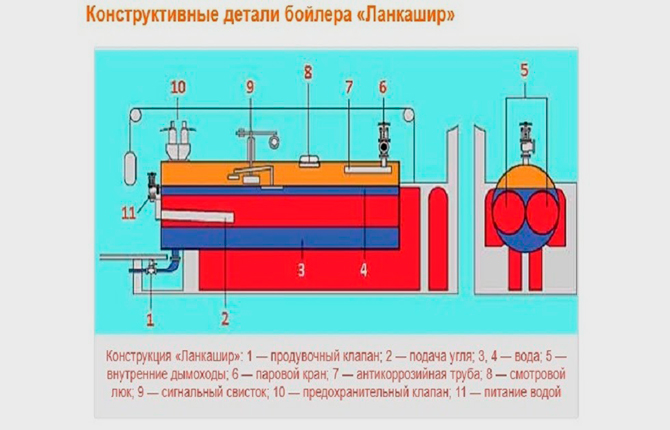

Простейший барабанный котел, используемый для получения водяного пара, состоит из горизонтального цилиндрического барабана 1 с эллиптическими днищами, на 3/4 объема заполненного водой, и топки 2под ним (рис. 3.2, а). Стенки барабана, обогреваемые снаружи продуктами горения топлива, играют роль теплообменной поверхности.

С ростом паропроизводительности резко возросли размеры и масса котла. Развитие котлов, направленное на увеличение поверхности нагрева при сохранении водяного объема, шло по двум направлениям. Согласно первому направлению увеличение теплообменной поверхности достигалось благодаря размещению в водном объеме барабана труб, обогреваемых изнутри продуктами сгорания. Так, появились жаротрубные (рис. 3.2, б), затем дымогарные и, наконец, комбинированные газотрубные котлы. В жаротрубных котлах в водном объеме барабана 1 параллельно его оси размещены одна или несколько жаровых труб 3 большого диаметра (500 – 800 мм), в дымогарных – целый пучок труб 3 малого диаметра. В комбинированных газотрубных котлах (рис. 3.2, в) в начальной части жаровых труб расположена топка 2, а конвективная поверхность выполнена из дымогарных труб 3. Производительность этих котлов была невелика, ввиду ограниченных возможностей размещения жаровых и дымогарных труб в водяном объеме барабана 1.Их использовали в судовых установках, локомобилях и паровозах, а также для получения пара на собственные нужды предприятия.

Рис. 3.2. Схемы котлов: а – простейшего барабанного; б – жаротрубного; в – комбинированного газотрубного; г – водотрубного; д – вертикально-водотрубного; е – барабанного современной конструкции

Второе направление в развитии котлов связано с заменой одного барабана несколькими, меньшего диаметра, заполненными водой и пароводяной смесью. Увеличение числа барабанов привело сначала к созданию батарейных котлов, а замена части барабанов трубами меньшего диаметра, расположенными в потоке дымовых газов, – к водотрубным котлам. Благодаря большим возможностям увеличения паропроизводительности это направление получило широкое развитие в энергетике. Первые водотрубные котлы имели наклоненные к горизонтали (под углом 10 – 15°) пучки труб 3, которые с помощью камер 4 присоединялись к одному или нескольким горизонтальным барабанам 1 (рис. 3.2, г). Котлы такой конструкции получили название горизонтально-водотрубных. Среди них особо следует выделить котлы русского конструктора В. Г. Шухова. Прогрессивная идея, связанная с разделением общих камер, барабанов и трубных пучков на однотипные группы (секции) одинаковой длины и тем же числом труб, заложенная в конструкцию, позволила осуществлять сборку котлов разной паропроизводительности из стандартных деталей.

Но такие котлы не могли работать при переменных нагрузках.

Создание вертикально-водотрубных котлов – следующий этап развития котлов. Пучки труб 3, соединяющие верхние и нижние горизонтальные барабаны 1,стали располагать вертикально или под большим углом к горизонту (рис. 3.2, д). Повысилась надежность циркуляции рабочей среды, обеспечился доступ к концам труб и тем самым упростились процессы вальцовки и очистки труб. Совершенствование конструкции этих котлов, направленное на повышение надежности и эффективности их работы, привело к появлению современной конструкции котла (рис. 3.2, е):однобарабанного с нижним коллектором 5 небольшого диаметра; опускными трубами 6 и барабаном 1, вынесенными из зоны обогрева за обмуровку котла; полным экранированием топки; конвективными пучками труб с поперечным омыванием продуктами сгорания; предварительным подогревом воздуха 9, воды 8 и перегревом пара 7.

Конструктивная схема современного барабанного котла определяется его мощностью и параметрами пара, видом сжигаемого топлива и характеристиками газовоздушного тракта. Так, с ростом давления меняется соотношение между площадями нагревательных, испарительных и перегревательных поверхностей. Увеличение давления рабочего тела от

р = 4 МПа до р = 17 МПа приводит к уменьшению доли теплоты q, затраченной на испарение воды с 64 до 38,5 %. Доля теплоты, расходуемой на подогрев воды, увеличивается при этом с 16,5 до 26,5 %, а на перегрев пара – с 19,5 до 35 %. Поэтому с повышением давления растут площади нагревательной и перегревательной поверхностей, а площадь испарительной поверхности уменьшается.

В отечественных промышленных и промышленно-отопительных котельных широко распространены котельные агрегаты типа ДКВР (двухбарабанный котел, водотрубный, реконструированный) с номинальной паропроизводительностью 2,5; 4; 6,5; 10 и 20 т/ч, изготовляемые Бийским котельным заводом.

Котлы типа ДКВР (рис. 3.3 и 3.4) изготовляют в основном на рабочее давление пара

14 кгс/см 2 для производства насыщенного пара и с пароперегревателем для производства перегретого пара с температурой 250 °С. Кроме того, котлы паропроизводительностью 6,5 и 10 т/ч изготовляют на давление 24 кгс/см 2 для производства пара, перегретого до 370 °С, а котлы паропроизводительностью 10 т/ч также на давление 40 кгс/см 2 для производства пара, перегретого до 440 °С.

Котлы типа ДКВР выпускают в двух модификациях по длине верхнего барабана.

У котлов паропроизводительностью 2,5; 4,0 и 6,5 т/ч, а также у более ранней модификации котла паропроизводительностью 10 т/ч верхний барабан выполнен значительно более длинным, чем нижний. Барабаны соединены системой гнутых цельнотянутых стальных кипятильных труб наружным диаметром 51×2,5 мм, образующих развитую конвективную поверхность нагрева. Трубы расположены в коридорном порядке и своими концами завальцованы в барабаны. В продольном направлении трубы расположены на расстоянии между осями (шаг) 110, а в поперечном 100 мм.

Пароперегреватель в котлах типа ДКВР выполняют вертикальным змеевиковым из стальных цельнотянутых труб наружным диаметром 32 мм. Его размещают в начале котельного пучка, отделяя от камеры догорания двумя рядами кипятильных труб. Для того чтобы можно было разместить пароперегреватель, часть кипятильных труб не устанавливают. Трубный пучок и экраны в сборе с барабанами, коллекторами и опорной рамой этих котлов вписываются в железнодорожный габарит; это позволяет собирать металлическую часть котла на заводе и доставлять ее на монтажную площадку в собранном виде, что упрощает монтаж.

При установке котлов типа ДКВР с низкотемпературными поверхностями нагрева целесообразно предусматривать только водяной экономайзер либо только воздухоподогреватель, чтобы не усложнять компоновку и эксплуатацию котельного агрегата. Такое решение целесообразно еще и потому, что температура дымовых газов за котлами с развитыми поверхностями нагрева относительно низка и составляет приблизительно 250 – 300 °С, вследствие чего количество теплоты, уносимой дымовыми газами, относительно невелико. Более целесообразно устанавливать водяные экономайзеры, тогда агрегат получается компактным и простым в эксплуатации. При этом предпочтительнее выбирать чугунные ребристые экономайзеры, так как их изготовляют из недефицитного материала и они меньше страдают от коррозии.

Котлы типа ДКВР довольно чувствительны к качеству питательной воды, поэтому вода, используемая для их питания, должна подвергаться умягчению и деаэрации. Работа котельных установок с котлами типа ДКВР легко поддается автоматизации, особенно при сжигании жидкого и газообразного топлив.

Парогенераторы серии ДКВР хорошо компонуются со слоевыми топочными устройствами и первоначально были разработаны для сжигания твердого топлива. Позднее ряд парогенераторов перевели на сжигание жидкого и газообразного топлива. При работе на жидком и газообразном топливе производительность парогенераторов может быть выше номинальной на 30 – 50 % При этом нижняя часть верхнего барабана, расположенная над топочной камерой, должна быть защищена огнеупорным кирпичом или торкретом.

В ЦКТИ была обследована работа большого числа промышленных котельных, в которых эксплуатировались парогенераторы серии ДКВР. В результате обследования было установлено, что 85 % парогенераторов используют газ и мазут. Кроме того, были выявлены недостатки в работе парогенераторов: большие присосы воздуха в конвективную часть поверхности нагрева и водяной экономайзер, недостаточная степень заводской готовности, более низкие эксплуатационные КПД по сравнению с расчетными.

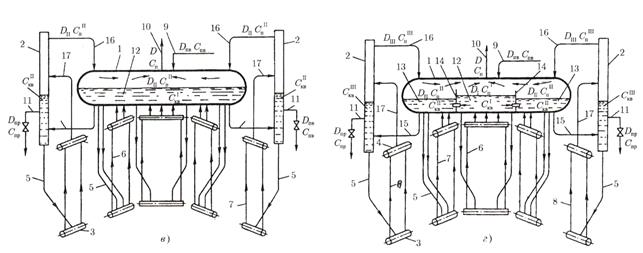

При разработке новой конструкции газомазутных парогенераторов серии ДЕ (рис. 3.5) особое внимание было обращено на увеличение степени заводской готовности парогенераторов в условиях крупносерийного производства, снижение металлоемкости конструкции, приближение эксплуатационных показателей к расчетным.

Во всех типоразмерах серии от 4 до 25 т/ч диаметр верхнего и нижнего барабанов парогенераторов принят равным 1000 мм. Толщина стенок обоих барабанов при давлении 1,37 МПа равна 13 мм. Длина цилиндрической части барабанов в зависимости от производительности изменяется от 2240 мм (парогенератор производительностью 4 т/ч) до 7500 мм (парогенератор производительностью 25 т/ч). В каждом барабане в переднем и заднем днище установлены лазовые затворы, что обеспечивает доступ в барабаны при ремонте.

Топочная камера от конвективной поверхности нагрева отделена газоплотной перегородкой.

Во всех парогенераторах серии предусмотрено двухступенчатое испарение. Во вторую ступень испарения выделена часть труб конвективного пучка. Общим опускным звеном всех контуров первой ступени испарения являются последние (по ходу продуктов сгорания) трубы конвективного пучка. Опускные трубы второй ступени испарения вынесены за пределы газохода.

Парогенератор производительностью 25 т/ч имеет пароперегреватель, обеспечивающий небольшой перегрев пара, до 225 °С.

Котельный агрегат типа ГМ-10 предназначается для производства перегретого пара с давлениями 1,4 и 4 МПа и температурами соответственно 250 и 440 °С. Котел предназначается для работы на природном газе и мазуте и отличается тем, что работает с наддувом, т. е. при избыточном давлении в топке. Это позволяет работать без дымососа.

Во избежание выбивания дымовых газов в окружающую среду котел выполнен с двойной стальной обшивкой. Через пространство, образуемое листами обшивки, проходит воздух, подаваемый дутьевым вентилятором, в результате чего через случайные неплотности в окружающую среду может выбиваться только холодный воздух.

По своей компоновке котел двухбарабанный асимметричный: кипятильный пучок и пароперегреватель размещены рядом с топкой. Топливо и воздух поступают в топку через комбинированные горелки, конструкция которых обеспечивает быстрый переход от сжигания одного вида топлива к сжиганию другого.

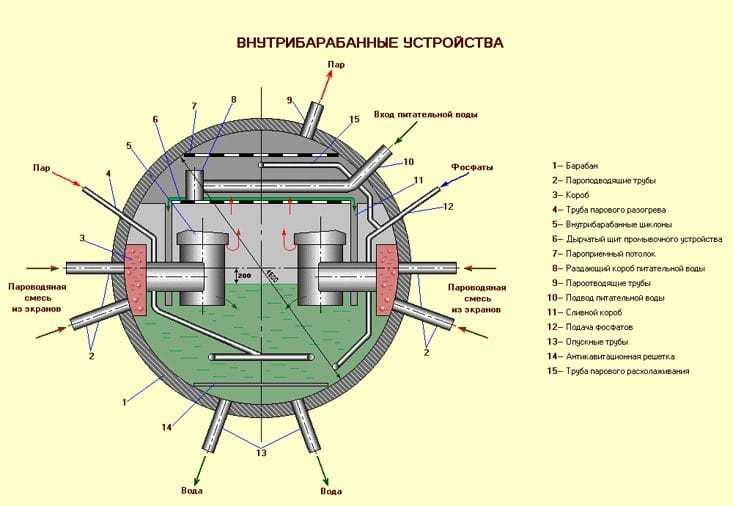

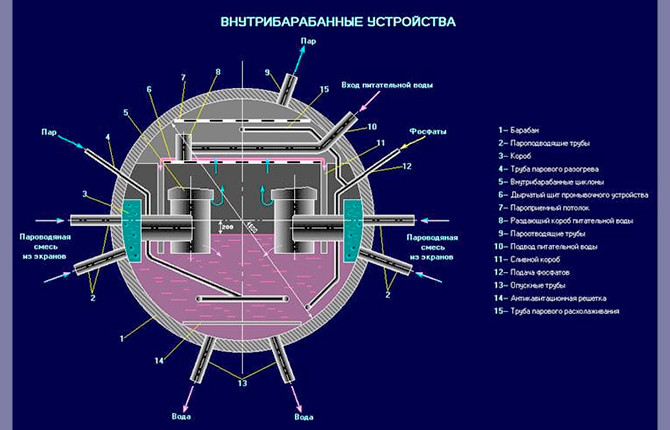

Барабаны и сепарационные устройства паровых котлов

Барабан парового котла представляет собой толстостенный (до 90 - 110 мм) цилиндрический корпус 6 (см. рис. 36), заканчивающийся с обоих концов донышками выпуклой формы с установленными в них лазами. Основное назначение барабана, как отмечалось, состоит в разделении пароводяной смеси на пар и воду с раздельным их выводом по трубам 8, 13 соответственно к пароперегревателю или в опускные трубы контуров циркуляции. В барабане размещаются устройства, обеспечивающие требуемые движения пароводяной смеси, воды и пара и водный режим (например, труба 2 ввода фосфатов), прогрев барабана при пуске котла (трубы 12), а также сепарационные (разделительные) устройства.

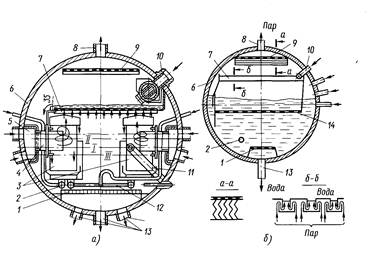

Пароводяная смесь по трубам подводится к камере 5, из которой по патрубкам 4 распределяется в отдельные внутрибарабанные циклоны 3. Отделенная в циклонах вода стекает вниз и далее направляется к опускным трубам 13, перед которыми устанавливают успокоительную решетку 1, препятствующую захвату пара водой. Питательная вода из экономайзера поступает по трубе 10 и равномерно распределяется по дырчатой решетке 7, с которой потом стекает к опускным трубам.

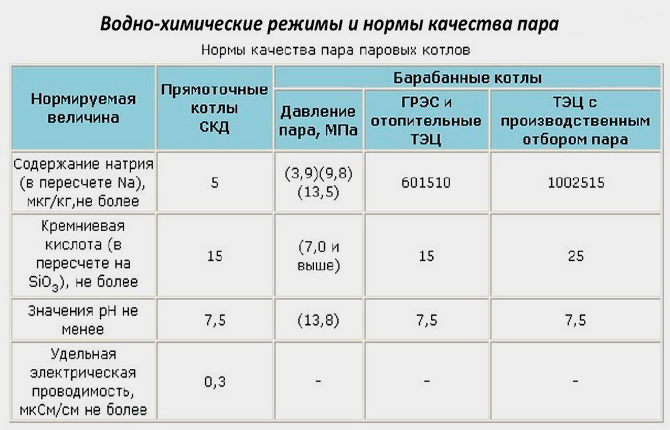

В барабанном котле чистота пара определяется растворимостью солей в паре и механическим уносом капель влаги потоком пара из барабана. Растворимость веществ в паре с ростом давления увеличивается, а в котлах среднего давления не играет большой роли. Поэтому при низких и средних давлениях, когда растворимость солей в паре мала, чистота пара в основном определяется уносом капелек влаги. Концентрация солей в паре в этом случае не только зависит от количества захваченной паром влаги, но и от концентрации солей в ней. Чем меньше концентрация солей в котловой воде, тем чище пар. В соответствии с этим методы получения чистого пара основаны на достижении наиболее высокой его сухости, на отделении частиц влаги, увлекаемых паром с поверхности испарения. Отделение пара от воды можно обеспечить поддержанием соответствующих скоростей пара в паровом объеме или установкой внутрибарабанных и выносных циклонов.

Рис. 36. Барабан котла с сепарационными устройствами:

а — высокого давления; б — среднего давления; 1 — успокоительная антикавитационная решетка, 2 — труба ввода фосфатов, 3 — внутрибарабанные циклоны, 4 — подводящий патрубок, 5 — камера, б — корпус барабана, 7 — промывочный дырчатый щит, 8, 13 — отводящие трубы пара и воды, 9 — парораспределительная решетка, 10 — труба подвода питательной воды, 11 — труба аварийного слива, 12 — труба для парового разогрева, 14 — погружной дырчатый лист; I, II, III — нормальный, верхний и нижний уровни воды.

При подаче пароводяной смеси под уровень воды в барабане (см. рис. 36, 6) пар, двигаясь вверх, захватывает частицы влаги, вынося их с поверхности воды, называемой зеркалом испарения, в паровой объем барабана. По мере движения в паровом объеме барабана частицы воды замедляются и выпадают обратно на поверхность зеркала испарения. Наиболее же мелкие частицы продолжают движение с паром. Раз мер выносимых частиц и, следовательно, влажность и солесодержание пара определяются, в первую очередь, скоростью пара и высотой парового объема барабана, а также солесодержанием воды в барабане. С увеличением скорости пара резко возрастает вынос влаги.

Во внутрибарабанных циклонах (см. рис. 37, а) пароводяная смесь поступает в цилиндрический корпус 3 циклона по патрубку 4, установленному по касательной к внутренней поверхности корпуса. Под действием центробежного эффекта вода отжимается к стенке, стекая вниз, а пар по центральной части цилиндрического корпуса через отверстие в крышке 2 выходит в паровой объем барабана. для повышения степени отделения влаги в выходном отверстии крышки размещают жалюзийный сепаратор 1, набираемый из гнутых пластин, на которых осаждаются капельки влаги. Внизу в центральной части циклона устанавливается глухое донышко 5, а между донышком и корпусом располагаются лопатки 6, гасящие вихревое движение водяного потока и уменьшающие прорыв пара в водяной объем барабана.

а — внутрибарабанные, б — выносные;

1 — жалюзийная решетка

4 — подводящий патрубок

7 — пароотводящая труба

9 — водоотводящая труба

10 — труба непрерывной продувки

Для улучшения очистки пара от влаги применяют его промывку в слое питательной воды или конденсата, находящихся на решетке с отверстиями, через которые проходит (барботирует) пар. При прохождении слоя этой воды низкого солесодержания растворенные в паре примеси переходят в воду. Концентрация примесей в паре уменьшается, а в промывочной воде увеличивается. Таким образом происходит замена влаги с большим солесодержанием на влагу с меньшим солесодержанием. для достижения высокого эффекта промывки пар через промывочную воду пропускают мелкими струйками. После промывки он подвергается повторной сепарации. Необходимый уровень воды (3О-40 мм) на щите 7 (см. рис. 36) поддерживается соответствующей высотой боковых пластин. В современных котлах для промывки используют конденсат, получаемый из собственного насыщенного пара котла.

При ступенчатом испарении осушка пара производится также в выносных циклонах (см. рис. 37, 6), представляющих собой вертикальный корпус 3 (диаметром 3О0-500 мм), в который по патрубкам 4 тангенциально подводится пароводяная смесь. Высота циклона определяется суммой необходимых высот парового (1,5-2,5 м) и водяного (2-2,5 м) объемов. Отделенный пар, пройдя решетку 8, по трубе 7 отводится в барабан, а вода по трубе 9 идет к опускным трубам.

При работе котлов большое внимание уделяется поддержанию заданного уровня воды в барабане, регулируемого автоматически или дистанционно машинистом со щита управления. При чрезмерном переполнении барабана водой может быть открыт аварийный слив в трубу 11 (см. рис. 36).

Образование отложений в барабанных паровых котлах

Особенность образования отложений в барабанных паровых котлах заключается в том, что по мере испарения воды в подъемных трубах контуров циркуляции в котловой воде (вода в барабане и контурах циркуляции) происходит накапливание примесей. Когда концентрация примесей в котловой воде будет больше растворимости ее , начнется непрерывный рост отложений примеси в трубах контура циркуляции, в первую очередь — в обогреваемых испарительных трубах. Чтобы не допустить этого или, по крайней мере, ограничить рост отложений в приемлемых размерах, в барабанных котлах организуется непрерывная продувка — удаление из котла небольшого количества продувочной воды большой концентрацией примеси . При этом расход питательной воды увеличивается:

где - паропроизводительность котла.

Количество продувочной воды выражают в %, , от паропроизводительности:

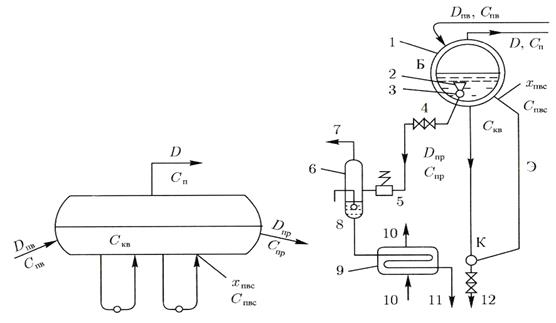

Составим схему потоков воды и пара с указанием соответствующих концентраций (рис. 1.16). В барабан с питательной водой за 1 час вносится примеси в количестве , а уходит: с паром , с продувочной водой . Часть примеси образует отложения в трубах . С учетом этих потоков примеси составим солевой баланс барабана:

Принимаем, что внутренние загрязнения недопустимы . С учетом материального баланса (1.30) запишем солевой баланс в относительных единицах (разделим на ):

Определим величину продувки:

Величина продувки увеличивается при ухудшении качества питательной воды (больше ), при повышении требований к качеству пара ( уменьшается). С увеличением концентрации примеси в продувочной воде величина продувки уменьшается.

Концентрации примеси в паре зависит от выноса влаги , %, и коэффициента распределения , %:

где - суммарный коэффициент выноса примеси, %.

Из рис. 1.16 видно, что для рассматриваемой схемы . Подставляя выражения для и в (1.32), получим

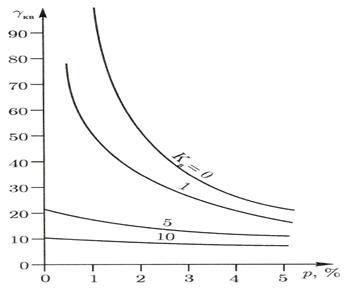

Относительное повышение концентрации примеси в котловой воде за счет испарения воды определим по формуле

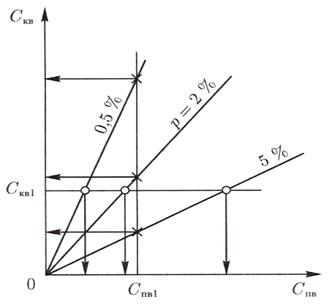

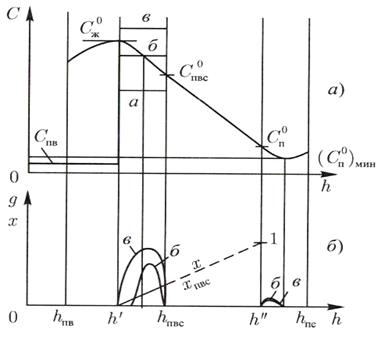

Расчеты по этой формуле представлены на рис. 1.17.

Рис. 1.17 Зависимость степени концентрирования примеси в котловой воде от величины продувки и коэффициента выноса.

Из этих данныхвидно, что при (сильные электролиты) эффективность продувки очень высока: при =1% степень концентрирования примеси уменьшилась от бесконечности до 101, а при =5% - до 21. Для продуктов коррозии и слабых электролитов ( - единицы и десятки процентов) эффективность продувки падает.

Снижать можно и за счет улучшения подготовки питательной воды (рис. 1.18).

Рис. 1.18. Соотношение между концентрацией примеси в котловой воде и питательной воде при разных величинах продувки котла .

Допустимая величина определяется из следующих условий:

- при снижении уменьшается величина загрязнений поверхностей нагрева, улучшается температурный режим труб, увеличивается срок работы до очередной промывки поверхности для удаления с нее отложений;

- уменьшение требует дополнительных затрат на подготовку воды, уплотнение конденсаторов, подогревателей сетевой воды, всех трубопроводов (чтобы не было утечек воды и пара);

- увеличение продувки приводит к частичным потерям теплоты и воды, что снижает экономичность котла: для восполнения потерь воды необходимо готовить добавочную воду высокой чистоты.

В результате принимают следующие величины продувки: на ГРЭС и отопительных ТЭЦ, где общее количество добавочной воды невелико и ее можно готовить по методу химического обессоливания, = 0,3-1%; при восполнении химически очищенной водой =1-3%; на производственных ТЭЦ с большими потерями воды (по технологии производства на заводах) добавочная вода готовится по упрощенной схеме и продувка может быть до 5%.

Таким образом, увеличение доли продувки приводит к уменьшению примеси в котловой воде (1.35) и в насыщенном паре (1.34), но увеличивает потери теплоты и воды с продувочной водой.

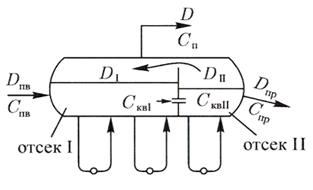

б) Системы ступенчатого испарения

Улучшить качество котловой воды и пара без увеличения общей продувки котла можно путем организации внутренней продувки - ступенчатого испарения. Существуют различные способы организации ступенчатого испарения, в частности, внутри барабана устанавливают перегородку (рис. 1.19) с отверстием. Питательная вода поступает в отсек 1, в который включены некоторые контуры циркуляции. Часть воды испаряется в них, при этом образуется пар в количестве (доля его ). Оставшаяся вода через отверстие в перегородке перетекает в отсек 2. В контурах циркуляции, включенных в этот отсек, вода испаряется с образованием пара ( ). Продувка котла производится из второго отсека, причем .

Рис.1.19. Схема двухступенчатого испарения в барабанном паровом котле.

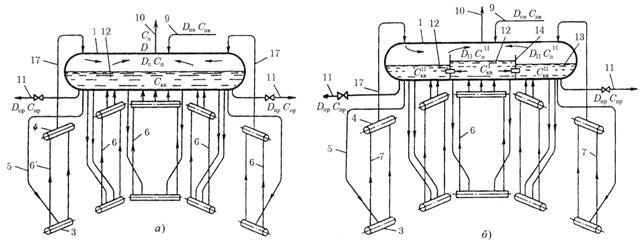

При увеличении числа ступеней качество котловой воды и пара будут улучшаться. Практически делают 2-3 ступени испарения, причем в качестве второй или третьей ступени во многих случаях используют выносные циклоны (рис. 1.20).

Рис. 1.20. Схемы ступенчатого испарения в паровых котлах с естественной циркуляцией: а - одноступенчатая; б - двухступенчатая с отсеком в барабане; в - двухступенчатая с выносными циклонами; г - трехступенчатая с выносными циклонами; 1 - барабан; 2 — выносной циклон; 3 - нижний коллектор циркуляционного контура; 4 - верхний коллектор; 5 - опускные трубы; 6 - экранные парогенерирующие трубы 1 ступени испарения; 7 - экранные парогенерирующие трубы 2 ступени испарения; 8 - экранные парогенерирующие трубы 3 ступени испарения; 9 - подвод питательной воды; 10 - отвод пара из барабана; 11 - отвод продувочной воды; 12 - чистый (1) отсек барабана; 13 - солевой (2) отсек барабана; 14 - внутрибарабанная перегородка; 15 - водоперепускная труба из барабана в циклон; 16 - пароперепускная труба из циклона в барабан; 17 - перепускные (пароотводящие) трубы из верхнего коллектора в барабан или выносной циклон (отводится пароводяная смесь).

в) Особенности образования отложений в барабанных котлах

На рис. 1.21 показано изменение растворимости примеси по длине испарительных труб (до - энтальпии пароводяной смеси на выходе из испарительной трубы) и труб пароперегревателя (от до ). График имеет вид, аналогичный для прямоточного котла докритического давления, только диапазон энтальпии от до в барабанном котле не реализуется.

Рис. 1.21. Распределение концентрации примеси (а) и массы отложений (б) по длине испарительных и перегревательных труб в барабанном котле.

Энтальпия и массовое паросодержание определяются кратностью циркуляции в контуре (в целом по котлу).

Допустим, что . За счет упаривания концентрация примеси в котловой воде увеличивается в раз. Возможны три случая (рис. 1.21) соотношения в ступени испарения и растворимости :

а) ; отложение примеси возможно в небольших (относительно) количествах за счет адсорбции на стенке и местного концентрирования примеси в поверхностной пленке жидкости;

б) ; интенсивное отложение примеси в конце участка;

в) ; интенсивное отложение примеси по всей длине трубы.

Чтобы рост отложений в испарительных трубах был минимальным, необходимо выдержать соотношение

В насыщенном паре при уносе влаги концентрация примеси составит: в случае «а» ; в случаях «б» и «в» . Отложение примеси будет происходить, в основном, в начале пароперегревателя (до ). Если , то резко увеличится, что приведет к росту величины отложений в трубах.

Учитывая, что концентрация и интенсивность отложения примеси в контурах циркуляции второй и третьей ступени испарения выше, для снижения температуры стенки их располагают в топочной камере на участках с минимальными тепловыми потоками (боковые стенки, угловые секции).

Барабанные котлы: виды, принцип работы, особенности обслуживания

Эффективность котельного оборудования во многом зависит от выбранной схемы нагрева воды. Барабанный котел появился в результате попыток разработчиков сделать безопасный греющий агрегат с максимальной производительностью. Надежность этого оборудования такова, что котлы подобной конструкции используют даже для теплоэлектростанций.

Устройство изначально планировалось для получения большого объема пароводяной смеси высокой температуры и давления. При том, что раскаленный пар обладает сильным окислительным действием на любые марки металла, а процесс нагрева котельной стали всегда связан с появлением термических деформаций.

Благодаря особой схеме барабанного котла основная часть конструкции – теплообменник – избавлен от возможных неприятностей, связанных с интенсивным выделением пара внутри греющих труб даже при полной нагрузке.

Важные характеристики барабанного парового котла:

- Высокая производительность по пару. В зависимости от водного режима, барабанные котлы способны выдавать от 300 кг/ч до 20 т/ч (зависит от модели и назначения).

- Высокий КПД – в среднем 90%. Небольшие барабанные котлы, используемые в качестве оборудования теплопунктов и станций отопления, работают с КПД 85-90%. Коэффициент полезного действия котлоагрегатов электростанций – 90-93% и более.

- Рабочее давление теплоносителя – от 15 до 180 бар.

- Котельное оборудование может работать на газу, мазуте, смешанном топливе, угле и угольной пыли.

Высокое давление и температура, наличие водяного пара и раскаленных газов создают идеальные условия для развития коррозии. Поэтому барабаны изготавливают из котельной стали значительной толщины (10-40 мм).

Запас прочности котельного бака получается заведомо больше, чем это требуется по условиям прочности или устойчивости барабанного котла. Но это единственный способ избежать разрушения бака в условиях перепада температур, термических напряжений в сварных швах емкости.

Свое название аппарат получил из-за использования в конструкции специальных емкостей цилиндрической формы – барабанов. Эта часть котельного оборудования была позаимствована у паровых машин, работающих на перегретом паре.

Мощные аппараты с высокой тепловой нагрузкой выдают на выходе смесь закипающей воды и пара.

Содержание паровой фазы может колебаться в пределах 5-20%. Подавать ее непосредственно в машину или турбину нельзя, поэтому смесь пропускают через разделяющее устройство барабанного типа.

Основной бак был выполнен в виде цилиндрической емкости, внутри которой располагалась топка с колосниками и дымоходом. И хотя современные котельные установки, предназначенные для генерации перегретого пара высокого давления, уже мало похожи на прежние паровые машины, название барабанный котел так и используется для оборудования большой производительности.

Для современного барабанного котлоагрегата характерны следующие технические особенности:

- выполнен в виде пучка или пакета труб небольшого диаметра, охватывающих горячую зону топки, в которой сжигается газ или мазут.

- Трубы теплообменника закольцованы с накопительной барабанной емкостью. В барабане происходит разделение и испарение паровой фазы от жидкой воды.

- Топочная камера – в ней сжигается топливо. Трубы охватывают зону горения «коконом» так, чтобы большая часть конвективного и излучаемого тепла поглощалась стенками трубчатого теплообменника, а не обмуровкой камеры термостойкими материалами.

Несмотря на внешнюю простоту, барабанные котлы считаются одними из самых сложных в ремонте и обслуживании, прежде всего из-за проблем с коррозией металла труб теплообменника. Причиной тому высокое содержание окислов серы в дымовых газах.

В номенклатуре моделей практически нет универсальных конструкций, способных работать как на выработку горячей воды, так и для генерации перегретого пара высокого давления. Все варианты котельного оборудования барабанного типа являются специализированными. Условно по конструкции и функциональному назначению их делят на две большие группы – отопительные и парогенерирующие.

Соответственно отличаются и схемы циркуляции воды в трубах. Водяной поток может двигаться через теплообменник прямотоком либо многократно протекать через закольцованный горячий контур, с возвратом в барабанный накопитель.

Чтобы понять, чем принципиально отличается барабанный котел от прямоточного, достаточно взглянуть на схему.

В прямоточных моделях вода протекает через греющие трубы однократно, в барабанных – циркулирует по кольцу.

Батарейные котлы

Применяются преимущественно для получения горячей воды под большим давлением. Часто их называют паро-водяными или бойлерными, так как на выходе из барабанного котла получают перегретый кипяток и небольшое количество пара.

Конструктивно батарейный нагреватель выглядит как цилиндр большого размера, внутри которого несколько нагревающих контуров из жаростойких труб.

Котлы занимают немного места, поэтому их объединяют в группы или батареи. Так как количество пара на выходе из теплообменника относительно невелико, то барабанный сборник-разделитель воды и пара устанавливают один на батарею из 4-6 бойлерных котлоагрегатов.

Работают батарейные котлы только на газовом топливе.

Водотрубные котлы

Отличаются от бойлерных моделей более сложной конструкцией. Разобраться в устройстве можно на примере бытового отопительного котла барабанного типа.

Конструктивно водотрубный котел представляет собой огромный бак или барабан, заполненный водой. Размеры его могут быть очень большими.

По обе стороны вдоль стенок барабана вварены два ряда нагревательных труб. Под нагревательным контуром расположены одна или две горелки. В данном случае используется естественная циркуляция барабанного котла. Чтобы обеспечить стабильный отбор тепла от разогретых стенок водотрубных регистров, насосы не нужны.

В процессе нагрева в трубах вода расширяется, плотность снижается, и по закону Архимеда вытесняется более холодной из емкости, установленной в верхней части барабанного котла. Так как регистр выполнен в виде пары труб, то образуется естественная циркуляция жидкости, которая будет поддерживаться, пока работает горелка.

Водотрубные котлы могут работать на любом топливе, поэтому сама схема часто используется при изготовлении самодельного отопительного оборудования. Компоновка водотрубного теплообменника встречается в бытовых угольных котлах отопления, выпускаемых фабричным способом компаниями-производителями.

Водотрубная схема нагрева воды и получения пара массово используется в барабанных котлах мощных парогенераторов. В этом случае топка выполняется в виде арки.

Одна часть постройки отведена под топку, внутри которой на стенах уложены вертикальные трубы теплообменника, называемые трубным экраном. Они отбирают тепло и передают его естественной циркуляцией в барабанный бак в верхней части котла. Вторая часть арки отведена под экономайзер и нагрев воздуха.

Бойлерные котлы работают, как прямоточные. Теплообменник выполнен в виде навитых спиралью труб, образующих цилиндр или барабан. В одном барабанном котле обычно установлены несколько контуров, вложенных друг в друга. Раскаленные дымовые газы перемещаются из зоны горелки в поворотный коллектор и последовательно обтекают каждый ряд навитых труб теплообменника.

Такие устройства не могут работать в режиме естественной циркуляции. Из–за высокой плотности шагов навивки и большой тепловой мощности газового факела нагрев воды происходит очень быстро. Если остановить циркуляционный насос, то вода закипит и разрушит стенки теплообменника.

Парогенераторы небольшой мощности могут работать в режиме естественной конвекции (обычно на разогреве) и с принудительной циркуляцией теплоносителя.

Для барабанных котлов большой мощности основным продуктом является пар, поэтому нагретая вода, побывав в барабане – отделителе пара, прокачивается насосом.

Отделенный от жидкости пар, прежде чем попадет к потребителю, должен пройти от теплообменника через перегреватель, для того, чтобы избавиться от микрокапель воды.

Разделительный барабан представляет собой сложное устройство. С его помощью на котле выполняется сразу несколько операций:

- Конденсируется остывший пар. Соответственно выделяется тепло, которым подогревается вода, выбрасываемая в контур отопления.

- Регулируется количество воды и давление в контуре котла.

- Проводится обработка теплоносителя химическими реагентами.

В последнем случае в барабанный накопитель заливается водный раствор солей ортофосфорной кислоты.

Благодаря этому удается снизить жесткость воды до нужного уровня и перевести часть в растворенное состояние, чтобы слить промывочный раствор и далее промыть и очистить водотрубные регистры котла чистым теплоносителем.

Большая часть солей собирается именно в барабанной емкости. Поэтому хотя бы раз в 20 дней для мощных котлов проводят промывку-продувку водотрубных регистров от отложений. Для бытового котельного оборудования обычно промывку проводят перед началом отопительного сезона. Корректируют жесткость теплоносителя уже в процессе эксплуатации.

Помимо удаления солевого шлама, проверяется толщина стенок водотрубных регистров. Если образовалась каверна, то секцию теплообменника выводят в капитальный ремонт и заменяют на новый. Ремонтировать трубы можно только на промышленном оборудовании. Никаких латаний сваркой или латками не допускается.

Маломощные барабанные котлы используются в котельных централизованного отопления многоэтажных построек. Водотрубные аппараты на мазутном и угольном топливе устанавливаются в теплопунктах или цехах предприятий химического производства, пищевых фабриках, нефтеперерабатывающих установках.

Самые мощные котлы барабанного типа применяются в ТЭЦ и ТЭС.

Барабанный котел – сложное устройство, требующее тщательного обслуживания и постоянного контроля за работой всех узлов. Несмотря на это, конструкция считается одной из наиболее эффективных.

Поделитесь своим опытом – приходилось ли вам строить или эксплуатировать котлоагрегаты с теплообменниками барабанного типа? Какие проблемы возникали, и как их удавалось решить? Добавьте статью в закладки, чтобы не потерять полезную информацию.

Читайте также: