Во сколько слоев следует выполнять ремонтную наплавку корпуса стального аппарата

Обновлено: 28.04.2024

СОСУДЫ И АППАРАТЫ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ НА РЕМОНТ КОРПУСОВ

С ГОСГОРТЕХНАДЗОРОМ РФ

Письмо N 11-11/396 от 14.10.2002 г.

Заместитель генерального директора ОАО "ВНИИнефтемаш" В.Н.Ермолаев 2001 г.

Руководитель Департамента нефтеперерабатывающей промышленности Минэнерго РФ А.И.Бочаров 17 августа 2001 г.

Заместитель директора по научной работе

Зав. лабораторией сварки

Зав. лабораторией технической диагностики

Ст. научный сотрудник лаборатории сварки

Мл. научный сотрудник лаборатории сварки

Инженер лаборатории сварки

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие технические условия являются руководящим документом при ремонте и реконструкции стальных сварных сосудов и аппаратов с толщиной стенки от 4 до 120 мм, работающих под давлением до 16 МПа (160 кгс/см) и температуре не ниже минус 70°С, и не выше 540°С на нефтеперерабатывающих, нефтехимических, химических и других взрывопожароопасных производствах.

1.2. Ремонт корпусов аппаратов должен осуществляться ремонтными подразделениями предприятий или специализированными организациями, располагающими специальными техническими средствами и работниками (ИТР и рабочие соответствующей квалификации), обеспечивающими качественное выполнение работ в соответствии с требованиями стандартов и руководящих документов Госгортехнадзора РФ.

1.3. Руководящие инженерно-технические работники и сварщики, занятые монтажом и ремонтом сосудов, должны быть аттестованы в соответствии с "Положением о порядке подготовки и аттестации работников организаций, эксплуатирующих опасные производственные объекты, подконтрольные Госгортехнадзору России" и "Правилами аттестации сварщиков и специалистов сварочного производства" ПБ 03-273-99.

1.4. Сварщики должны иметь удостоверение установленной формы и могут производить сварочные работы тех видов, которые указаны в их удостоверении. Сварщики, впервые приступающие к сварке электродами с содержанием никеля 40% и более, должны пройти практическую тренировку и сварку контрольной пластины размерами 150x250x1218 мм, имитирующей положение шва в пространстве при ремонте, с контролем путем внешнего осмотра и проникающего излучения в объеме 100% сварного соединения и регистрацией результатов в протоколе.

1.5. К проведению работ по термической обработке допускаются аттестованные термисты-операторы, имеющие удостоверение на право производства термических работ. Кроме того, термисты-операторы должны сдать испытания по электробезопасности не ниже чем на II квалификационную группу, а также по противопожарным мероприятиям и охране труда. Термисты-операторы подвергаются ежегодной переаттестации, результаты которой должны быть оформлены протоколом и соответствующей записью в удостоверении.

1.6. Для выполнения ремонтной сварки должна использоваться технология, аттестованная в соответствии с требованиями "Правил изготовления паровых и водогрейных котлов, сосудов, работающих под давлением, трубопроводов пара и горячей воды с применением сварочных технологий" ПБ 03-164-97.

1.7. Сосуды и аппараты должны быть подготовлены к ремонту в соответствии с действующими нормативными актами Госгортехнадзора РФ.

2. ОСНОВНЫЕ МАТЕРИАЛЫ

2.1. Для ремонта корпусов аппаратов должен применяться материал, указанный в паспорте на аппарат. Качество и характеристики этого материала должны подтверждаться соответствующими сертификатами предприятия-поставщика.

При отсутствии материала, указанного в паспорте, может быть использован другой материал, приведенный в приложениях 2, 3, 4 настоящих ОТУ, ОСТ 26-291, ПБ 10-115-96. Этот материал по химическому составу, механическим свойствам и условиям применения должен быть не ниже заменяемого, что должно быть подтверждено соответствующими сертификатами.

Возможность замены марки стали должна быть подтверждена прочностным расчетом и согласована специализированной организацией.

2.2. При выборе материалов для ремонта корпусов аппаратов должны учитываться: расчетное давление, температура стенки (минимальная отрицательная и максимальная расчетная), химический состав и характер среды, технологические свойства и коррозионная стойкость материалов.

2.3. Требования к материалам, назначению, условиям и пределам их применения, а также виды испытаний должны соответствовать требованиям стандартов "Правил . " Госгортехнадзора РФ (см. приложения 2, 3, 4).

3. СВАРОЧНЫЕ ЭЛЕКТРОДЫ

3.1. Сварочные электроды, используемые при ремонте, реконструкции и монтаже корпусных деталей аппаратов, должны выбираться по таблицам приложений 5, 6, 7, 9. По согласованию со специализированной организацией могут быть использованы другие электроды, не указанные в этих таблицах.

3.2. Все используемые по п.3.1 сварочные электроды должны удовлетворять требованиям стандартов или технических условий. Качество и характеристики электродов должны подтверждаться предприятием - поставщиком электродов соответствующими сертификатами с указанием марки электрода, химического состава и механических свойств наплавленного металла.

3.3. Электроды типов, предусмотренных ГОСТ 9467 или ГОСТ 10052, должны обеспечивать механические свойства металла шва и наплавленного металла в соответствии с требованиями этих стандартов.

3.4. Механические свойства металла шва или сварного соединения, выполненных не указанными в таблицах приложений 5, 6, 7, 9 электродами, должны быть не ниже требований, приведенных в таблице приложения 14.

3.5. При отсутствии сертификатов электроды можно использовать только после предварительной проверки химического состава наплавленного металла и механических свойств сварного шва или наплавки на образцах по ГОСТ 6996, а также сварочно-технологических свойств электродов (для аустенитных электродов, кроме того, при наличии требований проверяют количество ферритной фазы и склонность к межкристаллитной коррозии). Результаты проверки должны отвечать требованиям ГОСТ 9466, ГОСТ 9467, ГОСТ 10052 или техническим условиям (сертификатам поставки) на сварочные электроды.

3.6. В случае неудовлетворительных результатов по какому-либо виду испытаний или химическому анализу разрешаются повторные испытания.

3.7. Повторные испытания проводят на удвоенном количестве образцов лишь по тем видам, которые дали неудовлетворительные результаты. При неудовлетворительных результатах повторных испытаний данную партию электродов бракуют.

3.8. Независимо от наличия сертификата каждая партия электродов проверяется на сварочно-технологические свойства по ГОСТ 9466. Проверка сварочно-технологических свойств электродов выполняется опытным дипломированным сварщиком не ниже пятого разряда. При неудовлетворительных технологических свойствах данная партия электродов бракуется.

3.9. При выборе электродов необходимо учитывать, что температура эксплуатации сварных соединений должна быть не выше меньшей из максимально допустимых для свариваемых сталей и наплавленного металла, но не ниже большей из минимально допустимых для свариваемых сталей, наплавленного металла и металла шва по таблицам приложений 5, 6, 7, 9 настоящих ОТУ или ОСТ 26-291.

3.10. В металле шва аустенитных хромоникелевых электродов в зависимости от температуры эксплуатации должно быть регламентировано содержание ферритной фазы, которое должно соответствовать ГОСТ 10052 или сертификату на электроды. Допускаемое значение ферритной фазы в металле шва в зависимости от температуры эксплуатации не должно превышать значений, приведенных в таблице приложения 8. При отсутствии сертификатных или паспортных данных аустенитные электроды, применяемые для температуры эксплуатации выше 350°С, должны подвергаться контролю на содержание ферритной фазы в металле шва или в наплавленном металле.

3.11. Ручная наплавка поверхностей деталей из малоуглеродистых и низколегированных сталей корпусов аппаратов из двухслойных сталей со стороны плакирующего слоя, а также сварка плакирующего слоя шва должны выполняться электродами, выбираемыми в зависимости от марки плакирующего (коррозионностойкого) слоя и рабочих условий (таблицы приложений 6, 7). При этом первый (переходный) слой должен быть выполнен электродами типа Э-10Х25Н13Г2.

3.12. Сварочные электроды для сварки корпусных деталей аппаратов из разнородных сталей должны выбираться с учетом рабочих условий аппарата по таблице приложения 9 настоящих ОТУ.

3.13. Сварочные электроды перед выполнением сварных соединений, к которым предъявляются требования по стойкости против межкристаллитной коррозии, должны подвергаться испытаниям на стойкость против межкристаллитной коррозии по ГОСТ 6032.

3.14. Сертификаты и результаты испытаний сварочных электродов, если они выполнялись, должны прикладываться к ремонтной документации корпуса аппарата.

3.15. Электроды, во избежание их увлажнения, должны храниться в сухом, отапливаемом помещении с температурой не ниже плюс 18°С и относительной влажности воздуха не более 60%. Перед сваркой электроды необходимо прокалить по режимам, приведенным в таблице приложения 10. Максимально допустимое число прокалок - не более двух.

При хранении электродов в обычных условиях, отличных от приведенных в таблице приложения 10 (например, в пеналах), срок их годности после прокалки не более восьми часов (одна смена). Количество электродов, выдаваемое сварщику, не должно превышать его сменной потребности.

4. ВИДЫ ДЕФЕКТОВ, ОПРЕДЕЛЕНИЕ ИХ ГРАНИЦ И ВЫБОР СПОСОБОВ РЕМОНТА

4.1. Характерными дефектами корпусов аппаратов, появляющимися в процессе эксплуатации, являются:

а) трещины всех видов и направлений в сварных швах, околошовной зоне и в основном металле;

б) коррозионное поражение сварных швов и основного металла в виде сплошной равномерной или неравномерной коррозии, локальной коррозии (язвы, питтинги и т.п.);

в) эрозионный износ;

г) гофры, вмятины, выпучины и другие виды деформации корпуса;

д) расслоение металла.

4.2. Для определения величины дефектов и границ дефектных участков применяются методы, приведенные в таблице приложения 21.

4.3. Выбор способов исправления дефектных участков корпусов аппаратов производится с учетом:

а) вида дефектов (трещины, коррозия, деформация корпуса и т.п.);

б) конструкции корпуса (толщина стенки, наличие приваренных внутренних устройств и т.д.);

в) материального исполнения корпуса;

г) экономической целесообразности выбранного способа исправления.

4.4. Ремонт корпусов аппаратов с учетом факторов, изложенных в п.4.3, производится тремя способами:

а) заварка дефекта или наплавка дефектного участка;

б) замена дефектного участка (установка вставок, смена листа, обечайки, днища, штуцера);

в) удаление дефекта. При этом остаточная толщина стенки должна обеспечивать прочность и надежность работы сосуда, что должно быть подтверждено расчетом.

5. ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

5.1. Размещение сварных швов при ремонте

5.1.1. При ремонте корпусов аппаратов сваркой сварные швы должны быть расположены так, чтобы обеспечивалась возможность их визуального осмотра и проверки качества одним из неразрушающих методов контроля (УЗД, радиационный контроль и т.д.), а также обеспечивалась возможность устранения в них дефектов.

5.1.2. Пересечение сварных швов, выполняемых при ремонте ручной дуговой сваркой, не допускается. Сварные швы должны быть смещены по отношению друг к другу на величину трехкратной наибольшей толщины стенки корпуса, но не менее чем на 100 мм между осями швов. Сварные швы корпусов сосудов и аппаратов, выполненных при изготовлении, допускается пересекать сварными швами, выполняемыми при ремонте (рис.6.6).

5.1.3. Сварные швы при ремонте не должны перекрываться опорами. В горизонтальных аппаратах допускается местное перекрытие седловыми опорами кольцевых (поперечных) сварных швов на общей длине не более 0,35··, а при наличии подкладного листа - не более 0,5·· ( - наружный диаметр аппарата). При этом перекрываемые участки сварных швов по всей длине должны быть проверены в объеме 100% радиационным контролем или ультразвуковой дефектоскопией.

5.1.4. Расстояние между краем шва приварки внутренних и внешних устройств и деталей и краем ближайшего шва корпуса должно быть не менее толщины стенки корпуса, но не менее 20 мм. Для сосудов из углеродистых и низколегированных марганцовистых и марганцевокремнистых сталей, подвергаемых после сварки термообработке, расстояние между краем шва приварки деталей и краем ближайшего шва корпуса должно быть не менее 20 мм независимо от толщины стенки корпуса.

5.1.5. При приварке к корпусу аппарата внутренних и наружных устройств (опорных элементов, тарелок, рубашек, перегородок укрепляющих колец штуцеров и др.) допускается пересечение этих сварных швов с ремонтными стыковыми швами корпуса при условии предварительной проверки перекрываемого участка шва корпуса радиографическим контролем или ультразвуковой дефектоскопией.

5.1.6. Отверстия для люков, лючков и штуцеров должны располагаться, как правило, вне сварных швов.

Допускается расположение отверстий:

- на продольных швах цилиндрических и конических обечаек корпуса, если номинальный диаметр отверстий не более 150 мм;

- на кольцевых швах цилиндрических и конических обечаек сосудов без ограничения диаметра отверстий;

- на швах выпуклых днищ без ограничения диаметра отверстий при условии 100%-ной проверки сварных швов днищ методом радиографии или ультразвуковой дефектоскопии;

Подготовка дефектных мест под ремонтную сварку или наплавку. Требования к сборке деталей

Сосуды и аппараты / В.Л.Долганов. – Пермь: Изд-во Перм. гос. техн. ун-та, 2010. – 41 с.

Содержатся методические рекомендации по составлению технологической карты на ремонт корпусов сосудов и аппаратов.

Указания предназначены для студентов специальности МАХП при выполнении курсовой работы по курсу «Ремонт и монтаж оборудования»

Утверждена на заседании кафедры

Зав. кафедрой МАПП, профессор ___________________С.Х.Загидуллин

«Пермский государственный технический университет, 2010.

Общие положения

Основным нормативным документом на ремонт корпусов сосудов и аппаратов, работающих в диапазоне давлений от 0,07 МПа (0,7 кг/см 2 ) до 16 МПа (160 кг/см 2 ) с температурами от минус 70 до плюс 540 0 С является ОТУ-3-01 – Общие технические условия на ремонт корпусов.

Данный нормативный документ распространяется на сварные стальные сосуды, изготовленные из углеродистых, низколегированных и легированных сталей с толщиной стенки от 4 до 120 мм. Он определяет технологию ремонта, а также лиц, ответственных за производство и качество выполненных работ.

- Дефекты корпусов, выбор способа устранения дефекта

Характерными дефектами корпусов сосудов и аппаратов, которые возникают в процессе эксплуатации, являются:

ü Трещины всех видов и направлений в сварных швах, околошовной зоне и на основном металле;

ü Коррозионное поражение сварных швов и основного металла в виде сплошной или локальной коррозии;

ü Эрозионный износ;

ü Гофры, вмятины, выпучины;

ü Расслоение металла.

Способ устранения дефекта зависит от природы самого дефекта, конструкции и материала корпуса, а также из экономических соображений. Например, ремонт может быть произведен путем заварки или наплавки дефектного участка, замены дефектного участка (установки вставок, замены днища, замена листа обечайки), либо путем удаления дефекта, при условии, что остаточная толщина стенки корпуса обеспечивает достаточную прочность сосуда или аппарата.

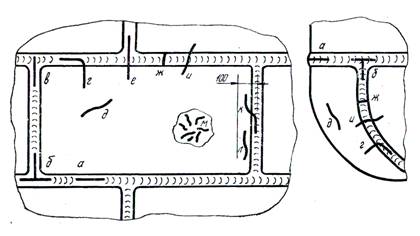

Наиболее распространенным дефектом корпусов сосудов и аппаратов являются трещины. На рисунке 1 представлены основные виды трещин и их расположение на корпусе аппарата.

Рисунок 1 – Расположение трещин на корпусе аппарата:

а – продольная трещина сварного шва; б – трещины по двум пересекающимся сварным швам; в – трещина по одному из пересекающихся сварных швов; г – трещина по сварному шву с выходом на основной металл; д – трещина по основному металлу вне околошовной зоны; е – трещина пересекающихся сварных швов с выходом на основной металл; ж – поперечная трещина сварного шва без выхода на основной металл; и – поперечная трещина сварного шва с выходом на основной металл; к – продольная трещина сварного шва с выходом на основной металл в околошовной зоне; л – трещина в околошовной зоне; м – гнездообразная трещина.

Трещины а–и можно исправлять заваркой после соответствующей подготовки кромок, при условии, что выход трещины на основной металл из сварного шва не превышает 100 мм.

Трещины, выходящие из сварного шва в основной металл на расстояние более 100 мм и трещины к, л, м устраняются путем удаления дефектного участка и установкой латки (вставки).

Гнездообразные трещины, а также дефекты корпусов, вызванные коррозионным или эрозионным износом, допускается ремонтировать наплавкой при соблюдении следующих условий.

1. Для углеродистых сталей площадь одного дефектного участка не должна превышать 1000 см 2 , а общая площадь нескольких дефектов – 3000 см 2 .

Для легированных сталей площадь одного дефектного участка не должна превышать 500 см 2 , а общая площадь нескольких дефектов не должна превышать 1500 см 2 .

2. Глубина дефектного участка должна быть не более:

30% от толщины стенки для углеродистых сталей;

20% от толщины стенки для низколегированных и марганцовистых сталей;

10% от толщины стенки для сталей аустенитного класса и хроммолибденовых сталей.

3. Расстояние между подготовленными к наплавке участками должно быть не мене 100 мм.

Если эти условия не выполняются, дефектный участок должен быть вырезан и на его место устанавливается вставка (латка).

Для определения величины дефектов и границ дефектных участков рекомендуются следующие методы, представленные в таблице 1.

Таблица 1 – Основные методы определения границ дефекта или дефектного участка

| Наименование метода | Выявляемые дефекты |

| 1. Визуально-оптический | Вмятины, гофры, выпучины и другие деформации корпуса; Коррозия поверхности корпуса; Эрозионный износ; Трещины. |

| 2. Ультразвуковой | Трещины в металле сварного шва и околошовной зоне; Трещины в основном металле; Расслоение металла, в том числе отслоение плакирующего слоя; Толщина стенки в местах контроля и другие. |

| 3. Капиллярные методы | Трещины, выходящие на поверхность сварного шва, основного металла и околошовной зоны; Трещины МКК; Коррозионное растрескивание. |

| 4. Радиационный контроль (радиографический, радиоскопический) | Внутренние дефекты сварных швов и основного металла. |

| 5. Магнитный контроль (магнитопорошковый, магнитографический) | Дефекты сварных швов и основного металла выходящие на поверхность и залегающие в подповерхностном слое. |

Подготовка дефектных мест под ремонтную сварку или наплавку. Требования к сборке деталей

Перед проведением ремонта аппарат необходимо подготовить к огневым работам. Ремонтные работы на поверхности корпусов сосудов и аппаратов проводятся после разборки внутренних и наружных устройств и снятие теплоизоляции в зоне дефекта.

Поверхность дефектного участка и прилегающая зона очищаются от загрязнений, ржавчины, окалины и т.п. на ширину не менее 20 мм на сторону.

Удаление дефектов корпусов аппаратов можно производить как механическим, так и огневым способом. Зачищенная поверхность проверяется на отсутствие дефектов одним из неразрушающих методов контроля.

При подготовке на корпусах вставок (латок), замене листов, замене днищ и обечаек подготовку кромок под сварку необходимо производить в соответствии с требованием чертежа или, при его отсутствии, по типу соединений, приведенных в приложении 1:

ü Для корпусов из однослойного металла рекомендуется выбирать соединения типа С8, С12, С15, С17, С25.

ü Для корпусов из двухслойного металла – С4, С7, С19.

ü При монтаже на корпусе аппарата внутренних и наружных устройств подготовку кромок и выполнение сварных швов рекомендуется производить в соответствии с типами соединений Н2, Т1, Т7, Т8, У7, У8.

При сварке элементов различной толщины необходимо предусмотреть плавный переход от одного элемента к другому. Уклон скоса кромок (рисунок 2) должен быть не более 20 0 (уклон 1:3). В случае двухслойной стали скос осуществляется со стороны основного слоя.

Рисунок 2 – Стыковка листов различной толщины:

l =20-30 мм; α =20 0 .

Допускается стыковка кромок без предварительного перехода от одного элемента к другому, если разность в толщинах соединяемых элементов не превышает 30% толщины более тонкого элемента, но не более 5 мм. В этом случае форма сварного шва должна обеспечивать плавный переход от толстого листа к тонкому.

При сборке элементов необходимо, чтобы смещение кромок листовых швах стыковых соединений в (рисунок 3) не превышало 10% толщины более тонкого листа, но не более 3 мм.

Рисунок 3 – Смещение кромок листов

Совместный увод кромок (угловатость) f в продольных и кольцевых швах (рисунок 4) не должен превышать 10% толщины листа плюс 3 мм, но не более 5 мм.

Рисунок 4 – Определение совместного увода кромок (угловатости):

1 – шаблон; 2 – линейка.

Угловатость продольных швов определяется по шаблону, длина которого по хорде должна быть равна 1/6 диаметра корпуса. Угловатость продольных швов определяется линейкой длиной не менее 200 мм.

Допускается подгонка кромок, если при сборке элементов не выдержаны требования настоящего раздела. Методы подгонки должны исключать появление дополнительных напряжений в металле и повреждение поверхности.

Исправление трещин

Дефектное место и прилегающую к нему поверхность зачищают до металлического блеска на расстояние не менее 20 мм на сторону. Одним из неразрушающих методов контроля определяют границы дефекта.

Концы трещины засверливаются сверлом диаметром 6-12 мм на 2-3 мм более глубины трещины. Затем шлифовальной машинкой трещина выбирается до полного удаления.

Способ разделки трещины определяется ее глубиной. Для трещин глубиной не более 0,5 толщины стенки корпуса дефектное место выбирается до получения кромок, показанных на рисунке 5. Причем при толщине листа менее 30 мм угол α = 10-12 0 , а для листов толщиной свыше 30 мм угол α должен составлять 15-20 0 .

Рисунок 5 – Выборка трещины

Трещины глубиной более 0,5 толщины стенки аппарата или сквозные трещины выбираются в зависимости от толщины стенки корпуса V – образным, либо Х – образным способом (Приложение 1).

Полноту удаления дефекта необходимо проверить одним из неразрушающих методов контроля.

Способ заварки трещины зависит от ее длины. Трещины длиной более 300 мм завариваются «на проход»; трещины длиной от 300 до 1000 мм завариваются от середины к концам или обратноступенчатым способом. Швы длиной более 1000 мм накладываются только обратноступенчатым способом. Длина ступени при этом принимается равной 200-250 мм. Схема наложения швов обратноступенчатым способом показана на рисунке 6.

Рисунок 6 – Выполнение шва обратноступенчатым способом:

1-4 – направление сварки на каждом участке.

Количество проходов в одном слое шва устанавливается с учетом ширины разделки. При двухсторонней заварке выполнение шва с обратной стороны производится после зачистки корня первого слоя шва.

Ремонт гнездообразных трещин должен производиться наплавкой в два и более слоя. Первый слой рекомендуется выполнять валиками, расположенными перпендикулярно оси корпуса. Каждый следующий валик должен перекрывать предыдущий на 1/3 его ширины. При многослойной наплавке валики каждого последующего слоя накладываются перпендикулярно предыдущему слою. Дефекты, имеющие округлую форму, лучше наплавлять по спирали, начиная от центра дефектного участка.

Наплавка плакирующего слоя может производиться в несколько слоев. Однослойная наплавка производится в том случае, если к наплавляемому металлу не предъявляются требования по стойкости к межкристаллитной коррозии.

Величину сварочного тока при ремонтной сварке или наплавке рекомендуется выбирать в зависимости от диаметра электрода и положения шва в пространстве (таблица 2,3).

Таблица 2 – Величина сварочного тока для ручной дуговой сварки, А

Диаметр электрода, мм

Положение шва в пространстве

Необходимость термообработки после ремонта определяется в зависимости от материала и толщины стенки корпуса аппарата. Термообработка производится по режиму, указанному в паспорте аппарата. При отсутствии указаний в паспорте термообработку необходимо выполнить в соответствии с требованием раздела 10.

Таблица 3 – Величина сварочного тока для ручной дуговой наплавки, А

Качество ремонта необходимо проконтролировать одним из неразрушающих методов контроля в объеме 100%.

Во сколько слоев следует выполнять ремонтную наплавку корпуса стального аппарата

5.02.1.01.ОХНВП-I-РД . Билеты с ответами для аттестации по НАКС

5.02.1.01.ОХНВП-I-РД

Оборудование химических, нефтехимических, нефтеперерабатывающих и взрывопожароопасных производств.

2. Оборудование химических, нефтехимических, нефтеперерабатывающих производств, работающее под давлением более 16 МПа.

Уровень:I

Способ сварки:РД

ГОСТ 16037-80 Какой может быть высота усиления сварного шва труб, сваренного в потолочном положении, относительно высоты усиления шва, сваренного в нижнем положении?

Большей (только при сварке труб диаметром больше 150 мм).

ГОСТ 16037-80 Какова допустимая величина выпуклости углового шва при сварке труб в нижнем положении?

ГОСТ 16037-80 Какова допустимая величина выпуклости углового шва при сварке труб в вертикальном положении?

ГОСТ 16037-80 Какова допустимая величина выпуклости углового шва при сварке труб в потолочном положении?

ГОСТ 16037-80 Укажите допускаемую вогнутость углового шва при сварке стальных труб.

До 30% величины катета, но не более 2-х мм.

До 30% величины катета, но не более 3-х мм.

До 20% величины катета, но не более 2-х мм.

ГОСТ 16037-80 Допустима ли сварка корня шва труб способом, отличным от основного способа сварки?

Да, для сварных соединений с толщиной стенки более 4-х мм.

Да, для сварных соединений с толщиной стенки более 10 мм.

ГОСТ 16037-80 Как следует подготовить кромки к сварке труб одинакового внутреннего диаметра, но с разной толщиной стенки: 4 и 6 мм?

Так же, как для деталей одинаковой толщины, конструктивные элементы кромок следует выбирать по большей толщине.

Так же, как для деталей одинаковой толщины, конструктивные элементы кромок следует выбирать по меньшей толщине.

На детали, имеющей большую толщину, необходимо сделать скос под углом 13 - 15 градусов до толщины тонкой детали.

ГОСТ 16037-80 Как следует подготовить кромки к сварке труб одинакового внутреннего диаметра, но с разной толщиной стенки: 8 и 12 мм?

ГОСТ 16037-80 Из какого материала должны изготавливать остающиеся после сварки труб из легированных сталей подкладки и муфты?

Из материала того же класса, что и свариваемые трубы.

Из материала с той же пластичностью, что и свариваемые трубы.

Из стали той же марки.

ГОСТ 16037-80 Для сварки каких труб могут быть использованы остающиеся подкладки из стали 20?

Для сварки труб из стали любых марок.

Для сварки труб из любой углеродистой стали.

Для сварки труб из стали 20.

ГОСТ 16037-80 Укажите наибольшую толщину стенки трубы, которая может быть сварена ручной дуговой электросваркой без разделки кромок и без подкладного кольца.

ГОСТ 16037-80 Какой должна быть ширина усиления стыкового шва трубы с толщиной стенки 4 мм, выполненного ручной дуговой сваркой без подкладного кольца?

ГОСТ 16037-80 Какой должна быть ширина усиления стыкового шва трубы с толщиной стенки 2 мм, выполненного ручной дуговой сваркой без подкладного кольца?

ГОСТ 16037-80 Укажите рекомендуемую величину зазора при сварке встык труб с толщиной стенки 2 мм без подкладного кольца.

ГОСТ 16037-80 Укажите рекомендуемую величину зазора при сварке встык труб с толщиной стенки 4 мм без подкладного кольца.

ГОСТ 16037-80 Укажите наибольшую толщину стенки трубы, которая может быть сварена ручной дуговой электросваркой без разделки кромок на подкладном съемном кольце.

ГОСТ 16037-80 Укажите рекомендуемую величину зазора при сварке встык труб с толщиной стенки 2 мм на съемном кольце.

ГОСТ 16037-80 Какой должна быть ширина усиления стыкового шва трубы с толщиной стенки 2 мм, выполненного ручной дуговой сваркой на съемном подкладном кольце?

ГОСТ 16037-80 Укажите наибольшую толщину стенки трубы, которая может быть сварена ручной дуговой сваркой без разделки кромок на остающемся подкладном кольце.

ГОСТ 16037-80 Укажите рекомендуемую величину зазора при сварке встык труб с толщиной стенки 2 мм на остающемся подкладном кольце.

ГОСТ 16037-80 Какой должна быть ширина усиления стыкового шва трубы с толщиной стенки 3мм, выполненного ручной дуговой сваркой на остающемся подкладном кольце?

ГОСТ 16037-80 До какой толщины стенки рекомендуется стыковая сварка труб без подкладных колец при односторонней V-образной разделке?

ГОСТ 9466-75 Как подразделяются и условно обозначаются покрытые электроды для ручной дуговой сварки сталей по назначению?

Для сварки углеродистых и низколегированных конструкционных сталей - У.Для сварки легированных конструкционных сталей - Л.Для сварки легированных теплоустойчивых сталей - Т.Для сварки высоколегированных сталей с особыми свойствами - В.Для наплавки -Н.

Для сварки углеродистых и низколегированных конструкционных сталей - УК.Для сварки легированных конструкционных сталей - ЛК.Для сварки легированных теплоустойчивых сталей -ЛТ.Для сварки высоколегированных сталей с особыми свойствами - ВЛ.

Для сварки углеродистых и низколегированных конструкционных сталей - УС.Для сварки легированных конструкционных сталей - ЛС.Для сварки легированных теплоустойчивых сталей - ТС.Для сварки высоколегированных сталей с особыми свойствами - ВС.

ГОСТ 9466-75 Как подразделяются покрытые металлические электроды для ручной дуговой сварки сталей по толщине покрытия?

С тонким покрытием, с толстым покрытием.

С тонким покрытием, со средним покрытием, с толстым покрытием.

С тонким покрытием, со средним покрытием, с толстым покрытием, с особо толстым покрытием.

ГОСТ 9466-75 Укажите правильную маркировку, указывающую на толщину покрытия, в обозначении электрода.

С тонким покрытием - ТП, со средним покрытием - СП, с толстым покрытием - ТТП, с особо толстым покрытием - ОТП.

С тонким покрытием - М, со средним покрытием - С, с толстым покрытием - Д, с особо толстым покрытием - Г.

С тонким покрытием - Т, со средним покрытием - С, с толстым покрытием - ТТ, с особо толстым покрытием - ОТ.

ГОСТ 9466-75 Как подразделяются покрытые металлические электроды для ручной дуговой сварки сталей по видам покрытия?

С основным, кислым, целлюлозным, рутиловым, смешанного вида и прочими видами покрытий.

С основным, рудным, целлюлозным и рутиловым покрытием.

С основным, целлюлозным и рутиловым покрытием.

ГОСТ 9466-75 Укажите правильную маркировку, указывающую на вид покрытия, в обозначении электрода.

С основным покрытием - О, кислым покрытием - К, целлюлозным покрытием - Ц и рутиловым покрытием -Р.

С основным покрытием - Б, кислым покрытием - К, целлюлозным покрытием - Ц и рутиловым покрытием -Р.

С основным покрытием - Б, кислым покрытием - А, целлюлозным покрытием - Ц и рутиловым покрытием -Р.

ГОСТ 9466-75 Что обозначает буква Ж в обозначении вида покрытия электрода, например РЖ?

Наличие в составе покрытия железного порошка в количестве более 10 %.

Наличие в составе покрытия железного порошка в количестве более 20 %.

Наличие в составе покрытия железного порошка в количестве менее 20 %.

ГОСТ 9466-75 Как подразделяются и обозначаются покрытые металлические электроды для ручной дуговой сварки сталей по допустимым пространственным положениям сварки?

Для всех положений - 1;для всех положений, кроме вертикального сверху вниз - 2;для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх - 3;для нижнего и нижнего в лодочку - 4.

Для всех положений - 0;для потолочного и вертикального сверху вниз - 1;для нижнего, горизонтального на вертикальной плоскости - 2;для нижнего и нижнего в лодочку - 3.

Для всех положений - А;для вертикального сверху вниз - В;для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх - Н.

ГОСТ 9466-75 С какой маркировкой, указывающей на допустимое пространственное положение сварки, можно использовать электроды для вертикального положения сварки сверху вниз?

ГОСТ 9466-75 С какой маркировкой, указывающей на допустимое пространственное положение сварки, можно использовать электроды для сварки в нижнем положении в лодочку?

ГОСТ 9466-75 Что обозначает цифра 0 в маркировке электрода, указывающей на род и полярность применяемого при сварке тока?

Сварка рекомендуется на постоянном токе обратной полярности.

Сварка только на постоянном токе прямой полярности.

Сварка только на переменном токе обратной полярности.

ГОСТ 9466-75 Какое условное обозначение электродов должно быть указано на этикетках или в маркировке коробок, пачек и ящиков с электродами?

Полное обозначение по ГОСТ 9466-75.

Сокращенное обозначение, состоящее из марки, диаметра и обозначения ГОСТ 9466-75.

Любое, указанное в 1 и 2 ответах.

ГОСТ 9466-75 При свободном падении с какой высоты плашмя на стальную плиту не должно разрушаться покрытие электрода диаметром менее 4 мм?

ГОСТ 9466-75 При свободном падении с какой высоты плашмя на стальную плиту не должно разрушаться покрытие электрода диаметром 4 мм и более?

ГОСТ 9466-75 Допускаются ли частичные откалывания покрытия электрода при проверке его после падения на стальную плиту?

Допускаются общей протяженностью до 5 % длины покрытой части электрода, но не более 20 мм.

Допускаются общей протяженностью до 10 % длины покрытой части электрода, но не более 25 мм.

ГОСТ 9466-75 Укажите срок годности электродов при соблюдении установленных стандартом условий транспортирования и хранения.

1 год с момента выпуска.

2 года с момента выпуска.

ГОСТ 9466-75 Допускаются ли на поверхности покрытия электродов трещины?

Допускаются поверхностные продольные трещины, если длина их не более D + 10 мм (D - номинальный диаметр электрода).

Допускаются поверхностные продольные трещины, если длина их не более трехкратного номинального диаметра электрода.

ГОСТ 9466-75 Какой максимальной глубины допускаются местные вмятины на поверхности покрытия электродов?

50 % толщины покрытия.

30 % толщины покрытия.

20 % толщины покрытия.

ГОСТ 9466-75 Сколько вмятин максимальной глубины допускается на поверхности покрытия одного электрода?

Не более двух при суммарной протяженности до 25 мм.

Не более трех при суммарной протяженности до 30 мм.

Не более четырех при суммарной протяженности до 25 мм.

ГОСТ 9466-75 Допускаются ли местные задиры на поверхности покрытия электродов?

Допускается не более двух задиров на одном электроде.

Допускается не более трех задиров на одном электроде.

ГОСТ 9466-75 Укажите максимально допустимые размеры местных задиров на поверхности покрытия электродов.

Протяженность 15 мм, глубина 25 % номинальной толщины покрытия.

Протяженность 10 мм, глубина 30 % номинальной толщины покрытия.

Протяженность 15 мм, глубина 30 % номинальной толщины покрытия.

ГОСТ 9466-75 В каких условиях следует хранить покрытые электроды?

В сухих помещениях при температуре не ниже плюс 10 градусов Цельсия в условиях, предохраняющих их от загрязнения, увлажнения и механических повреждений.

В помещениях или укрытиях в условиях, предохраняющих их от загрязнения, увлажнения и механических повреждений.

В сухих отапливаемых помещениях при температуре не ниже плюс 15 градусов Цельсия в условиях, предохраняющих их от загрязнения, увлажнения и механических повреждений.

ОСТ 24.201.03-90 Сколько раз допускается исправлять ручной дуговой сваркой один и тот же дефектный участок сосуда или аппарата высокого давления из аустенитной стали?

Не более трех раз.

Не более двух раз.

Не более одного раза.

ОСТ 24.201.03-90 Какую величину не должно превышать смещение кромок при сборке продольных швов центральной обечайки рулонированного стального сосуда высокого давления под ручную сварку покрытыми электродами?

10% толщины стенки+1 мм.

15% толщины стенки, но не более 5 мм.

10% толщины стенки, но не более 2.5 мм.

ОСТ 24.201.03-90 Какую величину не должно превышать внутреннее смещение кромок при сборке под ручную дуговую сварку штучными электродами продольных швов центральной обечайки рулонированного стального сосуда высокого давления из двухслойной стали?

10% толщины стенки +1 мм.

ОСТ 24.201.03-90 При сборке под ручную сварку штучными электродами продольного шва центральной обечайки рулонированного стального сосуда высокого давления образовалось допустимое смещение кромок по наружной поверхности. На какую ширину требуется зачищать указанное смещение?

ОСТ 24.201.03-90 Укажите угол разделки кромок под ручную дуговую сварку замыкающих продольных швов наружного кожуха рулонированного стального сосуда.

ОСТ 24.201.03-90 При ручной дуговой сварке замыкающих продольных швов наружного кожуха рулонированного стального сосуда необходимо выполнить разделку кромок. При какой толщине кожуха допускается разделка без скоса кромки?

ОСТ 24.201.03-90 При аргонодуговой сварке замыкающих продольных швов наружного кожуха рулонированного стального сосуда необходимо выполнить разделку кромок. При какой толщине кожуха допускается разделка без скоса кромки?

ОСТ 24.201.03-90 При ручной дуговой сварке замыкающих продольных швов наружного кожуха рулонированного стального сосуда необходимо выполнить разделку кромок. Укажите величину притупления в разделке.

Притупление не делается.

ОСТ 24.201.03-90 При ручной дуговой сварке замыкающих продольных швов наружного кожуха рулонированного стального сосуда необходимо выполнить разделку кромок. Укажите величину зазора в стыке.

ОСТ 24.201.03-90 При изготовлении выпуклых штампованных днищ и крышек сосудов высокого давления заготовки могут изготавливаться ручной дуговой сваркой. Из скольких частей они могут быть изготовлены?

Не более, чем из трех.

Не более, чем из пяти.

ОСТ 24.201.03-90 На какую ширину следует зачищать прилегающие к свариваемым кромкам поверхности деталей сосуда или аппарата высокого давления при ручной дуговой сварке?

Не менее 20 мм наружную поверхность и не менее 10 мм внутреннюю.

ОСТ 26-01-1434-87 Какие дефекты сварных соединений трубопроводов высокого давления допускается исправлять зачисткой с плавными переходами к основному металлу?

Залегающие на глубине до 5% минимальной толщины стенки.

Залегающие на глубине до 5% минимальной толщины стенки, но не более 2 мм.

Залегающие на глубине до 10% минимальной толщины стенки, но не более 3 мм.

ОСТ 26-01-1434-87 Какие дефекты сварных соединений трубопроводов высокого давления допускается исправлять выборкой и подваркой дефектного участка?

Наружные, залегающие на глубине свыше 5% минимальной толщины стенки или более 2 мм.

Внутренние, в сварных соединениях трубопроводов с Ду 60 мм и более.

Внутренние, в сварных соединениях трубопроводов с Ду 60 мм и более.и наружные, залегающие на глубине свыше 5% минимальной толщины стенки или более 2 мм.

ОСТ 26-01-1434-87 Какие допускные стыки должны сварить сварщики, чтобы получить доступ к ручной сварке технологических трубопроводов высокого давления во всех пространственных положениях?

Неповоротный, в вертикальном положении.

Неповоротный, в горизонтальном положении.

Неповоротные, в вертикальном и горизонтальном положении.

ОСТ 26-01-1434-87 Каким сварщикам, из числа тех, кто получил доступ к ручной сварке технологических трубопроводов высокого давления, присваивается личное клеймо?

Всем, без исключения.

Сварщикам, имеющим стаж работы не менее 10 лет.

Сварщикам, имеющим стаж работы не менее 5 лет.

ОСТ 26-01-1434-87 На каких трубопроводах высокого давления допускаются соединения с подкладными кольцами?

С условным проходом до 250 мм.

С условным проходом свыше 250 мм.

ОСТ 26-01-1434-87 На какую высоту от поверхности деталей трубопроводов высокого давления следует оставлять части технологических креплений при их огневой резке?

ОСТ 26-01-1434-87 Каким способом следует приваривать технологические крепления при сборке под сварку трубопроводов высокого давления?

ОСТ 26-01-1434-87 Каким способом следует приваривать технологические крепления при сборке под сварку трубопроводов высокого давления из аустенитных сталей толщиной менее 8 мм?

ОСТ 26-01-1434-87 Каким способом следует приваривать технологические крепления при сборке под сварку трубопроводов высокого давления из аустенитных сталей толщиной 8 мм и более?

ОСТ 26-01-1434-87 На каком расстоянии от кромок разделки допускается располагать швы приварки технологических креплений при сборке под сварку трубопроводов высокого давления?

ОСТ 26-01-1434-87 До какой температуры следует охлаждать металл шва перед наложением следующего валика при многопроходной сварке аустенитных сталей трубопроводов высокого давления?

400 градусов Цельсия.

200 градусов Цельсия.

100 градусов Цельсия.

ОСТ 26-01-1434-87 Каким образом следует клеймить сварные стыки трубопроводов высокого давления?

Читайте также: