Всн резервуары стальные цилиндрические вертикальные

Обновлено: 17.05.2024

ВЕДОМСТВЕННЫЕ СТРОИТЕЛЬНЫЕ НОРМЫ

ИНСТРУКЦИЯ ПО ИЗГОТОВЛЕНИЮ И МОНТАЖУ

ВЕРТИКАЛЬНЫХ ЦИЛИНДРИЧЕСКИХ РЕЗЕРВУАРОВ

Дата введения 1982-01-01

ВНЕСЕНЫ институтами Гипронефтеспецмонтаж, ВНИИмонтажспецстрой, Промстальконструкция

УТВЕРЖДЕНЫ Минмонтажспецстроем СССР 6 октября 1981 г.

ВЗАМЕН "Указания по изготовлению и монтажу вертикальных цилиндрических резервуаров для нефти и нефтепродуктов",Настоящая инструкция распространяется на изготовление и монтаж рулонным и полистовым методами вертикальных цилиндрических резервуаров для нефти и нефтепродуктов объемом до 50000 м.

Инструкция разработана институтом Гипронефтеспецмонтаж Минмонтажспецстроя СССР при участии институтов ВНИИмонтажспецстрой и Промстальконструкция с использованием материалов Гипроспецлегконструкции. Она учитывает: типовые проекты резервуаров, разработанные ЦНИИПроектстальконструкцией; технологию изготовления сварных рулонируемых полотнищ, разработанную институтами электросварки им. Е.О. Патона, ВНИИмонтажспецстрой, Гипронефтеспецмонтаж и Гипромонтажиндустрия; типовые проекты производства работ по монтажу, разработанные институтами Гипронефтеспецмонтаж и Промстальконструкция; требования соответствующих строительных норм, правил и государственных стандартов.

При разработке инструкции учтен опыт изготовления и монтажа резервуаров из рулонируемых конструкций, в том числе резервуара объемом 50000 м с плавающей крышей на Московском нефтеперерабатывающем заводе и 12 резервуаров объемом 50000 м, смонтированных методом полистовой сборки.

Составители: И.С.Гольденберг, Е.Т.Кузнецов, А.И.Шитиков, Б.В.Поповский, Г.А.Ритчик, Г.С.Чолоян, В.М.Григорьев, В.Н.Нищев, Е.С.Резниченко.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая инструкция распространяется на изготовление и монтаж стальных вертикальных цилиндрических резервуаров для хранения нефти и нефтепродуктов объемом от 100 до 50000 м (с высотой стенки до 18 м включительно).

В качестве основного метода сооружения резервуаров принят метод рулонирования, при котором стенки, днища, центральные части плавающих крыш и понтонов изготовляют и поставляют на монтажную площадку в виде рулонированных полотнищ, а покрытия, короба понтонов и плавающих крыш, кольца жесткости и другие конструкции - укрупненными элементами.

Изготовление и монтаж резервуаров полистовым методом производят при соответствующем технико-экономическом обосновании.

1.2. Изготовление и монтаж резервуарных конструкций необходимо производить с соблюдением правил техники безопасности и охраны труда, предусмотренных главой СНиП по технике безопасности в строительстве, правил устройства и безопасной эксплуатации грузоподъемных кранов, а также правил Госгортехнадзора, “Правил пожарной безопасности при производстве строительно-монтажных работ” и “Правил пожарной безопасности при производстве сварочных и других огневых работ на объектах народного хозяйства”, утвержденных ГУПО МВД СССР.

1.3. Настоящая инструкция является обязательным руководством при составлении проектов производства работ, изготовлении и монтаже резервуаров для нефти и нефтепродуктов.

2. МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗЕРВУАРНЫХ КОНСТРУКЦИЙ

2.1. Качество и марки сталей, из которых изготовляют конструкции резервуаров, должны соответствовать указаниям проекта, а также требованиям соответствующих строительных норм и правил стандартов и технических условий и удостоверяться сертификатами заводов-поставщиков.

2.2. Замена марок стали и отступления от дополнительных гарантий, указанных в проекте, допускается только по согласованию с организацией, разработавшей чертежи КМ.

2.3. Сталь, предназначенная для изготовления резервуаров, должна быть рассортирована, замаркирована, сложена по профилям, маркам и перед подачей в производство выправлена, очищена от окалины, ржавчины, масла, влаги, снега, льда и других загрязнений.

Примечание. При отсутствии на заводах-изготовителях дробеметных установок допускается подача металлопроката в производство без удаления окалины.

2.4. Сталь должна храниться в закрытом помещении, защищенном от атмосферных осадков и загрязнений, в устойчивых штабелях высотой не более 1,5 м. Штабеля укладывают на стеллажи или плоские подкладки. Соприкосновения стали с грунтом или полом быть не должно. Между штабелями оставляют проходы шириной не менее 1 м.

2.5. Листовую сталь следует хранить в штабелях пакетами толщиной до 50 мм. Между пакетами по одной вертикали должны быть проложены деревянные прокладки. Высота прокладок должна обеспечивать свободную строповку пакета металла. Расстояние между ними устанавливают из условия исключения остаточных прогибов. Длина прокладки не должна быть меньше ширины штабеля и не должна превышать его ширину более чем на 200 мм.

2.6. Качество и марки сварочных материалов, применяемых в соответствии с проектом при изготовлении конструкций резервуаров, должны удовлетворять требованиям соответствующих стандартов и технических условий и удостоверяться сертификатами (паспортами) заводов-изготовителей; в виде исключения допускается удостоверять качество и марки лабораторными испытаниями в соответствии с требованиями, установленными стандартами.

2.7. Хранение основных сварочных материалов (покрытых электродов, сварочной проволоки, флюса) должно соответствовать требованиям ГОСТ 9466-75, ГОСТ 2246-70*, ГОСТ 9087-81 и соответствующих технических условий.

2.8. Перед применением электродную проволоку следует очистить от грязи, технологической и консервирующей смазки, ржавчины. Применение неочищенной проволоки не разрешается. Очистку производят при перемотке (укладке) проволоки в кассеты сварочного автомата или полуавтомата.

2.9. Порошковую проволоку перед сваркой прокаливают в режиме, указанном в паспорте завода-изготовителя.

2.10. Перед применением сварочный флюс должен быть просушен в печах и просеян для удаления пыли. Режимы сушки устанавливают в соответствии с указаниями сертификата (паспорта) завода-изготовителя.

2.11. Для сварки конструкций следует использовать сварочный углекислый газ 1 и 2 сортов или пищевую углекислоту (углекислый газ) по ГОСТ 8050-76*. Применять техническую углекислоту запрещается.

2.12. Устройство, содержание, маркировку, хранение и транспортирование пустых и наполненных сжиженным углекислым газом баллонов производят в строгом соответствии с правилами устройства и безопасной эксплуатации сосудов, работающих под давлением, утвержденных Госгортехнадзором.

2.13. Хранить электроды дольше срока, указанного в сертификате (паспорте) завода-изготовителя, не разрешается.

Применение электродов, срок хранения которых истек, допускается только после подтверждения их качества путем проведения лабораторных исследований и испытаний в соответствии с требованиями ГОСТ 9466-75.

Перед применением все электроды должны быть подвергнуты сушке (прокалке) по режиму, указанному в паспорте завода-изготовителя.

2.14. На рабочее место сварщика флюс, электроды или порошковые проволоки должны подаваться только в просушенном или прокаленном состоянии непосредственно из прокалочной или резервной печи в количестве, необходимом для работы в одной смене, а при сварке стали класса С 60/45 для работы в течение двух часов. У рабочего места электроды, порошковые проволоки и флюс необходимо хранить в условиях, исключающих увлажнение.

3. ИЗГОТОВЛЕНИЕ РЕЗЕРВУАРНЫХ КОНСТРУКЦИЙ

3.1. Погрузку, разгрузку и транспортирование стали необходимо осуществлять таким образом, чтобы исключить возможность повреждения кромок профилей или листов и получения ими остаточных прогибов в результате пластических деформаций, вызванных неправильной строповкой.

Стропы должны обеспечивать надежное закрепление перемещаемого металла, а их крепление к металлу не должно приводить к образованию вмятин, заминов и других дефектов на кромках металла.

3.2. Захватывать пакеты листов при погрузке со склада и в других случаях необходимо с помощью четырехветвевых стропов, имеющих захваты с широким зевом. Захватывать отдельные листы при межоперационных транспортировках следует электромагнитными и вакуумными захватами, а также другими способами, исключающими повреждения кромок и остаточные прогибы листов.

Строповка пакетов и отдельных листов одноветвевым или двухветвевым стропом запрещается.

3.3. Межоперационное транспортирование металла в цехах следует осуществлять в контейнерах или по конвейеру.

3.4. Разметку следует производить с помощью рулеток, соответствующих точности второго класса по ГОСТ 7502-80, и металлических измерительных линеек по ГОСТ 427-75. При разметке необходимо учитывать технологические припуски на механическую обработку, усадку от сварки и другие припуски, указываемые в чертежах КМД или технической документации.

3.5. Правка стали в холодном состоянии должна производиться способами, исключающими образование вмятин, забоин и других повреждений на поверхности стали.

Правка листовой стали должна осуществляться в холодном состоянии на 11-13-валковых листоправильных машинах.

3.6. Радиус кривизны деталей в расчетных элементах при правке и гибке в холодном состоянии на вальцах и прессах не должен быть меньше, а стрела прогиба не должна быть больше величин, приведенных в табл. 1.

При меньших радиусах кривизны правка и гибка должны производиться в горячем состоянии.

Допускаемые отклонения при гибке и правке не должны превышать величин, приведенных в табл. 2.

4.3 Монтаж стенки

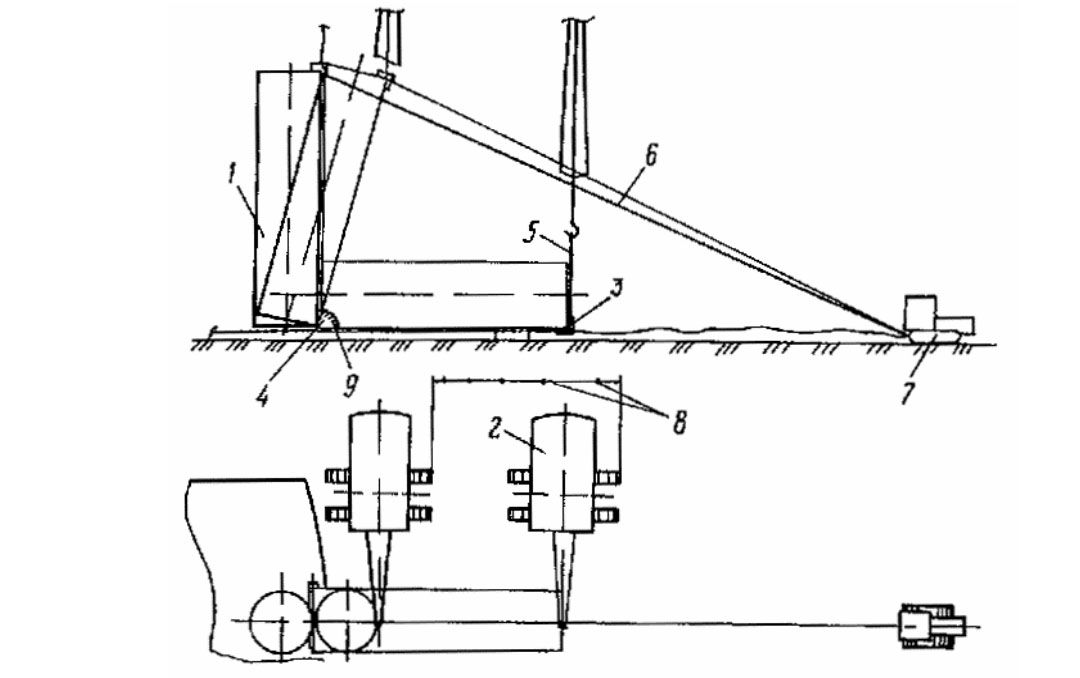

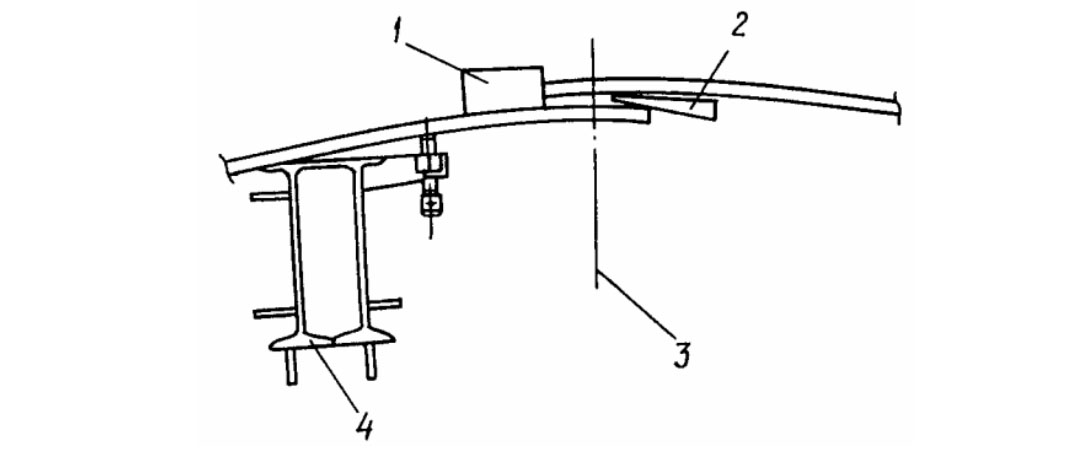

Установку рулонов в вертикальное положение рекомендуется производить с опиранием на шарнир краном, перемещающимся в процессе подъема по специально подготовленной площадке (черт. 7).

Перед установкой рулонов стенки производят следующие подготовительные работы:

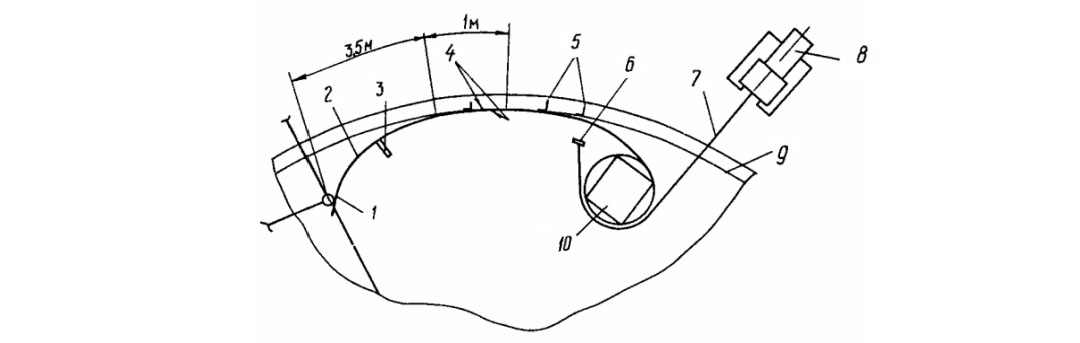

Подъем рулона стенки краном, перемещающимся в процессе подъема

1 - рулон стенки; 2 - кран; 3 - захват для подъема рулона; 4 - шарнир; 5 - грузовой канат; 6 - тормозной канат; 7 - тормозной трактор; 8 - реперы, определяющие этапы перемещения крана; 9 - угловой сектор

- на первый рулон стенки рядом с вертикальной кромкой закрепляют трубу жесткости с тремя расчалками, придающую поперечную жесткость начального участка полотнища при развертывании;

- на нижнем торце рулона к каркасу крепят поддон из листовой стали толщиной 6 - 8 мм, диаметром 3400 мм. Поддон со стороны днища обильно смазывают солидолом;

- производят строповку грузового каната через захват, устанавливаемый на верхнем торце рулона (кроме этого, к захвату крепят тормозной канат) или штуцера, привариваемые к рулону на подкладных листах на расстоянии 500 - 1000 мм от верхнего торца;

- проверяют перпендикулярность продольных осей рулона и трубы шарнира. Ось рулона, грузовой и тормозной канаты должны находиться в одной вертикальной плоскости; производят обтяжку и проверку такелажной оснастки пробным подъемом рулона на 100 - 200 мм с выдержкой в течение 10 мин.

Подъем рулона с одновременным контролем допустимого отклонения полиспаста крана от вертикали (по соответствующей риске на условном секторе) чередуют с перемещением крана по площадке на определенное расстояние между заранее установленными реперами без изменения вылета стрелы.

В процессе подъема необходимо обеспечивать провисание тормозного каната до достижения рулоном угла наклона на 10 - 18° меньше угла положения неустойчивого равновесия.

При дальнейшем подъеме выбирают слабину тормозного каната. Движение рулона при переходе его центра тяжести через ось поворота обеспечивают за счет своевременного включения в работу тормозного трактора, что достигается контролем угла наклона по угловому сектору. С помощью тормозного трактора рулон плавно устанавливают на днище резервуара.

Рулон может быть поднят в вертикальное положение другими способами, предусмотренными ППР, в том числе с использованием кранов меньшей грузоподъемности (с опиранием на стойку или расположением грузового полиспаста параллельно стреле), а также двух кранов без опорного шарнира и т.п.

4.3.2. Установка монтажной стойки

Монтажную стойку, используемую для укладки щитов покрытия, устанавливают в центре днища резервуара в следующей последовательности:

- уточняют высоту монтажной стойки в соответствии с фактической высотой центра днища резервуара. У стоек резервуаров объемом 10000 м3 и более, кроме того, учитывается строительный подъем сферического покрытия, а оголовки монтажных стоек снабжаются устройством, позволяющим плавно опускать смонтированное и полностью сваренное покрытие в проектное положение;

- устанавливают стойку в вертикальное положение краном с подтаскиванием нижнего конца трактором, обеспечивая вертикальность полиспаста крана;

- фиксируют монтажную стойку в центре днища с помощью специальных упоров;

- объемами 10000 м 3 и более расчалки крепят к периферийной части днища на расстоянии не менее 4,5 м от стенки таким образом, чтобы при развертывании рулона расчалки не мешали его перемещению. На резервуарах объемами 5000 м 3 и менее расчалки крепят к наземным якорям, расположенным за основанием (фундаментом).

По мере развертывания рулона мешающие расчалки поочередно укорачивают и крепят к днищу резервуара через приварные скобы с подкладными пластинами; - стойку выставляют в вертикальном положении с помощью талрепов расчалок. Контроль производят по отвесам.

4.3.3. Развертывание рулонов стенки

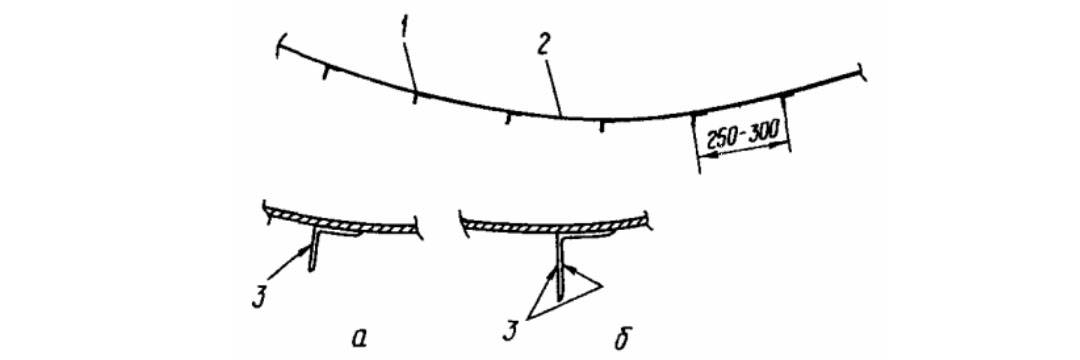

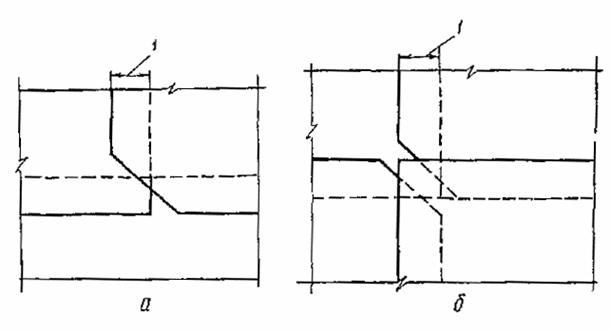

До начала развертывания рулона стенки к днищу резервуара по кольцевой риске приваривают ограничительные уголки с интервалом 250 - 300 мм (черт. 8). В зоне вертикального монтажного стыка на расстоянии 3 м в обе стороны от стыка ограничительные уголки приваривают по окончании формообразования концов полотнищ.

Приварка ограничительных уголков:

а - для резервуаров объемом до 20000 м 3 ;

б - усиленная для резервуаров объемом свыше 20000 м 3

1 - ограничительный уголок; 2 - стенка резервуара; 3 - приварка

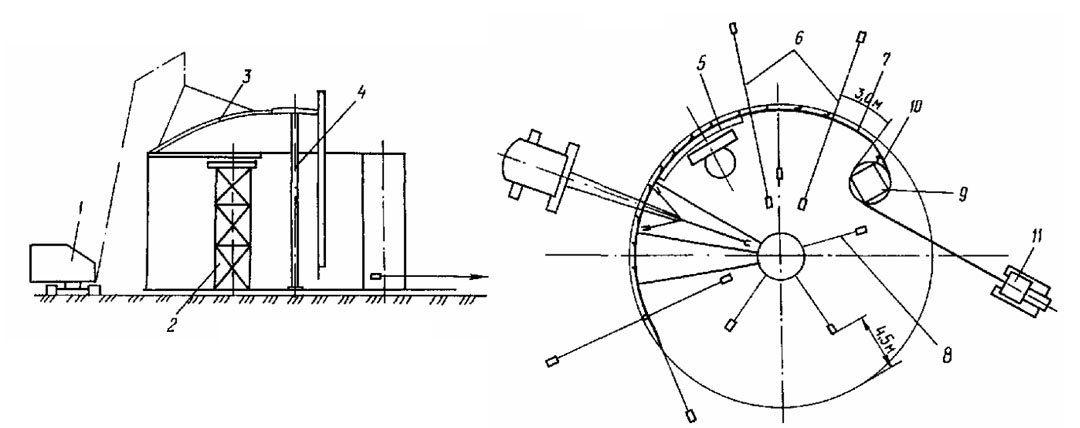

Развертывание рулона (черт. 9, 10) производят трактором с помощью каната и тяговой скобы, привариваемой к рулону на высоте 500 мм. При этом соблюдают следующую последовательность:

- приваривают тяговую скобу в первое положение;

- срезают удерживающие планки (см. п. 10.9);

- развернув часть полотнища и не ослабляя натяжение каната, устанавливают клиновой упор между рулоном и развернутой частью полотнища;

- ослабляют натяжение каната тяговой скобы до прижатия рулона к клиновому упору и погашения упругих деформаций полотнища;

- приваривают вторую тяговую скобу с канатом, снимают первую скобу и продолжают развертывание рулона.

По мере развертывания рулонов полотнище стенки прижимают к ограничительным уголкам, прихватывают и приваривают к днищу резервуара.

На всех этапах развертывания рулона необходимо следить за тем, чтобы сварной шов крепления тяговой скобы к рулону не работал на излом. Развертывание очередного участка полотнища необходимо прекратить, когда опорная пластина тяговой скобы расположится по направлению тягового каната.

Концы полотнища на длине 3 м от вертикальных кромок к днищу не прихватывают.

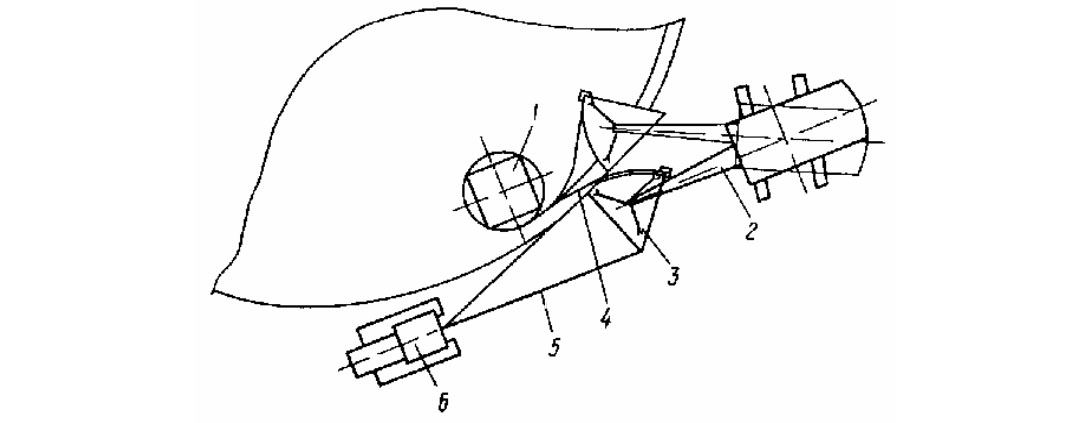

Развертывание рулона стенки резервуара со стационарным покрытием

1 - кран; 2 стойка для монтажа опорного кольца; 3 - щит покрытия, 4 - монтажная стойка; 5 - опорное кольцо; 6 - переносные расчалки; 7 - развернутая часть полотнища стенки; 8 - расчалки монтажной стойки; 9 - рулон стенки; 10 - клиновой упор; 11 - трактор

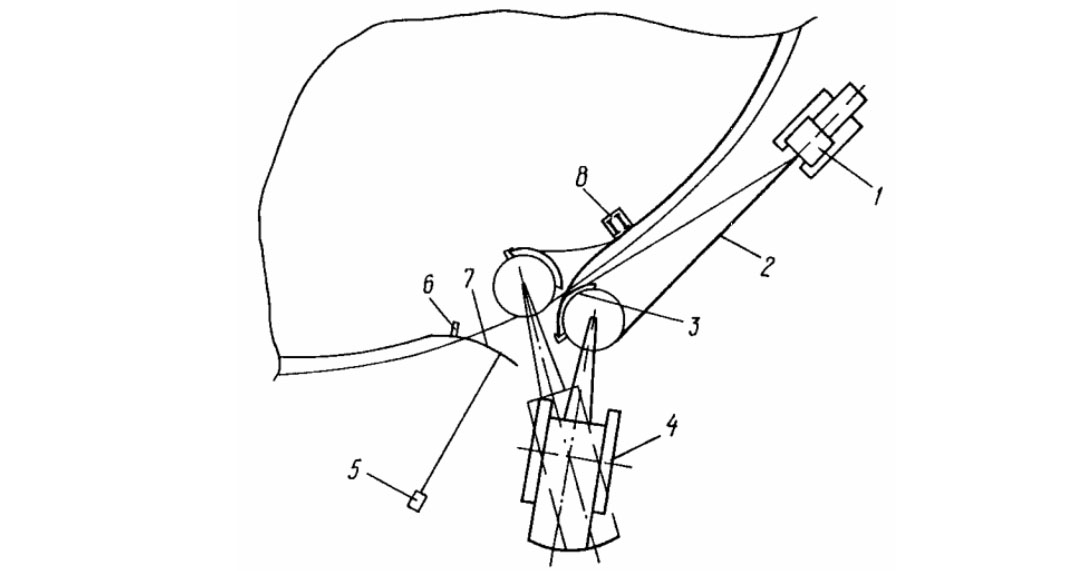

Развертывание рулона стенки резервуара с плавающей крышей

1 - стойка для монтажа кольца жесткости (промежуточных колец); 2 - кольцо жесткости; 3 - переносные расчалки; 4 - развернутая часть полотнища стенки; 5 - рулон стенки; 6 - клиновой упор; 7 - трактор

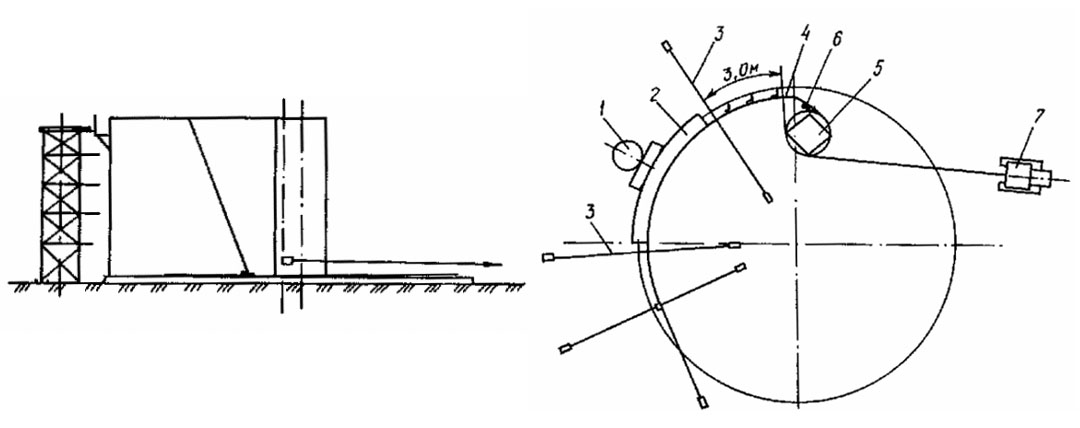

При развертывании рулонов стенки высотой 18 м из стали марки 16Г2АФ для удержания витков полотнища в зоне развертывания рекомендуется применять удерживающий канат, один конец которого закрепляют к окрайкам днища резервуара, а другой - к трактору. По мере развертывания рулона этот канат постепенно ослабляют (черт. 11).

Развертывание рулонов высотой 18 м с последующей их прихваткой к днищу следует производить участками не более 1,5 - 2 м.

Удержание рулона стенки из высокопрочной стали в зоне развертывания

1 - труба жесткости; 2 - начальный участок полотнища стенки; 3 - упор; 4 - прихватка стенки к днищу; 5 - ограничительные уголки; 6 - скоба; 7 - удерживающий канат; 8 - трактор; 9 - риски для приварки ограничительных уголков; 10 - рулон стенки

На верхних поясах стенки резервуара, не закрепленных элементами опорных колец, кольцевых площадок или щитами покрытия, устанавливают расчалки, предохраняющие стенку от потери устойчивости под действием ветровой нагрузки.

4.3.4. Замыкание монтажных стыков стенок

Перед замыканием монтажных стыков развернутых полотнищ стенки производят формообразование концов полотнищ, имеющих значительные остаточные деформации от рулонирования. Как правило, формообразуют полотнища стенки толщиной 8 мм и более.

Формообразование производят трактором с помощью специальных приспособлений.

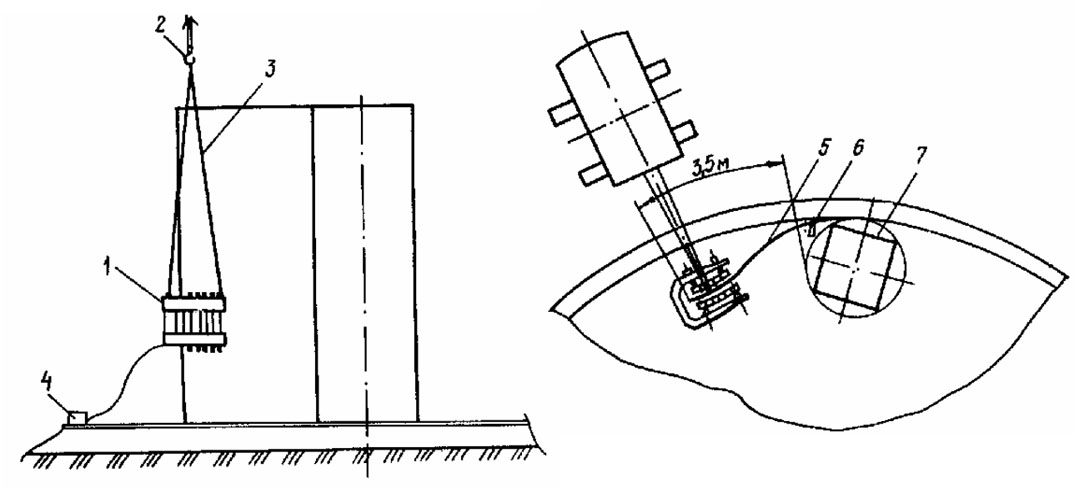

В том случае, когда требуется формообразовать один или два пояса полотнища стенки в качестве приспособления рекомендуется применять гибочный сектор (черт. 12)

Формообразование нижних поясов стенки

1 - рулон стенки; 2 - кран; 3 - гибочный сектор; 4 - формообразуемый участок полотнища; 5 - тяговый канат; 6 - трактор

При формообразовании полотнища по всей высоте применяют специальное приспособление, изготовленное из каркаса рулона с установленными на нем гибочными шаблонами (черт. 13).

При формообразовании концевых участков полотнищ стенки может быть применен механизированный способ правки гидравлическим устройством конструкции Гипронефтеспецмонтажа и Таллиннского политехнического института (черт. 14).

При формообразовании концы полотнищ на длине 3 м не должны иметь элементов опорного кольца или кольцевой площадки.

Формообразование считают законченным в том случае, если по его окончании концевой участок полотнища занимает положение, близкое к проектному.

Формообразование полотнища стенки по всей высоте

1 - трактор; 2 - тяговый канат, 3 - приспособление для формообразования; 4 - кран, 5 - наземный якорь; 6 - упор; 7 - формообразованный участок полотнища; 8 - стойка-упор

После формообразования срезают нахлест с разделкой кромки и окончательно собирают стык с проектным зазором на прихватках с некоторым выводом собранного стыка наружу за проектную кривизну резервуара на величину, предусмотренную ППР, с тем, чтобы после сварки монтажного стыка угловые деформации не превышали допусков, приведенных в проекте и настоящих ВСН. Для этой цели применяют приспособление, обеспечивающее вывод стыкуемых участков полотнищ в требуемое положение (черт. 15).

После сварки, проверки качества выполнения сварных соединений, исправления дефектов и повторного контроля снимают все монтажные приспособления с полотнища стенки в зоне монтажного стыка.

4.3.5. Монтаж опорных колец и колец жесткости

Элементы опорного кольца и колец жесткости устанавливают по мере развертывания полотнища стенки. Предварительно верх стенки в местах установки колец с помощью расчалок и переносной скобы выводят в проектное положение (см. черт. 9, 10).

Формообразование полотнища стенки гидравлическим устройством

1 - гидравлическое устройство; 2 - кран; 3 - строп; 4 - пульт управления устройством; 5 - начальный участок полотнища стенки; 6 - упор; 7 - рулон стенки

Замыкание вертикального монтажного стыка

1 - ограничительная пластина; 2 - клин; 3 - ось вертикального монтажного стыка; 4 - приспособление для замыкания

До монтажа кривизну элементов опорного кольца и кольца жесткости сверяют по риске наружного диаметра резервуара, проведенной на днище.

В зависимости от конструкции опорного кольца допускается монтаж его элементов укрупненными блоками.

Перед установкой элемента опорного кольца в проектное положение к нему закрепляют ловители и краном навешивают элемент на стенку резервуара.

Элемент опорного кольца, прихваченный к стенке резервуара, приводят с помощью расчалок к проектному положению, определяемому с помощью отвеса по риске контроля вертикальности стенки резервуара, проведенной на днище. Отвесы оставляют до конца монтажа.

После установки второго и последующего элементов, прихватки и приварки их к стенке проверяют вертикальность стенки по отвесам и только тогда производят сварку элементов между собой. Установку элементов кольца жесткости ведут аналогично установке элементов опорного кольца.

Если резервуар имеет промежуточные кольца жесткости по высоте стенки, монтаж элементов этих колец должен опережать монтаж верхнего кольца жесткости (опорного кольца) на 5 - 7 м.

Элементы промежуточного кольца жесткости краном устанавливают на опорные кронштейны, ранее закрепленные на стенке. Для монтажа элементов опорных колец и колец жесткости рекомендуется применять вертикальные самоходные подъемники.

Монтаж резервуаров полистовым методом

6.1. При изготовлении и монтаже резервуаров методом полистовой сборки следует соблюдать требования разделов 2, 3, п. 4.1, 4.2, 4.4, 4.5, 5, 7, 8, 9, 10 настоящих ВСН.

6.2. Организация, разрабатывающая или привязывающая ППР по монтажу резервуаров, должна в его составе уточнить подготовку кромок листов стенки в зависимости от принятых видов сварки, места строповки конструкций и другие вопросы, вытекающие из принятой технологии монтажа резервуаров. Одновременно должны быть разработаны поставляемые вместе с конструкциями резервуаров приспособления: устройства, конструкция которых должна предусматривать восприятие ветровых нагрузок для обеспечения устойчивости стенки во время монтажа; стенды для контрольной сборки и укрупнения листов стенки и кровли в блоки, монтажные стойки для резервуаров с покрытием; сборочные и строповочные приспособления; контрольные пластины для сварщиков и т.п.

6.3. В числе временных сооружений необходимо предусмотреть:

- помещения для сварочного оборудования;

- специальные сани для транспортирования автоматической установки типа "Циркоматик" и других сварочных аппаратов;

- хранилище для контейнеров с ампулами радиоактивных веществ (в случае отсутствия рентгеновского аппарата);

- кладовую для хранения сварочной проволоки, электродов и флюса с установкой в ней электрической печи для прокалки и сушки сварочных материалов;

- помещение для проявления и обработки снимков просвеченных швов;

- помещение для рабочих.

6.4. Технологический процесс сборки и сварки днищ резервуаров и центральных частей плавающих крыш (понтонов), монтируемых из рулонных заготовок, с целью получения минимальных сварочных деформаций, должен предусматривать следующую последовательность:

- монтируют окрайки днища, собирая стыки между ними на остающейся подкладке с зазором клиновидной формы, равным у периферии 4 - 6 мм, а у другого конца стыка 10 - 12 мм. Стыки закрепляют гребенками и сваривают на длине 200 - 250 мм в местах примыкания стенки (черт. 18);

Схема сварки стыков окраек

1 - окрайка; 2 - подкладка; 3 - гребенка; 4 - сварочный шов; 5 - частичная сварка; 6 - риска установки первого пояса

Черт. 18

- монтируют рулонированные полотнища днища резервуара и сваривают соединения между ними только на площади, закрываемой впоследствии днищем плавающей крыши (понтона), не доваривая концы стыков на 2 м;

- после приварки на днище плит под опорные стойки и испытания сварных соединений днища резервуара на герметичность, монтируют полотнища плавающей крыши (понтона). Соединения между ними не доваривают по концам на длину 2 м;

- монтируют первый пояс стенки резервуара, сваривают его вертикальные стыки, затем приваривают к окрайкам днища;

- после сварки пояса с окрайками зазор в стыках окраек становится нормальным и стыки сваривают по всей их длине. Затем собирают полотнища днища резервуара с окрайками и приваривают их. В последнюю очередь заканчивают сварку соединений между полотнищами, которые оставляли не сваренными;

- днище плавающей крыши (понтона) после монтажа и сварки второго пояса стенки резервуара, монтажа и сварки коробов понтона собирают и сваривают вначале с ребром понтона, затем заваривают соединения между полотнищами, которые ранее оставались не сваренными.

6.5. Днища, сооружаемые из отдельных листов и окраек, также как из рулонных заготовок, монтируют в два этапа. Сначала монтируют окрайки, затем центральную часть днища. Порядок сборки и сварки окраек такой же, как и при монтаже днищ резервуаров из рулонных заготовок (см. п. 6.4). Листы укладывают полосами от центра днища к периферии, соблюдая минимальный размер нахлестки 30 мм. Сборку листов между собой осуществляют с помощью сборочных приспособлений. Разделку кромок в узлах стыковки выполняют, как указано на черт. 19. К сварке днища приступают после закрепления листов днища на прихватках, за исключением соединений периферийных листов с примыкающими к ним листами. В целях получения минимальной деформации после разбивки днища на отдельные зоны (четверти) рекомендуется последовательно сваривать (черт. 20):

- листы в зонах;

- зоны между собой;

- соединения периферийных листов между собой на участках, несколько больших их нахлестки на окрайки;

- кольцевое соединение периферийных листов с окрайками;

- оставшиеся соединения периферийных листов между собой;

- периферийные листы со всей средней частью днища.

6.6. При сварке днищ резервуаров из отдельных листов без окраек после сварки листов в зонах переводят нахлесточные соединения между периферийными листами на их краях на длине 200 - 250 мм в стыковые и заваривают эти участки на подкладках. Затем собирают первый пояс стенки, сваривают вертикальные швы, приваривают пояс к периферийным листам днища, после чего заваривают соединения между периферийными листами и в последнюю очередь сваривают периферийные листы со всей средней частью днища.

Подготовка кромок листов в узлах стыковки:

а - трех листов; б - четырех листов

1 - величина нахлестки

Черт. 19

Схема сборки и сварки днища из листов

1 - окраина; 2 - периферийные листы; 3 - зона; 4 - шов между зонами; 5 - шов между периферийными листами и зонами; 6 - стенка

Черт. 20

6.7. Стенки резервуаров изготавливают и поставляют на монтажную площадку в виде отдельных вальцованных листов. На каждом листе заводом-изготовителем должен быть указан номер плавки и приложена копия сертификата.

Транспортировать и хранить вальцованные листы следует в контейнерах исключающих возможность их развальцовки и деформации.

6.8. До начала сборки стенки резервуара необходимо проверить: горизонтальность окраек днища (пп. 4.2.1, 7.1 настоящих ВСН), правильность геометрической формы листов (радиус гибки), соответствие разделки кромок проекту и дополнительным техническим требованиям ППР.

6.9. В процессе полистовой сборки (сборки из укрупненных блоков) следует строго соблюдать очередность установки элементов, предусмотренную ППР. Особенно тщательно необходимо контролировать сборку и сварку первого пояса, так как его качество предопределяет правильность геометрической формы всей стенки резервуара.

6.10. Листы первого пояса (укрупненные блоки) устанавливают на окрайки по разметке. При этом необходимо следить за тем, чтобы расположение первого листа строго соответствовало требованиям ППР.

6.11. Размеры разбежки между вертикальными стыками листов первого пояса и стыками окраек днища должны быть не менее 200 мм. Размеры разбежки между вертикальными стыками отдельных поясов - не менее 500 мм.

Сборка вертикального стыка между листами стенки

1 - тавровое стяжное приспособление; 2 - клин; 3 - проушина.

Черт. 21

6.12. Листы пояса с окрайками и между собой соединяют при помощи сборочных приспособлений (черт. 21 и 22), обеспечивающих проектные зазоры между кромками. В процессе сборки необходимо контролировать геометрическую форму стенки резервуара по поясам, совпадение кромок и зазоры в вертикальном и горизонтальном стыках. Последний (замыкающий) лист (блок) пояса обрезают по месту с разделкой кромок и обеспечением проектного зазора.

Сборка листов первого пояса стенки с днищем

1 - ограничитель; 2 - угловое стяжное приспособление; 3 - проушина; 4 - клин

Черт. 22

6.13. Стенку резервуара монтируют с обеспечением устойчивости от ветровых нагрузок, раскрепляя ее расчалками или используя при сборке и сварке металлические подмости, конструкция которых предусматривает восприятие ветровых нагрузок.

6.14. Технологию сборки и сварки стенки разрабатывают с учетом обеспечения геометрической формы и допустимых отклонений, приведенных в пп. 7.6, 7.7 и табл. 20 СНиП 3.03.01-87 (см. обязательное приложение 5).

6.15. Монтажные стыковые соединения стенок резервуаров следует выполнять дуговой сваркой со свободным или принудительным формированием шва с применением высокопроизводительных сварочных автоматов.

В случаях отсутствия высокопроизводительных автоматов для сварки горизонтальных стыковых соединений стенки, а также с целью уменьшения количества монтажных элементов целесообразно производить укрупнение листов в монтажные блоки из двух-трех листов, свариваемых по длинной кромке автоматом под флюсом. Сборку и сварку в блоки необходимо производить в удобных положениях, в кондукторах.

Вертикальные стыки пояса, а также горизонтальный стык между поясами сваривают одновременно несколько сварщиков, расположенных равномерно по окружности и двигающихся по мере сварки в одну сторону. Для сварки вертикальных стыков стенки следует предусмотреть технологию, обеспечивающую минимальное западание и выпучивание зоны стыка.

6.16. Качество монтажных швов стенки и днища резервуаров, монтируемых полистовым методом, контролируется посредством систематической проверки соблюдения технологического процесса; внешнего осмотра; проверки размеров и испытания на непроницаемость и герметичность (керосином, вакуум-прибором и пр.) всех швов. Для резервуаров объемами 2000 м 3 и более, кроме того, обязателен контроль вертикальных швов проникающим излучением или другими физическими методами. Объем контроля в соответствии с п. 5.17.

6.17. Монтаж плавающей крыши (понтона), подъем ее для установки опорных стоек, монтаж оборудования и направляющих крыши (понтона) выполняют в той же последовательности, что на резервуарах со стенкой из рулонных заготовок.

НОРМАТИВНО-ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ:

Описание: Собраны нормативные документы разных ведомств по проектированию, монтажу, эксплуатации, диагностированию, антикоррозионной защите и ремонту вертикальных, горизонтальных, металлических, железобетонных резервуаров для нефти и нефтепродуктов, а также газгольдеров. Дополнительно включены документы по охране труда связанных с этой отраслью профессий.

Формат: PDF

- 1. ВСН 311-89

Ведомственные строительные нормы. Монтаж стальных вертикальных цилиндрических резервуаров для хранения нефти и нефтепродуктов объемом от 100 до 50000м³.

Ссылка для скачивания, размер 874 кб. - 2. ВСН 467-85

Общие производственные нормы расхода материалов в строительстве. Сборник 7. Монтаж стальных конструкций резервуаров и газгольдеров.

Ссылка для скачивания, размер 246 кб. - 3. ГОСТ 17032-2010

Резервуары стальные горизонтальные для нефтепродуктов. Технические условия.

Ссылка для скачивания, размер 146 кб. - 4. ГОСТ 8.570-2000 ГСИ.

Резервуары стальные вертикальные цилиндрические. Методика поверки.

Ссылка для скачивания, размер 856 кб.

5. ГОСТ 31385-2016

Резервуары вертикальные цилиндрические стальные для нефти и нефтепродуктов. Общие технические условия.

Ссылка для скачивания , размер 7,07 мб.

6. РБ 03-69

«Руководство по безопасности вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов»утвержденное приказом №780 от 26.12.2012

Ссылка для скачивания , размер 3,52 мб.

7. ЕНиР - Единые нормы и расценки на строительные, монтажные и ремонтно-строительные работы. Сборник Е5. Выпуск 2. Резервуары и газгольдеры.

Ссылка для скачивания , размер 526 кб.

8. Инструкция по охране труда для работников, занятых зачисткой резервуаров (Утв. Минтрудом России 17.05.2004г.)

9. Руководство по безопасной эксплуатации мокрых газгольдеров, предназначенных для горючих газов. 1972г.

Ссылка для скачивания, размер 659 кб.

10. ИТН-93

Инструкция по техническому надзору, методам ревизии и отбраковке трубчатых печей, резервуаров, сосудов и аппаратов нефтеперерабатывающих и нефтехимических производств .

Ссылка для скачивания , размер 1,34 мб.

11. Методика проведения операций по консервации и ликвидации объектов (резервуарного парка) нефтебазового хозяйства. НК Роснефть, 2004г.

Ссылка для скачивания , размер 297 кб.

12. Методические указания по определению выбросов загрязняющих веществ в атмосферу из резервуаров (с дополнениями НИИ «Атмосфера»), 1998г.

Ссылка для скачивания , размер 701 кб.

Ссылка для скачивания , размер 1,42 мб.

13. ПБ 09-560-03

Руководство по безопасности для нефтебаз и складов нефтепродуктов. УТВЕРЖДЕНО приказом Федеральной службы по экологическому, технологическому и атомному надзору от 26 декабря 2012 г. N 777

Ссылка для скачивания , размер 298 кб.

14. Правила оценки пригодности резервуаров к эксплуатации на предприятиях Гражданской Авиации, 1987г.

Ссылка для скачивания , размер 350 кб.

15. ПТЭ Правила технической эксплуатации резервуаров и инструкции по их ремонту, 1986г.

Ссылка для скачивания , размер 2,62 мб.

16. ПТЭ Правила технической эксплуатации резервуаров, 2004г.

Ссылка для скачивания, размер 2,19 мб.

17. РД 03-380-00

Инструкция по обследованию шаровых резервуаров и газгольдеров для хранения сжиженных газов под давлением.

Ссылка для скачивания, размер 521 кб.

18. РД 03-410-01

Инструкция по проведению комплексного технического освидетельствования изотермических резервуаров сжиженных газов.

Ссылка для скачивания, размер 850 кб.

19. РД 03-420-01

Инструкция по техническому обследованию железобетонных резервуаров для нефти и нефтепродуктов.

Ссылка для скачивания, размер 384 кб.

20. РД 05.00-45.21.30-КТН-005-1-05

Правила антикоррозионной защиты резервуаров, 2005г.

Ссылка для скачивания, размер 964 кб.

22. РД 112-045-2002

Нормы технологических потерь нефтепродуктов при зачистке резервуаров на предприятиях нефтепродуктообеспечения "Роснефть".

Ссылка для скачивания, размер 421 кб.

23. РД 153-112-017-97

Инструкция по диагностике и оценке остаточного ресурса вертикальных стальных резервуаров.

Ссылка для скачивания, размер 352 кб.

24. РД 153-34.0-21.529-98 (СО 34.21.529-98)

Методика обследования железобетонных резервуаров для хранения жидкого топлива.

Ссылка для скачивания, размер 480 кб.

26. РД 34.21.526-95

Типовая инструкция по эксплуатации металлических резервуаров для хранения жидкого топлива и горячей воды.Строительные конструкции.

Ссылка для скачивания, размер 400 кб.

27. РД 34.23.601-96

Рекомендации по ремонту и безопасной эксплуатации металлических и железобетонных резервуаров для хранения мазута.

Ссылка для скачивания, размер 530 кб.

29. Регламент расчета полезной емкости резервуарного парка и разработки технологических карт на резервуары и резервуарные парки. «Транснефть», 2003г.

Ссылка для скачивания, размер 462 кб.

31. Руководство по тушению нефти и нефтепродуктов в резервуарах и резервуарных парках, ГУГПС-ВНИИПО-МИПБ, 1999.

Ссылка для скачивания, размер 995 кб.

32. СНиП 2.11.03-93

Склады нефти и нефтепродуктов. Противопожарные нормы.

Ссылка для скачивания, размер 370 кб.

33. СНиП 34-02-99

Подземные хранилища газа, нефти и продуктов их переработки.

Ссылка для скачивания, размер 219 кб.

34. СТО 0030-2004 Стандарт организации.

Резервуары вертикальные цилиндрические стальные для нефти и нефтепродуктов. Правила технического диагностирования, ремонта и реконструкции.

Ссылка для скачивания, размер 980 кб.

36. ТОИ Р-112-12-95

Типовая инструкция по охране труда при эксплуатации резервуарных парков предприятий нефтепродуктообеспечения.

Ссылка для скачивания, размер 89 кб.

37. ТОИ Р-112-13-95

Типовая инструкция по охране труда при сливоналивных операциях в резервуарных парках, на железнодорожных и автоналивных эстакадах.

Ссылка для скачивания, размер 85 кб.

38. ТОИ Р-112-16-95

Типовая инструкция по охране труда при зачистке резервуаров на предприятиях нефтепродуктообеспечения.

Ссылка для скачивания, размер 136 кб.

40. СП 16.13330.2011

Свод правил, Стальные конструкции. Актуализированная редакция СНиП II-23-81.

Ссылка для скачивания, размер 3,55мб

41. СП 43.13330.2012

Сооружения промышленных предприятий. Актуализированная редакция СНиП 2.09.03-85.

Ссылка для скачивания, размер 1,84мб

Всн резервуары стальные цилиндрические вертикальные

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

РЕЗЕРВУАРЫ ВЕРТИКАЛЬНЫЕ ЦИЛИНДРИЧЕСКИЕ СТАЛЬНЫЕ ДЛЯ ХРАНЕНИЯ НЕФТЕПРОДУКТОВ

Правила производства и приемки работ при монтаже

Vertical cylindrical steel tanks for storage of oil products. Rules of work's production and acceptance under installation

Предисловие

Сведения о своде правил

1 ИСПОЛНИТЕЛЬ - Акционерное общество "Всесоюзный научно-исследовательский институт по строительству, эксплуатации трубопроводов и объектов ТЭК - Инжиниринговая нефтегазовая компания" (АО ВНИИСТ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПОДГОТОВЛЕН к утверждению Департаментом градостроительной деятельности и архитектуры Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России)

6 ВВЕДЕН ВПЕРВЫЕ

В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в установленном порядке. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Минстрой России) в сети Интернет

Введение

Свод правил выполнен АО "ВНИИСТ" (руководитель разработки - канд. техн. наук А.О.Иванцов; исполнители: канд. техн. наук С.В.Головин, инж. Е.А.Фомина).

1 Область применения

1.1 Настоящий свод правил устанавливает требования к производству и приемке работ при монтаже и испытании вертикальных цилиндрических стальных резервуаров номинальным объемом от 100 до 120000 м включительно.

1.2 Требования настоящего свода правил распространяются на стальные конструкции резервуаров, ограниченные первым фланцевым или сварным (резьбовым) соединением технологических устройств или трубопроводов снаружи корпуса (стальной защитной стенки) резервуаров.

1.3 Требования настоящего свода правил не распространяются на изотермические резервуары для хранения сжиженных газов.

2 Нормативные ссылки

В настоящем своде правил использованы нормативные ссылки на следующие документы:

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.003-86 Система стандартов безопасности труда. Работы электросварочные. Требования безопасности

ГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.3.020-80 Система стандартов безопасности труда. Процессы перемещения грузов на предприятиях. Общие требования безопасности

ГОСТ 12.4.059-89 Система стандартов безопасности труда. Строительство. Ограждения предохранительные инвентарные. Общие технические условия

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 7566-94 Металлоконструкция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 21779-82 Система обеспечения точности геометрических параметров в строительстве. Технологические допуски

ГОСТ 23055-78 Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля

ГОСТ 23407-78 Ограждения инвентарные строительных площадок и участков производства строительно-монтажных работ. Технические условия

ГОСТ 31385-2016 Резервуары вертикальные цилиндрические стальные для нефти и нефтепродуктов. Общие технические условия

ГОСТ Р 12.1.019-2009 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ Р 12.4.026-2001 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ Р 56512-2015 Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы

СП 45.13330.2017 "СНиП 3.02.01-87 Земляные сооружения, основания и фундаменты"

СП 48.13330.2011 "СНиП 12-01-2004 Организация строительства" (с изменением N 1)

СП 70.13330.2012 "СНиП 3.03.01-87 Несущие и ограждающие конструкции" (с изменением N 1)

СП 126.13330.2012 "СНиП 3.01.03-84 Геодезические работы в строительстве"

СП 131.13330.2012 "СНиП 23-01-99* Строительная климатология" (с изменением N 2)

Примечание - При пользовании настоящим сводом правил целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего свода правил в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем своде правил применены следующие термины с соответствующими определениями:

заказчик: Организация (физическое лицо), осуществляющее строительство резервуара.

3.2 изготовитель: Предприятие, осуществляющее изготовление конструкций и оборудования в соответствии с проектной и рабочей документацией.

3.3 производитель работ (монтажник): Организация, осуществляющая монтаж, испытания и сдачу в эксплуатацию резервуара в соответствии с проектной и рабочей документацией.

резервуар вертикальный цилиндрический стальной: Наземное строительное сооружение, предназначенное для приема, хранения, измерения объема и выдачи жидкости.

3.5 конструкции резервуара: Элементы, выполняющие несущие, ограждающие, совмещенные (несущие и ограждающие) и вспомогательные функции.

корпус резервуара: Соединенные между собой стенка, днище и крыша резервуара, образующие открытый или закрытый сверху сосуд, в котором содержится хранимый продукт.

3.7 нахлесточное соединение: Сварное соединение двух листов, расположенных параллельно и частично перекрывающих друг друга.

3.8 окрайки днища резервуара (кольцевые окрайки): Листы днища, располагаемые по периметру центральной части в зоне опирания стенки, замкнутые в кольцо.

основание резервуара: Грунтовая подушка или бетонный фундамент, на который устанавливается резервуар.

3.10 осадки основания: Вертикальные перемещения поверхности основания в результате деформаций грунтовой подушки и подстилающего ее грунтового массива.

3.11 стационарная крыша: Неподвижная конструкция, перекрывающая всю площадь зеркала хранимого продукта, служащая для предотвращения попадания атмосферных осадков в резервуар.

плавающая крыша: Конструкция, служащая для предотвращения испарения продукта в резервуаре, не имеющем стационарной крыши, плавающая на поверхности хранимого продукта и закрывающая поверхность продукта по всей площади поперечного сечения резервуара.

3.13 понтон: Конструкция, служащая для предотвращения испарения продукта в резервуаре со стационарной крышей, плавающая на поверхности хранимого продукта и закрывающая поверхность продукта по всей площади поперечного сечения резервуара кроме зоны, перекрываемой затвором.

3.14 пояс стенки резервуара: Цилиндрический участок стенки, состоящий из листов одной толщины; при этом высота пояса равна ширине одного листа.

3.15 "расчалка": Тонкий трос, стальная проволока, оттянутая в каком-либо направлении для соединения частей конструкции в определенном положении.

3.16 "хлопун": местное отклонение, обращенное выпуклостью наружу, начальной формы стенки, днища или др. элемента конструкции, образовавшегося в результате воздействия монтажно-сварочных напряжений.

3.17 зона термического влияния: Участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке или наплавке.

Читайте также: