Высоколегированная сталь что это такое

Обновлено: 29.04.2024

Конструкционная легированная сталь используется для изготовления деталей, конструкций и механизмов, применяемых в машиностроении, строительстве и других сферах. Она изготавливается по ГОСТ 4543-71 и подробно классифицируется в зависимости от состава и назначения.

Что это такое?

Если взять обычную сталь, то это будет соединение железа, углерода и других примесей. Легированная сталь – это уже сплав, получаемый с помощью внедрения какого-то количества химических компонентов. Внедряются они в состав, конечно же, запланировано. Это нужно, чтобы изменить физические и химические свойства металла.

А теперь о конструкционности сталей. Формально отдельные химические элементы, которые содержатся в обычных сталях, а также в конструкционных, можно называть легирующими. Это медь, например, или кремний. А также постоянными спутниками сталей являются сера и фосфор. Но вот металловедам кажется, что это все же не легирующие добавки, а именно примеси. Объясняют они это так: любая примесь – это следствие или чистоты исходника, или специфики металлургических процессов плавки. В первом случае это будет марганец, во втором сера или фосфор. То есть выплавленная без меди, серы и фосфора сталь имела те же свойства. Но легирование ставит другие цели – повышать конкретные технические характеристики.

Конструкционные стали считаются очень прочными, потому что почти всегда проходят особую термообработку. Так как проводится легирование марганцем, сталь обретает цементирующий эффект, стойкий к значительным нагрузкам. И такие материалы используются для самых важных в конструкции элементов.

Как легирующие компоненты влияют на свойства стали:

хром – обязателен для получения нержавеющей стали, практически предотвращающий старение элемент;

титан – дает плотность стали, уменьшая зернистость, что помогает металлу быть прочнее;

никель – повышает прочность, помогает быть металлу более пластичным, жаростойким и стойким к механическим ударам;

вольфрам – не дает укрупняться зернистым образованиям, понижает хрупкость при закалке, добавляет прочность;

марганец – также повышает прочность металла, помогает ему стать более износоустойчивым;

молибден – делает металл более прочным и упругим во время нагрузок на растяжение, снижает хрупкость;

кобальт – повышает магнитные и жаропрочные свойства.

Важнейшая часть сплава – углерод. В содержании элемента до 1,2% есть только польза: материал приобретает положительные качества, становится более прочным и упругим.

Но если его процент будет выше, характеристики материала, напротив, ухудшатся, он будет более хрупким.

Классификация

Она довольно широкая, и имеет несколько подвидов.

По назначению

Стали бывают машиностроительными и строительными. В первом случае это металлы, служащие для производства деталей разных механизмов, конструкций корпусов и другого. И их главное отличие в том, что они почти всегда проходят высокотемпературную обработку. Строительные же стали чаще применяют для металлоконструкций, предусматривающих сварку. То есть термическая обработка для таких металлов – редкость.

Машиностроительные легированные стали, в свою очередь, бывают жаропрочными, улучшаемыми и цементуемыми. Жаропрочные активно востребованы на рынке энергетики, из них можно делать, к примеру, комплектующие для турбин. Из них же делают отличный крепеж. Улучшаемые стали предполагают применение закалки при производстве. Выпускают из них сильно нагруженные изделия. Они же чувствительны к концентрированному напряжению в детали.

А цементуемые стали подвергаются цементации, а также закалке, которая следует после нее. Из них делают шестерни, валы и другие детали со схожим функционалом.

Строительные же стали также бывают разные: массовая, судостроительная хладостойкая нормальной и средней прочности, а также повышенной прочности, для пара и горячих вод, упрочненные прокатом на температуре 700-850 градусов и так далее.

А класс инструментальной легированной стали становится сырьем для создания широкого круга инструмента.

Но все же не для всякого: для того, что проходит ударные нагрузки, материал не подойдет. А вот для режущих, измерительных, ударно-штамповых категорий – более чем.

По количеству легирующих добавок

Эта классификация предполагает следующее деление: высоколегированные стали, среднелегированные и низколегированные. В высоколегированной стали до 50% добавок (но не менее 10%) – такие изделия можно считать самыми прочными, но при этом и самыми дорогими. К среднелегированной стали относятся материалы, в которых легированные добавки содержатся в количестве 2,5-10%. В низколегированных составах добавок меньше 2,5%. Положительных качеств в таком металле достаточно, но для металлообработки их все же не хватает.

По химическому составу

В зависимости от химсостава сталь может быть качественной, высококачественной (А), особо высококачественной (Ш). В последнем случае получить вид можно электрошлаковой переплавкой металла.

По виду обработки

Прокат может быть кованым и горячекатаным, предполагающим особую отделку поверхности, и калиброванным. По уровню термической обработки продукция может быть: без термической обработки как таковой, с термической обработкой, нагартованной. Если обработка была, сталь будет маркироваться ТО, если нагартована (то есть используется метод проката), буквой Н.

Существуют марки с особыми свойствами, которые согласно тому же ГОСТу обозначаться будут иначе. В таком случае первой проставится буква, которая определяет вид стали. Если она шарикоподшипниковая, например, будет буква Ш, а если магнитная – Е, нержавеющая – Я. После этой буквы уже используется стандартная схема.

Могут в маркировке литеры стоять и в конце аббревиатуры, значит, эта группа не относится к обычной стали, а обладает своими свойствами и определяющими качествами. Так, высококачественная и особо высококачественная (именно так они и называются) в конце маркировки будут иметь литеры А и Ш. Если сплав литейный, будет идти литера Л. А те сплавы, которые отличает коррозийная устойчивость, обозначатся литерой К.

Маркировка

В России и в мире она будет разной, потому что отличаются сами принципы обозначений. Это все регулирует ГОСТ, и это удобно тем, что приобретатель сразу может увидеть состав сплава и область его применения.

Описание маркировки:

аббревиатура начинается с двузначного числа, показывающего количество углерода в десятых долях процента;

потом идет литера с названием легирующей добавки;

далее – цифра, которая в процентном отношении показывает содержание добавки в сплаве, но, если удельный вес добавки менее 1,5%, его не указывают.

Популярные марки

Можно заодно на примерах и рассмотреть, как маркируются виды стали. Так, Р6М5Ф2К8 – это быстрорежущая сталь, в составе которой 8% кобальта, 5% молибдена и 2% ванадия. А вот ХВГ – это металл, состоящий из марганца, хрома и вольфрама, которые добавлены в количестве менее 1%.

Среди популярных марок: 60С2ХА – из нее делают рессоры, а также большие высоконагруженные пружины. Из марки 20Х делают огромное количество втулок, шпинделей, кулачковых муфт, а также оправок, шлицевых валиков. Из 38ХА производят зубчатые колеса средних скоростей, а из 40ХС некрупные высокопрочные детали. Из 35ХМ делают турбинные детали, валы и разный крепежный формат, который будет работать в контексте предельных температур.

Сортамент

Конструкционная сталь бывает углеродистой качественной и легированной качественной, последняя делится еще на несколько типов, которые указаны выше. Сортамент этой продукции прописан каждый своим ГОСТом: горячекатаной круглой, горячекатаной квадратной, горячекатаной шестигранной, горячекатаной полосовой, а еще кованой квадратной и круглой.

Это документы ГОСТ 2591, ГОСТ 2590, ГОСТ 1133, ГОСТ 8559 и иначе нормативная база. В сортаменте прописывается название – например, прокат калиброванный круглый, далее указывается диаметр, предельные отклонения по конкретному ГОСТу, марка стали, а также качества поверхности группы, контроль мехсвойств, вид (к примеру, нагортованный).

Конструкционные легированные стали четко структурированы в документации, они удобно маркируются и уже отлично зарекомендовали себя в эксплуатации. К слову, если в структуре выплавляемого сплава процент железа не выше 55%, то легированной сталью такой материал уже не назовешь.

Легирующими компоненты будут только, если содержание их выше 1-1,5%, и если введение их имеет целенаправленный характер. Добавки меняют структуру так называемого дочернего материала, они ступенчатым образом создают составы проникновения либо исключения, и даже могут выйти на границы структур. Процесс интересен, перспективен, и могут появиться новые виды сплавов с новым назначением.

Высоколегированная сталь

Высоколегированные стали обладают рядом уникальных характеристик и свойств, благодаря чему сфера применения этих материалов столь широка. Готовой продукции характерны следующие эксплуатационные параметры: прочность, пластичность, деформационная и коррозионная стойкость.

В сравнении с углеродистыми сталями легированные обладают большей пластичностью. Все легированные сплавы обладают пригодностью к сварке и свойствами свариваемости. Машиностроительные материалы также обладают немагнитностью, тепловой закаленностью, упругостью. Высокая прочность достигается путем термической обработки обрабатываемого состава.

Легированная сталь - это железоуглеродистый сплав, в состав которого кроме рядовых компонентов введены специальные примеси для изменения основных физических или механических свойств готового продукта металлургии. Вводимые в сплав элементы называют легирующими. Чаще всего используют такие элементы как никель, ванадий, медь, хром и многие другие.

В зависимости от процентного содержания легирующих добавок различают следующие виды стали:

- Низколегированную (в состав входит до 2,5 % легирующих компонентов);

- Среднелегированную (добавок от 2,5 до 10 %);

- Высоколегированную (свыше 10 до 50 %).

Различают несколько видов высоколегированных сталей и их сплавов, каждый из которых подходят только для определенных условий эксплуатации. По свойствам различают два основных вида сталей:

- Коррозионно-стойкие;

- Жаропрочные, жаростойкие.

В зависимости от того какого легирующего компонента больше, различают следующие виды сталей:

- Хромистые;

- Хромоникелевые;

- Хромомарганцевые.

Основная сфера применения

Высоколегированная сталь и ее сплавы - важные материалы. Их широко применяют в разных сферах человеческой деятельности. Наибольший спрос в нефтяной промышленности, энергетическом машиностроении, для химической индустрии, а также для изготовления специальных конструкций, которые работают в условиях агрессивной среды (широкий разбег рабочей температуры и ее перепады). Высоколегированная сталь в некоторых направлениях применяется как хладостойкий элемент. При легировании удается добиться определенных механических свойств.

Наибольшим спросом пользуются аустенитные высоколегированные стали. Это сплав на основе железа, легированный до 55%. В состав также входят два основных компонента: никель (не более 8%) и хром (содержание 18%). Подбор легирующих компонентов для такого сплава определяет его служебное предназначение и ключевые свойства.

Для газовой среды и условий эксплуатации продукта в щелочных кислотах применяют коррозионно-стойкие легированные стали. Характерное отличие - это сниженное содержание углерода в основном составе - всего 0,12%. При дальнейшем легировании и специальной термической обработке получают стойкий сплав, способный противостоять разрушающему действию жидкометаллической или газовой среде.

Стали с содержанием молибдена или вольфрама по 7% (компоненты относятся к группе упрочнителей), а также бора (присадка позволяет измельчать зерна) могут эксплуатироваться длительное время в средах с высокими температурами до 1100 градусов. Для специальных условий сплав легируется алюминием или кремнием, что повышает окалиностойкость продукта. Элементы могут применяться в печах или в качестве нагревательных элементов.

ООО Промэкс произведет комплекс у слуг по обработке высоколегированной стали:

Все о высоколегированной стали

Высоколегированная сталь – это специально созданный материал, в составе которого есть легирующие компоненты, совершенствующие металл. А вот для чего его делают, как маркируют материал, каких видов он бывает и как осуществляется сварка с ним, стоит узнать подробнее, чтобы разобраться в определении высоколегированной стали.

Это железоуглеродистый состав, в котором содержится ряд спецпримесей, используемых в роли модификаторов характеристик материала. Причем характеристик физических или механических. Высоколегированная сталь представляет собой высококачественный материал, в котором легирующих веществ может быть до 50%. Другое определение/название стали – конструкционная. Из нее изготавливают детали, конструкции и механизмы с выгодными физическими и химическими свойствами. Выгодными для машиностроения, например. Те же подшипники делают из такого материала.

На появление таких сталей был запрос. И исходил он от нефтяной промышленности, машиностроения в сфере энергетики, химиндустрии. Особенно активно используется такой материал в среде, которая сталкивается с внешними агрессивными воздействиями. А это, к примеру, широкая температурная разбежка. Иногда такой материал берут даже в качестве хладостойкого элемента. Для газовой среды это также практически незаменимый материал.

Легирующие компоненты здесь следующие: никель, хром, а еще ванадий, медь и другие. И добавляются они, чтобы металл стал более устойчив к коррозийным поражениям, более ковким и жаропрочным.

Вот примеры того, что легирующие компоненты дают стали:

- титан повышает показатели жаропрочности, увеличивает плотность за счет выведения азотных излишков;

- кобальт влияет на физическую прочность;

- никель повышает упругость, поддерживает стойкость к ржавлению;

- хром не дает металлу истираться, качественно прокаливает его, то есть связан с износостойкостью;

- ванадий, молибден и вольфрам не дают расти зернам, сохраняют неизменность структуры стали, повышают ее режущую способность;

- марганец повышает показатели твердости;

- кремний делает материал более упругим.

Высоколегированные стали еще тем отличаются от других материалов, что закаливают их не в воде, а в масле.

Классификация по составу легирующих компонентов стали выглядит так: высоколегированная содержит 10% и более компонентов, среднелегированная – от 2,5 до 10%, а низколегированная – до 2,5%. То есть в этом показателе (в проценте) и заключаются главные отличия между видами. А еще название материала будет зависеть от того, какой легирующий компонент стал главным. Значит, если в составе превалирует хром, сталь будет хромистой, если марганец – марганцовистой и т. д.

По видам обработки высоколегированная сталь может быть калиброванной, со специальной отделкой поверхности, а также с прокатом (горячекатаным или кованым). Материал может быть без термообработки, термообработанным и нагартованным.

Основные свойства высоколегированной стали – прочность, сочетающаяся с пластичностью, стойкость к коррозии и деформации. Если сравнить этот материал с углеродистой сталью, главное отличие будет как раз в пластичности. И все сплавы, относящиеся к высоколегированным, могут применяться в конструкциях, которые подвергаются соединениям сварочными швами. У металла высокие показатели свариваемости, а значит, прочность швов будет максимальной. И это очень выгодно для создания конструкций, на которые будут приходиться очень высокие нагрузки.

Есть еще ряд марок, относящихся к машиностроительным сталям. Их отличают немагнитность, упругость, а также повышенная тепловая закаленность. Чтобы сплав был высокопрочным, применяется особая термическая обработка.

Она создана согласно ГОСТу, при этом используются специальные шифры, которые отражают состав стали. Технически они интерпретируют буквенно-числовую последовательность со структурой символов, которые пишут слитно.

Посмотрим, как расшифровывается код.

- ХХХ. Это префикс из букв, который отображает тип сплава стали.

- YYY. Это число показывает количеств углерода в сплаве. Если числа два, то содержание углерода выражается в сотых долях процента, а если одно, то в десятых.

- ZZZ. А это уже буквенно-числовая последовательность, отображающая легирующие элементы и их примерное количество.

Первый буквенный префикс указывает на особые характеристики стали. Обычно это одна буква (реже – несколько), обозначающая определенное свойство. Например, «Э» – это электротехническая сталь, а «Р» – режущая. «А» обозначает автоматную, а «Л» – сталь, полученную с помощью литья.

Тот показатель (ZZZ), что отображает наличие легирующих компонентов, имеет такие обозначения: «В» – вольфрам, «Х» – хром, «Ф» – ванадий, «С» – кремний, «Г» – марганец. Кобальт обозначается буквой «К», никель – «Н» и т. д. Если этого компонента в сплаве более 1%, то рядом с буквой этот процент может указываться.

Кажется, все немного запутано, но разобраться можно. Например, шифр такой – Л12Х17. Это литая сталь с 0,12% углерода и 17% хрома. Или чуть посложнее – А10Х13СЮ. А здесь речь идет об автоматной стали, в которой 0,10% углерода, 13% хрома, а также кремний и алюминий в малом количестве (менее 1%).

Виды и марки

Первая классификация предполагает 3 деления: жаропрочные, окалиностойкие и коррозионностойкие. Жаропрочные высоколегированные стали от жаростойких, к примеру, отличаются тем, что изделия из них способны какое-то время использоваться при высоких термических показателях внешней среды и с нагрузкой. Коррозионностойкие стали часто называют нержавеющими. И они действительно стойкие к разным видам коррозии: как солевой, так и кислотной, щелочной, химической. Сюда же идет межкристаллитная коррозия, атмосферная и связанная с электрическим напряжением.

Наконец, окалиностойкие стали – это и есть жаростойкие. Используют их в ненагруженном состоянии или в состоянии со слабой нагрузкой. Они отличаются высокой устойчивостью к химдеформации, связанной с поверхностным слоем, когда температура внешней газообразной среды выше 550 градусов.

Также классификацию составляют магнитные и немагнитные сплавы. Первые бывают магнитомягкими и магнитотвердыми. Так что утверждение, что нержавейка – немагнитный материал, очень даже спорное.

Завершая список характеристик, нельзя не упомянуть разделение сталей на такие виды:

- массовая – это трубы, листовой и фасонный прокат;

- мостостроительная – используется для автомобилей и мостов;

- судостроительная хладостойкая высокой прочности – для сварных конструкций, которым предстоит работать в условиях низких температур;

- судостроительная хладостойкая нормальной и повышенной прочности – это сталь, которая хорошо противостоит разрушению;

- для пара и горячей воды – сталь с рабочей температурой до 600 градусов;

- низкоопущенная высокой прочности – материал, задействованный в авиации, однако он боится концентрации напряжений.

Справедливым будет отметить важность именно легирующих компонентов. Их можно считать основой, главным ингредиентом состава, который решает, где потом будет эффективнее использоваться материал.

Мартенситные

Ферритные

Углерода в таких сталях совсем немного – до 0,15%, а вот хрома куда больше – до 30% в максимуме, и очень много в стали будет кремния, марганца или титана. Пример такого вида – 15Х25Т.

Аустенитные

Это марки с очень низким процентом углерода, умеренным присутствием хрома, различными концентрациями никеля (может доходить до 25%) и марганца (от 1 до 14%). Совсем немного там может быть азота и кремния. Пример этого класса – 20Х25Н20С2.

Композитные аустенитно-мартенситные

Углерод здесь составляет от 0,1 до 1%, хрома довольно много – в среднем 16%, совсем немного может быть титана, кремния и алюминия. Пример – 08Х17Н6Т.

Есть марки, которые пригодны максимум для изготовления посуды. Например, 12Х17. Но в целом можно сказать, что высоколегированные стали более чем активно используются во многих отраслях, и сфера их применения однозначно только расширяется.

Сварка

А вот у этого процесса будет технология, которая серьезно отличается от сварочных процессов с другими металлами. У высоколегированных сплавов теплопроводность выше, линейное расширение металла тоже выше, а значит, процедура нуждается в корректировке. По стандартному алгоритму сварить металл не получится.

Учитывать надо следующие особенности.

- Вследствие повышенной теплопроводности на металлической поверхности собирается избыток тепла, и это легче проплавляет сталь вглубь. Потому, проводя сварку, величину сварочного тока снижают на 15%, а иногда доходит и до снижения в 25%. Это делается для того, чтобы исключить повреждение детали.

- Повышенный коэффициент металлорасширения при нагреве также подразумевает серьезную деформацию металла. Если работать приходится с жесткими объемными конструкциями, угроза образования трещин учитывается. Вот почему при сварке надо быть очень осторожным.

- Работая со сплавами, в составе которых нет титана либо ниобия, всегда держат в уме температуру сварочной дуги. Металл, который нагревается выше 500 градусов, начнет терять антикоррозийные характеристики.

- Если во время сварки металл доведен до указанной выше температуры, надо выполнять закалку или нагревать элемент уже до 850 градусов. Тогда легирующие элементы растворятся, равномерно разошедшись по всему сплаву.

- Риск растрескивания при сварке очень высок. Чтобы этого точно избежать, придется использовать электроды с особым покрытием. И это марганцевое, молибденовое или вольфрамовое покрытие. Данные инструменты позволяют сделать место шва мелкозернистым: такая структура и есть тот способ, который не дает образоваться трещинам. Технология аргонодуговой сварки – популярный способ сварочных работ с данными сталями. Используется вольфрамовый электрод, который надежно выполняет корень шва, исключая прожоги.

- Чтобы снизить риск растрескивания, можно предварительно нагреть сталь до 100-300 градусов. Тепло в таком случае начнет равномерно распределяться по всей толщине стали, никаких трещин не будет.

- Те сплавы стали, что имеют менее 0,12% углерода в составе, перед сваркой обязательно нагревают. Не сделав этого, не удастся избежать коррозийных наростов и трещин.

Изделия, которые получают штампосваркой, можно использовать даже при температурах, которые называют критически низкими. А если материал обработать кремнием, получится состав, который готов применяться в фосфорной, азотной и других мощных кислотах. Чтобы повысить, например, износостойкость сплава, его легируют хромом или ванадием.

Итак, высоколегированная сталь – это отдельная разновидность стальных сплавов, в которой присутствует много дополнительных элементов. Не менее 10% совокупно, и чаще это никель, хром или марганец. Из таких сплавов делают шарикоподшипниковые элементы, ножи и втулки, клапанные пластины в компрессор.

И для измерительного инструмента, и даже для медицинских нужд тоже применяют эти материалы.

Описание основных марок высоколегированной стали

Целью внесения легирующих компонентов является изменение физических свойств стали — повышение прочности, противодействие коррозии, повышение гибкости. В зависимости от концентрации легирующих элементов различают три вида — низколегированная (дополнительных компонентов менее 2,5%), среднелегированная (от 2,5 до 10%) и высоколегированная сталь (от 10 до 50%).

Какими основными отличиями обладает высоколегированная сталь? Какие марки высоколегированных сталей существуют? И о чем нужно помнить при проведении сварочных работ? Ниже мы узнаем ответы на эти вопросы.

Основные особенности

Высоколегированная сталь помимо углерода и железа содержит большое количество легирующих добавок (от 10 до 50%). В качестве дополнительных компонентов: хром, никель, кремний, марганец, вольфрам, молибден, ванадий, алюминий, кобальт, титан, а также различные редкоземельные металлы.

Чаще всего в качестве дополнительных компонента выступает хром и никель — остальные компоненты обычно содержатся в небольших количествах. Хотя есть и некоторые исключения: простой пример — аустенитные марки высоколегированных сталей могут содержать марганец в концентрации от 1 до 15%.

Причины внесения легирующих добавок очень простые — они изменяют структуру и физические свойства стального сплава, что позволяет человеку получить металл с нужными свойствами.

Категории

- Окалиностойкие (жаростойкие) высоколегированные стали. Основная особенность подобных сплавов — полная устойчивость к умеренно-высоким температурам (до 550 градусов по Цельсию) окружающей среды в ненагруженном состоянии. Иными словами, подобные стали хорошо выдерживают перегрев в течение длительного времени в том случае, если им не нужно держать какой-либо тяжелый вес. Обратите внимание, что помимо высоких температур окалиностойкие стали также хорошо переносят длительное воздействие химических реагентов средней степени токсичности.

- Жаропрочные высоколегированные стали. По названию можно подумать, что жаропрочные и жаростойкие сплавы — это одно и то же, однако это не совсем так. Жаропрочные сплавы выдерживают высокие температуры (до 800 градусов и выше) в состоянии высокой нагрузки, но в течение короткого времени. Иными словами, подобные сплавы выдерживают большой нагрев в течение небольшого срока (тогда как жаростойкие сплавы выдерживают средний нагрев в течение долгого времени). Кратковременная устойчивость также распространяется и на высокотоксичные химические реагенты.

- Антикоррозийные (нержавеющие) стальные сплавы. Обладают полной устойчивостью ко всем основным видам коррозии (поверхностная, кристаллическая, электрохимическая и так далее). Обратите внимание, что в состав подобных сплавов легирующие компоненты равномерно распределяются по всему стальному сплаву, что делает материал равномерно устойчивым ко всем антикоррозийным воздействиям. Почему это так важно? Простой пример: при хромировании формируется только внешнее антикоррозийное покрытие, которое может повреждаться или стираться по естественным причинам — высоколегированные сплавы содержат антикоррозийные добавки по всему металлу, что делает подобные сплавы более устойчивыми.

Применение

Высоколегированные стали нашли свое широкое применение в быту. Из них делают различные детали — для автомобилей (грузовых, легковых, электрических и так далее), кораблей, самолетов, танков. Также высоколегированные стали очень часто используются в строительстве для создания несущих конструкций балочного типа.

Легирующие компоненты в таком случае могут играть множество ролей — они делает материал более жаростойким, они улучшают его антикоррозийные свойства и так далее. Также из высоколегированной стали делают посуду, медицинские инструменты, домашнюю утварь и так далее.

Маркировка легированной стали

- XXX — специальный буквенный префикс, отображает тип стального сплава (расшифровку мы дадим ниже).

- YYY — этот фрагмент представляет собой число, которое отображает количество углерода в сплаве. Если стоит два числа — это значит, что содержание углерода выражается в сотых долях процента. Если стоит одно число — содержание углерода в десятых долях процента.

- ZZZ — буквенно-числовая последовательность, которая отображает легирующие компоненты и их приблизительное количество (расшифровку мы тоже дадим ниже).

Расшифровка

Давайте теперь разберемся с префиксом XXX — этот код указывает на особые свойства стали. В техническом смысле он представляет собой одну или несколько букв (чаще всего одну), которая обозначает то или иное свойство. Префикс XXX практически вышел из употребления и на практике он используется редко. Основные значения, которые может принимать префикс, представлены в таблице ниже:

| Символ префикса XXX | Расшифровка префикса |

| Э | Электротехническая сталь |

| А | Автоматная сталь |

| Р | Режущая сталь |

| Л | Сталь, полученная методом литья |

Последовательность ZZZ показывает наличие в стальном сплаве дополнительных легирующих компонентов. Если какой-либо компонент в стальном сплаве содержится в концентрации более 1%, то в таком случае рядом с буквой указывается процентное содержание этого элемента. Буквы расшифровываются следующим образом:

| Значение ZZZ | Расшифровка |

| Х | Хром |

| Н | Никель |

| С | Кремний |

| В | Вольфрам |

| М | Молибден |

| Ф | Ванадий |

| Ю | Алюминий |

| Г | Марганец |

| К | Кобальт |

| Т | Титан |

- А10Х13СЮ — автоматная сталь, которая содержит 0,10% углерода, 13% хрома, а также кремний и алюминий в концентрации менее 1%

- Л12Х17 — литая сталь, которая содержит 0,12% углерода и 17% хрома.

- 12Х18Н12Т — сталь, которая содержит 0,12% углерода, 18% хрома, 12% никеля, а также титан в концентрации менее 1%.

Виды и марки высоколегированной стали

| Категория сталей | Основные особенности | Марки соответствующей категории |

| Мартенситные марки | Содержат углерод в приличных количествах (до 0,7%), содержание хрома среднее (от 8 до 19%), в незначительных количествах содержат кремний и/или марганец | 07Х16Н4Б, 13Х11Н2В2МФ, 30Х13 |

| Ферритные марки | Низкое содержание углерода (до 0,15%), высокое или среднее содержание хрома (от 12 до 30%), в очень небольших количествах может содержать кремний, титан и/или марганец | 12Х17, 08Х13, 15Х25Т |

| Аустенитные марки | Низкое содержание углерода (до 0,2%), умеренное или среднее содержание хрома (от 10 до 18%), никель в различных концентрациях (от 3 до 25%), марганец в различных концентрациях (от 1 до 14%), в небольших количествах может содержаться кремний, азот | 20Х25Н20С2, 12Х25Н16Г7АР |

| Композитные мартенситно-ферритные марки | Низкое содержание углерода (до 0,2%), большое или среднее содержание хрома (от 10 до 16%), в небольших количествах — ванадий, марганец, кремний | 12Х13, 15Х12ВНМФ |

| Композитные аустенитно-ферритные марки | Низкое содержание углерода (не более 0,18%), высокое содержание хрома (в среднем 23%), марганец в различных концентрациях (есть сплавы как с низким содержанием 0,5%, так и с высоким содержанием 9%), возможны небольшие вкрапления кремния, алюминия, титана | 15Х18Н12С4ТЮ, 12Х21Н5Т |

| Композитные аустенитно-мартенситные марки | Углерод в различных концентрациях (от 0,1 до 1%), высокое содержание хрома (в среднем около 16%), в небольших концентрациях — алюминий, кремний, титан | 08Х17Н6Т, 09Х15Н8Ю1 |

Сварка высоколегированных сталей

- Повышенная теплопроводность приводит к тому, что на поверхности металла собирается лишнее тепло, которое значительно легче проплавяет сталь в глубину. Поэтому при проведении сварки нужно снизить величину сварочного тока на 15-25%, чтобы избежать повреждения детали.

- Из-за увеличенного коэффициента расширения металла при нагреве также происходит более серьезная деформация металла. В случае работы с объемными жесткими объемными конструкциями также увеличивается риск образования трещин. Поэтому при осуществлении сварки нужно соблюдать повышенную осторожность.

Советы

Помимо этого существует и масса других особенностей сварки высоколегированных сталей. При работе со сплавами, которые не содержат титан или ниобий, нужно помнить о температуре нагрева сварочной дуги. При нагреве металла до температуры выше 500 градусов такие сплавы теряют свои антикоррозийные свойства.

Если же во время сварки вы по какой-либо причине довели фрагмент металла до температуры выше 500 градусов, то в таком случае необходимо выполнить закалку либо нагреть фрагмент до температуры 850 градусов. В таком случае легирующие скопления растворяются и равномерно распределятся по всему сплаву.

Из-за наличия легирующих добавок значительно повышается риск растрескивания стали во время сварки. Чтобы этого избежать, нужно использовать электроды с покрытием на основе молибдена, марганца или вольфрама. В случае применения таких инструментов место шва приобретает мелкозернистую структуру, которая препятствует образованию трещин.

Также снижает риск растрескивания шва предварительный нагрев стали до температуры 100-300 градусов по Цельсию. В таком случае тепло будет равномерно распределяться по всей толщине металла и препятствовать образованию трещин.

Стальные сплавы с содержанием углерода в концентрации менее 0,12% перед сваркой нужно обязательно нагревать. Если этого не сделать, то с большой долей вероятности после сварки на месте шва образуются трещины и коррозионные наросты.

Заключение

Подведем итоги. Высоколегированная сталь — это особая разновидность стального сплава, в котором содержится большое количество дополнительных компонентов. Общее количество легирующих добавок должно составлять не менее 10%. Чаще всего в качестве подобных добавок выступают хром, никель и марганец.

Остальные элементы (кремний, титан, алюминий, вольфрам) обычно входят в состав высоколегированных сталей в небольших количествах. Легирующие компоненты позволяют изменить физические и химические свойства стального сплава. Они делают материал более жаростойким, упругим, устойчивым к коррозии.

Из высоколегированной стали делают различные детали: для авто и пароходов, элементы несущих конструкций, посуду, медицинское оборудование.

Высоколегированная сталь проходит специальную маркировку согласно государственным требованиям ГОСТ. Маркировка представляет собой специальный код, которые имеет вид буквенно-числового значения.

Для удобства высоколегированная сталь разбивается на 6 классов — мартенситные сплавы, ферритные, аустенитные и 3 композитных сплава. Сварка высоколегированных сталей должна выполняться с учетом некоторых специальных правил. Сварку следует проводить аккуратно, чтобы избежать образования трещин.

Высоколегированная сталь – марки, характеристики, применение

Высоколегированная сталь, кроме основных составляющих — железа и углерода, также содержит в своем составе ряд дополнительных добавок, их общее количество превышает 10%. Легирующие добавки, которые вводят в состав таких сталей, предназначены для того, чтобы значительно улучшить физические, а также механические свойства базового сплава.

Высоколегированная сталь обладает отличными антикоррозийнными свойствами

Виды сталей с легирующими добавками

Согласно положениям соответствующего ГОСТ (5632-72), высоколегированные стали подразделяют на две большие категории: сплавы на никелевой и железноникелевой основе. Сплавы первой категории имеют основу, в которой присутствует не менее 50% никеля. Кроме никеля в структуре таких сплавов, которые представляют собой, по сути, твердый раствор, содержится хром, а также другие элементы. Основу структуры железноникелевых сталей составляют железо и никель, которых в сплаве содержится суммарно более 65%, а также в него входят твердые растворы хрома и ряд других улучшающих добавок. Количество никеля и массовая доля железа в сплавах второй категории находится в приблизительном соотношении 1:1,5.

Классифицируют высоколегированные сплавы также по основным характеристикам, которыми они обладают. Так, различают:

- окалиностойкие стали, также называемые жаростойкими; отличительной особенностью таких сталей, изделия из которых эксплуатируются в ненагруженном либо в слабонагруженном состоянии, является их повышенная устойчивость против химического разрушения их поверхностного слоя при температуре внешней газообразной среды, превышающей 550 градусов; , их также называют нержавеющими, они отличаются высокой устойчивостью к различным видам коррозии: межкристаллитной, солевой, кислотной, щелочной, атмосферной, химической, электрохимической, а также коррозии, развивающейся под действием электрического напряжения;

- жаропрочные, которые отличаются от жаростойких тем, что изделия из данных высоколегированных сталей способны оговоренное время эксплуатироваться при высоких температурах внешней среды в нагруженном состоянии.

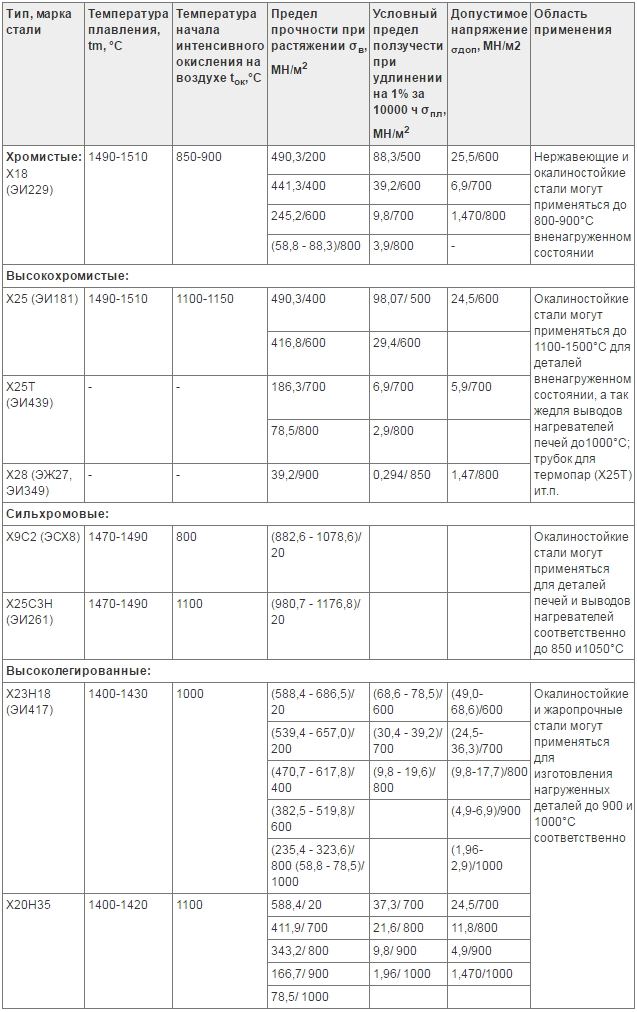

Основные свойства распространенных жаропрочных сталей

Стали с повышенным содержанием в своем составе легирующих элементов также делят на несколько категорий, в зависимости от характера их внутренней структуры. Так, в зависимости от характеристик базовой внутренней структуры, их относят к следующим классам:

- мартенситные, основную структуру которых формирует мартенсит;

- мартенситно-ферритные: в их структуре содержится мартенсит и, соответственно, феррит (не менее 10%);

- ферритные: их структуру формирует феррит;

- аустенитно-мартенситные: количественное содержание аустенита и мартенсита, формирующих структуру таких высоколегированных сталей, может варьироваться;

- аустенитно-ферритные: их структуру формируют аустенит и феррит, которого в них содержится более 10%;

- аустенитные: структуру формирует только аустенит.

Следует иметь в виду, что классификация высоколегированных сталей по характеру их структуры является достаточно условной, и ее даже не используют для отбраковки стальных изделий, если в их структуре имеются отклонения от нее.

К тому или иному структурному классу высоколегированную сталь относят в зависимости от того, какая в ней сформировалась базовая структура после того, как изделие из нее нагрели до высокой температуры и охладили на открытом воздухе.

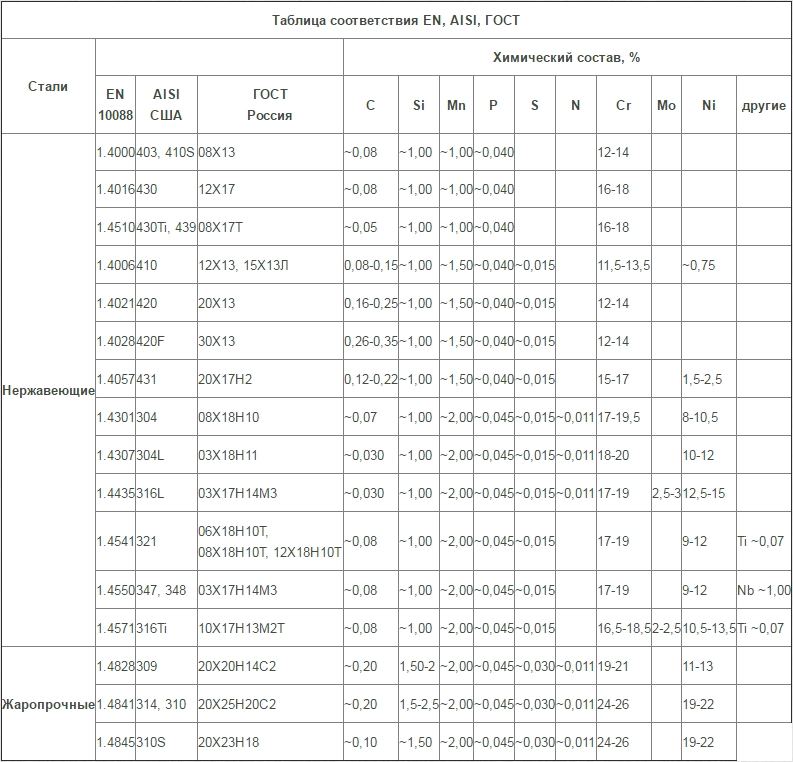

Таблица соответствия российских и зарубежных стандартов — ГОСТ (Россия), EN (Европа), AISI (США) (нажмите для увеличения)

Свойства отдельных видов высоколегированных сталей

Благодаря своим уникальным характеристикам, которые можно формировать, меняя химический состав сплава, стали с повышенным содержанием легирующих добавок нашли широкое применение практически во всех отраслях современной промышленности. Среди большого разнообразия видов высоколегированных сплавов наибольшее распространение получили стали, основу внутренней структуры которых составляет аустенит. Базовыми элементами химического состава таких сталей являются никель, которого в них содержится не менее 8%, а также хром, содержание которого превышает 18%. За счет варьирования в составе подобных сталей количества других легирующих добавок получают марки сплавов с требуемыми характеристиками.

Химический состав некоторых легированных сталей

Жаропрочные стали, в составе которых дополнительно содержатся вольфрам и молибден (до 7%), а также бор, необходимый для измельчения зерна их внутренней структуры, не изменяют первоначальные механические характеристики даже при длительном нахождении в нагретом состоянии.

Отличительной особенностью марок высоколегированных сталей, относящихся к категории коррозионностойких или нержавеющих, является незначительное содержание углерода в их химическом составе (до 0,12%). Такие стали, кроме легирования соответствующими добавками, подвергают специальной термической обработке. Благодаря этому технологическому приему и свойствам элементов, которые формируют состав сталей, они становятся очень устойчивыми к воздействию агрессивных сред: кислотных, солевых, щелочных, газовых и др.

Влияние легирующих элементов на свойства стали

Жаростойкие стали, которые способны выдерживать повышенные температуры внешней среды в ненагруженном состоянии, получают свои свойства благодаря тому, что в их состав дополнительно вводят алюминий (до 2,5%) и кремний, за счет чего на поверхности изделий из таких сплавов формируются плотные и прочные оксиды. Такие оксиды становятся своеобразной пленкой, надежно защищающей поверхность стального изделия от взаимодействия с нагретой газовой средой.

Чтобы сформировать у изделий из высоколегированных сталей требуемые механические характеристики (прочность и пластичность), их подвергают специальной термической обработке, которая состоит из двух этапов:

- закалки, предполагающей нагрев сплава до температуры 1150 градусов и его последующее быстрое охлаждение в воде;

- стабилизирующего отпуска, который предполагает нагрев высоколегированной стали до температуры 850 градусов и ее последующее охлаждение на открытом воздухе до комнатной температуры.

Конечные свойства изделия из определенной марки высоколегированной стали зависят как от ее химического состава, так и от режимов проведения и видов используемой термической обработки.

Высоколегированная конструкционная сталь

Сферы применения изделий

К наиболее популярным маркам высоколегированных сплавов, относящихся к различным классам по своей структуре, следует отнести:

Для понимания того, насколько большое значение в современной промышленности имеют стали с высоким содержанием легирующих элементов, можно привести примеры сфер применения отдельных марок таких сплавов.

Сталь популярной марки 12Х17 широко используется для производства кухонной посуды и предметов домашнего обихода. Ограничением использования такой стали является то, что изделия из нее нельзя соединять при помощи сварки.

Физические характеристики стали марки 12Х17

Из высоколегированных сталей марок 12Х13, 08Х13 и 20Х13 изготавливают детали гидравлических устройств, изделия, подвергающиеся в процессе эксплуатации ударным нагрузкам и работающие в условиях слабоагрессивных сред.

Сталь марки 95Х18 отлично противостоит износу, поэтому из нее производят элементы шарикоподшипников для ответственных установок, втулки, ножи и другие инструменты.

30Х13 и 40Х13 — марки высоколегированных сталей, из которых изготавливают компрессорные клапанные пластины, детали автомобильных карбюраторов, пружины различного назначения, измерительный и медицинский инструмент.

Это лишь небольшой перечень сфер применения, в которых без использования высоколегированных сталей благодаря их уникальным характеристикам просто не обойтись.

Читайте также: