Выверочный монтаж стальных колонн

Обновлено: 21.05.2024

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

МОНТАЖ ФАХВЕРКОВЫХ КОЛОНН ПРИ СТРОИТЕЛЬСТВЕ ОДНОЭТАЖНОГО ПРОИЗВОДСТВЕННОГО ЗДАНИЯ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта (далее ТТК) - комплексный нормативный документ, устанавливающий по определённо заданной технологии организацию рабочих процессов по строительству сооружения с применением наиболее современных средств механизации, прогрессивных конструкций и способов выполнения работ. Они рассчитаны на некоторые средние условия производства работ. ТТК предназначена для использования при разработке Проектов производства работ (ППР) и другой организационно-технологической документации, а также с целью ознакомления (обучения) рабочих и инженерно-технических работников с правилами производства работ по монтажу фахверковых колонн при строительстве одноэтажного производственного здания, с применением наиболее современных средств механизации, прогрессивных конструкций и способов выполнения работ.

1.2. В одноэтажных зданиях помимо основного каркаса применяют и дополнительный - фахверк - каркас стен. Он устанавливается в торцах здания и между основными колоннами крайних продольных рядов при шаге 12 м и длине стеновых панелей 6 м. На этих участках стен колонны фахверка придают стенам устойчивость, обеспечивают навеску панелей или ригелей обшивных стен, воспринимают и передают на основной каркас все действующие на стены нагрузки (ветровую и прочие динамические нагрузки).

Колонны фахверка чаще всего устанавливают с шагом 6 м, но также и на других расстояниях, увязанных с проемами окон, ворот и т.п.

Колонны фахверка жестко заделываются в собственных фундаментах, а верхняя часть колонн шарнирно крепится к элементам покрытия гибкими связями.

Рис.1. Схема торцевого (а) и продольного (б) фахверка

1.3. В карте приведена схема технологического процесса, изложены оптимальные решения по организации и технологии производства работ при монтаже фахверковых колонн при строительстве одноэтажного производственного здания, приведены данные по контролю качества и приемке работ, требования промышленной безопасности и охраны труда при производстве работ.

1.4. Нормативной базой для разработки технологических карт являются: СНиП, СН, СП, ГЭСН-2001 ЕНиР, производственные нормы расхода материалов, местные прогрессивные нормы и расценки, нормы затрат труда, нормы расхода материально-технических ресурсов.

1.5. Цель создания ТК - описание решений по организации и технологии монтажа фахверковых колонн при строительстве одноэтажного производственного здания с целью обеспечения их высокого качества, а также:

- сокращение продолжительности строительства;

- обеспечение безопасности выполняемых работ;

- организации ритмичной работы;

- рациональное использование трудовых ресурсов и машин;

- унификация технологических решений.

1.6. На базе ТТК в составе ППР (как обязательные составляющие Проекта производства работ) разрабатываются Рабочие технологические карты (РТК) на выполнение отдельных видов работ по монтажу фахверковых колонн при строительстве одноэтажного производственного здания.

Конструктивные особенности по монтажу фахверковых колонн при строительстве одноэтажного производственного здания решаются в каждом конкретном случае Рабочим проектом. Состав и степень детализации материалов, разрабатываемых в РТК, устанавливаются соответствующей подрядной строительной организацией, исходя из специфики и объема выполняемых работ. Рабочие технологические карты рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительной организации, по согласованию с организацией Заказчика, Технического надзора Заказчика.

1.7. Технологическая карта предназначена для производителей работ, мастеров и бригадиров, выполняющих работы по монтажу фахверковых колонн при строительстве одноэтажного производственного здания, а также работников технического надзора Заказчика и рассчитана на конкретные условия производства работ в III-й температурной зоне.

II. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Технологическая карта разработана на комплекс работ по монтажу фахверковых колонн при строительстве одноэтажного производственного здания.

2.2. Работы по монтажу фахверковых колонн при строительстве одноэтажного производственного здания, в одну смену, продолжительность рабочего времени в течение смены составляет:

где 0,06 - коэффициент снижения работоспособности за счет увеличения продолжительности рабочей смены с 8 часов до 10 часов.

2.3. В состав работ, последовательно выполняемых при монтаже фахверковых колонн при строительстве одноэтажного производственного здания, входят следующие технологические операции:

- геодезическую разбивку мест установки колонн;

- подготовка мест опирания;

- установка колонн на опорные поверхности;

- выверка и закрепление колонн в проектном положении.

Рис.2. Колонны железобетонные прямоугольного сечения для продольного и торцевого фахверка одноэтажных производственных зданий

Длину торцевых железобетонных фахверковых колонн принимают на 0,1-0,5 м меньше высоты покрытия. На высоту покрытия фахверковые колонны наращивают стальной надставкой двутаврового сечения, а на высоту парапета - уголком.

Рис.3. Стальная надставка фахверковой колонны

2.5. Технологической картой предусмотрено выполнение работ комплексным механизированным звеном в составе самоходного монтажного крана на гусеничном ходу МКГ-25.01 грузоподъёмностью 25,0 т.

Рис.4. Общий вид крана МКГ-25.01

Рис.5. Характеристики крана

2.6. Работы следует выполнять, руководствуясь требованиями следующих нормативных документов:

- СНиП 3.01.03-84. Геодезические работы в строительстве;

- СНиП 3.03.01-87. Несущие и ограждающие конструкции;

- СНиП II-23-81*. Стальные конструкции;

- СНиП II-90-81. Производственные здания промышленных предприятий;

- СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования;

- СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство;

- РД-11-02-2006. Требования к составу и порядку ведения исполнительной документации при строительстве, реконструкции, капитальном ремонте объектов капитального строительства и требования, предъявляемые к актам освидетельствования работ, конструкций, участков сетей инженерно-технического обеспечения.

- РД 11-05-2007. Порядок ведения общего и (или) специального журнала учета выполнения работ при строительстве, реконструкции, капитальном ремонте объектов капитального строительства.

III. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

3.1. В соответствии с СП 48.13330.2001 "Организация строительства" до начала выполнения строительно-монтажных работ на объекте Подрядчик обязан в установленном порядке получить у Заказчика проектную документацию и разрешение на выполнение строительно-монтажных работ. Выполнение работ без разрешения запрещается.

3.2. До начала производства работ по монтажу фахверковых колонн необходимо провести комплекс организационно-технических мероприятий, в том числе:

- назначить лиц, ответственных за безопасное выполнение работ, а также их контроль и качество выполнения;

- провести инструктаж членов бригады по технике безопасности;

- установить, смонтировать и опробовать строительные машины, механизмы и оборудование по номенклатуре, предусмотренные Проектом производства работ и Технологической картой;

- подготовить и установить в зоне работы бригады инвентарь, приспособления и средства для безопасного производства работ;

- обеспечить рабочих инструментами и средствами индивидуальной защиты;

- построить необходимые для производства работ постоянные и временные подъездные пути и автодороги к объекту (участку);

- оградить территория площадки и опасные зоны;

- обеспечить связь для оперативно-диспетчерского управления производством работ;

- установить временные инвентарные бытовые помещения для хранения строительных материалов, инструмента, инвентаря, обогрева рабочих, приёма пищи, сушки и хранения рабочей одежды, санузлов и т.п.;

- подготовить места для складирования материалов, инвентаря и другого необходимого оборудования;

- обеспечить строительную площадку противопожарным инвентарем и средствами сигнализации;

- составить акт готовности объекта к производству работ;

- получить разрешение на производство работ у технадзора Заказчика.

3.3. До начала монтажа колон фахверка должны быть полностью закончены следующие работы:

- проверено качество колон, их размеры;

- забетонированы или установлены фундаменты под колонны;

- подготовлены места опирания;

- колонны оснащены необходимыми монтажными приспособлениями: - распоркой предохранительным канатом, и оттяжками;

- нанесены риски установочных продольных осей на колоннах и опорных поверхностях. Риски наносятся карандашом или маркером;

- устроены временные подъездные дороги для автотранспорта и подготовлены площадки для складирования колонн и работы крана;

- колонны перевезены и соскладированы на приобъектном складе;

- в зону монтажа колонн доставлены необходимые монтажные средства, приспособления и инструменты.

3.3.1. Выполненные работы предъявляют технадзору Заказчика для осмотра и подписания Акта освидетельствования, скрытых работ по монтажу фундаментов под колонны, в соответствии с Приложением 3, РД-11-02-2006 и разрешения последующих работ по монтажу колонн. К акту освидетельствования скрытых работ прилагают исполнительные геодезические схемы с нанесением положения опорных поверхностей в плане и по высоте.

3.3.2. Основанием для начала работ по монтажу колонн может служить Акт технической готовности нулевого цикла к монтажу колонн.

3.3.3. Складирование колонн на приобъектном складе производят вертикально в кассеты или наклонно в пирамиды. Разгрузка колонн на объекте, раскладка и установка производится обычно автокраном в зоне действия монтажного крана. Монтаж может выполняться с предварительной раскладкой колон или непосредственно с транспортных средств.

3.3.4. Завершение подготовительных работ фиксируют в Общем журнале работ (Рекомендуемая форма приведена в РД 11-05-2007).

3.4. Разметку места монтажа колонны производят способом створных засечек от осевых точек сооружения. Осевые точки сооружения разбиваются на местности от осей и (Схема привязки строительной сетки). Точки закрепляют на обноске, расположенной вне зоны работ. За относительную отметку 0,000 принята отметка верха чистого пола здания, соответствующая абсолютной отметке на генплане.

Геодезист при помощи теодолита переносит оси на обноску с закреплением их двумя гвоздями, забитыми в доски обноски, промежуточные оси переносят способом линейных измерений. С обносок теодолитом переносятся отметки на опорные поверхности колонны: опорная подушка ОП 2-1 и верхнюю часть колонны. Точность разбивочных работ должна соответствовать требованиям СНиП 3.01.03-84.

3.5. Монтаж железобетонной фахверковой колонны в стакан фундамента

Обязательна ли подливка под стальную колонну?

Дьявол свел меня с заказчиком, тот прислал мне отметки верхов столбчатых фундаментов (разбег 50мм) и просит на каждый фундамент сделать индивидуальную колонну, типа одна длиннее на 2см, другая короче на 1см и т.д. Я ему объясняю что все колонны делаются одинаковыми, ставятся в одну отметку, а потом подливаются. В КМ подливка не указана,в КЖ тоже нет. Хотел сослаться на норматив, но в сп металлические конструкции конкретики нет. Подскажите, а вообще есть какой-нибудь норматив жестко рекомендующий подливку?

Разбег 50мм уже вне допуска.

Хватает высоты анкеров, резьбы? Для стандартных анкерных болтов это может стать проблемой.

Незнаю, есть ли норматив, но обязательно должен быть здравый смысл.

А что за обьект? В нормальных зданиях я бы не закладывал безвыверочный монтаж.

31sulim99, Вы абсолютно правы. Все подливки выполняются силами ПТО. Так как только у ПТО будет на руках исполнительная геодезическая съёмка.

Что касаемо норматива - найдите в СП 70.13330 предельно допустимые отклонения верха столбчатых фундаментов.

п. 3.14 ПОСОБИЕ ПО ПРОЕКТИРОВАНИЮ ФУНДАМЕНТОВ НА ЕСТЕСТВЕННОМ ОСНОВАНИИ ПОД КОЛОННЫ ЗДАНИЙ И СООРУЖЕНИЙ

п. 6.18 ПОСОБИЕ ПО ПРОЕКТИРОВАНИЮ АНКЕРНЫХ БОЛТОВ ДЛЯ КРЕПЛЕНИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

Выбирайте что по душе

Ну да, ну да.

А скажите, зрелый вы наш.

О фактической привязке фундаментных болтов вы имеете представление?

О фактической отметке верха фундамента имеете?

О фактической длине стальной балки имеете?

Да фиг с ним. О фактическом расстоянии между осями здания - имеете?

А теперь - вопрос простой. Предположим, я КМДшник. Мне приходит КМ. В нем указана отметка оголовка колонны. Вопрос: где мне взять отметку подошвы колонны, чтобы определить длину куска двутавра? Подождать, пока зальют фундаменты и сделают исполнительную, а потом начать конструировать колонны? = )) И все равно - какое брать расстояние от обреза фундаменты до подошвы колонны?

Просветите меня ничтожного, о Ваша Зрелость.

Ну то что Вы ни когда не занимались проектированием и не знаете СП 70 - это очевидно из многолетних Ваших постов.

Потому и сказал, что только дети указывают в КМе подливку. И особенно выверочные гайки очень любят показывать

Смысла дальше вести обсуждение не вижу смысла.

небольшой начальник в большой местной конторе

Потому и сказал, что только дети указывают в КМе подливку. И особенно выверочные гайки очень любят показывать

Смысла дальше вести обсуждение не вижу смысла.

Простите, а можно пример Вашего КМа?

А точнее - узла базы колонны?

Очень интересно посмотреть, какие размеры и отметки указывают "не-дети".

| А теперь - вопрос простой. Предположим, я КМДшник. Мне приходит КМ. В нем указана отметка оголовка колонны. Вопрос: где мне взять отметку подошвы колонны, чтобы определить длину куска двутавра? Подождать, пока зальют фундаменты и сделают исполнительную, а потом начать конструировать колонны? = )) И все равно - какое брать расстояние от обреза фундаменты до подошвы колонны? |

Что-нибудь внятное будет промяукано или опять только бла-бла-бла про детей и СП 70?

Ну и, в порядке небольшого ликбеза.

В проектах указывают проектные отметки, размеры и привязки. СП70 же относится к производству работ. В нем указаны, в том числе, допустимые отклонения от проектных отметок, размеров и привязок. По секрету скажу, что на изготовление МК есть свой ГОСТ (за отдельную плату даже скажу его номер ) в котором имеются допустимые отклонения на сами конструкции. От проектных.

Так что проектирование и производство работ - вещи немного разные и не надо мешать все в одну кучу.

Монтаж металлических конструкций промышленных зданий

До начала монтажа металлических конструкций каркаса осуществляют приемку фундаментов: проверяют расположение продольных и поперечных осей колонн по рискам, нанесенным на фундаменты, расположение анкерных болтов и отметок опорных поверхностей фундаментов.

Монтаж промышленных зданий начинают с установки конструкций 1-го комплекта – стальных колонн.

Различают выверочный и безвыверочный методы монтажа.

При выверочном методе монтажа стальные колонны устанавливают на бетонные фундаменты, в которых заделаны анкерные болты.

Сущность безвыверочного метода монтажа состоит в том, что колонны устанавливают на заранее выверенные фрезеровонные стальные опорные плиты. Верх фундамента не доводят на 50?70 мм до отметки низа опорной плиты. Горизонтальности верха опорной плиты можно достичь при помощи нивелира или оптического плостомера.

После проверки проектного положения опорной плиты в плане по высоте и в горизонтальной плоскости устраивают их подливку цементным раствором.

После приобретения раствором 70 % проектной прочности на плиты наносят осевые риски.

Безвыверочный метод монтажа обеспечивает уменьшение трудоемкости монтажа колонн на 25?30 %.

Подкрановые балки перед монтажом укрупняют торлизными фермами в один монтажный блок.

Подкрановые балки устанавливают на консоли колонн и временно крепят к упорам через прокладки.

Балки устанавливают по высоте путем добавления или извлечения подкладок.

Подстропильные фермы устанавливают на монтажные столики, приваренные к колоннам и раскрепляют расчалками.

Стропильные фермы можно устанавливать на подстропильные фермы.

При монтаже стропильных конструкций необходимо обеспечивать их устойчивость. С этой целью первую ферму расчаливают, а вторую соединяют с первой распорками и связями. Минимальное число прогонов или распорок для бесфонарных ферм: 2 – при пролете до 18 м и 3 – при пролете более 18 м; для ферм с фонарем: 3 – при пролете до 18 м и 6 – более 18 м.

Конвейерный метод сборки и блочный метод монтажа металлических конструкций покрытий промышленных зданий

Сущность конвейерного метода сборки и блочного монтажа покрытий состоит в том, что на специально оборудованных конвейерных линиях осуществляют укрупнительную сборку конструкций в пространственные блоки покрытия с высокой степенью готовности и после устанавливают в проектное положение.

Объемно-технологический блок состоит из двух подстропильных и двух стропильных ферм, прогонов, связей профилированного настила, технологического оборудования, кровельного покрытия.

Конвейерная линия – это рельсовый путь с определенным числом постов. Число постов зависит от сложности конструкций покрытия. По рельсовому пути передвигается тележка с конструкциями покрытия.

Посты оснащены подмостями и средствами комплексной механизации работ. Рядом с постами (стоянками) размещают склады строительных материалов, металлоконструкций и технологического оборудования.

Готовый блок мощным краном устанавливают на установщик. Установщик перемещает пространственно-технологический блок к месту монтажа и устанавливает в проектное положение. После установки производят заделку стыков слоев кровли.

Конвейерный метод сборки и блочный монтаж покрытий повышает производительность труда, снижает себестоимость монтажных работ, сокращает сроки строительства.

Выверочный монтаж стальных колонн

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

МОНТАЖ МЕТАЛЛИЧЕСКИХ КОЛОНН ПРОМЫШЛЕННЫХ ЗДАНИЙ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта (именуемая далее по тексту ТТК) - комплексный организационно-технологический документ, разработанный на основе методов научной организации труда для выполнения технологического процесса и определяющий состав производственных операций с применением наиболее современных средств механизации и способов выполнения работ по определённо заданной технологии. ТТК предназначена для использования при разработке Проектов производства работ (ППР) строительными подразделениями.

Рис.1. Типы стальных колонн промышленных зданий

а - сплошная постоянного сечения; б - то же, переменного сечения (ступенчатые); в - переменного сечения решетчатая (сквозная); г - раздельного типа

1 - ферма; 2 - шатровая ветвь; 3 - то же, подкрановая; 4 - диафрагма жёсткости

1.2. В настоящей ТТК приведены указания по организации и технологии производства работ по монтажу металлических колонн промышленных зданий, определен состав производственных операций, требования к контролю качества и приемке работ, плановая трудоемкость работ, трудовые, производственные и материальные ресурсы, мероприятия по промышленной безопасности и охране труда.

1.3. Нормативной базой для разработки технологической карты являются:

- строительные нормы и правила (СНиП, СН, СП);

- заводские инструкции и технические условия (ТУ);

- нормы и расценки на строительно-монтажные работы (ГЭСН-2001 ЕНиР);

- производственные нормы расхода материалов (НПРМ);

- местные прогрессивные нормы и расценки, нормы затрат труда, нормы расхода материально-технических ресурсов.

1.4. Цель создания ТТК - описание решений по организации и технологии производства работ по монтажу металлических колонн промышленных зданий с целью обеспечения их высокого качества, а также:

- снижение себестоимости работ;

- унификации технологических решений.

1.5. На базе ТТК в составе ППР (как обязательные составляющие Проекта производства работ) разрабатываются Рабочие технологические карты (РТК) на выполнение отдельных видов работ по монтажу металлических колонн промышленных зданий.

Конструктивные особенности их выполнения решаются в каждом конкретном случае Рабочим проектом. Состав и степень детализации материалов, разрабатываемых в РТК, устанавливаются соответствующей подрядной строительной организацией, исходя из специфики и объема выполняемых работ.

РТК рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительной организации.

1.6. ТТК можно привязать к конкретному объекту и условиям строительства. Этот процесс состоит в уточнении объемов работ, средств механизации, потребности в трудовых и материально-технических ресурсах.

Порядок привязки ТТК к местным условиям:

- рассмотрение материалов карты и выбор искомого варианта;

- проверка соответствия исходных данных (объемов работ, норм времени, марок и типов механизмов, применяемых строительных материалов, состава звена рабочих) принятому варианту;

- корректировка объемов работ в соответствии с избранным вариантом производства работ и конкретным проектным решением;

- пересчёт калькуляции, технико-экономических показателей, потребности в машинах, механизмах, инструментах и материально-технических ресурсах применительно к избранному варианту;

- оформление графической части с конкретной привязкой механизмов, оборудования и приспособлений в соответствии с их фактическими габаритами.

1.7. Типовая технологическая карта разработана для инженерно-технических работников (производителей работ, мастеров, бригадиров) и рабочих, выполняющих работы в III-й температурной зоне, с целью ознакомления (обучения) их с правилами производства работ по монтажу металлических колонн промышленных зданий, с применением наиболее современных средств механизации, прогрессивных конструкций и способов выполнения работ.

Технологическая карта разработана на следующие объёмы работ:

- колонны, сталь С255 и С245

- 4,24 тонны.

II. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Технологическая карта разработана на комплекс работ по монтажу металлических колонн промышленных зданий.

2.2. Работы по монтажу металлических колонн промышленных зданий выполняются механизированным отрядом в одну смену, продолжительность рабочего времени в течение смены составляет:

2.3. В состав работ, последовательно выполняемых при монтаже металлических колонн промышленных зданий, входят следующие технологические операции:

- подготовка фундаментов под монтаж колонн;

- геодезическая разбивка местоположения колонн на фундаментах;

- обстраивание колонн монтажными лестницами и подмостями;

- установка готовых колонн на фундаменты;

2.4. Технологической картой предусмотрено выполнение работ комплексным механизированным звеном в составе: передвижная бензиновая электростанция Honda ET12000 (3-фазная 380/220 В, N=11 кВт, m=150 кг); седельный тягач КамАЗ-54115-15 с бортовым полуприцепом СЗАП-93271 (грузоподъемность Q=25,0 т); сварочный генератор (Honda) EVROPOWER ЕР-200Х2 (однопостовый, бензиновый, Р=200 А, Н=230 В, вес m=90 кг); автомобильный стреловой кран КС-45717 (грузоподъемность Q=25,0 т).

Рис.4.* Грузовые характеристики автомобильного стрелового крана КС-45717

* Нумерация соответствует оригиналу. - Примечание изготовителя базы данных.

Рис.5. Седельный тягач КамАЗ-54115-15 + полуприцеп СЗАП-93271

Рис.5. Электростанция Honda ET12000

Рис.6. Генератор EVROPOWER ЕР-200Х2

2.5. Для монтажа применяются колонны К1 из стального двутаврового горячекатаного профиля 25К2 с параллельными гранями полок по СТО АСЧМ 20-93; монтажные болты М36 по ГОСТ 52643-2006 класса прочности 10,9 из стали 40Х; гайки М36 по ГОСТ 52645-2007 класса прочности 10,0; шайбы плоские по ГОСТ 52646-2007; бетона класса. В30 по ГОСТ 26633-91; электроды 4,0 мм Э-42 по ГОСТ 9466-75; эмаль ПФ-133 по ГОСТ 926-82*; грунтовка ГФ-021 по ГОСТ 25129-82.

2.6. Работы по монтажу металлических колонн промышленных зданий следует выполнять, руководствуясь требованиями следующих нормативных документов:

- Пособие к СНиП 3.01.03-84. Производство геодезических работ в строительстве;

- СТО НОСТРОЙ 2.33.14-2011. Организация строительного производства. Общие положения;

- СТО НОСТРОЙ 2.33.51-2011. Организация строительного производства. Подготовка и производство строительно-монтажных работ;

- СТО НОСТРОЙ 2.10.76-2012. Строительные конструкции металлические. Болтовые соединения. Правила и контроль монтажа, требования к результатам работ;

- СТО НОСТРОЙ 2.10.64-2012. Сварочные работы. Правила и контроль монтажа, требования к результатам работ;

- РД 11-02-2006. Требования к составу и порядку ведения исполнительной документации при строительстве, реконструкции, капитальном ремонте объектов капитального строительства и требования, предъявляемые к актам освидетельствования работ, конструкций, участков сетей инженерно-технического обеспечения;

3.1. В соответствии с СП 48.13330.2001 "СНиП 12-01-2004 Организация строительства. Актуализированная редакция" до начала выполнения строительно-монтажных работ на объекте Подрядчик обязан в установленном порядке получить у Заказчика проектную документацию и разрешение (ордер) на выполнение строительно-монтажных работ. Выполнение работ без разрешения (ордера) запрещается.

3.2. До начала производства работ по монтажу металлических колонн промышленных зданий необходимо провести комплекс организационно-технических мероприятий, в том числе:

- разработать РТК или ППР на монтаж металлических колонн;

- назначить лиц, ответственных за безопасное производство работ, а также их контроль и качество выполнения;

- обеспечить участок утвержденной к производству работ рабочей документацией;

- подготовить к производству работ машины, механизмы и оборудования и доставить их на объект;

- обеспечить рабочих ручными машинами, инструментами и средствами индивидуальной защиты;

- подготовить места для складирования строительных материалов, изделий и конструкций;

- оградить строительную площадку и выставить предупредительные знаки, освещенные в ночное время;

- доставить в зону работ необходимые материалы, приспособления, инвентарь, инструменты и средства для безопасного производства работ;

Безвыверочный метод монтажа стальных конструкций

Безвыверочный метод монтажа металлических конструкций получил широкое распространение. Он базируется на тесном сотрудничестве монтажных организаций и заводов, изготавливающих металлические конструкции.

Калибровка по длине участков колонн между опорными поверхностями башмака и опоры подкрановой балки и фрезерование опорных поверхностей являются заключительными операциями изготовления металлических колонн на заводе. Допуск на этот параметр составляет ±1,5 мм, уклон фрезерованного торца - не больше 1:1500. Поверхность фундамента делают на 50-60 мм ниже проектной отметки.

Монтаж несущих конструкций одноэтажного здания, выполняемый безвыверочным методом, состоит из установки опорных плит, колонн и связей, подкрановых балок, конструкций покрытия.

Установка опорных плит может производиться с использованием как анкерных или выверочных болтов, так и специальных кондукторов.

Опорные плиты (по одной под одноветвевые и по две под двух-ветвевые колонны) легкими кранами или погрузчиками раскладывают на фундаментах, опирая на нижние гайки анкерных болтов или фиксируя в кондукторе. Для фиксации опорных плит на выверочных болтах к плитам приваривают по три косынки с отверстиями. Раскладку плит производят сразу по всему монтажному участку (рис. 6.39).

В центре монтажного участка устанавливают нивелир, с помощью которого с одной стоянки осуществляют проверку положения опорных плит на участке в процессе выверки.

|

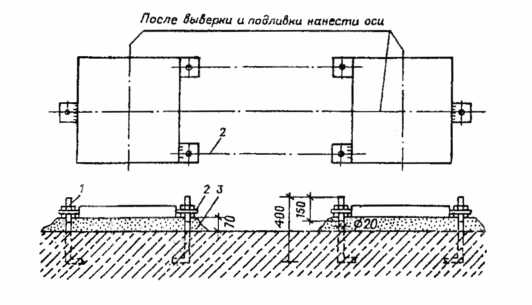

| Рис. 6.39. Монтаж опорных плит: 1 - анкерный болт; 2 - опорная нижняя гайка выверочная; 3 - подливка мелкозернистым бетоном |

Опорные плиты при помощи анкерных болтов устанавливают в следующей последовательности. Сначала плиту опускают на нижние опорные гайки анкерных болтов, затем, подкручивая их, близлежащую грань плиты приводят в соответствие с проектной отметкой. Окончательную выверку положения плиты выполняют вращением гаек на двух других болтах по двум монтажным уровням, предварительно укладываемым на поверхность плиты во взаимно перпендикулярных положениях. После выверки под плиту подливают бетон или раствор, а на нее наносят риски осей, используя для этого теодолит.

Монтаж колонн выполняют монтажными кранами способом сложного перемещения. Процесс выверки колонны в этом случае состоит только в совмещении осевых рисок на колонне с осевыми рисками, нанесенными на опорную плиту. Благодаря фрезерованию опорных поверхностей нет необходимости производить выверку установки колонны по высоте и проверку ее вертикальности, колонну закрепляют анкерными болтами. Исключается также выверка по высоте конструкций, устанавливаемых впоследствии на опорные поверхности смонтированных колонн (подкрановых балок, ферм). При необходимости выполнять монтажные стыки по высоте колонны опорные поверхности этого стыка также фрезеруют.

Монтаж подкрановых балок (обычно укрупненными блоками) производят без выверки их положения по высоте. Выверку по осям выполняют путем совмещения рисок балок с рисками, нанесенными на колонны с помощью геодезических инструментов. Покрытия монтируют обычными способами.

Трудоёмкость монтажа колонн при безвыверочном методе снижается на 30 %, а монтажа подкрановых балок - на 50 % по сравнению с методами, требующими полной выверки. Такое снижение трудоемкости происходит не только за счет уменьшения объемов работ по выверке, но и благодаря сокращению и ликвидации некоторых вспомогательных процессов.

Окончательное закрепление стыков стальных конструкций. Стыки стальных колонн, балок, ферм и листовых конструкций закрепляют болтами нормальной и повышенной точности, высокопрочными болтами и электрической сваркой. Сборку узлов конструкций стальных каркасов на заклепках теперь применяют редко, главным образом в цехах с тяжелым температурным режимом и большими крановыми нагрузками (сталеплавильных, прокатных и др.), а также в мостовых конструкциях.

Установка болтов нормальной (черные) и повышенной (чистые) точности - несложный процесс. Под головки болтов и под гайки подкладывают шайбы. Гайки завертывают пневматическими или электрическими гайковертами и ручными ключами. После затяжки гаек для их закрепления устанавливают контргайки, прихватывают их электросваркой или на нарезке делают насечки.

Высокопрочные болты отличаются от обычных тем, что обеспечивают такое плотное сжатие, при котором силы трения, возникающие между соприкасающимися элементами пакета, передают расчётные усилия, действующие на стык или узел. Чтобы избежать смятия металла под головкой и гайкой болта, под них подкладывают шайбы, изготовленные также из высокопрочной стали.

Для обеспечения требуемой по расчету величины коэффициента трения / все соприкасающиеся поверхности элементов стыков и узлов, стягиваемые высокопрочными болтами, должны быть до их сборки тщательно очищены пескоструйными аппаратами, металлическим порошком, обжигом или другим способом.

Гайки высокопрочных болтов закручивают до получения расчётной величины крутящего момента сначала пневматическими гайковертами, затем докручивают специальными тарировочными ключами.

Электросварка стыков - самый распространенный вид монтажных соединений большинства стальных конструкций. Применяют ручную и автоматическую сварку. Полуавтоматической сваркой, которая эффективна только при сварке швов в нижнем положении, пользуются при укрупнительной сварке стальных конструкций.

Наиболее распространена на монтажных работах ручная электродуговая сварка, позволяющая выполнять швы в любом пространственном положении: нижнем, вертикальном, горизонтальном на вертикальной поверхности и потолочном.

Для ручной сварки применяют электроды со специальным покрытием. Их диаметр зависит от толщины свариваемого металла. На монтажных работах применяют в основном электроды типов Э42, Э42А, Э46, Э46А, Э50, Э50А, Э55 и др. Число обозначает величину временного сопротивления наплавленного металла, а буква А - повышенное значение относительного удлинения и ударной вязкости.

Свариваемые при монтаже элементы можно соединять стыками различных типов: без скоса кромок; с Y- и Х-образными швами со скосом одной или двух кромок; угловыми без скоса или со скосом одной кромки; тавровыми без скоса, с одним или двумя скосами одной кромки и нахлесточными швами.

Сварка при любом из этих типов стыковых соединений может быть односторонняя или двусторонняя.

Швы большой протяжённости вручную сваривают участками длиной 300-400 мм. Направление сварки каждого участка противоположно направлению сварки всего шва. Этот метод, называемый обратноступенчатым, обеспечивает минимальные остаточные напряжения и деформации.

Источник: Технология строительных процессов. Снарский В.И.

Читайте также: