Заделка концов стального троса

Обновлено: 03.05.2024

Коуш для троса – в настоящее время неотъемлемая и незаменимая деталь большинства грузоподъемных, натягивающих, удерживающих, буксирующих, крепящих и многих других подобных машин, механизмов и конструкций, используемых в самых различных сферах производства и жизнедеятельности человека. Вполне обоснованно считается, что впервые коуши (kous) были использованы для оснащения ими корабельных тросов и канатов, причем голландскими мореплавателями, чему подтверждением служит перевод этого слова с родного языка Голландии – "чулок".

1 Что представляет собой коуш и его виды

Коуш – это такая специальная оправка под петлю (огон) троса (стального или из мягких материалов), защищающая его от повреждений, излома и быстрого износа (истирания). В чем состоит и как на деле осуществляется защитная функция этого изделия? Внешняя сторона коуша выполнена в виде желоба (имеет канавку), в который и помещается, причем достаточно плотно, трос, то есть его петля. А сама эта оправка имеет форму, максимально близкую к контуру огона.

Благодаря такой конструкции коуша трос, находясь в его канавке, не вступает в непосредственный контакт с деталью (элементом), на который крепится своей петлей. Форма и размеры оправки обеспечивают равномерное и без изломов прилегание к ней каната. Бортики канавки коуша не позволяют соскочить с него петле, а также защищают трос от повреждений сбоку, хотя там он меньше всего подвержен износу и другим механическим воздействиям.

Так как коуши используются в очень многих областях производства и жизнедеятельности человека, производят несколько их видов, которые приведены и коротко описаны в соответствующей публикации сайта. Это статья "Коуши – что это такое, основные характеристики и разновидности". В рамках данной публикации отметим только, что по форме (внешнему виду) эта оправка бывает круглой, треугольной или каплевидной. Коуши в последнем варианте исполнения самые распространенные и используются практически во всех случаях, когда необходима подобная защита троса.

Производят коуши в основном из углеродистой стали, но есть и пластмассовые. Стальные изготовляют методом литья, штамповки либо ковки с последующей оцинковкой или покраской для обеспечения их защиты от коррозии. Конструктивно коуш может быть выполнен цельным либо составным, состоящим из нескольких деталей. Один из видов таких оправок на нижеприведенных фотографиях. Причем это каплевидный коуш.

Разумеется, для каждого каната (определенного диапазона диаметров) предназначен свой коуш, то есть с соответствующими наружными, внутренними и размерами канавки.

Причем для одного и того же троса размеры, габариты и масса коушей, производимых по разным ГОСТам, отличаются. Для примера можно сравнить два самых распространенных и наиболее востребованных вида оправок. Это каплевидные коуши стандарта 2224-93 и такой же формы, но производимые по ГОСТ 19030-73. Чертежи, по которым их изготовляют, представлены соответственно на Рис. 1 и 2. Взяты из этих ГОСТов.

Рис. 1. Коуши стандарта 2224

Рис. 2. Коуши стандарта 19030

Сравним характеристики этих двух изделий, предназначенных для троса диаметром 3 мм. По обоим стандартам производят коуши, используемые для защиты огона канатов с диаметрами в диапазоне свыше 2,5 и до 3,5 мм включительно. Но характеристики этих оправок отличаются, что видно из представленной таблицы.

Таблица 1. Размеры и масса коушей для тросов диаметром свыше 2,5 и включительно до 3,5 мм (в том числе 3 мм) стандартов 2224 и 19030

Обозначение размера на соответствующем чертеже и его значение, мм

Масса коушей этих стандартов под канат диаметром 3 миллиметра, как видно из таблицы, всего 8 и 1,1 граммов. Но вес оправок для мощных тросов измеряется уже в килограммах и даже десятках килограммов.

2 Выбор троса и коуша – что первично и какие правила надо соблюдать

Разумеется, сначала необходимо выбрать подходящий трос. При этом в первую очередь следует руководствоваться величиной максимального разрывного усилия каната. То есть такого усилия на разрыв, которое превышать недопустимо, и он его способен выдержать без каких-либо повреждений. Не менее важными также являются условия, способ и цель (для каких работ предназначен) применения троса. Только учтя все эти параметры, можно будет правильно подобрать нужные стальные канаты соответствующих ГОСТов либо мягкие из натуральных или синтетических материалов.

Только после выбора типа троса, а затем и его диаметра можно приступить к подбору подходящего коуша. Сначала его вида. При этом в первую очередь следует исходить из того, какой вид каната используется (стальной или мягкий) и, опять же, руководствоваться условиями, способом и целью его применения. В стандартах на коуши эта информация отражена, включая ограничения по использованию. И только определившись с типом оправки, можно приступить к выбору конкретного изделия, то есть под диаметр имеющегося троса. В стандартах на коуши есть таблицы их типоразмеров, в которых указано с какими размерами оправку нужно брать для каждой толщины каната. Так что при использовании ГОСТов или справочников процесс выбора коуша на всех этапах (от подбора по типу до размеров оправки) не вызовет никаких затруднений.

Если поиск нужного коуша проводится без использования нормативной документации на него и только по размеру, то следует руководствоваться следующими нормируемыми требованиями, которые обеспечат максимальный срок службы каната и безопасность работ:

- Внутренний диаметр оправки (в приведенных выше рисунках и таблицах это D и d) должен быть больше толщины троса примерно в 4 раза. Для указанного в качестве примера каната толщиной 3 миллиметра у коуша D = 12, а d = 10 мм (соответственно по ГОСТ 2224 и 19030).

- Размеры канавки на внешней стороне коуша должны быть такими, чтобы канат помещался в нее ("утопал" в ней) от 2/3 своего диаметра до положения почти вровень с кромками.

Соответствие последнему требованию можно выяснить, приложив трос к оправке, либо расчетным способом – по замеренным толщине троса, диаметру канавки и ее глубине. Для указанного в качестве примера каната толщиной 3 миллиметра у коуша стандартов 2224 и 19030 соответственно диаметр желобка 4 и 3,4 мм. Делим на 2, чтобы выяснить радиус. Получаем 2 и 1,7 мм соответственно. Или замеряем глубину канавки: 2,5 и 1,7 мм соответственно. Судя по диаметру троса (3 мм), он полностью не поместится в желоб, а 2/3 его толщины равны 2 мм. То есть эти коуши подходят для каната с такой толщиной.

3 Способы крепления огонов канатов на коуш

Способов заделки тросов и канатов на коуш много. Ниже на Рис. 3 представлены почти все, во всяком случае, наиболее часто используемые.

Краткое описание представленных вариантов:

- а – конец троса, огибающий оправку, на него же и заплетают;

- б – конец каната крепят к нему же специальными зажимами, количество и расположение которых зависит от его диаметра;

- в – заделка в коуш, корпус которого состоит из 2-х половин, посредством его клина и зажима;

- г – заливка расплетенного конца каната в корпусе коуша легкоплавким сплавом;

- д – опрессовка овальной стальной или алюминиевой втулкой (заделкой) на специальном прессе.

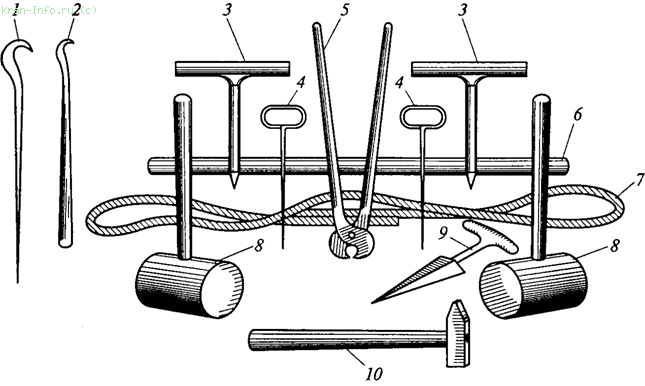

Основными и самыми распространенными способами являются варианты А и Д. Однако для качественной опрессовки нужно специальное оборудование. А вот заплетку можно выполнить и самостоятельно. Как это правильно сделать, рассмотрено в следующих главах. Инструменты, которые для этого потребуются, приведены на Рис. 4.

Рис 4. Инструменты, требующиеся для выполнения чалочных работ

Причем этот набор используется как для работ со стальным канатом, так и мягким: 1 – свайка; 2 – немного похож на свайку, но этот инструмент называется разводка; 3 – это подбойка; 4 – это шило, может быть и другим, но обязательно достаточно мощным и острым; 5 – кусачки; 6 – стальной пруток или деревянная палка; 7 – тонкий пеньковый канат; 8 – мушкель (у корабельщиков) или попросту деревянный молоток; 9 – необязательно такой, но острый нож; 10 – любой слесарный молоток. Кроме того, еще могут понадобиться слесарные тиски и мягкая проволока.

4 Как заплести на коуше мягкий канат

На некоторой длине от конца каната временно перевязываем его проволокой либо тонким растительным тросом (веревкой). Затем распускаем канат на пряди, которые тоже обвязываем, но на самых концах. После этого, как показано на Рис. 5, вкладываем трос в канавку коуша и затем фиксируем на нем проволокой или веревкой.

Затем каждую из распущенных свободных прядей нужно пропустить (пробить) под соответствующие пряди спуска (нераспущенной части) троса. Перед этим рекомендуется пряди натереть воском.

Пробивка производится по правилу "через одну прядь под одну" и в направлении от коуша, то есть обратном спуску троса. Кроме того, пробивание следует выполнять так: каждую свободную прядь заводим над ближайшей прядью нераспущенной части каната и протягиваем с помощью свайки под следующую. Так выполняются все пробивки. Всего их необходимо сделать 3–4 каждой свободной прядью. В процессе работы после каждой пробивки пряди надо обтягивать (натягивать) и поколачивать мушкелем или другим деревянным молотком.

Последнюю пробивку следует проводить прядями, из которых перед этим вырезаем половину волокон (нитей). Затем удаляем временные маркеры – обвязки вокруг коуша и расплетавшемся конце каната. А также аккуратно отрезаем свободные пряди у самого троса. Должно получиться то, что на Рис. 6.

Иногда для большей прочности делают еще одну пробивку, но в таком случае следует из каждой свободной пряди дополнительно вырезать половину оставшихся волокон. И еще для увеличения прочности и срока службы такой заделки коуша половину сплетения прядей клетнюют – плотно наматывают поверх и завязывают трос меньшего диаметра. Показано на крайнем правом изображении Рис. 7 для простых огонов без коуша.

Клетневание выполняют в направлении от конца пробивки к ее середине. Но после середины клетень не накладывают, чтобы предотвратить отсыревание каната.

5 Как самостоятельно выполнить заделку стального троса на коуш плетением

Отмеряем от конца каната примерно 500–700 мм и накладываем в этом месте временную, но прочную перевязку, используя мягкую проволоку. Затем изгибаем трос вокруг коуша. При этом место перевязки необходимо выставить также, как показано на Рис. 5 для мягкого каната. Затем в нескольких местах фиксируем трос к коушу, туго перевязывая их проволокой. После этого расплетаем свободный конец каната (с перевязкой) на пряди, которые после этого немного разводим в разные стороны в виде паука.

Концы прядей, если они состоят из нескольких жил, перевязываем проволокой. Если есть мягкий сердечник (органический или синтетический), то его вырезаем по всей длине расплетенного конца троса.

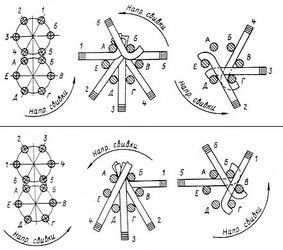

Затем зажимаем канат в тисках коушем к себе и так, чтобы ходовые (распущенные) пряди находились справа. Выбираем для пробивки первую прядь (№ 1). Это нужно сделать так, чтобы по окончании работы и удаления перевязки не происходило раскручивания либо закручивания троса. Затем с помощью шила, поддевая им жилы не расплетенной (коренной) части каната, выполняем его пробивку ходовыми (расплетенными) прядями. Существует несколько способов, как это сделать, но самый распространенный предложен на Рис. 9.

Выполняем первую пробивку (средняя схема верхней половины Рис. 9). Ходовую прядь № 1 в первую пробивку пропускаем сквозь трос справа налево и в направлении от коуша, то есть обратном спуску каната. При этом прядь № 1 нужно продеть под 1 коренную. Затем пробиваем в том же направлении пряди: № 2 – под 2 коренные, № 3 – под 3. Все 3 пряди, как видно на Рис. 9, должны быть пробиты в одном месте. Ходовые жилы № 4 и № 5 заводим там же, что и первые 3, но уже в обратном направлении, пробивая их под две и одну коренные пряди соответственно. Ходовую жилу № 6 продевают, как показано на Рис. 9, накрывая ею прядь № 1 и ту, которую она пробила.

Все последующие пробивки производят справа налево и согласно третьей (правой) схемы верхней половины Рис. 9. То есть продевают ходовые пряди через одну смежную под две следующие коренные жилы. Последнюю пробивку необходимо выполнять только половиной от общего числа прядей (например, № 1, № 3 и № 6).

Общее количество пробивок зависит от диаметра каната:

По завершении каждой пробивки ходовые пряди обязательно нужно обтягивать. В зависимости от толщины троса это выполняют вручную плоскогубцами или с помощью слесарных тисков либо ручных и электрических талей. А после завершающей пробивки и обтяжки концы ходовых жил надо обрубить у самого троса. Затем для большей прочности и долговечности каната все место пробивки плотно клетнюют (обматывают) мягкой, желательно луженой проволокой. Под конец снимаем все обвязки.

Заделывать канат сразу на коуш, как это было предложено выше, лучше всего, когда он тонкий или небольшого диаметра. С мощными тросами поступают иначе. Сначала делают огон (петлю), причем точно так же, как предложено выше, а уже потом заделывают в нее подходящий по размерам коуш.

Способы заделки концов канатных строп

Канатные стропы — самый распространенный вид строп, используемый во всех отраслях промышленности как гибкий грузозахватный элемент. Канатные стропы хоть и являются наиболее универсальными, но немногие знают все многообразие форм их исполнения — от строп типа СКП (УСК1) и многоветвевых типа 4СК, до специальных видов канатных строп.

Базовыми для канатных строп являются два исполнения — строп канатный петлевой СКП (УСК1) и строп канатный кольцевой СКК (УСК2). Это наиболее простые виды строп, для их изготовления используется отрезок каната, концы которого соединяются одним из способов заделки. Для изготовления многоветвевых строп типа 1СК, 2СК, 3СК, 4СК используют дополнительные компоненты. Сам строп состоит из подвесного звена, непосредственно гибкого элемента и захватного устройства. Захватным устройством могут быть крюки различного типа и формы, а также съемные грузозахватные приспособления для проведения определенного вида работ.

В процессе изготовления строп используется много способов заделки концов каната, но основными уже длительное время являются заплетка и опрессовка втулкой. При формировании петли методом заплетки сначала свободный конец каната распускается, впоследствии пряди вплетаются в тело каната согласно технологии.

Число проколов каната каждой прядью при заплетке определяется в зависимости от диаметра каната согласно РД 10-33-93: диаметр до 15мм — не менее 4 проколов, от 15 до 28мм — не менее 5 проколов, от 28 до 60 мм — не менее 6 проколов. Последний прокол каждой прядью должен проводиться половинным числом ее проволок (половинным сечением пряди). После отрезки технологический припусков концы прядей заделываются таким образом, чтобы избежать разматывание проволоки и возможность получение травмы стропальщиком при работе со стропом. Заделка концов каната осуществляется вручную на станке для заплетки, для прокола каната большого диаметра используется станок с гидравлическим приводом иглы.

Заделка концов каната методом опрессовки требует дополнительного элемента — втулки алюминиевой или стальной. Заготовки втулок изготавливаются из алюминиевых трубок и имеют овальное сечение. Втулку надевают на ветвь каната, образующего петлю так, чтобы конец ветви выходил из втулки после опрессовки не менее чем на 2 мм. Заготовки помещают в пресс и сдавливают пуансоном до получения круглого сечения.

Для предотвращения преждевременного перетирания и излома каната при формировании петли используют коуш из оцинкованной стали. Коуш представляет собой изделие каплевидной формы с желобом на наружной стороне. Форма и глубина желоба коуша соответствует диаметру каната для которого он предназначен. Конец каната огибает коуш ложась в желоб и соединяется с основной ветвью одним из способов заделки.

Одним из наиболее простых способов заделки концов канатных строп является заделка с помощью винтовых зажимов. Количество зажимов определяют расчетом по нормам Госгортехнадзора, но их количество должно быть не менее трех. Шаг расположения зажимов должен быть не менее шести диаметров каната. Перемычка зажима всегда должна располагаться на стороне каната несущей нагрузку, U-образный болт зажима помещается на хвостовую часть каната. Нужно загнуть достаточно длинную часть каната, чтобы можно было разместить минимально необходимое число зажимов.

Совместно с винтовыми зажимами, для формирования петли на канатах малого диаметра (до 16мм) могут применяться специальные приспособлений — коуш-зажимы. Приспособление разработано для быстрого формирования концевого элемента и облегчает процесс заделки концов каната. Огибая коуш концы каната сходятся в основании приспособления, где стягиваются с помощью болтов.

Наиболее надежными способами заделки концов каната являются заливные концевые крепления (вантовые соединения). Основная деталь вант — стакан, который имеет литую или точеную конструкцию. Канат для изготовления заливных необходимо подготовить: ниже предполагаемого конца заливного стакана его оплетают мягкой вязальной проволокой диаметром 1— 1,5 мм, после чего проволоку каната распускают. После первоначальной очистки проволоку травят в растворе соляной кислоты, промывают в кипящей воде с добавлением кальцинированной соды, иногда обезжиривают проволоку в других щелочных растворах. Заливной стакан очищают аналогичным образом и перед заливкой вместе с продетым канатом нагревают примерно до 250–300° С. Для заливки применяют чистый цинк а также сплавы алюминия, цинка, свинца, олова и сурьмы. В результате получается монолитное соединение, отличающееся высокой прочностью.

При изготовлении канатных строп могут применяться клиновые зажимы (гильзоклиновое соединение), которые позволяют проводить быструю сборку-разборку соединений. Соединение состоит из цилиндрической гильзы, внутри которой между анкеруемыми прядями каната помещают вкладыш-клин. Надежность клинового соединения определяется углом наклона клина и коэффициентом трения между канатом и элементами зажима.

Надежность и качество канатных строп напрямую зависит от комплектующих, которые использовались при его сборке. При заказе строп обязательно уточняйте способ заделки концов каната и его диаметр.

Заделка концов канатных строп

Длительное время канатные стропы являются основным видом стропов, применяемых для подъема различных грузов во всех отраслях промышленности. Широкое распространение канатные стропы получили в советское время, с тех пор государственные стандарты практически не изменялись. Даже если есть более надежная и безопасная в применении альтернатива (например — ленточные и круглопрядные стропы), предприятия вынуждены следовать требованиям ГОСТов и работать канатными стропами. Тем не менее, прогресс не стоит на месте и появляются новые способы повышения безопасности работы с канатными стропами.

При работе с канатными стропами одна из наиболее часто встречающихся проблем это появление выступающих острых концов проволок в местах заделки концов каната или возникающих при его механическом повреждении и перегрузе.

.jpg)

.jpg)

Как вы знаете, есть два основных способа формирования петель канатных строп — опрессовка втулкой и заплетка концов каната. Формирование петли методом опрессовки стальной или алюминиевой втулкой производится согласно ГОСТ 25573-82 п. 3-13 «Заделанный конец каната должен выступать из втулки не менее чем на 2 мм.», на практике конец каната выступает примерно на 1-1,5см. При изготовлении строп облои и острые кромки на втулке убираются, конец каната после обрезки для предотвращения раскручивания обматывается вязальной проволокой или черной изолентой.

Согласно ГОСТ 25573-82 п. 3-15: «При заделке концов канатов заплеткой места заплетки должны обкатываться обжимными роликами или протягиваться через обжимную втулку. Допускается при индивидуальном изготовлении стропов место заплетки уплотнять обстукиванием молотком. Места заплетки с выступающими концами проволок прядей должны быть обмотаны проволокой диаметром 1 мм по ГОСТ 3282-74 или другим материалом. При обмотке проволокой или другим материалом должно быть обеспечено перекрытие участка с выступающими концами проволок прядей на 10 — 30 мм в обе стороны в зависимости от диаметра каната. Витки проволоки должны плотно прилегать к канату и друг к другу, а концы проволоки — заделаны способом, исключающим ее разматывание.».

Таким образом ГОСТ прямо указывает только на один способ заделки места заплетки — оклетневка вязальной проволокой, при этом не исключает другие способы заделки. Наряду с оклетневкой, одним из старейших способов заделки выступающих концов каната является обмотка места заплета черной хлопчатобумажной изолентой.

.jpg)

.jpg)

Более современными способами защиты стали заделка термоусадочной трубкой, а также заливка места заплета полиуретаном или полиэтиленом. Главное свойство термоусадочной трубки — это способность изменять свой диаметр (усаживаться) под воздействием высокой температуры (от 70 до 120°C). При усадке трубка плотно охватывает предмет и обеспечивает тем самым механическую или изоляционную защиту.

Заливка строп полимерными составами используется крайне редко, в первую очередь это связано с тем, что плохо отработана технология нанесения полимеров на канат. Полимеры, проникая в тело каната, надежно фиксируют положение защитного короба, это одно из преимуществ данного вида заделки места заплетки в сравнении с другими.

Все вышеописанные способы заделки концов каната применяются исключительно в целях повышения безопасности работы со стропами, недопущения получения травм работников от выступающих концов проволок и не влияют на грузоподъемность строп. Высокие динамические нагрузки, а также подъем грузов, массой превышающей номинальную грузоподъемность строп, может привести к повреждению защиты и стропа в целом.

Своевременное проведение осмотра и выбраковки грузозахватных приспособлений согласно нормам является гарантией безопасного подъема грузов и личной безопасности работников предприятия.

Заделка каната (троса)

Заделка концов троса/каната необходима для создания петли, ушка и т.п. для подвешивания к нему груза либо закрепления троса на подъемном оборудовании.

Представляем самые распространенные виды заделок:

1. Опрессовка алюминиевыми втулками

Концевая заделка каната методом опрессовки - удобный и эргономичный способ заделки каната с высокой степенью эффективности.

Чаще всего применяется при изготовлении канатных стропов.

Не рекомендуется применять в случае эксплуатации при температуре выше 100С

2. Ручная заплетка (ручной заплет)

Заделка концов каната методом заплетки - традиционный способ заделки каната, при котором конец каната фиксируется путем переплетения прядей каната после формирования петли.

3. Использование канатных зажимов

Заделка каната винтовыми зажимами - самы простой и доступный из видов заделки.

Для обеспечения максимальной эффективности данного способа заделки каната, воспользуйтесь этими советами:

- правильно расположите зажимы

- установите зажимы так, чтобы расстояние между двумя зажимами составляло 1,5-3 (максимум) ширины перемычки

- затягивайте зажимы до нужного усилия затяжки с помощью ключа

4. Муфта с заливкой цинком/металлом с низкой точкой плавления/каучуком

Заделка концов каната с помощью фиксирования (заливки) муфт (сокетов) легкоплавким металлом или полимерной композицией (канат вставляется в муфту и ) - является наиболее прочным, но трудоемким и дорогим способом заделки концов каната.

5. Запрессовка стальных фитингов

Заделка концов каната запрессовкой стальных фитингов - это соединения стального каната и стального фитинга различной формы с применением специальных приспособлений и прессов высокой мощности. Фитинг изготавливается из специальной стали способной выдержать прилагаемые к нему нагрузки.

Эффективность различных видов концевой заделки троса/каната

Эксплуатационная эффективность концевой заделки каната это отношение разрывного усилия каната (R) к нагрузке, при которой ломается заделка.

На таблице ниже наглядно продемонстрирована эксплуатационная эффективность наиболее часто используемых концевых фитингов.

Следующее выражение применяется для расчёта фактического разрывного усилия концевой заделки:

R = разрывное усилие каната в Н

Reff. = фактическое разрывное усилие концевой заделки в Н

a = степень эффективности (коэффициент эффективности)

| Тип заделки | Диаметр каната/троса, мм | Коэффициент эффективности, a |

| Опрессовка втулками | все | 0,9 |

| Ручная заплетка (ручной заплет) | 0,8 | |

| Использование канатных зажимов | все | 0,8 |

| Муфта с заливкой | все | 1 |

| Запрессовка стальных фитингов | все | 0,9 |

Доставка по РФ:

Москва, Санкт-Петербург, Архангельск, Астрахань, Барнаул, Белгород, Брянск, Владимир, Волгоград, Вологда, Воронеж, Екатеринбург, Иваново, Ижевск, Йошкар-Ола, Казань, Калуга, Киров, Кострома, Краснодар, Курган, Курск, Липецк, Омск, Орел, Оренбург, Пенза, Первь, Псков, Ростов-на-Дону, Рязань, Самара, Саранск, Саратов, Севастополь, Симферополь, Смоленск, Ставрополь, Тамбов, Тверь, Томск, Тула, Тюмень, Ульяновск, Уфа, Челябинск, Ярославль и др.

Как заплести стальной трос – схема процесса, понятная всем

Даже очень прочный канат из стали может оборваться. Здесь мы поговорим о том, как заплести стальной трос, схема этого процесса будет представлена далее.

1 Общая информация о стальных тросах и их разновидностях

Канаты из прочной и надежной обычной или нержавеющей стали применяются в сфере транспортного и сельскохозяйственного машиностроения, морского и речного транспорта, в строительной, угольной, нефтяной индустрии. Чаще же всего они используются в качестве главной грузонесущей детали разнообразных механизмов – грузоподъемных, транспортных, дорожных.

>Конструктивно стальной канат – это металлическое гибкое изделие, состоящее из прядей, скрученных между собой, изготавливаемое из стальной проволоки.

Сверху на трос иногда наносится цинк либо алюминий, что придает конструкции антикоррозионные характеристики (вспомните, как долго служит оцинкованная либо нержавеющая труба со специальным покрытием). В середине данного изделия располагается сердечник, который не дает развиваться поперечной деформации в канате и проваливаться прядям к центру. По сути, этот элемент конструкции, производимый из органических, металлических, синтетических или натуральных материалов, является внутренним каркасом для прядей.

По конструкции канаты из стали принято подразделять на три типа:

- одинарной свивки: одинаковая по сечению проволока одной пряди свивается по спирали в 1–4 слоя;

- двойной свивки: вокруг одного сердечника свивается несколько прядей в один либо в два слоя;

- трехпрядные (стренди): используется несколько канатов, которые могут иметь различное или одинаковое сечение.

По степени гибкости стальные тросы бывают:

- повышенной гибкости: вокруг сердечника одной пряди свивается по 24 проволоки (общее число тонких проволок – 144);

- стандартной гибкости: 12 проволок вокруг сердечника, всего – 72 проволоки;

- малогибкие: для их изготовления применяется всего 42 проволоки.

Также канаты делят на четыре разновидности по направлению, в котором производится свивка их элементов и непосредственно изделия:

- крестовые: направление свивки прядей в трос противоположно направлению свивки проволоки;

- односторонние: одинаковые направления;

- тройные: свивка крестового типа, пряди и проволоки свиваются в противоположных направлениях;

- комбинированные: в изделии одновременно свивается проволока правого и левого направлений.

Другие виды деления канатов:

- по материалу, из которого делают сердечник: он может быть органическим, стальным проволочным либо однопрядным;

- по степени крутимости: малокрутящиеся или крутящиеся.

2 Как правильно заплести стальной трос – схема процесса

Для выполнения этой задачи нужно подготовить следующие инструменты:

- плоскогубцы;

- отвертку;

- ножницы по металлу;

- кусачки;

- средства защиты рук (перчатки);

- проволоку.

Далее начинаем плетение стального троса, схема выполнения работ такова:

- Максимально ровно производим обрубку концов каната. В тех случаях, когда на конце конструкции имеются загибы, необходимо немного расплести каждую прядь, а затем, используя ножницы либо кусачки, обрезать все дефекты.

- Расплетаем изделие на пряди (от края не менее чем на 50 сантиметров).

- Берем две пряди и отмеряем от края, который не расплетали, длину, равную диаметру нужной нам петли. При этом следует добавить еще несколько сантиметров длины (петля по своим геометрическим параметрам немного уменьшится в процессе плетения). После этого создаем петлю, заворачивая пряди.

- Один из концов пряди откручивается, его кончик прячется в переплетенные пряди, а другой необходимо обмотать в противоположную сторону. Если позволяет длина, из трех получившихся частей можно сделать косичку (пряди вплетаются поочередно).

- Третью прядь нужно сначала закрутить вокруг косички, потом вплести петлю в нее, а затем опять закрутить вокруг косички. Описанные действия выполняются по очереди, прутки пропускаются по схеме, предполагающей, что предыдущий будет идти навстречу следующему.

- После этого внутрь косы нужно запрятать кончики прутьев. В итоге получатся две выбивающиеся из общей конструкции пряди. Их при помощи пассатижей или отвертки засовывают внутрь.

Рекомендуется при помощи хомутов полученную целую косу затянуть в 2–3 местах. Сделать такие затягивающие приспособления несложно из кусочков металлической проволоки, которые обматывают вокруг каната плотными кольцами, а после этого туго затягивают плоскогубцами. Не забудьте запрятать выступающие части хомута внутрь косички, предварительно загнув их.

Место проведенной "операции" желательно обмотать изолентой. Она, во-первых, поможет надежно скрепить стальные концы, во-вторых, обеспечит человеку безопасность эксплуатации троса. Кроме того, специалисты советуют вплетать добавочную проволоку внутрь каната. Это сделает его более крепким.

Для получения стопроцентно надежного и прочного соединения следует во время плетения симметрично укладывать пряди и прикладывать к ним равномерное давление. А периодический обжим участков переплетения станет гарантией еще большей прочности конструкции.

3 Как создать на стальном канате петлю?

В ряде случаев возникает необходимость плетения петли на конце троса (например, при формировании растяжки для буксировочного троса или антенны, опускания на глубину каких-либо устройств и так далее). Понятно, что высокая жесткость изделия не позволит завязать узел на его конце. Зато петлю сделать можно без особых проблем.

Далее мы описываем процесс плетения петли на конце стандартного семипрядного троса:

- концы каната отрезаются болгаркой или обрубаются молотком (используется его острая часть);

- трос расплетают на 60–80 см и делят на две части (3 и 4 пряди) при помощи обычной отвертки;

- эти части сматывают друг с другом;

- делают петлю (в диаметре она должна быть около 10 см);

- сгибают первую часть (четырехпрядную) навстречу второй, которая в свою очередь помещается в бороздки основного участка троса;

- сплетенные пряди (их концы) обкручивают поочередно вокруг черенка;

- каждую из свободных прядей поочередно закручивают вокруг черенка, вплетают их в петлю и опять повторяют процесс.

Затем необходимо накрыть концы прядей (каждый последующий конец накладывается на предыдущий). В результате таких действий получают две свободные пряди, которые следует поместить при помощи отвертки между петельными прядями. Это место желательно заделать трубками, сплющив их, либо изолирующей лентой. Столь нехитрая процедура в разы снизит травмоопасность применения каната с самодельной петлей.

Более сложно, но тоже реально сделать и огон на тросе из стального материала. Для этого на некоторой дистанции от его конца накладывают временную прочную марку, закрепляют марками концы прядей, после чего распускают конец каната.

Трос в форме петли требуемого диаметра укладывается на твердую поверхность, после этого выполняется пробивка его прядей (ходовых). Таких пробивок обычно делается несколько, но самой важной из них является первая. Именно она в основном и обеспечивает надежность огона. Заметим, что способов пробивки стальных канатов существует несколько. И в одной из последующих статей мы обязательно поговорим о них более подробно.

Надеемся, что теперь вы сможете самостоятельно отремонтировать стальной трос или завязать на нем петлю нужного вам размера, приложив к этому минимум усилий и максимум почерпнутых знаний.

Читайте также: