Зазор в подшипниках скольжения бронза сталь

Обновлено: 09.05.2024

Под зазором в подшипнике качения или скольжения подразумевают величину перемещения, образующуюся при сдвиге одного кольца подшипника относительно другого в радиальном (радиальный зазор) Gr или осевом (осевой зазор) Ga направлениях. Внутренний зазор оказывает большое влияние на рабочие характеристики подшипников (усталостная долговечность, вибрация, шумность, нагревание и другие), поэтому правильно подобранный зазор по важности при подборе подшипников занимает третье место после определения его типа и размера.

Приходится часто сталкиваться с ошибочным мнением некоторых потребителей, которые, видимо, не представляя, что такое зазор и зачем он нужен, проверяют «качество» (по их мнению) изделия, перемещая кольца относительно друг друга и из того, насколько возможно это смещение (осевой зазор), делают вывод о том, насколько данный подшипник качественный. При этом нелепой процедуре часто подвергаются подшипники с заведомо увеличенным зазором или такой конструкции (например, радиально-упорные шариковые), где по определению кольца обязаны перемещаться относительно друг друга.

Помимо радиального и осевого различают также три других вида зазоров: начальный, посадочный и рабочий .

Для чего нужен радиальный зазор в подшипниках качения

Выделяемое при работе подшипника тепло передается валу и корпусу. Поскольку теплопроводность корпусов почти всегда выше, чем валов, температура внутреннего кольца подшипника и его тел качения зачастую на 5 — 10°С бывает выше, чем температура наружного кольца, при этом может расти в зависимости от условий работы до очень больших значений. Вследствие термического расширения существующий радиальный зазор уменьшается вплоть до недопустимо минимальных величин, что может повлечь за собой повышения силы трения и выход подшипника из строя. Для того.ю чтобы подобное не допустить и выпускаются изделия с заведомо увеличенным зазором. Отсюда пошло и принятое выражение «увеличенный тепловой зазор».

Полагают, что наиболее благоприятным условием для радиальных шариковых подшипников (наиболее распространенной группы) является рабочий зазор близкий к нулю или даже натяг малой величины. Но если эти подшипники воспринимают высокие осевые нагрузки, то они должны иметь увеличенный зазор, что позволяет увеличить рабочий угол контакта и, тем самым, повысить осевую грузоподъемность.

Начальный зазор в подшипниках

Под начальным (или теоретическим) радиальным зазором понимают зазор подшипника в состоянии поставки. Замеры осуществляются с помощью прибора путем смещения одного из колец подшипника в крайнее его положение под определенной нагрузкой. Для некоторых типов замеры радиального зазора выполняют методом подбора щупа соответствующей зазору толщины. Для разных конструктивных групп радиальных подшипников имеются свои группы (ряды) радиальных зазоров. Каждая группа ограничена минимальной и максимальной величинами допускаемого радиального зазора и обозначается номером (см. табл. 1). Наибольшее распространение получила нормальная группа, которая никак не кодируется в номере, 3 и 7. Чуть меньше распространены группы 6 и 8 (последний, а также 3 характерен для жд подшипников).

Рассмотрим на примерах несколько обозначений типов подшипников:

Группа радиального зазора — 7 (увеличенный), класс точности проставляется сразу после обозначения группы радиального зазора, это 6. Далее идет номер подшипника — 180306, а после него кодируются конструктивные особенности — У1С2Ш2У.

В номере этого роликового двухрядного подшипника можно заметить обозначение зазора 3 (также увеличенный, см. таблицу ниже), класса точности (0) и Н — канавка.

Далее приведена таблица групп радиальных зазоров для разных типов подшипников по отечественной системе обозначений.

В качестве обозначения радиального зазора в подшипнике могут применяться не только цифры, но и буква Н — она указывает на специальные требования к величине радиального зазора, не предусмотренной группами зазоров по ГОСТ или другим стандартам. Эта буква ставится на второе место в ДУОЛ и обозначает ненормализованный радиальный зазор, например, Н0-32330МУ1.

Зазоры в импортных подшипниках

По международной системе условных обозначений принято гораздо меньшее количество групп радиального зазора, их выделяют 5, при этом фактически потребители сталкиваются только с тремя — нормальным CN (в номере не указывается), С3 (неполный, но аналог нашего обозначения 7) и С4 (8 группа). Ниже приведена таблица зазоров для шариковых подшипников (на примере японских NSK).

В последнее время в продаже все чаще встречаются подшипники японских производителей (KOYO, NSK) с зазором CM — это специальный зазор для электродвигателей, который не фигурирует в ISO и являющийся чуть больше нормального, но значительно меньше, чем C3 или 70 по-нашему (позволяет снизить уровень шума).

Посадочный зазор

Под посадочным радиальным зазором понимают зазор, установившийся после монтажа подшипников. Причинами его изменения является упругая деформация колец, вызванная посадочными натягами и погрешностями формы посадочных мест.

Рабочий зазор

Рабочим радиальным зазором называют зазор в подшипнике при установившихся температурном и рабочем циклах машины. При этом из-за перепада температур он может уменьшаться или увеличиваться вследствие того, какое из колец более нагрето.

Тепловое удлинение вала может увеличивать или уменьшать зазор в зависимости от конструкции подшипника и схемы его монтажа. Зазор возрастает пропорционально увеличению нагрузки на подшипник.

С учетом изложенного необходимо выбирать соответствующую группу радиального зазора подшипника.

Роликовые подшипники с цилиндрическими, коническими и сферическими роликами, как правило, должны иметь небольшой рабочий зазор в узлах общего применения. Но в отдельных случаях они устанавливаются и с преднатягом, как, например, роликовые подшипники с цилиндрическими роликами в точных шпинделях станков или конические роликовые подшипники в главной передаче автомобиля. Для удовлетворительной работы роликовые сферические подшипники всегда должны иметь положительный рабочий зазор.

Подшипник с коническим отверстием имеет несколько больший начальный радиальный зазор, чем подшипник с цилиндрическим отверстием. Это обусловлено спецификой создания обязательного натяга при установке подшипников на конические шейки валов, либо на закрепительные и стяжные втулки.

Зазоры в подшипниках скольжения

Значения зазоров неразъемных подшипников скольжения приведены в данной таблице:

Разъемные подшипники скольжения должны иметь зазоры между шейкой вала и вкладышем, приведенные в данной таблице:

Зазоры в неразъемных подшипниках скольжения определяют щупом с торцевых сторон втулок либо измерением диаметров втулок и шеек валов при разборке электрических машин.

В подшипниках скольжения с разъемными вкладышами зазоры определяются методом «оттисков» при помощи кусочков свинцовой проволоки диаметром 1—1,5 мм, укладываемых на шейку вала, и прижимаемых верхним вкладышем при полной затяжке обеих половин. Зазоры между крышкой и телом вкладыша измеряются так же. Зазор должен быть в пределах 0,05 — 0,1 мм, натяг крышки и вкладыша недопустим.

6.4. Подшипники скольжения

Участки поверхности вкладыша подшипника скольжения, соприкасающиеся через масляную плёнку с вращающимся валом, должны иметь характерный блеск баббита. В правильно пришабренном вкладыше зона касания вала располагается равномерно, по всей длине нижнего вкладыша, примерно на 1/6 части окружности. В длительно работавших вкладышах зона касания становится шире.

Отслаивание баббита от корпуса вкладыша обнаруживается визуально по трещинам в местах соединения, путём нажатия или легкого удара деревянной рукояткой молотка по баббиту. Если баббит отслоился, то в местах его отслаивания выдавливается масло по боковой поверхности вкладыша.

Уход и надзор за подшипниками скольжения

При приёмке смены обязательной проверке подлежат:

- подшипниковые узлы оборудования, в работе которых обнаружены неисправности во время предыдущей смены;

- подшипники ответственных машин и механизмов, степень нагрева, надёжность крепления корпуса и крышки, достаточность поступления смазочного материала.

Подшипники ответственных машин должны быть оборудованы показывающими или сигнализирующими приборами для контроля температуры. Температура опорного (нагруженного) вкладыша подшипника не должна превышать 60…65°, а температура наружной поверхности корпуса — соответственно 50…55°. Не допускается работа механизма при превышении указанного температурного предела (за исключением случаев, когда подшипники подвергаются нагреву лучеиспусканием).

Причины повышенного нагрева подшипников скольжения:

- недостаточное поступление смазочного материала к трущимся поверхностям или применение масел несоответствующего качества (загрязнение, малая либо большая вязкость);

- перекос вала;

- загрязнение или закупорка маслоподводящих и маслораспределительных канавок;

- повышенная вибрация вала;

- недостаточный зазор между цапфой вала и вкладышами;

- недостаточные размеры «холодильника»;

- неудовлетворительная пригонка (пришабровка) вкладышей к цапфе вала;

- задиры или кольцевые выработки на трущихся поверхностях цапфы или вкладыша;

- ослабление резьбовых соединений крепления крышек подшипника;

- неудовлетворительное прилегание вкладыша к корпусу или крышке подшипника, вызывающее перекос вкладыша.

Во всех случаях чрезмерного нагрева подшипников запрещается охлаждать их льдом или поливом водой.

В подшипниках с кольцевой смазкой проверяют характер вращения смазочного кольца и подачу масла. Смазочное кольцо должно вращаться равномерно, без перебоев. Лёгкий звон кольца указывает на недостаток масла, а замедленное вращение — на избыток или большую вязкость.

В подшипниках, обслуживаемых циркуляционными системами жидкой смазки, систематически в течение смены проверяют по указателям протока, достаточно ли поступает масла. Струя масла должна быть непрерывной, толщиной 2,0…3,0 мм.

При осмотре редукторов с циркуляционной смазкой подшипников проверяют:

- показания манометров, указывающих давление масла на выходе;

- при нулевом показании манометра необходимо прекратить работу машин и выяснить причину отсутствия давления.

Подачу пластичных смазок в подшипники скольжения выполняют не реже одного раза в 4 часа.

Разборку и замену вышедших из строя питателей при подаче мазки автоматической станцией проводят только после переключения станции на ручное управление.

Масла для смазывания подшипников скольжения применяют согласно указаниям паспортов смазки. Систематически проверяют, нет ли утечки масла через подшипники и принимают меры к ликвидации. Пролитые смазочные материалы должны быть убраны, а место пролива очищено.

Своевременно заменяют вышедшие из строя сигнализирующие и контрольно измерительные приборы, установленные на подшипниках.

Уход и надзор за пластиковыми подшипниками при эксплуатации

При приёмке смены необходимо:

- осмотреть вкладыши и проверить степень износа их седловин и самих вкладышей, вкладыши заменить, если до поверхности кассеты вследствие износа остаётся 4…5 мм тела вкладыша;

- проверить состояние шеек валков; проверить положение подушек и положение вкладышей;

- проверить брызгальные трубки и при загрязнении их провести очистку;

- проверить крепление и исправность щитков, защищающих шейки нижних валков от окалины.

Волокна во вкладышах должны быть расположены перпендикулярно действию нагрузки.

В течение смены необходимо:

- систематически проверять нагрев шеек валков по температуре отходящей воды;

- температура её не должна превышать 30…35 °С;

- охлаждающую воду подавать на шейки валков в количестве, обеспечивающем разницу между температурой отходящей и поступающей воды не более 5…10°С;

- воду на шейки валков подавать непрерывно и равномерно по всей длине шейки через жёстко закреплённые брызгальные трубки;

- подача воды на шейке валков непосредственно из шланга запрещается;

- вода, подаваемая для охлаждения валков, должна быть чистой и не содержать механических примесей;

- температура поступающей воды не должна превышать 20…25 °С;

- наряду с охлаждающей водой обеспечить периодическую подачу на шейки валков густой смазки из расчёта 25…30 см 3 в час на 1 м 2 поверхности вкладыша;

- после остановки стана шейки валков необходимо смазывать минеральной смазкой, предварительно выключив воду.

Таблица 6.7 — Допускаемые значения зазоров в подшипниках качения

Таблица 6.8 — Допустимые зазоры в подшипниках качения

| Внутренний диаметр, мм | Зазор, мм | |

|---|---|---|

| шариковые | роликовые | |

| 20-30 | 0,005-0,100 | 0,010-0,100 |

| 35-50 | 0,010-0,150 | 0,020-0,150 |

| 55-80 | 0,015-0,200 | 0,030-0,200 |

| 85-120 | 0,020-0,300 | 0,040-0,300 |

| 125-180 | 0,025-0,350 | 0,045-0,350 |

Таблица 6.9 — Нормали контроля валов, осей и подшипников

| Элемент | Предел ремонта | Предел использования | Примечание |

|---|---|---|---|

| Вал и вкладыши подшипника (ответственные машины) | Зазор при сборке: 1/1000 — 2/1000 ∅ вала | ∅ вала — зазор менее 60 мм — 1,0 мм 60…100 — 1,5 мм 100…150 — 1,5 мм 150…200 — 2,0 мм 200…250 — 2,0 мм | В случае зубчатого колеса 25…40 — 0,6 мм 40…60 — 0,9 мм 60…100 — 1,0 мм 100…160 — 1,2 мм 160…250 — 1,6 мм |

| Вал и вкладыши подшипника (вспомогательные машины) | Зазор при сборке: 5/1000 — 10/1000 ∅ вала | 20/1000 — 30/1000 ∅ вала | В зависимости от степени важности |

| Баббитовые вкладыши высокоскоростных и тяжелонагруженных механизмов | Зазор при сборке: 0,7/1000 — 1,5/1000 ∅ вала. Зазор между упорным подшипником и заплечиком вала — 0,15 мм | ∅ вала — зазор 30…50 — 0,20 мм 50…80 — 0,32 мм 80…120 — 0,48 мм 120…180 — 0,82 мм 180…240 — 0,94 мм более 250 — меньше 1/250∅. Зазор между упорным металлом и заплечиком вала (собирая их на один конец) — 0,28 мм | Для высокой скорости и большой нагрузки зазор меньше. Для низкой скорости и малой нагрузки зазор больше |

| Температура подшипника | Низкая скорость — 50 °С и ниже. Высокая скорость — 60 °С и ниже, при температуре окружающей среды 30 °С | 70 °С и выше | Считается безопасным, если можно удержать руку в течение 10 с и более |

| Зазоры лабиринтов | ∅ вала — зазор 50…80 — 0,10…0,20 80…120 — 0,14…0,23 120…180 — 0,16…0,28 180…260 — 0,19…0,32 260…360 — 0,23…0,38 360…500 — 0,27…0,43 500…650 — 0,30…0,50 | Отрегулировать, если зазор увеличится в 2 раза больше, чем стандартные значения (слева) |

Таблица 6.10 — Допускаемые зазоры, мм, вал-подшипник (для сравнения)

| Диаметр вала, мм | Механизмы | ||||

|---|---|---|---|---|---|

| неответственные | ответственные при n, об./мин. | ||||

| менее 1000 | более 1000 | ||||

| при удельной нагрузке, Н/мм 2 | |||||

| до 3,0 | свыше 3,0 | до 3,0 | свыше 3,0 | ||

| 50-80 | 0,5 | 0,20 | 0,10 | 0,30 | 0,15 |

| 80-120 | 0,8 | 0,25 | 0,15 | 0,35 | 0,20 |

| 120-180 | 1,2 | 0,30 | 0,20 | 0,40 | 0,25 |

| 180-260 | 1,6 | 0,40 | 0,25 | 0,60 | 0,35 |

| 260-300 | 2,0 | 0,50 | 0,30 | 0,70 | 0,45 |

Таблица 6.11 — Определение причин повреждений подшипников скольжения по состоянию баббитового слоя

| Состояние баббитового слоя | Возможная причина повышенного нагрева | Способ устранения неисправности |

|---|---|---|

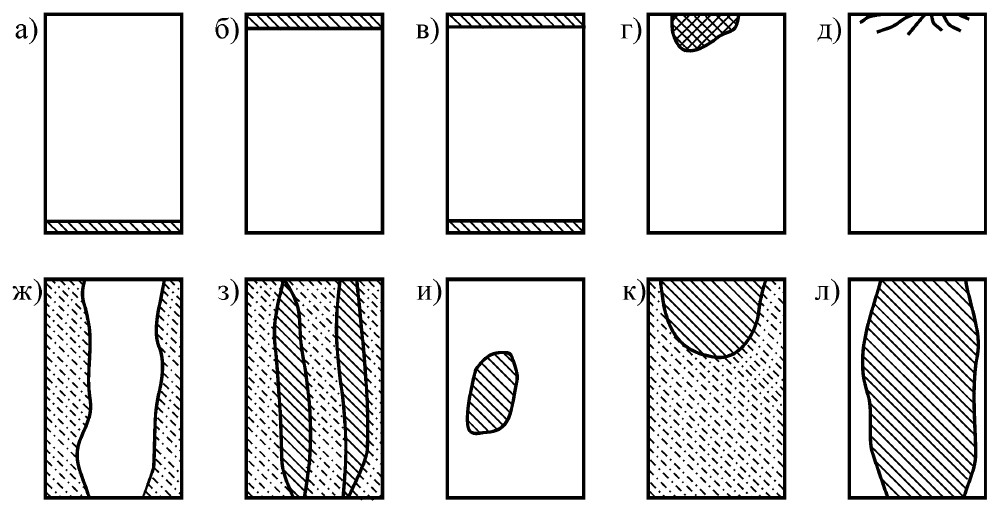

| Износ баббитового слоя на переднем торце подшипника (рисунок 6.4, а) | Длина подшипника не соответствует длине шейки оси. Неровности на торце подшипника, образовавшиеся при заливке баббитом | Снять шабером неровности на торцах. При износе баббита до втулки заменить подшипник |

| Износ баббитового слоя на заднем торце подшипника (рисунок 6.4, б) | Длина подшипника не соответствует длине шейки оси. Неудовлетворительная обработка задней галтели | То же |

| Износ баббитового слоя на обоих торцах подшипника (рисунок 6.4, в) | Недостаточный разбег подшипника на шейке оси. Заклинивание подшипника и вкладыша из-за неправильной сборки узла | Увеличить разбег подшипника. Проверить состояние вкладыша, заплечиков и упорного бурта подшипника, при наличии признаков заклинивания заменить |

| Износ баббитового слоя на рабочей поверхности подшипника до втулки (рисунок 6.4, г) | Результат длительной работы или глубокой расточки | Заменить подшипник |

| Трещины и отколы баббита (рисунок 6.4, д) | Нарушение технологии заливки — баббитовый слой неплотно прилегает к втулке | При наличии отколов или трещин, выходящих на торцы или боковые кромки, заменить подшипник |

| Выдавливание баббита | Недостаточная твёрдость баббитового слоя из-за нарушения технологии заливки. Неравномерная толщина слоя в результате неправильной расточки или перекоса при заливке | При отсутствии трещин и износов до втулки срубить наплывы и сделать развалку. В противном случае заменить подшипник |

| Подшипник прирабатывается к шейке оси отдельными участками (рисунок 6.4, ж) | Плохая подгонка подшипника к шейке оси. Неплотное прилегание баббитового слоя к втулке | Подогнать подшипник к шейке оси. При наличии трещин и отколов баббита заменить подшипник |

| Подшипник прирабатывается к шейке оси узкими продольными полосами, имеющими яркий металлический блеск (рисунок 6.4, з) | Диаметр подшипника не соответствует диаметру шейки. Отсутствие холодильников. Полусухое трение | Заменить подшипник |

| Подшипник прирабатывается к шейке оси поперечными полосами | Недостаточная чистота обработки шейки вала | Заменить подшипник |

| Следы полусухого трения на небольшом участке при значительной местной деформации баббита (рисунок 6.4, и) | Попадание посторонних предметов под подшипник | Заменить подшипник |

| Следы полусухого трения на одном конце подшипника (рисунок 6.4, к) | Неправильная установка подшипника при расточке — большая разница в толщине баббитового слоя | Заменить подшипник |

| Следы полусухого трения на большой части рабочей поверхности (рисунок 6.4, л) | Недостаточный подвод масла к шейке оси. Неудовлетворительная обработка рабочей поверхности. Несоответствие диаметров подшипника и шейки вала | Заменить подшипник. Обеспечить поступление смазочного материала в подшипник |

| Следы полусухого трения, расположенные по диагонали подшипника | Перекос подшипника. Неправильная установка подшипника при расточке | Проверить состояние вкладыша, заплечиков и упорного бурта подшипника. Неисправный вкладыш заменить |

Рисунок 6.4 — Наиболее характерные примеры состояния слоя

баббитовой заливки подшипников

Материалы подшипников скольжения

Различают пластичные ( < НВ 50), мягкие (НВ 50—100) и твердые (>НВ 100) подшипниковые сплавы.

К пластичным принадлежат баббиты, свинцовые бронзы, алюминиевые сплавы, серебро; к мягким — бронзы оловянные, оловянно-свинцовые, оловянно-свинцово-цинковые; к твердым — бронзы алюминиево-железные и чугуны.

Для высоконагруженных быстроходных подшипников, рассчитанных на работу в области жидкостной смазки, применяют почти исключительно пластичные сплавы в виде тонких слоев, наносимые на стальные (реже бронзовые) втулки и вкладыши.

Мягкие и твердые сплавы применяют для изготовления подшипников граничной и полужидкостной смазки, работающих при умеренных скоростях.

Баббиты

Баббитами называют сплавы мягких металлов (Sn, Pb, Cd, Sb, Zn), характеризующиеся наличием твердых структурных составляющих в пластичной матрице.

Баббиты отличаются низким коэффициентом трения, пластичностью, хорошей прирабатываемостью и износостойкостью.

Пластичность обеспечивает равномерное распределение нагрузки по несущей поверхности: становится относительно безопасным попадание в подшипники мелких твердых частиц (металлическая пыль, твердые продукты окисления масла), которые впрессовываются в баббит и обезвреживаются.

Недостаток баббитов — низкое сопротивление усталости, особенно при повышенных температурах.

Баббиты могут работать в паре с нормализованными или улучшенными стальными валами (HRC 25—35), но для увеличения долговечности подшипника целесообразнее термически обрабатывать валы до твердости > HRC 50.

Наиболее высокими антифрикционными качествами обладают высокооловянные баббиты , представляющие собой сплавы олова с сурьмой с небольшими присадками меди (вводимой для предупреждения ликвации); структура баббита — твердые кристаллиты SnSb, вкрапленные в пластичную эвтектику.

Основные марки высокооловянных баббитов — Б89, Б83 (цифры указывают содержание олова в процентах).

Теплопроводность их (3,0—4,2)·10 –2 Вт/(м·°C); коэффициент линейного расширения (22—24)·10 6 . Модуль нормальной упругости Е = (5—6)·10 4 МПа. Плотность 7,3 кг/дм 3 . Твердость при 20°С НВ 20—30; предел текучести при сжатии 40—60 МПа. При 100—120°С твердость и предел текучести снижаются примерно вдвое.

Температура плавления оловянистых баббитов: начало 240—250°С, конец 400—420°С.

Баббиты заливают при 450—480°С на вкладыши, предварительно подогретые до 250°С. Наилучшие результаты дает центробежная заливка. Применяют также заливку в кокили и под давлением.

Толщина слоя заливки в подшипниках обычной конструкции 1—З мм. Сопротивление усталости баббитовой заливки повышается с уменьшением толщины слоя заливки, а также с увеличением жесткости системы вкладыш – постель. В последнее время толщину заливки доводят до 0,25—0,4 мм. Еще лучшие результаты даст электролитическое нанесение слоя баббита толщиной 10—20 мкм на подложку из пористой бронзы.

Падение прочности баббитовой заливки при повышенных температурах предупреждают интенсивным масляным охлаждением подшипников. Все это позволяет повысить удельные нагрузки на подшипники с баббитовой заливкой до 10—15 МПа.

В целях экономии дефицитного олова разработаны и внедрены в промышленность низкооловянные баббиты , являющиеся более или менее полноценными заменителями высокооловянистых баббитов.

Свинцово-оловянные баббиты Б16, Б6, БН, БТ состоят на 60—75% из свинца, 5—20% Sn, 10—20% Sb с небольшими присадками Сu, Cd, Ni, Fe. В качестве модификаторов вводят 0,3—1% As.

Антифрикционные качества свинцовых баббитов в условиях полужидкостной смазки ниже, чем высокооловянных. Теплопроводность их (1,2—2,4)·10 –2 Вт/(м·°С), плотность 9,5—10 кг/дм 3 . Твердость и механические свойства примерно такие же, как у оловянных баббитов. Коррозионная стойкость значительно ниже.

В условиях жидкостной смазки разница между свинцовыми и оловянными баббитами малоощутима.

Безоловянные баббиты БК1, БК2 состоят почти целиком из свинца с присадками ~1 % Са и Na. Антифрикционные свойства и коррозиестойкость свинцовых баббитов улучшают, вводя в небольших количествах Sr, Ва, Li, Те.

Состав и свойства оловянных и свинцовых баббитов приведены в табл. 28.

Кадмиевые баббиты содержат 90—97% Cd с присадками Сu, Ni, Ag и других металлов, образующих твердые структурные составляющие в пластичной кадмиевой основе. Твердость кадмиевых баббитов НВ 30—40, коэффициент линейного расширения этих баббитов ~30·10 –6 1/°С, теплопроводность (8,4—10,0)·10 –2 Вт/(м·°С).

Антифрикционные качества высокие. Недостаток кадмиевых баббитов — низкая коррозионная стойкость.

В биметаллических тонкостенных вкладышах применяют алюминиево-оловянные сплавы , содержащие до 20% Sn. Наиболее распространены сплавы типа АО20—1 (20% Sn; 1% Сu; остальное Аl) и сплав АО6—1 (6% Sn; 1% Сu; 0,5—1% Ni; 1—1,5% Si; остальное AI). Твердость антифрикционных алюминиевых сплавов НВ 35—45; теплопроводность 0,18—0,24 Вт/(м·°С); коэффициент линейного расширения (20—22)·10 –6 1/°С, плотность 2,7 кг/дм 3 .

Алюминиевые сплавы обладают высоким сопротивлением усталости и могут работать при удельных нагрузках до 50 МПа. Склонны к наволакиванию на вал. Необходимы усиленная прокачка масла и применение валов повышенной твердости (> HRC 50).

Для неответственных подшипников применяют дешевые цинкоалюминиевые сплавы типа ЦАМ 10—5 (10% Аl; 5% Сu, остальное Zn) и ЦАМ 9—1,5 (9% Al; 1,5% Сu). Твердость их НВ 60—80; коэффициент линейного расширения (30—32)·10 –6 ; плотность 6,2 кг/дм 3 . Антифрикционные качества цинкоалюминиевых сплавов посредственные. Необходимо применение валов твердостью более HRC 50. Наилучшими качествами обладают нестандартные высокоалюминиевые цинковые сплавы (30—40% Аl; 5—10% Сu; остальное Zn) Твердость их НB 50—60.

Свинцовые бронзы

Свинцовые бронзы представляют собой сплавы Сu (40—70%) и Рb (30—60%) с присадками небольших количеств Sn, Zn, Ni, Ag. В СССР наиболее распространены бронзы БрС30 (30% Рb; остальное Сu) и БрО5С25 (5% Sn; 25% Рb; остальное Сu). Применяют также высокосвинцовую никелевую бронзу БрС60Н2,5 (60% Рb; 2,5 Ni).

Свинец практически нерастворим в меди и присутствует в сплавах в виде округлых включений, более или менее равномерно распределенных в медной матрице.

Свинцовые бронзы прочнее и тверже баббитов (НВ 40—60). В отличие от баббитов твердость и прочность их остаются практически постоянными до 200°С. Теплопроводность 0,12—0,13 Вт/(м·°С).

Недостатком свинцовых бронз является пониженная коррозионная стойкость (из-за наличия свободного свинца). Кроме того, свинец вызывает ускоренное окисление масла при эксплуатации.

Прирабатываемость и антифрикционные свойства свинцовой бронзы хуже, чем у баббитов. Подшипники с заливкой свинцовой бронзой требуют особенно малой шероховатости поверхностей трения, исключения перекосов, увеличения жесткости системы вал–подшипник, увеличения прокачки масли и тщательной его фильтрации, а также повышения поверхностной твердости вала (>HRC 50). Зазоры в подшипниках с заливкой свинцовой бронзой делают в среднем на 30—50% больше, чем в подшипниках с баббитовой заливкой. Целесообразно применять масла с низким кислотным числом (< 1 мг КОН/г) и вводить в масло противоокислительные присадки.

Рабочие поверхности подшипников с заливкой свинцовой бронзой обрабатывают тонкой расточкой алмазными или твердосплавными резцами с малыми подачами и большими скоростями резания (10—13 м/сек).

Свинцовую бронзу заливают на вкладыши из низкоуглеродистых сталей слоем толщиной 0,5—0,8 мм при 1050°С в графитных формах. Во избежание ликвации и для получения равномерного и тонкодисперсного распределения свинца в сплаве вкладыши сразу после заливки подвергают интенсивному охлаждению водой, пульверизованной сжатым воздухом.

Разработаны улучшенные составы свинцовых бронз с 30% Рb с присадками Ni (до 5%), Sn (до 25%) и незначительных количеств S и Са. Присадка Ni увеличивает коррозионную стойкость, S и Са вводят для предупреждения ликвации свинца.

Наряду с высокосвинцовыми бронзами для заливки подшипников применяют пластичные (НВ 60—80) бронзы с содержанием 5—7% Рb, 5% Р и 5% Zn.

Серебро

Для тяжелонагруженных опор машин, выпускаемых небольшими сериями, применяют подшипники с поверхностью трения из серебра (с присадкой небольших количеств Sn и Рb).

Серебряные покрытия отличаются пластичностью, мягкостью (в отожженном состоянии НВ 25—35), хорошими антифрикционными качествами и высоким сопротивлением усталости.

Теплопроводность серебряных покрытий высокая — 0,36—0,42 Вт/(м·°С). Коэффициент линейного расширения 18·10 –6 . Модуль упругости Е = 8,2·10 4 МПа. Температура плавлении 960°С.

Серебро заливают на поверхность вкладышей слоем 0,1—0,3 мм или наносят электролитически на пористую бронзовую или медно-никелевую подложку слоем толщиной 20—50 мкм.

В отдельных случаях для улучшения связи с вкладышем серебро заливают на мелкоячеистую стальную основу. Выступающие на поверхность участки стальной матрицы увеличивают несущую способность подшипника.

В целях улучшения прирабатываемости на поверхность серебряного покрытия наносят слой свинца или свинцово-сурьмяного сплина толщиной 10—30 мкм, который для предупреждения коррозии покрывают слоем индия толщиной несколько микрометров.

Необходимо применение валов повышенной твердости (> HRC 50).

Многослойные покрытия

При многослойной заливке тонкий слой оловянного баббита наносят на подложку из антифрикционного сплава толщиной 0,2—0,5 мм. Позволяя использовать ценные качества оловянных баббитов, этот способ резко сокращает расход олова и вместе с тем увеличивает сопротивление усталости и сопротивляемость заливки ударным нагрузкам.

В качестве подложки применяют свинцовые бронзы, алюминиевые сплавы и бронзы. Наилучшие результаты дают пористые подложки из спеченных сплавов Cu–Al и Сu–Ni (60% Сu, 40% Ni), обеспечивающие прочную связь баббита с вкладышем.

Применяют два способа нанесения баббита. При заливке баббит наносят слоем 0,3—0,4 мм. После обработки толщина баббитового слоя составляет 0,15—0,2 мм.

Технологичнее электролитическое осаждение баббита слоем толщиной 15—20 мкм на поверхности подложки, обработанной начисто. При этом способе обязательно применять пористую подложку, которая, будучи пропитана баббитом, образует антифрикционный подслой, обеспечивающий правильную работу подшипника при местном или общем износе поверхностного баббитового слоя.

Иногда в качестве поверхностного слоя применяют свинцовые баббиты. Для предупреждения коррозии на них наносят электролитический слой In толщиной несколько микрометров, который затем подвергают диффузии посредством нагрева при 150°С в течение 2—3 ч.

Бронзы

Бронзы применяют для изготовления подшипников, работающих в области преимущественно полужидкостной смазки при небольших окружных скоростях (подшипники вспомогательных приводов). Благодаря повышенной твердости они выдерживают большие удельные нагрузки.

Наиболее распространены оловянные, оловянно-свинцовые и оловянно-цинково-свинцовые бронзы (табл. 29).

Хорошими антифрикционными качествами обладают оловянные бронзы типа БрОФ. Бронзы с содержанием >0,5% Sn отливают (предпочтительно в кокили), с содержанием

Введение свинца (бронзы БрОС) улучшает обрабатываемость, увеличивает пластичность и снижает твердость бронзы. Бронза БрО5С25 относится к разряду полупластичных.

Наиболее широко применяют оловянно-цинково-свинцовые бронзы, в которых содержание дефицитного олова снижено до 2—6%. Пластичность их выше, чем у оловянных бронз (удлинение 6—15%); твердость НВ 50—70. Оловянно-цинково-свинцовую бронзу БрОЦС 4-4-2,5 применяют в виде холоднокатаных лент для изготовления тонкостенных втулок.

Алюминиево-железные бронзы типа БрАЖ, имеющие повышенную твердость (НВ 70—100), применяют для изготовления втулок, работающих при высоких нагрузках и малых скоростях в условиях полужидкостной и граничной смазки (направляющие втулки всасывающих клапанов двигателей внутреннего сгорания).

Подшипники, работающие при высоких температурах, при граничной смазке (направляющие выхлопных клапанов) изготовляют из жаропрочных железоникельалюминиевых сплавов типа БрАЖН.

Теплопроводность антифрикционных бронз 0,06—0,12 Вт/(м·°С); коэффициент линейного расширения (16—18)·10 –6 ; модуль упругости Е = (8—10)·10 4 МПа.

Валы, работающие в бронзовых подшипниках средней твердости, должны иметь твердость более HRC 50, а в подшипниках из бронзы высокой твердости более HRC 55.

Антифрикционные чугуны

В качестве дешевых заменителей бронз применяют антифрикционные чугуны: серые АЧС с пластинчатым графитом, высокопрочные АВЧ с глобулярным графитом, ковкие АЧК с хлопьевидным графитом и медистые ЧМ (табл. 30).

Недостатки антифрикционных чугунов — хрупкость и высокая твердость (НВ 160—250), исключающая возможность самоприработки. Чугунные подшипники чувствительны к перекосам, вызывающим высокие кромочные давления.

Чугунные подшипники применяют с валами высокой поверхностной твердости (> HRC 55). Мягкие антифрикционные чугуны (АЧС-3, АЧВ-2, АЧК-2) могут при небольших нагрузках работать в паре с нормализованными или улучшенными сталями (HRС 25—35).

Легкие сплавы

Из легких сплавов в качестве антифрикционных материалов чаще всего применяют алюминиевые.

Неответственные подшипники изготовляют из литейных сплавов Al–Si (АЛЗ; АЛ4; АЛ5), Аl–Mg (АЛ8). Al–Cu (АЛ10В; АЛ18В) предпочтительно отливкой в металлические формы (НВ 65—70). Целесообразнее изготовлять подшипники штамповкой из деформируемых сплавов типа АК4, АК4-1 (НВ 80—90).

Широкое применение имеют нетермообрабатываемые (НВ 40—60) сплавы АМ8 (8 % Сu); АМК2 (8% Сu; 2% Si); АЖ6 (6% Fe); АН-2,5 (2,5% Ni), АСС6-5 (6% Sb, 5% Pb). Пластичные сплавы АК5М и АН-2,5 (НВ 35—45) применяют в биметаллических ленточных вкладышах.

Наиболее высокими антифрикционными качествами обладают оловянные алюминиевые сплавы (содержание Sn до 20%). Один из лучших сплавов этого типа, сочетающий пластичность и высокую прочность, имеет состав; 6% Sn; 1,5% Ni; 0,5—1 % Sb; 0,5% Si; 0,5—1% Mn; остальное Al.

Твердость антифрикционных алюминиевых сплавов НВ 40—80; теплопроводность 0,12—0,24 Вт/(м·°С); коэффициент линейного расширения (21—24)·10 –6 ; модуль упругости Е ≈ 7·10 4 МПа. Предел прочности литых сплавов 120—180 МПа, штампованных 200—300 МПа.

Алюминиевые сплавы коррозиестойки и не вызывают окисления масла. Недостатком их является пониженная прирабатываемость и склонность к наволакиванию на вал. Необходима смазка под давлением и применение валов повышенной твердости (> HRC 55).

Модуль упругости алюминиевых сплавов невелик, поэтому для нормальной работы необходимо повышение жесткости подшипников (утолщение стенок, выполнение буртиков жесткости, увеличение жесткости постелей).

В конструкции подшипников из алюминиевых сплавов надо учитывать их высокий коэффициент линейного расширения. При нагреве зазор в подшипнике возрастает, поэтому «холодный» зазор делают минимальным, совместимым с условием надежной работы подшипника в пусковые периоды. Кроме того, при нагреве возрастает натяг на посадочной поверхности подшипника. Подшипники из алюминиевых сплавов предпочтительно применять в корпусах из тех же сплавов.

Втулки из алюминиевых сплавов, установленные в корпусах из материалов с низким коэффициентом линейного расширения (сталь, чугун), могут при повышении температуры приобрести остаточные деформации сжатия. В таких случаях применяют минимальные посадочные натяги с обязательным стопорением втулок; диаметр стопорных штифтов рекомендуется увеличивать во избежание сминания материала подшипника.

Чтобы компенсировать изменение линейных размеров втулки при нагреве, ее делают с температурным швом — разрезом, который располагают в ненагруженной области подшипника. Такие втулки устанавливают в корпус с натягом, который поддерживается более или менее постоянным при колебаниях температуры. Втулки со швом необходимо стопорить от проворачивания.

Магниевые сплавы как антифрикционный материал близки к алюминиевым, но отличаются от последних еще более низким модулем упругости (Е = 4,2·10 4 МПа) и более высоким коэффициентом линейного расширения α = (26—28)·10 –6 1/°С.

Для изготовления подшипников пригодны литейные сплавы МЛЗ, МЛ4 и деформируемые MA1, МА2.

Твердость магниевых сплавов НВ 30—40, теплопроводность 0,072—0,084 Вт/(м·°С).

При конструировании подшипников из магниевых сплавов нужно соблюдать те же правила, что и для алюминиевых сплавов.

Оптимальный относительный зазор в подшипниках скольжения

На основании диаграммы (рис. 665) построены графики hmin (рис. 666) при различных значениях λ в зависимости от относительного зазора ψ для l/d = 1 и 0,5 (принято d = 100 мм). Тонкими линиями нанесены значения относительной толщины ξ масляного слоя.

Как видно, зазор hmin имеет наибольшую величину при постоянных для всех λ значениях ξ (ξ = 0,5 при l/d = 1 и ξ = 0,4 при l/d = 0,5).

На рис. 667 (кривая 1) показана определенная по той же методике обобщенная зависимость ξ от l/d при наибольшей величине hmin.

Если исходить только из условия получения наибольших величин hmin, то кривую 1 можно было бы положить в основу расчета подшипника. В действительности же приходится учитывать еще и устойчивость его работы. При высоких значениях ξ резко падает жесткость масляного слоя, и положение вала в подшипнике становится неустойчивым, что обусловлено, во-первых, снижением давления в масляном слое из-за уменьшения его клиновидности, а во-вторых, увеличением угла α между направлением нагрузки Р и результирующей R сил давления масляного слоя по мере перемещения вала к центру подшипника по полукругу Гюмбеля (рис. 668, а).

Если нагрузка в этой области (точка А) по каким-либо причинам возрастает, то для восстановления равновесия центр вала должен переместиться влево и вниз по полукругу Гюмбеля на большое расстояние.

Таким образом, небольшие колебания режима работы вызывают и этой области значительные смещения вала, которые легко переходят в циклические вихревые движения. При возникновении вихрей ламинарное течение масла становится турбулентным, в связи с чем резко возрастают трение и тепловыделение в подшипнике. В масляном слое возникают кавитационные процессы, приводящие к разрушению материала подшипника.

Известны два типа вихрей: цилиндрический ( переносный ), при котором ось вала перемещается параллельно оси подшипника, и конический , при котором ось вала совершает движение по конусу. В зависимости от гидродинамических параметров подшипников, числа и расположения опор и жесткости системы частота вихревого движения может быть равна 1/2, 1/3, 1/4, 2/3 частоты вращения вала. Наиболее изучен и имеет наибольшее значение цилиндрический полускоростной вихрь (частота которого равна 1/2 частоты вращения вала).

Если к валу присоединены несбалансированные массы, то при циклических движениях вала возникают центробежные силы, пропорциональные радиусу движения центра вала. В области высоких значений ξ вал, сместившийся под влиянием внешних возмущений с равновесного положения (точка Б, рис. 668, б) совершает движение по спирали возрастающего радиуса, пока не приблизится к поверхности подшипника и не оттолкнется от нее под действием гидродинамических сил, возвращаясь в исходное положение, после чего цикл возобновляется.

В области малых ξ вал, сместившийся с равновесного положения (точка В), движется по спирали уменьшающегося радиуса, вихревое движение затухает, и вал довольно быстро возвращается в равновесное положение. Границей между устойчивой и неустойчивой областями является точка О касания полукруга Гюмбеля с направлением нагрузки (см. рис. 668, в). В этой точке линия центров вала и подшипника расположена под углом 45° к направлению нагрузки, и относительная толщина масляного слоя ξ = 1 – ε = 0,3.

Предельные по виброустойчивости величины ξ для конечных значений l/d (см. рис. 662, в) показаны на рис. 667 (кривая 2). Эти величины являются оптимальными, так как соответствуют наибольшим возможным в устойчивой области значениям hmin.

Как видно из графика, в широком диапазоне l/d = 0,5—2,0 значение ξуст близко к 0,3. Эту величину можно положить в основу расчета подшипников, относя в запас надежности более высокие значения ξуст, присущие подшипникам с l/d < 0,5.

Проводя на диаграмме рис. 665 горизонталь через точку ξ = 0,3, определяя по шкале абсцисс соответствующие значения So и переводя их по формуле (238) в λ, получаем оптимальные значения ψ в функции λ (рис. 669, а). В диапазоне l/d = 0,5—1,5 кривые аппроксимируются формулой

Значения ψmax, соответствующие предельному условию ξ = 0,1, показаны на рис. 669, б. Кривые аппроксимируются формулой

Помимо правильного выбора параметров подшипников, для предотвращения вибраций необходимо всемерно увеличивать жесткость вала и опор и тщательно балансировать вал и связанные с ним вращающиеся массы.

Классификация подшипников скольжения

классификация подшипников скольжения

1. Неразъемные нерегулируемые,

которые состоят из цилиндрической втулки, называемой вкладышем, и корпуса, прикрепляемого к машине или составляющего с ней одно целое. Гладкая или с буртом втулка запрессовывается в корпус либо ставится по одной из переходных посадок и стопорится винтом или штифтом. Толщина стенки втулки от 2 до 10 мм соответственно для валов диаметром 10-100 мм. Как правило, в качестве материала для втулки применяют бронзу, баббиты, чугун, пластмассы, металлокерамика и другие материалы. При значительных габаритах вкладыш выполняется биметаллическим с нанесением различными способами слоя антифрикционного материала на чугунную или стальную втулку. Для подачи смазочного материала имеются соответствующие отверстия, для равномерного его распределения по и длине подшипника — масляные канавки, а для обеспечения постоянной смазки нагруженной зоны подшипника — масляный карман (холодильник)

2. Неразъемные регулируемые с внутренним корпусом.

Представляют собой цилиндрическую втулку из бронзы или антифрикционного чугуна с конусным отверстием и наружной резьбой с обоих концов для двух регулировочных гаек. Зазор между валом и вкладышем регулируется осевым перемещением втулки. Штифт предохраняет втулку от проворачивания при регулировании. Данный тип подшипников скольжения применяется для опор шпинделей.

3 Неразъемные регулируемые с наружным конусом.

Представляют собой втулку с цилиндрическим отверстием, наружным конусом и сквозной прорезью. Зазор между валом и вкладышем регулируется осевым перемещением втулки и ее сжатием при этом за счет имеющейся прорези. Болт с конусной головкой фиксирует положение подшипника.

4. Разъемные.

Состоят из корпуса и крышки, внутри которых установлены вкладыши из бронзы, антифрикционного чугуна или биметаллические. Обычно в верхнем вкладыше выполняются отверстия для подвода смазочного материала и смазочная канавка. Крышка и корпус с разъемом в горизонтальной или наклонной плоскости соединяются двумя либо четырьмя резьбовыми крепежными деталями. Для их разгрузки от поперечных усилий и взаимного центрирования стык крышки с корпусом выполняется с уступом или же ставятся два штифта.

Толстостенные (свыше 3 мм) вкладыши имеют борта для фиксации в осевом направлении, а для предохранения от проворота — штифт, винт, втулку. В тонкостенных (до 3 мм) вкладышах для этих целей выполняется выступ, входящий в выемку корпуса. Зазор между валом и вкладышем регулируется за счет комплекта прокладок между корпусом и крышкой одинаковой толщины с обеих сторон вкладыша. Самая тонкая прокладка располагается у крышки.

5. Самоустанавливающиеся цельные.

Служат для компенсации перекосов осей вала и отверстия опоры за счет сферической поверхности сопряжения вкладыша и корпуса. Чаще применяются для многоопорных валов.

6. Сегментные самоустанавливающиеся подшипники.

Вкладыши подшипников состоят из трех и более подушек сегментной формы, равномерно расположенных по окружности таким образом, что могут свободно устанавливаться относительно шейки вала, поворачиваясь в осевой и радиальной плоскостях. Подшипники обеспечивают безвибрационную работу узла.

7. Многоклиновые цельные регулируемые.

Вкладыш имеет конусную наружную поверхность. При осевом перемещении вкладыш за счет вращения гайки сжимается, образуя с валом несколько суживающихся зазоров. Получаемые таким образом несколько масляных клиньев обеспечивают валу хорошее центрирование и безвибрационную работу.

8. Газостатические.

В зазор между шейкой вала и вкладышем в нескольких местах подается под давлением воздух, обеспечивающий воздушную смазку. Опоры обладают минимальным моментом трения. Применяются для подшипников с малыми нагрузками и высокими скоростями скольжения.

9. Гидростатические.

Вкладыш имеет несколько (обычно четыре) несущих камер, куда под давлением подается масло. Опоры обладают ничтожно малым коэффициентом трения при трогании с места (до 10-6). Применяются при необходимости высокой точности вращения, а также для тяжелонагруженных валов.

10. Гидро- и газодинамические.

При определенных значениях зазора между шейкой и вкладышем и скорости выше минимальной за счет гидро- и газодинамического эффекта данные опоры обеспечивают жидкостное трение в подшипнике, т.е. отсутствие непосредственного контакта между шейкой вала и вкладышем. Применяются для опор шпинделей при высоких частотах вращения.

Материал втулок и вкладышей подшипников скольжения выбирают в зависимости от условий эксплуатации.

11. Подпятники.

Воспринимают осевые силы. Рабочая поверхность — круг или кольцо. По типам делятся на: гладкие и сегментные с неподвижным подпятником, сегментные самоустанавливающиеся, гребенчатые, гидростатические. Материал подпятника: чугун, сталь, бронза, алюминиевые сплавы, баббиты, дерево, а также сталь с заливкой опорной поверхности баббитом.

Материалы подшипников скольжения

Для смазки подшипников скольжения обычно используют жидкие минеральные масла. При малых скоростях и высоких нагрузках применяют пластичные смазочные материалы. Для неметаллических подшипников (текстолит, древеснослоистые пластики, пластмассы, резина), кроме того, может быть использована вода. При высокой рабочей температуре следует применять графитовую смазку. Методы смазывания: периодическое смазывание через смазочное отверстие и непрерывное — циркуляционное, кольцевое и капельное.

Зазоры между валом и подшипником

Технические требования к подшипникам скольжения:

1. Предельные отклонения отверстий во втулках и вкладышах — по H7, H8, H9, а цапфы вала — по f, e и d в 7, 8 и 9-м квалитетах в зависимости от назначения подшипников. Шероховатость поверхности Ra в пределах от 1 мкм (для 7-го квалитета) до 3 мкм (для 9-го квалитета).

2. Отверстие в подшипнике должно иметь правильную цилиндрическую форму.

3. Торцы подшипника должны быть перпендикулярны оси отверстия.

4. Отверстия всех опор вала должны быть соосны.

5. Вкладыши разъемных подшипников должны быть пригнаны к гнездам корпуса до полного отсутствия люфта. Допускается лишь закусывание щупа 0,04 мм в отдельных местах на длине не более 20 мм. Бурт вкладыша должен плотно прилегать к торцу корпуса, прохождение щупа 0,05 мм недопустимо. Прилегание вкладыша к торцу проверяется по краске: число несущих пятен от 6 до 8.

6. Вкладыши должны быть надежно закреплены в корпусе от проворота и осевого смещения.

7. При отсутствии данных о посадке цапфы и вкладыша зазор между ними может быть выбран по справочной таблице.

8. Слой залитого в подшипниках баббита должен быть ровным, чистым, без раковин и отслоений.

9. Регулировочные прокладки в разъемном подшипнике не должны выступать за габариты подшипника, а их толщина не должна превышать 2 мм.

10. Растачивание и развертывание отверстия вкладыша должны производиться после его установки и закрепления в корпусе подшипника.

11. Канавки для жидкого смазочного материала должны быть расположены в середине ненагруженной зоны вкладыша, а для пластичного смазочного материала — тем ближе к зоне давления, чем медленнее вращается и тяжелее нагружен вал. Канавка должна выполняться длиной равной 80% длины подшипника и не доходить до торца подшипника на 10% длины. Форма канавки: для горизонтальных подшипников — прямолинейная или изогнутая, для вертикальных подшипников — кольцевая у верхнего конца вкладыша или спиральная с направлением спирали противоположно направлению вращения, для подпятников — кольцевая. При вращающемся на неподвижной цапфе подшипника, канавка выполняется на цапфе.

Читайте также: