Аппарат для сварки нагретым инструментом по степени автоматизации бывают

Обновлено: 04.10.2024

Большая номенклатура типоразмеров труб и необходимость изготовления фасонных соединительных элементов (поворотов, тройников, крестовин и т.д.) обусловили создание широкой гаммы различных сварочных установок, устройств и оснастки для стыковой и раструбной сварки. В настоящее время созданием трубосварочного оборудования занимаются такие организации, как ИЭС им. Е.О. Патона, ВНИИМонтажспецстрой, ВНИИСТ, МГТУ им. Н.Э. Баумана, НИИМосстрой и др., а также ряд зарубежных фирм.

Оборудование для сварки встык

На прочность и надежность сварных швов, которые не должны уступать прочности и надежности материала трубы, определяющее влияние оказывает уровень и техническое состояние применяемого оборудования. Несмотря на значительное количество фирм, производящих оборудование для сварки встык, и разнообразие конструктивного оформления установок, они состоят из узлов, имеющих одинаковое функциональное назначение.

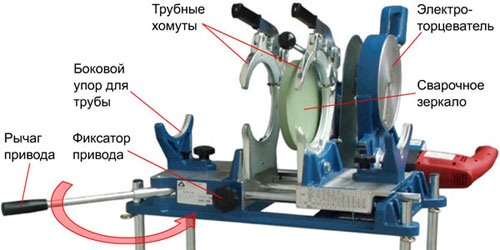

Центратор – станина с четырьмя или двумя металлическими захватами (хомутами) для зажима свариваемых труб и соединительных деталей. Два из них подвижно (подвижный суппорт) и два неподвижно укреплены на направляющих – стальных штангах (рис.4.18).

Рис.4.18. Сварочный аппарат для сварки встык полимерных труб диаметром до 630 мм фирмы ROTHENBERGER: 1 – торцеватель; 2, 6 – свариваемые трубы; 3 – неподвижные хомуты; 4 – нагреватель; 5 – хомуты подвижного суппорта; 7 – гидропривод; 8 – блок питания

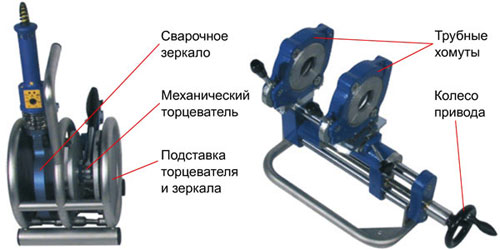

Торцеватель (рубанок) – дисковое устройство с одним или несколькими лезвиями, приводимое в движение электродвигателем. Предназначен для механической обработки (торцевания) концов свариваемых труб и соединительных деталей. Торцеватель устанавливается на направляющие аппарата между торцами труб (вручную или с помощью подъемного устройства) перед их торцеванием и удаляется после этой операции. В установках для сварки труб относительно небольших диаметров (до 450 мм) торцеватель может выполняться не съемным, а откидным, и приводиться в рабочее положение поворотом относительно направляющей.

При снятии стружки контакт между свариваемыми частями труб и торцевателем обеспечивается давлением подвижного суппорта. Вращению дисков торцевателя вне сварочного аппарата препятствует микровыключатель. Нагреты й инструмент имеет форму плоского диска или кольца. Изготавливается преимущественно из алюминиевых сплавов. Служит для нагрева и оплавления свариваемых поверхностей. Во избежание прилипания расплава к нагревательному элементу поверхность последнего покрывают специальной пленкой на основе фторпласта. Все большее применение получают нагреватели, покрытые фторопластом, нанесенным путем напыления. Толщина такого слоя составляет 0,5-0,8 мм. Все шире используются для этой цели специальные многослойные тефлоновые покрытия.

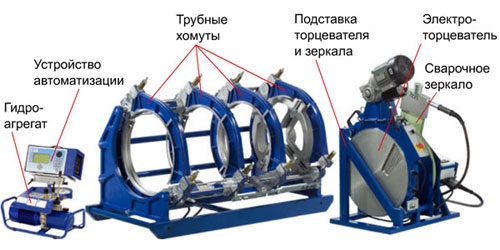

Гидравлический привод обеспечивает необходимый для работы сварочного аппарата уровень давления с возможностью его точной регулировки на всех стадиях сварочного процесса.

Блок электропитания осуществляет подачу питающего напряжения на составные части аппарата. В блок встроены разъемы для подключения различных потребителей, терморегулятор нагревателя и выключатель.

Редукционные вкладыши, входящие в комплектацию аппарата, представляют собой вставные полукольца, устанавливаемые в зажимы для фиксации во время сварки труб различного диаметра. Сварочные аппараты предназначены для сварки труб определенного ряда диаметров, определяемого комплектом вкладышей.

Электро нный блок регистрации (управления) осуществляет для аппаратов средней и высокой степени автоматизации функции регистрации и управления (полного или частичного) параметрами сварки. По степени автоматизации стыковые сварочные аппараты подразделяются на три группы.

Аппараты с ручным управлением, у которых управление процессом сварки осуществляется оператором вручную (задание параметров сварки и управление гидросистемой) при визуальном контроле. Для сварки газопроводов допускается использование таких аппаратов только при обязательном автоматическом поддержании заданной температуры нагревателя.

В подавляющем большинстве моделей с ручным управлением отсутствует автоматический контроль режима сварки и возможность получить информацию в ввиде распечатанного протокола.

Аппараты со средней степенью автоматизации имеют микропроцессорный блок, осуществляющий автоматизированный контроль процесса по всему циклу, регистрацию параметров сварки и их распечатку в виде протокола.

Аппараты с высокой степенью автоматизации помимо того же набора функций, что и у аппарата со средней степенью автоматизации, имеются дополнительные возможности: микропроцессорный блок управляет процессом сварки и последовательностью этапов технологического процесса в заданном режиме сварки (в том числе автоматическое удаление нагретого инструмента), задает давление и температуру нагревательного инструмента в соответствии с параметрами, которые аппарат отображает на дисплее.

Трубы небольшого диаметра (до 90 мм) сваривают ручным инструментом клещевого типа. Усилие осадки, как правило, регламентируется тарированной пружиной. Трубы диаметром свыше 90 мм чаще сваривают с помощью переносных устройств, имеющих несущую раму, на которой закреплены неподвижный центратор и центратор, перемещающийся ручным рычажным механизмом. При сварке труб более 160 мм сварочное устройство снабжают механическим или гидравлическим приводом. Сварка труб диаметром более 200 мм требует особо строгого соблюдения режима, так как при большой свариваемой площади любые отклонения от режима приведут к получению некачественного соединения. Для исключения влияния субъективных факторов и обеспечения стабильности режима сварки создают трубосварочные установки с программным управлением.

Создано большое количество ручных, переносных и передвижных, полустационарных и стационарных установок с рычажным и гидравлическим приводом механизма создания давления и с электрическим или газовым нагревом инструмента.

Современные разработки ИЭС им. Е.О. Патона – установки ОБ-2373 и ОБ-2419 для сварки полиэтиленовых труб диаметром 125-225 мм и 250-400 мм соответственно. Установки выполняют следующие основные операции: центровку и фиксацию свариваемых заготовок; подготовку торцов свариваемых заготовок к сварке; нагрев торцов и осадку стыка.

Для сварки труб диаметром 500-1200 мм применяют установки, ведущие весь процесс сварки автоматически непрерывно или (в случае необходимости) циклически по операциям. Контактное давление при оплавлении и осадке создается гидроприводом. Параметры процесса заранее задаются с пульта управления и точно выдерживаются в процессе сварки.

На создании оборудования для сварки труб из термопластов специализируются многие зарубежные фирмы. Широко представлено на российском рынке оборудование для стыковой контактной сварки (прямым нагревом), муфтовой сварки и сварки фасонных частей трубопроводов (тройники, отводы) фирм ROTHENBERGER (серия аппаратов ROWELD), WIDOS (серия аппаратов WIDOS различного назначения) и KWH PIPE (серия машин WHB). На рис.4.19 представлена установка WHB-1600, предназначенная для сварки трубопроводов из полипропилена и полиэтилена диаметром 1400, 1500 и 1600 мм. Установка Roweld P 160 A2 для сварки пластмассовых труб диаметром от 40 до 160 мм представлена на рис. 4.20. В состав установки входят электроторцеватель, нагревательный элемент с электронной регулировкой температуры, зажимы и вкладыши для зажимов на различные диаметры труб. Установка имеет только одну пару зажимов – подвижный зажим, установленный на суппорте установки, и неподвижный. Вместо отсутствующих хомутов в конструкции предусмотрены трубные опоры, обеспечивающие горизонтальное положение свариваемых концов труб.

Рис.4.19. Установка WHB-1600

Рис.4.20. Установка Roweld P-160

Оборудование для сварки труб враструб и муфтами с ЗН

В качестве примера такого оборудования на рис.4.21 представлена установка WIDOS 3500. Это сварочная машина с нагревательным элементом для муфтовой сварки труб и фитингов из полиэтилена, полипропилена, полибутадиена и поливинилиденхлорида диаметром 20-110 мм. Машина установлена на жесткой раме. Перемещение кареток с закрепленными на них трубой и фитингом в процессе сварки выполняется с помощью подающего колеса и зубчатой

Рис.4.21. Установка для муфтовой сварки труб и фитингов: а – положение деталей перед нагревом; б - стадия нагрева деталей; 1 – труба; 2 – зажимы; 3 – нагреватель (гильза-дорн); 4 – литая деталь (тройник); 5 – каретка с зажимами трубы; 6 – зубчатая рейка; 7 – держатель нагревателя; 8 – каретка для перемещения тройника или фитинга; 9 – рама рейки. Величина вдвигания трубы обеспечивается специальным устройством.

Закрепление свариваемых деталей осуществляется с помощью закаленных стальных призматических зажимов с бесступенчатой регулировкой. Благодаря этому возможна сварка труб различного диаметра.

Нагревательный элемент можно снимать с держателя и использовать в качестве ручного нагревателя. Он имеет выключатель (включено/выключено) и электронную систему установки и контроля температуры. Нагревательные поверхности имеют антипригарное покрытие.

Для сварки труб враструб необходимо предварительно сформировать раструб на конце одной из свариваемых труб. Устройство формирования раструба может быть исполнено в качестве составного узла установки или представлять самостоятельное устройство.

Сварочный аппарат для электромуфтовой сварки полимерных труб включает блок питания, служащий для изменения характеристик подаваемого на аппарат от источника питания электрического тока и блок управления процессом сварки (задает требуемое напряжение, подаваемого на клеммы ЗН детали, время сварки).

Электропитание сварочного аппарата осуществляется от автономного электрогенератора – миниэлектростанции на базе двигателя внутреннего сгорания или дизеля.

Перед сваркой детали устанавливаются и фиксируются в позиционере. Позиционер – устройство для зажима и фиксации труб на время сварки и последующего охлаждения свариваемых труб и деталей (рис.4.22). Представляет собой жесткую разборную металлическую станину с двумя или тремя металлическими или ременными захватами, которые подбираются и регулируются в соответствии с формой и диаметром свариваемых труб и деталей при помощи винтов и редукционных вкладышей.

Рис.4.22. Позиционеры: а – тройной; б - двойной

По назначению позиционеры бывают для сварки муфт, тройников и отводов, приварки труб к седловым отводам, для сварки длинномерных труб и др. Современные аппараты для сварки деталей с ЗН автоматически управляют процессом сварки, снабжены системой записи (регистрации) и анализа параметров сварки.

- технологические параметры (напряжение или сила тока, время сварки, время охлаждения),

- информационные показатели: температура воздуха, дата сварки и текущее время, номер соединения, тип, размер и фирма – изготовитель детали с ЗН, код оператора, объект.

- вручную. Основные параметры сварки и информационные параметры вводятся кнопками с пульта управления. Эту информацию сварщик берет из паспорта изделия, прикладываемого к фитингу. Сварочные аппараты всех фирм-производителей предусматривают этот способ ввода данных. Ввод каждого параметра в ручном режиме производится в режиме диалога после появления на дисплее текста (вопросов) и подтверждается нажатием кнопки;

- считыванием штрихкода с этикетки на детали или с магнитной карты с помощью оптического карандаша (рис.4.23). В случае невозможности использования (плохом считывании оптическим карандашом) сварщик может ввести параметры вручную. После считывания информации все данные выводятся на дисплей;

- самоопознаванием («Бритиш Газ», Fusomatic, МЕМО). Сварочный аппарат считывает через электрокабель и запоминает необходимую информацию, закодированную во встроенную в деталь микросхему, при фиксированном уровне напряжения на её клеммах;

- саморегулированием (например, R.A.R., «Хитачи»). Время сварки не задается заранее, а определяется сварочным аппаратом посредством микровыключателей или термочувствительных элементов в штекерах электрокабеля по подъему расплава полимера в специальных лючках.

Рис.4.23. Ввод данных считыванием штрихкода

Сварочные аппараты бывают специализированными – только для сварки деталей конкретных фирм (Fusomatic, R.A.R., MEMO) и универсальными – с вводом данных разными способами. Последние позволяют использовать детали различных производителей.

Потребляемая мощность сварочных аппаратов 2,4-4,5 кВт; подаваемое на ЗН напряжение 6-48 В; сила тока – до 100 А.

Степень автоматизации цеховых аппаратов стыковой сварки

При соблюдении технологии производства фасонных изделий прочность готового соединения – не ниже прочности исходной трубы. Поэтому прочность сварных фасонных изделий – не ниже прочности исходной трубы или литых фасонных изделий. Однако, нарушить технологию совсем несложно, и не всегда это можно обнаружить по внешнему виду готового шва.

Поэтому, согласно действующему законодательству, для сварки трубопроводов повышенной опасности (в частности, газопроводов) должны использоваться гидравлические аппараты с возможностью, как минимум, протоколирования параметров сварочного процесса. Как максимум – с полной автоматизацией самого процесса. При сдаче объекта распечатка т.н. паспорта каждого сварного шва – обязательна, в т.ч. и каждого сварного шва фасонного изделия.

При прокладке водопроводов протоколирование параметров сварочного процесса законодательством не предписывается. Однако если вы хотите быть уверены, что вашему предприятию не придется отвечать за брак, допущенный персоналом, качество выполненной сварки лучше контролировать с помощью протоколов сварных швов.

Гидравлические аппараты стыковой сварки условно разделяются на 3 категории по степени автоматизации:

Неавтоматизированные

Управление аппаратом – ручное, с помощью органов управления на панели управления, которая расположена на основной машине. Параметры сварки (температура, давление, время) задаются оператором вручную, по сварочным таблицам. Никакие обратные связи не предусмотрены. Протоколирования нет.

Средняя степень автоматизации

На внешний блок автоматизации LDU 2006 заводятся две обратные связи – по давлению масла в гидравлической системе и по температуре зеркала (от термодатчика сварочного зеркала). На основной машине предусмотрены необходимые разъемы, а в комплект поставки LDU 2006 включены все необходимые кабели. Датчик «положения каретки» не используется, этот параметр не контролируется.

Для повышения точности автоматической навигации по сварочному процессу в LDU 2006 используется дополнительная обратная связь – по давлению масла в обратной ветке гидравлической системы. Резкое повышение давления в этой ветке понимается автоматикой как раскрытие центратора, т.е. разведение труб.

Блок автоматизации не управляет сварочным процессом непосредственно. На основании введенных параметров свариваемой трубы, измеренного пассивного сопротивления, а также замера температуры воздуха блок автоматизации рассчитывает оптимальное значение каждого параметра сварочного процесса, указывает его на дисплее на каждом этапе сварки и следит за тем, насколько точно оператор выполняет все предписания.

По окончании сварки блок автоматизации сохраняет информацию о рекомендованных и фактических параметрах сварочного процесса в своей памяти с возможностью распечатки на встроенном или на внешнем принтере или переноса в компьютер для обработки и хранения.

Высокая степень автоматизации

Модуль автоматизации CNC для цеховых машин серии PL выполнен в отдельном модуле с панелью управления. Он значительно сложнее модуля автоматизации CNC для полевых машин серии PT.

Модуль автоматизации не только рассчитывает оптимальные значения параметров сварки, но также непосредственно регулирует температуру сварочного зеркала, управляет гидроприводом сведения/разведения трубных зажимов, торцевателя, сварочного зеркала, а также включением/выключением торцевателя. Для этого в модуль автоматизации заведены обратные связи от бесчисленных датчиков и концевых выключателей машины. В результате после установки трубных сегментов в зажимы весь сварочный процесс происходит в буквальном смысле автоматически.

Степени автоматизации аппаратов для сварки пластиковых труб

Сварка пластиковых труб встык нагретым инструментом используется в промышленном и гражданском строительстве для монтажа трубопроводов различного назначения. Прочность шва сопоставима с характеристиками цельных деталей. Технология процесса зависит от степени автоматизации сварочного оборудования : сварка с ручным управлением СР, средней степенью автоматизации ССА, высокой степенью автоматизации СВА. Классификация оборудования определена в СП 62.13330.2011 и ГОСТ Р ИСО 12176-1-2011.

Аппараты с ручным управлением

Процесс контролирует оператор. Оборудование со степенью автоматизации СР требует от сварщика опыта, знаний, умения пользоваться сварочными таблицами. В некоторых моделях оборудования встроена функция протоколирования. Никаких автоматических систем контроля, оповещения не предусмотрено.

- сварщик самостоятельно определяет момент окончания этапа оплавления, визуально контролируя высоту грата и учитывая толщину стенки трубопровода;

- давление холостого хода измеряют перед каждым соединением.

Требования к приемке швов, выполненных на аппаратах СР, самые жесткие. Контроль стыков проводят в объеме 100 %. Наиболее ответственные участки, например, соединения с коллекторами, трубопроводы рядом со зданиями, испытывают физическими методами.

Аппараты со средней степенью автоматизации

- время начала плавления определяется визуально или фиксируется автоматически в зависимости от модели;

- давление холостого хода измеряется компьютером и передается на блок управления.

Важно: аппарат ССА проводит измерения и сопоставляет их с загруженными алгоритмами, но он не управляет исполнительными устройствами. Сварной шов формирует оператор. Контроль качества проводят в отношении 40 % соединений.

Аппараты с высокой степенью автоматизации

Модели СВА (CNC) называют автоматическими. Блок управления оборудованием не только просчитывает режим сварки, но и регулирует работу гидравлики, нагрев зеркала. Автоматически формируется протокол процесса. Приспособление для извлечения сварочного зеркала может быть встроенным или устанавливается опционально. Высокая степень автоматизации аппаратов для сварки труб наиболее востребована для монтажа газопроводов и распределительных сетей.

Модели СВА отличаются от ССА следующими функциями:

- предустановленные программы с информацией о режимах сварки, учитывают вид полимера, температуру окружающего воздуха, геометрию трубы;

- автоматическое управление сварочным процессом.

В задачи оператора входит подготовка труб и оборудования к монтажу, включение установки, наблюдение за процессом. Рабочий должен проверить основные регистрируемые параметры процесса:

- температура нагревательного элемента;

- давление и время нагрева, оплавления, осадки, охлаждения;

- продолжительность технологической паузы;

- марка полимерного материала;

- диаметр труб;

- температура воздуха.

Проверка качества сварных швов проводится в отношении 20 % соединений. Если аппарат аттестован в НАКС, то физические методы контроля не применяются.

Независимо от степени автоматизации сварочного оборудования для полиэтилена или полипропилена оператор после завершения процесса должен предоставить протокол. В моделях ССА и СВА он формируется автоматически. Помимо рабочих характеристик оборудования в протоколе указывают дату и время сварки, имя оператора, номер соединения, название строительного объекта, марку аппарата. Согласно ГОСТ Р ИСО 12176-1-2011 в оборудовании с автоматическим управлением система должна дополнительно записывать такие параметры как время оплавления торцов, давление смыкания торцов, временные интервалы между удалением нагретого инструмента и сведением торцов, продолжительность сжатия.

Инструкция по технологии стыковой сварки полиэтиленовых труб

При монтаже трубопровода свариваются одна неподвижная труба (ранее смонтированная часть трубопровода) и одна подвижная труба (очередной хлыст). При сварке стыковых соединений труб на цеховых машинах, как правило, обе трубы подвижные. В любом случае, чтобы выполнить режимы стыковой сварки, необходимо обеспечить соосность труб, а также возможность прижима торцов труб к нагревателю и затем друг к другу с контролируемым усилием. Для этой цели служит центратор (рис.2).

Центратор – конструкция, состоящая из двух или более направляющих и двух или более хомутов для крепления свариваемых труб (Определение ГОСТ Р ИСО 12176-1). В непрофессиональных переводах иностранных инструкций к сварочным аппаратам встречаются термины «базовая машина» или «основная машина» (от английского «Basic machine»).

Функции центратора – обеспечение соосного крепления труб, исправление овальности труб, перемещение одной или обеих труб вдоль оси, обеспечение контролируемого усилия прижима торцов труб к нагревателю или друг к другу.

5.2 Гидравлический агрегат

Гидравлический агрегат – необходимый компонент аппарата для сварки полиэтиленовых труб с гидравлическим приводом центратора . Гидравлический агрегат подключается к центратору двумя шлангами с т.н. быстроразъемными соединениями (БРС) и создает контролируемое давление масла.

В самом массовом (неавтоматизированном) варианте органы управления насосом и клапанами находятся на верхней панели агрегата (рис.3), в случае цеховых машин – на передней панели машины. Переключение рычага влево или вправо включает насос агрегата на разведение или сведение труб. Регулировочный клапан служит для точной регулировки создаваемого давления. Байпасный клапан – для быстрого сброса давления.

Чем сложнее машина, тем больше функций у гидравлического агрегата. В самом простом случае небольшой полевой машины (например, PT-315) гидравлический агрегат только обеспечивает осевое перемещение подвижной трубы. На более сложных полевых машинах гидравлика может также закрывать/открывать и запирать/отпирать хомуты центратора, а также поднимать/опускать боковые роликовые упоры труб. На цеховой машине PL-630 гидравлический агрегат также управляет вводом торцевателя и сварочного зеркала в зону сварки.

Для визуального контроля величины создаваемого агрегатом давления служит стрелочный манометр. Как правило, на гидравлические агрегаты машин для сварки полиэтиленовых труб ставят маслонаполненный манометр – для плавного движения стрелки. Шкала манометра заполнена маслом, с небольшим пузырьком воздуха. Не удивляйтесь, это нормально.

5.3 Торцеватель

Торцеватель предназначен для обработки торцов труб непосредственно перед сваркой стыкового соединения.

Основу торцевателя составляют два параллельных металлических диска с радиально расположенными ножами. Вращаясь между прижатыми к нему трубами, такой «дисковый рубанок» выравнивает торцы труб и обеспечивает идеальное их прилегание друг к другу (рис.4).

В качестве привода торцевателя на малых механических сварочных аппаратах (до Ø 110 мм) чаще всего используют рычаг с храповиком (рис.10). Для труб малого диаметра этого вполне достаточно, а экономия – существенная.

На механических и гидравлических аппаратах среднего размера (обычно до Ø 355 мм) в качестве привода торцевателя используют электродрели с коллекторным двигателем (рис.9). И мощность подходящая, и серийные электродрели стоят недорого.

На гидравлических сварочных машинах от Ø 500 мм и выше мощность электродрели для торцовки труб недостаточна. Используют асинхронный мотор-редуктор (рис.11), хотя он и подороже.

На профессиональных гидравлических сварочных машинах торцеватель, как правило, снабжен микроконтактом безопасности, который замыкается только тогда, когда торцеватель установлен на центратор. Ни на подставке, ни при переноске торцеватель включить нельзя.

5.4 Нагреватель

«Нагреватель», или «Сварочное зеркало» – и есть тот самый «нагретый инструмент» для «сварки встык нагретым инструментом». Инструмент состоит из плоского алюминиевого блина (чаще всего круглого), в который залиты один или несколько электрических нагревательных элементов. Алюминиевый блин покрыт тефлоном, чтобы нагретый инструмент не прилипал к торцам труб. К блину крепятся рукоятки для переноски. Терморегулятор находится в рукоятке или вынесен в отдельный блок, к которому подключается сварочное зеркало.

Термин «сварочное зеркало» - старый и устоявшийся, но в ГОСТ Р ИСО 12176-1 его почему-то заменили на «нагреватель». В непрофессиональных переводах инструкций к аппаратам можно встретить термин «нагревательная пластина» (от английского “heater plate”). Называют также «нагревательным элементом». Это уж совсем двусмысленно. Нагревательным элементом инструмента для сварки ПНД труб чаще всего являются ТЭНы (трубчатые нагревательные элементы), причем в некоторых моделях сварочных зеркал ТЭНы заменяемые.

Нагретый инструмент может быть подвижно закреплен на центраторе (рис.9) с возможностью быстро откинуть его из зоны сварки одним движением руки. Очень полезно для сварки ПВХ труб , поскольку позволяет до минимума сократить технологическую паузу. Гораздо чаще нагретый инструмент и торцеватель находятся на специальной подставке (рис.11) – это чтобы весь сварочный комплект удобнее было транспортировать. Большие сварочные зеркала снабжены такелажными кольцами, чтобы можно было поднимать каким-то подъемником (рис.5). Кроме того, большие сварочные зеркала имеют форму не диска, а кольца – это для уменьшения массы нагретого инструмента и экономии алюминия.

В любом случае, система крепления нагретого инструмента на центраторе не обеспечивает его жесткой фиксации, как у торцевателя. Обеспечивает только более-менее однозначное положение инструмента между прижатыми торцами труб.

5.5 Редукционные вкладыши

Хомуты центратора , предназначенные для фиксации труб, имеют внутренний диаметр, соответствующий самой большой трубе, которую этот конкретный аппарат может варить.

Однако каждый сварочный аппарат рассчитан на определенный рабочий диапазон номинальных диаметров DN – например, от 90 мм до 315 мм. Если хомуты имеют внутренний диаметр 315 мм, то для фиксации труб любого меньшего диаметра необходимо установить в хомуты т.н. редукционные вкладыши соответствующего размера.

Чаще всего редукционные вкладыши крепятся к хомутам болтами (рис.6). На некоторых моделях сварочных аппаратов предусмотрена система быстрого крепления вкладышей на защелках. Это имеет смысл только при сварке труб небольшого диаметра, когда сам сварочный цикл имеет небольшую продолжительность. Если для стыковой сварки толстостенной ПНД трубы Ø 630 мм требуется 2 часа, то какая вам разница, сколько занимает смена вкладышей – 5 минут или 30 секунд?

Вкладыши гидравлических аппаратов имеют серьезную ширину, производятся с применением высокоточной мехобработки и стоят вполне серьезных денег. Поэтому в стандартный комплект аппарата не включены. Если вам нужно варить только диаметры 315 мм и 250 мм, то зачем вы должны платить за десяток других комплектов вкладышей?

На механических аппаратах, как правило, вкладыши проще – очень часто просто штампованные из листовой стали. И, естественно, меньше. Поэтому в комплектацию механического сварочного аппарата обычно входят вкладыши всего рабочего диапазона диаметров. Для цены аппарата это погоды не делает.

5.6 Электрокран

Когда сваривают трубы большого диаметра, требуется подъемное устройство для поднятия торцевателя, сварочного зеркала и верхних половинок трубных хомутов. Поэтому с большими сварочными машинами в качестве опции предлагается электрокран, который крепится к центратору и управляется с дистанционного пульта (рис.7).

С другой стороны, при монтаже трубопроводов больших диаметров в любом случае требуется какой-то автокран (рис.8). Его часто используют также для манипуляций с торцевателем и сварочным зеркалом.

5.7 Варианты привода центратора

Обеспечить перемещение и усилие прижима, теоретически, можно с помощью любого привода – механического, гидравлического, пневматического, электрического, электромагнитного… Тут всё дело в удобстве работы, в надежности оборудования, а также в его технологичности и цене. В процессе эволюции на полевых машинах выжили всего 2 типа привода – механический и гидравлический. На цеховых машинах изредка встречается пневматический привод, но это скорее исключение. Механический привод имеет 2 основные разновидности – приводной рычаг и приводной винт, поэтому можно говорить о трех типах привода центратора , каждый из которых имеет свои достоинства и недостатки.

Центратор с приводным рычагом

|

|---|

| Рис. 9 Центратор с приводным рычагом |

- Очень быстрое перемещение подвижной трубы, благодаря чему продолжительность фазы 3 (технологическая пауза) можно сократить до 1-2 сек. Это делает возможным даже сварку труб из ПВХ (см.п.10.5).

- Приводной рычаг – самое недорогое техническое решение.

- Неудобно использовать в траншее, колодце или пр. стесненных условиях.

- Крайне трудно создать сварочное усилие более 70-80 кгс. Принимая во внимание, что требуемое сварочное усилие пропорционально площади сечения свариваемой трубы (см.п.8.2.4), для ПЭ труб диаметром более 160 мм приходится вводить большие ограничения по толщине стенки.

Чтобы сварочные аппараты с приводным рычагом нашли свою нишу на рынке, конструкторы оборудования подчеркнули их достоинства и ограничили применение:

- Для снижения цены трубные хомуты сделали не парными, а одинарными, дополнив каждый хомут боковым упором для трубы.

- Раз уж в траншее или навесу использовать все равно неудобно, сделали более удобной сварку на открытой местности. Для этого добавили рабочий стол-раму, а торцеватель и сварочное зеркало подвижно закрепили на центраторе .

- Ограничили диаметры и толщину стенки свариваемых труб.

Центратор с приводным винтом

|

|---|

| Рис. 10 Центратор с приводным винтом |

- Компактная конструкция, позволяет работать в стесненных условиях и навесу.

- Приводной винт – недорогое техническое решение сравнительно с гидравликой.

- При разработке аппарата приходится искать компромисс между скоростью перемещения подвижной трубы и создаваемым сварочным усилием. Для толстостенных ПНД труб диаметром более 160 мм найти хороший компромисс не удается – либо сварочного усилия не хватает, либо подвижная труба движется медленно, из-за чего фаза 3 (технологическая пауза) получается слишком длинная.

Чтобы подчеркнуть достоинства сварочных аппаратов с приводным винтом, их часто делают с расчетом на работу в колодце или навесу, для чего максимально уменьшают размеры и вес. Торцеватель и сварочное зеркало на центраторе не закрепляют, а выносят на отдельную подставку.

Центратор с гидравлическим приводом

|

|---|

| Рис. 11 Центратор с гидравлическим приводом |

- Возможность создания сколь угодно большого сварочного усилия. Позволяет сваривать трубы любого диаметра, с любой толщиной стенки.

- Очень просто (и даже в электронном виде) измерить текущее усилие прижима , создаваемое центратором . Достаточно врезать в гидравлическую систему датчик давления. Это позволяет применять на гидравлических аппаратах средства автоматизации сварочного процесса.

- Возможность разделить привод (гидравлический агрегат) и центратор , соединив их шлангами. Маленькие образцы гидравлических аппаратов (напр., PT-125) удобны для сварки навесу.

- Гидравлический агрегат – весьма заметная добавка к цене сварочного аппарата.

С учетом этих особенностей гидравлические аппараты заняли нишу «профессионального» сварочного оборудования для сварки стыковых соединений – без ограничений по толщине стенки свариваемых труб, без ограничений по диаметрам сварки, с возможностью автоматизации для сварки особо ответственных трубопроводов. Цена отходит на второй план, на то оно и «профессиональное» оборудование.

5.8 Конструктивные исполнения (степень автоматизации)

ГОСТ Р ИСО 12176-1 в значительной степени является переводом международного ISO 12176-1 и дает классификацию сварочного оборудования по степени автоматизации, несколько отличную от привычной нам классификации, впервые введенной в 2003г. в СНиП 42-01-2002 (п.10.4.5 СНиП) и по-прежнему используемой по отношению к оборудованию для сварки газопроводов. Классификация ГОСТ:

Механизация и автоматизация сварочного производства

Механизация и автоматизация существенно различаются по своему содержанию, но в то же время имеют тесную взаимосвязь. Автоматизировать можно только высокомеханизированный процесс. Поэтому автоматизация и рассматривается как высшая степень механизации.

Механизация и автоматизация может быть частичной и комплексной. Частичная механизация и автоматизация охватывает часть производственного процесса, т.е. В этом случае речь идет об отдельных операциях. При комплексном решении весь производственный процесс выполняется с помощью машин и механизмов, установленных в порядке последовательности выполнения операций в соответствии с технологическим маршрутом. В сварочном производстве механизация и автоматизация достигаются за счет применения различных приспособлений, специальных сварочных установок, использования робототехники, создания поточных механизированных и автоматизированных линий, на которых механизированными способами осуществляются работы по заготовке, сборке, сварке и транспортировке сварных изделий, а в ряде случаев - и их отделке.

При решении вопросов механизации и автоматизации в сварочном производстве в первую очередь внимание уделяется сборочно-сварочным работам, которые во многом определяют качество изготовления изделий.

Механизация сборочных работ. Сборка под сварку включает в себя технологические операции, обеспечивающие с соблюдением установленных требований подлежащим сварке деталям необходимое взаиморасположение, заданное чертежом, с закреплением их специальными приспособлениями или прихватками. В зависимости от вида производства, особенностей конструкции и технических условий сборку можно выполнять различными способами: по разметке, по шаблонам или первому изделию, по сборочным отверстиям и в приспособлениях. Решения вопросов механизации и автоматизации сборочных работ можно достигнуть путем применения специальных сборочных приспособлений. Такие приспособления создаются комбинацией по заданной схеме отдельных элементов (базирующих, прижимов,.распорных устройств и др.) с их приводами и элементами управления на общем основании, работающих в соответствии со схемой собираемости изделий. В зависимости от конфигурации собираемых изделий и назначения сборочные приспособления можно разделить на группы.

Сборочные стенды - приспособления с одной, чаще горизонтальной, базовой поверхностью, предназначенные для сборки крупногабаритных изделий. Они имеют неподвижное основание с размещенными на нем установочными и прижимными элементами. Для обслуживания приспособления могут оборудоваться специальными передвижными или переносными устройствами - порталами, катучими балками, перемещающимися площадками и т.п.

Сборочные стапели применяются в тех случаях, когда крупногабаритные изделия имеют сложную объемную конструкцию с расположением деталей в различных пространственных положениях. Базирующие и прижимные элементы крепятся в различных плоскостях, а основания имеют сложную конфигурацию, по форме и размерам соответствующую изделию.

Сборочные кондукторы - приспособления типа стенда или стапеля, состоящие из жесткого основания плоской или пространственной формы с размещенными на нем установочными и прижимными устройствами, обеспечивающими заданное расположение деталей изделия. При использовании таких приспособлений точность сборочных размеров в изделии обеспечивается за счет точности самого приспособления. Поэтому они отличаются повышенной точностью и жесткостью и чаще всего используются для некрупных изделий.

Переносные универсальные сборочные приспособления - стяжки, струбцины, распорные устройства и др., применяемые для сборки разнообразных по форме изделий. В основном их используют в единичном, мелкосерийном производстве, на монтаже и в строительстве.

Для механизации приспособлений их элементы (прижимы, распоры и т.п.) оснащают специальными быстродействующими приводами (гидравлическими, пневматическими, электрическими), приведение в действие которых осуществляется по командам человека или автоматическими устройствами.

Механизация сварочных работ. Оборудование для механизации сварочных работ можно разделить на две группы: оборудование для закрепления и перемещения свариваемых изделий; оборудование для установки и перемещения сварочных аппаратов относительно изделия и передвижения сварщиков.

Оборудование для закрепления и перемещения свариваемых изделий служит для закрепления и размещения изготовляемых изделий в наиболее удобных положениях для выполнения сварки. Основными разновидностями такого оснащения являются манипуляторы, позиционеры, кантователи, вращатели, роликовые стенды, поворотные столы и др.

Манипуляторы предназначены для установки изделия в удобное для сварки положение и вращения его вокруг горизонтальной или вертикальной оси со скоростью сварки при выполнении механизированной или автоматической дуговой сварки.

Позиционеры используют для поворота изделий с целью установки их в удобное для сварки положение. В отличие от манипуляторов они не имеют рабочей скорости в процессе сварки.

Кантователи предназначены для установки изделий в удобное для сварки положение путем поворота их вокруг горизонтальной оси. Во время сварки они, так же как и позиционеры, неподвижны.

Вращатели предназначены для закрепления изделия в постоянно заданном положении и вращения его со скоростью сварки при выполнении швов. Они бывают с вертикальной, горизонтальной или наклонной осью вращения.

Роликовый сварочный стенд: 1 - электродвигатель, 2 - сменные зубчатые колеса, 3 - редуктор, 4, 5 - приводная и холостая роликоопоры, 6 - рама, 7 - электромагнит

Роликовые стенды предназначены для вращения изделий типа тел вращения при выполнении кольцевых швов, а также для. установки таких изделий при выполнении продольных швов по образующей изделия. Они состоят из унифицированных узлов - ходовых роликоопор и приводов, установленных на общем основании.

Консольные колонны для сварочных автоматов: 1 - колонна, 2 - консоль, 3 - сварочная головка, 4 - изделие

Оборудование для установки и перемещения сварочных аппаратов включает различные типы специализированных колонн и тележек. Колонны различают двух типов: для установки несамоходных и самоходных сварочных автоматов. Первые предназначены для выполнения только кольцевых и круговых швов, вторые позволяют выполнять также и прямолинейные швы. Большинство колонн являются поворотными, что дает возможность отводить сварочный аппарат в сторону и устанавливать свободно изделие каким-либо подъемным устройством.

Тележки для сварочных аппаратов применяют для выполнения как кольцевых; так и продольных швов. По всей конструкции они делятся на велосипедные, глагольные и портальные. Такие тележки могут перемещаться с установочной или скоростью сварки при выполнении прямолинейных или кольцевых швов.

Передвижные площадки для сварщика: а - с передвижением вдоль фронта работ, б - с передвижением поперек фронта работ, в - шарнирно-рычажная, г - координатная

К оборудованию для перемещения сварщика относительно изделия относятся различного рода подъемные и подъемно-выдвижные площадки с механизированным приводом дистанционного управления.

с частичной механизацией, при которой используется ручная и механизированная сварка, а остальные процессы производственного цикла (раскрой металла, резка, сборка и др.) выполняются вручную;

с комплексной механизацией, когда механизированы несколько операций, например применяются механизированная резка и сварка, а также и другие вспомогательные действия для их выполнения;

с частичной автоматизацией, при которой основные процессы (сварка, резка) автоматизированы, а остальные работы (заготовка, сборка и др.) выполняются с применением механизированного инструмента и приспособлений с использованием ручного труда.

Высшим типом являются поточные линии с комплексной автоматизацией. Автоматическая сборочно-сварочная линия представляет собой комплекс оборудования, выполняющего без непосредственного участия человека в определенной технологической последовательности и с определенным тактом все операции технологического маршрута. Примером автоматической линии могут служить сборочно-сварочные автоматические линии для производства сварных труб большого диаметра со спиральным швом, на которых с помощью автоматов под наблюдением небольшого количества операторов осуществляются все операции по изготовлению труб из стальной ленты.

Особое значение в автоматизации сварочного производства имеет оснащение его оборудованием с программным управлением. Например, на газорезательной машине «Кристалл» с программным управлением можно вырезать заготовки деталей из стальных листов толщиной до 100 мм. Машина управляется автоматически по заданной программе. Применение сварочного оборудования с программным управлением экономически оправдано в условиях массового и крупносерийного производства.

В сварочном производстве используют сборочно-сварочные линии с различной степенью механизации и автоматизации оборудования и применяемой оснастки с учетом вида производства для многих разновидностей сварных изделий - для сборки и сварки полотнищ крупногабаритных резервуаров, изготовления обечаек, труб, балок и др.

Промышленные роботы для сварки. Промышленный робот - это автоматическая машина, представляющая собой манипулятор с перепрограммируемым устройством управления для выполнения в производственном процессе двигательных и управляющих функций, заменяющих аналогичные функции человека при перемещении предметов производства и технологической оснастки.

Промышленный робот является универсальной технологической системой для выполнения разнообразных действий, свойственных человеку в процессе его трудовой деятельности. Под действием автоматической системы управления робота его манипуляторы совершают движения, подобные движениям рук человека в процессе работы. Работа автоматической руки похожа на работу человеческой руки со своими гибкими соединениями в локте, плече и запястье. Отличительным признаком промышленного робота от других видов роботов является его применение в производственном процессе.

Промышленный робот, обладая большими силовыми возможностями, позволяет освободить человека от монотонного, тяжелого, утомительного, а иногда и вредного или опасного труда. В итоге повышается стабильность качества изделий, возможно ускорение процесса производства. Роботы могут действовать с любой позиции и на любом уровне в пространстве. Современный промышленный робот для сварки может быть определен как манипуляционная система, оснащенная техническими средствами ведения сварочного процесса, с программным управлением координатами сварочного инструмента и изделия и параметрами сварочного режима. Сварочный робот состоит из собственно робота и пульта управления. Робот имеет подвижную руку с захватом, которые обладают свободой пространственных перемещений, в какой-то степени имитируя руку человека. В захвате закрепляется инструмент (сварочная горелка). Большинство сварочных роботов имеют 3 - 5 возможных движений в пространстве (степеней свободы). Комбинирование этих движений позволяет устанавливать сварочную горелку в любых положениях и перемещать ее в любых направлениях в пределах зоны действия робота.

При дуговой сварке в ряде случаев целесообразно разделять функции между манипулятором (роботом), служащим для перемещения сварочного инструмента, и манипулятором, служащим для перемещения свариваемого изделия. При этом оба устройства работают совместно, связанно, по единой программе. Такой прием позволяет упростить кинематическую схему и снизить число потребных степеней свободы самого робота. Программа, по которой сварочный робот выполняет свои движения, заранее вводится в его запоминающее устройство.

Одним из основных преимуществ роботов наряду с автоматизацией процесса является возможность легкой и быстрой смены программы в зависимости от смены свариваемого изделия.

В настоящее время в промышленности используют роботы первого поколения, работающие по жесткой программе. Существенным недостатком роботов первого поколения является требование высокой точности сборки свариваемых деталей и их расположения в рабочем пространстве робота. В настоящее время созданы роботы второго поколения с системами обратной связи, с помощью которых рабочая программа и манипуляции робота автоматически корректируются при изменении положения изделия или его отдельных элементов. Управление таких роботов снабжено микропроцессорной вычислительной техникой.

Наряду с совершенствованием обычных промышленных роботов создаются специальные, действующие в экстремальных (сложных, труднодоступных, опасных для человека) условиях.

Читайте также: