Аппарат для сварки рельс

Обновлено: 04.10.2024

Изобретение относится к аппарату для автоматической электродуговой сварки рельсов. Аппарат состоит из двух устройств. Первое устройство содержит механизмы: подачи присадочной проволоки, перемещения головки-держателя плавящегося мундштука в двух координатах, зажима-крепления на рельсе. Второе устройство предназначено для прижатия и фиксации: подкладки, формирующей корневой шов на подошвах свариваемых рельсов и кристаллизаторов, формирующих сварной шов по образующим шейки и головки рельсов, которые сводятся и разводятся механизмом, управляемым контроллером. Каждый из узлов устанавливается и крепится на свариваемых рельсах по разные стороны от стыка. Сварочная головка выполнена в виде головки-держателя мундштука, выполненного плавящимся. Для разных типов рельсов применяют соответствующей формы кристаллизаторы, формирующие сварной шов на шейке и головке, и программу сварки. Устройство является простым по конструкции и универсальным, может быть использовано для сварки любых типоразмеров рельс: железнодорожных типа: Р50, Р65, Р75 и др., трамвайных типа А, подкрановых типа: Р100, Р120 и других. 2 з.п. ф-лы, 3 ил.

Формула изобретения

1. Аппарат для автоматической электродуговой сварки рельсов, состоящий из двух устройств, первое из которых содержит механизм подачи присадочной проволоки, сварочную головку с мундштуком с каналом для подачи присадочной проволоки, механизм крепления сварочной головки на рельсе и катушку с присадочной проволокой, а второе устройство содержит подложку для формирования корневого шва на нижних поверхностях подошв рельсов, и кристаллизаторы для формирования шва по образующим шейки и головки рельсов, и программируемого контроллера для управления по заданной программе сварочными параметрами и механизмами аппарата, при этом первое и второе устройства выполнены с возможностью установки и закрепления по разным сторонам от свариваемого стыка, первое устройство снабжено рамой, на которой смонтированы механизм подачи присадочной проволоки, механизм перемещения сварочной головки, механизм крепления сварочной головки на рельсе и катушка с присадочной проволокой, сварочная головка выполнена в виде головки-держателя мундштука, выполненного плавящимся, второе устройство снабжено рамой для фиксирования подложки, и механизмом свода/развода кристаллизаторов, связанным с программируемым контроллером, снабженным выносным пультом, выполненным с возможностью включения/выключения аппарата, тестирования механизмов аппарата на холостом ходу и программирования контроллера, а механизм перемещения головки-держателя плавящегося мундштука выполнен с рабочим ходом до 200 мм поперек и до 50 мм вдоль свариваемых рельсов.

2. Аппарат по п.1, отличающийся тем, что кристаллизаторы выполнены сменными, каждая пара из которых соответствует типоразмеру свариваемых рельсов, а контроллер выполнен с возможностью ввода в него программы, соответствующей свариваемому типу рельсов.

3. Аппарат по п.1, отличающийся тем, что механизмы крепления каждого из устройств к рельсам выполнены с возможностью обеспечения крепления на рельсах любого типоразмера.

Описание изобретения к патенту

Изобретение относится к устройствам для автоматической электродуговой сварки рельсов в пути: железнодорожных, промышленного и городского транспорта (метро, трамвай), а также подкрановых.

Аппарат состоит из двух устройств. Первое устройство содержит механизмы: подачи присадочной проволоки, перемещения головки-держателя плавящегося мундштука в двух координатах, крепления аппарата на рельсе. Второе устройство предназначено для прижатия и фиксации: подкладки, формирующей корневой шов на подошвах свариваемых рельсов и кристаллизаторов, формирующих сварной шов по образующим шейки и головки рельсов, которые сводятся и разводятся механизмом, управляемым контроллером. Каждое из устройств устанавливается на свариваемых рельсах по разные стороны от стыка. Управление механизмами и сварочными режимами: величинами тока и напряжения на дуге осуществляется программируемым контроллером, смонтированным в выносном пульте.

Известны устройства для автоматической электродуговой сварки металлических профилей и поверхностной восстановительной наплавки, в том числе, рельсов.

«Способ и система для сварки стальных рельсов» (Method and system for welding steel rails). Патент № 6166347 США, МПК 7 В23к 9/09, НПК 219.54. заявл. 16.07.99. опубл. 26.12.00., в котором предложена система (устройство) для способа электродуговой сварки в среде защитного газа железнодорожных рельсов в поле. Эта система для сварки рельсов в пути имеет недостаток в том, что при наличии ветра трудно удержать газовую защиту сварочной ванны, вследствие чего сварной шов получается низкого качества. Кроме этого необходимы баллоны с защитным газом и система шлангов для подачи газа в зону сварки. Необходимость в баллонах, их доставка, переноска при сварке рельсов в пути усложняют всю технологию.

«Способ и система для сварки рельсов для железнодорожных путей». Патент RU № 2185266, B23K 9/16, E01B 11/50, E01B 31/18, заявл. 06.10.99; опубл. 20.07.02, в котором предложена система (устройство) для дуговой сварки стальных рельсов в среде защитного газа, расположенных на расстоянии друг от друга для образования продольного зазора между ними. Эта система обладает теми же недостатками, что и по предыдущему патенту.

Наиболее близким к предполагаемому изобретению является патент RU № 2266179 B23K 9/10, заявл. 14.03.01; опубл. 10.03.03, «Робот для электродуговой сварки и способ электродуговой сварки» (прототип). Робот предназначен для ремонта (наплавки) дефектных (изношенных) рельсов и деталей стрелочных переводов по поверхностям катания колес подвижного состава. Робот в рабочее положение устанавливают на два рельса (в колею). По российскому стандарту колея составляет 1520 мм, значит, ширина робота должна быть не менее этого размера, что является недостатком аппарата, который ориентирован только на один размер колеи. Другим недостатком робота является то, что перемещение сварочной головки предусмотрено в трех координатах: вдоль, поперек рельса и вверх-вниз - для установки вылета присадочной проволоки из мундштука при наложении последующих сварочных валиков, что усложняет конструкцию аппарата и систему его управления.

В предлагаемом устройстве реализуются все необходимые функции для выполнения непрерывной автоматической электродуговой сварки рельсов по всему сечению. Предлагаемым аппаратом осуществляется способ сварки с использованием плавящегося мундштука. На Фиг.1 представлен общий вид аппарата, состоящий из двух самостоятельных устройств: 1 и 2, устанавливаемых и закрепляемых на свариваемых рельсах по разные стороны от стыка.

В корпусе устройства 1 (Фиг.1) размещены: механизм перемещения вдоль и поперек свариваемых рельсов головки-держателя плавящегося мундштука 5, имеющего канал для свободной подачи присадочной проволоки 4; катушка с присадочной проволокой и подающий механизм. Механизм перемещения головки-держателя плавящегося мундштука обеспечивает перемещение поперек рельса до 200 мм и до 50 мм - вдоль рельса (в зазоре между рельсами), что обеспечивает применение аппарата для любого типа рельсов. Устройство 1 фиксируется и крепится на головке свариваемых рельсов любого типа с помощью универсального зажима 3. Через электрический разъем 6 устройство 1 связано с выносным пультом управления аппаратом с контролером, которым производится включение/выключение, тестирование и проверка работы аппарата на холостом ходу, а также выполняется программирование контроллера.

Устройство 2 содержит раму для фиксирования и крепления подложки 7 и 6 (Фиг.2), формирующей корневой шов на нижних поверхностях подошв свариваемых рельсов. Эвольвентные тяги 4 с электроприводным механизмом 2, 3 для свода-развода кристаллизаторов 1, формирующих сварной шов по образующим шейки и головки свариваемых рельсов. Через электрический разъем 5 приводной механизм связан с контроллером, который выдает сигналы на свод-развод кристаллизаторов.

Универсальный зажим, Фиг.3, представляет собой захват головки для любого типа рельса. Винтом 1 зажим надежно крепится на рельсе, на штоке 2 крепится устройство 1.

Алюминотермитная сварка железнодорожных стыков

К надежности и прочности соединения рельсов предъявляются высокие требования, соблюдение которых не могут обеспечить классические способы. Поэтому при прокладке или ремонте железнодорожных путей применяют специальные технологии. Самой удобной и эффективной из них признана алюминотермитная сварка.

Что такое алюминотермитная сварка

Сущность алюминотермической технологии основана на восстановлении железа из оксидов при взаимодействии с окислами алюминия. Протекание реакции сопровождается выделением тепла, достаточного для плавления металла. Для алюминотермитной технологии используют смесь (термит), состоящую из 23% измельченного алюминия и 77% железной окалины. Чтобы характеристики шва были близкими к параметрам материала рельсов, в порошок добавляют легирующие элементы и частички стали.

Смесь засыпают в тигель, установленный над стыком. Для начала реакции восстановления порошок нагревают до 1000⁰С воспламенителем с однопорционным зарядом. После поджигания в результате химического взаимодействия ингредиентов температура смеси поднимается до 2400⁰C, восстановленное железо плавится, стекая вниз, заполняет зазор стыка. Для повышения надежности соединения алюминотермитная сварка завершается уплотнением шва специальным прессом.

Достоинства и недостатки

Популярность технологии объясняется тем, что алюмотермитная сварка обладает следующими преимуществами по сравнению с другими способами:

- Высокая скорость проведения работы. Полный цикл создания соединения занимает не больше получаса. Бригада, используя метод разделения труда, может за час наложить 10 -12 швов. Это возможно если один выполняет подготовку и переходит к следующему стыку, другой проводит сварку, третий обрабатывает соединение

- Нет привязки к стационарным источникам электропитания, что позволяет использовать алюминотермитную технологию в полевых условиях.

- Не требуются дорогие материалы и сложное оборудование, поэтому сокращаются затраты на обслуживание железнодорожных путей. Все необходимое есть в магазинах стройматериалов.

- Снижается износ колес вагонов, локомотивов.

- Улучшается плавность хода составов.

- Чтобы освоить алюминотермитную технологию, достаточно провести 2 — 3 сварки.

К недостаткам алюминотермической технологии относятся:

- легкая воспламеняемость термита требует осторожного обращения при хранении, транспортировке, применении;

- трудоемкость подготовительных мероприятий;

- невозможность применения технологии при температуре ниже +5⁰C;

- при попадании воды в зажженную смесь происходит активное разбрызгивание металла, поэтому в дождливую погоду нужно устанавливать навес.

Применяемое оборудование и материалы

Для проведения алюминотермитной сварки рельсов нужно приготовить:

- бочку с термитом, закрытую заглушкой;

- форму в соответствии с профилем рельсов;

- если вместо бочки применяется развесочная смесь, потребуется тигель из тугоплавкого материала;

- пресс для сжатия шва;

- шлифовальную машинку;

- молоток, зубило;

- металлическую лопатку для снятия горящего шлака;

- газовую горелку для предварительного нагрева.

Из расходных материалов потребуется:

- мелкодисперсный термит с гранулами не более 0,5 мм;

- термостойкая паста для заделывания трещин и щелей;

- пропан и кислород для горелки в баллонах.

Процесс алюминотермитной сварки рельсов

Перед началом работы нужно убедиться, что термита достаточного для полного заполнения стыка, иначе придется все переделывать. Технология алюмотермитной сварки жд стыков выполняется поэтапно в строгой последовательности.

Подготовительные работы

На участках рельсов, расположенных рядом со стыком, снимают крепления к шпалам, а дальние ослабляют. Это необходимо для того, чтобы они не мешали при установке и для снятия напряжения металла. Участки возле стыка нагревают горелкой, очищают от ржавчины. Затем рельсы выставляют так, чтобы между торцами было расстояние 25 мм.

Выравнивание рельсов

Далее на всех креплениях убирают прокладки, заменяя их клиньями с обеих сторон. Чтобы соединение выдерживало нагрузку от проходящих жд составов без деформаций, рельсы должны быть прямолинейными по горизонтали и вертикали. Предварительную установку делают на глазок. Затем, подбивая клинья молотком, добиваются необходимого положения. Для контроля к поверхностям рельсов прикладывают метровую металлическую линейку.

Установка форм

Ориентируясь по измерителю, устанавливают зажимное устройство на нужном расстоянии от стыка. Накладывают форму, оставшиеся щели замазывают термостойкой пастой. Сверху устанавливают подставку с воронкой, над которой размещают бочку с термитом. При использовании развесной смеси потребуется тигель. Горелку крепят по центру соединения чуть выше оси рельсов.

Нагрев и сварка

Для предварительного подогрева места соединения на горелку подают пропан под давлением 1,5 Бар и кислород 0,5 Бар. Через 1,5 — 2 минуты горелку гасят, убирают. Если к качеству шва не предъявляются повышенные требования, эту процедуру можно пропустить. После поджигания термитной смеси специальным запалом, расплавленный металл начинает стекать внутрь формы. В это время (20 — 30 сек) нельзя изменять положение тигля. После опорожнения его снимают, а также крышки и поддоны для шлака. Форму разбирают через 4 минуты, когда завершится кристаллизация металла.

Шлифовка и контроль качества

После окончания алюминотермитной сварки стык обрабатывают с боков и сверху, чтобы рельсовое полотно было гладким. Место соединения в течение 10 минут прогревают горелкой, после чего зубилом или болгаркой удаляют наплывы. Окончательную шлифовку проводят абразивными инструментами после остывания, контролируя процесс щупом и линейкой. Качество выполненного соединения проверяют методом статичного изгиба по подошве или головке рельса. Ход испытаний контролируют по измерительным приборам.

Несмотря на высокие температуры, возникающие при выполнении алюминотермитного соединения рельсов, технология не считается опасной. Непосредственно сваркой должен заниматься опытный рабочий. Все члены бригады должны быть обеспечены спецодеждой из негорючей ткани, защитными очками, сигнальными жилетами.

Как сваривают рельсы

Монтаж железнодорожных магистралей проводится двумя методами: сборным и сварным. Второй предпочтительнее, потому что сборные стыки снижают скорость движения подвижного состава. Сварка рельсов производится несколькими методами. При выборе способа монтажа бесстыковых линий учитывают свариваемость материала и стоимость работ. Наиболее распространенные: контактная и алюмотермитная сварка, есть и другие виды. О каждом стоит сказать отдельно. Стыки варят с использованием специального оборудования.

Особенности сваривания рельсов

Железнодорожный профиль производят из высокоуглеродистых сталей, характеризующихся плохой свариваемостью. При термической обработке на металле образуются трещины, возникают внутренние напряжения. При сварке рельсовых плетей такое недопустимо, дефекты полотна могут стать причиной аварии.

Для работы необходимо:

- профессиональное оборудование;

- качественные расходные материалы;

- контрольные приборы, проверяющие целостность шва.

Для образования прочного соединения толстостенные балки необходимо проваривать на всю глубину. После сварки стыка необходимо выровнять поверхность, чтобы шов не разрушался.

Виды рельсов

Для выбора способа сварки учитывают химический состав сплава. Для каждого вида профилей ГОСТом определены марки стали.

Способы сварки рельсовых стыков

При выборе технологии учитывают свариваемость сталей, их текучесть, пластичность. Немаловажный фактор – трудозатраты, стоимость оборудования. С учетом всех составляющих решают, как сваривать рельсы.

Для заделки стыков используют следующие технологии:

- электродуговую;

- электроконтактную;

- алюмотермитную;

- газопрессовую.

На предприятиях чаще используют термитную сварку рельсов, реже контактную. У каждой технологии есть преимущества.

Электродуговой

Сварка рельсов с использованием электродов используется для стыков и плетей. Ванным способом удается получить прочное соединение. Концы укладывают на небольшом возвышении над полотном с зазором 14–16 мм в специальную ванночку, удерживающую расплав. В стык вертикально помещается электрод диаметром 5 или 6 мм. При подаче высокочастотного переменного или постоянного тока прямой полярности мощностью 300–350 ампер в зависмости от толщины профиля, расплав постепенно заполняет весь стык. Диффузионный слой создается по всему сечению. Для сварки рельсов используют электроды с основным видом покрытия:

- отечественные УОНИ 13/45 и УОНИ 13/55,

- японские LB 52U.

Их предварительно прокаливают: в течение 2 часов выдерживают при температуре 180 – 230°С.

Достоинства электродуговой сварки:

- не нужно использовать флюс, обмазка создает слой шлака над ванной, он препятствует окислению;

- не требуется предварительной разделки торцов;

- для образования плотного соединения не нужно дополнительно прикладывать усилий;

- доступность, в качестве генератора тока используют трансформаторы, выпрямители и профессиональные инверторы.

После охлаждения ванны стык зачищают, снимают окалину, выравнивают поверхность головки рельса.

Термитный

Метод основан на способности алюминия восстанавливать окись железа с большим выделением тепла. Сварку рельсов по алюмотермитной технологии освоили больше века назад. При поджоге термита в рабочей зоне создается температура от 1200 до 2000°С в зависимости от химического состава сплава. Восстановленное железо затекает в форму, по профилю совпадающую с рельсом.

В термит помимо оксида железа и алюминия входят легирующие добавки, небольшие кусочки металла (они затормаживают химический процесс). Шлак, образующийся при расплаве, всплывает, его удаляют после охлаждения металла.

Самое главное преимущество метода – высокая скорость термитной сварки рельсов. Он применяется для закаленных и холоднокатаных балок. Его используют при монтаже магистральных железнодорожных линий и плетей.

Газопрессовый

Сварку рельсовых стыков этим методом проводят на пластичных сталях. Температура в зоне стыка концов повышается за счет энергии сдвига. Она выделяется при высоком давлении. Образуется качественное соединение за счет однородности диффузного слоя. Для плотной стыковки рельсов торец прорезают рельсорезом. Металл консервируют 4-хлористым углеродом или дихлорэтаном, под составом металл не окисляется. Стык нагревают до температуры вязкости, под 10–15-тонным давлением гидропресса слои сдвигаются, торцы плавятся, образуется диффузный слой.

Главные достоинства газопрессового метода:

- однородность химического состава;

- отсутствие окалины, процесс протекает внутри профиля;

- возможность соединяться профиль любой конфигурации и толщины.

Электроконтактный

Автоматная технология основана на нагреве стыка за счет пронизывающей электродуги, возникающей под воздействием высоких токов небольшого напряжения. Электроконтактная сварка проводится самоходными комплексами МСГР-500, МС-5002, К-190 непосредственно в месте укладки или с небольшим смещением ветки. Для разного вида рельсового профиля используют сменные контактные головки. Работу проводят методом непрерывного оплавления или импульсным прогревом рельсов.

Контроль качества рельсовых стыков

От прочности соединений зависит безопасность движения, поэтому вне зависимости от способа сварки проводится проверка стыков рельсов любым из методов неразрушающего контроля. Особенно внимательно проверяются швы, сделанные ручным сварочным оборудованием. Помимо структуры проверяется ровность головки рельса, на которую опирается колесо во время движения.

Рельсосварочное предприятие

Современные требования, предъявляемые к железнодорожному транспорту, обуславливают увеличение скорости движения подвижного состава и рост нагрузки на ось, что усиливает динамические удары при прохождении стыков рельсов. В связи с этим, очень актуальной является проблема создания железнодорожного пути без накладочно-болтовых стыков рельсов, что надежно обеспечивает контактная стыковая сварка длинномерных рельсовых плетей в условиях специализированного рельсосварочного предприятия с последующей укладкой их в путь.

Представляем типовой проект рельсосварочного предприятия, обеспечивающего производство рельсовых плетей из рельсов различных типов и марок сталей.

Рельсосварочное предприятие состоит из подъездных путей, склада сырья, производственного корпуса с установленным оборудованием и пристроенных к производственному корпусу вспомогательных помещений.

Основной производственный корпус выполнен из каркасных металлоконструкций на монолитном железобетонном фундаменте. Наружные стены выполнены из стеновых панелей с утеплением, содержащих оконные блоки из металлопластиковых стеклопакетов. Кровельное покрытие выполнено из сборного профилированного листа с тепло - и пароизоляцией. Пол выполнен из монолитного железобетона с различными покрытиями, зависящими от производственного назначения помещения.

Здание оборудовано системами водоснабжения и канализации, отопления и вентиляции, холодоснабжения, электроснабжения, воздухоснабжения, связи, автоматической пожарной сигнализации и громкоговорящей связью.

Вдоль технологической линии производственного корпуса размещены административные, бытовые, производственные и вспомогательные помещения.

В них располагается вентиляционное оборудование, трансформаторная подстанция, компрессорная, склады, вспомогательные цехи, медпункт, офисные помещения, гардеробные, душевые, туалеты, столовая, кладовые запчастей и инструмента, и др.

Проектирование рельсосварочных предприятий и расстановка технологического оборудования зависят от следующих параметров:

- рельсы новые или старогодные;

- длина рельсов;

- максимальная длина свариваемых плетей;

- климатические условия;

- отводимые площади под строительство РСП и т.д.

Общие принципы построения работы рельсосварочного предприятия по сварке рельсовых плетей остаются неизменными, но отдельные особенности формируются в каждом конкретном случае в соответствии с базовыми параметрами и требованиями заказчика.

Применяя комплексный подход к удовлетворению потребностей заказчика, мы осуществляем изготовление и поставку нового рельсосварочного оборудования, производим шефмонтаж и пусконаладочные работы, обучение персонала, осуществляем капитальный ремонт и модернизацию сварочного оборудования, как собственного производства, так и других производителей, гарантийное и послегарантийное обслуживание, поставку запасных частей.

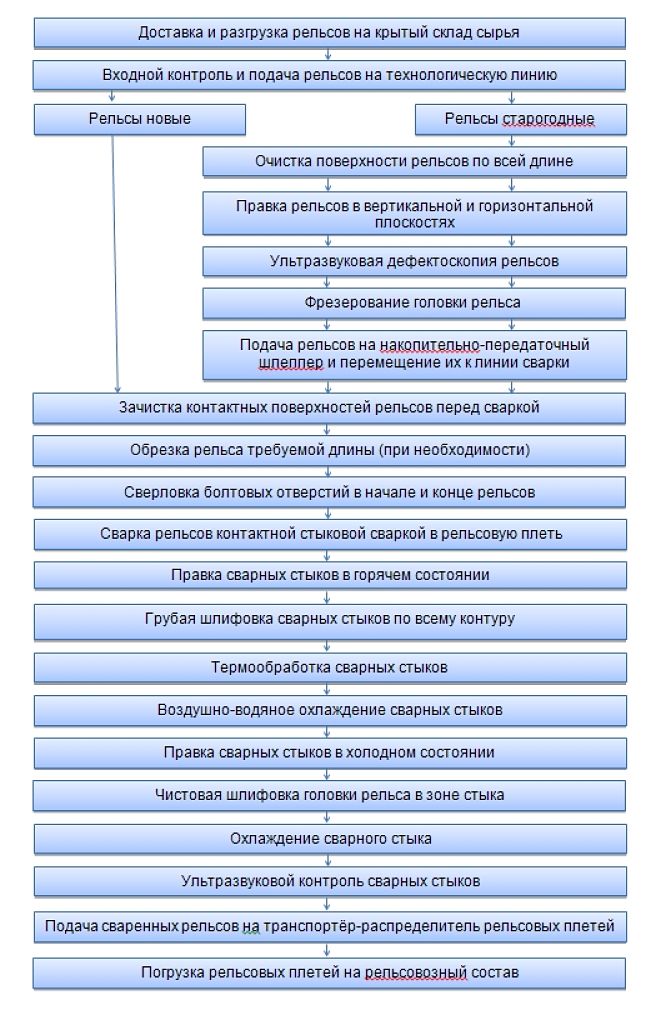

2. Типовая схема технологического процесса

Опыт работ по созданию рельсосварочных предприятий и внедрению технологии контактной стыковой сварки рельсов показал, что для изготовления рельсовых плетей целесообразно применять следующую схему технологического процесса:

3. Технологический процесс рельсосварочной линии

3.1. Доставка рельсов осуществляется по технологическому железнодорожному подъездному пути или автомобильным транспортом. Выгрузка и складирование рельсов производится на площадку складирования сырья. Площади склада обеспечивают возможности хранения месячной нормы производительности предприятия.

Склад сырья представляет собой крытое помещение из профилированного листа и имеет сквозные проезды. Разгрузка рельсов производится радиоуправляемыми электрическими талями со специальными захватами на горизонтальные площадки в штабели, между которыми проложены секции универсальные рольганговые транспортирующие типа СУРТ-01. Секции предназначены для транспортировки рельсовой плети по технологической линии сварки рельсов.

Секции оборудованы питающей и управляющей электроаппаратурой, которая при монтаже включается в единую линейную схему с выводом на пульт управления по участкам. Каждая рольганговая транспортирующая линия - это единая неразрывная технологическая цепочка от одного поста до другого.

3.2. Перед подачей на поток, производится входной контроль рельсов. Проверяется наличие приемочных клейм и маркировки. Производится визуальный осмотр на наличие поверхностных дефектов.

Погрузка рельсов на технологическую линию производится радиоуправляемыми электрическими талями со специальными захватами (аналогично выгрузке на склад сырья).

Со склада приводными рольганговыми секциями рельсы подаются на операцию зачистки.

3.3. Зачистка контактных поверхностей рельсов под сварку производится на станке типа СЗ-03 одновременно двух смежных рельсов.

Чистота обработанной контактной поверхности соответствует современным требованиям для контактной стыковой сварки рельсов и позволяет получать оптимальные электрические параметры теплового баланса оплавления, что очень важно для получения качественного сварного соединения. Станок укомплектован фильтровентиляционной установкой.

3.4. С помощью рельсорезного станка, при необходимости, производится обрезка рельса в необходимый размер, нарезка контрольных экземпляров рельсов для подготовки испытания сварных стыков. Пильная рама станка располагается на двух колоннах, что многократно увеличивает жесткость и точность резки.

3.5. По концам рельсовых плетей для бесстыкового пути с помощью рельсосверлильного станка просверливаются три болтовых отверстия. Станок осуществляет автоматическую подачу сверла и регулировку сверла по высоте, укомплектован прочными спиральными сверлами, быстрозажимным устройством и зажимными шаблонами под рельсовую пазуху различных типов рельсов. Сверление отверстий производится переносным рельсосверлильным станком, установленным на специальной рольганговой секции. Приводными рольганговыми секциями рельсы подаются на операцию сварки.

3.6. Сварка производится машиной типа МСР-6301А, предназначенной для контактной стыковой сварки с пульсирующим оплавлением рельсов в стационарных условиях. Машина обеспечивает центровку рельсов перед сваркой по оси рельсов и по высоте головки и съем грата по всему периметру стыка непосредственно после сварки.

Система управления работой машины выполнена на базе промышленного компьютера и обеспечивает:

- задание и контроль технологических параметров, определяющих качество сварного соединения;

- контроль состояния исполнительных механизмов машины;

- контроль состояния силовой электрической части машины;

- предоставление оператору в режиме реального времени информации о прохождении технологического процесса сварки;

- накопление и хранение информации о протекания процесса сварки каждого сваренного стыка;

- выдачу паспорта на каждый стык;

- самоконтроль и самодиагностику.

Вредные выбросы, образующиеся при сварке, локализуются и удаляются местной вытяжной вентиляцией.

3.6.1. Современные требования к безопасности движения железнодорожного транспорта не позволяют ограничиваться только паспортом сварного стыка, выдаваемым сварочной машиной. Для проверки сварных стыков производят выборочный контроль соблюдения заданного режима сварки путем испытания контрольных образцов на статический поперечный изгиб на прессе малогабаритном специальном типа ПМС-320.

Система управления пресса выполнена на базе промышленного компьютера. Она позволяет производить запись и хранение процесса испытания сварного соединения, паспортизирует каждый излом, выдает нагрузочную кривую процесса и позволяет в режиме реального времени осуществлять контроль над процессом.

Пресс устанавливается вне технологической линии в районе сварочной машины.

3.7. Сваренный рельсовый стык подается на установку правки горячих стыков типа УПС-02. Установка предназначена для правки горячего сварного стыка в целях соблюдения требуемой геометрии поверхности катания и головки рельса. На установке производится правка рельса на базовой длине 1700 мм в горизонтальной и вертикальной плоскостях.

Проверяется прямолинейность сварного стыка по поверхности катания и с рабочей грани головки рельса.

На раме УПС-02 установлены два опорных ролика, по которым перемещается сваренный рельс, два гидроцилиндра для правки в горизонтальной плоскости, гидроцилиндр для правки в вертикальной плоскости. На стяжках смонтированы ролики и упоры, ограничивающие перемещение рельса при правке. Управление перемещением упоров гидроцилиндров осуществляется джойстиком на четыре направления, питание гидроцилиндра осуществляется от гидростанции.

После правки рельс подается на операцию грубой шлифовки сварного стыка.

3.8. На стационарном посту грубой шлифовки типа ПГШ-01 с помощью шлифовальных машин производят абразивную обработку стыка по всему периметру в соответствии с основным профилем рельса. Пост грубой шлифовки представляет собой кабину, оборудованную местной приточно-вытяжной вентиляцией.

Комплект шлифовальных машинок для поста грубой шлифовки включает одну напольную и две подвесные.

3.9. Усилие, необходимое для дальнейшего движения уже сваренной рельсовой плети по ходу линии сварки рельсов обеспечивается установкой тянущей типа УТ-02. Приводы секций при этом автоматически отключаются, что обеспечивает экономию электрической энергии.

С помощью установки УТ-02 рельсовый стык подается на операцию термообработки сварного стыка.

Процесс термообработки заключается в равномерном нагреве всего сечения рельса в зоне сварного стыка до заданной температуры с последующей закалкой путем принудительного охлаждения сжатым воздухом.

Блок управления технологическим процессом термообработки обеспечивает полную автоматизацию с минимальным участием оператора и реализует следующие функции:

- управление комплексом в двух режимах - ручном и автоматическом;

- задание и контроль параметров термообработки (температуры нагрева, времени нагрева, мощности преобразователя частоты, времени закалки, давления воздуха в закалочном устройстве);

- контроль технического состояния оборудования комплекса по сигналам с датчиков и концевых выключателей;

- создание, накопление и хранение паспортных данных (информации о протекании процесса термообработки) на каждый сварной стык с возможностью их распечатки;

- создание сменного рапорта по результатам работы комплекса за смену с выдачей заключения по каждому стыку (годен / не годен) с возможностью распечатки на принтере после окончания смены.

3.11. Дополнительное охлаждение стыка производится на установках воздушного и водяного охлаждения.

3.12. После термообработки и охлаждения производится холодная правка сварного стыка на установке типа УПСХ-01 для приведения его к требованиям стандартов по прямолинейности.

На установке производится правка рельса в горизонтальной и вертикальной плоскостях на базовой длине 1300 мм, с контролем прогиба рельса лазерными датчиками на длине 750 мм. Установка позволяет пропускать изолирующий стык с комбинированными металлокомпозитными накладками.

3.13. Окончательное шлифование сварных стыков по поверхности катания и боковым граням производится на посту чистовой шлифовки типа ПЧШ-01.

С помощью шлифовальной машинки производится окончательная доводка сварного стыка до требуемой геометрии и чистоты. Пост чистовой шлифовки представляет собой кабину, оборудованную местной приточно-вытяжной вентиляцией.

После чистовой шлифовки стык охлаждается на установке водяного охлаждения.

3.14. Дальнейшее движение рельсовой плети по линии сварки обеспечивается транспортером тянущим модульным типа ТТ.

Транспортер тянущий предназначен для работы в составе технологической линии рельсосварочного предприятия для транспортировки длинномерных рельсовых плетей. Система управления транспортера выполнена на современной элементной базе. Скорость движения длинномерной рельсовой плети, тяговое усилие транспортера задаются частотно-регулируемым приводом.

В зависимости от длины рельсовой плети, транспортер тянущий может быть выполнен в двух исполнениях: ТТ-02, состоящий из четырех модулей, и ТТ-03, состоящий из 5 модулей.

3.14.1. Перед тянущим транспортером устанавливается специальная секция, на которой производится сбалчивание предыдущей и следующей рельсовой плети с применением специальных накладок для затаскивания плети на специальный рельсовозный состав.

3.15. С помощью транспортера сварной стык подается на операцию дефектоскопии.

Контроль качества сварных стыков рельсов осуществляется автоматизированным многоканальным дефектоскопом ультразвукового контроля МИГ-УКС. Дефектоскоп производит проверку всего сечения рельса (в том числе перьев подошвы) 86-ю каналами контроля. Схема ультразвуковой проверки стыка делает возможным обнаружение дефектов различной формы и ориентации. Искательная система включает в себя пять блоков резонаторов, один из которых располагается на поверхности катания головки рельса, два на боковых поверхностях головки и два на верхних поверхностях перьев подошвы. Перед контролем сварного стыка производится автоматическая проверка наличия акустического контакта под каждым датчиком. Результаты контроля каждого стыка сохраняются в памяти дефектоскопа в виде протоколов. Программа отображения дефектоскопа МИГ-УКС позволяет просматривать и распечатывать протоколы контроля, содержащие подробную дефектоскопическую и служебную информацию по всем каналам и сформировать электронный паспорт плети.

3.15.1. В случае забраковывания, сварной стык возвращается на операцию вырезки стыка. Вырезка осуществляется рельсорезным станком типа РР-302, расположенным в технологической линии между постом грубой шлифовки и постом термообработки стыка. Затем концы плети возвращаются на участок зачистки контактных поверхностей.

3.16. После прохождения ультразвукового контроля, сваренная плеть с помощью тянущего транспортера подается на транспортер-распределитель плетей типа ТРП-01.

3.17. Используя поворотные направляющие транспортера-распределителя, плети укладываются на специальный рельсовозный состав, который осуществляет транспортировку длинномерных рельсовых плетей к местам укладки.

4. Технологический процесс линии восстановления рельсов

4.1. Поступающие старые рельсы разгружаются в специальной зоне складирования, где производится их предварительная проверка и сортировка. Рельсы сортируются в соответствии со стороной головки, подлежащей фрезерованию.

4.2. Пригодные для дальнейшего использования рельсы укладываются на приводной рольганг и подаются на участок очистки, где металлическими скребками и щетками осуществляется очистка от грязи и ржавчины всей поверхности рельсов.

4.3. Очищенные рельсы подаются на операцию правки. Правка осуществляется в двух плоскостях рельсоправильным прессом типа DRH 700 с кантователем типа RR36.

4.4. Приводным рольгангом выправленные рельсы подаются на участок ультразвуковой дефектоскопии, где выявляются внутренние дефекты рельсов, такие как трещины, расслоения и т.п.

Ультразвуковая дефектоскопия рельсов производится дефектоскопом типа USF6 при перемещении рельса на небольшой скорости.

4.5. Все выявленные дефектные участки рельса, а также зоны с болтовыми отверстиями вырезаются на рельсорезном станке типа SC-800 или PP-302. После вырезки рельсы должны иметь длину не менее 7 м, в противном случае они отправляются в металлолом.

4.6. Пригодные рельсы поступают на рельсофрезерный станок типа PRV 250 для репрофилирования изношенной головки рельса, т.е. поверхности качения и боковой поверхности головки рельса. Фрезерование головки рельса осуществляется при движении рельса под фрезерными головками, что позволяет фрезеровать рельсы любой длины. Одна фрезерная головка обрабатывает поверхность качения головки рельса, другая – боковую грань головки рельса.

4.7. После фрезерования рельсы приводным рольгангом подаются на накопительно-передаточный шлеппер и перемещаются к линии сварки.

5. Охрана труда

Производственные процессы на рельсосварочном предприятии относятся к 2б и 1а, 16, 1в группам производственных процессов согласно СНиП 2.09.04-87.

Обслуживающий персонал обеспечивается санитарно-бытовыми помещениями согласно СНиП 2.09.04-87 (п. 2.5), медпунктом, помещением для приёма пищи.

Технологические потоки для производства рельсовых плетей работают в полуавтоматическом режиме, оборудованы системой блокировок, световой, звуковой сигнализациями и радиосвязью.

Освещение производственных участков, вспомогательных и административно-бытовых помещений соответствует нормативным требованиям по освещённости. На постах зачистки, сварки, грубой и чистовой шлифовки, дефектоскопии предусматривается индивидуальное освещение рабочих мест.

Выделяющиеся на постах зачистки, сварки, грубой и чистовой шлифовки пыль и вредные газы локализуются и удаляются через систему циклонов и фильтров местной вытяжной вентиляцией. Все производственные, административно-бытовые и вспомогательные помещения оборудуются общей обменной приточно-вытяжной вентиляцией.

Производственные процессы на линии не сопровождаются излучением шума выше допустимого уровня. Для погашения шума от установленных в производственных помещениях вентиляторов, на всасывающей и нагнетающей сторонах устанавливаются трубчатые глушители.

Для обеспечения электробезопасности предусмотрено устройство контура заземления и подключение к нему металлических частей оборудования и конструкций.

Тепловой режим в производственных, административно-бытовых и вспомогательных помещениях обеспечивается системой отопления, кондиционирования, общей обменной вентиляцией и соответствует установленным нормам.

Сварочные машины оборудуются защитными экранами, предотвращающими распространение искр, образующихся при сварке.

К работе на производственных участках допускаются специально обученные, аттестованные лица, не имеющие медицинских противопоказаний.

Весь персонал рельсосварочного предприятия должен проходить инструктажи по технике безопасности и соблюдать установленный технологический регламент.

Погрузо-разгрузочные работы на рельсосварочном предприятии будут производиться средствами малой механизации (платформенными тележками, гидравлическими кранами, самоходными штабелёрами и электропогрузчиками).

Рельсосварочное предприятие оборудуется внутренним противопожарным водопроводом согласно СНиП 2.04.01-85*, первичными средствами пожаротушения и охранно-пожарной сигнализацией.

Принятые технические решения обеспечивают безопасную для жизни и здоровья людей и окружающей среды эксплуатацию объекта.

Технология и способы сварки железнодорожных рельсов

Отдельные элементы ВСП необходимо надежно соединять между собой. И сегодня мы рассмотрим классическое решение по созданию единой магистрали – в фокусе внимания сварка железнодорожных рельсов: она выигрывает у сборной технологии, так как не дает стыков, снижающих скорость перемещения транспорта. Поэтому подробно разберемся, какими методами ее можно осуществлять и что за особенности есть у каждого из них. На основе этого вы сможете определить, чем воспользоваться в случае с вашей ЖД-линией.

Общие сведения

Этот вид обеспечения целостности полотна известен и применяется уже очень давно, пользуется стабильной популярностью и считается классическим решением, но до сих пор ведутся работы по его совершенствованию. Периодически внедряются инновационные решения, призванные убыстрить сварку, а также удешевить ее без ухудшения конечного результата.

Почему до сих пор нет какой-то единой технологии, которая была бы оптимальной? Потому что есть ограничения, возникающие при производстве рельсов: их специально делают из высокопрочных металлов, чтобы они дольше служили. И чем надежнее элемент ВСП, тем хуже он поддается контролируемому нагреву и пластическому деформированию.

Если же повысить твердость прокатного изделия сверх меры, его будет сложнее соединить с такими же конструкциями, укладываемыми в колею. Поэтому и производители двутавровых балок не экспериментируют, и ответственные подрядчики, привыкшие делать магистрали на совесть, придерживаются четко установленных стандартов, в частности, ГОСТа 103-76.

Свойства свариваемости

Решить описанную выше проблему, то есть обеспечить высокое качество стыка при сравнительно малых затратах времени и сил, позволяет правильный выбор электродов. Хорошие варианты (из тех, что постоянно есть в продаже и стоят сравнительно недорого) – это УОНИ из серий 13/45 и 13/55, которые подходят даже для ответственных объектов или усиленных конструкций.

Хотя еще важнее правильно выбрать метод и в процессе его реализации придерживаться норм и требований, прописанных в межгосударственном стандарте 103-76. Это позволит упростить работы, которые и так проводятся с не самыми благоприятными исходными данными.

Особенности сварки рельсовых стыков

Мы уже выяснили, что профили для укладки в колею выполняют из особо прочного металла, а именно из высокоуглеродистой стали. Это материал, у которого есть своя специфика термообработки: превышение температуры воздействия обернется внутренними напряжениями, появлением трещин и других мелких дефектов, способных стать причиной аварии.

Чтобы обеспечить достаточное качество шва и одновременно минимизировать вероятность возникновения микроповреждений, при соединении двух элементов ВСП необходимо соблюдать следующие правила:

Пользоваться именно профессиональным оборудованием – как наиболее точным, производительным и безопасным в своем классе.

Ответственно подойти к покупке расходников (мы уже упоминали о важности тех же электродов).

В обязательном порядке применять флюсы (там, где они необходимы) и другие вспомогательные средства припоя.

Придерживаться оптимального режима работы, выбранного ранее (особенности каждого мы еще рассмотрим).

Уделить внимание постобработке шва, а дальше проверить его соответствующими приборами на предмет целостности.

В процессе эксплуатации колеи сварные плети необходимо периодически осматривать на предмет микроповреждений, чтобы своевременно предупредить более значительные разрушения.

Виды рельсов

Химический сплав металлоконструкции, укладываемой на шпалы, играет важную роль. Согласно ГОСТам, он должен быть строго определенным для каждого профиля, и следующая таблица поможет понять, что же используется.

Читайте также: