Автоматическая сварочная линия с чпу plr 05 truss грек гс

Обновлено: 09.05.2024

1. Станция RH для скругления труб / облицовки:

- Станция зачистки труб состоит из следующих субмодулей, позволяющих завершить процесс зачистки торцов / торцевания.

- Инструмент для торцевания установлен на стороне RH. Этот инструмент специально разработан и подобран для обсуждаемых вариантов труб. Инструмент для торцевания оснащен необходимыми зубчатыми головками и электродвигателем для обеспечения автоматической операции торцевания.

- Толкатель трубы установлен на стороне LH, чтобы загруженную трубу можно было подтолкнуть к узлу исчезающей заглушки.

- Исчезающий стопор представляет собой пневматически управляемый элемент типа задвижки, который используется для точного измерения длины при выполнении операции торцевания.

- Верхний зажим с пневматическим управлением используется для удержания детали во время торцевания.

- Станина для размещения головной и хвостовой частей и других механизмов упора и зажима.

- Устойчивый упор для укладки труб.

- Устройство выталкивания труб для передачи на следующий участок.

- Головка со стороны RH имеет механизм горизонтальной регулировки, позволяющий использовать 2 модели труб различной длины.

2. Станция квадратирования/облицовки труб LH:

- Станция выравнивания труб LH состоит из тех же элементов, что и станция выравнивания труб RH.

- Те же элементы установлены симметрично на стороне LH, что позволяет выполнять процесс выравнивания трубы на стороне LH.

- Толкатель хвостовой части трубы имеет механизм горизонтальной регулировки, позволяющий использовать 2 модели труб различной длины.

3. Двухголовочная станция для стыковой сварки фланцев с трубами (MAG):

Станция сварки с двумя головками включает в себя такие принадлежности для процесса сварки, как:

- "Сервоприводная головка-стойка" для точного вращения трубы и фланца во время сварки.

- 2-х кулачковый патрон" - самоцентрирующийся патрон с пневматическим приводом.

- Головная часть с "вращающимся соединением для продувки газом" во время сварки.

- Вся головная часть смонтирована на механизме "горизонтального пневматического скольжения", что удобно как для стыковки фланца и трубы, так и для зазора трубы при разгрузке.

- Хвостовая часть имеет редукторный привод с "2-х кулачковым патроном" - пневматическим самоцентрирующимся патроном.

- Хвостовая часть с "Вращающимся соединением для продувки газом" во время сварочных работ.

- "Ролики для упора труб"

- Вертикальная пневматическая направляющая "Touch mount slide" с "Mini manual XYZ adjustment slide" для точного позиционирования горелки с обеих сторон на верхней части головки и хвостовика.

- Машинное крепление "MAG Torch" для обеих сторон

- Крепление для подачи проволоки и крепления катушки для проволоки.

- "Устройство выталкивания труб" для передачи изделия на следующую станцию.

4. Потолочная станция роботов для обработки фланцев:

Потолочная станция обработки фланцев состоит из следующих подмодулей:

- "Изготовленная конструкция с вертикальными стойками и поперечинами" для монтажа робота на потолке.

- Потолочный робот "Yaskawa Robot - GP-12" для работы с кронштейнами.

- Основание робота снабжено необходимыми изоляционными прокладками для электрической изоляции.

- По обеим сторонам стойки установлены фланцевые штыри для размещения необходимого количества фланцев для продолжения производства в течение часа.

- Концевой эффектор робота оснащен "двухсторонним пневматическим захватом" для перемещения фланцев.

5. Рампы подачи труб:

Рампа подачи труб состоит из следующих подмодулей:

- "Изготовленная конструкция с нейлоновыми накладками" для плавного перемещения труб между станциями.

- "Торцевые заглушки" для ограничения движения труб.

- "Разделитель труб / блок отбора" для передачи одной трубы на следующую станцию.

- "Датчики" для проверки наличия трубы и блокировки переполнения трубы.

6. Ограждение для всей камеры:

- Сборочно-сварочная камера ограждена со всех четырех сторон ограждением высотой 2,1 метра.

- Для входа в камеру предусмотрена служебная дверь с предохранительным выключателем для безопасной работы.

- Ограждение будет снабжено необходимыми защитными экранами от ультрафиолетового излучения, где это необходимо.

7. Электрические средства управления и принадлежности:

- Отдельная панель управления интерфейсом с ПЛК, переключателями, сервоприводами и т.д.

- Блокировки для потока газа, обратной связи по давлению.

- ПЛК производства Mitsubishi / Siemens с необходимым количеством цифровых входов/выходов для всей ячейки.

- Консоль оператора с сенсорным экраном HMI с необходимыми функциональными переключателями для бесперебойной работы машины.

- Необходимые параметры сохраняются и извлекаются в соответствии с выбранной моделью работы.

- Необходимые выключатели аварийного управления в соответствующих местах.

8. Робот для обработки фланцев - Yaskawa GP-12 :

9. Источник сварочного тока EWM - "Titan XQ 350 puls D W":

Подробная последовательность действий

- Блок цилиндров заднего склада толкает трубу к ограничителю трубы.

- Зажим трубы с верхней стороны для обеспечения надлежащего захвата трубы во время операции торцевания.

- Заглушка трубы втягивается.

- Головка инструмента со стороны RH (зачистка/облицовка) перемещается вперед в нужное положение.

- Операция облицовки выполняется в соответствии с последовательностью, чтобы гарантировать, что край трубы выровнен и готов к следующей операции сварки.

- Головка инструмента со стороны RH перемещается наружу, происходит снятие зажима трубы.

- Хвостовая часть перемещается назад.

- Труба с односторонним торцом отбрасывается на рампу следующей станции.

- Блок цилиндров хвостового склада толкает трубу к ограничителю трубы.

- Зажим трубы с верхней стороны для обеспечения надлежащего захвата трубы во время операции торцевания.

- Заглушка трубы втягивается.

- Головка инструмента со стороны LH (зачистка/облицовка) перемещается вперед в нужное положение.

- Операция облицовки выполняется в соответствии с последовательностью, чтобы гарантировать, что край трубы выровнен и готов к следующей операции сварки.

- Головка инструмента со стороны LH выдвигается, происходит снятие зажима трубы.

- Хвостовая часть перемещается назад.

- Труба с обеих сторон выбивается на рампу сварочного поста.

- Обе головные и хвостовые части перемещаются вперед и прижимаются к загруженной трубе.

- Центрирование трубы вместе с фланцем.

- Обе сварочные горелки MAG перемещаются вниз в положение сварки.

- Включен цикл продувки защитным газом

- Включено оба триггера боковой сварки, чтобы начать сварку трубы.

- Включено одновременное вращение трубы.

- Параметры сварки, такие как напряжение сварки, скорость подачи проволоки, скорость поверхности трубы, загружаются из программы HMI Touch screen Recipe в соответствии с выбранной моделью размера трубы.

- По достижении полного поворота на 360 + угол перекрытия, триггер сварки отключается для завершения цикла дуги.

- Обе сварочные горелки втягиваются вверх.

- Сварная встык труба с обеих сторон отбрасывается на внешнюю рампу (разгрузочную рампу).

- Сварные трубы с фланцем разгружаются вручную оператором.

- Робот перемещается к месту расположения бункера для загрузки фланцев (в соответствии с последней запрограммированной последовательностью). Лазерные датчики используются для определения высоты фланца и количества фланцев, уложенных один над другим.

- Робот перемещается на позицию загрузки фланцев.

- 1-й захват робота срабатывает для захвата и зажима одного из фланцев.

- Робот втягивается, и происходит индексация на 180 для загрузки следующей пары фланцев.

- Робот перемещается в позицию загрузки фланцев.

- Второй захват робота срабатывает для захвата и зажима второго фланца.

- Робот втягивается в безопасное положение и готов к загрузке фланцев в патрон сварочной станции в соответствии с запрограммированной последовательностью.

Ограничения

Условия гарантии

Гарантийные обязательства несет производитель через поставщика.

Производитель установки предоставляет 1 (один) год гарантии, при условии соблюдения условий эксплуатации согласно инструкции по эксплуатации. При возникновении гарантийного случая, производитель обязуется предоставить неисправный элемент бесплатно, расходы по доставке неисправного элемента несет покупатель.

Автоматическая линия с ЧПУ HOLD HE51LP

RUB [COURSE] => 1 [SECTION_COURSE] => [PRICE] => [PRICE_RUB] => [PRICE_RUB_FORM] => * 1 = [FILTER_PRICE] => [PRICEOLD] => [PRICEOLD_RUB] => [FILTER_SALE] => [SALE] => 0 [PRICEOLD_FORM] => * 1 = [PRICEUSD] => 0.00 USD [PRICEUSD_FORM] => / 59.8318 = 0.00 USD ) -->

Описание товара

НАЗНАЧЕНИЕ:

Автоматическая линия предназначена для высокоскоростной фрезерной обработки листовых материалов (фанера, мебельный щит, ЛДСП, МДФ), различных композиционных материалов и пластиков, а также массива древесины мягких и твердых пород. Эффективно используется в мелкосерийном и крупносерийном производстве, имеет возможность внедрения в автоматические линии.

Линия комплектуется современной системой ЧПУ на стойке SYNTEC на базе промышленного компьютера. Интуитивно понятный интерфейс позволяет быстро подготовить кадры предприятия для программирования и работы на линии.

L – наличие ленточного транспортера для уборки готового неста и гидравлического подъемника на подачу листов на раскрой;

ОТЛИЧИТЕЛЬНЫЕ ОСОБЕННОСТИ:

- Русифицируемая современная система управления;

- Зона обработки 3050 х 2070 мм;

- Конструкция портального типа;

- Скорость перемещения по осям X / Y – 100 м/мин;

- Скорость перемещения по оси Z = 30 м/мин;

- Шпиндель мощностью 12 кВт;

- Автоматическая загрузка и разгрузка деталей;

- Система автоматической смены инструмента револьверного типа на 12 инструментов;

- Патроны для установки инструмента ЕR-40 – HSK-63;

- Автоматическая пневматическая система для базирования заготовок (упоры и базирующие планки);

- Датчик калибровки инструмента;

- Автоматическая система смазки.

ОБЛАСТЬ ПРИМЕНЕНИЯ:

1. ИЗГОТОВЛЕНИЕ МОДЕЛЕЙ

Изготовление мастер моделей, литьевых моделей, прототипов изделий, форм для вакуумной формовки, штампов и клише из различных типов материалов, в том числе модельного пластика и композитных материалов.

2. МЕБЕЛЬНОЕ ПРОИЗВОДСТВО

- Простые и сложные фасады (в том числе с художественной резьбой), сложные накладки на мебель, элементы эксклюзивной мебели и интерьеров;

- Криволинейный раскрой ДСП, ДВП, МДФ, в том числе ламинированных панелей.

3. ОТДЕЛКА ИНТЕРЬЕРОВ

Элементы каминов и бильярдных столов, барельефы, канделябры, лестницы, плинтуса и многое другое, все это с резьбой любой сложности.

4. ОТДЕЛКА ЭКСТЕРЬЕРОВ

- Фигурные наличники на окна и двери с резьбой насквозь;

- Декоративные элементы для украшения деревянных домов, бань и ресторанов;

- Балясины для отделки веранд и беседок, ограды и т.д.

Создание объемных изделий из пластиков, ПВХ, акрила и других материалов. Вырезка букв, логотипов, подставок, эмблем и т.д.

СХЕМА ОБРАБОТКИ:

1. Сквозное фрезерование

Наименование

Электрошпиндель, (воздушное охлаждение)

12 кВт, 24 000 об/мин

9 шпинделей в пасть

Частотный преобразователь для плавного изменения оборотов электрошпинделя

Шкаф с электрокомпонентами станка

Стойка управления станком Syntec

Датчик измерения и калибровки инструмента

На выбор: один воднокольцевой вакуумный насос N = 11,5 кВт или два пластинчато-роторных вакуумных насоса по N = 5,5 кВт

Серводвигатели осевого перемещения с планетарным редуктором (N = 1,1 кВт; n = 27,85)

Линейные направляющие прямоугольного сечения по оси X, Y и Z (комплект)

Передача при помощи косозубых реек по осям X, Y (комплект)

Шарико-винтовая передача по оси Z

Набор цанг, фиксация гайкой (комплект)

Набор фрез для обработки дерева / МДФ / ДСП (комплект)

Набор гаечных ключей для обслуживания станка

Цилиндры для автоматического позиционирования заготовки

Аспирационный кожух на шпиндель.

на русском языке

СТАЛЬНАЯ ТОЛСТОСТЕННАЯ СВАРНАЯ СТАНИНА

СТАЛЬНАЯ ТОЛСТОСТЕННАЯ СВАРНАЯ СТАНИНА

Станина изготавливается из стали, прошедшей термическую обработку, направленную на снятие внутренних напряжений металла, что гарантирует стабильную геометрию рамы. ВЫСОКОТОЧНЫЕ ЛИНЕЙНЫЕ НАПРАВЛЯЮЩИЕ ПОВЫШЕННОЙ ЖЕСТКОСТИ

ВЫСОКОТОЧНЫЕ ЛИНЕЙНЫЕ НАПРАВЛЯЮЩИЕ ПОВЫШЕННОЙ ЖЕСТКОСТИ

За счет повышенной устойчивости и жесткости обеспечивают высокую точность перемещения портала и высокооборотного шпинделя по осям Х, Y, Z. Достигается высокая точность обработки и долговечность работы станка без потери точностных параметров. ДВУХЗАХОДНЫЕ ПРЕЦИЗИОННЫЕ ШАРИКОВИНТОВЫЕ ПАРЫ

ДВУХЗАХОДНЫЕ ПРЕЦИЗИОННЫЕ ШАРИКОВИНТОВЫЕ ПАРЫ

Полностью исключает люфт при перемещении, чем обеспечивается высокоточное перемещение портала, суппорта и шпинделя по оси Z при выполнении обработки по программе с использованием ЧПУ сложных изделий с высокой степенью точности. КОСОЗУБАЯ РЕЙКА ПО ОСЯМ Х И У HERION-WM/WS

КОСОЗУБАЯ РЕЙКА ПО ОСЯМ Х И У HERION-WM/WS

Перемещения по осям Х и Y нас станке используется косозубая рейка для увеличения площади контакта в зацеплении. Техническое решение применено для передачи высокого крутящего момента. Это позволяет добиться высоких скоростных показателей без ущерба точности обработок. ШПИНДЕЛЬ

ШПИНДЕЛЬ

Высокая частота вращения (до 24 000 об/мин) и достаточная мощность 6 кВт дает возможность осуществлять обработку деталей из различных материалов для изготовления продукции с высоким качеством. Охлаждение двигателя принудительное воздушное, что позволяет использовать его в условиях повышенных температур при работе на низких оборотах, не опасаясь повреждений из-за перегрева. В шпинделе установлены необслуживаемые керамические подшипники, рассчитанные на работу в тяжелых условиях. АВТОМАТИЧЕСКАЯ СИСТЕМА БАЗИРОВАНИЯ ЗАГОТОВКИ

АВТОМАТИЧЕСКАЯ СИСТЕМА БАЗИРОВАНИЯ ЗАГОТОВКИ

- Подъемные базирующие упоры;

- Подъемные позиционирующие планки;

- Автоматический выравниватель листа;

- Система работает с любыми форматами листа не превышающими размер рабочего стола.

ДАТЧИК ИЗМЕРЕНИЯ И КАЛИБРОВКИ ДЛИНЫ ИНСТРУМЕНТА

Осуществляет автоматический контроль длины инструмента и позволяет, начиная работу, быстро ввести данные о поверхности стола и о высоте материала. Обеспечивает быстрый ввод параметров, защиту поверхности стола, что повышает производительность станка и уровень безопасной работы. КОМБИНИРОВАННЫЙ ВАКУУМНЫЙ СТОЛ

КОМБИНИРОВАННЫЙ ВАКУУМНЫЙ СТОЛ

Рабочий стол станка представляет собой синтез вакуумного стола и алюминиевого стола с «Т» - пазами. Такая конструкция дает максимальную гибкость и расширенные возможности при выборе способа фиксации заготовки. Вакуумный стол разбит на зоны для удобства фиксации заготовок различных габаритов. Все модели станков с возможностью вакуумного крепления заготовок имеют специальную конструкцию стола, который позволяет крепить заготовку, как при помощи вакуума, так и при помощи механических зажимов. Это позволяет отключить вакуумный насос и экономить электроэнергию в случае обработки материала, не требующей частой смены заготовок или обгонки по периметру заготовки. Вакуумный стол изготавливается из цельного листового материала, в котором фрезеруются пазы под алюминиевый профиль для крепления механических зажимов. В данной конструкции отсутствуют какие-либо переклейки, что гарантирует стабильность работы вакуумного стола на протяжении всего срока службы оборудования. СТАЛКИВАТЕЛЬ ЗАГОТОВОК ОЧИСТКА РАБОЧЕГО СТОЛА

СТАЛКИВАТЕЛЬ ЗАГОТОВОК ОЧИСТКА РАБОЧЕГО СТОЛА

- Сокращение времени обслуживания;

- Исключает попадание стружки под заготовку, что существенно влияет на качество обработки. Облегчает работу оператора;

- Одновременно производит сталкивание заготовок и очистку стола от стружки.

СЕРВОДВИГАТЕЛИ

Серводвигатели обладают бесшумностью и плавностью работы. Это надежные и безотказные изделия. Они обладают высокой энергоэффективностью. Потребляемая мощность сервопривода пропорциональна нагрузке на валу. Наличие обратной связи обеспечивает точной информацией о повороте вала в любой момент времени. Мощность увеличена до 1,1 кВт, что в паре с планетарным редуктором (n = 27,85) создает высокий крутящий момент. ПУЛЬТ УПРАВЛЕНИЯ К СТОЙКЕ SYNTEC

ПУЛЬТ УПРАВЛЕНИЯ К СТОЙКЕ SYNTEC

Позволяет в ручном режиме (до запуска автоматической фрезеровки) смоделировать и перепроверить точность перемещения при исполнении программы. Удобное управление станком и точное позиционирование с помощью выносного пульта управления. СВЕРЛИЛЬНО-ПРИСАДОЧНАЯ ГРУППА FAM (ИТАЛИЯ)

СВЕРЛИЛЬНО-ПРИСАДОЧНАЯ ГРУППА FAM (ИТАЛИЯ)

УСТРОЙСТВО АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТА

ЭЛЕКТРОШКАФ

- Электрокомпоненты от ведущих мировых брендов;

- Частотные преобразователи INVT (Innovation Value Teamwork) — производитель электрических приводов, устройств промышленной автоматики и других инновационных продуктов и решений в сфере энергетики;

- Электрокомпоненты специального назначения от Schneider Electric;

- Schneider Electric — Мировой эксперт в области управления энергией и автоматизации;

- Соответствие стандартам СЕ.

ЖЕСТКИЙ ПОРТАЛ

Цельная конструкция портала П-образной формы обеспечивает высокую жесткость конструкции. ЛИНЕЙНЫЕ НАПРАВЛЯЮЩИЕ ПОВЫШЕННОЙ ЖЕСТКОСТИ И ТОЧНОСТИ «HIWIN»

ЛИНЕЙНЫЕ НАПРАВЛЯЮЩИЕ ПОВЫШЕННОЙ ЖЕСТКОСТИ И ТОЧНОСТИ «HIWIN»

В конструкции использованы каретки HIWIN. Эти элементы обладают максимальной жесткостью, и данный фактор благотворно сказывается на точности выполнения операций, связанных с перемещением шпинделя и портала по всем трем осям. ДВУХКОНТУРНАЯ СИСТЕМА СМАЗКИ

ДВУХКОНТУРНАЯ СИСТЕМА СМАЗКИ

Осуществляет смазку всех необходимых узлов. По осям Х, У – автоматическая, по оси Z – ручная. СИСТЕМА УПРАВЛЕНИЯ

Сварочный вращатель с функцией автоматической сварки RWP POTTER, HST creative (Чехия)

RWP POTTER – это серия сварочных вращателей с высотой планшайбы 370 мм и грузоподъемностью 50 или 90 кг.

В связи с колебаниями мировых цен на металл, стоимость товара может отличаться от указанной. Уточняйте цены у менеджеров!

Описание

RWP POTTER – это серия сварочных вращателей с высотой планшайбы 370 мм и грузоподъемностью 50 или 90 кг. Установка предназначена для использования в легкой промышленности и механических мастерских, длительность ее эксплуатации составляет неограниченное количество часов. Превосходная плавность хода и устойчивая скорость вращения гарантируются высоким качеством крутящего момента даже при максимальной загрузке.

Система управления R3 обеспечивает исполнение основных функций полностью автоматизированного производственного процесса, в установке используется функция внешнего управления сварочным источником.

Конструкция имеет прочный стальной корпус с механизмом вращения на который может быть установлена, как стандартная планшайба с канавочными пазами, так и универсальный зажимной патрон непосредственной на ротор. Планшайба имеет механический привод наклона от 0° до 90° для обеспечения оптимального положения сварки.

На корпусе вращателя имеются точки крепления для установки суппорта сварочной горелки. Возможна установки суппорта с пневмоприводом. Каждый позиционер по умолчанию оснащен блоком управления автоматической сварки R3. Контроллер позволяет управлять циклом сварки, находить нулевую точку и обеспечивает работу пневматического подъема сварочной горелки. Опционально устанавливается система подачи поддувочного газа через отверстие в шпинделе вращателя. RWP идеально подходит для MIG/MAG и TIG, в том числе PULSE.

Преимущества сварочного вращателя RWP POTTER

- Автоматический или ручной режим двух - / четырехтактного хода.

- Программируемый угол вращения, задержка вращения, угол наклона отдельно программируемой сварки.

- Нулевая точка - 0° градусов.

- Наличие устройства подключения системы управления сваркой с использованием ножной педали.

- Пневматическое устройство переключения работы.

- Возможность подачи поддувочного газа через электромагнитный клапан шпинделя.

Технические характеристики RWP POTTER

| Модель | RWP 400.51 | RWP 425.91 |

| Максимальная рабочая нагрузка | 50 кг | 90 кг |

| Крутящий момент на валу шпинделя для машины версии Mk.I | 18,4 Нм | 18,4 Нм |

| Крутящий момент на валу шпинделя для машины версии Mk.II | 38,4 Нм | 38,4 Нм |

| Крутящий момент на валу шпинделя для машин версии Mk.III | 79,4 Нм | 79,4 Нм |

| Диапазон скорости для машины версии Mk.I | от 0,07 до 16,0 об / мин | от 0,07 до 16,0 об / мин |

| Диапазон скорости для машины версии Mk.II | от 0,03 до 8,0 об / мин | от 0,03 до 8,0 об / мин |

| Диапазон скорости для машины версии Mk.III | от 0,02 до 4,0 об / мин | от 0,02 до 4,0 об / мин |

| Наклон - в вертикальной плоскости | 0 - 90° | 0 - 90° |

| Наклон - в вертикальной плоскости | Пошаговый | Непрерывный |

| Рекомендуемая план-шайбa | ø400 мм | ø425 мм |

| Соответствующий универсальный зажимной патрон | ø125 мм | ø125 мм |

| Источник питания | 1 x 230 В / 50 Гц | 1 x 230 В / 50 Гц |

| Габариты ВхШхГ | 370 х 198 х 617 мм | 370 х 413 х 617 мм |

| Вес нетто | 30 кг | 35 кг |

Диаграммы нагрузки для позиционеров RWP POTTER

Действительно для всех типов RWP 400.51 и 425.91 (версии Mk.I, Mk.II и Mk.III)

* Определенный угол наклона (A) для диаграммы нагрузки составляет 90 °, см. Рисунок LG ниже.

** Диаграммы нагрузки влияют друг на друга.

*** Обратите внимание, что машины Potter имеют механизм наклона, управляемый вручную, без собственного электропривода. Это означает, что диаграмма наклона предназначена только для воображения нагрузки шпинделя во время подъема конкретного продукта, зажатого в шпиндель. Всегда зависит от конкретных условий и, конечно, от конкретной силы оператора в связи с тем, что Сила оператора (через его руки) используется в качестве привода наклона!

**** Нагрузочные диаграммы носят только ориентировочный характер! Всегда зависит от конкретных условий на рабочем месте, а также от параметров свариваемого изделия, его особенности и положение зажима. Для точного результата необходимо сделать интегральный р асчет по конкретным параметрам свариваемого изделия, его особенностям и углу прижима!

Рисунок LG (RWP 400.51 - макс. рабочая нагрузка 50 кг, RWP 425.91 - макс. рабочая нагрузка 90 кг)

L - расстояние от центра тяжести сварного изделия до оси наклона.

E - Эксцентриситет. Расстояние от центра тяжести сварного изделия к оси вращения.

A - Угол наклона.

*** Расстояние (L), показанное на чертеже (LG), не должно превышать 150 мм, если вес в центре тяжести выше 80% максимальной статической нагрузки. На чертеже (LG) это хорошо видно рекомендуется зажимать изделие таким образом, чтобы центр тяжести находился как можно ближе к фланцу шпинделя.

Конструктивные особенности вращателя RWP POTTER

| Размер, мм | A | B | C | D | E | F | G | H | I | J | K |

| RWP 400.51 | 370 | 574 | 580 | 400 | 370 | 260 | 275 | 449 | 234 | 4x10,4 | 408 |

| RWP 425.91 | 370 | 574 | 580 | 425 | 370 | 260 | 328 | 449 | 234 | 4x10,4 | 408 |

Цифровой контроллер системы управления R3

R3 является многофункциональной системой управления, предназначенной для автоматической сварки тел вращения.

Функции блока управления:

- Экран дисплея системы управления А.1 отображает текущие данные и параметры в соответствии с конкретным состоянием машины, выбранные оператором. Также экран сообщает о сбоях и показывает отчет о состоянии машины.

- Центральный контроллер В.1 является дискретным, это означает, что нет конечных положений, есть только движение влево и вправо. Контроллер может использоваться для установки всех параметров и количеств. Система управления работает контекстно и назначает контроллеру соответствующий эффект. Специальная встроенная кнопка расширяет возможности использования контроллера, особенно во время параметра установки фазы в качестве подтверждения установленного значения.

- Кнопка "Газ" С.1 используется для включения клапана, который контролирует поток образующегося газа. Эта функция может проверить поток газа или заполнить пространство газом перед сваркой. Кнопка активна только тогда, когда машина оборудована клапаном для переключения газа (опция элемент).

- Кнопка "Горелка" С.2 используется для управления движением пневматического рычага с горелкой до или после запуска процесса сварки (движение пневматического рычага к / от сварного полупродукта). Кнопка активна только в том случае, если машина оснащена пневматическим рычагом для полной автоматизации сварки (необязательный элемент).

- Кнопка D.1 CMD "Нет сварки" используется для включения / выключения контакта переключателя для переключения источника сварки. В этом состоянии все функции машины полностью работоспособны, только сварка не активна. Эта функция для визуальной проверки будущего процесса сварки перед началом работ.

- Навигационные клавиши Е1, Е2 наклон выполняется в направлении стрелки. Кнопки активны, только если машина оснащена собственным приводом для наклона шпинделя.

- Кнопки вращения F1, F2 определяют направление вращения шпинделя по часовой или против часовой стрелки.

Комплектация сварочного вращателя RWP POTTER

Комплект оборудования установки RWP Potter включает:

- Комплект внутренних фильтров для использования при дуговой сварке неплавящимися электродами в среде инертного защитного газа TIG и плазменной сварке.

- Кабель заземления - 2,5 м.

Оборудование обеспечения прецизионной сварки:

- Ножное управление плавностью скорости вращения.

- Стандартную планшайбу или универсальный зажимный патрон.

- Пневматический кронштейн автоматизации сварочных работ.

- Прецизионный суппорт сварочной горелки в четырех осях (Х/Z/T/J).

- Настройку конфигурации универсальной горелки в режиме 3D.

- Держатель сварочной горелки при дуговой сварке в газах плавящимся электродом MIG, или дуговой сварке неплавящимся электродом в среде инертного газа TIG.

- Настройку подачи поддувочного газа через отверстие в шпинделе.

Рабочая плита 425х11 - с концентрическими кругами и канавками, диаметр 425 мм, толщина 11 мм, четыре канавки 136x8,5 мм.

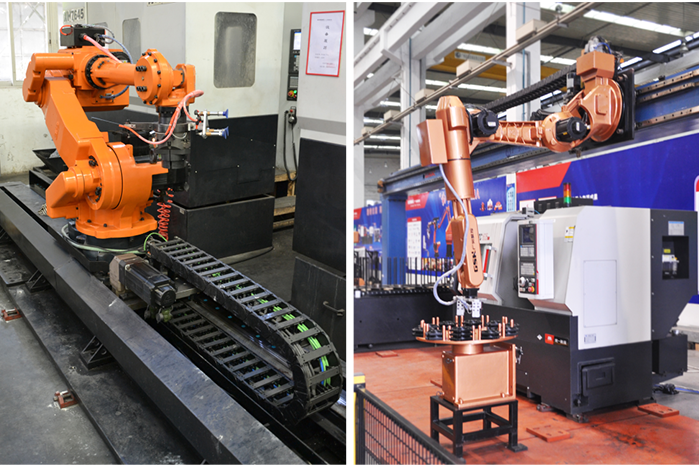

Сварочный робот серии RH06A3, GSK (PRC)

Широко используется в процессе сварочных работ при производстве автомобилей и вспомогательного автомобильного оборудования, мотоциклов и принадлежностей к ним, а также в производстве сельскохозяйственных машин, инженерных машин и иного оборудования.

В сочетании со сварочными источниками питания MEGMEET, GSK, EWM, LORCH, KEMPPI, ESAB, сварочный робот серии GSK может осуществлять обмен цифровыми данными через шину DeviceNet, использовать аналоговые входные/выходные линии в сочетании со сварочными источниками питания LINCOLN, OTC, Panasonic, и существующими источниками питания, чтобы соответствовать требованиям заказчиков. Производитель предоставляет 2 года гарантии на оборудование.

Технические характеристики роботов GSK серии RB

Примечание: не допускается контакт с легковоспламеняющимися, взрывоопасными и агрессивными газами и жидкостями; не допускается попадание воды, масла и пыли; запрещено эксплуатировать вблизи от источников электрических помех (плазмы).

Конструктивные особенности роботов GSK

Ключевыми функциональными компонентами являются: контроллер (шкаф электрооборудования и блок обучения), серводвигатель серии SJTR, блок синхронного сервопривода переменного тока серии GE, гипоциклоидальный поперечно-роликовый редуктор.

Контроллер (шкаф и блок обучения)

- Самая современная система дистанционного управления GSK позволяет роботу оптимизировать ускорение/замедление исходя из фактической нагрузки, насколько это возможно, чтобы сократить продолжительность рабочего периода.

- Робот может контролировать движение и нагрузку, а также оптимизировать требования к обслуживанию с помощью встроенной информационной системы (SIS), которая обеспечивает повышенную продолжительность непрерывного рабочего периода.

- Встроенный контроллер робота на основе аппаратной структуры ARM + DSP + FPGA с управлением по 4-8 осям, быстродействие арифметического устройства до 500 миллионов операций в секунду, высокоскоростная шина управления движением Ethernet RS232, RS485, CAN и любой интерфейс DeviceNet, непрерывное отслеживание обучения и онлайн-обучение, функции дистанционного мониторинга и диагностики.

- Внутренняя шина робота (GSK-Link): высокая скорость управления в реальном времени, устранение противоречий между пропускной способностью и управлением в реальном времени, сочетание скорости передачи данных и управления в реальном времени, решение проблем взаимодействия передачи данных в реальном времени между различными модулями.

- Технология динамического контроля идентификации с самоадаптацией: с учетом силы тяжести, силы Кориолиса, центробежной силы и иных внешних сил, применяется технология контроля идентификации с самоадаптацией для улучшения динамических характеристик робота.

Серводвигатель серии SJTR

- Обладает оптимальной электромагнитной конструкцией, низким уровнем шума, надежностью и высокой эффективностью.

- В нем используется высокопроизводительный редкоземельный материал с постоянным магнетизмом, обладающий отличными характеристиками на низких скоростях и способностью к большим перегрузкам (3 раза).

- Используется 17-разрядный высокоскоростной и высокоточный фотоэлектрический датчик, который может обеспечить высокоточное управление в сочетании с высокопроизводительным приводным устройством.

- Используется импортный высокоточный подшипник и ротор с высокоточными динамическими технологиями для обеспечения стабильности и надежности работы двигателя, низкого уровня вибрации и шума при работе в диапазоне высоких скоростей.

- Двигатель может надежно работать при температуре окружающего воздуха от -15°до 40°, даже при наличии в окружающем воздухе пыли и масляного тумана.

- Высокий коэффициент инерции и крутящий момент.

Синхронный сервопривод переменного тока серии GE

Синхронный сервопривод переменного тока серии GE, включая GE2000 (источник питания 220 В) и Ge3000 (источник питания 380 В), использует интерфейс связи промышленной шины Ethernet, недавно разработанный GSK, с удобной настройкой параметров сервопривода, простым интерфейсом, высокой стабильностью и широкой совместимостью. Может быть адаптивным к инкрементным датчикам положения и большой линейке 17-разрядных абсолютных датчиков положения для реализации в системах управления без обратной связи и системам управления с обратной связью, которые соответствуют роботам, станкам с ЧПУ, автоматическому и иному оборудованию.

- Используется метод передачи данных по промышленной шине Ethernet для увеличения скорости передачи данных до 100 Мбит/с.

- Повышенная устойчивость к помехам, коэффициент ошибок: 10-12, минимальный цикл связи: 50. Подходит для серводвигателей мощностью 0,1~12 кВт.

- Серия GE в сочетании с моментным двигателем используется в качестве поворотного стола с прямым приводом, высокой точностью позиционирования и высокой скоростью движения.

- Имеется возможность удобной настройки параметров сервопривода.

- Изменение параметров сервомотора и мониторинга состояния сервомотора может быть выполнено в системном интерфейсе робота.

- В абсолютных сервоприводах GE в сочетании с системами роботизированной шины можно реализовать функцию сохранения данных после отключения питания системы координат и приступать к работе без отладки после повторного включения питания.

- Улучшенные характеристики при работе на низких скоростях, соответствие высокому моменту инерционной нагрузки и динамических характеристик отклика для удовлетворения требованиям при эксплуатации любых роботов.

Гипоциклоидальный поперечно-роликовый редуктор

- Компактная конструкция: Осевой размер трансмиссии может быть уменьшенным и компактным из-за конструкции трансмиссии в опорном шпинделе планетарной шестерни.

- Высокая несущая способность: поскольку в одинаковых условиях радиус кривизны гипоциклоида больше, чем у эпициклоида, его несущая способность превышает несущую способность эпициклоида.

- Стабильный привод и длительный срок службы: использование двухступенчатой редукторной схемы делает работу планетарного редуктора с низким числом оборотов циклоидного штифта более стабильной, при этом срок службы качающегося подшипника значительно повышается, поскольку длительность увеличивается, а скорость движения внутреннего/наружного кольца уменьшается.

- Минимальный люфт: оптимизированная конструкция обеспечивает небольшую погрешность изготовления, высокую точность движения и небольшой люфт.

- Хорошая выходная жесткость: в конструкции гипоциклоидной планетарной трансмиссии используется встроенный поперечный роликовый подшипник с максимальной поддержкой с обоих концов, насколько это возможно, для придания большей выходной жесткости конструкции диска, жесткость которого превышает выходную жесткость конструкции RV циклоидальных редукторов (конструкция радиально-упорного подшипника) со значительно улучшенной ударопрочностью.

- Полая конструкция: полая конструкция удобна для размещения робота, уменьшения его базового размера и защиты от воздушных потоков.

Примечание. Выходной крутящий момент оценивается при выходной скорости 15 об/мин.

| Тип | Передаточное число | Максимальное значение выходной скорости, об/мин | Верхний сухой ход, шкала, мин | Максимально допустимый крутящий момент, Нм | Жесткость при кручении, Нм/дуга, мин | U, кг |

| GSK-BJW-20E | 121 | 75 | 1 | 833 | 49 | 5 |

| 105 | ||||||

| 71.77 | ||||||

| GSK-BJN-40E | 121 | 70 | 1 | 2058 | 108 | 9.9 |

| 105 | ||||||

| 73.94 | ||||||

| 52.4 | ||||||

| GSK-BJN-50C | 33.39 | 50 | 1 | 2450 | 255 | 17 |

Дополнительные опции

Сварочный манипулятор для роботов GSK

Благодаря использованию редукторов и серводвигателей, разработанных GSK, заготовки вращаются до оптимальной позиции для выполнения различных сварочных соединений, в том числе сварки в вертикальном и перевернутом положении, что также повышает качество сварки и эффективность производства. Система управления роботом контролирует движения робота и автоматически управляет устройством позиционирования для отправки команд запуска сварки, автоматического управления и регулирования параметров сварки (напряжение, ток) и автоматически проверяет, произведен ли поджиг дуги. Одноосное позиционирование также применяется для автоматической загрузки/выгрузки.

Сварочные манипуляторы с одной и двумя степенями свободы

| Тип | Вид привода | Макс. нагрузка, кг | Точность повторного позиционирования, мм | Диапазон действия, ° | Номинальная скорость, °/сек | Номинальный крутящий момент, Нм | Масса робота, кг | |||

| Наклон | Вращение | Наклон | Вращение | Наклон | Вращение | |||||

| HBS150-1 | Сервопривод переменного тока | 150 | ±0.15 | ±135 | ±370 | 125 | 124 | 330 | 144 | 200 |

| HBD250-1 | 250 | ±0.10 | / | ±370 | / | 124 | / | 244 | 105 | |

Направляющий рельс для роботов GSK

| Тип | Применяемый робот | Макс. скорость движения, м/с | Точность повторного позиционирования, мм | Макс. нагрузка, кг | Рабочие условия |

| Первый тип (установка на поверхность) | Многошарнирный робот серии RB | 1,5 (зависит от двигателя) | ±0,05 (Верх) | 800 | Температура окружающего воздуха: 0-45 ° Влажность окружающего воздуха: 20-80% относительной влажности (без конденсации) |

| Второй тип (портальное передвижение) | 400 |

Система визуального контроля

Робот может автоматически анализировать положение заготовки и захватывать заготовку после идентификации с помощью системы «визуальный контроль». Согласование с данными системы «визуальный контроль» используется для позиционирования подаваемой заготовки и исключает механическое позиционирование при подаче материала заготовки, что экономит время и повышает степень автоматизации системы в целом. Система визуального контроля используется для транспортировки, сортировки, упаковки, комплектации продукции и т. д.

Автономная разработка управляющих программ для робота

Предварительная подготовка может быть выполнена с помощью автономной разработки управляющих программ для робота; затем изменение координат и оптимальный вывод файла обработки, скомпилированного на языке, распознаваемом роботом, дает возможность генерировать комплексные пути. В основном используется для резки, склеивания, покраски, фрезерования, гравирования и сварки трехмерных объектов.

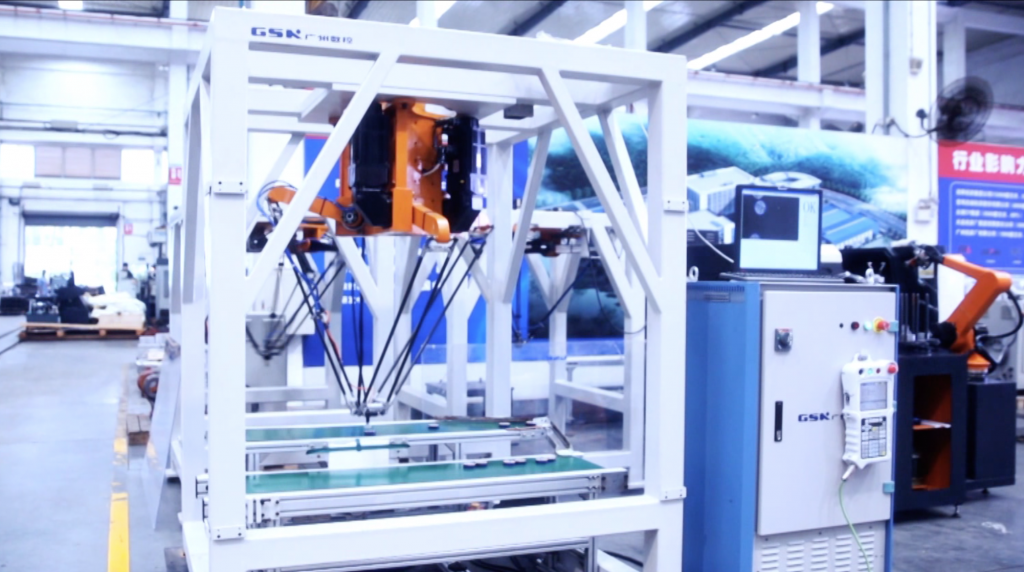

Система управления узлом производственной линии GSK

- Система управления мониторами в рабочей зоне предназначена для линии производственного оборудования в сборе, используемого для всех видов деталей.

- Использование локальной шины GSK-LINK обеспечивает высокоскоростное соединение между станком с ЧПУ, промышленным роботом и вспомогательным рабочим оборудованием производственной линии.

- Поддержка онлайн программирования и автономной разработки управляющих программ.

- Простая и удобная эксплуатация.

- Максимальное повышение производительности и стабильное качества продукции снижают трудозатраты.

- Системы управления заказчика по оптимизации и совершенствованию.

Система общего контроля GSK

- Используется для создания системы управления «цифровой завод», «интеллектуальный цех».

- Внедрение и управление автоматизированным производством (CAM) компьютеризованное технологическое проектирование (CAPP).

- Удобное и быстрое планирование потока.

- Расчет производственной мощности и внесение изменений.

- Статистика использования оборудования.

- Вмешательство в производственный поток.

- Увеличение скорости выполнения расчетов и передачи данных.

Примеры применения роботов GSK

Работа сварочных роботов серии RH

Применение сварочных роботов RH GSK в машиностроении

RB08 применяется для черновой штамповки на автоматической линии производства электрических чайников

Робот GSK RB08 для загрузки/ выгрузки инструментов станка

Робот RB08, применяемый для штамповки

Роботы RB08, применяемые для установки валов двигателей

Дельта-роботы серии С на сортировочной линии

Работы RMD на линиях упаковки и погрузки

Крупнейшие партнеры GSK

Видео (4)

Задать вопрос

Вы можете задать любой интересующий вас вопрос по товару или работе магазина.

Автоматическая установка для сварки и наплавки кольцевых и продольных швов HWR LEADER, HST Creative (Чехия)

HWR 2502.078 / HWR3152.108 - промышленная машина для автоматической сварки и наплавки тел вращения, разработанная HST CREATIVE. Диаметр до 1000 / 1500 мм, максимальная длина сварного шва 2500 - 16500 мм.

HWR 2502.078 / HWR 3152.108 - промышленная машина для автоматической сварки и наплавки тел вращения, разработанная в соответствии с философией HST CREATIVE. При проектировании этой машины достигнуты идеальная эргономика и обслуживание высоких технологий. Диаметр обечайки до 1500 мм, максимальная длина сварного шва 2500 - 16500 мм.

Машина подходит для работы в промышленности при высоких нагрузках эксплуатации. Общая концепция машины настолько универсальна, что установку можно использовать для любой сварки способом вращения и условной сварки продольных швов (кроме сварки на медной подкладке - для этой цели подходят машины AWL). Установка ориентирована на производство сосудов под давлением и без давления, деталей машин, фитингов труб, сосудов, теплообменников, а также сварку труб из-за отверстия в шпинделе. Машина может использоваться для многопроходной и винтовой сварки, а также для сварки пластин в вертикальном положении. Система управления RCS 06 поддерживает цифровую связь со сварочным аппаратом.

Механическая конструкция высокого качества подходит для высокой нагрузки, несущие балки со встроенным приводом на одной стороне. Между обеими сторонами имеется продольная балка, на которой установлены головки горелки на точных роликовых подшипниках. Кроме того, на машине для отвода сварочного дыма предусмотрен гибкий воздуховод интегрированный непосредственно в конструкцию.

На задней бабке может быть установлен привод, драйверы синхронизированы и не имеют люфта. Шаговый двигатель через планетарный редуктор , приводит в движение с помощью зубчатого ремня. Главный шпиндель и задняя бабка имеют фланцы для крепления универсального патрона 250 мм.

Задняя бабка может поставляться с цифровой управляемой осью Т. Это означает, что угол наклона шпинделя задней бабки в диапазоне 0 - 90° можно запрограммировать. Это концептуальное преимущество может быть использовано при сварке в определенных положениях при сварке вращением с большими возможностями. Давление задней бабки рассчитано как линейное с зажимным сегментом и упорным пневматическим цилиндром Ø125 мм, со стандартным ходом 300 мм (по запросу может быть выше). Корпус блокировки задней бабки может комплектоваться системой охлаждения для двух сварочных горелок (опция).

Головка с горелкой оснащена приводом и имеет цифровое управление по оси X. Поставляется как с одной сварочной горелкой, так же возможно использование двух сварочных горелок одновременно. Головка с горелкой может иметь пневматический привод и три положения регулировки, или электронно-механический привод, с цифровой управляемой осью Z . Механизм головки заканчивается суппортом точного положения горелки с регулировкой по двум осям +/- 20 мм, и возможностью поворота на 90°, с определением положения. Держатель горелки, может быть в версии TIG или MIG.

Машина может быть оборудована устройством подачи холодной проволоки HST CREATIVE CW 08 TWIN. Механизм подачи полностью контролируется системой управления установки и предоставляет широкий спектр возможностей регулировки параметров подачи, включая реверсирование проволоки.

Машина управляется цифровой системой RCS 06, которая обеспечивает понятный пользовательский интерфейс с возможностями программирования и высоким уровнем производства на протяжении всего процесса сварки.

HWR LEADER 2502.078 / 3152.108 - это универсальная установка с возможностью производить сварку кольцевых и продольных сварных швов, с системой контроля положения сварочной горелки по высоте, разработанная для производства TIG/MIG/PLASMA видов сварки, инженеры – конструкторы HST CREATIVE разработали уникальную запатентованную технологию по изготовлению специальной оснастки внутренней защиты газом формирования сварного шва, сосудов диаметром до 1500 мм.

Для одного из предприятий Чувашии по спецпроекту была разработана и построена на базе HWR LEADER 3152.108, установка с системой прижатия внутренней и наружной кромки шва, внутренним/наружным поддувом в место сварки защитным газом деталей котла, с использованием PLASMA сварки.

Преимущества установки HWR LEADER

- Автоматический или ручной режим управления.

- Система управления RCS06 собственной разработки компании HST CREATIVE, оснащенная лучшими функциональными возможностями с логическими функциональными блоками.

- Управление сварочной установкой осуществляется клавишей ВВЕРХ / ВНИЗ.

- Обеспечение синхронизации программ управления сварочной установкой и сварочным автоматом.

- Настройки режимов работы сварочной установки, таких как автоматический запуск и автоматическое заполнение кратера.

Технические характеристики HWR LEADER

| Модель | HWR 2502,078 | HWR 3152,108 |

| Максимальная мощность при статической нагрузке силовых приводов | 2200 кг | 5200 кг |

| Крутящий момент на валу шпинделя для машины версии Mk I | 1066,0 Нм | 1918,0 Нм |

| Крутящий момент на валу шпинделя для машины версии Mk II | 1766,0 Нм | 3198,0 Нм |

| Крутящий момент на валу шпинделя для машин версии Mk.III | 2487,0 Нм | 4477,0 Нм |

| Диапазон скорости для машины версии Mk I | от 0,01 до 5,6 об / мин | от 0,01 до 5,6 об / мин |

| Диапазон скорости для машины версии Mk II | от 0,01 до 3,3 об / мин | от 0,01 до 3,3 об / мин |

| Диапазон скорости для машины версии Mk.III | от 0,01 до 2,4 об / мин | от 0,01 до 2,4 об / мин |

| Высота задней бабки | 0-90 °/ макс 0 кг | 0-90 °/ макс 0 кг |

| Соответствующий универсальный зажимной патрон, диаметр | ø250 мм | ø315 мм |

| Максимальный диаметр изделия - диаметр поворота | ø1000 мм | ø1500 мм |

| Источник питания | 3 x 400 В | 3 x 400 В |

| Габариты, когда расстояние между фланцами 2500 мм, без дополнительных элементов. | 2113 х 1503 х 5300 мм | 2624 х 2127 х 5300 мм |

| Расстояние между фланцами шпинделей - дополнительный элемент | 2500 мм | 2500 мм |

| Вес машины, когда расстояние между фланцами 2500 мм | 2000 кг | 2300 кг |

Конструктивные особенности HWR LEADER

Блок управления RCS 06

RCS 06 является многофункциональной системой управления предназначенной для автоматической сварки тел вращения. Это совершенно структурированная система с самым современным программным обеспечением разработанная собственным департаментом развития. Система может работать в полном автоматическом режиме, так и позволяет осуществлять детальное программирование процесса.

- Автоматический режим: рабочий цикл управляет установкой во всех аспектах. Он контролирует не только точное вращение, но также работу периферийных устройств, таких как колебание, наклон и движение сварочной горелки, перемещение по оси X и т.д. Оператор может настроить загрузку заготовок и удаление готового продукта.

- Ручной режим сварки: оператор может непосредственно контролировать все функции установки от контроллера. Режим является оптимальным для позиционеров, а также для сварки деталей требующих установки новых параметров.

- Режим без сварки: позволяет оператору производить проверку программы до сварки (сварочный источник выключен).

- Технология, оператор вводит основные параметры: диаметр изделия и RCS 06 автоматически установит правильную скорость вращения.

- Вращение шпинделя: покрывает широкий спектр функций, связанных исключительно с вращением шпинделя, важные параметры, такие как: направление вращения, ускорение, замедление, задержка вращения, угол поворота, и т.д. В некоторых случаях , функции управления являются более сложными, чем в робототехнических системах.

- Функции перемещения: этот раздел непосредственно управляет пневматическими и электрическими приводами, такие как позиционирование сварочной горелки или задней бабки(для установок серии EWR, HWR).

- Управление сварочным источником: RCS 06 поддерживает обмен данными с сварочным источником, например вызывает сохраненные программы сварки. Кроме того, блок управления дает команды старта и остановки сварки, позволяет оператору записывать новые программы для различных изделий.

- Колебание горелки: функция колебания имеет точный математический алгоритм движения сварочной горелки вдоль вращающейся траектории. Это идеальное решение для широкого круга задач.

- Ось X: эта функция управляет продольным движением сварочной горелки и синхронизирует с вращением позиционера. Тем самым позволяя оператору производить сварку в различных точках вдоль изделия или производить сварку по спирали.

- Функция поддув газа: предоставляет оператору возможность точно контролировать количество поддувочного газа и обеспечить защиту корня шва.

- Подача проволоки: при использовании TIG или плазменной сварки специальный блок подачи холодной проволоки, разработанный исключительно HST, имеет цифровое управление и отлично синхронизирован с модулем управления, обеспечивающий точную подачу проволоки.

Этот раздел открыт для настройки пользователем и позволяет контролировать работу периферийных устройств, таких как плазма и др. RCS 06 оснащен широким спектром цифровых решений, таких как свободного программирования функций кнопками, программирование названий кнопками и т.д.

RCS 06 работает с ячейками памяти. Каждый этап автоматизированного процесса может быть введен пользователем и хранятся в ячейке памяти. Система может хранить до 99 программ. Каждой программе можно присвоить имя. Это отличная возможность для создании программы в реальном времени. С помощью раздела «последовательность функций» можно ввести ряд программ из памяти и запускать их последовательно с нажатием кнопки, превращая 99 программ в более чем 10 000 полностью автоматизированных решений.

Комплектация установки HWR LEADER

- Систему управления RCS 06 собственной разработки компании HST Creative с наилучшим набором режимов и логическими функциональными блоками.

- Синхронизированные двигатели главного шпинделя и шпинделя задней бабки.

- Комплексную систему воздуховодов.

- Прецизионные линейные подшипники.

- Кабель управления к сварочной установке без соединительного разъема.

- Универсальный зажимный патрон.

- Суппорт механический.

- Суппорт пневматический.

- Оборудование для подключения второго сварочного аппарата.

- Суппорт с одним кронштейном и суппорт с двумя кронштейнами.

- Дублирующую пневматическую систему.

- Держатель сварочной горелки при дуговой сварке в газах плавящимся электродом MIG, или дуговой сварке неплавящимся электродом в среде инертного газа TIG.

- Систему охлаждения 8,5 кВт.

- Цифровой блок подачи холодной проволоки CW 08 TWIN.

- Настройку подачи проволоки.

- Заднюю бабку без наклона.

- Заднюю бабку со сменой угла наклона от 0 - 90°.

- Функциональную настройку приводов с цифровым управлением по оси Х.

- Функциональную настройку приводов с цифровым управлением по оси Z.

- Многофункциональную систему слежения

- Цифровой контроллер или регулятор «Могучий контроллер» (Mighty-Сontroller).

- Настройка подачи поддувочного газа.

Универсальный трехкулачковый патрон 250 мм со специальной регулировкой для сварки, отверстие 78 / 256 / 314 мм.

Доплата за 1 метр длины (базовая длина между фланцами = 2500 мм)

Задняя бабка без наклона для версий Mk.I, Mk.II, Mk.III

Задняя бабка с моторизованным наклоном - управляемая ось Т

Суппорт для одной сварочной горелки с пневматическим приводом оси Z

Суппорт для двух сварочных грелок с пневматическим приводом оси Z

Пневматическая система балансировки – всенаправленная

Суппорт для одной сварочной горелки с электрическим приводом оси Z

Суппорт для двух сварочных горелок с электрическим приводом оси Z

ARM 2 ROTO SLIDE Механическая головка (крестовина) с перемещением +/- 20 мм (osy X / Z / T / R / J) с возможностью поворота на 90 градусов

Наклонный держатель ARM 2 + сенсор высоты TIG

Наклонный Держатель ARM 2 + сенсор высоты МIG

Держатель горелки МIG с системой контроля высоты сварного изделия

ARM 2 SLIDE MICRO - Точная система непрерывной подачи холодной проволоки +/- 5 мм (ось X / Z)

ARM 2 GAS COVER - Система газозащиты сварки с помощью сборного башмака

FLOW A1 SET односторонняя подача газа под сварным швом или к месту сварки, контролируемой системой управления

FEEDER CW 08 TWIN Цифровой механизм подачи холодной проволоки полностью интегрирован в подчиненную систему управления

Интегрированная система охлаждения для большего количества устройств

Комплект вытяжки дыма, встроенный в головку горелки

Носитель технологических компонентов (ЖК-камера, технология сварки и др.)

Ручной контроллер HCR02.- Старт/стоп, Лево /Право

MIGHTY CONTROLLER Цифровое программируемое дистанционное управление с отображением параметров

Держатель пульта дистанционного управления Mighty Controller

Читайте также: