Автоматизация процесса сварки плавящимся электродом

Обновлено: 01.05.2024

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Технологические возможности дуговой сварки в защитных газах можно значительно расширить, если применять в качестве источника тепла импульсную (пульсирующую) дугу. Сущность способа сварки импульсной (пульсирующей) дугой состоит в том, что скорость и количество вводимой в изделие теплоты определяются режимом пульсации дуги, который в свою очередь устанавливается по определенной программе в зависимости от свойств свариваемого материала, его толщины, пространственного положения шва и т. п. При сварке неплавящимся электродом импульсная дуга предназначена для регулирования процесса проплавления основного металла и формирования шва, при сварке плавящимся электродом — для регулирования процесса расплавления и переноса электродного металла.

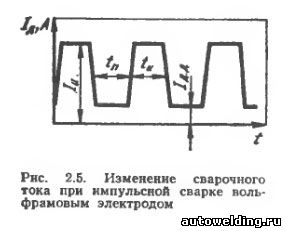

Сварка вольфрамовым электродом. В этом процессе дуга пульсирует с постоянным заданным соотношением импульса и паузы (рис. 2.5). Сплошной шов получают путем расплавления отдельных точек с определенным перекрытием.

Регулярность повторных возбуждений в начале каждого импульса, а также пространственная устойчивость дуги обеспечиваются благодаря горению в промежутках между импульсами маломощной дежурной дуги (ток порядка 10—15% от тока в импульсе). Дежурная дуга во время паузы не оказывает существенного влияния на глубину проплавления. За счет правильного подбора соотношения токов импульсной и дежурной дуг можно полностью устранить кратеры в точках и, таким образом, уменьшить перекрытие точек и повысить скорость сварки.

Основными параметрами импульсно-дугового процесса сварки являются длительности импульса tи и паузы tп, длительность цикла сварки Тц=tи+tп и шаг точек s = = vсв(tи + tп), где vсв — скорость сварки.

Безразмерная величина G = tп/tи является одним из технологических параметров, характеризующих проплавляющую способность периодически горящей дуги при заданных энергии импульса и длительности цикла. Эта величина называется жесткостью режима. Крайними значениями жесткости режима можно характеризовать способ дуговой сварки. Так, для обычной сварки непрерывно горящей дугой жесткость G=0, а для дуговой точечной сварки G=∞. Варьируя параметрами импульсного процесса, можно эффективно воздействовать на форму и размеры сварочной ванны, кристаллизацию металла, а также на формирование шва, временные и остаточные деформации и другие показатели процесса сварки.

В отношении проплавляющей способности импульсная дуга наиболее эффективна при сварке тонколистовых материалов толщиной 2—3 мм и меньше. Благодаря более эффективному использованию поверхностного натяжения металла при импульсно-дуговой сварке улучшаются условия формирования шва в различных пространственных положениях. Это обусловило широкое применение импульсной дуги при сварке вертикальных, горизонтальных и потолочных швов на металлах широкого диапазона толщин, а также при автоматической сварке неповоротных стыков труб.

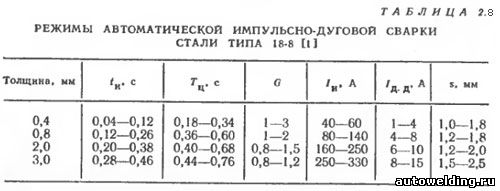

Основные технологические рекомендации по импульсно-дуговой сварке тонколистовых материалов такие же, как и при сварке постоянной дугой. При выборе режима сварки большое значение имеет шаг точек (табл. 2.8).

Для импульсно-дуговой сварки применяются источники питания серии ВСВУ, ТИР либо широко используемые сварочные преобразователи постоянного тока с прерывателями и регуляторами тока.

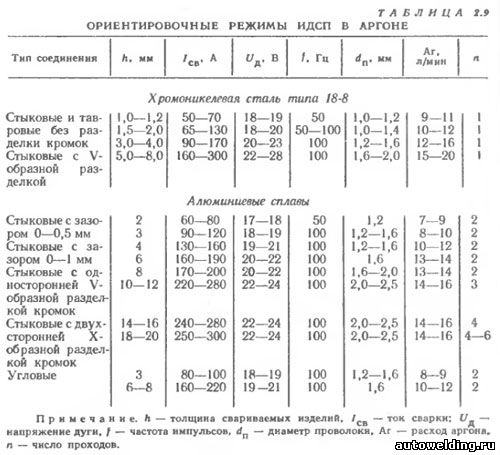

Импульсно-дуговая сварка плавящимся электродом (ИДСП) применяется в подавляющем большинстве случаев при непрерывном горении дуги, на основной сварочный ток которой периодически накладываются импульсы тока с частотой в несколько десятков герц. В результате электродинамическая сила становится преобладающей, что вызывает отделение капли. При ИДСП происходит управляемый перенос металла с частотой переноса равной (или кратной) частоте импульсов, в то время как среднее значение тока может быть небольшим и значительно меньшим критического. По сравнению со сваркой неплавящимся электродом ИДСП позволяет в 3—8 раз повысить производительность процесса и значительно снизить сварочные деформации при практически одинаковом качестве сварных соединений. ИДСП может применяться для конструкций ответственного назначения из разных марок сталей, алюминиевых, медных, никелевых сплавов и титана толщиной от 1 до 50 мм при выполнении швов во всех пространственных положениях. Благодаря высокой пространственной стабилизации дуги и возможности применения вылета электрода большой длины этот процесс может быть успешно применен для сварки стыковых соединений толстолистовых материалов с узкощелевой подготовкой кромок.

К отечественному оборудованию для ИДСП относятся генераторы импульсов ГИД-1 и ГИ-ИДС, импульсные выпрямители НУП-1, ВДГИ-301 и полуавтомат ПДИ-303.

Наибольшее распространение ИДСП получила для сварки алюминиевых сплавов толщиной ≥15 мм и специальных сталей толщиной > 1 мм.

Для каждого сварочного тока должны быть выбраны оптимальные частота и энергия импульсов. Частоту 50 Гц следует применять при малых токах, когда использование частоты 100 Гц невозможно. При токах свыше 70—100 А следует применять частоту 100 Гц, так как при частоте 50 Гц увеличивается чешуйчатость шва, его пористость и дымообразование. В табл. 2.9 приведены рекомендуемые режимы для ИДСП в аргоне.

Техника ИДСП в нижнем положении не отличается от техники обычной полуавтоматической сварки плавящимся электродом. Сварка вертикальных швов производится снизу вверх. Сварку стальных конструкций толщиной до 2 мм можно выполнять сверху вниз. При импульсно-дуговой сварке плавящимся электродом алюминиевых сплавов толщиной >4 мм рекомендуется совершать поперечные колебания.

Скорость подачи проволоки выбирается из условия ведения сварки, в режиме короткой дуги, но без замыканий дугового промежутка, в зависимости от ее диаметра и сварочного тока (табл. 2.10).

Автоматизация процесса сварки неплавящимся электродом

119.На практике используют два способа регулирования параметров дуги с неплавящимся электродом при действии возмущений в сварочном контуре: с помощью САР напряжения и длины дуги (системы типа АРНД) и с помощью автоматических регуляторов параметров питающей системы (регуляторы типа АРП).

120.АРНД представляет собой замкнутые САУ с воздействием на пространственное положение электрода относительно поверхности изделия. Принцип построения АРНД основан на использовании функциональной зависимости Uд = f(ℓд) при небольших отклонениях длины дуги: ℓд. = (Uд – Uк+а)/kд.

121.Функциональная схема системы АРНД (рис.6.3) состоит из сварочного контура «источник питания – дуга – сварочная ванна» и внешнего регулятора.

122.

123.

124.

125.Рис. 6.3. Функциональная схема АРНД при дуговой сварке неплавящимся электродом

126.

127.В состав регулятора напряжения дуги входят: суммирующее устройство Σ; усилитель по напряжению 1 и мощности 2; исполнительное устройство – двигатель М и редуктор 3; тахогенератор ТГ. В суммирующем устройстве системы управления текущее напряжение дуги Uд сравнивается с заданным (уставкой) Uз, и разность этих напряженийDUд = Uз – Uд усиливается в блоках 1 и 2 по напряжению и мощности. Усиленный по мощности сигнал питает исполнительный двигатель М, который через редуктор 3 обеспечивает вертикальное перемещение сварочной горелки 4 до устранения рассогласования между Uд и Uз, т.е. до DUд → 0. Для лучшего демпфирования системы при обработке различных возмущений по длине дуги в ней используется скоростная ОС, которая реализована на тахогенераторе ТГ.

129.

130.

131.

132.

133.

134.

135.

136.

137.

Система автоматического регулирования вылета электрода.

139.

Системы автоматического регулирования вылета электрода

141.

142.При сварке плавящимся электродом системы АРНД и АРДС (раздел 4.3) не отрабатывают возмущений по вылету электрода. В то же время при автоматической сварке на повышенных плотностях тока вылет электрода является одним из важнейших параметров режима, поскольку от его величины зависят энергетические характеристики, стабильность и характер переноса электродного металла. Чаще всего возмущения по вылету электрода являются причиной нарушения установленных параметров режима при непрерывной многопроходной сварке, сварке кольцевых швов, расположенных в вертикальной плоскости и имеющих радиальные биения вследствие неточности подготовки и сборки изделий [7].

143.Основное влияние вылета на энергетические характеристики сварочного контура состоит в том, что изменение вылета сопровождается таким перераспределением выделяемой тепловой мощности между активным пятном на электроде и его вылетом, что сумма их остается примерно постоянной. С увеличением вылета электрода ток дуги уменьшается, что приводит к уменьшению глубины проплавления и доли основного и электродного металла в сварном соединении.

144.Функциональная схема системы автоматического регулирования вылета (АРВ) показана на рис.6.1,а.

145.

146.

147.

148.Рис. 6.1. Система АРВ: а – функциональная схема; б – принцип стабилизации

149.тока в системе при возмущении по вылету электрода

150.

151.Сигнал, пропорциональный току дуги Uш, снимается с шунта Rш и сравнивается в блоке сравнения БС с напряжением уставки Uз. Разность ΔU = (Uш – Uз) усиливается по напряжению и мощности усилителем-преобразователем УП и поступает на двигатель Ml. Последний через редуктор q1, изменяет положение токоподводящего узла ТП (вылет ℓв) до тех пор, пока при действующих возмущениях напряжения Uш = kI, пропорциональное току дуги, не сравняется с напряжением уставки Uз), с помощью которой задается рабочий ток дуги. Для перемещения электродной проволоки со скоростью Vп служит двигатель М2 с редуктором q2.

152.Для расчета систем АРВ необходимо знать зависимость падения напряжения на вылете электрода, которое зависит от величины проходящего по нему тока, его длины и химического состава.

153.В работе [7] показано, что относительно возмущения ∆ℓ̃в система АРВ обладает астатическим законом регулирования из-за астатизма передаточной функции в приводе регулятора, так как ошибки по ∆ũ и ∆ĩ равны нулю.

154.Принцип стабилизации тока в системе АРВ при возмущении по напряжению сети ∆ũс показан на рис.6.1,б.

155.Установившийся режим работы определяется пересечением внешней характеристикой источника питания 1 и кривой устойчивой работы системы АРДС – 2. Статические ошибки в системе АРВ по напряжению дуги ∆Uд при ступенчатом изменении вылета электрода ∆ℓ̃в не равно нулю, а статическая ошибка по току ∆I = 0, так как этот параметр в системе АРВ регулируется по астатическому закону

156. При сварке плавящимися электродами в среде защитных газов, когда применяются источники питания с внешними характеристиками, близкими к жестким, возмущения по вылету в первую очередь влияют на ток дуги, а статические ошибки по напряжению стремятся к нулю.

Автоматизация процесса сварки плавящимся электродом

Цикл начинается с операции «Возбуждение дуги». Для надежного возбуждения дуги применяют способ отрыва конца электродной проволоки от свариваемого изделия в момент включения сварочного напряжения на автомате источнике питания. Перед началом сварки конец электродной проволоки подводят к детали до получения с ней электрического контакта. При включении автомата появляется сварочное напряжение между свариваемым изделием и электродной проволокой и запускается двигатель механизма подачи, который начинает отводить конец электродной проволоки от детали, возбуждая дугу. По мере отвода конца электродной проволоки напряжение на дуге возрастает, и когда оно достигает определенной величины, двигатель реверсируется и начинает подавать электродную проволоку в зону дуги. Время этой операции на циклограмме обозначено t1.

После возбуждения дуги начинается операция «Сварка», во время которой в зону дуги подается электродная проволока и перемещается сварочная каретка. Длительность операции, обозначенная на циклограмме t2, зависит от длины шва и скорости сварки. После окончания операции «Сварка» происходит растяжка дуги, осуществляется она путем прекращения подачи электродной проволоки в зону дуги без выключения сварочного напряжения. Под действием напряжения дуга продолжает гореть, и конец электродной проволоки оплавляется, растягивая дугу до тех пор, пока она не оборвется. При обрыве дуги выключается сварочное напряжение. Время операции «Растяжка дуги» обозначено на циклограмме t3

На рис. 8.3, б представлена функциональная схема системы управления циклом сварки. При замыкании выключателя S через реле включения контактора РВК включается контактор источника питания КИП, подавая сварочное напряжение на электрод. В это же время с помощью системы управления электроприводом подачи проволоки СУЭП и устройства реверса двигателя УРД запускается двигатель подачи проволоки ДПП. Конец электродной проволоки отводится от детали, дуга возбуждается, и напряжение на ней (Уд начинает увеличиваться. Через схему совпадения И напряжение дуги подается на пороговое устройство ПУ, которое срабатывает при достижении напряжением заранее установленного значения. Сработав, пороговое устройство запускает через систему управления электроприводом каретки СУЭК двигатель перемещения каретки ДПК и с помощью устройства реверса УРД реверсирует ДПП. С этого момента начинается подача электродной проволоки в зону дуги и происходит сварка.

По окончании сварки элемент S выключают, и двигатель ДПП останавливается, прекращая подачу проволоки. Останавливается также и двигатель ДПК, так как пороговое устройство вернулось в исходное состояние из-за снятия сигнала со входа схемы И выключателем S. Контактор КИП продолжает оставаться включенным, потому что РВК снабжено устройством задержки на отпускание УЗО. Происходит растяжка дуги. По истечении времени t3, определяемого УЗО, реле РВК обесточивается, и контактор КИП отключает сварочное напряжение. На этом цикл работы заканчивается.

35.

36.

СИСТЕМЫ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

Теории автоматического регулирования и управления

39.

Основные понятия, классы задач и виды управления

41.

42.Среди технических объектов, создаваемых для удовлетворения различных производственных процессов, хозяйственных, оборонных и других нужд общества, значительная доля таких, которые не могут обеспечить желаемое течение процесса или функционирование объектов (достижение желаемой цели) без специально организованной коррекции процессов в них и соответственно воздействий извне на них. Во многих случаях такие корректирующие воздействия извне необходимы только для некоторой части технического объекта или объекта в целом.

43.Объекты, в которых протекает управляемый процесс, называются объектами управления (ОУ). Это разнообразные технические устройства и комплексы, технологические или производственные процессы. Состояние объекта можно характеризовать одной или несколькими физическими величинами, называемыми корректирующими воздействия, или управляемыми, регулируемыми переменными, а процессы выработки и осуществления управляющих воздействий – управлениями. При выборе вида и принципа управления должны учитывать два основных требования, вытекающих из назначения управления: во-первых, цель и вид управления должны быть согласованы с видом желаемого функционирования объекта (с целью функционирования), во-вторых, принципы управления и значения параметров управляющих воздействий должны быть согласованы со свойствами ОУ. Для технического устройства, например, сварочного источника питания, регулируемой переменной величиной может быть напряжение на его выходных клеммах в зависимости от тока процесса сварки; для производственного участка или цеха – объем выпускаемой им промышленной продукции.

44.Как правило, к объекту управления приложено два вида воздействий: корректирующее, управляющее воздействие извне z(t) и возмущающее f(t); состояние объекта характеризуется переменной х(t) (рис.1.1).

45.

46.

47.

48.Рис. 1.1. Сигналы в объекте управления

49.

50.Изменение регулируемой величины х(t) обусловливается как управляющим воздействием z(t), так и возмущающим, или помехой, f(t).

51.Воздействия, прикладываемые к объекту управления с целью изменения управляемой величины в соответствии с требуемым законом, а также для компенсации влияния возмущений на характер изменения управляемой величины, называются управляющими.

52.Возмущающим называется такое воздействие, которое нарушает требуемую функциональную связь между регулируемыми или управляемыми переменными и управляющим воздействием. Если возмущение характеризует действие внешней среды на объект, то оно называется внешним. Если это воздействие возникает внутри объекта за счет протекания нежелательных, но неизбежных процессов при его нормальном функционировании, то такие возмущения называются внутренними.

53.Основная цель автоматического управления любым объектом или процессом состоит в том, чтобы непрерывно поддерживать с заданной точностью требуемую функциональную зависимость между управляемыми переменными, характеризующими состояние объекта, и управляющими воздействиями в условиях взаимодействия объекта с внешней средой, т.е. при наличии как внутренних, так и внешних возмущающих воздействий. Математическое выражение этой функциональной зависимости называется алгоритмом управления.

54.Любой объект управления сопряжен с одним или несколькими регуляторами, формирующими управляющие воздействия, подаваемые на регулирующий орган. Объект управления совместно с управляющим устройством, или регулятором, образуют систему управления, или регулирования. При этом, если человек не участвует в процессе управления, то такая система называется системой автоматического управления.

55.Система – это совокупность взаимосвязанных и взаимодействующих элементов, предназначенная для достижения определенных целей (решения определенных задач), обладающая свойствами целостности и законченности.

56.Регулятор системы представляет собой комплекс устройств, соединенных между собой в определенной последовательности и осуществляющих реализацию простейших операций над сигналами. В связи с этим представляется возможным проведение декомпозиции (расчленения) регулятора на отдельные функциональные элементы – конструктивно-целостные ячейки, выполняющие одну определенную операцию с сигналом. К таким операциям следует отнести:

57.1) преобразование контролируемой величины в сигнал;

58.2) преобразование:

59.а) сигнала одного рода энергии в сигнал другого рода энергии,

60.б) непрерывного сигнала в дискретный сигнал - и обратно,

61.в) сигнала по величине энергии,

62.г) вида функциональной связи между входными и выходными сигналами;

63.3) хранение сигналов;

64.4) формирование программных сигналов;

65.5) сравнение контролируемых и программных (требуемых) сигналов и формирование сигнала рассогласования (ошибки);

66.6) выполнение логических и арифметических операций;

67.7) преобразование частотных свойств сигнала (сжатие, модуляция);

68.8) распределение сигналов по различным каналам управления;

69.9) применение сигналов для воздействия на объект управления посредством регулирующих органов.

70.Перечисленные операции с сигналами выполняются элементами системы автоматического управления (САУ). Эти сигналы используются в дальнейшем как основа управления всего многообразия автоматики, применяемой в различных системах по характеру, назначению и принципу действия в САУ и контроля.

71.Структура системы – совокупность и характер связей и отношений элементов в системе. Нарушения структуры объекта, как правило, приводят к изменениям его свойств и соответственно хода процессов в нем, а, следовательно, и возможностей достижения желаемого функционирования. Возмущения на структуру физически проявляются в виде изменений уровня (вплоть до полной потери) работоспособности отдельных элементов (изменений свойства законченности) или нарушений связей между элементами (нарушений свойства целостности). В теории надежности возмущения этого класса называют отказами.

72.С точки зрения выбора методов анализа эволюции работоспособности объектов, а также обеспечения необходимого уровня их работоспособности важно различать вид возмущений на структуру: внутренние и внешние.

73.В практической деятельности человечество встречается со значительным разнообразием физических принципов функционирования и назначений технических объектов, однако число классов задач управления ими невелико и может быть сведено к четырем классам [8]:

74.1. Задачи обеспечения заданного характера изменения координат или некоторых функций от них объекта управления. Задачи этого класса наиболее часто встречаются в практике автоматизации технологических процессов, например, САУ скоростью сварки, скоростью подачи электродной проволоки, током и напряжением на дуге и т.п.

75.2. Задачи коррекции динамических свойств объектов управления, например задачи перевода из естественного неустойчивого характера процессов в объекте в устойчивый процесс; из колебательного – в апериодический и т.п. Такого рода задачи чаще всего встречаются в процессе управления переносом металла с электрода в сварочную ванну при автоматической сварке плавящимся электродом, в процессе управления проплавляющей способности дуги при импульсно-дуговой сварке неплавящимся электродом тонколистовых конструкций, управления подвижными объектами, в частности летательными аппаратами.

76.3. Задачи компенсации возмущений, воздействующих на процессы в объектах (действия факторов внешней среды или изменений параметров собственных свойств объектов) с целью сохранения желаемого характера их функционирования. Этот класс задач управления включает три типичных, широко распространенных в практике автоматизации объектов подкласса.

77.3.1. Задачи компенсации возмущений, вызывающих отклонения от желаемых значений координат процессов в объектах. Их называют возмущениями на координаты объектов. Редко встречаются объекты, не подверженные возмущениям на координаты. В качестве примеров можно отметить возмущения по длине дуги при сварке, которые существенно влияют на энергетические параметры процесса сварки и геометрические параметры шва. Изменения электрической нагрузки сварочных источников тока вызывают отклонение выходного напряжения от номинальных величин и т. п. Заметим, что в дифференциальных уравнениях, описывающих процессы в объектах, возмущения этого класса представляются в виде дополнительных членов в правых частях уравнений.

78.3.2. Задачи компенсации возмущений, приводящих к нежелательным изменениям параметров динамических свойств объектов. Действие возмущений этого вида в дальнейшем будем называть параметрическими, которые приводят к изменениям не только значений координат процессов в объекте, но и качественного характера самих процессов. Например, объекты с устойчивым характером процессов могут переходить в разряд объектов с неустойчивыми процессами. Параметрические возмущения проявляются, например, в форме изменения теплофизических параметров (коэффициентов теплопередачи, теплоотдачи) в объектах теплоэнергетики и химии, в форме изменения эффективности рулей в летательных аппаратах, в форме старения и износа в электронных и электромеханических установках и т. д.

79.В дифференциальных уравнениях динамики объектов этот вид возмущений проявляется в виде переменных, зависящих от времени или координат других параметров процессов, коэффициентов.

80.3.3. Задачи компенсации возмущений, приводящих к нежелательным изменениям структуры объектов. Такие возмущения называют возмущениями на структуру или структурными возмущениями. Для полного их раскрытия обратимся к некоторым исходным понятиям. Прежде всего, отметим, что большинство объектов представляют собой систему элементов.

81.Внутренние возмущения являются следствием скрытых дефектов элементов объекта или связей между ними, проявляются случайным образом в процессе эксплуатации при соблюдении установленных для объекта технических условий эксплуатации.

82.Внешние возмущения являются следствием внешних неблагоприятных воздействий на объект, выходящих за рамки установленных (нормальных) технических условий эксплуатации объекта. Работоспособность объектов и систем управления при внешних неблагоприятных воздействиях и методы ее обеспечения исследуются в теории живучести.

83.4. Задачи координации взаимодействия элементов объекта. Для многих объектов сложной структуры, т. е. многоагрегатных объектов, желаемое их функционирование достигается при соблюдении установленных точностных и временных условий. Например, последовательности включения, синхронности отдельных операций и т. п.

84.Для решения выделенных четырех основных классов задач управления достаточно организовать с помощью технических средств и (или) привлечения людей (операторов) один или несколько следующих видов управления:

85.· координатное управление, при котором управляющие воздействия представляют собой изменения входных координат физических процессов в объекте, ограничений области допустимых значений некоторых координат или показателей качества процессов в объекте;

86.· параметрическое управление, при котором управляющие воздействия – изменения значений физических параметров элементов объекта;

87.· структурное управление, при котором управляющие воздействия – изменения состава элементов и (или) связей между ними и режимов функционирования.

88.При автоматизации конкретных объектов, особенно объектов сложной структуры – технических комплексов, названные виды управлений применяют при построении управляющих систем в различных сочетаниях. Выбор областей их применения составляет одну из главных проблем формирования функциональной структуры управляющих систем.

89.Различают несколько видов систем автоматического управления применительно к разнообразным техническим задачам:

90.· частичная автоматизация управления, когда создается частично автоматизированная система управления технологическим процессом, где обслуживающий персонал, располагающий информацией (сведениями) о задаче управления, включается в процесс управления. При этом оператор воздействует только на управляющий элемент, а последний через исполнительный элемент действует на объект (рис. 1.2,а). Примером таких систем являются автоматы для сварки в среде защитных газов типа АДГ-502, АДГ-601 и под флюсом АДФ-1001, АДФ-1200, контактные машины для стыковой сварки оплавлением типа МСМУ-150 и контактной точечной сварки - МТМ-75;

91.· полная автоматизация контроля, когда системой автоматического контроля осуществляется автоматический контроль, перед которым стоит только задача сбора информации о состоянии объекта (рис. 1.2, б);

92.· полная автоматизация управления, представляющая наиболее совершенный вид автоматизации, сочетающий в себе использование информации о задачах управления и сведений о его результатах (рис. 1.2,в). В этом случае управление объектом происходит полностью автоматически, т.е. без участия оператора, например, САУ технологическим процессом контактной и дуговой сварки на основе управляющего вычислительного комплекса 15ВУМС-25-025.

93.

94.

95.

96.Рис.1.2. Разновидность функциональных схем управления:

97.а – система управления; б – система контроля;

98.в – система автоматического управления с обратной связью

99.

100.САУ могут строиться по разомкнутому (см. рис.1.2.а, б) и замкнутому (см. рис.1.2, в) принципу. Более широкое распространение получили замкнутые системы управления, на анализе которых будет сосредоточено внимание при рассмотрении примеров систем.

Система автоматического регулирования дуговой сваркой плавящимся электродом саморегулированием (АРДС)

Сварочная дуга как объект регулирования обладает положительным самовыравниванием, т.е. свойством без какой-либо внешней системы автоматического регулирования противостоять возмущениям либо с полной их отработкой, либо с установкой новых энергетических параметров режима со значениями, близкими к исходным. Это свойство проявляется при постоянной скорости подачи электрода при начальных устойчивых режимах горения дуги, т.е. при условии, что в исходном режиме скорость плавления (интегральная) равна скорости подачи:

В сварке этот процесс называют саморегулированием и новые, отличающиеся от исходных, значения тока и напряжения, которые устанавливаются после возмущения, можно считать статическими ошибками системы саморегулирования.

Процесс сварки с плавящимся электродом характеризуется статической характеристикой устойчивой работы (рис. 15). Каждому значению соответствует своя характеристика. Пересечение этой характеристики с внешней характеристикой источника питания дает значение энергетических параметров сварки (Iд и Uд) для заданных условий.

Так как скорость плавления определяется величиной тока и напряжения, то уравнение статической характеристики устойчивой работы находят из равенства

Решая его относительно сварочного тока:

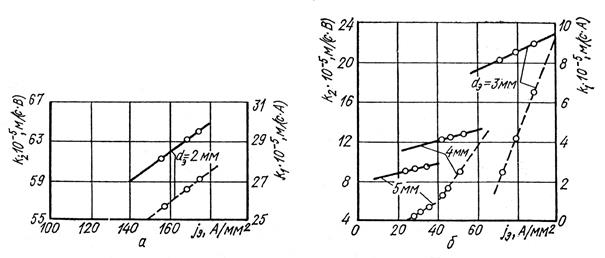

где ki и ku – коэффициенты саморегулирования системы по току и напряжению.

В выражении (2) знак минус означает, что увеличение напряжения (удлинение дуги) уменьшает скорость плавления за счет увеличения охлаждающего действия окружающей дугу атмосферы. Это справедливо для большинства сварочных дуг за исключением некоторых режимов при сварке в СО2 с частыми короткими замыканиями при малых скоростях подачи электрода.

Составляющая Vпп/ki называется заданным значением тока (Iз). Это условное значение тока, который имел бы место, если бы скорость плавления зависела только от тока, т.е. при ku = 0. Таким образом формулу (3) можно переписать как Iд = I з + ∆I , где ∆I = ( ku/ ki) Uз .

Рис. 15. Статические характеристики системы саморегулирования

Практически саморегулирование проявляется в следующем. Если длина дуги по каким-либо причинам (например, наличие прихватки на линии соединения) укорачивается, то это приведет к увеличению Iд и снижение Uд. В результате скорость плавления возрастает и восстановится прежняя длина дуги и соответственно исходные значения Iд и Uд. Таким образом, при относительно небольших возмущениях полностью отрабатывается ошибка по длине дуги. То же произойдет при удлинении дуги: Vпл замедлится и режим восстановиться. Отсюда следует, что при постоянной скорости подачи электрода независимое регулирование тока или напряжения сварочной дуги невозможно.

В случае изменения напряжения сети или внутреннего сопротивления источника (возмущения со стороны источника питания) новая точка пересечения характеристик даст отклонение от исходного режима, т.е. статические ошибки I и U (рис. 15).

Чем ближе к вертикали статические характеристики устойчивой работы, тем меньше I при всегда имеющей место U. Таким образом, система саморегулирования (АРДС) лучше отрабатывает возмущения по току и хуже по напряжению. Это означает, что влияние на глубину проплавления возмущений по длине дуги и возмущения со стороны источника слабее, чем на ширину шва. В связи с этим при сварке с независимой подачей электродной проволоки напряжение дуги нужно подбирать более точно (до нескольких вольт), а величина тока может иметь отклонение от заданной до нескольких десятков ампер.

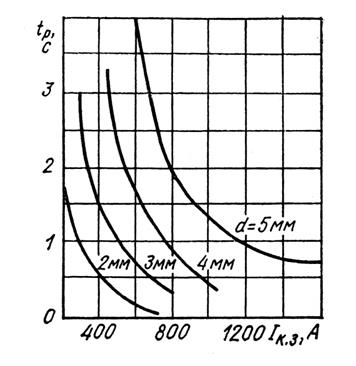

Все вышеуказанное имеет в виду усредненные параметры динамики сварочного процесса, так как не учитывает капельный перенос металла при сварке с короткими замыканиями, а также увеличение ki и ku с ростом плотности тока на электроде. Интенсивность саморегулирования (снижение длительности переходного процесса tр) возрастает при уменьшении диаметра электрода (рис. 16), увеличении скорости его подачи и уменьшении крутизны падения внешней характеристики источника питания.

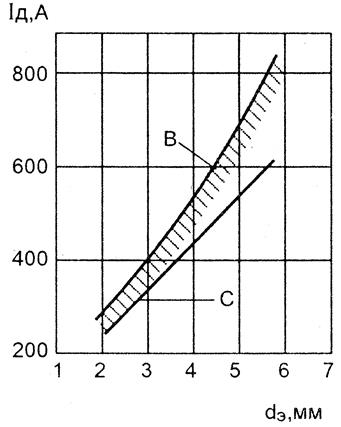

Рис. 16. Длительность переходных процессов при сварке под флюсом

На принципе саморегулирования построены аппараты с независимой подачей электродной проволоки для механизированной сварки под слоем флюса и в защитном газе плавящимся электродом. Практически система АРДС хорошо работает при высоких плотностях тока (диаметр проволоки до 3мм) и при колебаниях напряжения сети до 8%, рис. 17.

При увеличении диаметра электрода или снижении плотности тока на электроде и уменьшении Vпп для получения качественного сварного шва в условиях возмущений саморегулирования становится недостаточно, рис. 18. Таким образом основным требованием к оборудованию для сварки плавящимся электродом малого диаметром является обеспечение постоянство скорости подачи электродной проволоки.

Рис. 17. Зависимость коэффициентов саморегулирования по току k1 (сплошные линии) и по напряжению k2 (штриховые линии) от плотности тока в электроде

Рис. 18. Влияние диаметра электрода на силу тока, обеспечивающую саморегулирование дуги при сварке плавящимся электродом: ниже С – невозможность качественной сварки; ниже В – затянутый процесс саморегулирования

Электроприводы механизмов подачи электродной проволоки работают в условиях колебаний напряжения сети и изменения в широком диапазоне нагрузки – момента сопротивления на валу двигателя. Особенно существенным может быть изменение момента при полуавтоматической сварке в среде защитного газа при манипуляциях сварочной горелкой. Для этих приводов применяют либо трехфазные асинхронные двигатели переменного тока, как имеющие относительно жесткие характеристики, либо двигатели постоянного тока независимого возбуждения с системой стабилизации частоты вращения. В отсутствие системы стабилизации для надежной работы привода приходится завышать мощность двигателя. Применение двигателей переменного тока затрудняет регулирование частоты вращения, поэтому применяют сменные шестерни или коробки скоростей. Двигатели постоянного тока лишены этих недостатков, но без системы стабилизации их механическая характеристика недостаточно жесткая. В настоящее время в приводах применяют управляемые тиристорные выпрямители или более сложные схемы с транзисторным управлением. В последнем случае для разгрузки силовых транзисторов привода используют амплитудо-частотную модуляцию.

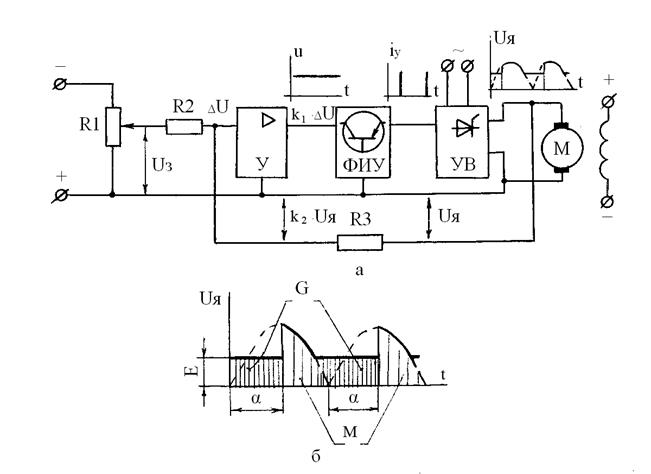

Функциональная схема более простого тиристорного привода с системой стабилизации показана на рис. 19. Двигатель постоянного тока с независимым возбуждением подключен к управляемому выпрямителю на тиристорах УВ, рис.19, а. Управление выпрямителем осуществляется электронным фазоимпульсным устройством ФИУ, вход которого подключен к усилителю напряжения У. Чем больше входное напряжение ФИУ, тем меньше угол управления тиристорами, больше среднее напряжение на якоре двигателя М и больше частота вращения. На вход усилителя подается разность ∆U между напряжениями задания Uз и частью напряжения с якоря Uя . Таким образом изменение этой разности приводит к изменению частоты вращения якоря двигателя. При увеличении момента сопротивления на валу двигателя и снижении частоты вращения снижается Uя . Разность ∆U увеличивается, увеличивая входное напряжение в ФИУ. В результате этого фазовый угол управления тиристорами уменьшается, среднее напряжение на якоре возрастает и частота вращения увеличивается до заданной. Такой принцип управления тиристорами называется вертикальным. Использование Uя в качестве сигнала обратной связи возможно потому, что тиристор открыт лишь часть полупериода (рис. 19, б).

В оставшуюся часть времени напряжение к якорю не прикладывается, он вращается по инерции, работая в режиме генератора, и создает ЭДС на щетках, пропорциональную своей частоте вращения. Величина этой ЭДС и используется как сигнал отрицательной обратной связи. Появление напряжения питания после отпирания тиристоров вносит ошибку в этот сигнал, поэтому более точно работает система с датчиком – тахогенератором, ЭДС которого строго соответствует частоте вращения. Тахогенераторы в приводах подачи электродной проволоки как правило не используют из-за трудности их соединения с двигателями и увеличения габаритов оборудования.

Рис. 19. Функциональная схема системы стабилизации (а) и изменение

напряжения на якоре двигателя (б): G – режим генератора, М – двигателя

Как следует из описания работы системы стабилизации, она работает по пропорциональному закону и ошибка в ней и при использовании тахогенератора неизбежна. Несмотря на это, эти системы с успехом эксплуатируются и ошибка в них не превышает 10%.

Система автоматического регулирования напряжения дуги для сварки плавящимся электродом (АРНД СПЭ)

В сварочных установках системы автоматического регулирования напряжения дуги при плавящимся электроде называют системами с зависимой подачей электродной проволоки, имея в виду зависимость скорости подачи от напряжения на дуге. Подобное регулирование осуществляет сварщик при ручной дуговой сварке покрытыми электродами, изменяя скорость подачи электрода к изделию в зависимости от наблюдаемой им скорости плавления конца электрода. Такие системы регулирования были реализованы уже в первых установках механизированной сварки для стабилизации длины дуги и в настоящее время применение их особенно целесообразно для сварки и наплавки под керамическими флюсами, наплавки легированных слоев и т.п., т.е. в тех случаях, когда предъявляются повышенные требования к точности напряжения сварочной дуги. Следует иметь в виду, что чем меньше скорость подачи проволоки, больше ее диаметр и меньше плотность тока, тем эффективнее работа системы, так как в этом случае будет безусловное выполнение отношения tp ≪ Tт, где tp – время регулирования (время отработки системой возмущения), а Тт – тепловая постоянная, характеризующая инерционность процессов нагрева и плавления металла. При выполнении этого соотношения возмущения по напряжению дуги, связанные с изменением напряжения сети, изменением профиля поверхности свариваемых деталей, изменением скорости подачи электродной проволоки не отразятся на формировании сварочного шва.

Система АРНД для сварки плавящимся электродом работает по пропорциональному закону:

где Vпп – скорость подачи электродной проволоки;

kр – коэффициент усиления регулятора;

Uд – напряжение дуги;

Uр – заданное напряжение регулятора.

При установившемся режиме скорость подачи электрода Vпп равна скорости плавления Vпл, которая определяется энергетическими параметрами режима:

где ki и ku – коэффициенты саморегулирования по току и напряжению.

Приравнивания (4) к (5) и решая относительно Uд, получим уравнение статической характеристики системы АРНД:

где выражение kр·Uр / (kр+ku) = Uз – называют заданным напряжением дуги и выражение (6) может быть переписано как Uд = Uз + ∆U.

Коэффициент регулирования kp количественно выражает реакцию выходной величины регулятора Vпп на изменение регулируемой величины ∆Uд:

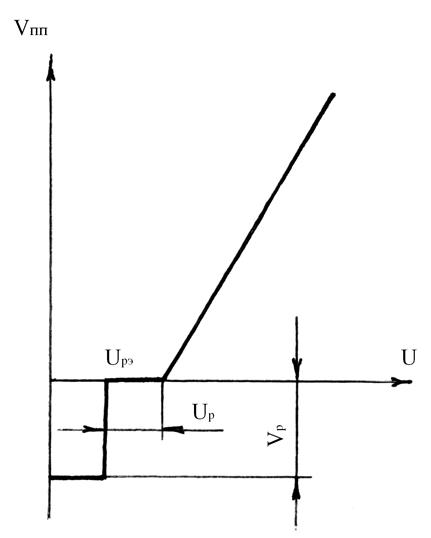

Статические характеристики системы АРНД и внешние характеристики источника питания представлены на рис. 20.

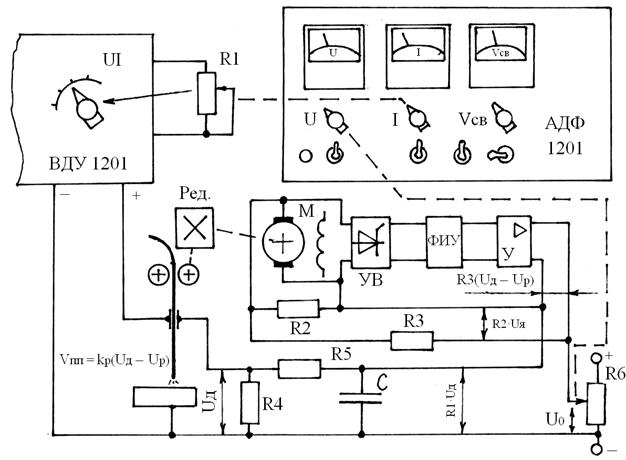

Изменение kр приводит к изменению наклона статической характеристики регулятора системы АРНД (прямые 4 и 5, рис. 20), то же действие оказывает изменение вылета электрода: больше вылет – больше наклон характеристики. Из рисунка видно, что система отрабатывает возмущения по напряжению с некоторой ошибкой ∆U, которая тем меньше, чем ближе характеристика к горизонтали (больше kp). Отсюда следует, что регулятор системы АРНД не оказывает прямого влияния на сварочный ток, и настройка сварочного тока должна производиться настройкой источника питания (углом наклона внешней характеристики), а настройка напряжения – установкой заданного напряжения дуги на сварочном тракторе, имеющем регулятор системы АРНД. Примером такой системы является схема сварочного трактора АДФ 1201.

Рис. 20. Статические характеристики системы АРНД: 1 и 2 – внешние характеристики источника питания при изменении напряжения сети; 2 и 3 – тоже при изменении внутреннего напряжения источника; 4 и 5 – статические характеристики регулятора АРНД

Упрощенная электрическая схема и пульт управления сварочного трактора АДФ 1201 представлены на рис. 21. Управление электроприводом подачи электродной проволоки осуществляется по схеме системы автоматической стабилизации частоты вращения электродвигателя, на вход которой дополнительно подается напряжение дуги через делитель R4 и R5. Таким образом, на вход усилителя подается алгебраическая сумма трех напряжений: дуги, заданного и обратной связи по напряжению якоря двигателя подачи проволоки. Напряжение выхода усилителя, преобразованное фазоимпульсным устройством (ФИУ), управляет тиристорным выпрямителем (УВ), к которому подключен якорь электродвигателя М. Пренебрегая нелинейностью регулировки Uя = f(U0), можно считать, что

где kp – общий коэффициент учитывающий k1… k4.

Рис. 21. Функциональная схема системы АРНД трактора АДФ 1201

с источником питания ВДУ 1201

Статическая характеристика регулятора скорости подачи электрода показана на рис. 22. При постоянной величине Uр скорость подачи электрода линейно зависит от напряжения дуги. При напряжении короткого замыкания Uрэ (начало процесса сварки под слоем флюса) в регуляторе происходит изменение направления движения проволоки и она движется вверх с маршевой скоростью до возбуждения дуги и появления напряжения Uд. Напряжение реверса электрода Uрэ составляет несколько вольт и устанавливается перед началом эксплуатации оборудования. Таким образом, система отрабатывает требуемый закон регулирования и настройка на заданный режим заключается в установке тока регулятором «I» ( наклон падающей характеристики) на пульте трактора (соответствует регулятору «UI» на источнике ВДУ 1201), а напряжение – регулятором «U» , что соответствует установке требуемой скорости подачи сварочной проволоки.

Рис. 22. Статическая характеристика регулятора скорости подачи электрода

Рассмотренная система имеет широкое применение и, работая совместно с источником, имеющим систему стабилизации сварочного тока, обеспечивает достаточную точность регулирования. Качество регулирования повышается по мере совершенствования элементной базы промышленной электроники и электропривода, применяемой в сварочном оборудовании.

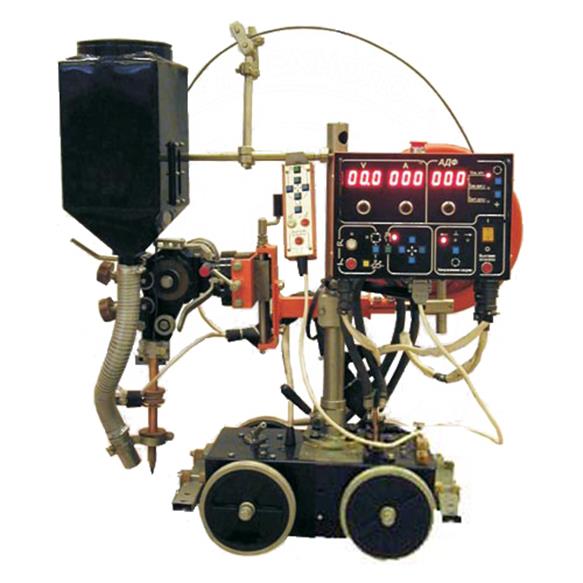

Так в тракторах типа АДФ, выпускаемых с начала 2000-х годов (АДФ-850, АДФ-1000, АДФ-1250), в схеме управления используется микропроцессор. Применение электронного управление позволило обеспечить работу трактора как в системе АРДС, так и в АРНД, а также более гибкую надежную систему зажигания дуги (стартовые режимы) и предварительные настройки перед сваркой. Внешний вид трактора АДФ-1000 представлен на рис. 23.

Рис. 23. Внешний вид сварочного трактора АДФ-1000 с микропроцессором в системе управления

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Читайте также: