Автоматизация сварочных процессов и производств

Обновлено: 16.05.2024

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Необходимость автоматизации сварочных процессов определяется, прежде всего, такими их характерными особенностями, как высокие энергетические параметры, скоротечность отдельных этапов энергетических преобразований и процесса формирования сварного соединения, труднодоступность зоны сварки для непосредственного измерения и контроля, повышенный уровень вредных воздействий на здоровье человека и необходимость оперативной оптимизации сварочных процессов в соответствии с выбранным критерием.

В общем объеме операций по производству сварных конструкций на процесс сварки обычно приходится 15. 20%, однако он определяет свойства и эксплуатационную надежность конструкций. Большое количество параметров, влияющих на ход сварочных процессов, и высокие скорости их изменения требуют для управления ими обработки значительного объема информации в единицу времени, поэтому автоматизация оказывается обязательным условием успешного и качественного выполнения сварочных процессов. Невозможность поддержания непрерывной вольтовой дуги при сварке плавящимся электродом обусловила создание автоматического регулятора Н. Г. Славяновым, что и обеспечило реальную возможность промышленного применения дуговой сварки плавящимся электродом.

Цель автоматизации сварочных процессов - получение сварных соединений с требуемыми свойствами при наилучших технико-экономических показателях без непосредственного участия человека. Автоматизация сварочных процессов, при которой повышается точность управления и контроля, а также исключается влияние на технологический процесс субъективных факторов (мастерство рабочего, его утомляемость и т. п.), направлена прежде всего на повышение качества сварных соединений и его стабилизацию в пределах партии однотипных изделий. Исключение или сведение к минимуму количества недопустимых дефектов сварных швов снижает потери рабочего времени, энергетических и материальных ресурсов, связанные с исправлением брака.

Автоматизация сварочных процессов сопровождается реальным повышением производительности труда и экономией трудовых ресурсов.

Социальный аспект автоматизации предполагает освобождение человека от непосредственного выполнения сварочных операций и управления сварочным оборудованием прежде всего в условиях вредных, либо опасных для здоровья, а также при выполнении рутинных операций нетворческого характера. Автоматизация сопровождается созданием новых средств производства, которые в свою очередь служат основой разработки и применения прогрессивных технологий сварки.

Непосредственное решение общей задачи автоматизации сварочного производства затруднено многомерностью объектов. Выбор оптимального варианта стратегии управления сварочными процессами определяется типом технологического процесса и основными целями. Аппаратура и системы управления классифицируются по алгоритму управления, который определяет выбор альтернативной цели управления. При этом можно выделить следующие группы систем управления.

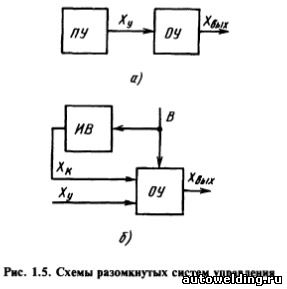

Для решения простейших задач автоматизации сварочных процессов таких, как перемещение источника нагрева, подача присадочного материала при сварке плавлением, изменение силы сварочного тока при контактной сварке, применяют программное управление с разомкнутым циклом (рис. 1.5, а). Программирующее устройство (ПУ) изменяет управляющее воздействие Хy по закону, задающему требуемые изменения управляемой величины в сварочном процессе как объекте управления (ОУ). Для предупреждения вредного влияния на сварочный процесс отдельных ожидаемых возмущений, например, изменения напряжения сети, используют разомкнутые системы компенсации, обладающие повышенным быстродействием (рис. 1.5, б). При возникновении возмущения В оно преобразуется измерителем возмущений ИВ в компенсирующий сигнал, устраняющий влияние возмущения В на выходной параметр Хвых.

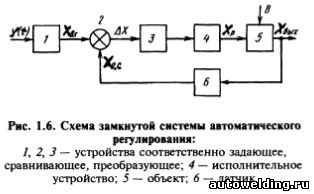

В замкнутых системах автоматического регулирования (САР) изменение регулирующего воздействия Хр (рис. 1.6), определяющего изменение регулируемой величины Хвых, происходит до тех пор, пока Хвых не достигнет требуемого значения и не восстановится равновесие системы регулирования, определяемое условиями:

Источником корректирующего воздействия на систему служит главная (отрицательная) обратная связь, сигнал Хо.с которой определяется только отличием измеренного значения Хвых от задаваемого Хвх, и не зависит от параметров и места приложения возмущений В. Обратные связи выполняют на основе измерителей силы сварочного тока, напряжения,различных видов излучений из зоны сварки, положения границы шлак-металл при электрошлаковой сварке, перемещений электродов или заготовок при контактной сварке и других параметров сварочного процесса. Замкнутые САР применяют прежде всего для стабилизации энергетических параметров сварочных процессов.

Эффективность автоматизации сварочных процессов во многом определяется точностью подготовки заготовок и их сборкой.

Размеры заготовок получаются из предшествующих сварке технологических (заготовительных) операций и, следовательно, предопределяют линии стыков с их неточностями по направлению, зазору, превышению кромок и др. Поэтому автоматизация сварочных процессов целесообразна и эффективна только при наличии механизации и автоматизации заготовительных и сборочных операций. Даже при выполнении этих условий неизбежны отклонения положения и формы соединений в результате значительных температурных деформаций и перемещений свариваемых деталей вследствие неравномерности нагрева изделия при сварке.

Для автоматического ведения электрода по оси стыка при дуговой сварке при нарушении прямолинейности стыка вследствие погрешностей их подготовки под сварку, тепловых деформаций, а также при сварке криволинейных швов применяют следящие системы. В таких системах закон изменения задающего воздействия y(t) — заранее неизвестная функция времени, определяемая текущими отклонениями линии сопряжения свариваемых деталей или параметров стыка (зазора, сечения разделки) от расчетных значений. В качестве средств измерения таких отклонений используют как устройство прямого копирования, так и различные электромеханические, бесконтактные (магнитные, фотоэлектрические) датчики, видеосенсорные и другие подобные устройства.

В общем случае автоматизация сварочных процессов осуществляется на основе совместного использования указанных систем. Так, программное управление последовательностью операций сварочного цикла и перемещения сварочного инструмента, изменениями параметров режима, в частности при зажигании дуги, заварке кратера и т. п. обычно дополняется локальными САР (регуляторами) важнейших параметров режима сварки. По существу локальные регуляторы представляют собой малые вычислители, которые в общем случае решают уравнения типа

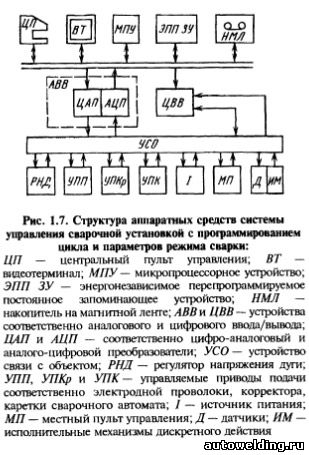

где К0, К1, К2 - коэффициенты, определяемые параметрами настройки устройств 3 и 4 регулятора (см. рис. 1.6). Любую задачу автоматизации сварочных процессов как частный случай общей проблемы обработки информации можно представить совокупностью отдельных операций, выполняемых в определенной последовательности. Универсальным устройством современных вычислительных систем, реализующих заданный программой процесс решения задачи, является микропроцессор. Созданные на основе микропроцессоров, дополненных памятью, внешними устройствами и средствами связи, микроЭВМ характеризуются малыми размерами, низкой стоимостью, высокой надежностью и экономически оправданы не только для группового, но и для индивидуального управления сборочно-сварочными установками и даже отдельными устройствами установки. Пример микропроцессорной системы управления дуговой сваркой приведен на рис. 1.7.

Применение ЭВМ в системах автоматизации позволяет реализовывать адаптивное управление сварочными процессами, которое предполагает самонастройку системы при изменении внешних условий и на основе информации об условиях и качестве формирования сварного соединения. Для этого в системе должно быть реализовано выполнение трех функций идентификации (определениемгновенного состояния процесса или системы), принятия решений (программа настройки), настройки (физическая реализация принятого решения), которые позволяют гибко реагировать на появление различных возмущений.

Примером может служить действующая адаптивная система управления сваркой неповоротных стыков труб малого диаметра с автоматической стабилизацией выпуклости в корне шва. Система обеспечивает оценку интегрального эффекта совместного влияния технологических возмущений, характерных для каждого стыка, по энерговложению, необходимому для достижения сквозного провара на начальном участке сварки - участке идентификации. На основании этой информации управляющая микроЭВМ вычисляет изменение параметров сварочного режима для основной части стыка и обеспечивает ввод уставок в задающие устройства регуляторов параметров сварочного режима.

С точки зрения аппаратуры и систем управления электросварочное оборудование следует разделить на следующие виды; оборудование общего применения, специальные машины и установки, сборочно-сварочные линии, сварочные работы. Существует множество типов архитектуры аппаратных средств, на основе которых можно реализовать различные варианты стратегии управления сварочными процессами и оборудованием — контроллеры автономные (оборудование общего применения — автоматы и полуавтоматы для дуговой сварки, машины контактной сварки и др.), линейные и системные (системы управления с распределенной вычислительной мощностью и распределенной конструкцией в качестве локального регулятора; системы управления установками, линиями, роботами).

Промышленные сварочные роботы

Сварочный процесс применяется практически в любом производстве. Передача выполнения этой задачи роботизированным системам позволяет ускорить сварку, улучшить ее качество и повысить производительность труда. Автоматизация процессов с помощью сварочных роботов и роботизированных ячеек – это экономия ресурсов и денег.

Сварочный робот — это устройство, которое способно заменить усилия сразу нескольких специалистов по сварочным работам.

В конечном итоге процесс получается быстрым, точным, а результат прочным и надежным.

Экономится бюджет, необходимый для оплаты труда сварщика, процесс производства становится полностью автоматизированным и главное — качество даже самых сложных изделий всегда безупречно, отвечает требованиям заказчика.

Технологии сварки доступные для роботизации:

Автоматизация с использованием роботов для сварки выгодна с различных точек зрения:

- во-первых, она увеличивает производительность, поскольку техника способна бесперебойно функционировать много дней подряд, без выходных, больничных или отпусков;

- во-вторых, снижаются производственные затраты, увеличивается конкурентоспособность;

- в-третьих, устраняется воздействие человеческого фактора, улучшается качество;

- в-четвертых, позволяет исключить влияние вредных факторов на персонал;

- в-пятых, загруженные работой сварочные автоматизированные машины окупаются быстро, несмотря на значительную первоначальную цену, а затем приносить вам дополнительную прибыль.

Робот-сварщик – это специалист высочайшей квалификации. Роботизация сварки позволяет производить работу с постоянной скоростью и высокой точностью, без перерывов, с соблюдением всех параметров. Один агрегат заменяет нескольких опытных сварщиков, при этом он может «повышать квалификацию», осваивать обработку новых изделий.

Линейка сварочных роботов.

На рынке представлены разные сварочные роботизированные системы. Если вам необходим современный, эффективный в действии сварочный агрегат для ответственных и сложных задач полезно рассмотреть решения от ABB (Швеция) и KUKA (Германия) в нашем каталоге роботов. В ассортименте пионеров и лидеров роботостроения, одних из ведущих производителей роботов представлена исчерпывающая линейка, большой выбор моделей по параметрам грузоподъемности, длины руки. Грузоподъемность промышленных манипуляторов составляет от 0.5 до 1000 кг. Радиус действия сварочной автоматизированной машины составляет от 0,5 до 3,5 метров. Но в отдельных случаях он может быть увеличен за счет трека.

Все эти сварочные роботизированные системы просты в обращении: программирование и управление их работой легко освоить. Не требуют частого сервисного обслуживания, рассчитаны на постоянную работу в режиме 24/7.

Оба производителя предлагают оборудование высокого класса. Их взаимный ассортимент позволяет находить решения для любых задач.

Состав сварочного комплекса.

- манипулятор – так называемая «рука робота», со шкафом управления

- позиционер для деталей

- сварочное оборудование

- станция сервиса (автоматической очистки) сварочной горелки

- кондуктора для установки заготовок

- различные датчики положения, поиска, кнопки управления и безопасности

- программное обеспечение

- софт для удаленного написания управляющих программ

- местное освещение

- система вентиляции

- ограждение и контроль доступа.

Интересует информация по теме автоматизации сварочного производства, аудит или цена на сварочный комплекс? Тогда воспользуйтесь специальной формой для обратной связи — мы свяжемся с Вами в ближайшее время или позвоните нам по телефону - наши специалисты подробно проконсультируют Вас по вопросам роботизации сварки.

Применение сварочных роботизированных помощников в производстве уже стало важнейшим фактором конкурентоспособности предприятий. Гораздо выгоднее передать часть работы автоматизированным помощникам, ведь это ускоряет технологический процесс, экономит ресурсы и позволяет наладить крупное конвейерное производство.

Один робот для сварки способен заменить целый штат специалистов, при этом он обладает высочайшей квалификацией и способен бесперебойно работать даже в самых тяжелых условиях.

Производство промышленных роботов для сварки представляет собой рынок с высокой конкуренцией, потому что во всем мире наблюдается увеличение спроса на автоматизацию сварочных процессов. Благодаря внедрению инновационных технических решений роботизированная сварка теперь доступна не только крупным промышленным компаниям, но и небольшим производствам.

Сварка роботом открыла новые возможности для развития промышленности во всем мире. Это объясняется целым рядом причин. Все они сводятся к главному тренду – грамотное внедрение автоматизированных помощников в производственный цикл предприятия в разы повышает объем изделий и их качество.

- Автоматизированная машина работает больше и лучше специалиста-сварщика. Современные машины спроектированы таким образом, чтобы бесперебойно работать в режиме 24/7 на протяжении нескольких лет. Они не берут отгулы и не уходят в отпуск.

- Робот для сварки действует гораздо быстрее – те операции, на которые человек тратит час, агрегат может выполнить за пару минут. Соответственно, увеличивается объем свариваемых изделий, при этом снижается себестоимость единицы производимой продукции. За счёт эффекта масштаба предприятие получает дополнительную прибыль.

- Манипулятор работает точнее – он не допускает ошибку из-невнимательности или усталости. Робот выполняет действие в соответствии с запрограммированным алгоритмом, не отклоняясь от траектории. Это позволяет получать стабильно высокое качество сварочного шва, расходуя на выполнение операций меньше материала.

- Роботизированный помощник избавляет человека от вредной для организма работы. Автоматизированный помощник берет на себя самые сложные, монотонные и физически тяжёлые операции, оставляя за оператором функции программирования и контроля. Роботизация уже позволила тысячам предприятий улучшить условия труда и переориентировать рабочую силу на более интеллектуально сложные задачи.

- Промышленные роботы, которые загружены работой, а не простаивают на производстве, – это выгодная инвестиция в развитие предприятия. Они окупаются в достаточно короткие сроки, а затем довольно быстро начинают приносить прибыль.

Манипулятор – это специалист высшей категории, причем он умеет “обучаться” с помощью оператора. Машина способна хранить в программном обеспечении информацию о ранее совершаемых операциях и таким образом значительно упрощать настройку.

Промышленный робот с одинаковым усердием подходит к выполнению сложных и простых операций. Он может быстро переключаться с одной задачи на другую, поочередно обрабатывать различные металлы, не требует переналадки.

В промышленности часто используются роботизированные комплексы, состоящие из нескольких роботов и дополнительного оборудования, которые одновременно выполняют сопутствующие операции и сварку.

ДС-РОБОТИКС имеет большой опыт внедрения как роботов, так и комплексов на предприятия различных отраслей. Будем рады помочь вам найти лучшее техническое решение!

Если у вас есть вопросы о роботизации сварки и стоимости промышленного робота для сварки, либо вы хотите купить промышленный робот, то заполните специальную форму обратной связи внизу страницы. Мы свяжемся с Вами в ближайшее время! Для более оперативного ответа можете позвонить нам по телефону – наши специалисты с удовольствием вас проконсультируют.

Механизация и автоматизация сварочного производства

Механизация и автоматизация существенно различаются по своему содержанию, но в то же время имеют тесную взаимосвязь. Автоматизировать можно только высокомеханизированный процесс. Поэтому автоматизация и рассматривается как высшая степень механизации.

Механизация и автоматизация может быть частичной и комплексной. Частичная механизация и автоматизация охватывает часть производственного процесса, т.е. В этом случае речь идет об отдельных операциях. При комплексном решении весь производственный процесс выполняется с помощью машин и механизмов, установленных в порядке последовательности выполнения операций в соответствии с технологическим маршрутом. В сварочном производстве механизация и автоматизация достигаются за счет применения различных приспособлений, специальных сварочных установок, использования робототехники, создания поточных механизированных и автоматизированных линий, на которых механизированными способами осуществляются работы по заготовке, сборке, сварке и транспортировке сварных изделий, а в ряде случаев - и их отделке.

При решении вопросов механизации и автоматизации в сварочном производстве в первую очередь внимание уделяется сборочно-сварочным работам, которые во многом определяют качество изготовления изделий.

Механизация сборочных работ. Сборка под сварку включает в себя технологические операции, обеспечивающие с соблюдением установленных требований подлежащим сварке деталям необходимое взаиморасположение, заданное чертежом, с закреплением их специальными приспособлениями или прихватками. В зависимости от вида производства, особенностей конструкции и технических условий сборку можно выполнять различными способами: по разметке, по шаблонам или первому изделию, по сборочным отверстиям и в приспособлениях. Решения вопросов механизации и автоматизации сборочных работ можно достигнуть путем применения специальных сборочных приспособлений. Такие приспособления создаются комбинацией по заданной схеме отдельных элементов (базирующих, прижимов,.распорных устройств и др.) с их приводами и элементами управления на общем основании, работающих в соответствии со схемой собираемости изделий. В зависимости от конфигурации собираемых изделий и назначения сборочные приспособления можно разделить на группы.

Сборочные стенды - приспособления с одной, чаще горизонтальной, базовой поверхностью, предназначенные для сборки крупногабаритных изделий. Они имеют неподвижное основание с размещенными на нем установочными и прижимными элементами. Для обслуживания приспособления могут оборудоваться специальными передвижными или переносными устройствами - порталами, катучими балками, перемещающимися площадками и т.п.

Сборочные стапели применяются в тех случаях, когда крупногабаритные изделия имеют сложную объемную конструкцию с расположением деталей в различных пространственных положениях. Базирующие и прижимные элементы крепятся в различных плоскостях, а основания имеют сложную конфигурацию, по форме и размерам соответствующую изделию.

Сборочные кондукторы - приспособления типа стенда или стапеля, состоящие из жесткого основания плоской или пространственной формы с размещенными на нем установочными и прижимными устройствами, обеспечивающими заданное расположение деталей изделия. При использовании таких приспособлений точность сборочных размеров в изделии обеспечивается за счет точности самого приспособления. Поэтому они отличаются повышенной точностью и жесткостью и чаще всего используются для некрупных изделий.

Переносные универсальные сборочные приспособления - стяжки, струбцины, распорные устройства и др., применяемые для сборки разнообразных по форме изделий. В основном их используют в единичном, мелкосерийном производстве, на монтаже и в строительстве.

Для механизации приспособлений их элементы (прижимы, распоры и т.п.) оснащают специальными быстродействующими приводами (гидравлическими, пневматическими, электрическими), приведение в действие которых осуществляется по командам человека или автоматическими устройствами.

Механизация сварочных работ. Оборудование для механизации сварочных работ можно разделить на две группы: оборудование для закрепления и перемещения свариваемых изделий; оборудование для установки и перемещения сварочных аппаратов относительно изделия и передвижения сварщиков.

Оборудование для закрепления и перемещения свариваемых изделий служит для закрепления и размещения изготовляемых изделий в наиболее удобных положениях для выполнения сварки. Основными разновидностями такого оснащения являются манипуляторы, позиционеры, кантователи, вращатели, роликовые стенды, поворотные столы и др.

Манипуляторы предназначены для установки изделия в удобное для сварки положение и вращения его вокруг горизонтальной или вертикальной оси со скоростью сварки при выполнении механизированной или автоматической дуговой сварки.

Позиционеры используют для поворота изделий с целью установки их в удобное для сварки положение. В отличие от манипуляторов они не имеют рабочей скорости в процессе сварки.

Кантователи предназначены для установки изделий в удобное для сварки положение путем поворота их вокруг горизонтальной оси. Во время сварки они, так же как и позиционеры, неподвижны.

Вращатели предназначены для закрепления изделия в постоянно заданном положении и вращения его со скоростью сварки при выполнении швов. Они бывают с вертикальной, горизонтальной или наклонной осью вращения.

Роликовый сварочный стенд: 1 - электродвигатель, 2 - сменные зубчатые колеса, 3 - редуктор, 4, 5 - приводная и холостая роликоопоры, 6 - рама, 7 - электромагнит

Роликовые стенды предназначены для вращения изделий типа тел вращения при выполнении кольцевых швов, а также для. установки таких изделий при выполнении продольных швов по образующей изделия. Они состоят из унифицированных узлов - ходовых роликоопор и приводов, установленных на общем основании.

Консольные колонны для сварочных автоматов: 1 - колонна, 2 - консоль, 3 - сварочная головка, 4 - изделие

Оборудование для установки и перемещения сварочных аппаратов включает различные типы специализированных колонн и тележек. Колонны различают двух типов: для установки несамоходных и самоходных сварочных автоматов. Первые предназначены для выполнения только кольцевых и круговых швов, вторые позволяют выполнять также и прямолинейные швы. Большинство колонн являются поворотными, что дает возможность отводить сварочный аппарат в сторону и устанавливать свободно изделие каким-либо подъемным устройством.

Тележки для сварочных аппаратов применяют для выполнения как кольцевых; так и продольных швов. По всей конструкции они делятся на велосипедные, глагольные и портальные. Такие тележки могут перемещаться с установочной или скоростью сварки при выполнении прямолинейных или кольцевых швов.

Передвижные площадки для сварщика: а - с передвижением вдоль фронта работ, б - с передвижением поперек фронта работ, в - шарнирно-рычажная, г - координатная

К оборудованию для перемещения сварщика относительно изделия относятся различного рода подъемные и подъемно-выдвижные площадки с механизированным приводом дистанционного управления.

с частичной механизацией, при которой используется ручная и механизированная сварка, а остальные процессы производственного цикла (раскрой металла, резка, сборка и др.) выполняются вручную;

с комплексной механизацией, когда механизированы несколько операций, например применяются механизированная резка и сварка, а также и другие вспомогательные действия для их выполнения;

с частичной автоматизацией, при которой основные процессы (сварка, резка) автоматизированы, а остальные работы (заготовка, сборка и др.) выполняются с применением механизированного инструмента и приспособлений с использованием ручного труда.

Высшим типом являются поточные линии с комплексной автоматизацией. Автоматическая сборочно-сварочная линия представляет собой комплекс оборудования, выполняющего без непосредственного участия человека в определенной технологической последовательности и с определенным тактом все операции технологического маршрута. Примером автоматической линии могут служить сборочно-сварочные автоматические линии для производства сварных труб большого диаметра со спиральным швом, на которых с помощью автоматов под наблюдением небольшого количества операторов осуществляются все операции по изготовлению труб из стальной ленты.

Особое значение в автоматизации сварочного производства имеет оснащение его оборудованием с программным управлением. Например, на газорезательной машине «Кристалл» с программным управлением можно вырезать заготовки деталей из стальных листов толщиной до 100 мм. Машина управляется автоматически по заданной программе. Применение сварочного оборудования с программным управлением экономически оправдано в условиях массового и крупносерийного производства.

В сварочном производстве используют сборочно-сварочные линии с различной степенью механизации и автоматизации оборудования и применяемой оснастки с учетом вида производства для многих разновидностей сварных изделий - для сборки и сварки полотнищ крупногабаритных резервуаров, изготовления обечаек, труб, балок и др.

Промышленные роботы для сварки. Промышленный робот - это автоматическая машина, представляющая собой манипулятор с перепрограммируемым устройством управления для выполнения в производственном процессе двигательных и управляющих функций, заменяющих аналогичные функции человека при перемещении предметов производства и технологической оснастки.

Промышленный робот является универсальной технологической системой для выполнения разнообразных действий, свойственных человеку в процессе его трудовой деятельности. Под действием автоматической системы управления робота его манипуляторы совершают движения, подобные движениям рук человека в процессе работы. Работа автоматической руки похожа на работу человеческой руки со своими гибкими соединениями в локте, плече и запястье. Отличительным признаком промышленного робота от других видов роботов является его применение в производственном процессе.

Промышленный робот, обладая большими силовыми возможностями, позволяет освободить человека от монотонного, тяжелого, утомительного, а иногда и вредного или опасного труда. В итоге повышается стабильность качества изделий, возможно ускорение процесса производства. Роботы могут действовать с любой позиции и на любом уровне в пространстве. Современный промышленный робот для сварки может быть определен как манипуляционная система, оснащенная техническими средствами ведения сварочного процесса, с программным управлением координатами сварочного инструмента и изделия и параметрами сварочного режима. Сварочный робот состоит из собственно робота и пульта управления. Робот имеет подвижную руку с захватом, которые обладают свободой пространственных перемещений, в какой-то степени имитируя руку человека. В захвате закрепляется инструмент (сварочная горелка). Большинство сварочных роботов имеют 3 - 5 возможных движений в пространстве (степеней свободы). Комбинирование этих движений позволяет устанавливать сварочную горелку в любых положениях и перемещать ее в любых направлениях в пределах зоны действия робота.

При дуговой сварке в ряде случаев целесообразно разделять функции между манипулятором (роботом), служащим для перемещения сварочного инструмента, и манипулятором, служащим для перемещения свариваемого изделия. При этом оба устройства работают совместно, связанно, по единой программе. Такой прием позволяет упростить кинематическую схему и снизить число потребных степеней свободы самого робота. Программа, по которой сварочный робот выполняет свои движения, заранее вводится в его запоминающее устройство.

Одним из основных преимуществ роботов наряду с автоматизацией процесса является возможность легкой и быстрой смены программы в зависимости от смены свариваемого изделия.

В настоящее время в промышленности используют роботы первого поколения, работающие по жесткой программе. Существенным недостатком роботов первого поколения является требование высокой точности сборки свариваемых деталей и их расположения в рабочем пространстве робота. В настоящее время созданы роботы второго поколения с системами обратной связи, с помощью которых рабочая программа и манипуляции робота автоматически корректируются при изменении положения изделия или его отдельных элементов. Управление таких роботов снабжено микропроцессорной вычислительной техникой.

Наряду с совершенствованием обычных промышленных роботов создаются специальные, действующие в экстремальных (сложных, труднодоступных, опасных для человека) условиях.

Введение в автоматизацию сварочных процессов

Большие перспективы в развитии сварочного производства открывают механизация и автоматизация процесса сварки. Прогресс производства от внедрения этого направления возможен при комплексном подходе к решению задачи, затрагивающем все этапы сварочного производства – заготовительные, транспортные, загрузочные, сварочные, сборочные и отделочные операции. При механизации и автоматизации сварочного производства появляется возможность повышения производительности труда и качества продукции, сокращения численности обслуживающего персонала. Труд рабочего в этих условиях становится более содержательным и творческим, исключается «субъективный фактор» оператора.

При механизированном процессе независимо от степени механизации рабочий частично или полностью освобождается лишь от мускульных усилий, но полностью сохраняется его участие в процессе в связи с необходимостью выполнения функций контроля и управления.

Автоматизация сварки означает перевод сварочного оборудования на автоматический режим работы, внедрение в производство ряда устройств, действующих без участия человека.

Примером частичной механизации и автоматизации в сварке служит процесс дуговой сварки, в котором используются сварочные аппараты с постоянной и управляемой (принудительно) скоростью подачи электродной проволоки. В нем механизированы подача электродной проволоки, перемещение электрода вдоль линии свариваемого стыка, подача флюса (защитного газа); автоматизирован процесс регулирования напряжения дуги изменением по заданному закону скорости подачи электродной проволоки при отклонении напряжения дуги от номинального значения.

Доукомплектация сварочного аппарата системой слежения за линией стыка, средствами регистрации и контроля параметров режима позволяет перейти к стадии более полной автоматизации производственного процесса, когда сварка может выполняться без участия человека: за ним остаются лишь функции предварительной настройки процесса, включения оборудования и наблюдения за ходом процесса сварки.

Все устройства, действующие без непосредственного участия человека, можно подразделить на два класса: сварочные автоматы (или полуавтоматы) и автоматические системы (регуляторы). При использовании автоматов периодическая загрузка изделия, замена инструмента, контроль и подналадка выполняются по ходу работы или автоматически; останов требуется только для наладки. В случае приме- нения полуавтоматов для повторения процесса, установки заготовки, снятия готового изделия и пуска необходимо вмешательство человека.

Автоматические системы (регуляторы) поддерживают неизменными или изменяют по заданному закону физические величины в технических устройствах или технологическом процессе без участия оператора-сварщика.

В последние годы применяют робототехнические комплексы – автоматы, характеризующиеся разнообразием выполняемых операций и значительной мобильностью.

Роботы – это универсальные автоматические манипуляторы с программным управлением, предназначенные для воспроизведения управляющих и двигательных функций человека, обладающие способностью к адаптации.

Автоматизированное и механизированное оборудование объединяют в группы. Одну из них представляет автоматическая линия - производственный участок, специализирующийся на выполнении одной или нескольких однотипных операций технологического процесса. Автоматическая линия состоит из группы станков-автоматов, объединенных общей системой управления и общими транспортными устройствами с единым темпом работы.

На заводах по производству автомобилей, тракторов, сельскохозяйственных машин, вагонов, локомотивов, самолетов, товаров народного потребления в автоматических линиях в качестве станков-автоматов применяют автоматизированные машины для контактной сварки. Автоматизированные дуговые сварочные установки используют в поточно-механизированных и автоматических линиях по производству труб и изделий тяжелого машиностроения.

Известно несколько десятков способов сварки и их разновидностей. Даже неполное их перечисление убедительно показывает широкие технологические возможности этого процесса в разных отраслях машиностроения. Высокое качество работы сварочного оборудования напрямую связано с последними достижениями в области радиоэлектроники, электротехники, оптики, автоматики, микропроцессорной и вычислительной техники.

Способы сварки различаются по степени автоматизации: в одних случаях применены самоприспосабливающиеся системы (например, в дуговой и контактной сварке), в других – использована только механизация процесса, в третьих – сварка осуществляется полностью вручную.

Далее приведена классификация объектов и систем управления сварочными процессами (обозначения способов сварки и оборудования, указанные в скобках, соответствуют РД 03-614-03 – документа Национального аттестационного комитета по сварочному производству):

1. По геометрическим характеристикам изделия:

1.1. Тонкостенные (0. 5 мм).

1.2. Толстостенные (более 5 мм).

1.3. Плоскостные (прямолинейные, криволинейные, короткие, протяженные).

1.4. Пространственные (поворотные, неповоротные).

2. По степени автоматизации:

2.1. Ручная (РД, РАД и др.).

2.2. Механизированная (МП, МАДП и др.).

2.3. Автоматизированная и автоматическая (АФ, ААДП, ААД и др.).

3. По типу технологии:

3.1. Сварка плавлением:

3.1.1. Дуговая:

3.1.1.1. Неплавящимся электродом (РАД, ААД и др.).

3.1.1.2. Плавящимся электродом (РД, МП, МАДП, АФ и др.).

3.1.1.3. Плазменная (П).

3.1.2. Лучевая:

3.1.2.1. Электронно-лучевая (ЭЛ).

3.1.2.2. Лазерная (Л).

3.1.3. Гибридная (Л ААДП).

3.2. Контактная:

3.2.1. Сопротивлением (КСС, КТС и др.).

3.2.2. Оплавлением (КСО).

4. По режимам сварки:

4.1. Непрерывная.

4.2. Импульсная.

5. По уровню управления процессом:

5.1. Разомкнутые системы.

5.2. Замкнутые на объект системы.

6. По принципу построения систем регулирования и управления:

6.1. Системы стабилизации.

6.2. Следящие системы.

6.3. Программные системы.

6.4. Адаптивные автоматизированные и роботизированные комплексы.

Читайте также: