Автоматы для сварки плавящимся электродом

Обновлено: 28.09.2024

Автоматы для дуговой сварки плавящимся электродом осуществляют в процессе работы несколько функций: зажигание дуги, подачу электродной проволоки, флюса или защитного газа в зону дуги, поддержание заданного

режима сварки, перемещение сварочного аппарата и прекращение процесса сварки. Автоматы должны быстро и точно реагировать на различные внешние воздействия: колебания напряжения сети, изменение скорости подачи электродной проволоки и т. п. Общий вид автомата показан на рис. 1.

Основным элементом сварочного автомата является сварочная головка, осуществляющая подачу электродной проволоки и поддержание заданного режима сварки.

К сварочным тракторам относятся переносные сварочные автоматы с самоходной тележкой, которая перемещает автоматы вдоль свариваемых кромок по поверхности свариваемого изделия или по переносному пути.

Автоматы для дуговой сварки можно классифицировать по следующим признакам;

— по конструкции — сварочные тракторы; самоходные сварочные головки; подвесные головки;

— по назначению — для сварки под флюсом; в защитных газах; под флюсом; в защитных газах и порошковой проволокой (универсальные);

— по роду применяемого тока — для сварки постоянным током (прямой и обратной полярности); для сварки переменным током (одно- и многофазным);

— по способу регулирования скорости — с плавным регулированием со ступенчатым; с плавно-ступенчатым;

— по способу охлаждения токоподводящей части сварочной головки и сопла — с естественным охлаждением, с принудительным охлаждением (водяным или газовым);

— по способу подачи электродной проволоки—со скоростью подачи, зависящей от напряжения на дуге; со скоростью подачи, не зависящей от напряжения на дуге;

— по расположению автомата относительно свариваемого шва — для сварки внутри колеи, для сварки внутри и вне колеи.

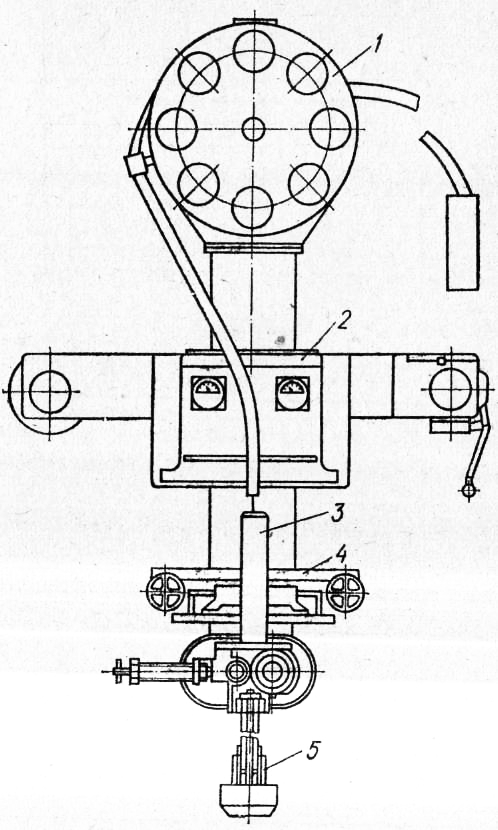

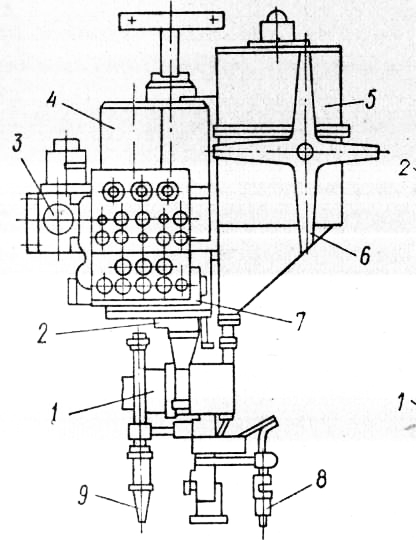

Рис. 1. Сварочный автомат для дуговой сварки А-874 С:

1 — кассета с электродной проволокой; 2 — пульт управления; 3 — правильный механизм; 4 — корректирующее устройство; 5 — мундштук.

Кроме того, автоматы можно подразделить на следующие группы: одно-двух- и многоэлектродные; одно-, двух, и многодуговые. Самоходные автоматы для дуговой сварки плавящимся электродом изготовляются по ГОСТ 8213—75. В новых моделях автоматов применяют следующие условные обозначения: условные буквы — АД (автомат для дуговой сварки; способ защиты дуги (Ф — флюс, Г — защитный газ, ФГ — универсальный); номинальный сварочный ток, 102 А; номер модели, климатическое исполнение по ГОСТ 15150—69.

В соответствии с ГОСТ 8213—75 автоматы на номинальный сварочный ток 315, 500 и 630 А изготовляются на напряжение 220 и 380 В (питающая сеть 50 Гц), на ток 1000 и 1600 А — на напряжение 380 В.

Автоматы для дуговой сварки под флюсом

При сварке под флюсом электрическая дуга горит между электродом и изделием под слоем флюса. Вследствие небольшого расстояния между мундштуком и свариваемым изделием возможно применение большого сварочного тока при. малом сечении электродной проволоки. Повышение сварочного тока увеличивает глубину проплавления и улучшает качество сварного шва.

Тракторы для дуговой сварки под флюсом. Общие виды сварочных тракторов ТС-17М и АДС -1000-4 показаны на рис. 2 и 3, электрическая схема трактора АДС -1000-4 — на рис. 4.

Самоходные и подвесные головки для дуговой сварки под флюсом. Автомат АБСК предназначен для сварки под флюсом стыковых, угловых и нахлесточных соединений, продольных и кольцевых швов. Скорость подачи электродной проволоки не зависит от напряжения дуги. Регулирование скоростей сварки и подачи электродной проволоки ступенчатое за счет сменных шестерен.

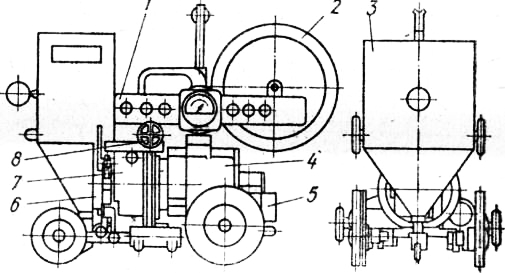

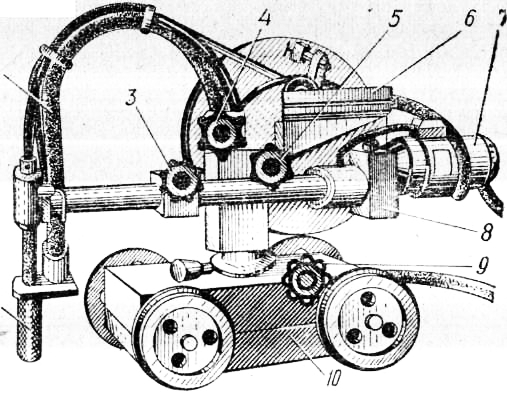

Рис. 2. Сварочный трактор ТС-17М:

1 — пульт управления; 2 — кассета для электродной проволоки; 3 — бункер для флюса; 4 — электродвигатель; 5 — ходовой механизм; 6 — мундштук; 7 —сварочная головка; 8 — корректировочный механизм.

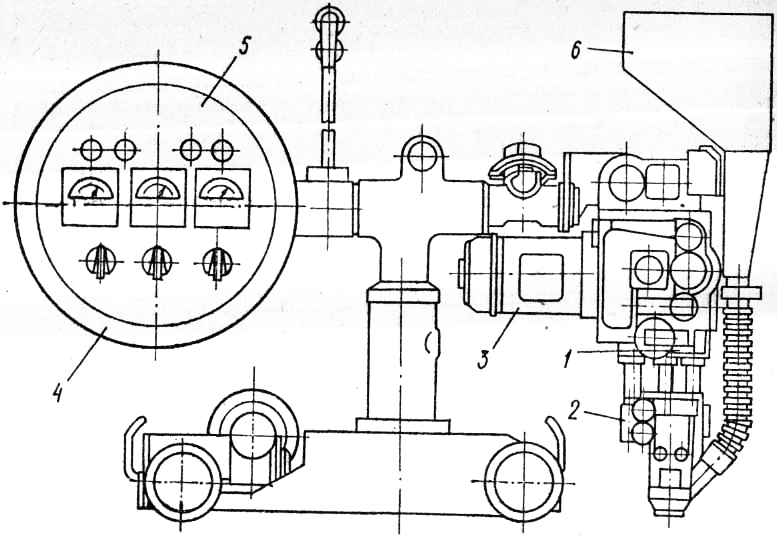

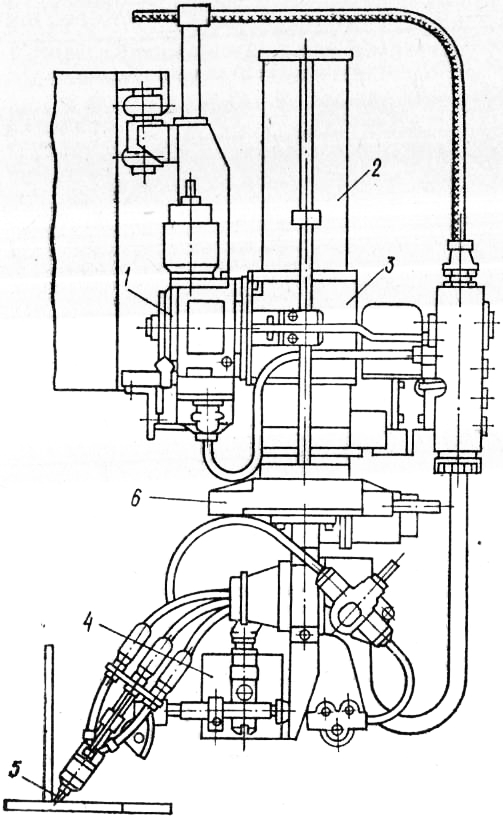

Рис. 3. Сварочный трактор АДС -1000-4:

1 — сварочная головка; 2 — токоподвод; 3 — электродвигатель; 4 — кассета для электродной проволоки; 5 — пульт управления, 6 — бункер.

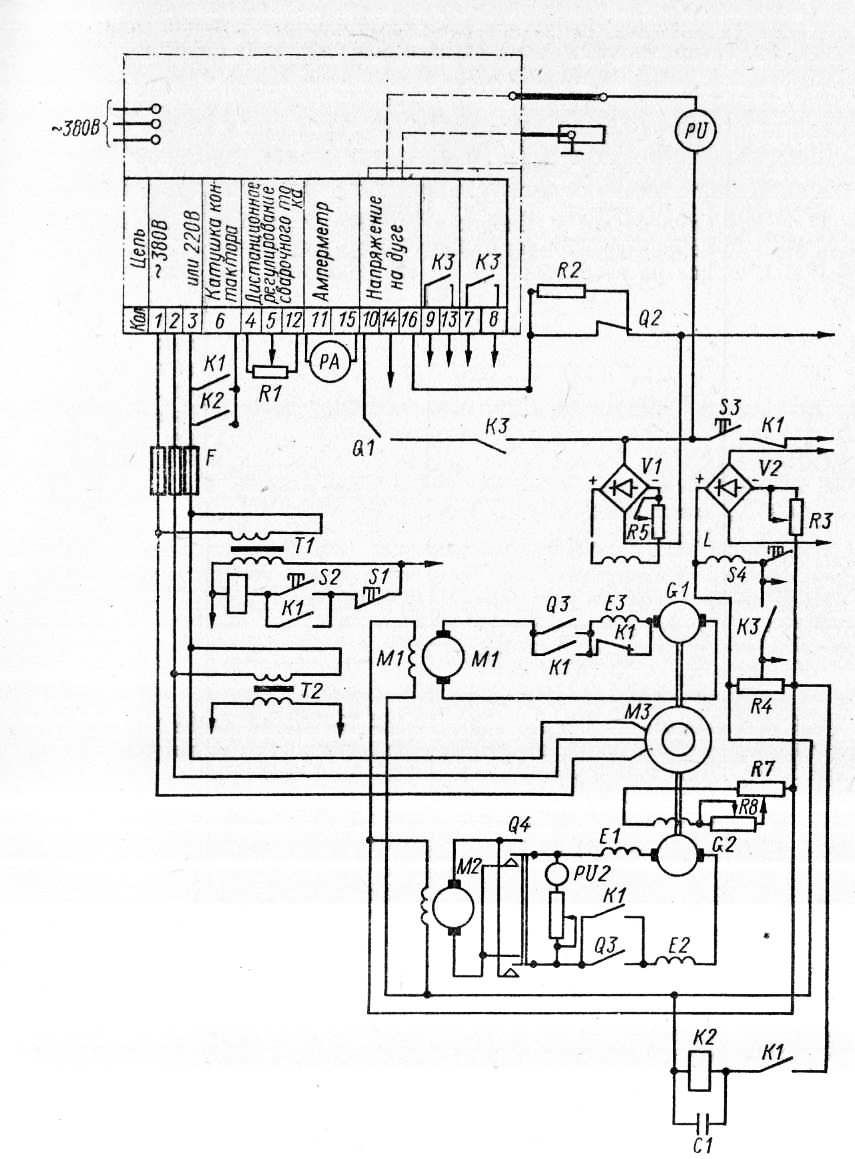

Рис. 4. Электрическая принципиальная схема сварочного трактора АДС -1000-4:

S1— кнопка «стоп»; S2 — кнопка «пуск»; G1, G2 — генераторы; VI — селеновый выпрямитель; М2 — электродвигатель привода хода; Ml — электродвигатель подачи электродной проволоки; МЗ — электродвигатель привода генераторов; R7 — потенциометр для регулирования скорости сварки; PU2 — вольтметр измерения скорости сварки; R1 — резистор регулирования сварочного тока: R4 — резистор регулирования напряжения дуги; Q4 — переключатель изменения направления движения каретки; С1 — конденсатор выдержки времени отключения; К2 — контактор отключения источника питания.

Рис. 5. Сварочный автомат А-1401:

1 — механизм подачи электродной проволоки; 2 — суппорт поперечной настройки; 3 — самоходная тележка; 4 — Штанга; 5 — флюсоаппарат; 6 — катушка с тормозом; 7 — механизм подъема; 8 — датчик слежения; 9 — флюсоотсос.

Рис. 6. Сварочный трактор АДПГ -500:

1 — сварочная горелка; 2 — водотокоподвод; 3— горизонтальный механизм перемещения сварочной горелки; 4 — вертикальный механизм перемещения сварочной горелки; 5 — механизм поворота сварочной горелки; 6 — переносный пульт управления; 7 — электродвигатель; 6 — механизм подачи электродной проволоки; 9 — механизм перемещения сварочной горелки в поперечном направлении; 10 — тележка.

У автоматов А-1401 и А-141Э регулирование скоростей сварки и подачи электродной проволоки — плавное; у автоматов А-1416 и А-1419 регулирование скоростей — ступенчатое.

Автоматы для дуговой сварки в защитных газах

Самоходные и подвесные головки для дуговой сварки в защитных газах.

Регулирование скорости подачи электродной проволоки у автоматов А-1411П и А-1417 плавное, у автомата А-1418 — ступенчатое; регулирование скорости сварки у автоматов А-1411П и А-1418 — ступенчатое, у автома та А-1417 — плавное.

Рис. 7. Сварочный автомат А-1411П:

1 — тележка; 2 — штанга; 3 — механизм подъема штанги; 4 — когшрное устройство; 5 — сварочная головка) 6 — суппорт.

Автомат А-1411П оснащен копирным устройством для слежения за швом в двух плоскостях и следящей головкой для автоматического поиска начала шва. Управление автоматом — дистанционное.

Рис. 8. Сварочный автомат А-639:

1 — копир; 2 — пульт управления; 3 — бункер; 4 — штанга; 5 — кассета; 6 — правильный механизм; 7 — кронштейн; 8 — мундштук.

Автоматы для сварки плавящимся электродом

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

АВТОМАТЫ ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ

Общие технические условия

Consumable electrode arc-welding machine. General specifications

Срок действия с 01.01.77

до 01.01.97*

_______________________________

* Ограничение срока действия снято

по протоколу N 7-95 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 11, 1995 год). - Примечание "КОДЕКС".

1. РАЗРАБОТАН И ВНЕСЕН Министерством электротехнической промышленности и приборостроения СССР

В.В.Глазов, Л.У.Манчинский, А.А.Кузнецов (руководитель темы), И.Н.Кондратенко, В.Ф.Пушкин

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 16.10.75 N 2612

3. Срок проверки 1995 г.

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Вводная часть; 2.1; 6.8; 6.9

* На территории Российской Федерации действует ГОСТ Р 51401-99. - Примечание "КОДЕКС".

5. ПЕРЕИЗДАНИЕ (август 1993 г.) с Изменениями N 1, 2, 3, 4, 5, утвержденными в мае 1977 г., декабре 1981 г. Пост. N 5870 от 31.12.81, октябре 1983 г., сентябре 1986 г., декабре 1990 г. (ИУС 7-77, 3-82, 2-84, 11-86, 5-91)

Настоящий стандарт распространяется на автоматы для дуговой сварки плавящимся электродом в нижнем положении под флюсом или в защитных газах, общего назначения, а также предназначенные для экспорта.

Стандарт не распространяется на самоходные подвесные автоматы и сварочные головки.

Виды климатических исполнений автоматов - У3 (автоматов с естественным и принудительным газовым охлаждением), УХЛ4 (автоматов с принудительным водяным охлаждением), О4 (автоматов, предназначенных для экспорта в страны с тропическим климатом) по ГОСТ 15150-69.

(Измененная редакция, Изм. N 2, 3, 5).

1. ИСПОЛНЕНИЯ И ОСНОВНЫЕ ПАРАМЕТРЫ

1.1. Автоматы должны изготовляться следующих исполнений:

по способу защиты зоны дуги:

для сварки под флюсом - Ф (условное обозначение),

для сварки в защитных газах - Г,

для сварки как в защитных газах, так и под флюсом - ФГ,

по роду применяемого сварочного тока:

для сварки постоянным током,

для сварки переменным током,

для сварки постоянным и переменным током;

по способу охлаждения:

с естественным охлаждением токопроводящей части сварочной головки и сопла;

с принудительным водяным или газовым охлаждением токоподводящей части сварочной головки и сопла;

по способу регулирования скорости подачи электродной проволоки:

с плавным регулированием,

с плавно ступенчатым регулированием,

со ступенчатым регулированием;

по способу регулирования скорости сварки:

по способу подачи электродной проволоки:

с независимой от напряжения на дуге подачей;

с зависимой от напряжения на дуге подачей;

по расположению автомата относительно свариваемого шва:

для сварки внутри колеи,

для сварки внутри и вне колеи.

1.2. Основные параметры автоматов должны соответствовать указанным в табл.1.

1. ИСПОЛНЕНИЯ И ОСНОВНЫЕ ПАРАМЕТРЫ

Номинальный режим работы ПВ, %

Род сварочного тока

Исполнение по способу защиты зоны дуги

Диаметр сплошной электродной проволоки, мм

Скорость подачи электродной проволоки, м/ч

Скорость сварки, м/ч

* При длительности цикла работы 10 мин.

** В пределах режимов, обеспечивающих удовлетворительное формирование сварных швов.

1. Допускается расширение диапазонов диаметров электродной проволоки, скорости ее подачи и скорости сварки при соблюдении требований настоящего стандарта.

2. Скорости подачи электродной проволоки и сварки автоматов со ступенчатым их регулированием должны иметь кратность изменения не менее 6 и находиться в диапазонах, указанных в табл. 1 .

1. Значение номинального сварочного тока автомата в гектоамперах округляют до ближайшего целого числа.

2. Номер модификации автомата присваивается Всесоюзным научно-исследовательским проектно-конструкторским и технологическим институтом электросварочного оборудования (ВНИИЭСО) Министерства электротехнической промышленности.

1.2, 1.3. (Измененная редакция, Изм. № 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.2. Номинальные значения климатических факторов - по ГОСТ 15543-70 и ГОСТ 15150-69 , но нижнее значение температуры при эксплуатации автоматов исполнения У3 - минус 10 °С.

(Измененная редакция, Изм. № 3).

220 и 380 В - для автоматов на номинальные токи 315, 500 и 630 А;

380 В - для автоматов на номинальные токи 1000, 1250 и 1600 А.

Номинальное напряжение питающей сети частотой 50 или 60 Гц для автоматов, предназначенных для экспорта в страны с умеренным или тропическим климатом, должно соответствовать указанному в заказе-наряде.

2.4. Изменение скорости подачи электродной проволоки для автоматов с независимой от напряжения на дуге скоростью подачи электродной проволоки и скорости сварки в диапазонах скоростей, указанных в табл. 1 , не должно превышать ± 8 %, как при изменении напряжения питающей сети от плюс 5 до минус 10 %, так и при изменении нагрузки механизмов сварочной головки и перемещения автомата до значений, не превышающих номинальные, указанные в технических условиях на конкретный тип автомата. При этом токи двигателей не должны превышать их номинальных значений.

2.1.-2.4. (Измененная редакция, Изм. № 2).

2.5. Изменение скорости подачи электродной проволоки и скорости сварки при прогреве аппаратуры управления и систем управления от холодного состояния до установившегося значения температур не должно превышать ± 8 % от первоначально установленных значений.

80 дБ - в диапазоне частот от 0,15 до 0,5 МГц;

74 дБ - в диапазоне частот свыше 0,5 до 2,5 МГц;

66 дБ - в диапазоне частот свыше 2,5 до 30 МГц.

настроечные (вверх и вниз) и рабочие перемещения электродной проволоки;

настроечные и рабочие перемещения автомата вперед и назад;

наличие газа до зажигания дуги и запаздывание выключения подачи газа после окончания сварки (для автоматов для сварки в защитных газах);

начало и прекращение сварки с помощью кнопок или выключателей;

остановку автомата и растяжку дуги при окончании сварки;

контроль с помощью стрелочных индикаторов сварочного тока, напряжения на дуге, а для автоматов с плавным и плавно ступенчатым регулированием скорости сварки также и контроль скорости перемещения.

(Измененная редакция, Изм. № 2).

2.12. Автомат с предназначенным для него источником сварочного тока конкретного типа должен обеспечивать надежное зажигание и устойчивое горение дуги.

перемещение автомата вручную;

ручное поперечное перемещение токопроводящего мундштука или сварочной головки относительно свариваемого шва;

возможность установки электродной проволоки при сварке угловых швов вне колеи до 45° к вертикали поперек шва.

2.14а. Посадочные размеры под кассетные устройства должны соответствовать требованиям международного стандарта ИСО 864-88 и ГОСТ 25445-82.

Масса стальной электродной проволоки в кассете, кг, не менее

Емкость бункера, дм 3 , не менее

При ступенчатом регулировании скорость на последующей ступени не должна отличаться от скорости на предыдущей более чем на 15 %.

2.19. Механизм перемещения автомата при заполненных электродной проволокой кассетах и флюсом бункерах (п. 2.16 ), а также при 10 %-ном их заполнении и отключенных проводах и шлангах должен обеспечивать избыточное тяговое усилие на оси ведущих колес, значение которого должно устанавливаться в технических условиях на конкретный тип автомата.

2.18, 2.19. (Измененная редакция, Изм. № 2).

2 кгс/см 2 (196 кПа) - для участка газовой магистрали от редуктора до запирающей аппаратуры и системы водяного охлаждения и 0,5 кгс/см 2 (49 кПа) - для участка газовой магистрали после запирающей аппаратуры.

(Измененная редакция, Изм. № 4).

средний срок службы автомата (по видам ремонта и до списания);

средняя наработка на отказ.

При этом средний срок службы автомата до списания при односменной работе должен быть не менее 5 лет.

В технических условиях на конкретный тип автомата должны быть указаны критерии отказов и предельных состояний.

источник сварочного тока (по заказу потребителя без источников сварочного тока);

шкаф управления (если он конструктивно не объединен с источником сварочного тока);

провода для сварочной цепи и цепей управления;

специальный инструмент, запасные части, сменные и быстроизнашивающиеся детали, указанные в конструкторской документации;

комплект газовой аппаратуры, щиток по ГОСТ 12.4.035-78 и шланги для газовой магистрали - для автоматов для сварки в защитных газах;

шланги для водяной магистрали - для автоматов с принудительным водяным охлаждением.

К комплекту автомата должна прилагаться эксплуатационная документация по ГОСТ 2.601-68 (паспорт, инструкция по эксплуатации, техническое описание, ведомость ЗИП).

2.23, 2.24. (Измененная редакция, Изм. № 2, 5).

2.26. В технических условиях на автомат конкретного типа должна быть указана удельная технологическая себестоимость автомата.

(Введен дополнительно, Изм. № 4).

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

а) степень защиты автоматов должна быть I Р 00 по ГОСТ 14254-80;

б) в конструкциях автоматов должна быть обеспечена возможность оснащения их устройствами для улавливания сварочного аэрозоля из зоны сварки.

Форма записи шумовых характеристик должна соответствовать требованиям ГОСТ 12.1.023-80 и определять эквивалентные уровни звука ( L экв , дБА) в контрольных точках с однозначным указанием координат этих точек на схеме.

(Введен дополнительно, Изм. № 5).

4. ПРАВИЛА ПРИЕМКИ

4.2. Каждый автомат должен подвергаться приемо-сдаточным испытаниям.

При этом проверяют:

соответствие автомата чертежам;

сопротивление и прочность изоляции;

длину сварочных проводов и шлангов;

герметичность газовой и водяной магистралей;

работоспособность схемы управления;

пределы скоростей подачи электродной проволоки и сварки;

работоспособность автомата при сварке.

соответствие автоматов требованиям пп. 2.2 - для автоматов исполнения У3 (только в части влагостойкости), пп. 2.3 , 2.8 - 2.11 , 2.13 - 2.17 , 2.20 , 2.22 ;

проталкивающие и тяговые усилия механизмов подачи электродной проволоки и перемещения автомата;

стабильность и точность поддержания скоростей подачи электродной проволоки и сварки;

превышение температуры элементов электрической схемы;

работоспособность автомата при сварке;

соответствие конструкции автомата и параметров электрических печей требованиям безопасности, и том числе шумовые характеристики.

Кроме того, на двух автоматах проверяют напряжение радиопомех, создаваемых автоматами.

(Измененная редакция, Изм. № 2, 4).

Результаты повторных испытаний являются окончательными.

4.5. Типовые испытания должны проводиться на одном автомате по программе периодических испытаний с дополнительным испытанием на надежность.

При проведении испытаний после изменения конструкции, материалов, комплектующих изделий или технологического процесса изготовления допускается проверять автоматы только по тем параметрам, на которые внесенные изменения могут оказать влияние.

(Введен дополнительно, Изм. № 2).

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. При приемо-сдаточных испытаниях электрические параметры измеряют приборами класса точности не ниже 1,5, а при периодических и типовых испытаниях - не ниже 0,5.

5.2. Соответствие автоматов чертежам и требованиям пп. 2.11 , 2.13 - 216 , 2.24 , 3.1 б, пп. 6.1 - 6.6 проверяют внешним осмотром и измерительным инструментом, обеспечивающим требуемую чертежами точность.

Проверка по п. 2.15 производится для наименьшего и наибольшего диаметров электродной проволоки.

5.3. Проверку пределов скоростей подачи электродной проволоки и сварки (п. 1.2 ) следует производить определением длины проволоки, прошедшей через механизм подачи и измерением длины пути, пройденного автоматом за время, определяемое по секундомеру.

Примечание . Допускается определять скорость подачи электродной проволоки расчетным путем (по частоте вращения подающего ролика и его диаметру).

5.4. Герметичность газовой магистрали (п. 2.20 ) следует проверять обмыливанием всех мест соединения шлангов и аппаратуры при подаче в магистраль сжатого воздуха в течение одной минуты при давлении воздуха для участков от редуктора до запирающей аппаратуры 3 кгс/см 2 (294 кПа), а для участка после запирающей аппаратуры 0,75 кгс/см 2 ( » 74 кПа).

5.5. Герметичность системы водяного охлаждения (п. 2.20 ) следует проверить при подаче в систему воды от магистрали с давлением 3 кгс/см 2 (294 кПа) в течение одной минуты при закрытых сливных отверстиях.

5.6. Превышение температуры отдельных элементов электрической схемы (п. 2.6 ) следует проверять по ГОСТ 2933-83 после работы автомата в номинальном режиме до установившейся температуры.

Одновременно следует производить проверку изменения скоростей подачи электродной проволоки и сварки (п. 2.5 ).

5.8. Проверку работы электрической схемы (п. 2.10 ) следует производить с помощью соответствующих элементов схемы управления.

5.9. Изменение скорости подачи (п. 2.4 ) и усилия проталкивания (п. 2.18 ) электродной проволоки следует определить при наибольшем для данного автомата диаметре электродной проволоки на скорости подачи, соответствующей номинальному сварочному току. Скорость подачи и усилие проталкивания следует имитировать скоростью подъема и величиной груза, подвешенного к выступающему из токоподвода концу проволоки.

Скорость подъема груза определяют как при номинальном напряжении питающей сети, так и при его значениях, соответствующих отклонению от номинального на плюс 5 и минус 10 %.

При этом определяется суммарное изменение скорости под действием изменения механической нагрузки и изменения напряжения питающей сети.

5.10. Определение тяговых усилий (п. 2.19 ) следует производить при отключенных проводах и шлангах в режиме настроечных перемещений на наибольших и наименьших скоростях, указанных в табл. 1 , подъемом груза, подвешенного к стальному тросику, перекинутому через блок и закрепленному к автомату на равном расстоянии между колесами на уровне их осей.

(Измененная редакции, Изм. № 3).

Наплавку следует производить на пластины из низкоуглеродистой стали. Длина пластин должна быть не менее 350 мм.

При периодических испытаниях следует производить наплавку не менее 10 валиков длиной 300 мм.

Наплавку постоянным током следует производить на обратной полярности.

Проверка автоматов должна проводиться на контрольном источнике сварочного тока, однотипном с входящими в комплект проверяемых автоматов. Источник сварочного тока следует заменять не реже раза в год и при конструктивных изменениях комплектующих источников тока, влияющих на их сварочные свойства, или их модернизации.

Изучаем устройство сварочного автомата

На поточном производстве сварочный автомат полностью заменяет опытного сварщика. С большой производительностью, без участия человека обеспечивает точное соединение деталей. Автоматическая сварка – полностью механизированная технология.

Аппарат самостоятельно поддерживает стабильное горение дуги, подает присадочную проволоку. Процесс происходит в закрытом корпусе. Оператор не подвергается воздействию вредных факторов. Автоматы-сварщики способны работать без перерывов и выходных. После программирования процедура сварки полностью контролируется в автоматическом режиме. При ускоренном процессе получаются качественные швы.

Сущность автоматической сварки

Процедуру автоматизации сварки по электродуговой технологии условно делят на несколько операций:

- обновление расплавляемого стержня в постоянном режиме;

- поддержание необходимых условий (подача флюса или защитного газа в рабочую камеру);

- равномерное движение дуги по заданной траектории с постоянной скоростью;

- формирование шовного валика.

При этом автомат контролирует:

- расстояние между кончиком электрода и свариваемым металлом до микрон;

- силу сварочного тока;

- скорость образования шва;

- глубину прогрева заготовки.

Автоматы различаются по:

- способу защиты рабочей зоны;

- движению сварочной дуги;

- количеству устанавливаемых электродов, их типу;

- роду рабочего тока.

При таком разнообразии аппаратов сущность процесса одинаковая.

Благодаря автоматическим установкам производителям удалось увеличить производительность и качество сварных соединений.

Классификация автоматов и основные узлы

Автоматы для сварки плавящимся электродом классифицируются:

1) по способу защиты зоны сварочной дуги — для сварки под флюсом, в защитных газах, без внешней защиты и универсальные, допускающие сварку несколькими способами;

2) по способу перемещения вдоль шва — тракторного типа, подвесные и самоходные;

3) по количеству электродов — одноэлектродные, многоэлектродные (несколькими изолированными токоподводами, от раздельных источников сварочного тока или расщепленным электродом от одного источника);

4) по типу плавящегося электрода — для сварки электродной проволокой, ленточным электродом или стержнями;

5) по роду тока — для сварки на постоянном и переменном токах.

Автомат для сварки плавящимся электродом включает следующие основные узлы: механизм подачи электродной проволоки (ленты), токоподвод, механизмы настроечных или регулировочных перемещений, кассету с электродной проволокой, флюсовую или газовую аппаратуру, тележку, пульт управления, источник сварочного тока.

Современные автоматы комплектуются системами слежения за линией шва.

Виды сварочных автоматов

Исходя из функционала, в любом оборудовании с автоматической сваркой должны быть базовые элементы:

- источника тока инверторного типа, чтобы обеспечить стабильное горение дуги, поддерживающего нужные вольт-амперные характеристики;

- головки, заменяющей электрод;

- устройства, обеспечивающего движение головки или ванны расплава;

- механизированной подачи присадки;

- блок управления.

Все эти части собраны в едином корпусе. Необходимо предусмотреть стол для укладки заготовок. Устройство формирует шов за счет взаимного движения ванны расплава и головки. Одни из элементов закреплен жестко, другой подвижен. Разработано два типа автоматов:

- с равномерной (устанавливаемой) скоростью подачи присадки в рабочую зону;

- регулированием вращения подающих валиков в зависимости от напряжения дуги.

Сварочные автоматы

При автоматической сварке плавящимся электродом механизируются операции по возбуждению дуги и перемещению ее по линии наложения шва с одновременным поддержанием заданных параметров сварки. Сварочные автоматы представляют собой устройства, предназначенные для автоматической сварки. Конструктивно они могут выполняться на самоходных тележках и в подвесном варианте.

Представителями таких конструкций являются сварочный автомат на самоходной тележке (тракторного типа) серии АДФ (рис. 63) и сварочный автомат подвесного типа А-1400 (рис. 63-А).

Рис.6З-А Сварочный автомат А-1400: 1-подаущий механизм; 2-суппорт; 3-механизм вертикального перемещения; 4-флюсовая аппаратура; 5-кассета с электродной проволокой; 6-пульт управления.

Все сварочные автоматы условно можно разделить на три группы, в зависимости от типа двигателя, применяемого для подачи электродной проволоки.

К первой группе относят автоматы, имеющие электродвигатель постоянного тока, обеспечивающий плавное регулирование скорости подачи проволоки в определенном диапазоне. Данная группа автоматов работает без блоков 3, 5, 7 и обеспечивает регулирование скорости подачи электродной проволоки в узком диапазоне напряжений сварочной дуги.

Вторая группа автоматов предусматривает регулировку скорости подачи электродной проволоки. Это обстоятельство значительно сказывается на производительности автомата.

Третья группа автоматов работает в полноценном режиме и лишена указанных недостатков. Скорость подачи электродной проволоки регулируется в широком диапазоне при помощи электронной схемы, что обеспечивает надежность в работе и стабильный процесс сварки. В состав сварочного автомата (рис.64) входят:

- сварочная головка

- механизм подачи электродного или присадочного материала

- механизм перемещения, механизм настроечных, вспомогательных и корректировочных перемещений

- устройства для размещения электродного или присадочного материала

- газовая аппаратура

- системы управления

- источник сварочного тока

Сварочная головка — по праву считается основным узлом автомата. При помощи этого узла подается электродный материал в зону горения дуги, осуществляется подвод электрического тока, автоматически поддерживается процесс сварки и прекращается после ее завершения. Состоит сварочная головка из подающего механизма (с катушкой, кассетой или бухтой электродной проволоки), токоподводящего устройства, механизма перемещения электрода относительно сварочного шва, самоходной тележки и системы управления. Вспомогательная флюсовая или газовая аппаратура (за исключением баллона) тоже размещается на сварочной головке.

Перемещаться сварочная головка может по специальным направляющим или непосредственно по свариваемому изделию. Головка, имеющая механизм перемещения над сварочным изделием, называется самоходной. Если головка закреплена неподвижно над свариваемым изделием, то она называется подвесной. В этом случае относительно дуги изделие перемещается с помощью вспомогательного механизма.

Подающий механизм сварочной головки обеспечивает подачу сварочной проволоки в зону дуги. Конструктивно эти механизмы подобны тем, которые применяются в сварочных полуавтоматах. Подающий механизм оснащен устройством, которое выпрямляет поступающую сварочную проволоку.

Токоподводящее устройство в головке обычно называют мундштуком или же сварочной горелкой. Мундштуки могут быть трубчатыми, колодочными, роликовыми или сапожковыми. Сапожковый мундштук (рис.65) состоит из токопроводящего наконечника 1, ввернутого соосно в направляющую трубку 2. К трубке 2 на шарнире прикреплена специальная вилка 3 сапожкового типа, на конце которой имеется износостойкая вставка 4, а на другом — прижимной механизм 5, состоящий из пружины и винта. Для ленточного электрода и порошковой проволоки применяют специальные мундштуки, конструкции которых существенно отличаются от рассмотренных.

Рис. 65 Сапожковый мундштук: 1-наконечник; 2-направляющая трубка; 3-сапожковая 4-вставка; 5-прижимной механизм.

Флюсовая и газовая аппаратура, применяемая в сварочных автоматах, практически не отличается от аппаратуры, используемой в полуавтоматах. Копиры в сварочных автоматах предназначены для сварки с разделкой шва. Широкое распространение получили роликовые копиры, автоматически направляющие электрод по кромке шва. Кроме того, контроль положения электрода относительно кромки шва может выполняться световыми указателями.

Управление сварочным автоматом представляет собой единую систему, выполняемую при помощи унифицированных блоков, из которых можно собрать любой комплекс управления. Технические характеристики автоматов для сварки плавящимся электродом приведены в таблице 23.

Применение в сварочном производстве полуавтоматических и автоматических установок позволяет существенно повысить производительность труда, доведя ее до предельных значений. Дальнейшее развитие автоматических установок осуществляется по схеме применения одновременной сварки в нескольких местах, то есть использование многодуговых сварочных автоматов. Преимущества данного метода сварки очевидны. Многодуговые сварочные посты занимают гораздо меньше места, снижают вероятность появления послесварочных деформаций, увеличивают производительность сварочного процесса.

Таблица 23

Технология автоматической сварки

Главный узел аппарата – токопроводящая сварочная головка. Осуществляется подача:

- присадки;

- разряда, формирующего электрическую дугу.

Автоматическая сварка чаще производится с использованием присадочной проволоки, закрепляемой на бобине или катушке. За счет роликовой системы устанавливается траектория движения, скоростной режим. Предварительно присадка выпрямляется, затем поступает в направляющий мундштук, который в процессе работы размещается над рабочей зоной.

Преимущества и недостатки

Визуально швы по автоматической технологии намного ровнее, чем ручной. Сварка автомат обладает другими достоинствами:

- Перед ручной дуговой, сварочное оборудование необходимо долго настраивать, регулировать параметры тока, напряжения. Использование электронных систем ускоряет настроечный процесс.

- Производительность автоматов в разы выше, чем у бригады сварщиков. Не нужны перерывы на отдых, качество не зависит от профессионализма.

- Снижается объем отходов. Количество испорченных деталей зависит от правильности настройки аппаратов, а не от человеческого фактора.

- Стабильный сварочный шов. Сварка автоматами ценится за аккуратные ровные шовные валики одинаковой высоты без разрывов и наплывов.

- Экономичность: расход проволоки ограниченный, меньше энергопотерь из-за разбрызгивания, угара.

- Возможность варить металл:

- в труднодоступных для человека местах;

- замкнутых пространствах;

- вредных условиях: повышенной загазованности, некомфортной для человека температуре.

Теперь о недостатках сварки автоматом:

- низкая маневренность;

- необходимость перестройки при смене операций;

- высокая стоимость оборудования.

По этим причинам сварочные автоустройства не могут полноценно заменить сварщиков.

Виды сварочных аппаратов

Параметры электроэнергии из сети не подходят для осуществления сварки. Чтобы преобразовать её в сварочный ток, используют сварочные аппараты. Они понижают напряжение до необходимых значений, в результате увеличивается сила тока. Устройства делятся несколько разновидностей: трансформаторы, выпрямители, инверторы и полуавтоматы.

Трансформаторы

Это самый простой и старейший вид сварочного аппарата. Основой конструкции является трансформатор, состоящий из первичной и вторичной обмоток. Он понижает приходящее на него напряжение, выдавая переменный ток, значение которого регулируется смещением обмоток относительно друг друга.

: цена, надёжность, простота конструкции, неприхотливость в обслуживании и эксплуатации, высокая мощность.

: низкий КПД, большой вес и габариты, нестабильная дуга, сильно просаживает электросеть и потребляет много энергии, можно варить только чёрные металлы.

: используется для сварки низколегированной стали, если не важна высокая точность и качество шва.

Выпрямители

Конструктивно выпрямители схожи с трансформаторами, но имеют выпрямительный блок, за счёт которого на выходе получается постоянный ток.

Достоинства

: неприхотливость, простота в обслуживании и надёжность, высокая мощность, стабильная дуга, возможность варить цветные металлы и нержавейку, хорошее качество шва.

: большой вес и габариты, потребляют значительное количество электроэнергии, просаживая сеть.

: как и трансформаторы, выпрямители могут иметь переключатель, позволяющий запитать устройство от домашней сети 220 В или от трёхфазной 380 В (последний вариант предпочтительней). Варят чёрные и цветные металлы, нержавейку и чугун.

Инверторы

Это самый популярный на сегодняшний день вид сварочных устройств. Электричество из сети поступает на выпрямитель, меняя значение с переменного на постоянное. Затем ток проходит через блок схем, превращаясь снова в переменный, при этом увеличивается его частота. Дальше его путь лежит через трансформатор, затем через ещё один выпрямитель. В итоге на дугу подаётся высокочастотный постоянный ток.

: компактен, мало весит, высокий КПД, мощная дуга, минимальное разбрызгивание металла, качественный шов, можно варить как чёрные, так и цветные металлы, потребляет минимум энергии.

: сложная конструкция затрудняет ремонт и обслуживание, боится пыли и повышенной влажности.

Главная особенность

инвертора заключается в его универсальности. Он широко

применяется

на производстве для сварки различных металлов, а так же является лучшим вариантом для дома и дачи.

Полуавтоматы

Этот вид оборудования отличается более сложной конструкцией. Здесь сварка происходит не обычными электродами, а специальной проволокой в среде защитного газового облака. Газ из баллона поступает к месту сварки через горелку, через неё же автоматически подаётся проволока. Газовое облако защищает шов от окисления кислородом, а подача проволоки обеспечивает более высокую скорость работы.

: полуавтоматы применяются для работы как с чёрными, так и с цветными металлами, можно варить даже тонкий листовой металл, качественный сварной шов, производительность.

: кроме самого аппарата нужен ещё и баллон с газом – это делает конструкцию более массивной и взрывоопасной, при работе на улице сильный ветер может сдувать защитную газовую среду.

Применяются

при сварке цветных и чёрных металлов, не заменим при работе с листовой сталью толщиной менее 1 мм.

Читайте также: