Блок управления сварочным полуавтоматом

Обновлено: 17.05.2024

Режимы работы аппарата.

1. Триггерный – это режим сварки без удержания кнопки управления. Например нажали кнопку управления и отжали- начался процесс сварки. Затем что бы выключить сварку нажимаем еще раз кнопку на горелке и отпускаем. Этот режим удобен для сварки длинных швов.

2. Таймерный – это режим сварки с удержанием кнопки управления, только время сварки задается резистором R22. По истечении времени сварка прекратится, затем кнопку можно отжать. Если во время сварки в этом режиме отпустить кнопку управления, то сварка сразу прекратится без выдержки оставшегося времени. Так сделано специально, что бы этот режим зависел от кнопки управления в случае если вы передумали варить и что бы потом не ждать окончания времени и смотреть как из горелки лезет проволока.

3. Импульсный – это режим импульсного включения двигателя во время сварки. например нам нужно заварить тонкий металл и мы в обычном режиме нажимаем – отпускаем кнопку управления на горелке, то есть варим как бы точками. Этот режим нам позволит это сделать без манипуляций с нажатием – отпусканием кнопки управления. При нажатии и удержании кнопки управления мотор будет включаться и отключаться автоматически. Время работы двигателя устанавливаем резистором R20, время паузы устанавливаем резистором R12. То есть этими резисторами подбираем нужные интервалы для ваших условий.

4. Ручной – это режим сварки зависящий от положения кнопки управления, одним словом нажали варим, отжали не варим.

Узел задержек пред-газ, пос-газ в данной схеме работает следующим образом:

При нажатии кнопки управления на сварочной горелке, включается подача газа. Затем после времени 1.3 секунды заданным резистором R8, включается двигатель подачи проволоки и ток сварки одновременно. В этот момент начинается процесс сварки.

После отпускания кнопки управления первым выключается двигатель, затем после времени 1.3 секунды заданным резистором R10, отключается сварочный ток и подача газа одновременно.

Узел задержек работает во всех 4 режимах сварки.

Также в схеме есть возможность отключить задержки пред-газ, пос-газ спаренным переключателем SA4. Это нужно для того если вы собираетесь варить проволокой когда задержки не нужны или по каким то другим причинам (например газа мало, а приварить нужно много).

Работа схемы с «живой кнопкой управления».

1. Если вы нажали на кнопку управления, включилась подача газа, но не включился двигатель и в это время вы передумали варить, то после отжатия кнопки управления, клапан газа отключится одновременно с кнопкой управления. То есть задержки пос-газ в этом случае не будет. Это удобно для экономии газа, также вы чувствуете кнопку управления.

2. Если вы нажали на кнопку управления, включилась подача газа, затем включился двигатель – идет процесс сварки. После отжатия кнопки управления отключится мотор – процесс пос-газ и если в это время вы решили продолжить варить (мало ли что), то двигатель включится сразу после нажатия кнопки управления без пред-газа. Это очень удобно.

Отсюда это понятие «живая кнопка управления«. В других подобных схемах вам придется ждать окончания пос-газа – если передумали варить или ждать пред-газ – если решили продолжить варить. Это не удобно и расход газа при этом увеличивается. В моей схеме это устранено и таких схем очень мало.

Блок управления сварочным полуавтоматом

Блок управления сварочным полуавтоматом типа БУСП-2К-506-24, в дальнейшем именуемый "блок", предназначен для управления скоростью подачи электродной проволоки и последовательностью включения исполнительных органов сварочного полуавтомата, обеспечивающих регулирование и выбор рабочего цикла сварки в среде защитного газа. Блок устанавливается в левую нишу сварочного выпрямителя ВДУ-506 и предназначен для работы с полуавтоматами, имеющими электропневмоклапан и двигатель подачи проволоки с питанием 24 В постоянного тока.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ.

1. Напряжение питания на входе:переменного тока (50…60 Гц), 24…36 В

2. Допустимая мощность подключаемого двигателя постоянного тока до 120 Вт.

3. Допустимый ток в цепи включения электропневмоклапана до 1 А.

2. Потребляемая мощность блока с подключенным двигателем полуавтомата, Вт, не более 300

3. Кратность регулирования частоты вращения якоря двигателя,не менее 20

4. Габаритные размеры, мм. 265х185х100

5. Масса, кг, не более 2,5

ТЕХНИЧЕСКИЕ ДАННЫЕ

Основные параметры блока приведены в табл. 1.

Блок обеспечивает:

• динамический разгон якоря двигателя при включении,

• динамическое торможение якоря двигателя при выключении;

• электронную защиту якоря двигателя от перегрузок;

• произвольную остановку сварки "точки";

• местное и дистанционное включение продувки газа при наладке,

• местное и дистанционное включение двигателя подачи проволоки,

• выполнение режимов наладки-сварки,

• местное и дистанционное регулирование скорости подачи проволоки.

• управление включением источника сварочного тока.

В режиме наладки блок обеспечивает выполнение следующих операций:

1) установку необходимой скорости подачи электродной проволоки;

2) выбор рабочего цикла;

3) выбор способа сварки: длинными, короткими швами или сварки «точками»

3.4. В режиме сварки блок обеспечивает выполнение команд начала сварки и ее прекращения.

3.5. В режиме сварки протяженными швами включение сварки осуществляется нажатием и отпусканием кнопки на горелке. Выключение сварки осуществляется повторным нажатием и отпусканием.

В режиме сварки протяженными швами включение сварки осуществляется кратковременным нажатием и отпусканием кнопки на горелке, а выключение сварки – повторным кратковременным нажатием и отпусканием кнопки.

В режиме сварки короткими швами включение сварки осуществляется нажатием и удержанием кнопки на горелке, а выключение сварки – отпусканием кнопки.

В режиме сварки «точками» включение сварки осуществляется нажатием и удержанием кнопки на горелке. Блок обеспечивает сварку в течение времени «Длительность точки» от 0,2 до 8 с. Цикл сварки точки можно прервать отпусканием кнопки.

При включении сварки (рис. 2) блок:

1) включает подачу защитного газа;

2) с регулируемой задержкой времени «Газ до сварки» от 0,2 до 8 с. включает динамический разгон двигателя подачи электродной проволоки и поддерживает установленную скорость его вращения. Одновременно включается источник сварочного тока;

3) обеспечивает стабильность скорости подачи электродной проволоки с точностью не менее 15 % от установленного значения;

При выключении сварки блок:

1) останавливает якорь двигателя подачи проволоки в режиме динамического торможения;

2) через интервал времени “Растяжка дуги”, регулируемый в пределах от 0,2 до 8 с., отключает источник сварочного тока;

3) по истечении интервала времени «Газ после сварки», регулируемого в пределах от 0,2 до 8 с., отключает подачу защитного газа.

После окончания сварки блок возвращается в исходное состояние.

Изменение вылета электродной проволоки после окончания сварки не должно превышать 10 мм, что регулируется временем «Растяжка дуги»;

Блок обеспечивает возможность выполнения сварки с короткими перерывами (0,5..10 c) между периодами горения дуги. С этой целью он допускает повторное включение сварки (двигателя подачи проволоки и сварочного источника) до истечения времени продувки газа.

УСТРОЙСТВО И РАБОТА ИЗДЕЛИЯ

Блок выполнен в конструктиве, встраиваемом в нишу корпуса сварочного источника.

Габаритные и установочные размеры блока приведены на рис. 1.

Конструктивно блок разделен на:

- переднюю панель с установленными элементами управления и разъемом подключения подающего механизма;

- печатную плату с электронными компонентами;

- защитный кожух с установленным разъемом подключения к сварочному источнику.

Назначение элементов управления приведено в таблице 2.

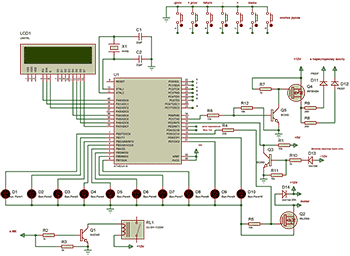

Принципиальная схема платы управления приведена на рис. 3.

Схема подключения типового сварочного полуавтомата приведена на рис. 4.

Монтажная схема платы управления приведена на рис. 5.

Принципиальная схема блока включает в себя следующие модули:

- выпрямитель напряжения питания (VD1…VD4,)

- блок вторичного питания (DA1, DA3, VT1, VD6…VD10)

- индикатор подачи питания на блок (VD11, R11)

- блок формирования команды «Пуск» для всех режимов работы (DA2, DD1…DD3)

- блок формирования временных задержек и управляющих сигналов (DA4, DD4…DD5)

- блок привода двигателя (DA6…DA8, VT2…VT4)

- блок включения газового клапана (VT5)

- блок включения сварочного выпрямителя (VT6, Р1)

Выпрямитель напряжения питания собран по мостовой схеме с фильтром на конденсаторах C1…C3. Напряжение заряда конденсаторов должно быть в пределах от 50 до 100 В в зависимости от величины входного напряжения питания.

Блок вторичного питания представляет собой преобразователь – стабилизатор обратного хода, собранный на специализированной микросхеме DA1 и транзисторе VT1. Блок работает в режиме широтно-импульсной модуляции тока через трансформатор Т1 в зависимости от нагрузки в линиях 15В и 48В. Стабилизированное напряжения 15В обеспечивает микросхема линейного стабилизатора DA3.

Блок формирования команды «Пуск» обеспечивает фильтрацию входных сигналов для защиты от помех и формирует сигнал «Пуск» (вывод 4 DD3) в зависимости от режимов работы :

- в режиме сварки протяженными швами каждое нажатие кнопки на горелке устанавливает или сбрасывает триггер DD1, состояние выхода которого передается на выход блока.

- в режиме сварки короткими швами выход блока повторяет состояние кнопки на горелке (нажато – включено, отпущено – выключено).

- в режиме сварки точками нажатие кнопки на горелке запускает таймер на DA2, который формирует время сварки точки, если кнопка удерживается нажатой, или выключается при отпускании кнопки. Время выдержки таймера регулируется резистором R21 «Длительность точки».

Блок формирования временных задержек и управляющих сигналов на входе получает команду «Пуск» и команды от S4 на включение газового клапана или двигателя. На выходе блока формируются команды:

- включения газового клапана (вывод 11 DD4).

- включения сварочного источника (вывод 3 DD5).

- включения двигателя подачи проволоки (вывод 11 DD5).

При получении команды «Пуск»:

- через DD1 и DD4.4 выдается сигнал на включение газового клапана,

- через R24 «Газ до сварки», R26 и VD15 начинает заряжаться C При достижении порога срабатывания включается триггер Шмидта DD5 и:

- выдает команду на включение сварочного источника,

- через R29 и VD17 быстро заряжает С22 и через DD2 DD4.3 удерживает включение газового клапана,

- через DD2 и DD5.3 выдает сигнал на включение двигателя.

При снятии команды «Пуск»:

- через DD2 и DD5.3 выключается двигатель,

- через R25 «Растяжка дуги», R27 и VD16 начинает разряжаться C При достижении порога срабатывания выключается триггер Шмидта DD5 и:

- снимается команда на включение сварочного источника,

- через R28 “Газ после сварки” и R 72 разряжает С22. При достижении порога срабатывания триггера Шмидта DD2 через DD5.3 DD4.3 выключается газовый клапан.

Блок привода двигателя состоит из узла регулирования тока якоря двигателя (DA6…DA6, VT3, VT4 DA4).

Сигнал задания скорости вращения двигателя с помощью DA8 сравнивается с отмасштабированным и проинтегрированным напряжением на якоре двигателя, суммируется с сигналом, пропорциональном току якоря через резистор R59 «Устойчивость» и поступает на ШИМ-регулятор DA6.

Узел регулирования тока якоря двигателя через VD20 получает сигнал включения двигателя, снимающий блокировку сигнала задания с DA6. Выходной сигнал DA6 управляет работой драйвера транзисторов VT3, VT4. Ток якоря двигателя сглаживается дросселем L1. Разгон двигателя осуществляется при открытом транзисторе VT3, а торможение – при открытом VT4. Таймер DA4 необходим для обеспечения режима динамического торможения.

Профессиональный контроллер для сварочного полуавтомата

Хочу представить вам свою новую разработку. Это контроллер профессионального назначения для полуавтомата, далее (ПА).

Данное устройство реализовано на микроконтроллере Atmega16, работает он на тактовой частоте 4 МГц от внешнего кварцевого резонатора.

Можно конечно затактировать и от встроенного генератора на 4 МГц, но данный способ имеет существенные недостатки:

1) "Уплывание" частоты при изменении температуры окружающей среды.

2) Возможный сбой программы при внешних помехах.

Второе случается крайне редко на практике. А при хорошем проектировании печатной платы, вовсе не случается.

Первый недостаток очень серьезный из-за того, что мы используем фазоимпульсный метод регулирования сварочного тока.

От "уплывания" тактовой частоты у нас будут уплывать установленные значения тока в ту или иную сторону.

Данное устройство имеет следующие возможности:

1) Плавную регулировку тока с запоминанием значения

2) Плавную регулировку скорости подачи проволоки с запоминанием значения

3) Эконом режим. Режим экономии газа.

4) Настройка режима работы пусковой кнопки на рукаве.

а) нормальный режим работы.

б) триггерный режим работы

в) таймерный режим работы.

г) импульсный режим работы.

В нормальном режиме, мы нажали кнопку - варим, отжали - не варим.

В триггерном режиме мы нажали и отжали кнопку - варим, повторно нажали и отжали - не варим

В таймерном режиме мы варим как и в обычном режиме, только режим сварки отключается автоматически хоть и нажата кнопка на рукаве по истечению времени. Для продолжения работы необходимо отжать кнопку и повторно нажать.

В импульсном режиме мы варим как бы рывками. В меню задается как пауза, так и импульс сварки, в довольно широких пределах. Этот режим идеально подходит для работ, где необходима точечная сварка.

5) Настройка минимального предела тока

6) Настройка максимального предела тока

7) Настройка минимального предела скорости проволоки

8) Настройка максимального предела скорости проволоки

9) Настройка предварительной подачи газа (ПРЕД)

10) Настройка последующей подачи газа (ПОС)

11) Настройка количества реле для грубого регулирования тока путем отводов первичной обмотки. Минимум 1шт. максимум 10шт. реле.

12) Грубая регулировка тока переключением обмоток трансформатора с меню с запоминанием уровня тока.

В общем с возможностями разобрались. Теперь расскажу немного теории.

Принцип регулирования тока заключается в подаче управляющего импульса на тиристоры после перехода через ноль сетевого напряжения.

Чем выше установленная выходная мощность в меню, тем раньше будет подан импульс управления на тиристоры после перехода через ноль.

Стандартную схему диодно-тиристорного моста можно посмотреть в моей предыдущей статье

Принцип регулирования скорости подачи проволоки значительно проще, чем регулирование тока. Применен метод широтно-импульсной модуляции далее (ШИМ).

Навигация по меню и настройка

1) Регулировка тока + регулировка проволоки

2) Эко режим

3) Режим переключения обмоток

4) Настройка режима работы «живой кнопки»

5) Настройка минимального значения тока

6) Настройка максимального значения тока

7) Настройка минимального значения подачи проволоки

8) Настройка максимального значения подачи проволоки

9) Настройка пред. газа

10) Настройка пос. газа

11) Настройка количества реле обмоток

12) Настройка таймерного режима (установка времени работы при нажатой кнопке)

Одно значение = 75мс. То есть значение 10 = 750мс.

13) Настройка импульсного режима работы

Значение 10d это у нас промежуток когда нет тока

Значение 10p это у нас промежуток когда есть ток

Настраивается парами кнопок +/- и + prov /- prov

Кнопкой MENU мы перемещаемся по меню

Кнопкой RETURN выходим в первое (главное) меню

Кнопками +/- и +prov/-prov мы устанавливаем значение.

Для того, чтобы заработало устройство его необходимо правильно собрать и прошить контроллер (МК).

Для прошивки МК нам понадобится программатор. Схемы программаторов можно посмотреть здесь.

Фьюзы при прошивке нужно выставить так: CKSEL 3..0 0b1111

К статье прилагаю файл [svarka4.rar] симуляции для протеус, несколько прошивок (одна с пониженной частотой ШИМ, вторая с повышенной частотой ШИМ).

Имеется коммерческая версия прошивки

1) изменен алгоритм меню.

2) улучшено быстродействие.

3) добавлена формула расчета скорости подачи проволоки от значения тока (отключаемая по желанию).

4) добавлено несколько режимов экономии газа.

Обновления 28.01.2014:

- новая версия прошивки V1.1;

- печатная плата в DIP Trace. Автор: Ожух Владимир из Мишевоград-Волынский, Украина. Плата протестирована им-же.

В новой версии прошивки исправлено:

- подача проволоки теперь работает на максимуме;

- вывод торможения имеет нормальную нагрузочную способность.

Внимание! Это free (бесплатная) версия. Не имеет ограничений! Отличается от 3.0 (Полной версии) - наличием формулы и доработанным и улучшенным меню.

Читайте также: