Блок управления током контактной сварки

Обновлено: 04.07.2024

Автоматическое электронное устройство управления высокочастотной микросваркой предназначено для сварки металлов высокочастотными токами в среде инертных газов и контактной микросварки.

Расширенные функции регулятора тока позволяют выполнять: электросварку электродами; сварку пластмасс; спайку медных проводов; контактную сварку тонкого листового металла к массивному металлу; регулирование оборотов электродвигателей постоянного тока, проводить электролиз и формовку электродов аккумуляторов и функции автоматического поддержания температуры теплоносителя.

Отличительная особенность технологии использования высокочастотного тока - качественный шов, устойчивое горение дуги, пониженный расход электроэнергии, плавное регулирование тока электросварки, регулирование скорости подачи сварочной проволоки и выбор характеристики зажигания дуги.

Введение

Смысл высокочастотной микросварки заключается в облегчении сварочного процесса, путём прожигания импульсным током высокой частоты и амплитуды поверхностно - активных веществ, обладающих высоким сопротивлением, на свариваемых металлах – масел, ржавчины, окислов.

Регулировку тока в традиционных сварочных аппаратах выполняет индивидуальный балластный реостат, служащий для получения необходимой для сварки крутопадающей нагрузочной характеристики и регулирования сварочного тока.

Значительная часть электроэнергии в такой системе расходуется на нагрев реостата.

Второй существенный недостаток классической сварки – необходимость в повышенном напряжении дуги для возникновения устойчивого зажигания.

Применение в устройстве инвертора на полевых транзисторах в качестве электронных ключей позволяет снизить сварочное напряжение, при улучшении показателей.

Электронная схема устройства микросварки автоматически формирует нагрузочную характеристику требуемого вида, за счёт обратной связи по напряжению и току.

Регулировка обратной связи позволяет выставить любой наклон нагрузочной характеристики - от жёсткой до крутопадающей.

Схемой предусмотрено автоматическое отслеживание температуры полупроводникового преобразователя и своевременного снижения тока нагрузки с целью защиты от перегрева ключевых транзисторов.

Автоматическое регулирование скорости подачи - в зависимости от нагрузки, снижает расход сварочной проволоки. Кратковременные перегрузки, вызванные залипанием сварочного электрода ограничиваются полным отключением сварочного тока, при восстановлении дуги действие сварочного тока автоматически восстанавливается, подача проволоки также возобновляется.

Работа электронного регулятора тока основана на преобразовании - с помощью ключевого инвертора, постоянного напряжения питания в импульсное с регулированием скважности.

Использование коммутаторами сварочного тока полевых транзисторов оправдано их малым сопротивлением в открытом состоянии, что не приводит к значительному перегреву и потере мощности.

Для точной установки сварочного тока в схему введён электронный регулятор, по сравнению с электромеханическим прототипом, он обладает хорошей плавностью регулировки тока, отсутствием помех, имеет небольшую массу и габариты.

Характеристики устройства:

Напряжение сети - 220 Вольт 50 Гц.

Вторичное напряжение - 12-46 вольт.

Вторичное импульсное напряжение - 68 вольт.

Ток нагрузки средний максимальный - 30 ампер.

Ток зажигания импульсный максимальный - 150 Ампер.

Ток короткого замыкания 10Ампер.

Степень регулирования тока - 1: 30.

Частота следования импульсов максимальная 23 кГц.

Мощность источника тока - 600 ватт.

Мощность импульса тока макс. 1200ватт.

Время положительного импульса тока 2-16 мск.

ПВ - 25%.

Скважность импульсов - 1,01*100.

Толщина металла 0,05-0,2мм.

Толщина электродов 0,2-1мм

Масса устройства 4кг.

К.П. Д. - 92%

Виды характеристик нагрузки: жёсткая или крутопадающая с регулировкой наклона.

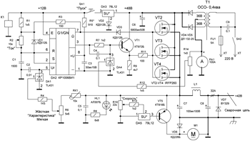

Принципиальная схема состоит: из генератора прямоугольных импульсов на микросхеме аналогового таймера DA; эмиттерного повторителя на транзисторе VT1; инвертора на полевых транзисторах VT2 –VT4; аналогового регулятора скорости подачи сварочной проволоки на элементах DA5, VT5 и трансформаторного блока питания с мощным диодным мостом VD4-VD5.

Питание генератора стабилизировано аналоговой микросхемой DA3.

Стабилизация выходного напряжения сварочной цепи реализована на отрицательной обратной связи с напряжения сварочной цепи, через усилитель на параллельном стабилизаторе DA1, на вход 5DA1 модификации схемы таймера.

Рост напряжения сварочной цепи повышает управляющее напряжение на входе 1DA1 параллельного стабилизатора, который шунтирует вход модификации 5DA2 таймера, что приводит к сокращению длительности выходного импульса генератора и уменьшению напряжения электросварки, то есть создаётся режим стабилизации напряжения на нагрузке. Требуемая для сварочных работ характеристика устанавливается резистором R6 - «Характеристика» от жёсткой до крутопадающей.

Изменение мощности в нагрузке регулируется резистором R2 – «Ток». Возможно использование регулятора в питании устройств постоянного тока мощностью не выше установленного трансформатора T1 и с учётом общего тока стока группы полевых транзисторов - VT2-VT4.

Импульс тока, возникающий при контактной сварке металлов, может достигать сотен ампер. Предложенные в таблице №1 полевые транзисторы могут не выдержать такой нагрузки в единичном экземпляре, в этом случае следует установить параллель из трёх однотипных элементов с креплением на общий радиатор. Выводы стоков и истоков соединяются каждый в общие шины с выходом на блок питания и нагрузку многожильным проводом сечением не менее 6мм.

При кратковременных перегрузках падение напряжения с сопротивления шунта гальванометра РА1 подаётся на вход 1 параллельный стабилизатор DA4, включенный в базовой цепи транзистора VT1, что позволяет ограничить токи короткого замыкания в сварочной цепи, и устранить залипание сварочного электрода.

Параллельный стабилизатор DA4 в открытом состоянии шунтирует прохождение импульсов с мультивибратора на полевые транзисторы.

Повторитель на биполярном транзисторе VT1 отрывается при появлении на базе импульса высокого уровня с мультивибратора.

Сигнал генератора дифференцируется в цепи R7C4 и усиливается по мощности транзистором VT1.

Полевые транзисторы открываются в ключевом режиме при поступлении импульсов в цепь затворов VT2-VT4. Для ускорения закрытия цепи затворов - при отсутствии положительного импульса, замыкаются на землю, через внутренний транзистор таймера 7DA2. Импульсный диод VD3 устраняет произвольное открытие полевых транзисторов через цепь R1, R3.

По возможности схему следует дополнить вентилятором от блока питания компьютера, подключив его к цепи +12В.

Контроль температуры полевых транзисторов состоит в установке терморезистора RK1 на радиатор, граничное повышение температуры приводит к снижению сопротивления терморезистора и увеличению частоты генератора сигнала на микросхеме DA2, что приведёт к снижению выходной мощности.

В крайнем нижнем положении движка резистора R2 на выходе 3 DА2 время положительного импульса генератора максимальное, при неизменной паузе - мощность сварочного тока максимальная, при положении движка регулятора мощности в верхнем положении - выходная мощность минимальная. Резистором R6 достигается желаемая характеристика и качество электросварки. Генерируемая мультивибратором частота может непосредственно подаваться на затворы полевых транзисторов, но для согласования входов полевых транзисторов с выходом 3 таймера микросхемы DА2, введён эмиттерный повторитель на транзисторе VT1 с повышенным входным сопротивлением, форма импульса на резисторе R9 повторяется с коэффициентом передачи транзистора, без изменений.

Полевые транзисторы имеют существенный недостаток - входную ёмкость, которая влияет на скорость включения и выключения транзисторного ключа. Для устранения этого эффекта - включение ключей на полевых транзисторах происходит с эмиттерного повторителя VТ1, через резистор R11 - для ограничения входного тока, с небольшой задержкой импульса. Отключение, кроме запирания тока управления закрытым транзистором VT1, ускоряется разрядкой внутренней ёмкости полевых транзисторов через вывод 7 таймера DA2. Сигнал ошибки на управляющий электрод параллельного стабилизатора DA1 подаётся с установочного резистора R6, через ограничительный резистор R4 и терморезистор RК1, с предварительной установкой переменным резистором R6 –«Характеристика».

Радиодетали

Сетевой блок питания состоит из трансформатора T1 - требуемой мощности. Подача инертного газа в место сварки, позволяет устранить окислительный процесс при сварке биметаллической проволокой без покрытия.

Клапан К1 - бюджетный, установлен на трубопроводе подачи инертного газа.

Конденсатор фильтра С6, большой ёмкости, снижает потребность дополнительной мощности при пиках потребляемого тока.

Конденсаторы С5, С7,С8 устраняют помехи преобразователя тока под нагрузкой, и совместно с дросселем L1 устраняют понижение напряжения в промежутках между импульсами, предотвращая разрыв сварочной дуги. Для контроля наличия выходного напряжения служит светодиод красного свечения HL1.

Силовой трансформатор Т1 состоит из двух типа ОСО-0,4 или ТС320. Корпус трансформатора легко разбирается, все вторичные обмотки удаляются, наматываются новые, многожильные,– общим сечением 6мм, до заполнения каждого каркаса. Обмотки включаются последовательно.

Диод VD6 защищает элементы схемы при работе коллекторного электродвигателя постоянного тока.

При размыкании сварочной цепи, энергия, созданная дросселем L1, рекуперируется в схему через диод VD7.

Силовые цепи, обозначенные на схеме утолщённой линией, соединяются многожильным проводом в виниловой изоляции сечением не менее 6 мм.

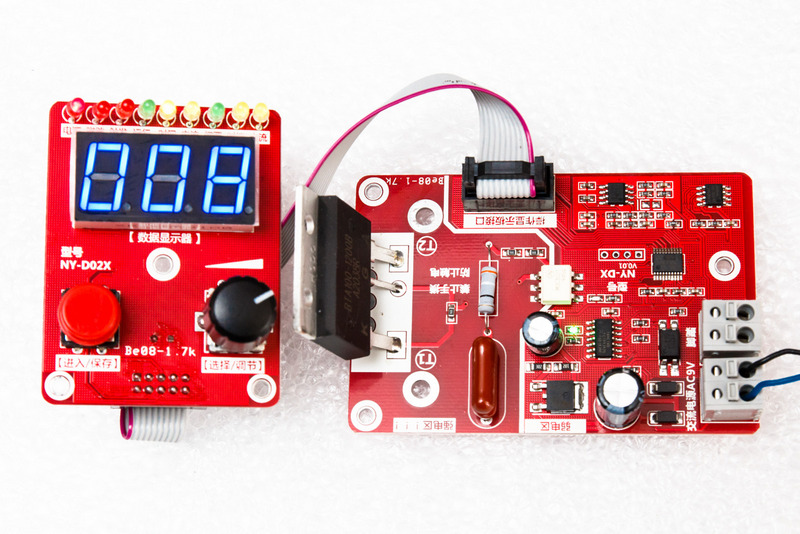

Блок управления регулятора тока высокочастотной микросварки выполнен на печатной плате размерами 110*65. На фотографии показан прототип печатной платы с расположением радиодеталей. Диодный мост с мощными диодами VD4,VD5 выполнен на отдельной плате, радиатор на диоды устанавливают размерами 50*100мм - типа флажков.

При сварке сварочной проволокой диаметром 0,6мм на полуавтомате, она подаётся в место сварки с помощью механизма состоящего из электродвигателя подачи и механизма протяжки.

Схема питания электродвигателя подачи М1 состоит из регулятора скорости на аналоговом стабилизаторе DA5 и усилителе тока на транзисторе VT4 – прямой проводимости.

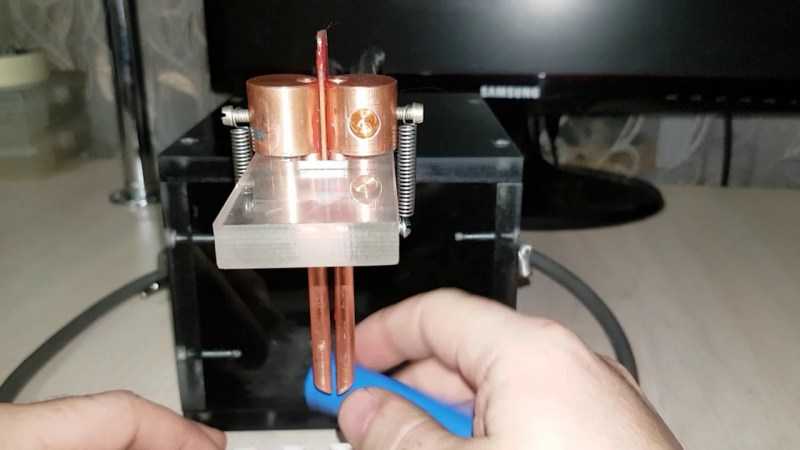

В точку сварки подаётся по шлангу инертный газ. При контактной сварке потребуются круглые медно-графитовые электроды диаметром 1-3 мм. с заострённым концом для удобства сварки и зажимное устройство.

Таблица 1:

Типы и характеристики применяемых мощных полевых транзисторов

Что представляет собой контроллер точечной сварки?

Контроллер точечной сварки широко используется в качестве устройства управления оборудованием. Такой подход позволяет существенно улучшить параметры скоростных режимов по всем операциям, а также добиться высокого качества исполнения соединения между деталями из разных материалов.

В данной статье рассмотрим подробнее главные особенности процесса, а также конструктивные возможности при сборке.

Схемы и принцип работы

Контроллер для точечной сварки в большинстве случаев находит себе место при промышленном серийном производстве. То есть в домашних условиях его индивидуальное использование более актуально для дуговых сварочных работ. Но к преимуществу такого решения стоит отнести не только высокую точность, но и выгоду в плане денежных затрат.

Что такое точечная сварка?

Такой вид сварочных работ является контактным. Еще его называют термомеханическим. Важно отметить, что в эту же категорию входят шовная и стыковая сварка, которые используются только на производстве. Перечислим этапы, из которых состоит точечная сварка при применении контроллера:

- совмещение деталей в необходимом положении;

- закрепление заготовок между электродами с целью их прижима;

- нагрев с помощью аппарата, который в дальнейшем приведет к пластическому деформированию элементов и соединит их между собой.

У контактной точечной сварки может быть две различных схемы:

Для сравнения, если контроллер контактной сварки используется в промышленных условиях, то за одну минуту аппаратура способна выполнить до 600 операций. В частных целях их количество будет, естественно, меньше.

Особенности технологии процесса

Для нагрева деталей до требуемой температуры на их поверхности подается импульс от тока с большой мощностью. Сам импульс длится в диапазоне 0,01-0,1 секунды, то есть является кратковременным. Время варьируется в зависимости от характеристик металла, из которого произведены заготовки.

В момент подачи импульса за счет увеличения температуры происходит расплавление металла. Между двумя заготовками в определенном месте происходит появление общего жидкого ядра. Поэтому до момента застывания детали требуется сохранять под давлением. По мере остывания ядро начинает кристаллизовываться.

Под управлением контроллера точечной сварки давление на детали сохраняется, чтобы по периметру появившегося ядра появился пояс с уплотнением, который не позволит вытечь расплавленному металлу за пределы требуемой зоны.

Снятие давления производится постепенно. Только в случае необходимости устранения неоднородности оно может быть временно усилено. Чаще всего это касается конечного этапа во время сварочных работ.

Чтобы обеспечить надежное соединение и хорошее качество шва, поверхности деталей еще до момента запуска системы управления с контроллером сварочного аппарата необходимо обработать. В первую очередь, протирка происходит в зоне будущей сварки. Выполняется процедура с целью устранения коррозионных образований и оксидных пленок.

Для создания соединения с толщиной в интервале 1-1,5 мм используется конденсаторная сварка. Принцип работы выглядит в таком случае следующим образом:

- блок с конденсаторами заряжается при помощи электротока с небольшой силой;

- от конденсаторов создается разряд, который проходит между деталями.

Такой формат применяется для соединения совсем небольших заготовок. Например, в электронике, радиотехнике, робототехнике и т. д.

Применение контроллера для точечной сварки

Сборку сварочного инструмента можно выполнить крайне разными способами. Если речь идет о самостоятельной подготовке, то можно воспользоваться инструкциями из сети. Но при этом важно, чтобы даже в реализации такой простой, на первый взгляд, схему все элементы были совместимыми между собой. Рассмотрим стандартный вариант управления контроллером для контактной сварки:

- в момент включения устройства происходит запуск основного меню;

- здесь стоит обратить внимание, что в зависимости от разработчика, оно может быть на разных языках. Поэтому для изменения языка всегда есть указания в прилагаемых инструкциях. Для этого существует отдельное меню с настройками, которое обычно располагается в верхнем ряду с правой стороны экрана. ПРи помощи энкодера производится активация при помощи простого нажатия;

- далее в этом меню выбирается требуемый язык (чаще всего им становится английский), делается клик и осуществляется выход из вкладки.

Рассмотрим классический вариант меню у сварочного контроллера, чтобы понять его возможности и настройки:

- для выбора длительности 1-го импульса необходимо нажать на энкодер, подобрать вращением требуемый временной диапазон (он составляет 1-35 мс) и нажать на него повторно. В большинстве моделей эта настройка, как и многие другие, сохранится автоматически;

- далее необходимо выбрать длительность у 2-го импульса, которая составит диапазон 0-35 мс. Так как по умолчанию первоначально стоит значение 0, то воспроизведение 2-ого импульса не происходит;

- не менее важно обратить внимание на такой пункт, как время паузы между двумя импульсами. При показании 0 два импульса объединяются в один длительный. Рекомендовано выставить интервал от 1 до 70 мс;

- у любого контроллера точечной сварки присутствует режим автоматического управления для подачи тока. Есть режим по умолчанию, при котором задействуется управление от микровыключателя. Если он отсутствует, то включение активации происходит от используемых электродов. Это позволяет регулировать паузы между прикосновениями и подачей тока. Интервал составляет 0,1-5 с;

- регулирование такого показателя как напряжение происходит в диапазоне, начиная со значения 0. Производится посредством регулирования тока.

Обратим внимание, что устройство контроллера генератора водородного сварочного аппарата идентично предыдущему описанию. Какие сведения указываются на экранах прибора:

- напряжение аккумуляторной батареи всех ячеек;

- уровень заряда аппарата;

- напряжение у питания используемой в системе платы;

- температуру;

- ток заряда применяемой батареи.

У всех моделей и модификаций как отечественных, так и зарубежных контроллеров точечной сварки присутствует меню с дополнительными настройками. В зависимости от разработчика и вида сварочных работ оно может видоизменяться и дополняться разными пунктами для уточнения операций.

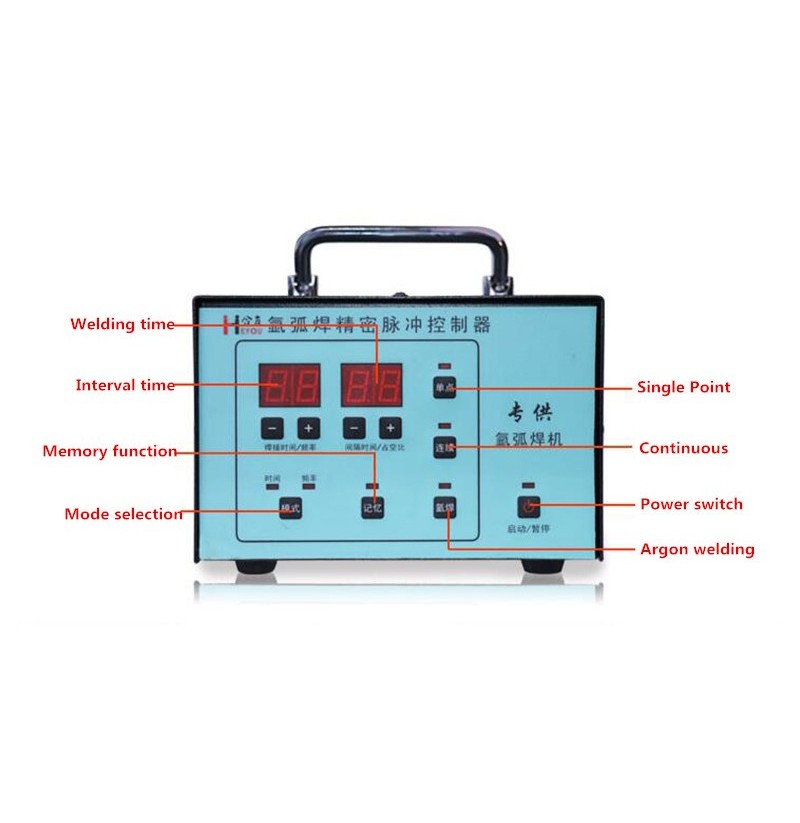

Контроллер для TIG сварки

Но не менее широко для ряда точных операций используются контроллеры для ТИГ сварки. На деле она представляет собой метод с использованием неплавящегося электрода из вольфрама, где защитные функции выполняет вещество в виде чистого аргона.

Здесь важно обратить внимание на то, что используемый вольфрам обладает большой температурой плавления, за счет чего изменения конфигурации такого компонента фактически отсутствуют.

Стержень из этого материала закреплен в центральной части сопла. Из последнего под давлением одновременно с основной операцией происходит распространение аргона, отвечающего за защиту основной зоны сварки от потенциального окисления.

При помощи сварочной дуги производится оплавление металла у кромок заготовок, а также присадочной проволоки для формирования шва с повышенными прочностными характеристиками.

В данном случае все также используется метод контактной сварки. К плюсам относят возможность применения для изделий из высокопрочных металлов. При этом обеспечение высокой степени точности здесь гарантированно. Использовать такой контроллер для сварки стальной сетки или заготовок из чугуна или других тугоплавких металлов будет эффективно.

Контроллер для ТИГ сварки необходим для правильного подбора режима, так как от этого будет напрямую зависеть качество соединения общей конструкции. С помощью меню и имеющегося у устройства управления программного обеспечения происходит подбор между диаметром электрода и силой тока. Процедура производится на основании толщины и характеристик соединяемых между собой заготовок.

Профстандарт контролера сварочных работ

Часто в поисковой системе задается запрос не по особенностям и принципам работы контроллеров для точечной сварки, а по требованиям к оператору — контролеру сварочных работ и профессиональному стандарту, именуемому обычно «профстандарт».

В действительности, данные аспекты важны не только для домашних любителей сборки подобной техники, но прежде всего для специалистов, работающих с таким оборудованием на постоянной основе.

Такой сотрудник при работе с контроллерами точечной сварки осуществляет контролирование качественных показателей выполненной сборки оборудования под сварочные работы. Причем в данном случае он осуществляет проверку всех соединений между заготовками, узлами, деталями конструкции.

Такой подход по профстандарту должен обеспечить требования к качеству сборки, а также остальным операциям по контактной сварке.

Все специалисты обязательно проходят обучение и на основании пройденного количества часов и сданных экзаменов им назначается тот или иной разряд. Поэтому функционал и виды оборудования у сотрудников этого класса могут различаться.

Выводы

Контроллер точечной сварки является простым, но при этом высокотехнологичным способом для выполнения качественного соединения разных материалов. Если речь идет о классическом варианте контактной сварки, то она выполняется для одного и того же вида металла в большинстве случаев.

Для формирования качественных соединений между разными видами металлов лучше использовать ТИК сварочные работы.

Блок управления током контактной сварки

Вот это название. ПУК . Значит надо сделать лучше. Однозначно!! У вас есть два выбора. Первый - вы сами создадите и отладите такой аппарат с нуля даже прошив контроллер сосвоей программой. Второй - у меня уже готовится более компактное решение на пикушке, только подождать малость. И третий вариант - будем обсуждать ваш аппарат по характеристикам и разберём всё до косточек. Очень надеюсь что к нам присоеденятся аппоненты и разговор будет конструктивен.

Предлагаю в отместку импортному аналогу PUK дать новое название аппарату - PSCHIC. Или другое по вашему вкусу .

Даю вам приблизительную схемку блока управления что сейчас в проекте находится. Если вам что-то не понравится то всегда можно подключить другой контроллер либо изменить схемотехнику. Я же делаю опять регулировку по мощности 5-100% с шагом 1% и время 0,05-2,5 сек. Плюс ручное и автоматическое управление. Синхронизация по включению также будет присутствовать. Естественно что будет сохраняться значение выставленное до отключения.

Жду встречных предложений.

Искренне ваш - базароу.

Компэл стал дистрибьютором компании POWER FLASH, производящей широкий спектр популярных батареек. POWER FLASH производит солевые и щелочные (алкалиновые) цилиндрические батарейки, а также серию литий-диоксидмарганцевых батареек. POWER FLASH выступает OEM-производителем для крупных японских и европейских производителей батареек. Батарейки POWER FLASH предназначены для самого широкого спектра применений – от бытового до промышленного.

_________________

Разум развивается для того, чтобы в конечном счёте превратиться в маразм./Народная мудурость/

Высокое качество при конкурентной стоимости позволяет DC/DC-преобразователям MORNSUN конкурировать с аналогами ведущих мировых производителей. Продукция данного бренда, такая как семейство UWTH1D, может с успехом применяться в железнодорожных приложениях. Для телекоммуникационного оборудования подходят DC/DC-преобразователи семейств VCB и VCF, для систем распределенного электропитания – малогабаритные импульсные PoL-стабилизаторы напряжения семейства K78, а для автоматизированных системах производства и робототехники, незаменима серия KUB. Есть и уникальные решения, например, миниатюрный DC/DC-конвертер B0505ST16-W5 в корпусе микросхемы, предназначенный для медицинских приборов.

Уважаемый bazarov!

Небыло времени совсем много работы.

Значит по поводу ПУК. У одного моево знакомого есть на работе PUK-3

Он ево купил за 75000 гривен. Почти 10000$

После разговора с ним он мне разрешил открыть крышку и рассмотреть, СРИСОВАТЬ, пофоткать внутрености.

Значит апарат не проваривает полностью шов, а стреляет точками. В карандаше стоит электрод 0,5мм.

При касании к сварному изделию электрод отскакивает. Наверно чтобы не залипнуть.

Я себе приобрёл год назад апарат TIG 200P вот это зверюга варил золото и серебро толщиной 4-5мм шов выходит монолитный. Вот мелкие вещи типа кольца, серьги сварить этим апаратом проблема.

Вот поэтому у меня возникла идея сотворить апарат два в одном.

Чтобы ВИГ / TIG монолитный шов был и точечный режым как в ПУК.

Для сварки мелких ювелирных изделий.

Защитные экраны я в Киеве нашол где купить и цена 300гривен можна прикрутить на любой микроскоп.

Вот картинку сварки прикрепляю.

И последнее моё творение (Реверс для галванических покрытий)

Розарио, я не работаю с сварочным оборудованием, только проектирую товарищу под его пожелания и предложения, типа домашней работы. Я понятия не имею как им пользуются. Мне дают конкретную картину работы и делаю, с запасом естественно, по требованию. Работал только с промышленными установками. Поэтому практика шибко мала.

Теперь по ПУК. Не понимаю зачем там вообще сделали иглу с отскоком. При СССР была установка покрытия резцов победитом искровым методом, но тут зачем ума не приложу. В месте разрыва всегда будет образовываться дуга, и будет плавиться и брызгать металл. Обычно для контактной сварки нужно услилие и хороший контакт. Я просто не могу понять что этим аппаратом делают. Если пайка, тогда электрод от аргоновой сварки подойдёт. Сильными токами можно будет свободно плавить нужные участки. Для сварки меж собой вообще не иголка а медь должна быть вместо электрода. Так что для начала расскажите пожалуйста подробно какие работы выполняются аппаратом. К тому же и режимы разные будут. Универсальным может быть только семенной ключ для велосипедов в СССР .

Про точечную сварку. Видел варианты когда стальной (гладкой) болванкой прижигают металл. Но чёрный металл не цветмет. Не знаю какой рабочий диапозон у золота с серебром по температуре пластификации, но алюминий вообще импульсным током паяютют. В месте сварки насквозь проскакивает мщная но короткая дуга. При этом с обоих сторон идёт большое давление чтобы расплавленый металл не разбрызгивался по сторонам. Алюминий - самая паскудная железяка для сварки, да и для пайки. Зона жидкой фазы у алюминия всего несколько десятков градусов. Как у золота не знаю. Если у золота несколько сот, то вообще проблем нет.

bazarov

Согласен с Вами варит просто супер, судя по видео за секунду, определил по звуку могу ошибаться, подается газ к электроду, вот и шовчик получается аккуратненький и красивый.

В общем газ аргон, наконечник вольфрам, а называется это чудо - микроимпульсный аргоно-дуговой сварочный аппарат

ati2, примите мои респекты !! Если так, то проблем вообще нет. Скоро доделаю печатку и налажу схему для точечной сварки. Потом немного изменим программу с развязкой и всё будет пучком . Осталось немного.

К моему большому сожалению пришлось отказаться от светодиодных индикаторов. Разводка получилась сумашедшая и на маленькой плате ничего не умещается. Теперь попытаюсь на ЖКИ. Программа уже написана, опять плату надо разводить.

Сразу к делу. Я конечно понимаю что времени много прошло, но что делать. Сам учусь контроллеры шить. Вот первая работа с ЖКИ. Пока запустил. В общем схему модернизировал до основания. Все файлы выложу когда будет всё проверено в гаражных условиях а пока фото для интереса.

Розарио. В моей схеме время работы начинается с 0,05 сек с шагом 50 мс. Думаю вам для ювелирки нужно регулирование потоньше. Если учесть что одина полуволна занимает 10 мс то вполне возможно переделать регулировку на 0,01-2,5 сек. К тому же я думал о выходном напряжении. Можно конечно его менять вручную переключая выходное напряжение 2/2 В, но можно сделать и программно. Но при этом уже нужно два высоковольтных выпрямительных моста и два тиристора.

Молодец столько работы проделал, а я постоянно на работе прихожу домой и на боковую устал.

Ну красиво получается какая силовая часть будет.

Я делал одно устройство для гальваники и использовал силовые сварочные ключи может их стоитсюда подключить я их проверил работают отлично только вместо входной микрухи 74HC08 я ставил обычный буферный инвертор К561ЛН2

Ну иещё схемки управления на Atmege8 мож пригодится какая мысль новая появится по измерению напряжения и тока.

Напруга в устройстве должна регулироваться от 10вольт до 20в

Так и в ПУКЕ 3 длительность импульса , напряжение, ток , можна частоту зделать.

Нуу. Эта. Как его. Розарио, то что на фото будет управлять трансформатором до 10кВт мощностью. В качестве выходного ключа просто тиристор и мостик КРВС на 1000 В 50 А. Плата одна+ЖКИ индикатор. Просто сделал две платы и показал вид спереди и сзади. Весь блок помещается в пачку от сигарет. Размер платы 7х5 см. Пустое место под МИТ-4 оставил. Как мог - так и сделал . Так что на картинке всё устройство кроме моста, тиристора и RC цепочки. Всё . Вот только к сожалению я пожадничал и взял за основу PIC16F628А и программа не вмещается. Уже раз десятый переписываю. Проблема уперлась в динамическую индикацию. Малейшие статические помехи дают наводку на шины управления и идёт сбой. Поэтому сейчас пытаюсь втиснуть программу + систему перерисовки экрана каждые 1,5 секунды чтобы в случае глюка при искрении всё вернулось в исходную. Скажу одно - китайцы падлюки. Они не удосужились на вход сдделать гистерезис по сигналу. К тому же вход у них статический. А я-то дурень не знал. Поэтому при измерении напряжения простым мультиметром всё заглючило. Уже неделю мучаюсь. Платы переделывать не охота поэтому попробую написать очередную программу. Когда надоест "повышать квалификацию" перейду на другой контроллер, более продвинутый. Просто понакупал пикушек с радости а теперь не знаю куда их девать - значит надо использовать.

По картинкам. Первый ИБП с обратной связью очень понравился . У меня тоже сейчас напряг с трансформаторами а стоят они весьма прилично. Поэтому думаю над разработкой ИБП на базе таймера 555 либо ТЛ494 но чтобы на выходе можно было любой транзистор со старого ломачча поставить, и чтоб и полевики подходили и биполярники. А одним резистором подстраивать частоту под любой попавшийся под руку трансформатор. Думал на пикушке такое чудо с автоподствройкой замутить но сегодняшние параметры не позволяют сие действо. Но это уже потом будет. Возможно ветку отдельную открою. То все современные ИБП либо строго под расчёт делаются либо откровенная лажа. К тому же микросхемы типа ТОР у меня не частые гости. А пока надо доделывать то что "блин и ком" на выходе.

Можете посмотреть на сегодняшнюю схему. Все лишние детали в нутро спрятал. Павда ещё и кнопка одна лишняя. И немного подключение ЖКИ дисплея неправильное. Потом всё рабочее выложу.

По любому его нужно запитывать от импульсного блока он гасит сетевые броски и падения. Штобы не было сбоев в работе МК поставь на RESSET супервизор типа MC34064.

По даташиту глянь как он втыкается возми в корпусе ТО-92 например в базарный день троячку стоит.

Вот ещё мне апарат приг лянулса стреляет одиночными и очередью только выходной каскад на конденсаторе большой ёмкости мне кажется это дурня. Надо бы туда транс какойто нормальный воткнуть Ш образный ферит нудак и ток на выходе нормальный получилса бы. А сама задумка ничё. И кстати запитка идёт от простого импульсника можна передрать этот узел.

И это всё находится гдето на КОТЕ

РадиоКот > Схемы > Цифровые устройства > Бытовая техника

Устройство для приваривания токоведущих пластин к NiCd, NiMH, LiIon аккумуляторам.

Значит так. Господа, вопрос имеется. Кто знает внутреннюю тактовую частоту пик контроллера если стоит внутренний задающий генератор на 4 МГц? То у меня что-то не срослось в расчётах аж в два раза. Ну да ладно. Выкладываю готовый блок управления.

Характеристики:

Блок предназнчен для фазового регулирования мощности по переменному напряжению.

Напряжение 50-1000 В (220 В),

Частота питающей сети - 50 Гц, на 60 Гц работать не будет. Точнее будет но мощность упадёт ровно в два раза, а на низких мощностях вообще будет постоянно 100% от мощности,

Ток комутации - до 70 А,

Максимальная мощность комутации - от едениц ватт до 70 кВт (теоретически), - до 20 кВт практически,

Индикация - ЖКИ динамическая с обновлением экрана 2,5 сек. (защита от сбоев при сильных Эл.Магн. возмущениях)

Размер - вся силовая часть с блоком управления влазит в пачку от сигарет. а может и не влазит, кто её знает.

Время в автоматическом режиме 0,05-2,5 сек, шаг 0,05 сек.

Мощность - регулируется по фазе 5-100%, синхронизация,

Запись данных - через каждые 20 секунд после изменения одного из параметров, записывается только изменённый параметр,

ЕЕпром не записывается поэтому после запуска тыкаем кнопки и сбрасываем все показания в минимум.

Ну а дальше по экрану и ребёнок разберётся что куда.

ЖКИ индикатор любой фирмы 8х2 строки, поддерживающий последовательный приём данных.

Для раскачки тиристоров с высоким вольтовым входом на выходе подключить согласно две обмотки МИТ-4 а не одну как на схеме. Или сами мотайте.

Частота ШИМ идушая на МИТ-4 10 кГц, заполнение 25%

Всё.

Розарио, если нужно могу добавить шаг регулировки 0,01 Сек. Ещё могу сделать систему автоматического управления ЖКИ шторками для защиты глаз и вывод управления электромагнитом. Соизвольте и получите новую прошивку с изменённой схемой.

Вот схема. Очень большая.

Полная документация с хекс файлом, платой и схемой в ЗИП папке.

Позже немного про регулировку выходного напряжения поговорим. И про инверорные блоки тоже.

Системы программного управления процессом точечной и шовной сварки. Регуляторы цикла сварки типа РВИ.

В контактной сварке наиболее распространены разомкнутые системы программного управления (СПУ) и разомкнутые системы управления по возмущению (системы компенсации).

Рис. 3.7. Структурная схема системы программного управления сварочной машины: БЗТ — блок задания тока; БЗВ — блок задания времени; БК1 — БКn — блоки компенсации; В1 — Вn — возмущение; ПС — привод сжатия; РЦС — регулятор цикла сварки; СМ — сварочная машина; ТК — тиристорный контактор.

Система программного управления (рис. 3.7) состоит из следующих основных компонентов: устройства для задания цикла сварки и исполнительных устройств — тиристорного контактора (ТК), включающего трансформатор сварочной машины, и привода подвижного электрода — привода сжатия (ПС) с аппаратурой управления. Устройства для задания цикла сварки называют регуляторами цикла сварки (РЦС) или регуляторами времени, хотя по существу они задающие устройства силы тока и времени. В состав РЦС входят блоки задания времени (БЗВ), тока (БЗТ) и фазовращатель (Ф). Воздействуя на ТК, РЦС обеспечивает включение и выключение трансформатора сварочной машины. Рассматриваемая СПУ обеспечивает жесткое программирование временных интервалов цикла сварки, величины сварочного тока, подогрева и отжига, управление работой ПС сварочной машины. Основное достоинство разомкнутых СПУ — простота и быстродействие применяемой в них аппаратуры. Широкое распространение получили простейшие системы с РЦС, обеспечивающимзадание постоянных значений времени и тока сварки. Если необходима модуляция силы сварочного тока, то применяют системы, позволяющие плавно наращивать силу тока. Наиболее совершенные из разомкнутых СПУ позволяют изменять сварочный ток по программе, обеспечивающей получение высококачественных соединений. В этих СПУ в качестве БЗТ используют программирующие устройства.

В конденсаторных машинах СУ состоит из блока, обеспечивающего зарядку конденсаторной батареи до требуемого напряжения и тиристорного ключа для разрядки конденсаторов на сварочный трансформатор.

Недостаток разомкнутых СПУ — независимость управляющих воздействий от фактического состояния сварочного процесса, поскольку возмущения В1 — Вn, возникновение и действие которых нельзя заранее предусмотреть, не учитываются в законе управления.

Регуляторы цикла сварки типа РВИ.Унифицированные регуляторы цикла сварки серии РВИ выполнены на интегральных микросхемах и предназначены для управления контактными машинами переменного тока: РВИ-703 — стационарными и подвесными точечными машинами с постоянным усилием; РВИ-801 — точечными машинами с переменным усилием; РВИ-501 — точечными и шовными машинами с постоянным усилием. В регуляторах типа РВИ использована высокопороговая логика серии К511, обеспечивающая высокую помехоустойчивость.Построение функциональных узлов регуляторов в виде унифицированных блоков позволяет использовать их в других типах аппаратуры управления.

Регулятор РВИ-703 может работать в полнофазном режиме и не требует автоматической настройки на коэффициент мощности машины.

Регуляторы обеспечивают управление силовой коммутирующей аппаратурой (тиристорным контактором или тиристорным блоком поджигания игнитронного контактора); одним (РВИ-801) или двумя (РВИ-501 и -703) электропневматическими клапанами; приводом вращения роликов; работой муфты (РВИ-501).

Регуляторы РВИ-801 и -501 осуществляют управление силовой коммутирующей аппаратурой в режиме фазового регулирования сварочного тока; стабилизацию сварочного тока при колебаниях напряжения питающей сети.

Регулятор РВИ-703 обеспечивает работу силовой коммутирующей аппаратуры в режиме с фазовым регулированием сварочного тока и в режиме с автоматическим выходом на полнофазный ток.

Регуляторы РВИ-801 и -703 обеспечивают следующие режимы работы управления сварочным током:по числу импульсов сварочного тока — «Импульс 1» и (или) «Импульс 2»;по числу пульсации (до 10) сварочного тока в течение каждого импульса сварочного тока;раздельное регулирование длительности и величины «Импульс 1» и «Импульс 2» сварочного тока;регулирование переднего фронта нарастания тока в начале «Импульса 1» (режим модуляция) [28].

Регуляторы РВИ-501 управляют следующими режимами работы сварочных машин:шовным режимом со сваркой прерывистым током;шовным режимом со сваркой непрерывным током;точечным режимом.

На всех режимах существует возможность работы с плавным нарастанием фронта импульса сварочного тока.

Регуляторы РВИ-501 и -703 обеспечивают режим работы машины только с постоянным сварочным усилием между электродами.

Все регуляторы обеспечивают работу машин как одиночными циклами, так и в автоматическом режиме (пока замкнута цепь запуска), при этом выдержка времени «Предварительное обжатие» из последующих циклов исключается.

52.Микропроцессорные системы программного управления процессом точечной и шовной сварки.

Тиристорные контакторы.Вкачестве управляемых вентилей в контакторах, предназначенных для включения, отключения и изменения величины сварочного тока в контактных машинах, применяют тиристоры, которые имеют значительные преимущества по сравнению с использовавшимися длительное время игнитронами: малое падение напряжения на вентиле; небольшую массу и габаритные размеры; высокую надежность; значительный срок службы и др.

Регулируют действующее значение сварочного тока через тиристорный контактор, смещая относительно напряжения сети момент подачи импульса на управляющий электрод вентиля. Особенность работы тиристорного контактора — это потеря им управляемости в каждом полупериоде с момента включения до момента времени, при котором ток проходит через нулевое значение.

На рис. 3.9 два тиристора VS1 иVS2 включены встречно-параллельно. Их управляющие электроды через диоды VD1, VD2 и резисторы R1, R2 подключены к обмоткам II и III трансформатора Т1. Первичная обмотка I трансформатора Т1 подключена к выходу регулятора цикла сварки. Параллельно тиристорам включена цепь R3—R4— С1. Первичная обмотка сварочного трансформатора Т2зашунтирована резистором R5. Схема сигнализации собрана на диодах VD3 — VD6, резисторах R6, R7, конденсаторе С2и тиратроне с холодным катодом (или неоновой лампе) VI.

Рис. 3.9. Электрическая схема тиристорного контактора:

I—III — обмотки трансформатора Т1; R1—R7— резисторы; C1, C2— конденсаторы; Т2 — сварочный трансформатор; VI — тиратрон; VD1—VD6 — диоды; VS1, VS2 — тиристоры; Uc— напряжение сети.

Отечественная промышленность выпускает несколько типов тиристорных контакторов, которыми комплектуют контактные машины для точечной и шовной сварки. Контакторы отличаются силовыми тиристорами, которые устанавливают в зависимости от требуемой номинальной силы тока.

Регуляторы времени и цикла сварки.Для задания временных интервалов сварочного цикла, плавного регулирования величины сварочного тока, включения и выключения в заданные моменты времени пневматических клапанов сварочной машины служат РЦС. Основные элементы регуляторов — БЗВ, БЗТ и Ф (см. рис. 3.7).

Блоки задания времени регуляторов (после включения оператором педальной кнопки) отрабатывают последовательность операций, заранее заданных при помощи соответствующих переключателей, расположенных на передней панели регулятора.

Простейший цикл состоит из четырех последовательных операций: «Сжатие», «Сварка», «Ковка», «Пауза». Более сложные циклы содержат в себе дополнительные операции: «Предварительное сжатие», «Предварительный подогрев», «Отжиг» и т.п.

По принципу задания временных интервалов регуляторы подразделяют на аналоговые и дискретные. Аналоговые регуляторы (например, РВЭ-7) для отсчета временных интервалов используют заряд и разряд конденсаторов. Выдержка времени каждой операции в этом случае определяется временем заряда или разряда конденсатора, уровень напряжения на котором обеспечивает срабатывание соответствующей триггерной схемы или включение электромеханического реле. Недостаток аналоговых регуляторов — нестабильность работы и значительная погрешность задания временных интервалов.

Точность работы дискретных регуляторов значительно выше, чем аналоговых. Отечественной промышленностью выпущена серия регуляторов типа РВД на декатронах. Наиболее распространены регуляторы, выполненные на дискретных полупроводниковых элементах. Серийно выпускают регуляторы цикла сварки типа РЦС с элементами типа «Логика-Т».

Блоки задания тока в простейшем случае задают величину и форму импульса сварочного тока при помощи постоянного управляющего напряжения, подаваемого на вход фазовращателя (Ф). В некоторых схемах БЗТ совмещен с Ф, так, что задают силу тока, изменяя величину сопротивления резистора, включенного в мостовую схему Ф.

Для задания плавного нарастания и снижения тока применяют модуляторы (принцип их работы основан на заряде или разряде конденсатора). На вход Ф в этом случае подают управляющее напряжение, мгновенное значение которого uy, изменяющееся по законам нарастания или уменьшения:

где U0— напряжение при t=0; t — текущее время; τ — постояннаявремени электрической цепи.

Модуляторы применяют во многих регуляторах цикла сварки, например типа РЦС, РВТ. Основное их достоинство — простота схемной реализации и надежность в работе. Однако они обладают существенными недостатками:.

• скорость нарастания иуи, следовательно, сварочного тока в начале цикла больше, чем в конце, так как и при t → 0 duy/dt→ U0/τ, а при t→ ∞ duy/dt→ 0.

Это увеличивает возможность образования выплесков в начале сварки, что снижает эффективность применения модуляторов, так как их основное назначение — уменьшение начальных выплесков;

• невозможность задания формы импульса сварочного тока, отличной от экспоненциальной, что ограничивает технологические возможности процесса сварки;

• вероятность возникновения постоянной составляющей в первичной обмотке сварочного трансформатора, так как при непрерывном изменении управляющего напряжения углы включения вентилей тиристорного контактора в положительном и отрицательном полупериодах оказываются различными.

Чтобы задать управляющее напряжение иуиной формы, необходимо использовать модуляторы, в которых преобразуется выходной сигнал и таким образом обеспечивается требуемая форма импульса сварочного тока. Например, выходное напряжение линейных модуляторов изменяется по закону иу= kt; для квадратичных модуляторов иу= kt 2 . В последнем случае обеспечивается плавное нарастание тока с переменной скоростью, увеличивающейся со временем, что существенно уменьшает вероятность появления выплесков в начале сварки.

Регуляторы времени.Такие регуляторы построены на основе маломощных тиристоров, которые используют для выполнения логических операций, включения исполнительных устройств (электропневматических клапанов, тиристорных или игнитронных контакторов) и сигнализации. Совмещение в одном активном элементе (тиристоре) логических функций и усилителя мощности позволило упростить принципиальные электрические схемы аппаратуры управления. В результате повысилась надежность работы устройств и увеличился срок их службы.

Регуляторы времени позволяют задавать величину и длительность трех независимых импульсов тока («Подогрев», «Сварка», «Отжиг»), а также изменять по программе усилие сжатия электродов. Электропневмоклапаны и тиристоры(игнитроны) силового контактора включаются бесконтактными тиристорными ключами. Регулятор снабжен фазовращателем, обеспечивающим модуляцию и безынерционную стабилизацию сварочного тока.

Рис. 3.13. Функциональная схема регулятора времени типа РВТ: ЭПК — электропневмоклапан; остальные обозначения см. на рис. 3.7

RC, синхронизированным импульсами с частотой питающей сети. Схема содержит блок коммутации операций сварочного цикла, БЗВ, Ф и узел включения. При подаче напряжения на схему и включении педали блок коммутации обеспечивает поочередное включение тиристорных ячеек, задающих последовательность операций цикла. Узел включения открывает тиристор ячейки «Сжатие». Остальные ячейки находятся в закрытом состоянии. Через открытый тиристор первой ячейки включается БЗВ. Происходит отсчет длительности операции «Сжатие», которая задается с помощью набора резисторов. Одновременно открывается тиристор, включающий обмотку электромагнита электропневмоклапана ЭПК. По истечении заданного времени первой операции БЗВ вырабатывает импульс переключения, поступающий одновременно на входы всех ячеек пересчетной схемы. Ячейка выполнена так, что импульс переключения проходит на управляющий электрод тиристора той ячейки, которая следует непосредственно за включенной. Поэтому откроется только тиристор ячейки «Сварка», а тиристор предыдущей ячейки закроется за счет подачи импульса гашения. Начинается отсчет времени следующей операции. При этом ЭПК остается во включенном состоянии. Аналогично отрабатываются все остальные операции.

Напряжение, снимаемое с нагрузки тиристора ячейки «Сварка», подается на Ф. Выходные импульсы Ф управляюттиристорным контактором, который обеспечивает подключение сварочного трансформатора к сети. После отработки последней операции схема приходит в исходное состояние.

Регуляторы типа РВТ обеспечивают отработку длительности операций в диапозоне 0,02. 2 с дискретностью 0,02 сив диапазоне 0,04. 4 с дискретностью 0,04 с.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Читайте также: